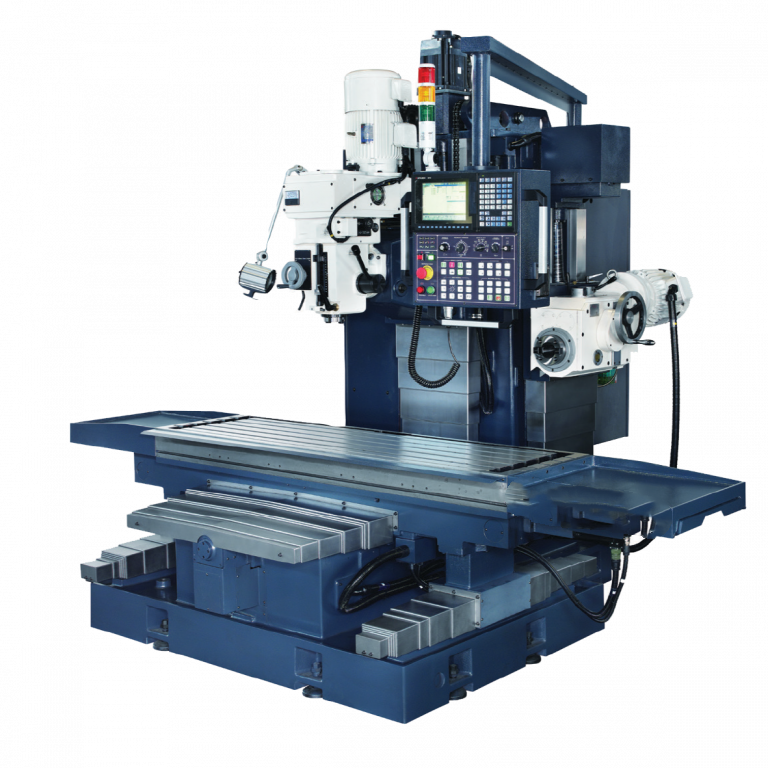

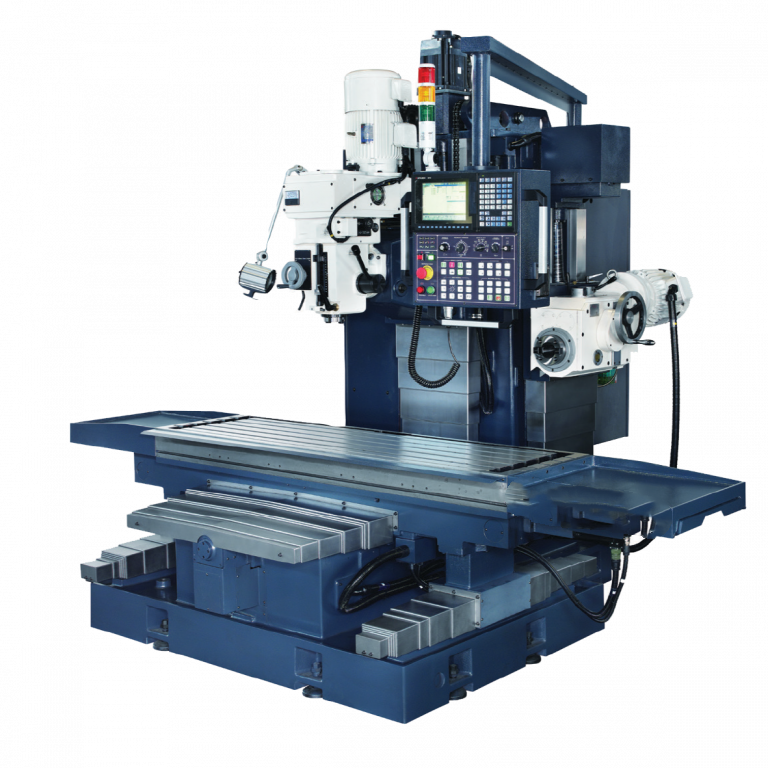

ミリング機は、余分な材料を除去することにより、固体材料を形作るように設計された汎用性の高い工作機械です。ロータリーカッターを使用して、正確な部品とコンポーネントを作成します。これらのマシンは、金属、プラスチック、木材、その他の材料での切断、掘削、形成など、さまざまな操作を実行できます。

製粉機の簡単な歴史

製粉機の進化は、19世紀初頭にさかのぼります。

1818年:エリ・ホイットニーは、コネチカット州ニューヘブンにある最初の製粉機を発明しました。

この発明の前:労働者は手ファイル、時間のかかるスキル依存のプロセスに依存していました。

初期のアプリケーション:主に、製造ライフル部品などの政府契約に使用されます。

その後の開発:製造プロセスの精度、効率、汎用性の向上につながりました。

製造業における製粉機の重要性

ミリング機は、現代の製造において重要な役割を果たしています。

汎用性:単純な平らな表面から複雑な3D輪郭まで、さまざまな形を作成できます。

精度:航空宇宙や自動車などの産業に不可欠な、寛容性を持つ部品を生産できます。

効率:CNCミリングマシンはプロセスを自動化し、生産率の向上、人為的エラーの削減を行います。

材料の柔軟性:金属、プラスチック、複合材料など、幅広い材料を使用できます。

費用対効果:初期投資にもかかわらず、生産性の向上と廃棄物の減少により長期節約を提供します。

製粉機の恩恵を受ける産業は次のとおりです。

自動車

航空宇宙

エレクトロニクス

医療機器

ツーリングとダイ作り

正確で効率的で汎用性の高い材料除去能力を提供することにより、多数の業界にわたる近代的な製造プロセスでは、製粉機が不可欠になっています。

製粉機の構造と主要なコンポーネント

フライス機械は、正確で効率的な機械加工操作を確保するために、調和で動作するいくつかの重要なコンポーネントで構成されています。

ベース

ベースは、製粉機の基礎を形成します。

カラム

フライス機のバックボーンとして、列:

膝

膝は重要な調整可能なコンポーネントです。

サドル

このコンポーネントは、多方向の動きを促進します。

Y軸の膝に沿ってスライドします

X軸のワークテーブルの動きを許可します

全体的なポジショニングの柔軟性を高めます

WorkTable

ワークテーブルは、主要なワークピースサポートです。

スピンドル

中央のコンポーネントとして、スピンドル:

Armarm、Arbor、およびQuill

これらのコンポーネントは、マシンタイプによって異なります。

追加のコンポーネント

他のいくつかの部品が粉砕機の機能に貢献しています:

スピンドルヘッド:スピンドルを収容し、角のある動きのために回転する可能性があります

ツールホルダー:スピンドルにさまざまな切削工具を固定します

ヘッドの分割:複雑な操作のための正確なワークピース回転を有効にします

製粉機の作業原則

ミリング機は、回転カッターを使用して、材料除去の基本原則に基づいて動作します。それらは、製造用途向けのさまざまな材料を形成する際に精度と汎用性を提供します。

材料除去プロセス

フライス機械のコア機能には次のものが含まれます。

高速でマルチポイントカッターを回転させます

これらのカッターを静止したワークピースに進めます

材料を選択的に削除して、望ましい形状と寸法を達成します

重要なパラメーター

成功したフライス操作は、いくつかのパラメーターの慎重な調整に依存しています。

重要な運用要因

最適な機械加工結果を確保するには、オペレーターを考慮する必要があります。

スピンドル速度:削減効率と表面仕上げの品質に影響します

テーブルフィードレート:材料の除去率とツール寿命に影響を与える

カットの深さ:各パスで削除された材料の量を決定します

カッターの回転方向:チップの形成と表面の品質に影響します

機械加工品質と効率

いくつかの要因は、製粉作業の全体的な品質と効率に大きく影響します。

切削工具の選択

カットパラメーター最適化

| パラメーター | 効率への品質 | 効果に対する効果 |

| スピード | 表面仕上げ | 材料除去率 |

| 餌 | 寸法精度 | ツールウェア |

| 深さ | 一部の完全性 | 処理時間 |

冷却と潤滑

適切な冷却と潤滑システム:

ツールとワークの間の摩擦を減らします

切断中に発生した熱を放散します

ツールの寿命を延ばし、表面仕上げを改善します

フライス機の種類

垂直フライス機

垂直フライス機械には、Z軸に沿って垂直方向に紡錘体があります。スピンドルは上下に移動し、これらのマシンが急落切断と掘削に最適です。彼らは、特に複雑な部品を作成するために、精密な位置決めを必要とする操作に優れています。それらの汎用性により、彼らは高精度でシェーピング、切断、掘削タスクを実行することができ、航空宇宙や自動車などの業界で人気を博しています。

垂直ミリング機の主要な機能:

スピンドルの向き:Z軸に沿って垂直に整列したスピンドル。

適合性:プランジの切断、掘削、精密な形状に最適です。

汎用性:さまざまな材料で複雑な部品を処理できます。

水平ミルリングマシン

水平ミルリングマシンは、ワークテーブルと平行なスピンドルを備えており、より大きくて厚い材料の取り扱いを改善できます。それらは、一般的に、平らな表面のスロット、溝、計画などのアプリケーションに使用されます。水平ミルは剛性の向上を提供し、強力な切削工具を必要とする荒削りプロセスに最適です。

水平ミルリングマシンの利点:

スピンドルの向き:ワークテーブルと平行、安定性の向上。

アプリケーション:平らな表面のスロット、溝、計画に使用されます。

材料の取り扱い:大規模で厚いワークピースと高速操作に効率的です。

また、知識を得ることができます 水平ミルリングマシンと垂直ミリング機の比較.

CNCミリング機

CNCミリングマシンは、コンピューター数値制御(CNC)テクノロジーを統合し、機械加工プロセスを正確に制御できるようにします。これらのマシンは、事前にプログラムされたコンピューターの指示を使用して、タスクの切断、掘削、形成を自動化します。 CNCミルは、一貫した結果を伴う複雑なコンポーネントを生産する高精度と能力で知られており、航空宇宙や医療機器などの精度を必要とする業界で不可欠になります。

CNCミリング機の顕著な側面:

CNCテクノロジー:コンピュータープログラムによって駆動される自動プロセス。

精度:複雑で繊細なコンポーネントの作成における高精度。

効率:24時間年中無休で、生産性が向上することができます。

ユニバーサルミリング機

ユニバーサルフライス機は、垂直ミラーミングマシンの両方の機能を組み合わせています。彼らは、角度ミリング操作を可能にする旋回作業テーブルを備えており、さまざまなタスクに非常に汎用性があります。これらのマシンは、1つのマシンで幅広い操作を実行する必要があるツールルーム、修理店、ワークショップでよく使用されます。

ユニバーサルミリングマシンの主要な機能:

機能の組み合わせ:垂直フライスと水平の両方のフライス加工をサポートします。

ワークテーブルの回転:複雑な形状の角度ミリングを有効にします。

アプリケーション:ツールルーム、修理店、ワークショップの使用に最適です。

ベッドミリング機

ベッドミリング機は、頑丈な操作用に設計されています。彼らは固定された作業テーブルを持っており、スピンドルはZ軸に沿って動き、切断を実行します。これらのマシンは非常に剛性と強度を提供し、自動車、航空宇宙、建設産業などの大規模な重い部品に取り組むのに適しています。

ベッドミリング機の主な特徴:

特別な目的製粉機

特定のフライス加工要件のために設計されています:

ロータリーテーブルフライス機

円形テーブルは垂直軸上で回転します

異なる高さの複数のカッター

操作中の連続荷重/アンロード

ガントリーミリング機

可動性ガントリーを支える大きなベッド

ガントリーフレームに取り付けられた複数のカッター

特大の部品を機械加工するのに最適です

5軸ミリング機

3つの線形軸と2つの回転軸で動きを提供します

複雑な形状と輪郭を作成します

精度を強化し、セットアップ時間を短縮します

ミルマシンの操作とテクニック

フェイスミリング

フェイスフライスは、ツール軸に垂直な平らな表面を作成します。

アプリケーション:エンジンブロック表面、カビ塩基、構造コンポーネント

プレーンミリング(スラブミリング)

この操作は、滑らかで水平な表面を生成します。

アプリケーション:キーウェイ、スロット、平らなベースプレート表面

角張ったフライス加工

角度製粉は、特定の角度で表面を生成します。

アプリケーション:ダブテールジョイント、角度のあるブラケット、ギア歯

フォームミリング

フォームミリングは、特殊なカッターを使用して不規則な形状を生成します。

アプリケーション:アーキテクチャモールディング、カスタムマシンパーツ

ストラドルミリング

この手法は、同時に2つの平行表面を粉砕します。

アプリケーション:T-Slotフライス、六角形/正方形の表面生成

ギャングミリング

ギャングミリングは、単一のアーバーで複数のカッターを採用しています:

| アドバンテージ | 説明 |

| 生産性 | 1つのパスで複数の操作を実行します |

| 効率 | セットアップ時間を短縮し、精度を向上させます |

| 汎用性 | ラフ化と仕上げ操作を組み合わせます |

アプリケーション:自動車コンポーネント、大量生産部品

プロファイルミリング

プロファイルミリングは、複雑な形状をワークピースに複製します。

らせん状のプレーンカッターまたはエンドミルカッターを使用します

正確な複製のためのテンプレートまたはCNCプログラムに従います

2Dおよび3Dプロファイリング操作の両方に適しています

アプリケーション:ダイメイキング、航空宇宙コンポーネント、カスタムパーツ

追加の製粉技術

高度なミリング戦略は、効率と品質を向上させます:

ランプ:ツール寿命を改善するための段階的なツールエンゲージメント

ヘリカルミリング:正確な穴と糸を作成します

トロコイドミリング:硬い材料のツール摩耗を減らします

高速機械加工と最適化されたチップ制御戦略により、さまざまなフライス加工作業全体の生産性と表面の品質がさらに向上します。

フライス機械の利点とアプリケーション

製粉機は、さまざまな業界で多数の利点を提供し、現代の製造プロセスに不可欠なものにしています。

利点

高精度と精度

汎用性

表面仕上げが改善されました

高品質の表面仕上げを生成します

二次仕上げ操作の必要性を削減します

製品の美学と機能を強化します

CNCテクノロジーによる効率の向上

アプリケーション

ミリングマシンは、多数の業界で広範囲に使用されています。

自動車産業

航空宇宙産業

エレクトロニクス業界

メタルワーキング産業

さまざまな製造プロセスのために金型を作成し、ダイを作成します

カスタムツーリングコンポーネントと備品を生産します

迅速なプロトタイピングとスモールバッチの生産を可能にします

医療および歯科産業

特定のアプリケーションの例

| アプリケーション | 説明の | 重要な利点 |

| カビとダイ作り | 射出成形とダイキャスティング用の複雑なカビを作成します | 高精度、優れた表面仕上げ |

| ギア製造 | 正確な歯プロファイルを備えたさまざまなギアタイプを生成します | 一貫した品質、高い生産率 |

| 複雑な表面加工 | 航空宇宙および自動車部品の複雑な3D表面を生成します | ユニークな幾何学、厳しい許容範囲を作成する能力 |

フライス装置の選択とメンテナンス

製粉機の適切な選択とメンテナンスにより、製造業務における最適なパフォーマンス、寿命、および費用対効果が保証されます。

適切なフライス機械の選択

特定の機械加工要件に基づいて製粉機を選択します。

ワークサイズと素材

必要な精度と表面仕上げ

生産量と柔軟性のニーズ

利用可能な床面積と予算の制約

機械選択の重要な要因

製粉機を選択する際には、これらの重要な側面を考慮してください。

スピンドル速度範囲と電力

意図された材料と深さを切断するための適切なパワー

さまざまな操作に十分な速度範囲

典型的なワークロードに一致するトルク特性

テーブルサイズと旅行

| 要因の | 重要性 |

| テーブルサイズ | 最大ワークの寸法を決定します |

| x軸旅行 | 縦方向の機械加工機能に影響します |

| Y軸旅行 | 横方向の切断範囲に影響します |

| Z軸旅行 | 垂直加工能力を決定します |

制御システムと自動化レベル

メンテナンスとトラブルシューティング

適切なメンテナンスにより、信頼できる操作が保証され、機械の寿命が延びます。

定期的なクリーニングと潤滑

チップとクーラント残留物の毎日の洗浄

可動部品の毎週の潤滑とガイドの方法

クーラント品質とろ過システムの毎月の検査

摩耗部品の検査と交換

一般的な問題と解決策

表面仕上げが悪い

過度の振動

不正確な寸法

珍しいノイズ

適切な製粉機を慎重に選択し、堅牢なメンテナンスプログラムを実装することにより、メーカーはその運用の生産性、品質、および機器の寿命を最大化できます。

エンドノート

製粉機は、現代の製造において重要な役割を果たしています。これらは、さまざまな産業に精度、汎用性、効率を提供します。

この記事では、タイプ、機能、アプリケーションなど、製粉機の重要な側面を強調しました。垂直、水平、CNC、およびユニバーサルミリング機を理解することは、生産プロセスを最適化するのに役立ちます。

さらに探求し、この知識をプロジェクトに適用することをお勧めします。