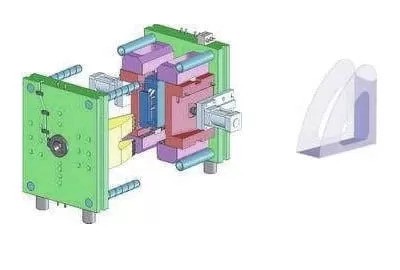

Hiç karmaşık plastik parçaların hassasiyetle nasıl yapıldığını merak ettiniz mi? Enjeksiyon kalıplama kaydırıcıları anahtardır. Bu temel bileşenler, kalıplanmış ürünlerde karmaşık özellikler yaratmaya yardımcı olur ve pürüzsüz ve verimli üretim sağlar. Bu yazıda, kaydırıcıların enjeksiyon kalıplama işleminde neden çok önemli olduğunu ve karmaşık parçaları nasıl mümkün kıldıklarını öğreneceksiniz.

Enjeksiyon kalıplama kaydırıcısı nedir?

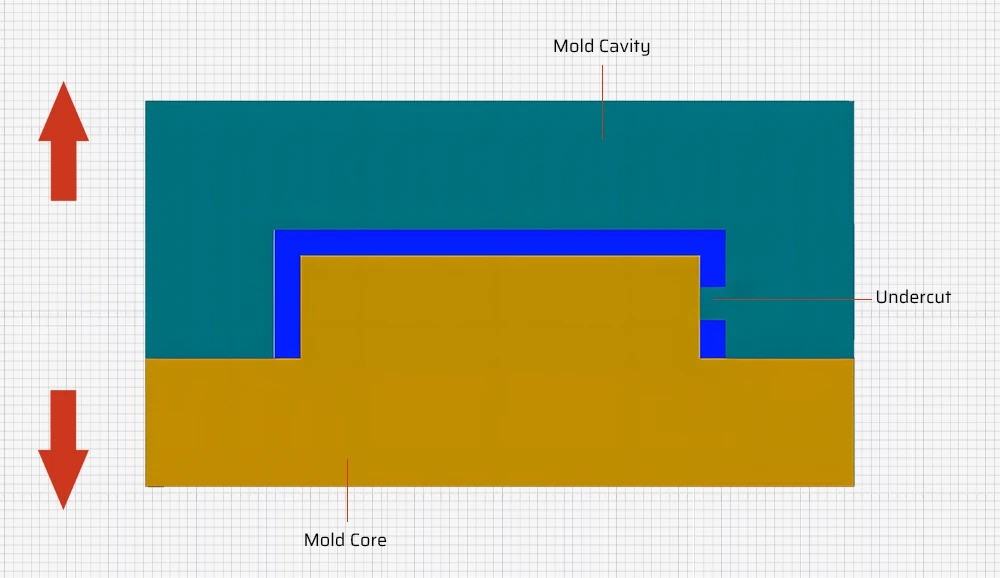

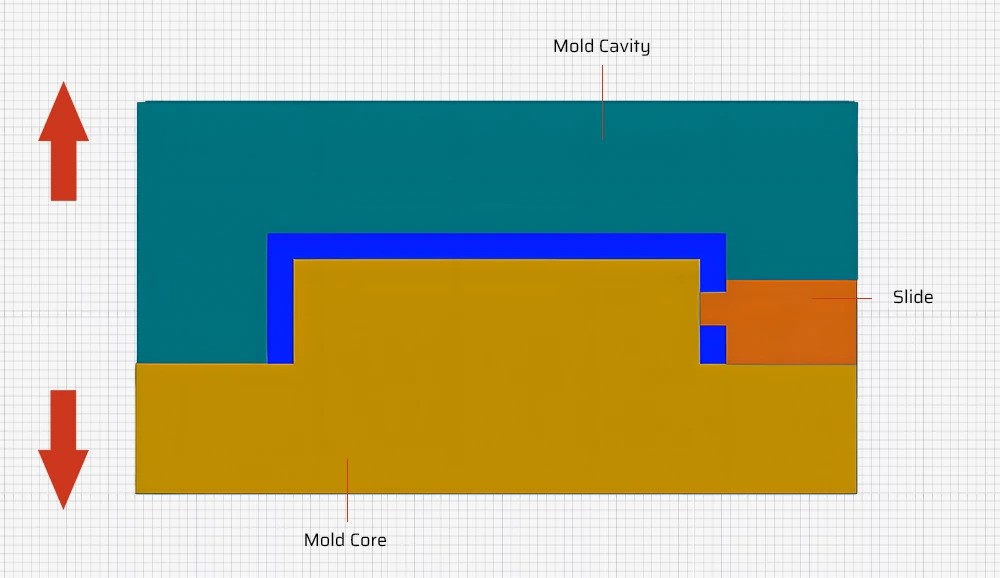

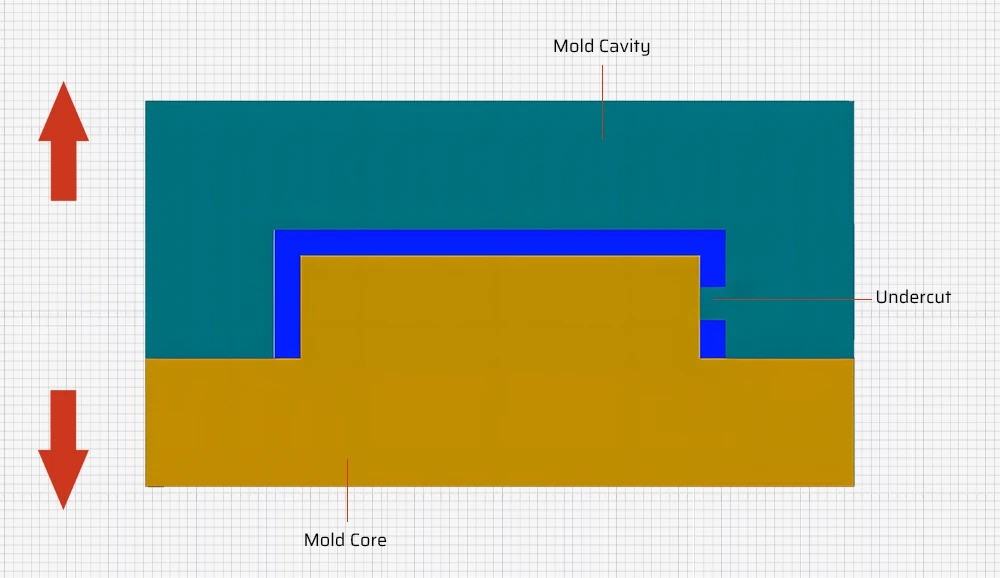

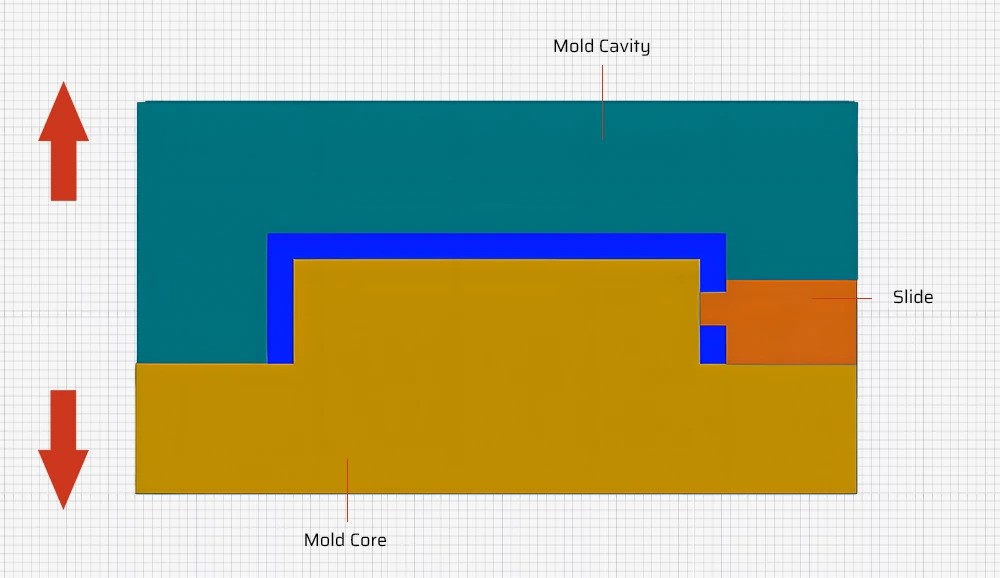

Bir enjeksiyon kalıplama kaydırıcısı kalıp içinde hareketli bir bileşendir. Kalıp açma yönüne dik veya açıda bir yönde kayar. Bu, kalıplanmış kısımda alt kesim, delik ve oluk oluşturulmasına izin verir.

Bir kaydırıcı sisteminin temel bileşenleri şunları içerir:

Kaydırıcılar neden enjeksiyon kalıplamasında kullanılır?

Ürün, kullanımları olmadan uygun demetlemeyi önleyen bir yapıya sahip olduğunda kaydırıcılar çok önemlidir. İle parçalar için gereklidir. alt kesimler, delikler veya oluklar.doğrudan kalıp boşluğunda oluşamayan

Kaydırıcıların pürüzsüz demoldayı nasıl kolaylaştırdığı aşağıda açıklanmıştır:

Kalıp açma işlemi sırasında, açılı kılavuz pimi kaydırıcıyı kullanır.

Kaydırıcı, alt kesim veya karmaşık özelliği serbest bırakarak yanal olarak hareket eder.

Bu, kalıplanmış parçanın olmasını sağlar çıkarıldı . hasar olmadan

Kaydırıcılar olmadan, tek bir kalıplama işleminde birçok karmaşık plastik parça oluşturmak imkansızdır. Dikey kalıp açma hareketini, karmaşık tasarımların oluşturulmasını sağlayarak yatay bir kayma hareketine dönüştürürler.

Kaydırıcı malzemenin uygun sertliğe sahip olması ve hareketin sürtünmesine dayanmak için aşınma direnci olmalıdır. Kaydırmanın sertliği veya kaydırıcının çekirdek kısmı geri kalanının geri kalanıyla eşleşmelidir. kalıba dökmek.

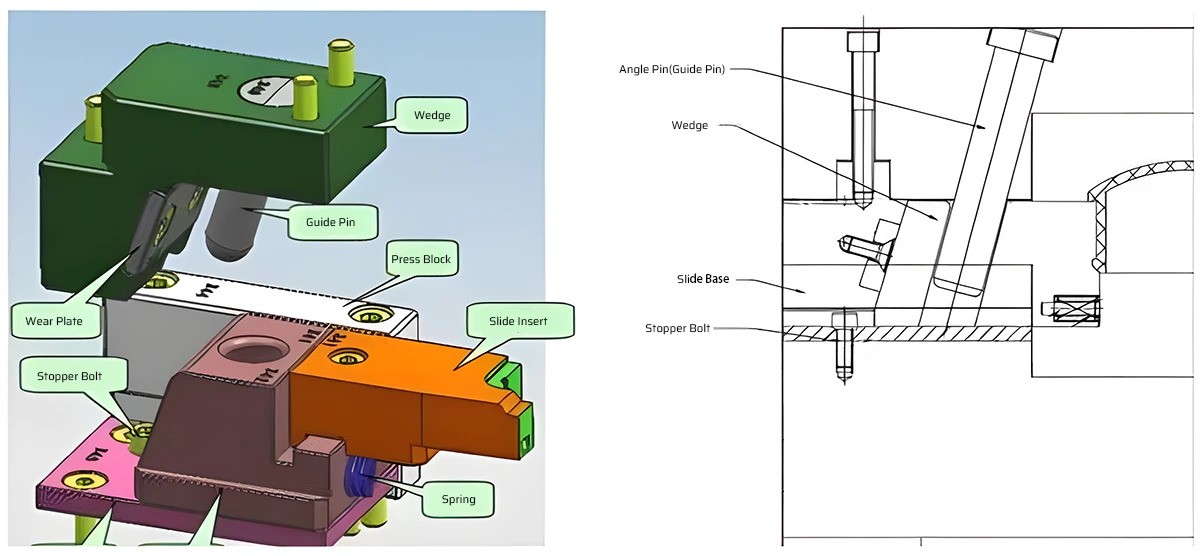

Slayt sisteminin bileşenleri

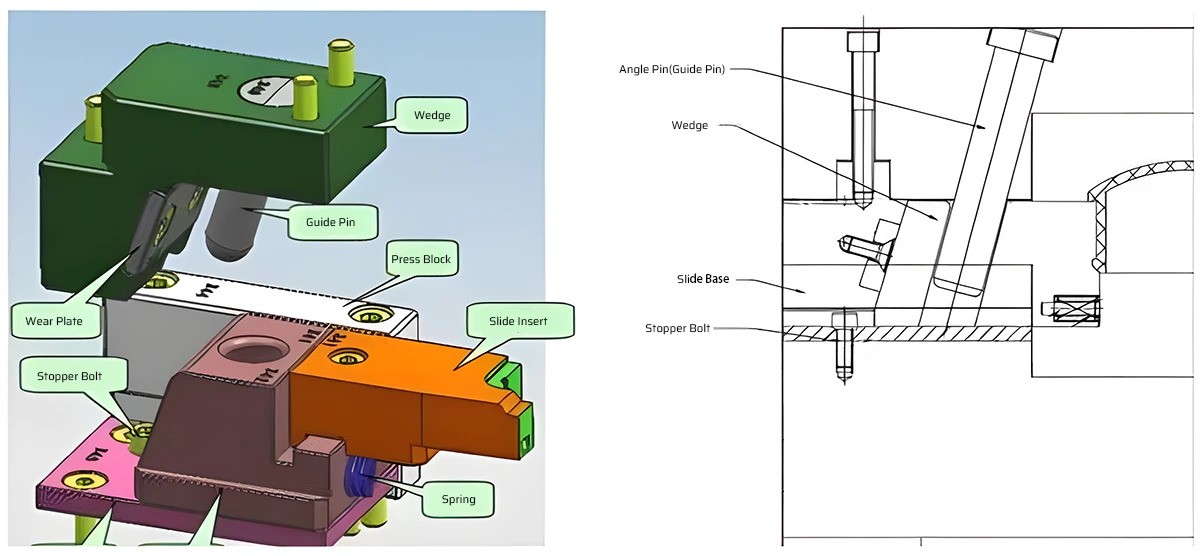

Enjeksiyon kalıp kaydırıcıları birkaç anahtar bileşenden oluşur. Her bölüm, düzgün çalışma ve kaliteli kalıplı parçaların sağlanmasında önemli bir rol oynar. Bu bileşenlere dalalım:

Kılavuz pimi (açı pimi veya boynuz pimi)

Açılı pim veya boynuz pimi olarak da bilinen kılavuz pimi, en yaygın slayt eylemi türüdür. İki ana işleve hizmet eder:

Kalıp boşluğunun çekirdeğini ve yanını bulmak

Kalıbın ağırlığını desteklemek

Kılavuz pimi, ürünün 15 ila 25 mm arasında konumlandırılmalıdır. Kalıp sistemi içinde kolay hareketi kolaylaştırır.

Slayt gövdesi

Slayt gövdesi, kaydırıcı mekanizmasının kalbidir. Kayan eylem için gerekli tüm bileşenleri barındırır. Slayt gövdesi yapısal destek sağlar ve koordineli hareket sağlar.

Giyim plakası

Aşınma plakaları, hareketli parçalar arasında sürtünmeyi ve aşınmayı azaltmak için tasarlanmıştır. Kaydırıcı bileşenlerinin ömrünü uzatmaya yardımcı olurlar. Bu plakalar birçok kalıplama döngüsü üzerinde düzgün çalışma sağlar.

Basın bloğu

Pres bloğu, uygun kaydırıcı işlevi için basınç ve kuvvet uygular. Kaydırıcının üst yarısını destekler ve yönlendirir. Pres bloğu, slayt ve çekirdek arasındaki mesafeyi korur.

Kama

Kama kaydırıcıyı sıkıştırır ve enjeksiyon sırasında geri çekilmesini önler. Bu, kalıplama işleminde yer alan yüksek basınçlar nedeniyle çok önemlidir. Kama kaydırıcıyı yerinde tutar.

Tıpa cıvatası

Durdurucu cıvata, hareket sırasında kaydırıcının strokunu kontrol eder. Kaydırıcıya sabitlenmiş bir vida bileşenidir. Durdurucu cıvata, belirlenen aralığın ötesinde aşırı hareketi veya hareketi önler.

Yaylar

Yaylar slayt konumlandırma ve geri dönüşte yardımcı olur. Her kalıp döngüsünden sonra kaydırıcının doğru konuma dönmesini sağlarlar. Yaylar tutarlılığın korunmasında hayati bir rol oynar.

Kılavuz pim türleri

Kılavuz pimler, enjeksiyon kalıp kaydırıcılarının temel bileşenleridir. Her biri belirli uygulamalar için uygun çeşitli tiplerde gelirler.

İnce kalıp plakaları veya kenetlenmiş plakalar

Bu kılavuz pimler ince, ayrılabilir kalıp plakaları için idealdir. Birkaç avantaj sunuyorlar:

İnce kalıp plakaları veya kenetlenmiş plakalar daha küçük kalıplarda yaygın olarak kullanılır. Daha basit kısım tasarımları için uygun maliyetli bir çözümdür.

Kalın plakalar ve büyük küf boşluğu olan 2 veya 3 parçalı plaka için kılavuz pimleri

Daha kalın plakalar ve daha büyük kalıp boşlukları ile uğraşırken, spesifik kılavuz pim tasarımları gereklidir. Bu kılavuz pimler, 1,5 veya daha yüksek bir uzunluk / çap oranı vardır.

Birkaç nedenden dolayı uzunluk / çapa oranı çok önemlidir:

Kalıp plakalarının doğru hizalanmasını sağlar

Kalıp açılması ve kapanma sırasında bağlanmayı veya yapışmayı önler

Kılavuz piminin yapısal bütünlüğünü korur

Bununla birlikte, yüksek uzunluktan çapa oranlarına sahip kılavuz pimler bazı dezavantajlar gösterebilir:

Bu sorunları azaltmak için dikkatli tasarım ve malzeme seçimi esastır. Yüksek kaliteli malzemeler kullanmak ve kılavuz pimi geometrisinin optimize edilmesi, düzgün çalışmanın sağlanmasına yardımcı olabilir.

| Kılavuz Pin Tipi | Özellikleri | Uygulamaları |

| İnce kalıp plakaları veya kenetlenmiş plakalar | İyi İstikrar Mat yüzey kaplaması | |

| Kalın plakalar ve büyük küf boşluğu olan 2 veya 3 parçalı plaka için kılavuz pimleri | | |

Kılavuz bloğunun rolü (kaydırıcı)

Kaydırıcı olarak da bilinen kılavuz bloğu, enjeksiyon kalıp kaydırıcı sisteminin önemli bir bileşenidir. Pürüzsüz ve hassas hareket sağlamak için kılavuz pimi ile birlikte çalışır.

Kılavuz Pin'in işlevini tamamlama

Kılavuz bloğu, kılavuz piminin işlevini tamamlar. Kılavuz pimi konum ve destek sağlarken, kılavuz bloğu kayma hareketini kolaylaştırır. Bu ortaklık, kaydırıcı mekanizmasının uygun şekilde çalışması için gereklidir.

Kılavuz Pin üzerinde güç uygulamak

Kılavuz bloğu kılavuz pim üzerinde bir kuvvet uygular. Bu kuvvet, enjeksiyon kalıplama işleminin yüksek basınçları altında bile kılavuz pimini yerinde tutmaya yardımcı olur. Kılavuz piminin konumunu koruyarak, kılavuz bloğu kaydırıcının hareketinin doğruluğunu ve tutarlılığını sağlar.

Kılavuz Pin'in hareketine rehberlik etmek

Kılavuz bloğu ayrıca kılavuz piminin hareketini yönlendirmeye hizmet eder. Kılavuz piminin takip etmesi için pürüzsüz ve kontrollü bir yol sağlar. Bu kılavuz, kaydırıcı mekanizmasının hizalanmasını ve hassasiyetini korumak için çok önemlidir.

Kılavuz bloğu tipik olarak T şeklinde bir kılavuz yuvasına sahiptir. Bu yuva tasarımı, kılavuz piminin optimal yönlendirmesini ve desteğini sağlar. Kılavuz bloğu, tekrarlanan kayma hareketine dayanmak için sertleştirilmiş çelikten yapılmalıdır.

Hem dikey hem de yatay hareketin kolaylaştırılması

Kılavuz bloğunun temel rollerinden biri hem dikey hem de yatay hareketi kolaylaştırmaktır. Enjeksiyon kalıplama işlemi sırasında, kaydırıcının iki yönde hareket etmesi gerekir:

Dikey Hareket: Bu, kılavuz pimi tarafından sürülen kaydırıcının yukarı ve aşağı hareketidir.

Yatay hareket: Bu, alt kesimlerin ve karmaşık özelliklerin oluşturulmasına izin veren kaydırıcının yanal hareketidir.

Kılavuz bloğunun tasarımı bu çift yönlü hareketi sağlar. Kılavuz pimi ve kaydırıcı gövdesi ile etkileşimi, dikey ve yatay hareket arasında sorunsuz bir geçiş sağlar.

| Kılavuz Blok Fonksiyon | Açıklama |

| Tamamlayıcı kılavuz pimi | Pürüzsüz ve hassas hareket için kılavuz pimi ile birlikte çalışır |

| Güç uygulamak | Kılavuz PIN'ini yüksek enjeksiyon kalıplama basınçlarının altında tutmaya yardımcı olur |

| Yol gösterici hareket | Kılavuz piminin takip etmesi için kontrollü bir yol sağlar, hizalama ve hassasiyet |

| Dikey ve yatay hareketin kolaylaştırılması | Kaydırıcının hem aşağı hem de yanal yönlerde hareket etmesini sağlar |

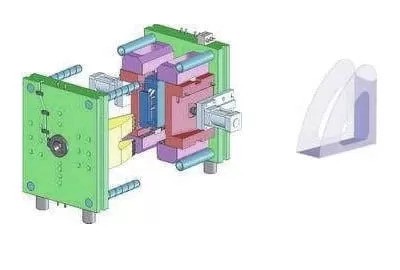

Enjeksiyon kalıplama kaydırıcıları türleri

Enjeksiyon kalıplama kaydırıcıları, her biri belirli özelliklere ve kullanım durumlarına sahip farklı tiplerde gelir. İki yaygın türü keşfedelim: kam pim slaytları ve hidrolik slaytlar.

Kam pimi slaytlar (açı pimleri)

Açılı pimler olarak da bilinen kam pim slaytları, en yaygın slayt hareketi türüdür. Kaydırıcı gövdenin içindeki açılı bir delikten çekilen açılı bir kılavuz pimine sahiptirler. Bu metal pim kalıbın sabit tarafına monte edilir ve slaytı yerine kilitlemek için bir açı bloğu kullanır.

CAM pim slaytlarının avantajları şunları içerir:

Bununla birlikte, kam pim slaytlarının da bazı sınırlamaları vardır:

Hidrolik slaytlar

Hidrolik slaytlar daha fazla kontrol ve hassasiyet gerektiğinde kullanılır. Özellikle mekanik slaytların kılavuz bloğuna çok fazla basınç gösterebileceği, aşınma ve yıpranmaya yol açabileceği durumlarda faydalıdırlar.

Hidrolik slaytlar çeşitli avantajlar sunar:

Slayt hareketinin zamanlaması ve dizisi üzerinde kesin kontrol

Aşırı aşınma olmadan yüksek enjeksiyon basınçlarını yönetme yeteneği

Pürüzsüz ve tutarlı slayt eylemi

Kilitleme hidrolik silindirler aletin boşluk tarafındaki alt kesimler için kullanılabilir. Bu zorlu uygulamalarda ek güvenlik ve hassasiyet sağlarlar.

| Slayt Türü | Özellikleri | Kullanım Örnekleri |

| Kam pimi slaytlar (açı pimleri) | Açılı kılavuz pimi Otomatik dönüş Uygun maliyetli | |

| Hidrolik slaytlar | Kesin kontrol Yüksek basınçları işler Pürüzsüz eylem | |

Enjeksiyon kalıplama kaydırıcıları nasıl çalışır?

Enjeksiyon kalıplama kaydırıcıları karmaşık parçalar oluşturmada önemli bir rol oynar. Ama tam olarak nasıl işlev görüyorlar? Bu ustaca bileşenlerin çalışma ilkesini ve adım adım sürecini keşfedelim.

Kaydırıcıların çalışma prensibi

Kaydırıcıların devre veya hidrolik silindirleri yoktur. Peki, güçleri nereden geliyor? Cevap açılı kılavuz yayınlarında yatmaktadır.

Kalıp açma ve kapanış işlemi sırasında, açılı kılavuz direkler kaydırıcının iç duvarı ile sürtünme oluşturur. Bu sürtünme kuvveti, tüm kaydırıcı sistemini, demolding yönüne dik hareket etmeye iter.

Slayt açısı piminin yukarı ve aşağı hareketi tüm kaydırıcı sistemini yönlendirir. Kalıpın karmaşık özellikler yaratmak için hareketini kullanan basit ama etkili bir mekanizmadır.

Adım adım işlem

Bir enjeksiyon kalıplama döngüsü sırasında kaydırıcı işlemini parçalayalım:

Kalıp Kapanış:

Açılı kılavuz direği kaydırıcıyla etkileşime girer.

Kaydırıcı, kalıp boşluğu ile hizalayarak yerine geçer.

Enjeksiyon:

Soğutma:

Kalıp Açılması:

Kalıp açılır ve açılı kılavuz Post kaydırıcıdan çekilir.

Kaydırıcı, alt kesim veya karmaşık özelliği serbest bırakarak yanal olarak hareket eder.

Ejeksiyon:

Ejektör pimleri kalıplanmış kısmı kalıptan çıkarır.

Kaydırıcı, bir sonraki döngü için hazır olan orijinal konumuna döner.

Bu işlem boyunca, durdurucu cıvata kaydırıcının strokunu kontrol eder ve yaylar konumlandırma ve geri dönüşte yardımcı olur. Mükemmel kalıplanmış parçalarla sonuçlanan iyi düzenlenmiş bir dans.

Bir enjeksiyon kalıbı slayt tasarımı için adım adım kılavuz

Bir enjeksiyon kalıbı slaytının tasarlanması, dikkatli bir şekilde dikkate alınmasını ve detaylara dikkat edilmesini gerektirir. Başarılı bir slayt tasarımı sağlamak için bu adım adım kılavuzu izleyin.

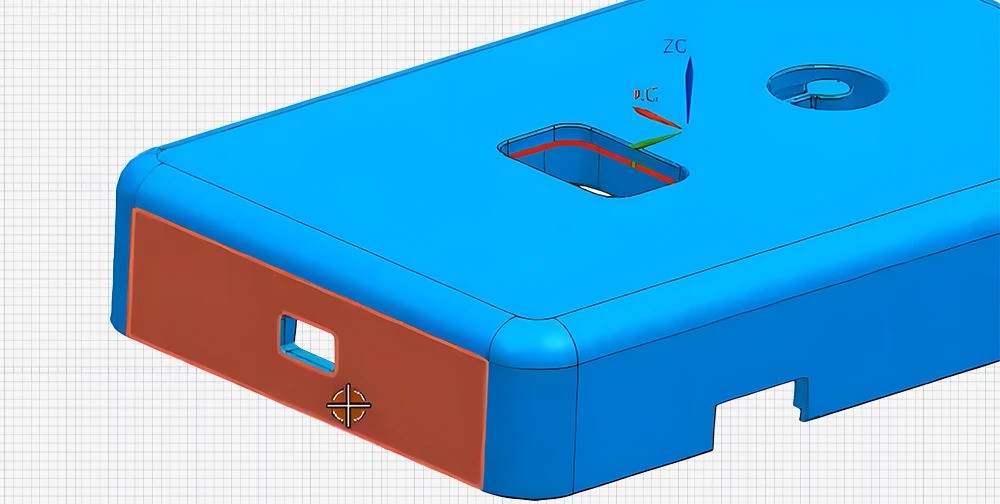

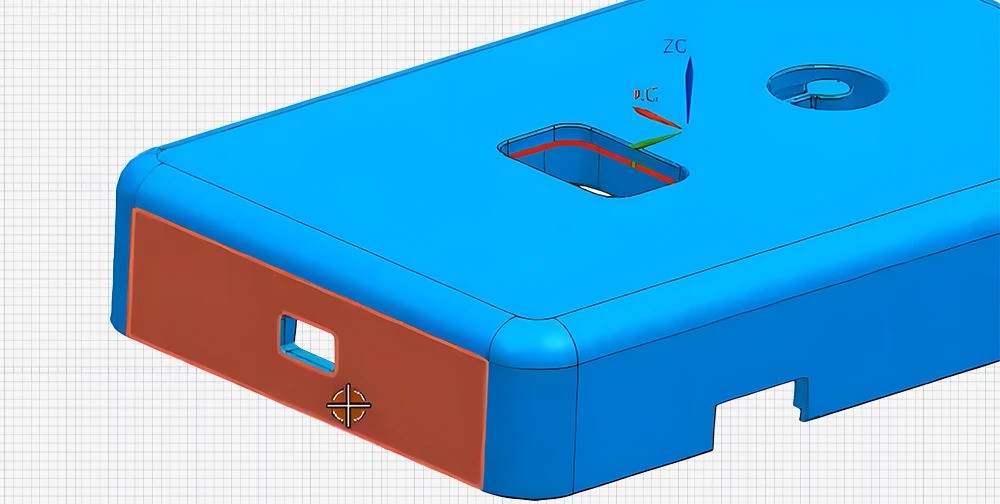

1. İlk tasarım hususları

Parça tasarımını iyice gözden geçirerek başlayın. Slaytların kullanılmasını gerektiren özellikleri belirleyin, örneğin alt kesimler , iplikler veya karmaşık şekiller. Bu özellikler, gereken slayt türünü ve sayısını belirleyecektir.

2. Malzeme seçimi

Slaytlar için uygun malzemeleri seçin. Yaygın seçenekler arasında takım çeliği, alüminyum ve berilyum bakır bulunur. Seçilen malzemenin kalıp malzemesi ve spesifik kalıplama işlemi ile uyumlu olduğundan emin olun. Sertlik, aşınma direnci ve termal özellikler gibi faktörleri düşünün.

3. Slayt tipi ve sayısının belirlenmesi

Belirlenen özelliklere dayanarak, uygun slayt türünü seçin. İstenen özellikleri etkili bir şekilde oluşturmak için gereken slayt sayısını belirleyin. Karmaşık parçalar, tandem olarak çalışan çoklu slaytlar gerektirebilir.

4. Slayt boyutlarının hesaplanması

Kalıp boşluğunda uygun hareket ve boşluğu sağlamak için slaytların boyutlarını hesaplayın. Parça tasarımını ve seçilen slayt türünü düşünün. Slayt, diğer kalıp bileşenlerine müdahale etmeden hareket etmek için yeterli alana sahip olmalıdır. Kaydırıcı kılavuzu bir tarafta 0.5 mm boşluk ile yapılmalıdır.

5. Taslak açı hususları

Firma kurmak açılar . Ejeksiyon sırasında parçanın hasar görmesini önlemek için slayt tasarımına Taslak açılar, kalıplanmış parçanın slayttan düzgün salımını kolaylaştırır. Taslak açıların spesifik malzeme ve parça geometrisi için uygun olduğundan emin olun.

6. Birleştirme özellikleri

Kalıplama işlemi sırasında slaytların istenmeyen hareketini önlemek için birbirine geçen özellikler tasarlayın. Bu özellikler slaytların bütünlüğünü ve doğruluğunu korumaya yardımcı olur. Ayrıca, her kalıp döngüsünden sonra slaytların uygun konumlarına dönmesini sağlarlar. Deformasyonu önlemek için durma bloğunu daha uzun sürgülü pimlerin ucuna yerleştirmeyi unutmayın.

7. Üretilebilirlik için Tasarım

Üretim, montaj ve bakım kolaylığı için slayt tasarımını optimize edin. Mevcut belirli üretim süreçlerini ve ekipmanlarını göz önünde bulundurun. Karmaşıklığı en aza indirmek ve hata potansiyelini azaltmak için tasarımı kolaylaştırın. Üretimi hem işlevsel hem de verimli bir tasarımı hedefleyin.

| Tasarım Adım | Anahtar Dikkati |

| İlk Tasarım Hususları | |

| Malzeme seçimi | |

| Slayt Türü ve Numarasının Belirlenmesi | |

| Slayt boyutlarının hesaplanması | |

| Taslak açı hususları | |

| Birbirine geçen özellikler | |

| Üretilebilirlik için tasarım | Üretim, montaj ve bakım kolaylığı için optimize edin Belirli üretim süreçlerini ve ekipmanlarını göz önünde bulundurun |

Hakkında daha fazla bilgi için enjeksiyon kalıp bileşenleri ve Enjeksiyon kalıp tasarımı , kapsamlı rehberlerimizi ziyaret edin.

Enjeksiyon kalıp slayt tasarımında kaçınılması gereken yaygın hatalar

Enjeksiyon kalıp slaytlarının tasarlanması karmaşık olabilir. Yaygın hatalardan kaçınmak, etkili ve güvenilir slaytlar yaratmak için çok önemlidir. Dikkat etmek için bazı tuzakları görelim.

Taslak açı hususlarını ihmal etmek

En kritik hatalardan biri ihmal etmek Taslak açılar . Yetersiz taslak açılar birkaç soruna yol açabilir:

Parçayı kalıptan çıkarmakta zorluk

Ejeksiyon sırasında kısımda hasar

Slayt ve küf yüzeylerinde artan aşınma

Bu sorunları önlemek için, hem parça hem de slayt için uygun taslak açıları sağlayın. Gereken spesifik taslak açı malzeme ve parça geometrisine bağlıdır. Genel bir kural olarak, minimum 1 ° ila 2 ° 'lik bir taslak açıyı hedefleyin.

Uygunsuz malzeme seçimi

Slaytlarınız için yanlış malzemeyi seçmenin ciddi sonuçları olabilir. Uyumsuz malzemeler aşağıdakilere yol açabilir:

Malzemeler seçerken, kalıp malzemesi ve kalıplama işlemi ile dayanıklılığı ve uyumluluğa öncelik verin. Yaygın seçenekler arasında takım çeliği, alüminyum ve berilyum bakır bulunur. Sertlik, aşınma direnci ve termal özellikler gibi faktörleri düşünün.

Aşırı karmaşık slayt tasarımları

Slaytlar karmaşık özelliklerin oluşturulmasını sağlarken, aşırı karmaşık slayt tasarımları sorunlu olabilir. Aşırı karmaşıklığın dezavantajları şunları içerir:

Bu sorunlardan kaçınmak için, slayt tasarımlarınızdaki sadeliği ve etkinliğe öncelik verin. İşlevsel, güvenilir ve üretimi kolay slaytlar oluşturmaya odaklanın. Önemli faydalar olmadan karmaşıklık katan gereksiz özelliklerden veya karmaşık geometrilerden kaçının.

Kilişkili özellikleri ihmal etmek

Kalıplama işlemi sırasında slaytların istenmeyen hareketini önlemek için birbirine geçen özellikler gereklidir. Bu özellikleri dahil etmeyi ihmal etmek aşağıdakilerle sonuçlanabilir:

Slayt bütünlüğünü ve doğruluğunu korumak için birbirine taşıma özelliklerini slayt tasarımınıza dahil edin. Bu özellikler, slaytların kalıplama döngüsü boyunca amaçlanan konumlarında kalmasını sağlar.

| Ortak Hata | Sonuçları | Çözümleri |

| Taslak açıları ihmal etmek | Zor fırlatma Kısmen hasar Artan aşınma | |

| Uygunsuz malzeme seçimi | | |

| Aşırı karmaşık slayt tasarımları | Artan maliyetler Daha yüksek arıza riski Montajda zorluk | |

| Kilişkili özellikleri ihmal etmek | | |

Enjeksiyon kalıplama işlemleri ve teknikleri hakkında daha fazla bilgi için rehberlerimize göz atın. enjeksiyon kalıplama kusurları ve Enjeksiyon kalıp tasarımı . İlgili bileşenler hakkında daha fazla bilgi için, makalemize bakın. 10 parça enjeksiyon kalıbı.

Enjeksiyon kalıplama slaytına karşı kaldırıcı

Enjeksiyon kalıplama slaytları ve kaldırıcılar, kalıplanmış parçalarda alt kesimler ve karmaşık özellikler yaratmak için kullanılır. Bununla birlikte, anlamları, uygulamaları ve mekanik mekanizmalarında farklı farklılıklar vardır.

Anlam ve uygulama

Kaldırıcı: Bir kaldırıcı, ürün içindeki dikenleri veya çıkıntıları şekillendirmek için kullanılan bir mekanizmadır. Basit dikenler oluşturmak için uygundur ve aşağıdaki uygulamalarda yaygın olarak kullanılır:

Bakır bazlı ve demir bazlı toz ürünleri için elektrik işleme ekipmanı

Lastik kalıpları ve 'o ' sızdırmazlık kauçuk kalıplar gibi kauçuk kalıplama

Termoset ve termoplastik kalıp içeren plastik ürünler

Kaydırıcı: Bir kaydırıcı, kalıp açma yönünde veya açık bir açıda açılabilen bir kalıp bileşenidir. Ürün yapısı, kalıplanmış kısmı bir kaydırıcı kullanılmadan serbest bırakmayı imkansız hale getirdiğinde kullanılır. Kaydırıcılar aşağıdakileri içeren çeşitli alanlarda yaygın olarak kullanılmaktadır:

CNC makineleri ve işleme merkezleri

Otomotiv ve tıbbi ekipman

Elektronik ve Otomasyon Makineleri

Enjeksiyon kalıplama makineleri ve kalıp açma sistemleri

Mekanik mekanizma

Kaldırıcı: Kaldırıcılar, ürün içindeki dikenleri şekillendirmek ve serbest bırakmak için çeşitli atma mekanizmaları kullanır. Bu mekanizmalar şunları içerir:

Blok Çıkarma Mekanizması

Parçalama parçaları çıkarma mekanizması

Hava basıncı çıkarma mekanizması

Çok bileşenli entegre çıkarma mekanizması

Eğim kaydırıcı çıkarma mekanizması

Kullanılan spesifik mekanizma, Barb'ın karmaşıklığına ve kalıplanan malzemeye bağlıdır.

Kaydırıcı: Kaydırıcılar kalıplanmış kısmı kalıptan serbest bırakmak için bir çekirdek çekme mekanizması kullanır. Kaydırıcı kalıp çekirdeğine bağlanır ve eğimli bir kılavuz sütunu tarafından tahrik edilir. Kalıp açma işlemi sırasında kaydırıcı yanal olarak hareket eder, çekirdeği çeker ve alt kesim veya karmaşık özelliği serbest bırakır.

Kaydırıcı malzemenin kendisi, hareketin sürtünmesine dayanmak için uygun sertliğe ve aşınma direnci olmalıdır. Kaydırmanın veya kaydırıcının çekirdek kısmının sertliği kalıbın geri kalanıyla eşleşmelidir.

| Özellik | kaldırıcı | kaydırıcısı |

| Anlam | Ürün içindeki dikenleri şekillendirir | Kalıp açma yönünde kayar bileşen |

| Başvuru | Basit dikenler, elektrik işleme ekipmanı, kauçuk kalıplama | Karmaşık alt kesimler, CNC makineleri, otomotiv, tıbbi ekipman |

| Mekanik mekanizma | Blok itme, kalıplama parçaları, hava basıncı çıkarma | Eğimli kılavuz sütunu tarafından yönlendirilen çekirdek çekme mekanizması |

| Malzeme Gereksinimleri | Belirli uygulamaya bağlıdır | Uygun sertlik ve sürtünmeye dayanmak için aşınma direnci |

İç kaydırıcı mekanizması

Yan kaydırıcı ve eğimli üst mekanizma tasarlanamadığında, iç kaydırıcı mekanizması devreye girer. Ürünün iç tarafında alt kesimler ve karmaşık özellikler oluşturmak için benzersiz bir çözümdür.

İç kaydırıcı gövdesi için tasarım hususları

İç kaydırıcı gövdesi, iç kaydırıcı mekanizmasının temel bileşenidir. İşte bazı temel tasarım hususları:

Ürünün iç tarafına sürülen: İç kaydırıcı, ortak kaydırıcı mekanizmanın aksine, ürünün iç tarafına doğru sürülür.

Backhoe Bit'in yönü: Backhoe bitinin yönü, ortak kaydırıcı mekanizmasındaki eğimli kılavuz sütununun yönünün tersidir. Bu, iç tarafta alt kesimlerin oluşturulmasına izin verir.

Geri hareketi önlemek için yay yüklenir: İç kaydırıcı, kalıbı kapatmadan geriye doğru hareket etmesini önlemek için yay yüklenir. Bu, uygun konumlandırmayı sağlar ve kalıbın hasarını önler.

Sürtünme ve çekirdek ekstraksiyonu için aşınmaya dayanıklı blok: Sürtünme sağlamak ve kaydırıcı çekirdek ekstraksiyonunu yönlendirmek için iç kaydırıcı ile aşınmaya dayanıklı bir blok kullanılır. Bu blok ayrıca kaydırıcıyı sıfırlamaya yardımcı olur.

Daha geniş kaydırıcılar için çoklu açılı pim ve kılavuz çubuklar

Daha geniş kaydırıcılar için ek destek ve rehberlik gereklidir. İşte dikkate almanız gerekenler:

Kaydırıcı genişliği 60 mm'yi aşarsa, 2 açılı pim yerleştirilmesi düşünülmelidir.

80 mm'den daha geniş kaydırıcılar için, ortadaki kaydırıcının altına bir kılavuz çubuğunun yerleştirilmesi gerekir.

Bu ek bileşenler, kuvvetin dağıtılmasına yardımcı olur ve iç kaydırıcı mekanizmasının sorunsuz çalışmasını sağlar.

Daha uzun kaydırıcılar için açılı pim deliği başlangıç noktasını düşürme

Daha uzun kaydırıcılar, açı pimi deliği konumunda bir değişiklik gerektirir. Kaydırıcı çok yüksekse, açı pim deliğinin başlangıç noktasının indirilmesi gerekir. Bu ayar, kaydırıcının düzgün bir şekilde hareket etmesini sağlar ve diğer kalıp bileşenlerine paraziti önler.

| Kaydırıcı Genişlik | Tasarım Hususları |

| <60 mm | Tek açılı pim |

| 60-80 mm | 2 açılı pim |

| > 80 mm | Kaydırıcının altında 2 açılı pim + kılavuz çubuk |

| Kaydırıcı Yükseklik | Tasarım Konuları |

| Standart | Değişiklik yok |

| Çok yüksek | Açılı pim deliğinin başlangıç noktasını düşürün |

İç kaydırıcı mekanizması, ürünün iç tarafında alt kesimler ve karmaşık özellikler oluşturmak için akıllı bir çözümdür. İç kaydırıcı gövdesinin tasarımını dikkatlice göz önünde bulundurarak, daha geniş kaydırıcılar için çoklu açılı pimler ve kılavuz çubuklar ekleyerek ve daha uzun kaydırıcılar için açı pimi deliği konumunu ayarlayarak, iç kaydırıcı mekanizmasının düzgün çalışmasını ve etkinliğini sağlayabilirsiniz.

Enjeksiyon kalıplamada el yükleri

El yükleri, enjeksiyon kalıplamada düşük hacimli üretim için kaydırıcılara ve kaldırıcılara bir alternatif sunar. Kalıplı kısımda alt kesimler ve karmaşık özellikler oluşturan manuel olarak yerleştirilmiş eklerdir.

Düşük hacimli üretim için kaydırıcılara ve kaldırıcılara alternatif

Kaydırıcılar ve kaldırıcılar, enjeksiyon kalıplanmış parçalarda alt kesimleri ve karmaşık özellikleri serbest bırakan otomatik mekanizmalardır. Bununla birlikte, düşük hacimli üretim çalışmaları için pahalı olabilirler. El yükleri devreye giriyor.

El yükleri prototipler ve düşük hacimli üretim için uygun maliyetli bir çözümdür. Pahalı otomatik mekanizmalara olan ihtiyacı ortadan kaldırarak onları bu uygulamalar için ekonomik bir seçim haline getiriyorlar.

Alt kesimler ve karmaşık özellikler oluşturmak için manuel olarak yerleştirilmiş ekler

El yükleri, kalıplanmış kısımda alt kesimler ve karmaşık özellikler oluşturan manuel olarak yerleştirilir. Kalıp boşluğu doldurulmadan önce, bir işçi eki elle yükler. Bu elle yüklenen parça bitmiş parça ile çıkarılır ve bir sonraki enjeksiyon kalıplama döngüsü sırasında yeniden yerleştirilebilmesi için çıkarılır.

El yükleri aşağıdakileri içeren çok çeşitli özellikler oluşturabilir:

Alt kesimler

İplikler

Karmaşık geometriler

Yan delikler

Kanallar ve oluklar

Prototipler ve düşük hacimler için ekonomik

El yükleri enjeksiyon kalıplama işlemine işçilik maliyetleri eklerken, prototipler ve düşük hacimli üretim için hala ekonomiktir. Kaydırıcılar ve kaldırıcılar gibi pahalı otomatik mekanizmalara ihtiyaç duymamaktan maliyet tasarrufu, ek işgücü maliyetlerini dengelemektedir.

El yükleri özellikle aşağıdakiler için uygundur:

Yeni tasarımları prototipleme ve test etme

Düşük hacimli üretim çalışmaları (genellikle 1.000 parçadan az)

Otomatik mekanizmalarla oluşturulması zor veya pahalı olan karmaşık geometrilere sahip parçalar

Tutarlı bisiklet ve uygun soğutma için hususlar

Enjeksiyon kalıbının bir uzantısı olarak, el yükleri kalıplama kalitesi ve parçadan parçaya kıvam için kesin sıcaklıklar gerektirir. İşte bazı önemli hususlar:

Tutarlı Bisiklet: Bir parça çoklu elle yüklenmiş ekler gerektiriyorsa, tutarlı döngü zorlayıcı olabilir. Uygun üretim döngüsü sürelerini korumak için, birden fazla el yükü oluşturmak ve karmaşık parçaların çıkarılmasını kolaylaştırmak için özel armatürler kullanmak önemlidir.

Uygun soğutma: El yükleri, döngüler arasında uygun soğutmayı desteklemek için tasarlanmalıdır. Enjeksiyon kalıplama işleminin sıcaklık dalgalanmalarına dayanabilen malzemelerden inşa edilmelidir. Uygun soğutma, kalıplanmış parçaların kalitesini ve tutarlılığını sağlamaya yardımcı olur.

Düşük basınçlı kalıp kapanma: Kalıcının potansiyel el yük hasarını en aza indirmek için düşük basınçlı bir kalıp kullanması çok önemlidir. Bu, el yüklerinin ömrünü uzatmaya yardımcı olur ve kalıplanmış parçaların kalitesini sağlar.

| El yükleri | kaydırıcılar ve kaldırıcılar |

| Manuel olarak yerleştirilmiş ekler | Otomatik mekanizmalar |

| Düşük hacimli üretim için ekonomik | Yüksek hacimli üretim için uygun maliyetli |

| Prototipler ve karmaşık geometriler için uygun | Büyük üretim koşuları ve daha basit geometriler için ideal |

| Tutarlı bisiklet ve uygun soğutma hususları gerektirir | Otomatik, tutarlı çalışma için tasarlanmıştır |

Çözüm

Enjeksiyon kalıplama kaydırıcılarını anlamak, hassasiyetle karmaşık parçalar oluşturmak için çok önemlidir. Kaydırıcılar, alt kesimleri, olukları ve diğer zorlu özellikleri ele alarak pürüzsüz bir şekilde demolding sağlar. Tanımlarını, bileşenlerini ve kalıplama işleminde neden gerekli olduklarını ele aldık.

Slayt sisteminin çeşitli bileşenlerine, kılavuz pim türlerine ve kaydırıcıların arkasındaki çalışma prensibine girdik. Adım adım tasarım kılavuzu, yaygın hatalardan kaçınırken etkili kaydırıcı sistemleri oluşturmak için bir yol haritası sağladı.

Bir enjeksiyon kalıplama uzmanı olarak, kaydırıcılar hakkında derin bir anlayışa sahip olmak, yüksek kaliteli, karmaşık parçalar etkili bir şekilde oluşturmak için çok önemlidir. Bu kılavuzdan elde edilen bilgileri uygulayarak, enjeksiyon kalıplama işlemlerinizi optimize edebilir ve en zorlu tasarımları bile güvenle ele alabilirsiniz.