Hiç bu kadar hassas plastik parçaların nasıl yapıldığını hiç merak ettiniz mi? Sır, enjeksiyon kalıp nozulunda yatmaktadır. Bu önemli bileşen, erimiş plastik plastikin makine namlundan kalıba sorunsuz bir şekilde akmasını sağlar. Onsuz, kalıplanmış ürünlerde tutarlı kalite elde etmek imkansız olacaktır.

Bu kapsamlı kılavuzda, enjeksiyon kalıp nozulları dünyasına derinlemesine dalacağız. Çeşitli türleri, temel özellikleri, ortak kusurları ve bakım en iyi uygulamaları hakkında bilgi edineceksiniz.

Enjeksiyon kalıplama nozullarının genel tanıtımı

Enjeksiyon kalıplama nozulları, erimiş plastiği makineden kalıba yönlendirmenin ve yönlendirmenin anahtarıdır. Ancak tüm nozullar eşit yaratılmaz. Özellikle bir tip esnekliği ve verimliliği için öne çıkıyor - modüler enjeksiyon kalıplama nozulları.

Modüler enjeksiyon kalıp nozulları nedir?

Modüler nozullar, değiştirilebilir birçok parça ile tasarlanmıştır. Bu parçalar nozulun çeşitli makinelere ve kalıplara kolayca bağlanmasına izin verir. Bir kurulumla sınırlı olan tek parçalı nozulların aksine, modüler tasarımlar çok daha fazla çok yönlülük sunar.

Modüler tasarımların temel avantajları

Esneklik: Meme gövdesi, bileşenleri değiştirerek birden fazla enjeksiyon varili ve kalıplarla çalışabilir.

Maliyet-etkin: Modüler nozullar, tüm nozul yerine yalnızca tek tek parçaları değiştirdiğiniz için uzun vadeli maliyetlerden tasarruf edin.

Özelleştirilebilirlik: Memenin her bir kısmı belirli makineye ve kalıp gereksinimlerine uyacak şekilde uyarlanabilir. Bu uyarlanabilirlik, çok çeşitli üretim kurulumlarıyla uyumluluk sağlar.

Modüler nozullar nasıl çalışır

Memenin arka ucu enjeksiyon namlusuna ve ön arayüzlü kalıbın sprue burcuna bağlanır. Bu bölümleri farklı makinelere ve kalıplara uyacak şekilde kolayca değiştirebilirsiniz, bu da onları dinamik üretim ortamları için mükemmel bir uyum sağlar.

Modüler nozulları kullanarak üreticiler, makineleri veya kalıpları değiştirirken daha pürüzsüz operasyonların ve azaltılmış kesinti sürelerinin tadını çıkarır. Üretim hatlarını optimize etmek isteyen şirketler için akıllı bir seçim.

Enjeksiyon kalıplama nozulları türleri

Enjeksiyon kalıp nozulları, her biri farklı uygulamalar ve gereksinimler için uygun çeşitli tasarımlarda gelir. Bugün sektörde kullanılan en yaygın türlerden bazılarını keşfedelim.

Ekran paketli nozul filtreleri

Ekran paketli nozul filtresi nedir?

Ekran paketli nozul filtreleri, erimiş plastik akıştaki kirleticileri yakalamak için basit ama etkili araçlardır. Plastik memeden akarken, küçük delikli bir metal diskten geçer. Bu delikler, kalıba zarar verebilecek veya ürün kalitesini etkileyebilecek parçacıkları filtreler.

Fonksiyon: Eriyikte kirletici maddeleri yakalarlar ve temiz üretim sağlarlar.

Avantajlar: Ekran paketli filtreler düşük maliyetlidir ve basit bir tasarıma sahiptir, bu da onları kurulumu ve kullanmasını kolaylaştırır.

Ekran paket nozullarının dezavantajları

Basınç düşüşü: Filtredeki küçük delikler direnç oluşturur ve akışta belirgin bir basınç düşüşüne neden olur ve bu da enjeksiyon işlemini etkileyebilir.

Sık temizlik: Kirleticiler biriktikçe, delikleri tıkarlar ve akışı daha da azaltır. Bu, üretimi kesintiye uğratabilecek düzenli temizlik gerektirir.

Gap filtresi nozulları (kenar filtresi nozulları)

Boşluk filtresi enjeksiyon kalıp nozeti nedir?

Kenar filtreleri olarak da bilinen boşluk filtresi nozulları, daha büyük bir akış alanı sunarak basınç düşüşü sorununu çözer. Plastiği küçük deliklerden zorlamak yerine, bu nozullar eriyiği oluklar arasındaki ince duvarlar üzerinden yönlendirir. Bu tasarım eriyiği daha az dirençle daha verimli bir şekilde filtreler.

Tasarım: Daha büyük bir akış alanı sağlarlar, ekran paket nozullarına kıyasla basınç düşüşünü azaltır.

Neden daha iyi: eriyenin daha geniş boşluklardan geçmesine izin veriyorlar, bu da daha az basınç birikmesi ve daha pürüzsüz akışa neden oluyor.

Gap filtre nozullarının avantajları

Temizlikler arasında daha uzun: Boşluklar daha geniş olduğundan, daha fazla kirleticiler performansı hemen etkilemeden tuzağa düşürülebilir.

Daha düşük basınç artışı: Kirleticiler birikirse bile, daha büyük akış alanı, operasyonel süreyi uzatarak daha düşük basıncın korunmasına yardımcı olur.

Nozulları Karıştırma

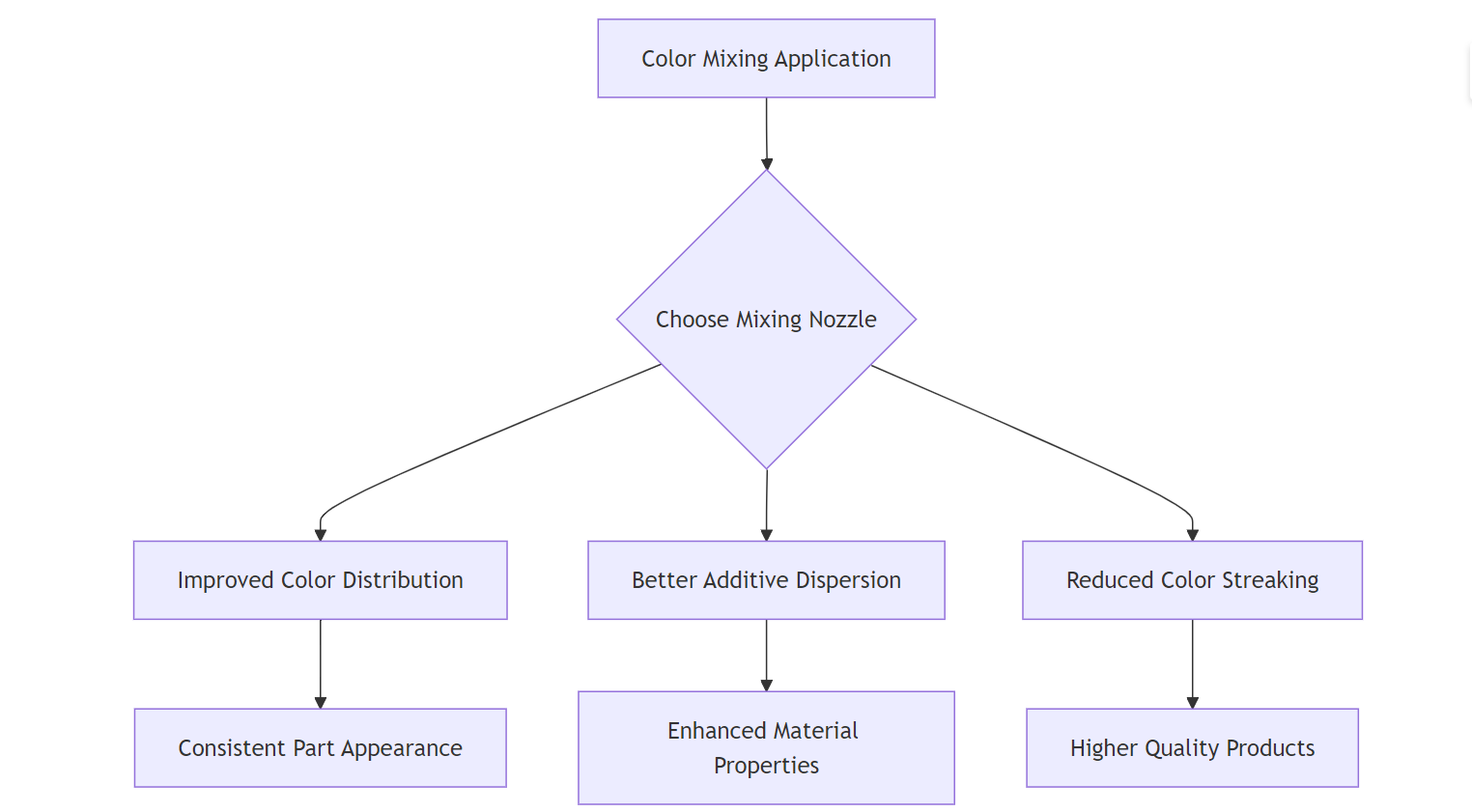

Enjeksiyon kalıplamada nozulları karıştırma nedir?

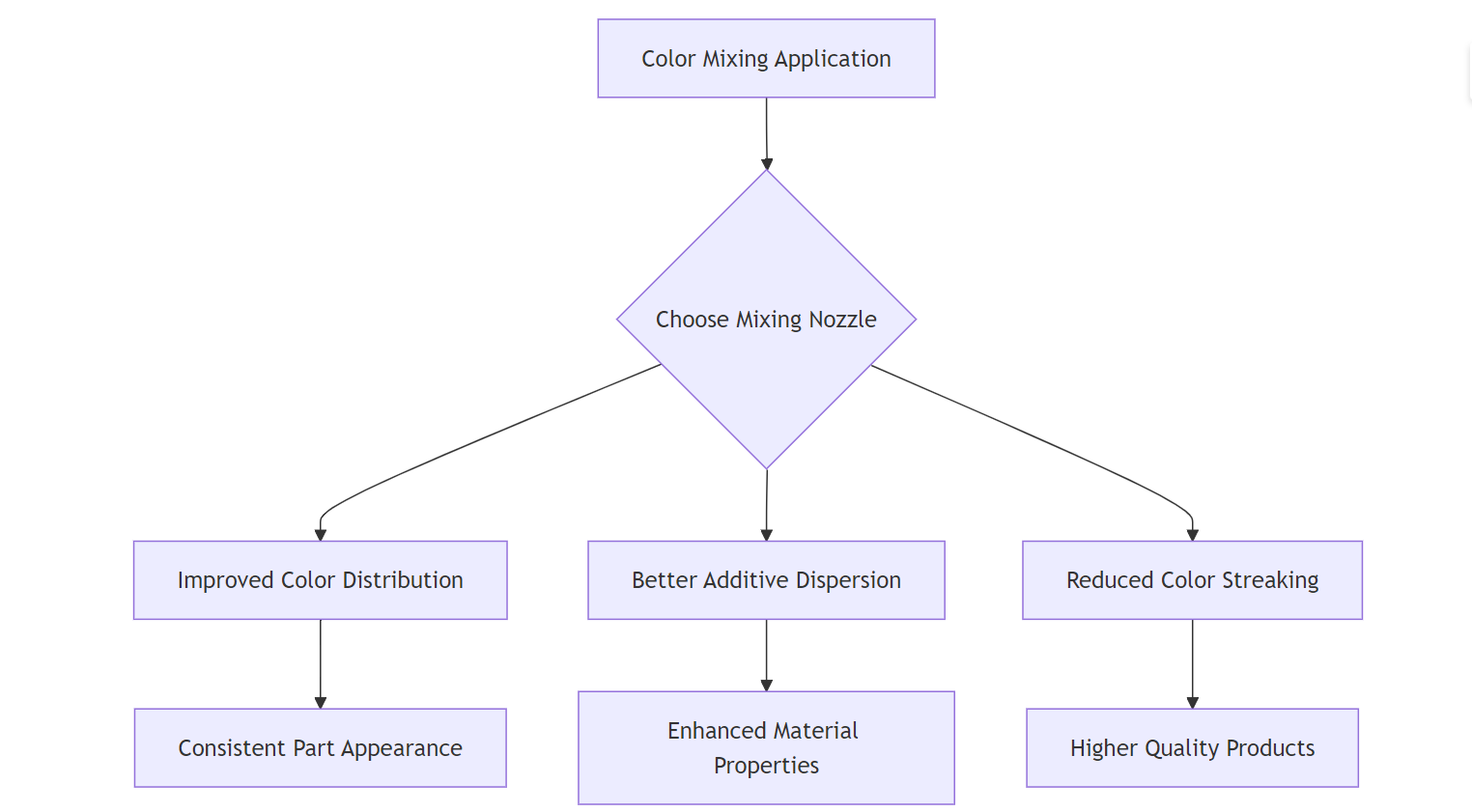

Karma nozullar, renklendiriciler gibi katkı maddelerinin erimiş plastik boyunca eşit olarak dağıtılmasını sağlar. Malzemeyi nozuldan geçerken karıştırarak nihai ürünün kalitesini artıran homojen bir karışım yaratırlar.

Karıştırma Nozulları Türleri

Nozulları karıştırmanın faydaları

Daha iyi sıcaklık dağılımı: Eriyiği sürekli olarak hareket ettirerek, bu nozullar malzeme içindeki sıcaklık farklılıklarını dengelemeye yardımcı olur.

Azaltılmış Kesme Stresi: Üçlü aksiyonlu nozullar, yüksek kesme altında bozulabilen PET gibi hassas malzemeler üzerindeki stresi en aza indirir.

Kapatma nozulları

Enjeksiyon kalıplamada kapatma nozulları nedir?

Kapatma nozulları, atışlar arasında erimiş plastik akışını durdurmak, salya veya sızıntıyı önlemek için tasarlanmıştır. Bu nozullar, eriyik üzerinde hassas kontrolün çok önemli olduğu çoklu atış kalıplama uygulamalarında gereklidir.

Kapatma nozulları nasıl çalışır

Otomatik Kapatma: Birçok modern nozul, basınca göre otomatik olarak açılan veya kapanan yaylı sistemler kullanır. Bu, manuel müdahale olmadan güvenlik ve tutarlılığı sağlar.

Güvenlik özellikleri: Yerleşik mekanizmalar aşırı basınçlandırmayı önler, makine kesinti durumunda hasar veya tehlikeli durumlar riskini azaltır.

Enjeksiyon kalıplama nozulları ve çözümleriyle ilgili yaygın sorunlar

Nozul sızıntıları

Nozul sızıntılarına ne sebep olur?

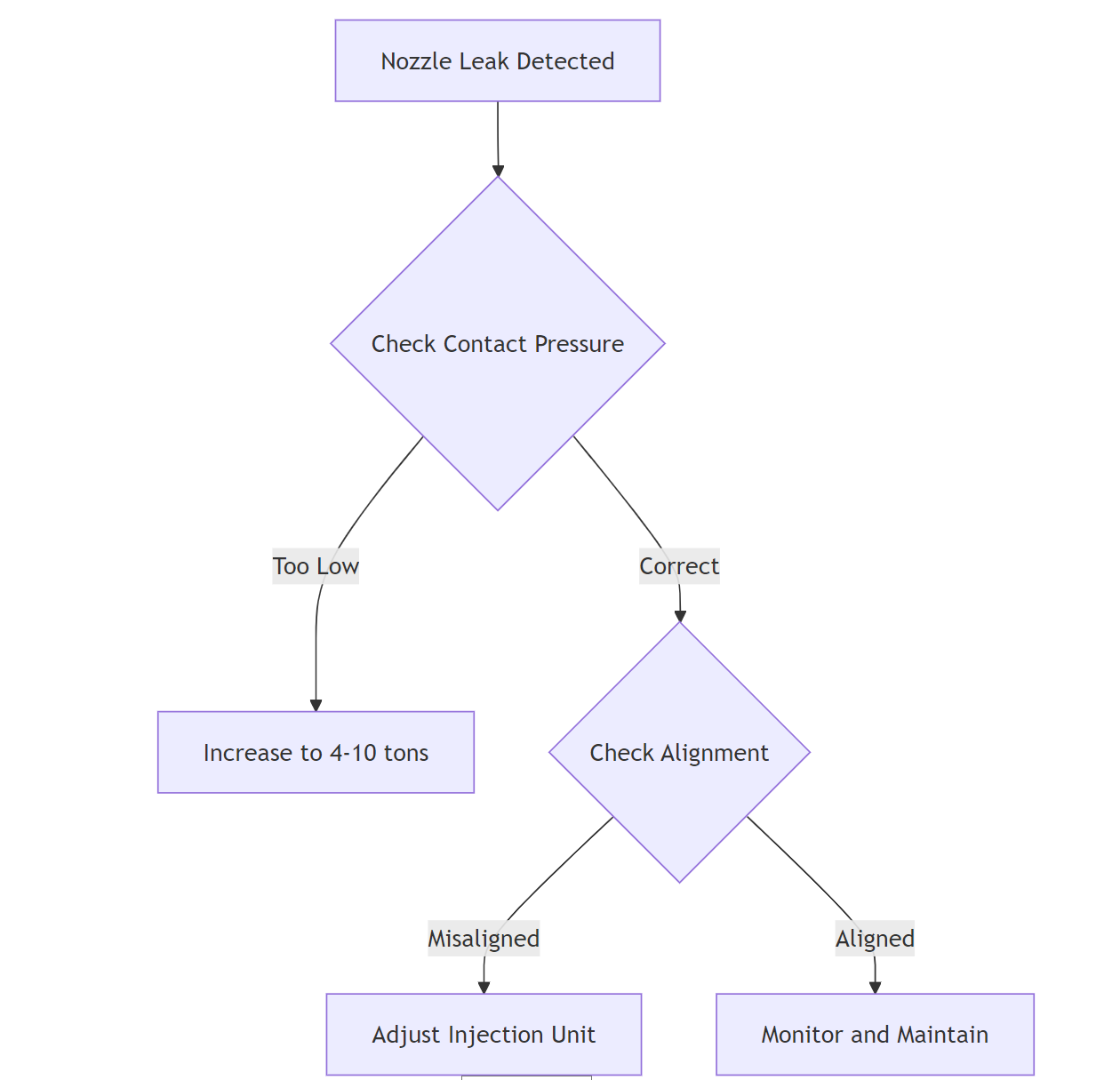

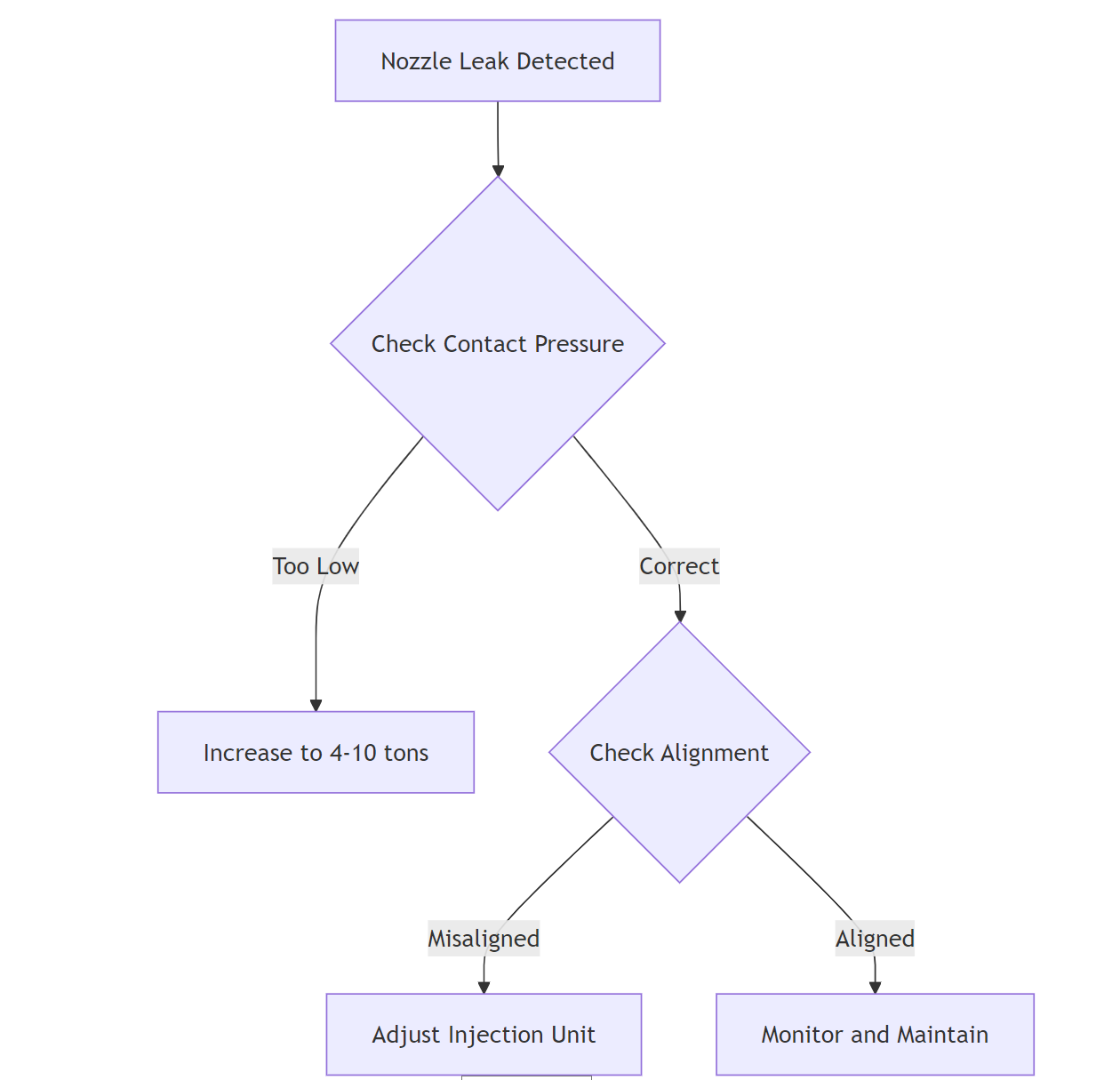

Düşük temas basıncı : Nozul, ladin burçlarına karşı yeterince sıkı sıkışmadığında, sorun demlenir.

Yanlış hizalama : Enjeksiyon ünitesi ve ladin burçları mükemmel bir şekilde senkronize değilse, sızıntılar gerçekleşmesi gerekir.

Meme sızıntıları için çözümler

Bu basınca çevirin : 4-10 ton temas basıncı hedefleyin. Sağlam bir mühür için tatlı nokta.

Hizalamayı kontrol edin : Nozulunuzun ve ladinizin mükemmel bir eşleşme olduğundan emin olun. Bir dans gibi - birlikte hareket etmeleri gerekiyor.

İşte size yardımcı olacak hızlı bir görsel:

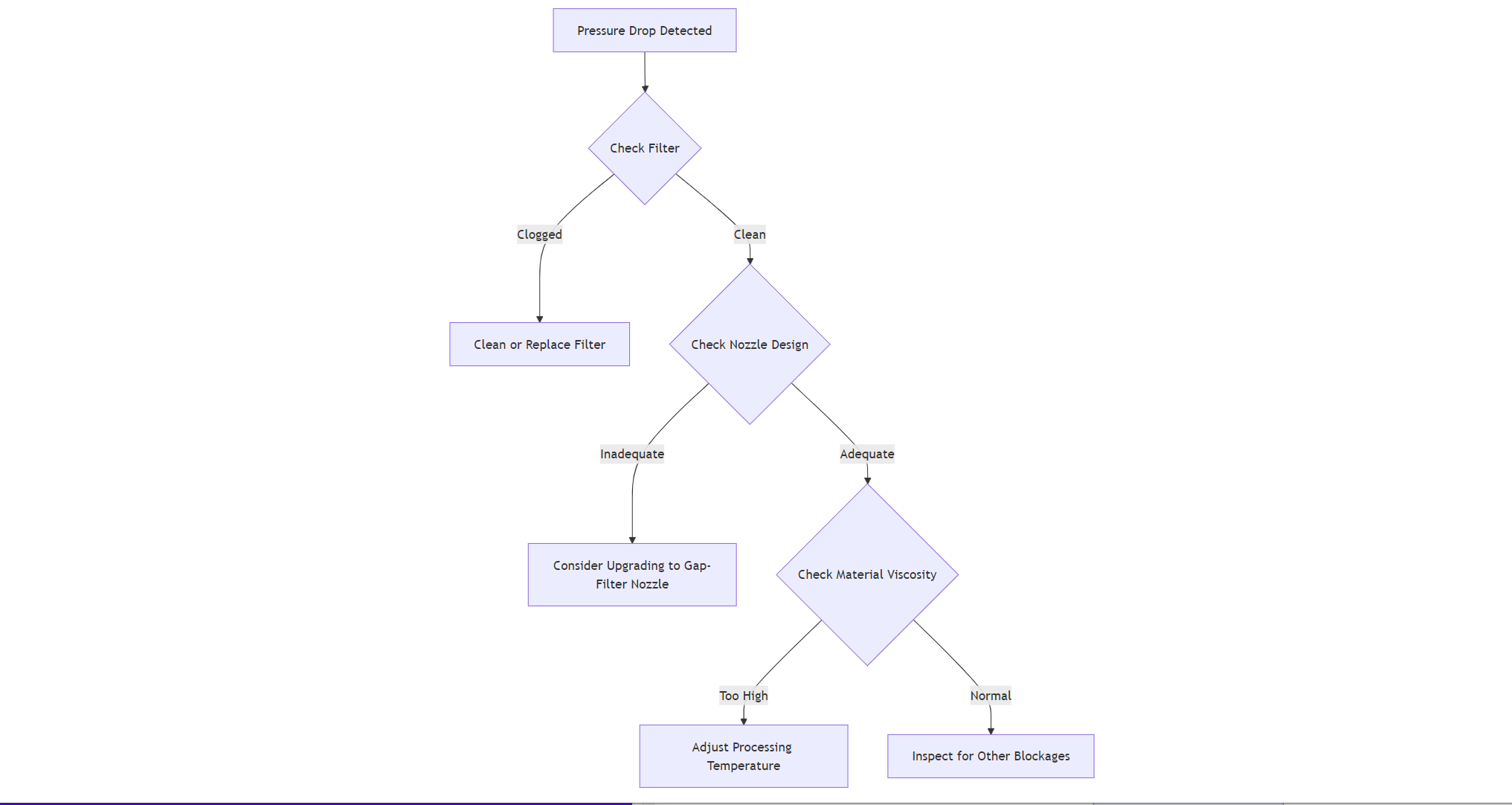

Enjeksiyon kalıp nozullarında basınç düşüşü

Basınç düşüşü size gizlice girebilir. Küçük bir samandan kalın bir milkshake içmeye çalışmak gibi. Eğlence değil, değil mi?

Basınç düşüşü neden meydana gelir?

Suçlular genellikle:

Basınç düşüşü nasıl azaltılır

Donanımınızı yükseltin : Ekran paketinden Gap-Filter nozullarına geçmeyi düşünün. Plastiğinizin akması için bir otoyol açmak gibidirler.

Temiz tutun : Düzenli bakım anahtardır. Bunu nozulunuza bir spa günü vermek olarak düşünün - daha iyi performansla teşekkür eder.

Nozul İpucu Hasarı

Meme ucu hasarına ne sebep olur?

Bu hasar şu şekilde ortaya çıkabilir:

Nozul İpucu Hasarı Nasıl Önlenir ve Düzeltilir

Bakım üstünde kalın : Düzenli kontroller büyük sorunlar haline gelmeden önce sorunları yakalayabilir.

İşleri hizalamalı tutun : uygun şekilde hizalanmış bir ladin ve nozul ucu gereksiz aşınmayı azaltacaktır.

Ne zaman veda edeceğinizi bilin : Bazen, değiştirme en iyi seçenektir. Hasarlı bileşenleri değiştirmekten korkmayın.

İşte nozul ipucu koşulunu izlemenize yardımcı olacak kullanışlı bir tablo:

| Durum | eylemi gerekli |

| Küçük aşınma | Yakından izleyin |

| Görünür bozulma | Değiştirme Planı |

| Çapaklar veya oluklar | Hemen Değiştirme |

Bu ipuçlarını göz önünde bulundurarak, daha pürüzsüz enjeksiyon kalıplama operasyonlarına gidiyorsunuz. Unutmayın, biraz önleyici bakım, nozullarınızı mutlu etmek ve üretiminizin sorunsuz bir şekilde akması için uzun bir yol kat eder.

Uygulamanız için Doğru Enjeksiyon Kalıp Nozumu Nasıl Seçilir

Bir nozul seçerken önemli hususlar

Bir nozul seçerken, akılda tutulması gereken üç ana faktör vardır. Seçeneklerinizi daraltmanıza ve ihtiyaçlarınıza en uygun olanı bulmanıza yardımcı olacaktır.

Malzeme uyumluluğu

Kalıp aldığınız plastik türü nozul seçiminde büyük bir rol oynar. Farklı malzemeler, belirli nozul tasarımları gerektiren benzersiz özelliklere sahiptir.

Peek gibi yüksek sıcaklık plastikleri için, ısıya dayanıklı alaşımlardan yapılmış nozulları düşünün.

Elyaf takviyeli malzemeler daha fazla aşınmaya dayanıklı nozul tasarımlarına ihtiyaç duyabilir.

Kesme duyarlı malzemelerle çalışırken, kesme stresini en aza indiren nozullar seçin.

Makine ve Kalıp Uyumluluğu

Memenin makinenize ve kalıbınıza mükemmel şekilde uymasını sağlamak çok önemlidir. Bir bulmaca gibi - her parçanın doğru uyması gerekiyor.

Nozulun iplik spesifikasyonlarını enjeksiyon kalıplama makinenize uyacak şekilde kontrol edin.

Meme ucu yarıçapının sızıntıları önlemek için ladin burçuyla eşleştiğinden emin olun.

Daha fazla esneklik için modüler nozul tasarımlarını düşünün.

Akış özellikleri

Farklı meme tasarımları eriyik akışını ve basıncı benzersiz şekillerde etkiler. Bu özellikleri anlamak, kalıplama işleminizi optimize etmenize yardımcı olabilir.

İşte ortak nozul türlerinin ve bunların akış özelliklerinin hızlı bir karşılaştırması:

| Nozul tipi | akış özelliği | için en iyi |

| Standart | Orta akış, orta basınç düşüşü | Genel amaç |

| Serbest akış | Yüksek akış, düşük basınç düşüşü | Büyük parçalar, hızlı döngüler |

| Karıştırma | Geliştirilmiş malzeme homojenleştirmesi | Renk değişiklikleri, katkı maddeleri |

| Kapama | Kontrollü akış, salya aklamayı önler | Çok atış kalıplama |

Uygulamaya dayalı bir nozul seçmek

Yüksek hassasiyetli kalıplama için

Hassas parçalar üretirken, tutarlı akış ve basınç anahtardır. Bir orkestra yapmak gibi - her unsurun mükemmel bir uyum içinde olması gerekir.

Hassas sıcaklık kontrolü olan nozulları tercih edin.

Eriyik kalitesini sağlamak için yerleşik filtreli nozulları düşünün.

Boyutsal stabiliteyi korumak için basınç tutarlılığı için nozulları değerlendirin.

Renk karıştırma ve katkı maddeleri için

Renk konsantreleri veya diğer katkı maddeleri ile çalışıyorsanız, nozulları karıştırmak en iyi bahis olabilir. Minyatür karıştırıcılar gibi, eşit dağılım sağlıyorlar.

Yüksek sıcaklıkta kalıplama için

Yüksek sıcaklık kalıplama bir yanardağda pişirmeye benzer. Aşırı koşullara dayanabilecek ekipmanlara ihtiyacınız var.

Özel alaşımlar veya seramik astarlar gibi ısıya dayanıklı bileşenlere sahip nozulları seçin.

Memenin malzeme bozulmasını önlemek için iyi sıcaklık homojenliği sağladığından emin olun.

Ek soğutma özelliklerine sahip nozul tasarımlarını düşünün.

Enjeksiyon kalıp nozulları için bakım ve sorun giderme

Enjeksiyon kalıplama nozulları için düzenli bakım ipuçları

Temizlik ve muayene

Nozalarınızın düzenli temizliği ve muayenesi arabanıza bir ayar yapmak gibidir. Her şeyin sorunsuz çalışmasını sağlar ve büyük sorunlar haline gelmeden önce potansiyel sorunları yakalamanıza yardımcı olur.

Ekran paket ve boşluk filtresi nozulları için:

Temizlemeden önce memeyi soğutun.

Bileşenlerin sırasına dikkat ederek dikkatlice sökülür.

Kalıntıyı gidermek için bir pirinç fırça veya özel temizleme çözeltisi kullanın.

Filtre elemanlarını hasar veya aşırı aşınma açısından inceleyin.

Filtre elemanlarını gerektiği gibi temizleyin veya değiştirin.

İşte nozullarınızı en iyi durumda tutmak için kullanışlı bir temizlik programı:

| Üretim hacmi | önerilen temizlik aralığı |

| Düşük | Her 2-3 ayda bir |

| Orta | Aylık |

| Yüksek | İki haftada veya haftalık |

Aşınma ve yıpranma önleme

Küçük bir önleme, nozullarınızın ömrünü uzatmada uzun bir yol kat eder. Onlara biraz TLC vermek olarak düşünün.

Nozul ipuçlarını aşınma veya hasar belirtileri için düzenli olarak inceleyin.

Nozul ve ladin burçları arasındaki hizalamayı sık sık kontrol edin.

Üretici özelliklerine göre hareketli parçaları yağlayın.

Aşırı ısınmayı önlemek için çalışma sıcaklıklarını izleyin.

Profesyonel ipucu: Bakım günlüğü tutun. Aşınma desenlerini izlemenize ve ne zaman yedeklere ihtiyaç duyulabileceğini tahmin etmenize yardımcı olacaktır.

Ortak Meme Sorunları Sorun Giderme

En iyi bakımla bile, sorunlar hala ortaya çıkabilir. Bazı yaygın sorunların üstesinden nasıl geleceğinize bakalım.

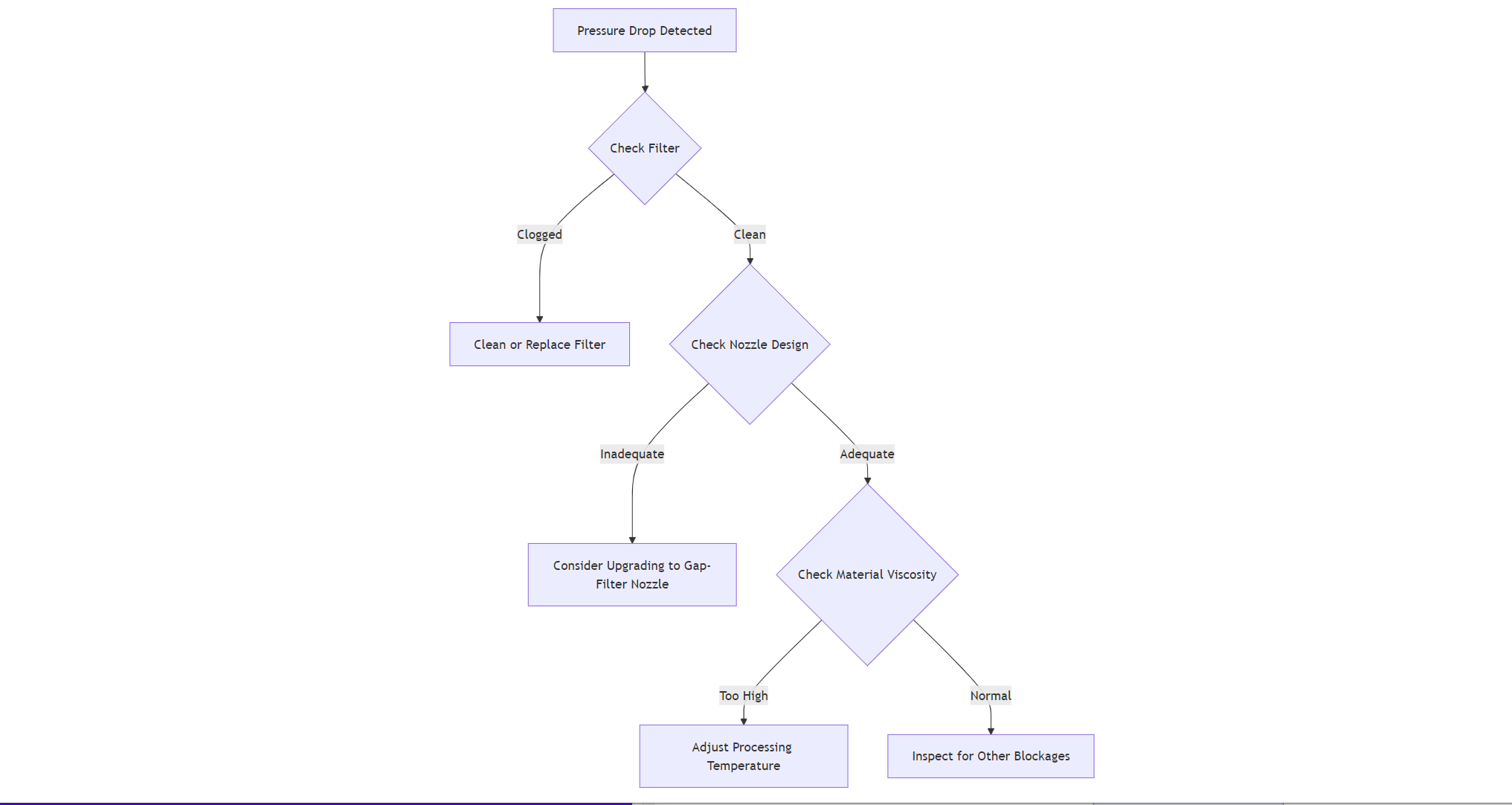

Basınç düşüşü sorun giderme

Basınç düşüşü mi yaşıyorsunuz? İnce bir samandan kalın bir milkshake içmeye çalışmak gibi. Sorunu nasıl tanımlayacağınız ve çözeceğiniz aşağıda açıklanmıştır:

Nozul filtrenizi kontrol ederek başlayın. Tıkanmış mı?

Filtre temizse, nozul tasarımınıza bakın. Malzemeniz için uygun mu?

Daha iyi akış ve daha az basınç düşüşü için bir boşluk filtresi nozuluna yükseltmeyi düşünün.

Malzeme viskozitenizi kontrol edin. İşleme sıcaklıklarını ayarlamanız gerekebilir.

Meme sızıntılarını sabitleme

Meme sızıntıları dağınık ve savurgan olabilir. İşte onları yollarında nasıl durduracakları:

Nozul ve ladin burçları arasındaki temas basıncını kontrol edin.

Nozul ucunu ve ladin burcunu hasar için inceleyin.

Hasarı tespit ederseniz, etkilenen bileşenleri değiştirin.

Enjeksiyon ünitesi ve ladin burçları arasında uygun hizalamayı sağlayın.

Kontrolsüz bırakılırsa küçük bir sızıntı büyük bir sorun haline gelebilir. Hemen ele almaktan çekinmeyin.

Enjeksiyon kalıplama nozullarındaki yenilikler ve gelişmeler

Enjeksiyon kalıplama dünyası, verimliliği ve ürün kalitesini artırmak için yeni teknolojiler ortaya çıkıyor. Nozul tasarımında endüstride devrim yaratan bazı heyecan verici yenilikleri keşfedelim.

Temizlenebilir nozul filtreleri

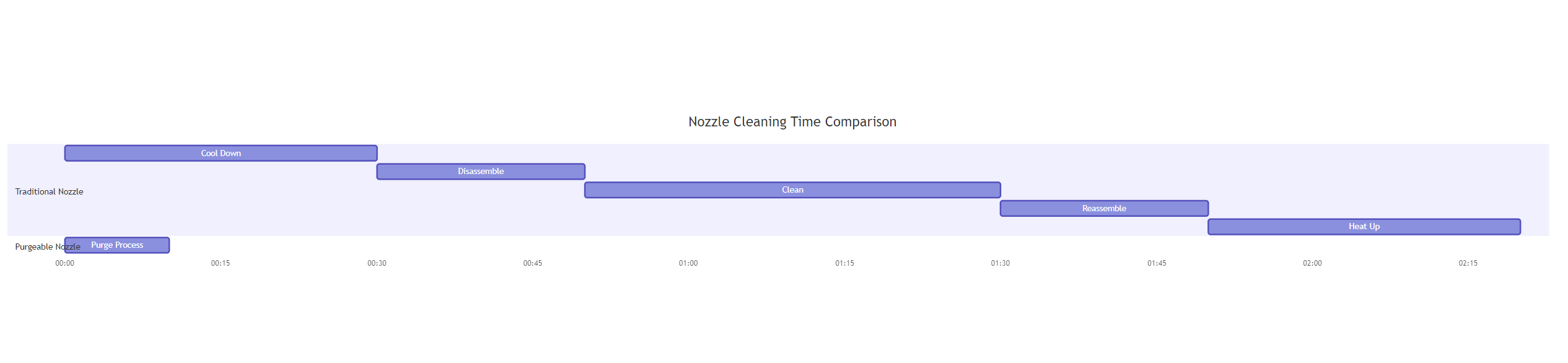

Tahliye edilebilir nozullar nelerdir?

Kendini temizleyen bir fırın hayal edin, ancak enjeksiyon kalıp nozulunuz için. Esasen temizlenebilir nozulların hepsi budur. Sökmeye ihtiyaç duymadan, zamandan tasarruf etmeden ve bakım sırasında hasar riskini azaltmadan temizliğe izin verirler.

İşte böyle çalışıyorlar:

Meme ucu hafifçe ilerlemek için tasarlanmıştır.

Bu hareket bir bypass kanalı oluşturur.

Tahliye ettiğinizde, kirleticiler bu kanaldan zorlanır.

Nozul hiç parçalanmadan temizlenir.

Berrak edilebilir nozulların avantajları

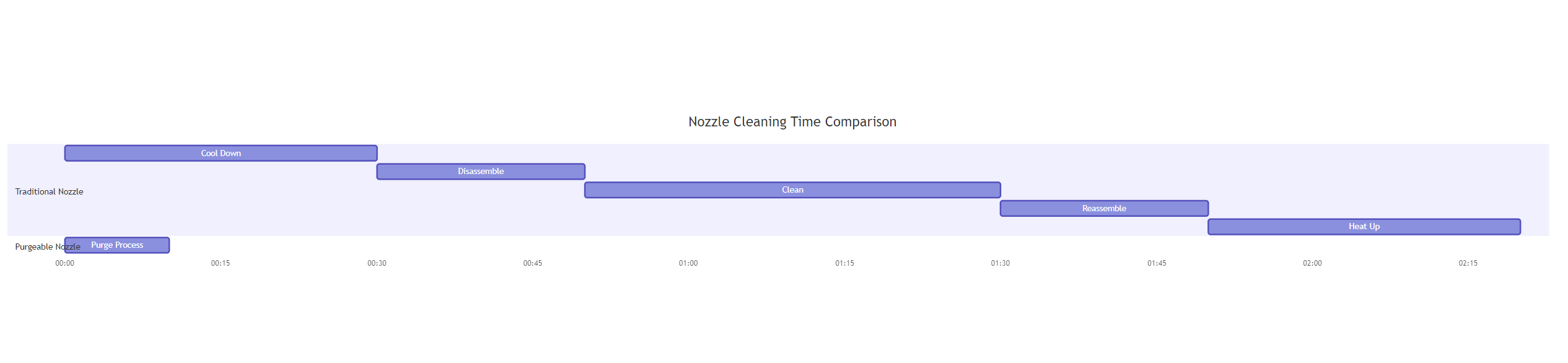

En aza indirilmiş kesinti : Geleneksel nozullarla temizlik saatler sürebilir. Tahliye edilebilir nozullar bunu dakikalara indirir.

Artan üretim verimliliği : Döngüler arasındaki hızlı tasfiye, gerçek üretim için daha fazla zaman anlamına gelir.

Azalan hasar riski : Temizlik sırasında daha az kullanım, daha az kazara hasar olasılığı anlamına gelir.

Geliştirilmiş Malzeme Tutarlılığı : Sık, kolay temizlik daha iyi kalite kontrolüne yol açar.

Zaman tasarruflarını görselleştirelim:

Nozul filtrasyonundaki ilerlemeler

Yeni filtre teknolojileri verimliliği nasıl artırıyor

Modern nozul filtrasyonu tamamen denge ile ilgilidir - kirletici maddeleri akıştan ödün vermeden yakalamak. Yeni tasarımlar bu dengeleme eylemini her zamankinden daha kolay hale getiriyor.

Boşluk filtreleri: Basınç Damlası Kahramanlar

Kenar filtreleri olarak da bilinen boşluk filtreleri oyunu değiştiriyor. Nozul dünyasının süper yolları gibidirler, daha az basınç düşüşü ile daha iyi akışa izin verir.

İşte bu yüzden bu kadar etkilidirler:

Geleneksel ekran paketlerine kıyasla daha büyük filtrasyon alanı

Küçük deliklerden ziyade ince kaburgalardan eriyik akışları

Kirleticiler akışı önemli ölçüde kısıtlamadan hapsolur

Sonuç? Daha az basınç kaybı ile daha temiz malzeme elde edersiniz. Bu bir kazan-kazan!

Daha fazla kontaminasyonun ele alınması

Modern filtreler sadece basınç düşüşünü azaltmakla ilgili değildir. Ayrıca kontaminasyonu ele almada daha iyi hale geliyorlar:

Artan kir tutma kapasitesi

Temizlikler arasında daha uzun aralıklar

Küçük parçacıkların daha iyi tutulması

Geleneksel ekran paketlerini modern boşluk filtreleriyle karşılaştıralım:

| Özellik | ekran paketi | boşluk filtresi |

| Filtrasyon alanı | Sınırlı | Yaygın |

| Basınç düşüşü | Yüksek | Düşük |

| Kirletici kapasite | Düşük | Yüksek |

| Temizlik Frekansı | Sıklıkla | Daha az sık |

Çözüm

Optimal enjeksiyon kalıplama performansı için doğru nozulun seçilmesi çok önemlidir. Malzeme akışını, parça kalitesini ve üretim verimliliğini etkiler. Düzenli bakım nozul ömrünü uzatır ve tutarlı çıktı sağlar. Sorunları önlemek için nozulları sık sık temizleyin ve inceleyin. Enjeksiyon kalıp nozullarının geleceği umut verici görünüyor. Filtreleme, karıştırma ve kapatma mekanizmalarında ilerlemeler bekleyebiliriz. Bu yenilikler, kesinti ve ürün kalitesini artırırken, kesinti ve maddi atıkları azaltacaktır.

Enjeksiyon kalıplama nozulları hakkında SSS

1. Enjeksiyon kalıp nozeti nedir?

Bir enjeksiyon kalıplama memesi, erimiş plastiğin makinenin namlusundan kalıba akışını yönlendirir ve verimli ve hassas parça üretimini sağlar.

2. Uygulamam için doğru nozumu nasıl seçerim?

Malzeme uyumluluğu, makine ve kalıp özelliklerine ve akış özelliklerine göre seçin. Memenin plastik tip ve üretim ihtiyaçlarıyla eşleştirilmesi verimlilik için gereklidir.

3. Ekran paket ve boşluk filtresi nozulları arasındaki fark nedir?

Ekran paket nozles, kirleticileri filtrelemek için delikli metal diskler kullanırken, boşluk filtre nozulları daha büyük akış alanları sunar, basınç düşüşlerini azaltır ve temizlikler arasında daha uzun kullanıma izin verir.

4. Enjeksiyon kalıp nozulum neden sızıyor?

Sızıntılar genellikle nozul ve ladin burç veya yanlış hizalama arasındaki düşük temas basıncı nedeniyle ortaya çıkar. Basıncı ayarlamak ve uygun hizalamayı kontrol etmek bunu çözebilir.

5. Nozuldaki basınç düşüşlerini nasıl önleyebilirim?

Basınç düşüşünü azaltmak için boşluk filtre nozullarına geçin. Ekran paket filtrelerinin düzenli olarak temizlenmesi de tutarlı basıncın korunmasına yardımcı olur.

6. Enjeksiyon kalıp nozulları ne sıklıkla temizlenmelidir?

Ekran paket nozulları her çalışmadan sonra temizlenmelidir, boşluk filtresi nozulları kontaminasyon seviyelerine bağlı olarak temizlikler arasında daha uzun süre gidebilir.

7. Enjeksiyon kalıplama nozullarında ne gibi gelişmeler bekleyebiliriz?

Gelecekteki yenilikler muhtemelen geliştirilmiş filtreleme, karıştırma ve kapatma mekanizmalarına odaklanarak üretim verimliliğini ve ürün kalitesini daha da artıracaktır .---