Dişli parçalar, şişe kapakları gibi günlük olarak gördüğümüz ürünlerde yaygındır. Bu dişli kalıpları yapmak, üretim sırasında herhangi bir hatadan kaçınmak için özel tasarım yönergelerini izlemenizi gerektirir. Ayrıca üreticilerin belirli dişli kalıp tasarımları yapmaları da zor olabilir.

Kalıplanmış dişli parçalar yaratmada zorluklar

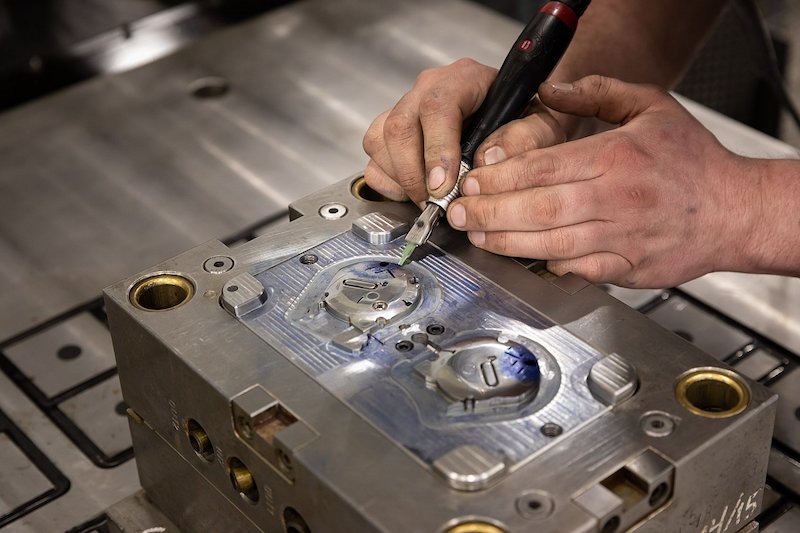

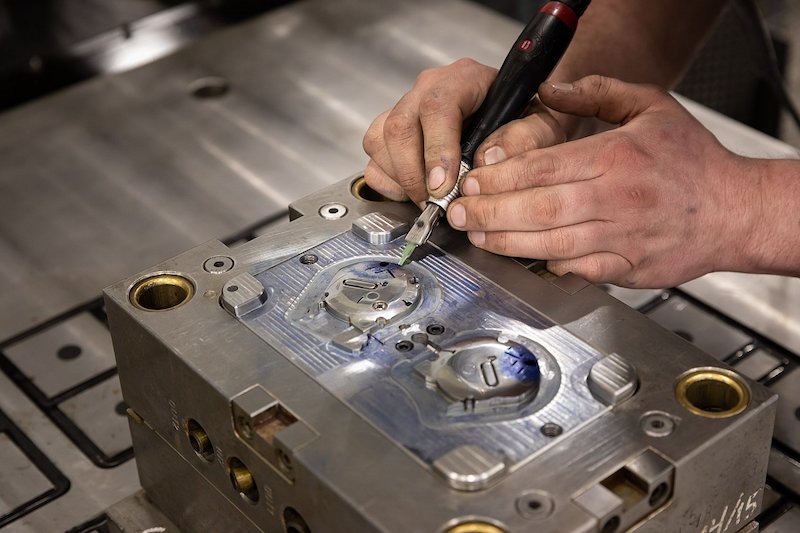

Hem enjeksiyon kalıplama ile iç hem de dış dişli parçalar yaratmak zorluklarını ve zorluklarını taşır. İşte yaratırken akılda tutulması gereken bazı zorluklar Enjeksiyon kalıp kalıp parçaları :

• hassas iş parçacığı özellikleri

Normal tip katı kalıplanmış parçaların aksine, dişli parçaların daha hassas özellikleri vardır. İpliklerin küçük ölçümleri vardır, ancak onları yaptığınızda onları sağlam tutmalısınız. Kalıplı parçalar için amaçlandığı gibi iyi çalışmasını istiyorsanız kesin ve doğru iplik ölçümleri oluşturmalısınız. Hassas iplik özellikleri, dişli parçaları daha dikkatli bir şekilde üretmeye çalışmanızı gerektirir.

• Dişli parçaları kalıptan çıkarmada zorluk

Dişli parçaların hassas öğeleri, tamamladıktan sonra onları dikkatli bir şekilde kaldırmanızı gerektirecektir. Enjeksiyon kalıplama işlemleri. Dişli parçaların ani çıkarma işlemi, dişli alana zarar verebilir ve üretiminizi başarısızlığa ayarlayabilir. Ayrıca, en iyisidir. kalıplama iplik parçaları. Kalıptan çıkarmadan önce

• Dişli parçalar için kapı konumu

Kalıplama işlemlerinde en mükemmel dişli parçaları oluşturmak, kapı konumu ile ilgili her şeye sahip olacaktır. Dişli parçaların estetiğini ve işlevini engellemeyen kapı konumunu seçin. Kapı konumunun kalıplama işlemleri sırasında kalıplanmış bileşene potansiyel olarak zarar vermeyeceğinden emin olun.

• Kalıplama işlemleri sırasında hasarlı dişler

Kalıplama işlemleri sırasında, yaptığınız dişli parçalar çatlamış veya hasar görebilir, bu da onları işe yaramaz hale getirir. Dişli bileşenin etrafında küçük bir çatlak bile, sabitlediğinizde daha büyük hasarlara yol açabilir. Kalıplı iplikler, kalıplama aletlerinin hızını ve hareketlerini yönetemezseniz, çatlamaya eğilimli olacaktır. Düşük hacimli üretim ve kütle üretimi.

Optimal kalıplanmış iplik parçaları oluşturmak için tasarım ipuçları ve yönergeleri

İşleri düzleştirelim. Kalıplı iplik parçaları oluşturmak kolay değildir. Enjeksiyon kalıplamadaki sınırlamalarla, dişli parçalarınızı en iyi plan ve hesaplama ile tasarlamanız gerekir. İşte optimal kalıplanmış iplik parçaları oluşturmak için bazı tasarım ipuçları ve yönergeleri:

• Keskin köşelerden kaçının

Keskin köşeler kalıplanmış dişli parçalar için hayır. Bileşen için iyi bir fikir değil ve son kullanıcı için iyi değil. Keskin köşeler, düzenli kullanım sırasında dişli alana da zarar verebilir, bu da sorunlu olabilir. Bu nedenle, gerçek dünya uygulamaları sırasında herhangi bir soruna neden olmadan önce dişli parça tasarımınızdaki her keskin köşeyi çıkarın.

• Dişli parçalarda tutarlı duvar kalınlıklarını tutun

Duvar kalınlığının kıvamı, dişli parçalar için gereklidir. Duvar kalınlığının tutarsızlığı, üretim veya kullanım operasyonları sırasında çatlamaya ve hasara yol açabilir. Tutarlı bir duvar kalınlığı ile, düzgün kullanım sağlamak için ipliklerin ve diğer bileşen alanlarının tutarlı dayanıklılığını sağlayabilirsiniz.

• Karşı dönen iş parçacıkları kullanmayın

Aynı yönde dönen iplikler oluşturmalısınız. Bu tür ipliği şekillendirmek çok daha basittir. Bu arada, karşı dönen bir iplik tasarımı kullanmak sadece kalıplama işlemini karmaşıklaştıracaktır. Ayrıca ejeksiyon sırasında iplik yapısını kırma riskini de riske atacaksınız.

• İplik boyutunu düşünün

İpliğin boyutu, tasarımınızda en çok önemlidir. Daha küçük iplik boyutları, ejeksiyon sırasında kalıp ve risk hasarını daha karmaşık hale getirecektir. Daha büyük bir iş parçacığı boyutu, sorunsuz bir üretim çalışmasını sağlamak için daha iyi bir seçim olacaktır. Daha büyük bir iplik boyutunun kalıplanması daha kolay ve kalıp boşluğundan çıkarılması daha güvenli olacaktır. Ayrıca daha pratik bir kullanıma sahiptir.

• Taslak açıları en iyi şekilde konumlandırın

Taslak açı pozisyonu dişli parçalarınızı yapabilir veya kırabilir. Yanlış taslak açılar, dişli parçaların kalıp boşluğundan çıkarılmasını karmaşıklaştırabilir. İdeal olarak, tasarımınızda taslak açıyı 1 dereceye ayarlamanız gerekir. Bu şekilde yapılandırdığınızda kaldırma işlemini çok daha kolay hale getirebilirsiniz.

• Dişli parçalarda makul ayrılma çizgilerini saklayın

Ayrılma çizgileri, ürettiğiniz kalıplanmış ipliklerin hayati bir parçasıdır. Kalıplı iplik gövdesinin her iki tarafı için eşit bir ayrılma çizgisi oluşturmak her zaman en iyi sonuçlar için en iyi uygulamadır. Kalıplı iplik için daha iyi destek ve parçalar için daha iyi bir üretim işlemi sağlar.

• Dahili dişli parçalar için en iyisi kalıp ekleyin

Dahili dişli parçalar oluşturmak zor olabilir. Kalıplama yöntemini kullanmak her şeyi daha basit hale getirebilir. Dahili iplikler için üretim, kalıplama ile çok daha pürüzsüz hale gelecektir. Ayrıca, iç iplik kalıbını kırma riski ile dişli parçaları çıkarabilirsiniz.

Kalıplı dişli parça tasarımınızda hatalardan kaçınmak

Dişli kalıplarınız için tasarım hataları, üretim veya kullanım senaryoları sırasında birçok soruna yol açabilir. İşte dişli kalıp parça tasarımınızda kaçınılması gereken hatalar:

• Duvar kalınlığı çok ince

Kalıplı ipliklerin kullanım sırasında dayanıklılıklarını korumaları gerekir. Aksi takdirde, günlük aşınma ve yıpranmadan kaynaklanan çatlama ve işlevsiz iplik göreceksiniz. Çok ince bir duvar kalınlığı uygulamak sadece dayanıklılık faktörünü en aza indirecektir. Ayrıca dişli kalıbınızı hasara karşı daha da savunmasız hale getirir.

• Çok fazla alt kesim

Dişli kalıplarla, özel iş parçacığı tasarımınızı karşılamak için burada ve orada alt kesimler kullanabilirsiniz. Bununla birlikte, çok fazla alt kesim, dişli kalıbın kullanım uygulaması sırasında çok fazla soruna yol açabilir. Her zaman alt kesimlerin kullanımını en aza indirin ve sadece gerektiğinde kullanın.

• Daha düşük kaliteli plastikler

Dişli kalıp için daha yüksek kaliteli plastik malzemeler seçmelisiniz. Yaptığınız dişli parçalar için size en iyi sonucu, güvenilirliği ve dayanıklılığı getirebilir. Daha yüksek kaliteli plastiklerin kalıplanması daha düşük kaliteli olanlardan daha kolay olacaktır.

• Dişli parçalarda kötü kapı konumu

Dişli kalıpın etrafına koyduğunuz kapı konumu, kalıplama işleminde başarılı olmanıza yardımcı olacaktır. Ancak, kapı yerinin yanlış yerleştirilmesi yalnızca üretim sürecinizi engelleyecektir. Ayrıca dişli kalıplarınızın etrafında kusurlar oluşturabilir.

Çözüm

Dişli kalıplar için en uygun tasarım yönergelerinin uygulanması, çeşitli endüstriyel uygulamalar için en kaliteli dişli parçaları almanıza yardımcı olabilir. Enjeksiyon kalıplamanın iç ve harici iplikler oluşturmak için sınırlamaları vardır. Tasarım yönergelerini izleyerek, dişli kalıp oluşturma sırasında hata yapmaktan kaçınabilirsiniz.

Enjeksiyon kalıplamasının yanı sıra, MFG Takımı da hızlı prototipleme, CNC işleme ve projelerin ihtiyaçlarınızı karşılamak için döküm. Bugün bizimle iletişime geçin !