Motorların veya tıbbi araçların bu tür hassas yüzeylere nasıl ulaştığını hiç merak ettiniz mi? Cevap honlamada yatmaktadır - metal işlerinde mükemmelliğe ulaşmak için çok önemli bir süreç. Honing, otomotiv, havacılık ve tıbbi gibi endüstrilerde hayati bir rol oynar, kesin boyutlar ve pürüzsüz yüzeyler sağlar.

Bu yazıda, honlamanın ne olduğunu, ilgili araçları ve sürecin nasıl çalıştığını öğreneceksiniz.

Honing nedir?

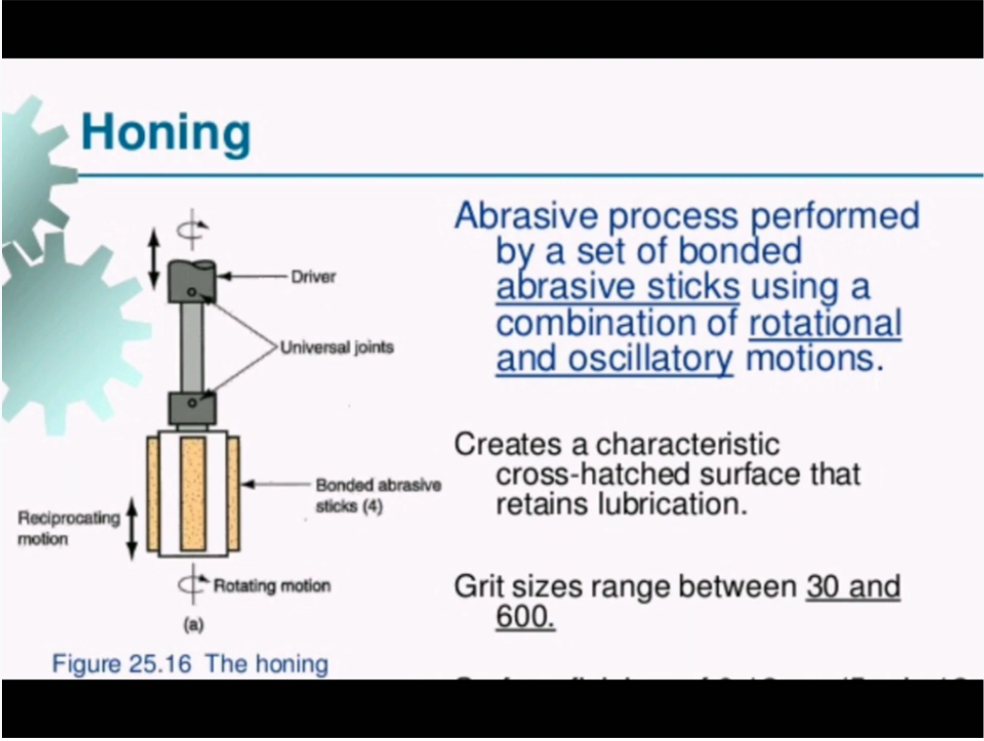

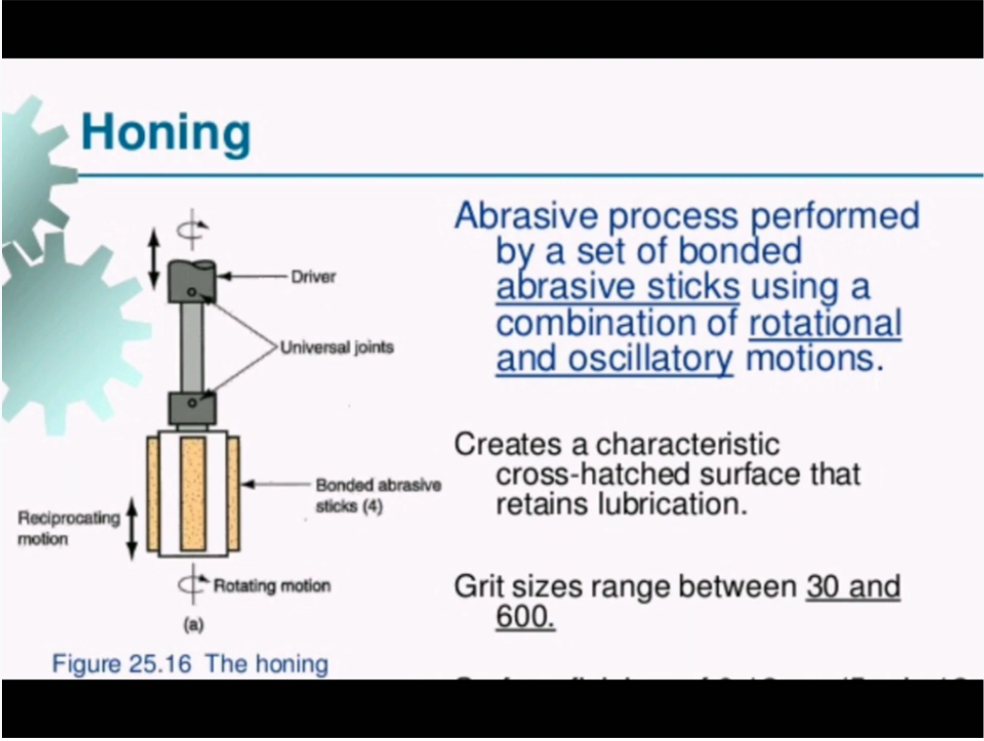

Honing, bir iş parçası üzerinde hassas bir yüzey oluşturan aşındırıcı bir işleme işlemidir. Bir honing taş veya bir bilet kullanarak bir yüzeyi keskinleştirme veya bitirme eylemi olarak tanımlanır.

Süreç, belirli bir yol boyunca malzemeyi çıkarmak için kontrollü basınç altında aşındırıcı taşların kullanılmasını içerir. Bu, diğerlerine benzer şekilde, iş parçasının gelişmiş geometrik form ve gelişmiş yüzey kaplaması ile sonuçlanır. CNC hassas işleme teknikleri.

Honlamanın temel özellikleri şunları içerir:

Geometrik formu geliştirir

Yüzey kaplamasını geliştirir

Basınç altında aşındırıcı taşlar kullanır

Kontrollü bir yolu takip eder

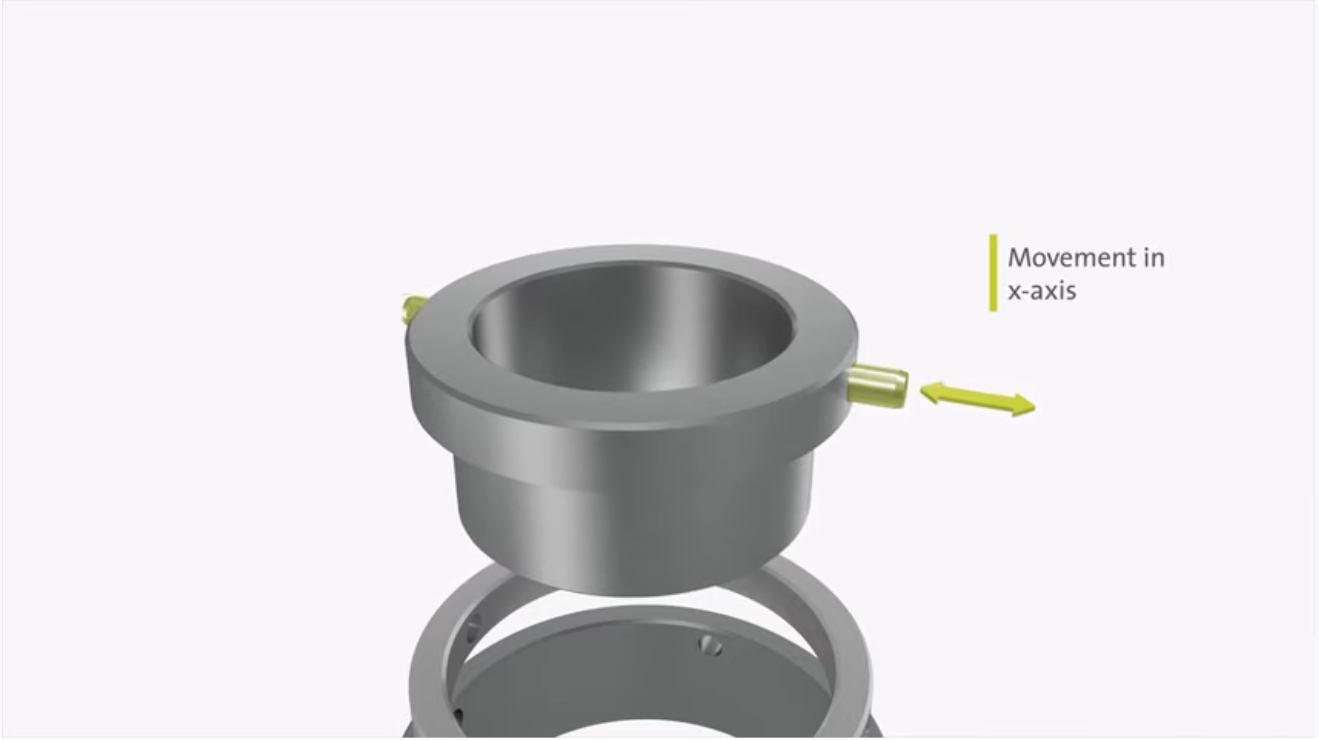

Honlama, özellikle boru veya silindir deliklerinin iç yüzeylerinde istenen kaplama deseninin nihai boyutlandırılmasında ve oluşturulmasında etkilidir. Delik geometrisinin, boyut kontrolünün, son yüzey kaplamasının ve yüzey yapılandırmasının mükemmelliğini sağlar.

Süreç, alıştırma ve süper yüzme gibi benzer işlemlerden farklıdır. Alışma, iş parçası ve alet arasında gevşek aşındırıcı parçacıkların uygulanmasını içerirken, süper yüzme, yüzeyi hassaslaştırmak için aşındırıcı bir taş veya bantlı güçlü bir araç kullanır.

Buna karşılık, honlama, bir alet üzerine monte edilmiş ve kontrollü basınç ve hareket ile uygulanan bağlı aşındırıcı taşlara dayanır. Bu, bitirme işlemi ve daha sıkı elde etme yeteneği üzerinde daha kesin kontrol sağlar CNC işleme toleransları.

Honlama ve CNC Dönüşü ve Freze veya Öğütme:

Honing taşları taşlama tekerleklerinden daha yumuşaktır

Honlama öğütmeden daha düşük basınç uygular

Honing Stones Operasyon sırasında kendi kendine giyin

Honing, bir çapraz hat deseni yaratır

Honing neden gerekli?

Honlama, imalatta hayati bir süreçtir. Boruların geometrisini, boyutunu, yüzeyini ve yüzey yapısını düzeltmek ve mükemmelleştirmek için kullanılır.

Üreticiler başarmak için honlamaya güveniyor Sıkı toleranslar ve çeşitli bileşenlerin iç yüzeylerinde istenen kaplama desenleri oluşturun. İşlem, nihai ürünün uygun şekilde uyumunu, işlevini ve performansını sağlamaya yardımcı olur.

Honlamanın gerekli olmasının bazı temel nedenleri:

Delik geometrisinin düzeltilmesi

Düzlük

Yuvarlaklık

Silindirlik

Kesin boyutlara ulaşmak

Yüzey kaplamasının iyileştirilmesi

Pürüzsüzlük

Çapraz fişek deseni

Yüzey yapısını geliştirmek

Honlama, metaller, seramikler ve kompozitler dahil olmak üzere çok çeşitli malzemeler için geçerlidir. Yumuşak alüminyumdan sertleştirilmiş çeliğe kadar çeşitli sertlik seviyelerine sahip parçalarda kullanılabilir.

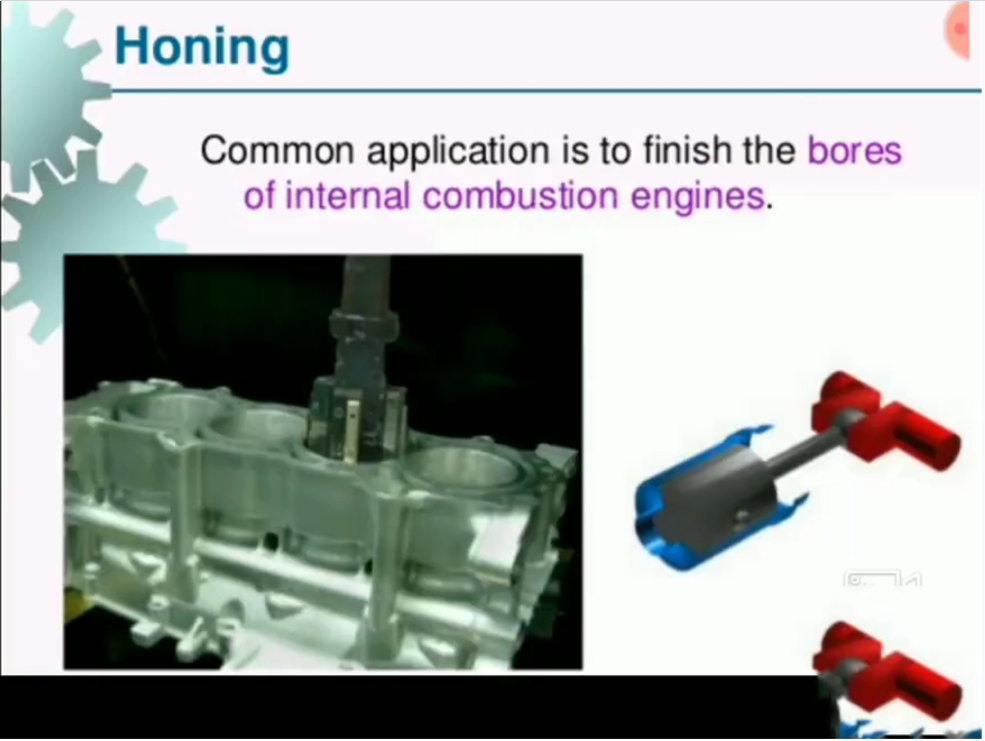

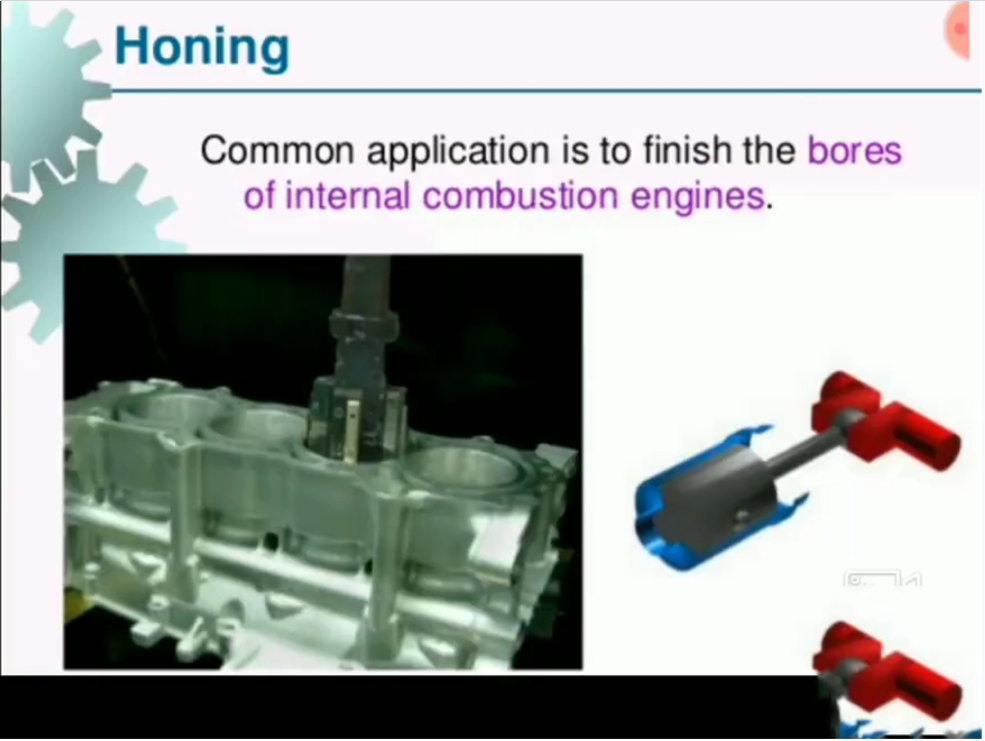

İşlem özellikle, uygun geometri ve yüzey kaplamasının sızdırmazlık, yağlama ve aşınma direnci için kritik olduğu motorlarda silindir deliklerini bitirmede yararlıdır. Diğer yaygın uygulamalar arasında, özellikle Otomotiv Parçaları ve Bileşenleri Üretimi.

Honlama genellikle sıkıcı, delme veya taşlama gibi işlemlerden sonra son bir son aşama adım olarak kullanılır. Kalan düzensizliklerin kaldırılmasına yardımcı olur ve yüzeyi istenen özelliklere getirir.

Sıkı toleranslar elde etme yeteneği, honlamanın temel avantajlarından biridir. Modern honlama makineleri ve aşındırıcılar ile toleransları çap ve düzlükte ± 0.0001 inç (± 0.0025 mm) kadar sıkı tutmak mümkündür.

Hassasiyete ek olarak, honlama, yüzeylerin fonksiyonel özelliklerini de geliştirebilir. Honing tarafından oluşturulan çapraz hatlar, yağlayıcıların korunmasına yardımcı olur ve aşınmayı eşit olarak dağıtarak daha iyi performansa ve daha uzun bileşen ömrüne yol açar.

Honing süreç mekaniği

Honing benzersiz bir işleme işlemidir. Birkaç temel şekilde taşlamadan farklıdır. Bu farklılıkları anlamak en iyi sonuçları elde etmek için çok önemlidir.

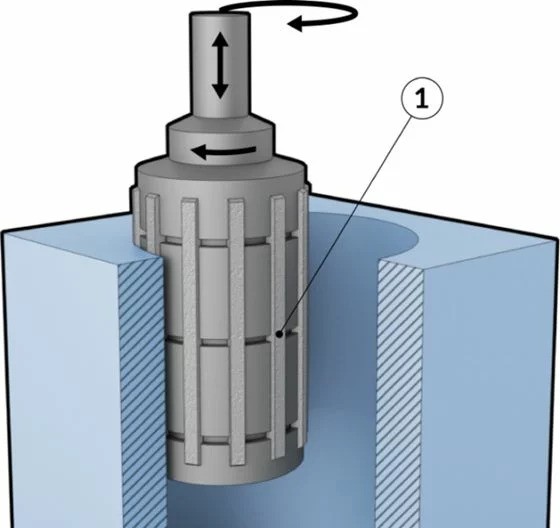

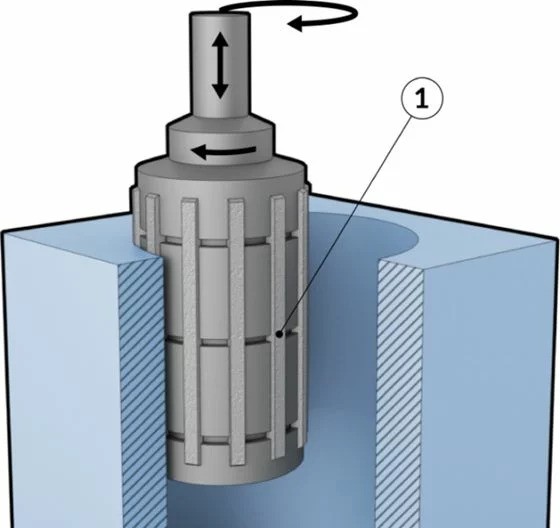

Honlamanın en önemli yönlerinden biri, kendi kendine yönlendiren doğasıdır. Tekerleğin basit bir yolu takip ettiği öğütmenin aksine, honlama taşları karmaşık bir hareket izler. Bu hareket, bazılarına benzer şekilde hem rotasyon hem de salınımı içerir. CNC Turning ve Freze İşlemleri.

Honing taşlarının karmaşık hareketi ortalama bir etkiye yol açar. Taşın her bir kısmı iş parçası yüzeyinin daha geniş bir alanına temas eder. Bu, taş şeklindeki kusurları bile ortadan kaldırmaya yardımcı olur.

Sonuç olarak, hem iş parçası hem de honing taşları, taşın kesme yüzeyinin ortalama şekline uyuncaya kadar birlikte giyer. Bu öz-eğilimli eylem, Honing'in neden çok yüksek doğruluk ve tutarlılık elde edebileceğidir, genellikle standardı aşabilir CNC işleme toleransları.

Buna karşılık, öğütmenin doğruluğu, taşlama tekerleğinin şeklinin hassasiyeti ve makinenin sertliği ile sınırlıdır. Tekerlekteki herhangi bir yanlışlık iş parçasına aktarılacaktır.

Bir diğer önemli fark, honlama makinelerinde uyumluluk gereksinimidir. Honing, taş ve iş parçası arasındaki ortalama etkisine dayanır. Bunu başarmak için, makine bir miktar uyumluluk veya esnekliğe izin vermelidir.

Bu nedenle, honlama makineleri taşlama gibi sert mekanik beslemeler yerine taşları uygulamak için hidrolik veya pnömatik basınç kullanır. Uyumluluk, taşların iş parçasına uymasını ve tutarlı teması sürdürmesini sağlar.

Aşağıdaki tablo, honlama ve öğütme arasındaki temel

| : | özetlemektedir | farklılıkları |

| Taş hareket | Karmaşık (rotasyon + salınım) | Basit (rotasyon) |

| Kendi kendine yönlendirme | Evet, ortalama etkisi ile | Hayır, tekerlek giydirmeye güveniyor |

| Kesinlik | Makine doğruluğunu aşabilir | Makine ve tekerlek doğruluğu ile sınırlı |

| Makine uyumluluğu | Ortalama etkisi için gerekli | Sertlik önceliklendirilir |

| Taş uygulaması | Hidrolik veya pnömatik basınç | Sert mekanik yem |

Bu farklılıklar honlamayı önemli bir süreç haline getirir CNC hassas işleme , özellikle yüksek hassasiyetli yüzeyler ve sıkı toleranslar elde etmek için.

Honlama Araçları ve Ekipmanları

Honlama özel araç ve ekipman gerektirir. Her bileşen süreçte önemli bir rol oynar. Temel unsurlara daha yakından bakalım.

Honing Taşları

Honing taşları kesme araçlarıdır. Birlikte bağlanmış aşındırıcı tanelerden oluşurlar. En yaygın aşındırıcı malzemeler elmas ve silikon karbürdür.

Taşların kum büyüklüğü yüzey kaplamasını belirler. Daha ince irmikler daha pürüzsüz yüzeyler üretir. Grit boyutları yaklaşık 150 ila 800 arasında değişmektedir.

Honing Mandrels

Mandrels honing taşlarını tutar ve konumlandırır. Genellikle çelik veya karbürden yapılmıştır. Mandrel tasarımı, taş genişleme ve değiştirme sağlar.

Honing yağı

Honlama yağı hem bir soğutucu hem de yağlayıcı olarak hizmet eder. Enkazın yıkanmasına yardımcı olur ve taşların yüklenmesini önler. Özel formülasyonlar gelişmiş yağlılık ve yıkama eylemi sağlar.

Kaba kılavuzları ve kılavuz burçlar

Hone kılavuzları aleti delikle hizalar. Giriş ve çıkış sırasında taşların iş parçasına zarar vermesini önlerler. Kılavuz burçlar, ek destek ve rehberlik sağlayan aşınmaya dayanıklı eklerdir.

Ayarlanabilir koniler

Ayarlanabilir koniler kör delik honlama için kullanılır. Taşların deliğin altındaki genişlemesine izin verirler. Bu, taş aşınmayı telafi eder ve boyut kontrolünü korur.

Tek Geçiş Honlama Araçları

Tek geçişli araçlar hızlı stok çıkarma için tasarlanmıştır. Konik, aşındırıcı kaplı bir mandrel içerirler. Araç istenen boyuta genişler ve bir geçişte deliği geliştirir.

Tek geçiş honlama makineleri çeşitli avantajlar sunar:

Diğer önemli honlama ekipmanı şunları içerir:

Honlamanın avantajları

Honing, diğer bitirme süreçlerine göre çok sayıda avantaj sunar. Bu faydalar onu modern imalatta önemli bir araç haline getirir.

Temel avantajlardan biri, çok yüksek doğruluk elde etme yeteneğidir. Honlama, olağanüstü yuvarlaklık, düzlük ve boyut tutarlılığı ile delikli geometriler üretebilir. Tutabilir toleranslar . ± 0.0001 inç (± 0.0025 mm) kadar sıkı

Diğer bir avantaj, orijinal delik merkez hattını koruma yeteneğidir. Honing taşlarının kendi kendine yönlendirme hareketi, aletin mevcut delik eksenini takip etmesini sağlar. Bu, herhangi bir yanlış hizalanmayı veya reklamı ortadan kaldırır.

Honlama da çok yönlüdür. Alüminyum gibi yumuşak metallerden sert seramiklere ve karbürlere kadar çok çeşitli malzemelerde kullanılabilir. İşlem, kasa sertleştirilmiş ve ısı ile tedavi edilen bileşenler dahil olmak üzere farklı sertlik seviyelerine sahip parçaları işleyebilir.

Honlama süreci, iş parçasını kıkırdama veya bulma ihtiyacını ortadan kaldırır. Araç, deliğin kendisi tarafından yönlendirilir, bu nedenle fikstürden hatalar getirme riski yoktur. Bu, kurulumu basitleştirir ve hurda potansiyelini azaltır.

Honing, benzersiz bir crosshatched yüzey paterni oluşturur. Bu desen, honlama taşlarının dönme ve salınım hareketlerinin kesişimi ile oluşur. Ortaya çıkan yüzey mükemmel yağ tutma ve yağlama özelliklerine sahiptir.

Crosshatched desen ayrıca aşınmayı eşit olarak dağıtmaya yardımcı olur ve çiftleşme bileşenlerinin ömrünü uzatır. Bu özellikle gibi uygulamalarda faydalıdır. Motor silindirleri , piston halkalarının delik yüzeyine sızması gerekir.

Honlama makineleri nispeten basit ve uyarlanabilir. Diğerlerine kıyasla daha düşük sermaye maliyetleri var Hassas bitirme işlemleri . Takım da daha ucuzdur ve farklı delikli boyutlar ve şekiller için kolayca değiştirilebilir.

İşte honlamanın bazı ek avantajları:

Geliştirilmiş yüzey kaplaması

Azaltılmış alet aşısı

Artan üretim oranları

Düşük Beceri Gereksinimleri

Çevre Dostu (su bazlı soğutucu kullanır)

Honlama sınırlamaları

Honlama birçok avantaj sağlarken, üreticilerin dikkate alması gereken birkaç sınırlama ile birlikte gelir.

Nispeten yavaş süreç

Honlamanın en yaygın dezavantajlarından biri nispeten yavaş sürecidir . Diğer işleme yöntemleriyle karşılaştırıldığında, malzemeyi daha yavaş bir oranda çıkarır. Bu, hızın gerekli olduğu yüksek hacimli üretim için bir dezavantaj olabilir. Bununla birlikte, gelişmiş honlama taşları ve makineler gibi teknolojideki gelişmeler, döngü sürelerini azaltmış ve süreci eskisinden daha hızlı hale getirmiştir.

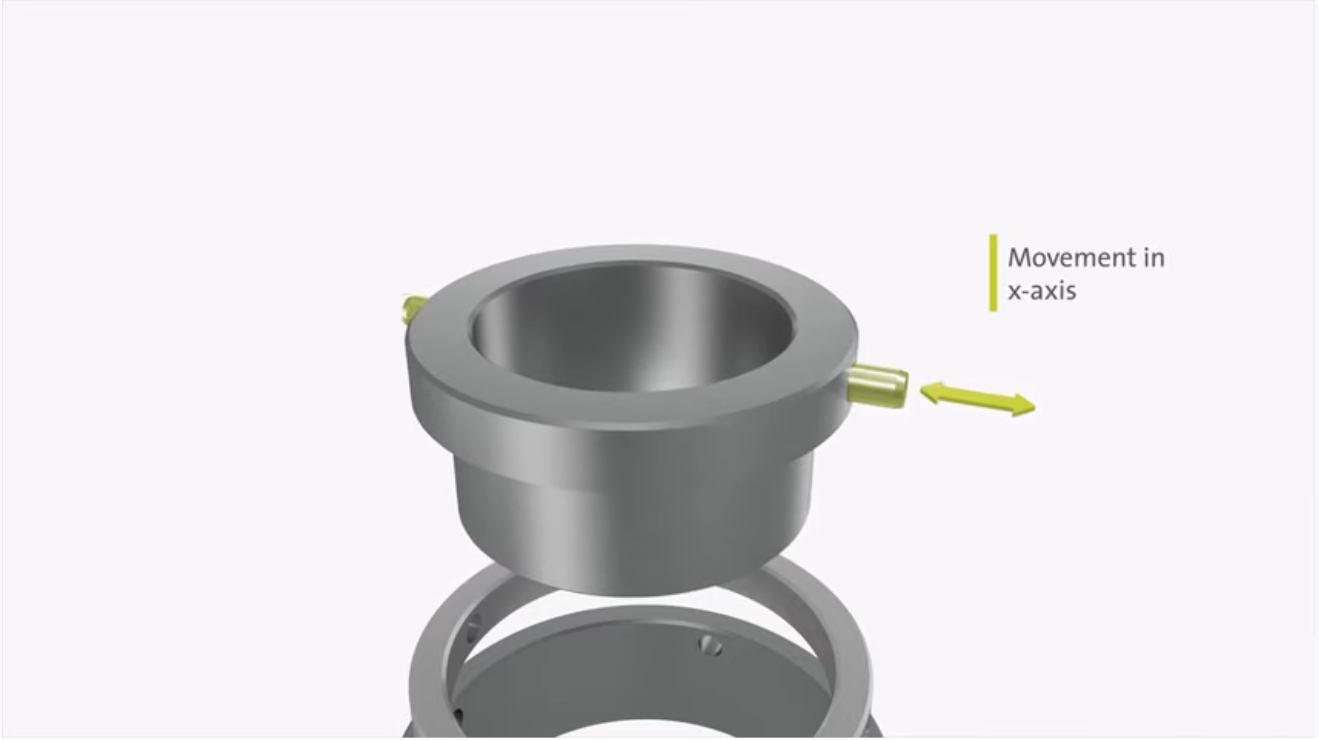

Yatay honlamada oval delikler potansiyeli

Başka bir sınırlama yatay honlamada meydana gelir. , özellikle ince veya desteklenmemiş iş parçalarıyla çalışırken Parça işlem sırasında uygun şekilde desteklenmez veya döndürülmezse, oval şekilli delikler oluşturma riski vardır . Bu, bitmiş parçanın doğruluğunu etkileyebilir. Uygun destek veya iş parçasının döndürülmesi, bu riski en aza indirmeye ve deliğin yuvarlak kalmasını sağlayabilir.

Honlamanın Temel Sınırlamaları:

Honlama uygulamaları

Honing, her biri sunduğu hassasiyet ve yüzey kaplamasından yararlanan çeşitli endüstrilerde yaygın olarak kullanılmaktadır. İşte bazı önemli uygulamalara bir göz atın.

Otomotiv endüstrisi

, Otomotiv endüstrisinde motor bileşenlerinin hassas işlenmesi için honlama çok önemlidir. Motor silindirlerini ve krank millerini bitirmek için kullanılır ve düzgün çalışma için gereken sıkı toleransları karşılamalarını sağlar. İşlem, delik geometrisini ve yüzey kaplamasını geliştirir. piston halkaları gibi bileşenler için silindirlerde uygun bir conta oluşturmak için hayati önem taşıyan

Motor silindirleri : Honlama, motor silindirlerinde yağ ve yağlamayı korumaya yardımcı olan çapraz kaplı bir desen oluşturur.

Krank milleri : İşlem, krank mili dergilerinin işlevi için kritik olan düzlük ve yuvarlaklık sağlar.

Havacılık endüstrisi

kritik Havacılık ve uzay endüstrisi, parçaların hem üretimi hem de bakımı için honlamaya dayanmaktadır. Motor bileşenleri, rulmanlar ve bağlantı elemanları, honlamanın sağlayabileceği son derece sıkı toleranslar gerektirir. İşlem sadece bu parçaları bitirmek için değil, motor bileşenlerinin güvenlik ve performans standartlarını karşılamasını sağlamak için rutin bakım sırasında da kullanılır.

Kalıp Yapımı: Yüksek hassasiyetli kalıp yüzeyleri

, Kalıp yapımında kalıp yüzeylerinin doğruluğunu ve kıvamını artırmak için honlama kullanılır. Kalıplar, son parçaların kusursuz olduğundan emin olmak için son derece pürüzsüz ve hassas yüzeyler gerektirir. Honlama, gerekli yüzey kalitesinin elde edilmesine yardımcı olur, bu da daha iyi parça kalitesi ve tutarlılığına neden olur.

Tıp Endüstrisi: Cerrahi Aletler ve İmplantlar

katı Tıp endüstrisi, tolerans gereksinimlerini karşılayan cerrahi aletler ve implantlar üretme honisine bağlıdır. En küçük sapmanın bile performansı ve güvenliği etkileyebileceği tıbbi cihazlarda hassasiyet gereklidir. Honlama, cerrahi aletlerin ve implantların pürüzsüz, doğru ve düzenleyici standartları karşılamasına yardımcı olur.

Cerrahi Aletler : Honlama süreci, enstrümanların çapak ve kusurlardan arındırılmasını ve performansı artırmasını sağlar.

İmplantlar : Honlama, implantların vücutla düzgün bir şekilde entegre olması için kritik olan hassas yüzey kaplamaları oluşturur.

Üretimde Honing Nasıl Kullanılır

Honlama, yüksek hassasiyet ve pürüzsüz yüzey kaplamaları elde etmek için üretimde kullanılan çok yönlü bir işlemdir. Görevin ölçeğine ve karmaşıklığına bağlı olarak honlama uygulamak için farklı yöntemler vardır.

Makine Honlama İşlemi

, Makine onurunda işlem CNC (bilgisayar sayısal kontrol) sistemleri tarafından kontrol edilir, bu da yüksek hassasiyetli ve otomatik işlemler için idealdir . CNC, minimum insan müdahalesiyle tutarlılık ve doğruluk sağlar. Bu yöntem tipik olarak olduğu seri üretimde kullanılır . sıkı toleransların ve tekrarlanabilir sonuçların gerekli

CNC kontrollü süreç : Makine, doğru delik boyutları sağlayarak Honing Stone'un hareketini tam olarak kontrol eder.

Yüksek hassasiyet : Hassasiyetin çok önemli olduğu havacılık ve otomotiv gibi endüstriler için uygundur.

Manuel honlama işlemi

Daha küçük ölçekli veya özel uygulamalar için manuel honlama kullanılır. Burada, operatör honlama aracını kontrol ederek iş parçasının üzerinden elle hareket ettirir. Bu yöntem daha esnektir, ancak makinistin becerisine dayanır. Manuel honlama için yaygın olarak kullanılır . bir kerelik parçalar veya görevler , otomasyonun mümkün olmadığı

Operatör kontrollü süreç : Makinist, istenen yüzey kaplamasını oluşturmak için honing aracını yönlendirir.

Özel uygulamalar için uygun : Düşük hacimli üretim veya karmaşık geometrilere sahip parçalar için idealdir.

Doğru honlama araçlarını ve ekipmanlarını seçmek

En iyi sonuçları elde etmek için doğru honlama araçlarını ve ekipmanlarını seçmek şarttır. Bu, uygun honlama taşlarının, aşındırıcıların ve makine tipinin seçilmesini içerir. Doğru aletleri seçerken gibi faktörler malzeme sertliği , delik boyutu ve gerekli yüzey kaplaması dikkate alınmalıdır.

Honlama makinelerini kurma ve işletme

Honlama makinesinin doğru işlev görmesini sağlamak için uygun kurulum çok önemlidir. Bu, honlama aracını iş parçasıyla hizalamayı ve tüm parçaların güvenli bir şekilde konumlandırılmasını içerir. Operasyon boyunca hassasiyeti korumak için kalibrasyon gereklidir.

Honlanmış parçaların kalite kontrolü ve muayenesi

Honladıktan sonra, bitmiş parçaları incelemek için kalite kontrolü gerekir. Bu ölçülmesini içerir . delik çapı, yuvarlaklık ve yüzey kaplamasının , belirtilen toleransları karşıladıklarından emin olmak için Muayene için delik göstergeleri ve profilometreler gibi araçlar kullanılır.

Honing ve alıştırma: temel farklılıklar

Hem honlama hem de alıştırma yüzey kaplamalarını iyileştirmek için kullanılır, ancak operasyonlarında ve sonuçlarında önemli ölçüde farklılık gösterirler. Bu ikisi arasındaki temel farklılıkları keşfedelim Hassas işleme işlemleri.

Çalışma modu

Honlamada , araç karmaşık bir yolu takip ederken , materyali çıkarmak için aşındırıcı taşlar kullanılır. Bu kombinasyonu dönüş ve karşılıklılık tutarlı bir yüzey sağlar. alıştırma , düz veya kubbeli bir yüzeye uygulanan bir aşındırıcı parçacık bulamaç kullanır. Öte yandan, Bulamaç, iş parçası ve alıştırma aracı arasına sürülür ve ince bir yüzey kaplaması oluşturur.

Kaldırılan malzeme miktarı

Honing stok çıkarma işlemidir . , küçük ama önemli miktarda malzemeyi kaldırabilen, delik boyutunu ve şekli ayarlamak için ideal hale getirebilen bir Takipleme, genellikle için kullanılan çok daha ince bir malzeme tabakasını ortadan kaldırır . yüzey kusurlarını düzeltmek parça geometrisini önemli ölçüde değiştirmeden

Yeni kusurlar getirme doğruluğu ve potansiyeli

Honlama son derece doğru olsa da, dönme hareketi kullanımı bazen oval şekiller getirebilir. uygun şekilde kontrol edilmezse, özellikle yatay honlamada Buna karşılık, alıştırma genellikle daha küçük parçalar için daha doğrudur. daha yumuşak işlem ve düz çalışma yüzeyi nedeniyle Ancak, alıştırma önemli geometrik hataları düzeltemez.

Proses Teknikliği ve Operatör Beceri Gereksinimleri

Honlama genellikle daha otomatiktir , CNC makineleri karmaşık takım yollarını işler. Bu, kurulum için hala bir operatör becerisi gerektirse de, gerçekleştirmeyi kolaylaştırır. Takip daha emek yoğundur ve daha yüksek operatör becerisi gerektirir. özellikle manuel alıştırmada, istenen yüzey kalitesini elde etmek için

Honlama : Genellikle CNC kontrollü, diğerlerine benzer şekilde daha az manuel giriş gerektiren CNC Turning ve Freze İşlemleri.

Takip : Manuel işlem, kesin sonuçlar için vasıflı operatörler talep etmek.

Temel Farklılıklar Özeti:

| Kriterler | Honlama | Alışma |

| Çalışma modu | Takım hareketi olan aşındırıcı taşlar | Düz alet ile aşındırıcı bulamaç |

| Kaldırılan malzeme miktarı | Ilıman | Minimal |

| Kesinlik | Yüksek, ama ovalite riski | Son derece yüksek, özellikle dairelerde |

| Operatör Beceri Gereksinimleri | Ilıman | Yüksek |

Çözüm

Honlama için gereklidir . hassas üretim , birçok endüstride yüksek doğruluk ve pürüzsüz yüzeyler sunan İster otomotiv, havacılık veya tıbbi alanlarda çalışın, honlama bileşenlerin performansını ve uzun ömürlülüğünü artırabilir. En iyi sonuçları elde etmek için bir sonraki projeniz için honlamayı düşünün. Uzman rehberliği için, Honing Servis Sağlayıcısına danışın. uygulamalarınız için en uygun sonuçları sağlamak için bir

Projeleriniz için hassas işleme ve bitişler mi arıyorsunuz? MFG ekibi, sondaj, sıkıcı, dokunma, atlama, öğütme ve honlama gibi çok çeşitli delik işleme ve yüzey işlem hizmetleri sunar. İstenen yüzey işlenmiş parçaları ve prototipleri uygun maliyetli ve hızlı bir geri dönüş yolunda alacaksınız.