Alumiiniumsulamite kasutamine ulatub erinevates tööstusharudes , sealhulgas ehituses, lennunduse, spordiseadmete, elektri- ja autotööstuses. Nende silmapaistev tugevuse ja kaalu suhe, kõrge suhteline tugevus, korrosioonikindlus ja masinad muudavad nad väga ihaldatuks. Kuid kui saadaval on nii palju alumiiniumisulameid, võib otsustusprotsess olla üsna hirmutav.

Selles artiklis võrreldan 6061 ja 7075 alumiiniumist sulamit, tuues välja nende ainulaadsed funktsioonid ja aidates teil kindlaks teha, milline sulam teie projektile kõige paremini vajab. Juhtivusest ja korrosiooniresistentsusest üldise tugevuseni on neil kahel alumiiniumisulamil oma selged eelised ja rakendused. Niisiis, sukeldugem 6061 ja 7075 alumiiniumsulamite maailma ja avastame, mis neid eristab.

Alloy 6061 - terviklik ülevaade

6061 tseemilise koostise koostis

Alumiinium 6061 on konstruktsioonmetall, mis on laialdaselt tunnustatud selle mitmekülgsuse poolest. Selle keemiline meik sisaldab magneesiumi ja räni segu, mis on selle omaduste võti. Siin on lihtne jaotus:

● Magneesium (mg): 1,0%

● Räni: 0,6%

● kroom (CR): 0,2%

● Vask (Cu): 0,28%

● alumiinium (AL): 97,9%

See segu on see, mis teeb 6061 sulamist. See pole mitte ainult puhas alumiinium - lisatud elemendid muudavad selle käitumist.

Füüsilised ja mehaanilised omadused

Kui räägime 6061 -st, vaatame materjali, mida on kuumtöödeldud, et suurendada selle tõmbetugevust. Siin on mõned kiired faktid:

● tõmbetugevus: umbes 20 000–42 000 psi

● Saagitugevus: umbes 8000–35 000 psi

● Tihedus: umbes 2,7 g/cm³

6061 on tuntud ka hea korrosioonikindluse ja keevitatavuse poolest. See pole nii raske kui mõned muud alumiiniumisulamid, kuid paljude töökohtade jaoks on see piisavalt tugev. Lisaks on sellel korralik tugevuse ja kaalu suhe.

Tavalised rakendused ja kasutusviisid

6061 kasutatakse paljudes asjades. See on tavaline:

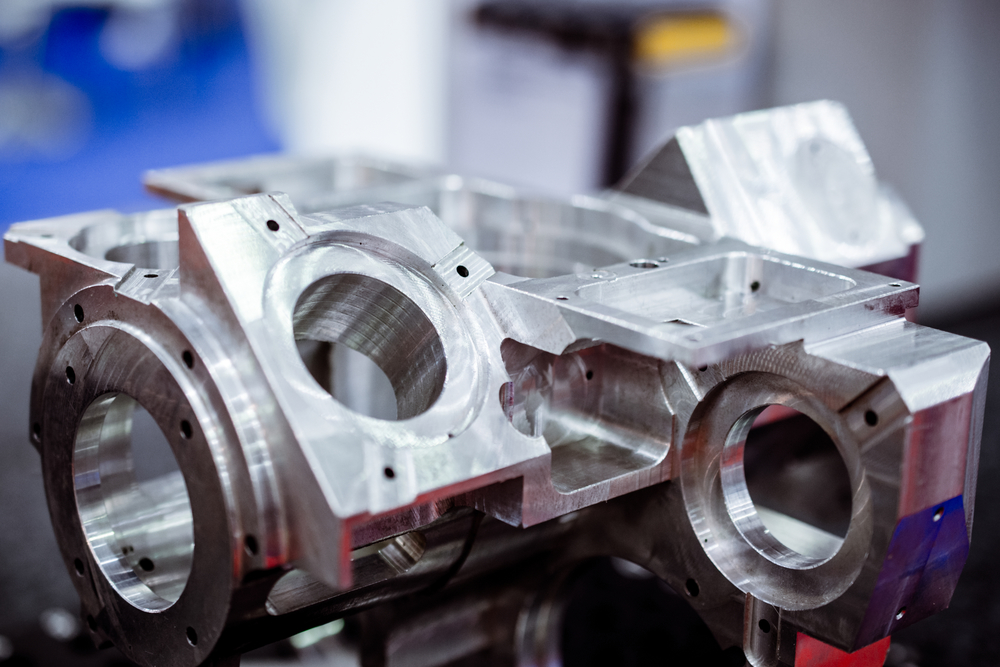

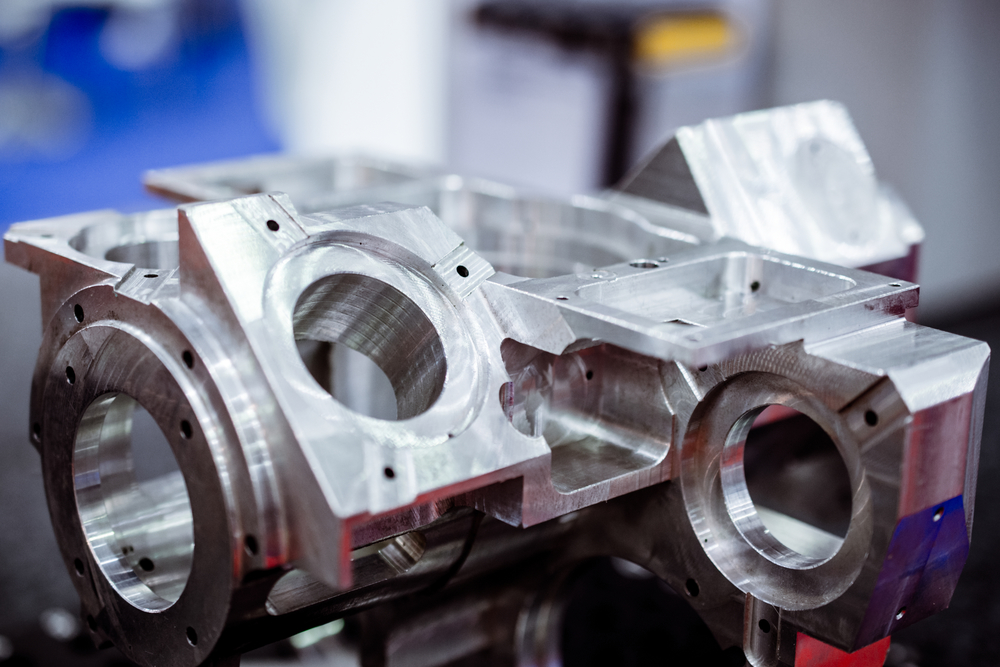

● alumiiniumist töötlemise projektid

● Ekstrusiooniprojektid nagu torud ja vardad

● Osad, mis vajavad 5-teljelist täppismehanget

See on selleks CNC töötlemine, kuna seda on lihtne lõigata ja kujundada. Leiate selle autodest, paatidest ja isegi mõnes hoones.

Eelised ja piirangud

Räägime 6061. aasta headest ja mitte nii headest osadest. Esiteks, plussid:

● Hea masinad: seda on lihtne lõigata ja kujundada.

● Keevitamine: see keevitab hästi, mis sobib suurepäraselt asjade ehitamiseks.

● Korrosioonikindlus: see seisab elementideni üsna hästi.

Kuid see pole täiuslik. Siin on mõned miinused:

● Tugevus: see pole nii tugev kui 7075, eriti kõrge stressirakendustes.

● Parimate mehaaniliste omaduste saamiseks tuleb seda töödelda ettevaatlikult.

Alloy 7075 - põhjalik välimus

7075 keemiline koostis

Alumiinium 7075 paistab silma ainulaadse keemilise koostise tõttu. See on segu, mis hõlmab kõrgemat tsingi ja vase taset koos mõne magneesiumi ja räniga. See segu annab sellele vastupidava atribuutide komplekti. Siin on lihtne jaotus:

● Tsink: umbes 5,6–6,1%

● Magneesium: 2,1–2,9%

● Vask: 1,2–2,0%

● kroom (CR): 0,23%

Need elemendid töötavad koos selleks, et luua metall, mis on raske ja valmis ülesannete väljakutseks.

Füüsilised ja mehaanilised omadused

Kui räägime 7075 sulamist, vaatame muljetavaldavaid füüsilisi ja mehaanilisi omadusi. See metall on kuumtöödeldud, mis suurendab selle tõmbetugevust märkimisväärselt. Seetõttu on 7075 T6, konkreetne seda sulamit, nii ihaldatud. Siin on mõned peamised omadused:

● tihedus: 2,81 g/cm³

● tõmbetugevus: kuni 83 000 psi

● Saagitugevus: kuni 73 000 psi

● sulamispunkt: 477-635 ° C (890-1175 ° F)

Need numbrid räägivad meile, et 7075 alumiinium on üks karm küpsis, eriti kõrge stressiga rakenduste jaoks.

Tööstuslikud rakendused ja kasutamine

Tööstuslike rakenduste maailmas on 7075 alumiinium täht. See on lennunduse osade osakaal selle tugevuse ja kaalu suhte tõttu. Leiate selle:

● Lennukite liitmikud

● käigud ja võllid

● raketiosad

See ei puuduta siiski ainult lennukeid ja rakette. See sulam sobib suurepäraselt ka ekstrusiooniprojektide ja äriliste eesmärkide saavutamiseks, kus vastupidavus on võtmetähtsusega.

Tugevused ja väljakutsed

Vestleme 7075 sulamiga töötamise headest ja rasketest osadest. Selle tugevused on selged:

● ülitugev vastupanu

● Suurepärane kosmose- ja sõjaväevarustuse jaoks

● Tahke korrosioonikindlus

Kuid see pole sugugi sujuv purjetamine. Ka on mõned väljakutsed:

● Seda on raskem keevitada kui 6061

● Anodeseerimisel pole nii hea kui muud alumiiniumist sulamid

● võib olla kallim, nii et hoidke sellel eelarvel silma peal

Mehaanilised ja füüsilised omadused

Kui räägime alumiiniumist 6061 ja alumiiniumist 7075, siis vaatame kahte ülemise sulami klassi, millel on selged mehaanilised omadused. Jagame nüüd need omadused, et näha, milline metall võiks olla teie projekti jaoks õige valik.

Tugevuse võrdlus: 7075 vs 6061

7075 sulamit nimetatakse sageli õhusõidukite hinneks, kuna see on üli tugev. Sellel on suurem tõmbetugevus kui 6061 sulamist, mis tähendab, et see saab rohkem jõudu hakkama ilma purunemata. 7075 -l on tsink kui peamine legeerimise element, andes sellele selle täiendava tugevuse.

Teisest küljest valmistatakse 6061 magneesiumi ja räniga. See pole nii tugev kui 7075, kuid see on siiski üsna karm. Projektide jaoks, mis ei vaja kõige suuremat tugevust, nagu mõned ekstrusiooniprojektid või ärilised eesmärgid, võiks 6061 olla väga sobiv.

Tiheduse ja kaaluga seotud kaalutlused

Tiheduse ja kaalu osas on 6061 alumiinium kergem. See muudab selle töökohtadeks, kus soovite asju kergelt hoida, kuid siiski vastupidavaks. Mõelge osadele, mida peab olema lihtne liikuda või kaasas kanda.

Kuumtöötlus ja soojusjuhtivus

Nii 6061 kui ka 7075 alumiiniumi saab kuumtöödelda. Kuumravi võib muuta need veelgi tugevamaks. Kuid nad reageerivad sellele erinevalt. Näiteks 7075 T6 on pärast kuumtöötlust üks raskemaid võimalusi.

Soojusjuhtivuse osas on võitja 6061. See levib soojust paremini, mis võib olla oluline, et hoida asju jahedana, näiteks alumiiniumist töötlemisel.

Elektri takistus ja sulamistemperatuur

7075 ja 6061 on sarnased sulamispunktid, umbes 1080 ° C kuni 1200 ° C. Kuid nende elektritakistus on erinev. 6061 -l on tavaliselt parem juhtivus, mis võib olla oluline elektriliste rakenduste jaoks.

Mehaanilised omadused: elastsus ja kõvadus

Kui räägime elastsusest, on mõlema alumiiniumist materjali elastsuse moodul sarnane. See tähendab, et mõlemad painutavad natuke stressi all, kuid põrkavad tagasi. Kõvaduse korral saab 7075 sageli serva, eriti 7075 T6 seisundis. See on raskem, mis tähendab, et see suudab kriimustustele vastu seista ja paremini kanda.

Valides vahemikus 6061 kuni 7075 alumiiniumi, kaaluge tugevust, kaalu, kuumtöötlemist, juhtivust ja mehaanilisi omadusi, nagu elastsus ja kõvadus. Teie valik sõltub teie eelarvest, rakendustest ja projekti konkreetsetest valmistamise kaalutlustest.

7075 ja 6061 masinatahutavuse hindamine

Kui me räägime masinast, peame silmas seda, kui lihtne on masinate abil metalli kujundada. Nii alumiiniumist 6061 kui ka alumiiniumist 7075 on hea masinaga, kuid need on erinevad. 6061 sulamist valitakse sageli, kuna seda on lihtsam lõigata ja kujundada. Seda seetõttu, et selles on magneesium ja räni. Need muudavad selliste tööriistade kasutamisel nagu CNC töötlemine sõbralikumaks.

7075 sulamist seevastu on natuke karmim töötada. See on sellepärast, et sellel on rohkem tsinki ja Vask . See teeb raskemaks, mis on hea tugevuseks, kuid võib olla väljakutse lõikamiseks ja kujundamiseks.

Moodustamis- ja keevitusvõimalused

Räägime nüüd moodustamisest ja keevitamisest. Formimine tähendab metalli painutamist või kujundamist. Keevitamine on nagu metallide liimimine koos kuumusega. Alumiinium 6061 on siin täht. See sobib suurepäraselt projektide jaoks, mis vajavad painutamist ja keevitamist, kuna see ei pragu kergesti. Lisaks saab see hakkama kuumutamisega ja jahutata uuesti ilma nõrgaks.

7075 alumiiniumi pole nii lihtne keevitada. Sellepärast, et see on kuumtöödeldud metall. Kui seda soojendate, võib see kaotada osa oma tugevusest. Seega, kui teil on vaja keevitada, võib teie parim panus olla 6061.

Juhtumianalüüsid: praktilised rakendused töötlemisel

Vaatame reaalse elu näiteid. Kujutage ette, et valmistame ratta jaoks osi. Jalgratas peab olema tugev, aga ka kerge. Raami jaoks kasutatakse sageli 6061 alumiiniumi, kuna see on piisavalt tugev, kuid ka torude kujundamine. Lisaks ei maksa see palju.

Asjade jaoks, mis peavad olema üli tugevad, nagu lennuki osad, kasutatakse sageli 7075 alumiiniumi. Seda tuntakse lennukiklassina, kuna sellel on kõrge tugevuse ja kaalu suhe. See tähendab, et see on tõesti tugev, kui kerge see on. Kuid seda on raskem kujundada ja maksab rohkem.

Kui teete midagi, mida tuleb palju kujundada ja kus on eelarve, minge 6061-le. Kui vajate midagi ülitugevat rakenduste jaoks, näiteks lennunduses, võib see olla tee 7075, isegi kui see on keerulisem töötada.

Mõlemad alumiiniumisulamid on suurepärased võimalused. See sõltub lihtsalt sellest, mida oma projekti jaoks vajate.

Korrosioonikindlus ja anodeerimine

Korrosioonikindlus: võrdlev uuring

Kui räägime alumiiniumist 6061 ja alumiiniumist 7075, siis vaatame kahte erineva keemilise koostisega sulami hindeid. Korrosioonikindlus on võtmetegur, mida me kaalume. Alumiiniumist 6061 on peamiste legeerivate elementidena magneesium ja räni. See segu annab sellele hea kaitse korrosiooni vastu. Teisest küljest sisaldab alumiinium 7075 rohkem tsinki ja vaske. Kuigi see on tugevam, pole see korrosioonile nii vastupidav kui 6061 sulam.

Anodeeriv potentsiaal 7075 ja 6061

Anodeerimine on nutikas viis alumiiniumi kaitsmiseks ja kaunistamiseks. Nii 6061 kui ka 7075 võivad selle elektrokeemilise protsessi läbi viia. Kuid 6061 läheb tavaliselt paremini. See moodustab ühtlase oksiidikihi, mis võib värve hästi võtta. See teeb sellest projektide parimaks valimiseks, kus on oluline.

Alumiiniumsulamite anodeerimise protsess

Siit saate teada, kuidas see töötab. Kastme metalli happevanni ja sõidame selle läbi voolu. See ehitab pinnale oksiidikihi. See kiht on see, mis võitleb Rust ja laseb meil värve lisada. Nii 6061 kui ka 7075 saab anodeerida, kuid tulemused võivad tunduda erinevad.

Värvi ja esteetilised kaalutlused

Kui soovite värvi, on 6061 sulamist sageli tee. See võtab värvaineid ühtlaselt, nii et see näeb hea välja. 7075 Värvib ka sulamit, kuid see ei pruugi olla nii elav. See on asi, mida mõelda, kui välimus on sama oluline kui funktsioon.

Pikaajaline vastupidavus ja hooldus

Midagi, mis kestab, on mõlemad sulamid tugevad valikud. Kuid 6061 võib parema korrosioonikindluse tõttu vajada aja jooksul vähem hoolt. See on siiski tasakaal. Kui vajate rohkem tugevuse ja kaalu suhet, näiteks lennundus- või kõrgpingerakendustes, võib 7075 olla teie sulam.

Õigete alumiiniumist materjalide valimine sõltub teie eelarvest, rakendustest ja vajalike metallide omadustest. Sulami võrdlus ei tähenda ainult ühte asja. See seisneb kõigi atribuutide vaatlemises, alates korrosioonikindlusest kuni mehhanismitavuseni kuni potentsiaali anodeerivani.

Rakendused tööstuses

Lennunduse ja lennunduse kasutamine

Alumiinium 6061 ja alumiinium 7075 on mõlemad elutähtsad kosmosetööstuses. Nende kerge kaal ja tugevus muudavad need õhusõidukite jaoks ideaalseks. 7075 sulamist, mida sageli nimetatakse lennukiklassiks, on kõrge tõmbetugevus ja seda kasutatakse tavaliselt kõrge stressiga rakendustes. Seda leidub tiibades ja keredes, kus vastupidavus on võtmetähtsusega. Teisest küljest kasutatakse selle keevitusomaduste jaoks 6061 ja seda leidub sageli õhusõidukite liitmike ja tiivaotsades.

Auto- ja transpordirakendused

Auto- ja transpordimaailmas mängivad mõlemad alumiiniumisulamid suure osa. 6061 sulam on tuntud oma mitmekülgsuse poolest ja seda kasutatakse aastal Autoosad nagu rattad ja šassii . Selle korrosioonikindlus muudab selle sõidukite kehade jaoks heaks valikuks. 7075 sulamit, millel on kõrgem tugevus, kasutatakse võidusõidurakendustes ja osades, mis võtavad rohkem stressi, näiteks käigukastid ja vedrustuskomponendid.

Mere- ja ehitustehnika

Mereotstarbeliseks kasutamiseks on korrosioonikindlus ülioluline. Sellepärast kasutatakse sageli alumiiniumi 6061, millel on hea vastupidavus merevee suhtes. Seda leidub paadi keredest ja merejaamadest. Konstruktsioonitehnika jaoks kasutatakse mõlemat sulamit. 7075 kõrge tugevus sobib suurepäraselt struktuuride jaoks, mis peavad olema kerged, kuid samas tugevad.

Ehitus- ja konstruktsioonirakendused

Ehituses on 6061 alumiinium konstruktsioonimetall. Selle hea moodustatavus ja keevitusomadused muudavad selle ideaalseks raamide ja sildade ehitamiseks. 7075 on ehituses vähem levinud, kuna selle vähem soodsaid valmistamiskaalutusi.

Tarbekaubad ja mitmesugused kasutusalad

Tarbekaubad saavad kasu mõlemast alumiiniumist materjalist. 6061 nähakse sageli sellistes toodetes nagu jalgrattad ja kalapüügirullid selle masinate ja anodeerimisvõime osas. 7075 kasutatakse vidinates ja tööriistades, mis vajavad suuremat kõvadust ja jõudu, näiteks kaljuronimisseadmeid.

Igal sulami klassil on oma keemiline koostis ja mehaanilised omadused, mis muudavad selle sobivaks erinevatele tööstuslikeks rakendusteks. Olgu tegemist räni ja magneesiumiga 6061 või tsingi, vase ja magneesiumi 7075 -s, neil sulamitüüpidel on ainulaadsed atribuudid, mis on erinevates rakendustes hädavajalikud. Projekti sulami valimisel kaaluge selliseid tegureid nagu eelarvet, tugevuse ja kaalu suhet ja vajalike metallide konkreetseid omadusi.

Alumiinium 6061 on tuntud oma töötavuse ja korrosioonikindluse poolest, alumiinium 7075 aga kõrgema tugevuse ja kasutamise tõttu lennunduse ja muudes kõrge stressiga rakendustes. Igal neist on oma koht tööstusrakendustes ja sulami valik sõltub projekti nõuetest ja soovitud atribuutidest.

Projekti jaoks õige sulami valimine

Kui valite oma projekti jaoks õige sulami , mõelge nendele suurtele ideedele: tugevus, hind ja saadavus. Need on nagu teie kompass nutika valiku tegemiseks.

Otsustegurid: tugevus, hind, kättesaadavus

● Tugevus: kui tugevalt vajate oma metalli? Alumiinium 6061 on üsna karm, kuid alumiinium 7075 on veelgi tugevam. See on nagu erinevus hea jalgrattakiivri ja pro -võidusõidukiivri vahel.

● Maksumus: raha on oluline, eks? Üldiselt on 6061 odavam. Kui teie eelarve on kitsas, võib see olla tee.

● Kättesaadavus: kas saate hõlpsalt vajalikku saada? Alumiinium 6061 on nagu alumiiniumist materjalide leib ja või - seda on igal pool. Kuid 7075 võib võtta natuke rohkem otsimist.

Projektipõhine sulami valik

Oletame, et töötate projekti kallal. Peate mõtlema, mida teete. Kas see on jalgratta osa? Võib -olla mõni väljamõeldud vidin? Siin on kiire juhend:

● Kui teete midagi, mis peab natuke painutama või olema kujundatud, näiteks alumiiniumtoru või taldriku, minge 6061 -le. Sellel on hea moodustatavus ja keevitus on imelihtne.

● Kuid kui teete midagi, mis läheb super stressis, näiteks lennuki osad, soovite 7075. Tänu tsingi ja vasesegule on see kõrge stressiga rakendusvibe.

Ekspertide arvamused ja juhtumianalüüsid

Alumiiniumist töötlemise eksperdid armastavad rääkida neist kahest sulami klassist. Nad ütlevad teile, et 6061 on enamiku asjade jaoks teie käik. See on nagu sõbralik naabruskonna metall. Sellel on magneesium ja räni, mis on konstruktsioonimaterjalide kindel meeskond.

Kuid siis on teil 7075-lennukiklassi kangelane. See on see, mille sisse kutsute, kui asjad muutuvad raskeks. Näiteks 7075 T6 on kuumtöödeldud ülitugevana. Seda kasutatakse kosmoses, kuna sellel on hämmastav tugevuse ja kaalu suhe.

Siit saate teada, mida üks masin ütles: ' 5-teljeline täppismehange , 7075 võib olla unistus. See on raske, kuid saab väljakutsega hakkama. 'Ja ekstrusiooniprojektide kohta oli 6061 kulutõhusam ja just selle töö jaoks.

KKK -d 7075 ja 6061 alumiiniumist sulamid

Millised on keemilise koostise peamised erinevused?

Alumiinium 6061 koosneb selle peamiste legeerivate elementidena magneesiumist ja ränist. Teisest küljest sisaldab alumiinium 7075 kõrgemat tsingi ja vase taset. See keemilise koostise erinevus põhjustab erinevaid mehaanilisi omadusi.

Kuidas mõjutab sulami valik lõpptoodet?

Sulami valik võib muuta suurt vahet. Näiteks 6061 sulam on tuntud oma mitmekülgsuse ja hea korrosioonikindluse poolest, muutes selle sobivaks ärilistel eesmärkidel, näiteks alumiiniumplaatide või ekstrusiooniprojektide valmistamine. 7075 Suure tõmbetugevuse ja kõvadusega sulamit kasutatakse sageli kõrgpingerakendustes, näiteks lennunduse või sõjaseadmetes.

Kas mõlemat sulamit saab teatud rakendustes vaheldumisi kasutada?

Mõnikord jah. Kuid see sõltub rakendusest. Kui projekt vajab kõrge tugevuse ja kaalu suhet ja saab kuludega hakkama, võidakse kasutada 7075. Kuid head keevitamist vajavate projektide jaoks on 6061 sageli parem valik.

Mis teeb 6061 sobivaks keevitamiseks võrreldes 7075 -ga?

Alumiiniumil 6061 -l on keemilise koostise tõttu parem keevitusomadus. Erinevalt 7075 -st on see keevitusprotsessi ajal vähem tõenäoline, mis on kõrge tsingisisalduse tõttu rohkem ebaõnnestunud.

Miks eelistatakse 7075 kõrge stressirakendustes?

Alumiiniumi 7075 nimetatakse sageli lennukiklassiks, kuna sellel on väga kõrge tõmbetugevus ja saagikuse tugevus. See tähendab, et enne deformeerumist saab see palju stressiga hakkama. Sellepärast on see suurepärane osade jaoks, mis on palju surve või kaalu all.

● Alumiiniumsulamid nagu 6061 ja 7075 kasutatakse paljudes asjades, kuna need on tugevad, kuid kerged.

● 6061 kasutatakse sageli selliste asjade valmistamiseks nagu alumiiniumtorud või raamid, kuna seda on lihtne kujundada ja omavahel ühineda.

● 7075 kasutatakse siis, kui vajate midagi tõeliselt tugevat, näiteks osad lennukitele või jalgratastele, mis lähevad tõesti kiiresti.

● Ehkki nad on mõlemad alumiiniumist, on neil erinevad koostisosad, mis muudavad need erinevate töökohtade jaoks heaks.

Järeldus

Kui vaatame alumiiniumi 6061 versus alumiinium 7075, on mõned olulised punktid, mida tuleb meelde jätta. 6061 sulam on tuntud oma mitmekülgsuse poolest. See sisaldab magneesiumi ja räni ning pakub head korrosioonikindlust ja keevitatavust. See teeb sellest paljudel ärilistel eesmärkidel.

Teisest küljest on alumiinium 7075 palju tugevam. See on kuumtöödeldud ja sisaldab rohkem tsinki. See annab sellele suurema tõmbetugevuse, mistõttu kasutatakse seda sageli lennunduse ja muudes kõrgpingerakendustes. Sellega on aga natuke raskem töötada. Selle masinad on madalamad ja see pole nii hea keevitamiseks.

Parimad tavad õige alumiiniumisulami valimisel

Kui otsustate vahemikus 6061–7075, mõelge nendele punktidele:

1. Rakendused: milleks te metalli kasutate? Kui see on mõeldud konstruktsioonimaterjalidele, mis peavad olema tugevad, võib olla parim 7075. Kui see on mõeldud ekstrusiooniprojektide või kujundamist vajavate esemete jaoks, võiks 6061 olla parem.

2. Eelarve: sageli on 6061 odavam. Kui teie eelarve on kitsas, võib see mõjutada teie sulami valikut.

3. Valmistamise kaalutlused: kui teie projekt hõlmab palju alumiiniumist töötlemist, näiteks CNC-töötlemist või 5-teljelist täppismasinat, peate arvestama metalli hinnete töötlemisega. 6061 pakub üldiselt paremat töödelda.

4. Mehaanilised omadused: peate vaatama tugevuse ja kaalu suhet, saagikuse tugevust ja kõvadust. 7075 võidab üldiselt tugevuse, kuid 6061 on elastsemalt.

5. Keemiline koostis: sulami koostis mõjutab metallide omadusi. 7075 -l on rohkem vaske ja tsinki, samas kui 6061 -l on rohkem räni ja magneesiumi.

6. korrosioonikindlus: kui metall puutub elementidega kokku, on korrosioonikindlus võtmetähtsusega. 6061 -l on looduslik oksiidikiht, mis kaitseb seda, muutes selle välistingimustes kasutamiseks heaks valikuks.

7. Kuumtöötlus: 7075 võib leida 7075 T6 -vormingus, mis on täielikult töödeldud ja tuntud selle kasutamise poolest lennukiklassi rakendustes. 6061 saab ka kuumtöötleda, kuid see on saadaval ka lõõmutatud seisundis, pakkudes suuremat moodustatavust.

Mõelge alati oma projekti konkreetsetele vajadustele. Igal sulamil on oma ainulaadne atribuutide komplekt. Sulami hinnete, füüsiliste omaduste ja mehaaniliste omaduste mõistmine aitab teil teha teadliku otsuse.