Kas olete kunagi mõelnud, kui täpsed plastosad sellise täpsusega valmistatakse? Saladus peitub süstimisvormimisosas. See ülioluline komponent tagab sula plastiku voolamise sujuvalt masina tünnist vormi. Ilma selleta oleks vormitud toodetes järjepideva kvaliteedi saavutamine võimatu.

Selles põhjalikus juhendis sukeldume sügavale süstimisvormimisvormide maailma. Saate teada nende erinevat tüüpi, võtmeomadusi, ühiseid puudusi ja hooldus parimaid tavasid.

Süstimisvormimispihuste üldine kasutuselevõtt

Süstevormimispihustid on sulatatud plasti kujundamise ja suunamise võtmeks masinast vormi. Kuid mitte kõik pihustid pole võrdsed. Eelkõige paistab silma üks tüüp oma paindlikkuse ja tõhususe poolest - moodul süstimisvormimispihustid.

Millised on modulaarsed süstimisvormimispihustid?

Moodulühisid on konstrueeritud mitme vahetatava osaga. Need osad võimaldavad otsikul hõlpsalt ühendada erinevaid masinaid ja vorme. Erinevalt üheosaliste pihustitega, mis on piiratud ühe seadistusega, pakuvad moodulkujundused palju mitmekülgsemat.

Moodulkujunduste peamised eelised

Paindlikkus: düüsi korpus võib töötada mitme süstimise tünni ja vormide abil, vahetades lihtsalt komponendid välja.

Kuluefektiivne: moodulpihustid säästavad pikaajaliste kuludega, kuna asendate ainult üksikud osad kogu otsiku asemel.

Kohandatavus: düüsi iga osa saab kohandada vastavalt konkreetsetele masina- ja hallitusnõuetele. See kohanemisvõime tagab ühilduvuse mitmesuguste tootmisseadetega.

Kuidas modulaarsed pihustid toimivad

Düüsi tagumine ots ühendatakse sissepritsevarrega ja esiosa liidesed hallituse vedrude puksiga. Saate neid sektsioone hõlpsalt vahetada, et mahutada erinevaid masinaid ja vorme, muutes need ideaalse sobivaks dünaamiliseks tootmiskeskkonnaks.

Moodulpihustite kasutamisega naudivad tootjad masinate või vormide vahetamisel sujuvamat toimingut ja vähendatud seisakuid. See on nutikas valik ettevõtetele, kes soovivad oma tootmisliine optimeerida.

Süstimisvormimispihustite tüübid

Süstimisvormimispihustid on erineva kujundusega, millest igaüks sobib erinevate rakenduste ja nõuete jaoks. Uurime mõnda kõige tavalisemat tüüpi, mida tänapäeval tööstuses kasutatakse.

Ekraaniotsiku filtrid

Mis on ekraan-pakkide düüsifilter?

Ekraanipakkide düüside filtrid on lihtsad, kuid tõhusad vahendid sulade plastvool saasteainete hõivamiseks. Kui plast voolab läbi otsiku, läbib see väikeste aukudega metallketta. Need augud filtreerivad osakesi, mis võivad muidu vormi kahjustada või mõjutada toote kvaliteeti.

Funktsioon: nad püüavad saasteaineid sulatada, tagades puhtama tootmise.

Eelised: ekraanipakifiltrid on odavad ja nende disainilahendused, mis muudavad need hõlpsaks paigaldatavaks ja kasutamiseks.

Ekraanipihuste puudused

Rõhu langus: filtri väikesed augud loovad takistuse, põhjustades voolu märgatava rõhulanguse, mis võib mõjutada sissepritseprotsessi.

Sagedane puhastamine: saasteainete kogunedes ummistavad nad augud, vähendades voolu veelgi. See nõuab regulaarset puhastamist, mis võib tootmist katkestada.

Pilude pihustid (servafiltri pihustid)

Mis on lõhefiltri sissepritsevormimisotsik?

Lünnikfiltrid, mida tuntakse ka kui servafiltrid, lahendavad rõhulanguse probleemi, pakkudes suuremat voolupinda. Selle asemel, et sundida plastikut läbi pisikeste aukude, suunavad need pusled soonte vahel õhukeste seinte vahel. See disain filtreerib sulama väiksema vastupanuga tõhusamalt.

Kujundus: need tagavad suurema voolupinna, vähendades rõhu langust võrreldes ekraanipihustidega.

Miks see on parem: need võimaldavad sulada läbi laiemate lünkade, mille tulemuseks on vähem surve kogunemist ja sujuvamat voolu.

Lõhefilterite eelised

Pikem puhastusvahendite vahel: kuna lüngad on laiemad, võib rohkem saasteaineid lõksu jääda, ilma et see mõjutaks kohe jõudlust.

Madalam rõhu tõus: isegi saasteainete kogunedes aitab suurem voolupind säilitada madalamat rõhku, pikendades tööaega.

Pihustite segamine

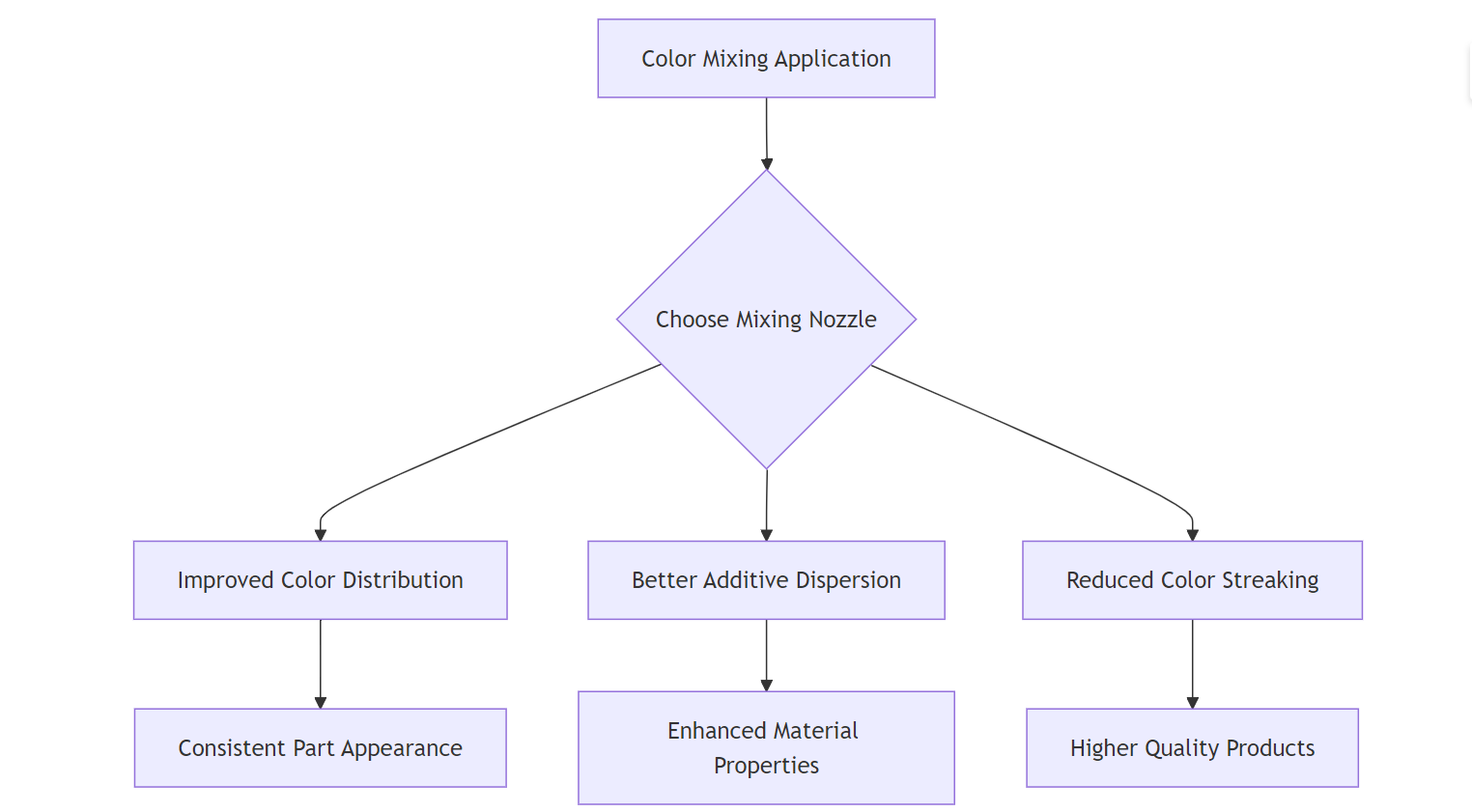

Millised segavad pihustid süstevormimisel?

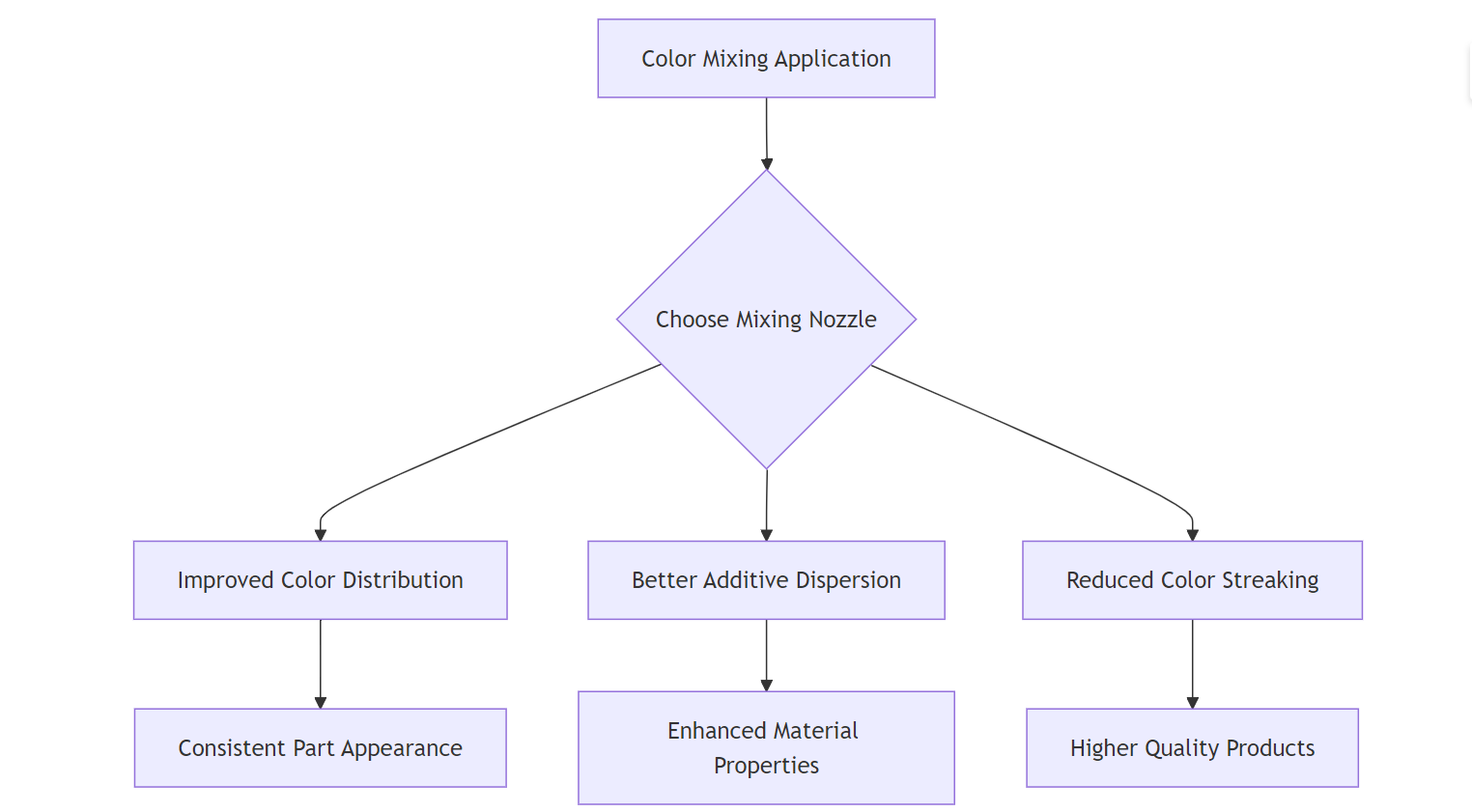

Pihuse segamine tagab, et lisandid, näiteks värvused, jaotatakse ühtlaselt sula plastist. Need segavad materjali, kui see läbib otsiku, luues homogeense segu, mis parandab lõpptoote kvaliteeti.

Segamispihuste tüübid

Pihuste segamise eelised

Temperatuuri parem hajutamine: pidevalt sulamist aitavad need düüse tasakaalustada temperatuuride erinevusi materjalis.

Vähendatud nihkepinge: kolmekordse toimega düüsid vähendavad tundlike materjalide, näiteks PET, stressi, mis võib suure nihke all laguneda.

Väljalülituspihustid

Millised on süstimisvormimisel väljalülituspihustid?

Väljalülituspihustid on mõeldud sulaplasti voolamise peatamiseks laskude vahel, takistades tilkumist või leket. Need pihustid on hädavajalikud mitme laskumisega vormimisrakendustes, kus täpne kontroll sula üle on ülioluline.

Kuidas väljalülituspihused toimivad

Automaatne väljalülitus: paljud kaasaegsed pihustid kasutavad kevadiseid süsteeme, mis avanevad või sulguvad automaatselt rõhu põhjal. See tagab ohutuse ja järjepidevuse ilma käsitsi sekkumiseta.

Turvaomadused: sisseehitatud mehhanismid takistavad ülerõhku, vähendades masina seisaku korral kahjustuste või ohtlike olukordade riski.

Süstimisvormimispihuste ja lahenduste levinud probleemid

Düüsi leke

Mis põhjustab düüsi lekkeid?

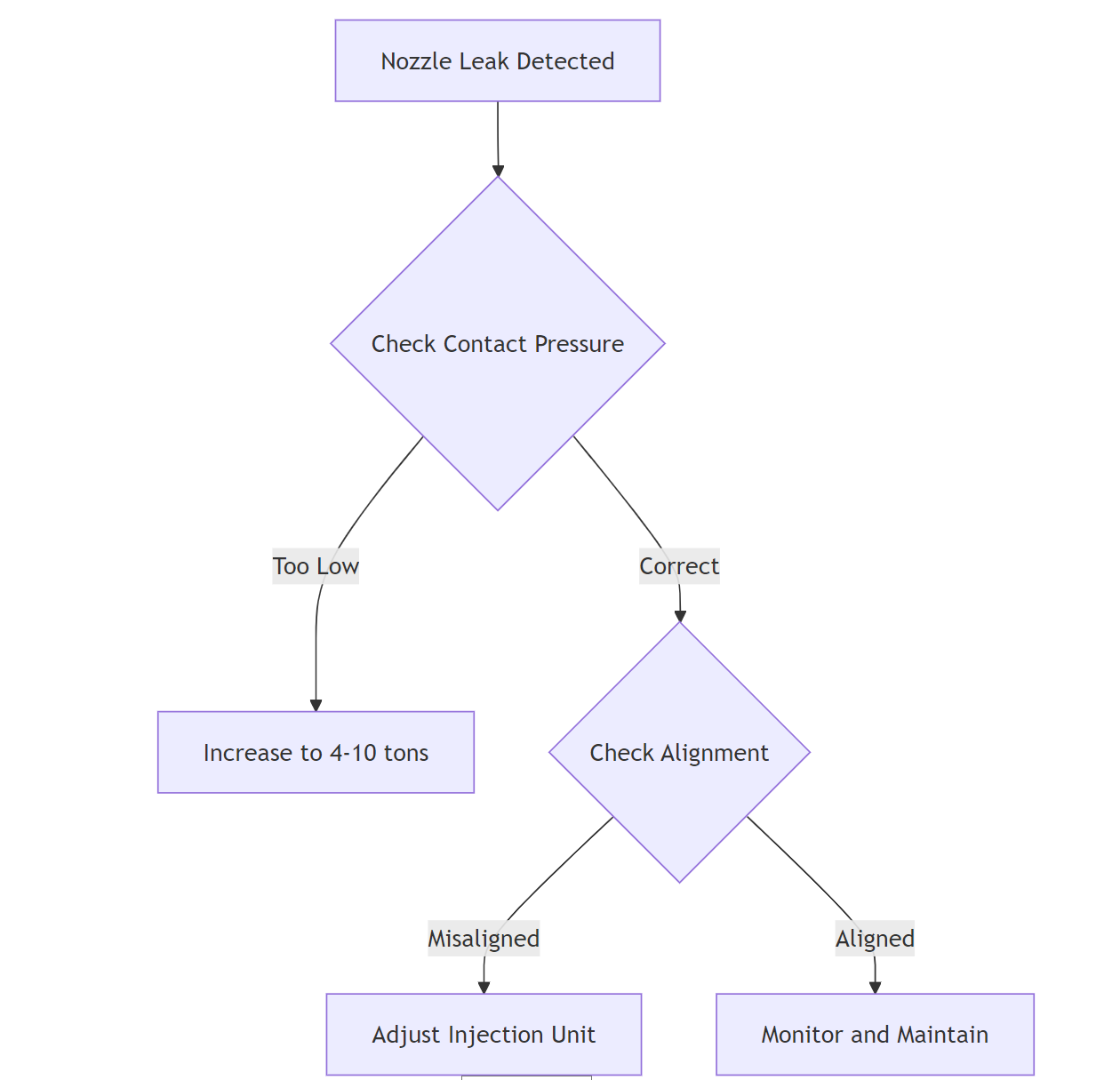

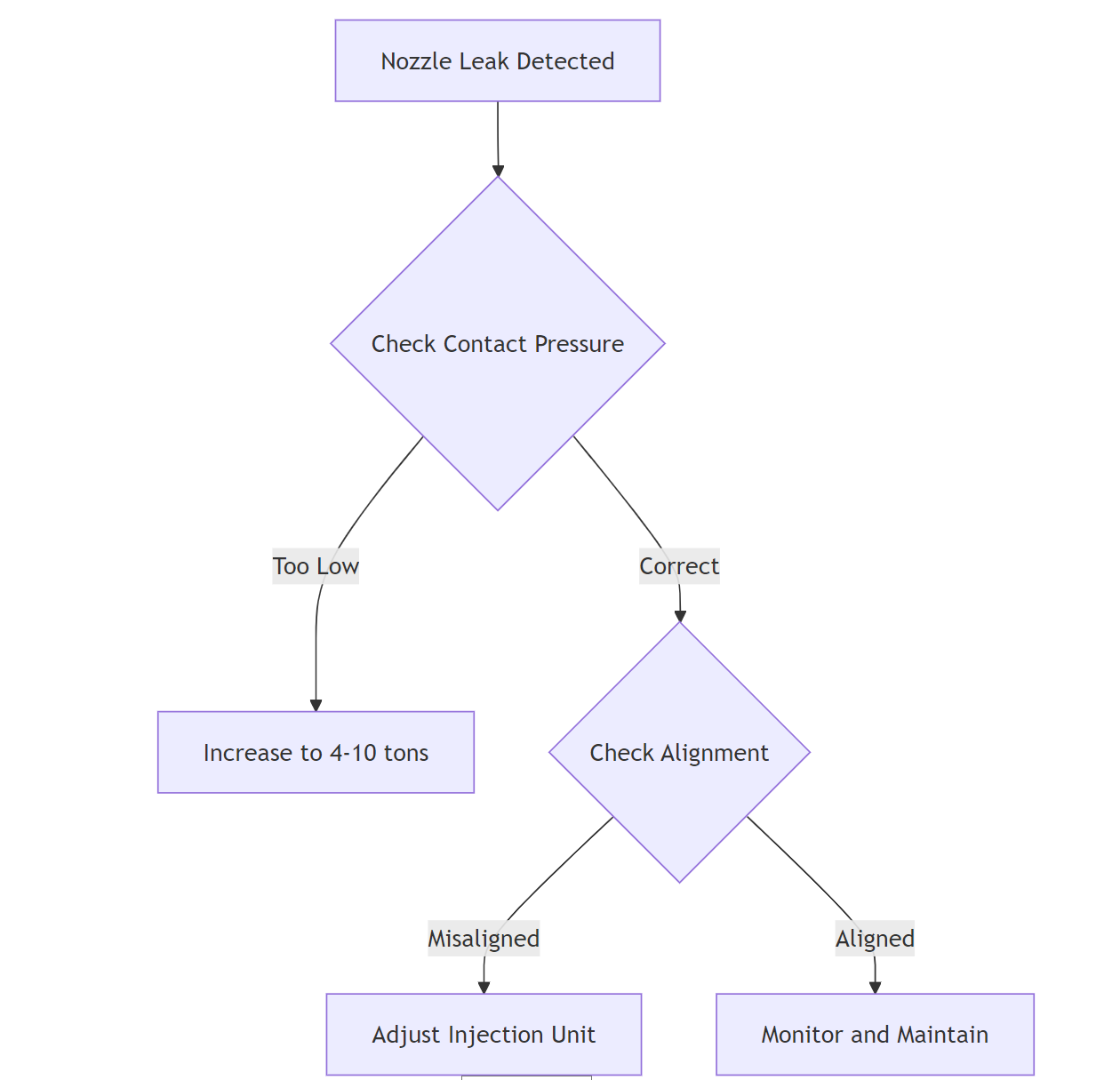

Madal kontaktrõhk : kui otsik ei tihenda piisavalt tihedalt vedrude pukside vastu, siis hädad.

Vastavus : kui süstimisüksus ja vedrude puks pole ideaalselt sünkroonis, juhtuvad lekked kindlasti.

Lahendused düüsi lekkimiseks

Valige see surve : eesmärk on 4-10 tonni kontaktrõhku. See on tahke pitseri magus koht.

Kontrollige joondust : veenduge, et teie otsik ja sprue sobiks ideaalselt. See on nagu tants - nad peavad koos liikuma.

Siin on kiire visuaali, mis aitab teid välja:

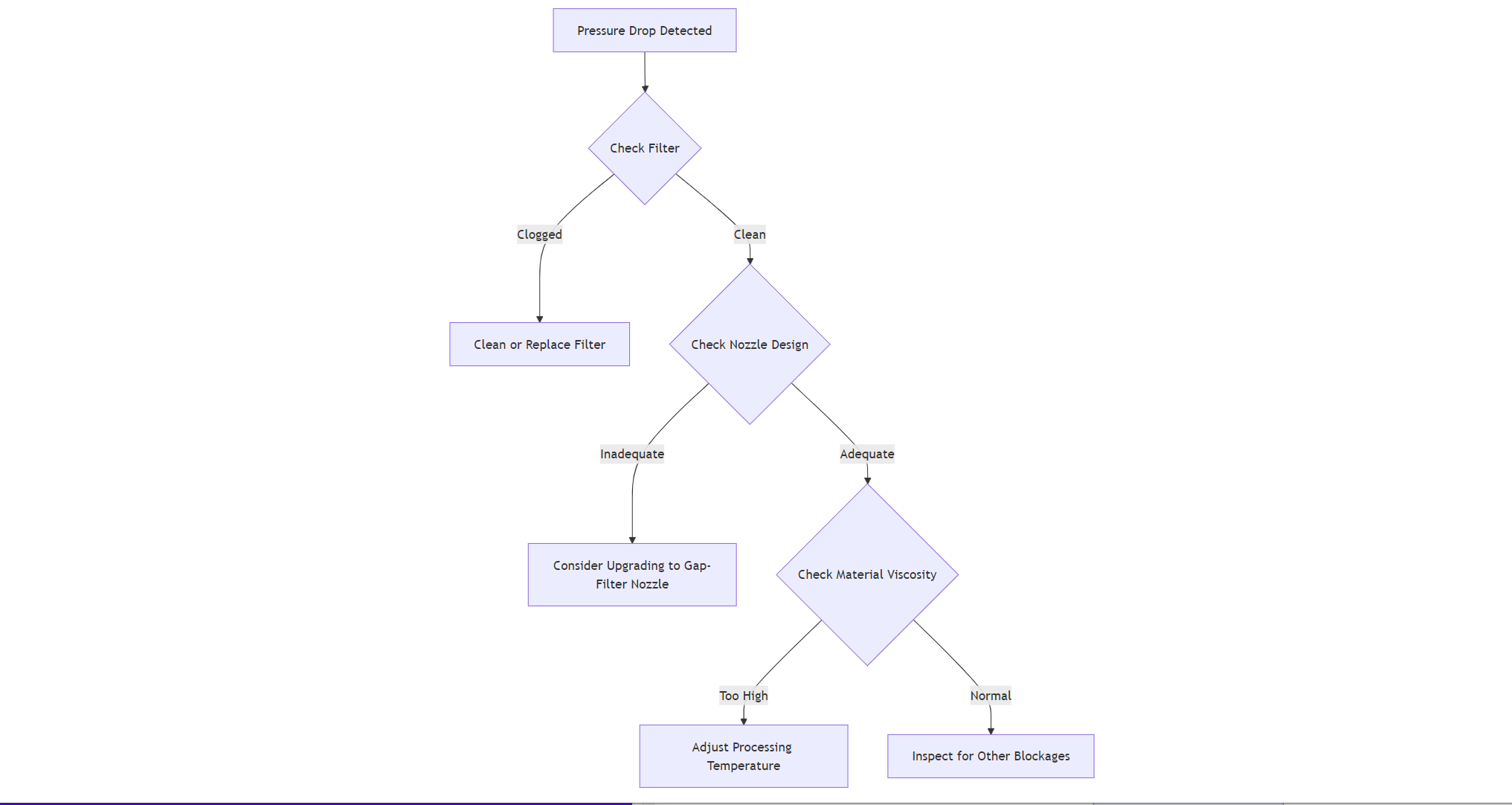

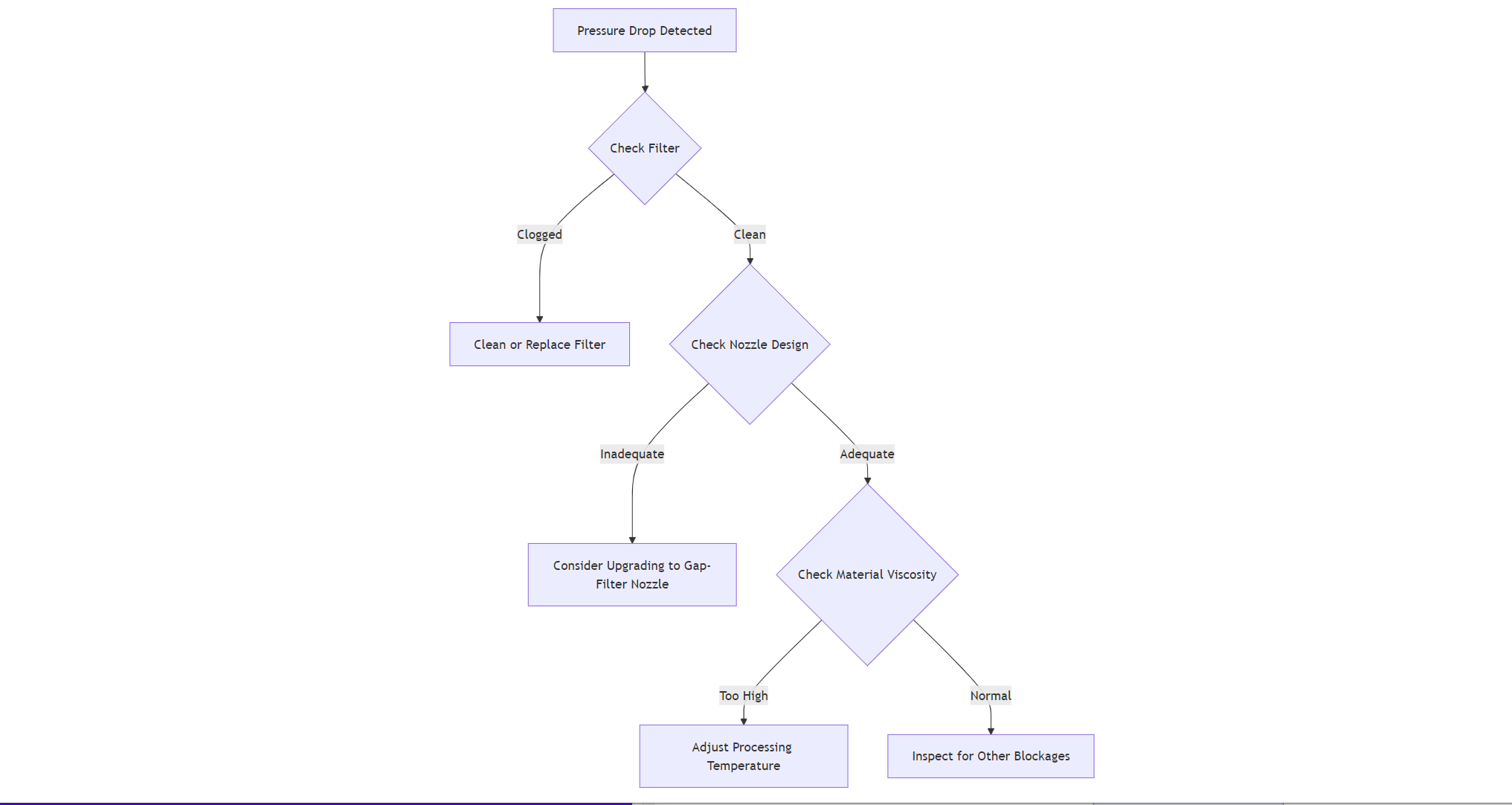

Rõhu langus sissepritsevormides pihustid

Rõhulakk võib teie peale hiilida. See on nagu proovimine pisikese põhu läbi paksu piimakokteili juua. Pole lõbus, eks?

Miks ilmneb rõhu langus?

Süüdlased on sageli:

Kuidas vähendada rõhulangust

Uuendage oma riistvara : kaaluge ekraanipakilt lühefiltri pihustitele üleminekut. Nad on nagu maantee avamine, et teie plast läbi voolata.

Hoidke see puhas : tavaline hooldus on võtmetähtsusega. Mõelge sellele kui düüsi spaapäeva andmisele - see tänab teid parema jõudlusega.

Düüsi otsakahjustus

Mis põhjustab düüsi otsa kahjustusi?

See kahju võib avalduda järgmiselt:

Moonutus

Tuuleharjad

Guuged

Kuidas vältida ja kinnitada düüsi otsa kahjustusi

Hoidke hoolduse tippu : regulaarsed kontrollid võivad probleeme saada enne, kui need muutuvad suurteks probleemideks.

Hoidke asjad joondatud : korralikult joondatud sprue ja düüsi ots vähendab tarbetut kulumist.

Tea, millal hüvasti jätta : mõnikord on parim valik asendamine. Ärge kartke kahjustatud komponente välja vahetada.

Siin on käepärane tabel, mis aitab teil jälgida düüsi otsa seisundit:

| tingimusoiming | vajalik |

| Väiksem kulumine | Tähelepanelikult jälgida |

| Nähtav moonutamine | Asendamise plaan |

| Burrs või Gouges | Viivitamatu asendamine |

Neid näpunäiteid silmas pidades saate sujuva süstevormimise operatsioonideni hästi hakkama. Pidage meeles, et väike ennetav hooldus on teie diigid õnnelikuna hoidmisel ja teie lavastuses sujuvalt voolav.

Kuidas valida oma rakenduse jaoks õige süstimisvormimisotsa

Peamised kaalutlused otsiku valimisel

Düüsi valimisel on meeles pidada kolm peamist tegurit. Need aitavad teil oma võimalusi kitsendada ja leiavad teie vajadustele kõige paremini sobivaid.

Materjali ühilduvus

Vormimise tüüp mängib düüsi valimisel suurt rolli. Erinevatel materjalidel on ainulaadsed omadused, mis nõuavad konkreetseid otsiku kujundamist.

Kõrgtemperatuuriliste plastide nagu Peek jaoks kaaluge kuumakindlatest sulamitest valmistatud pihustid.

Kiududega tugevdatud materjalid võivad vajada rohkem kulumiskindlaid otsikuid.

Valige nihketundlike materjalidega töötades pihustid, mis minimeerivad nihkepinget.

Masin ja hallituse ühilduvus

Oma masina ja hallituse ideaalselt sobivate düüsi ja hallituse jaoks on ülioluline tagada. See on nagu mõistatus - iga tükk peab mahtuma just õigesti.

Kontrollige düüsi lõime spetsifikatsioone, et see vastaks teie süstevormimismasinale.

Veenduge, et düüsi otsa raadius sobiks lekke vältimiseks vedrude puksidega.

Suuremat paindlikkust kaaluge mooduljaotuse kujundamist.

Vooluomadused

Erinevad otsiku kujundused mõjutavad sulavoolu ja rõhku ainulaadsel viisil. Nende omaduste mõistmine aitab teil vormimisprotsessi optimeerida.

Siin on tavaliste düüside tüüpide ja nende vooluomaduste kiire võrdlus:

| Düüsi tüüpi | vooluomadus | kõige parem |

| Standard | Mõõdukas vool, mõõdukas rõhu langus | Üldotstarbeline eesmärk |

| Vabavool | Suur vool, madala rõhu langus | Suured osad, kiired tsüklid |

| Segamine | Täiustatud materjali homogeniseerimine | Värvimuutused, lisandid |

| Väljalülitus | Kontrollitud vool hoiab ära uppumise | Mitme laske vormimine |

Rakenduse põhjal otsiku valimine

Ülitäpse vormi jaoks

Täpsete osade tootmisel on võtmetähtsusega järjepidev vool ja rõhk. See on nagu orkestri läbiviimine - iga element peab olema täiuslikus harmoonias.

Valige täpse temperatuurikontrolliga pihustid.

Mõelge sulamiskvaliteedi tagamiseks sisseehitatud filtritega.

Mõõtmete stabiilsuse säilitamiseks hinnake rõhu järjepidevust.

Värvide segamiseks ja lisandite jaoks

Kui töötate värvikontsentraatide või muude lisaainetega, võib düüside segamine olla teie parim panus. Nad on nagu miniatuursed segud, tagades ühtlase hajumise.

Kõrge temperatuuriga vormimiseks

Kõrgtemperatuuriga vormimine on nagu vulkaanis keetmine. Te vajate seadmeid, mis võivad seista äärmuslikes tingimustes.

Valige soojuskindlate komponentidega pihustid, näiteks spetsiaalsed sulamid või keraamilised voodrid.

Veenduge, et düüs tagab materjali halvenemise vältimiseks hea temperatuuri ühtluse.

Mõelge täiendavate jahutusfunktsioonidega otsiku kujundusele.

Süstimise vormimise pihustite hooldus ja tõrkeotsing

Regulaarsed hooldusnõuanded süstimisvormimispihuste jaoks

Puhastamine ja kontrollimine

Teie pihustide regulaarne puhastamine ja kontrollimine on nagu teie auto häälestamine. See hoiab kõik sujuvalt ja aitab teil potentsiaalseid probleeme saavutada enne, kui need muutuvad peamisteks probleemideks.

Ekraani- ja lõhefiltri düüside jaoks:

Enne puhastamist jahutage otsikut.

Lahistage hoolikalt lahti, märkides komponentide järjekorda.

Jäägi eemaldamiseks kasutage messingist pintslit või spetsiaalset puhastuslahust.

Kontrollige filtri elemente kahjustuste või liigse kulumise osas.

Puhastage või asendage vajadusel filterielemendid.

Siin on käepärane puhastusgraafik, mis hoiab oma düüse suurepärases seisukorras:

| tootmismaht | soovitatav puhastusvahemik |

| Madal | Iga 2-3 kuu tagant |

| Vahend | Igakuine |

| Kõrge | Kaks korda nädalas või nädalas |

Kulumise ärahoidmine

Väike ennetamine on teie pihuste elu pikendamisel pikk tee. Mõelge sellele kui neile TLC -le.

Kontrollige düüsi näpunäiteid regulaarselt kulumise või kahjustuste jaoks.

Kontrollige düüsi ja vedrude pukside joondamist sageli.

Määrige liikuvad osad vastavalt tootja spetsifikatsioonidele.

Jälgige töötemperatuure, et vältida ülekuumenemist.

Pro näpunäide: hoidke hoolduslogi. See aitab teil jälgida kulumisharjumusi ja ennustada, millal võib vajada asendamist.

Ühiste düüsi probleemide tõrkeotsing

Isegi parima hoolduse korral võivad probleemid ikkagi kärpida. Vaatame, kuidas lahendada mõnda levinud probleemi.

Rõhulanguse tõrkeotsing

Kas teil on survelangust? See on nagu õhukese õlgede kaudu paksu piimakokteili juua. Siit saate teada, kuidas probleemi tuvastada ja lahendada:

Alustuseks kontrollige oma otsikufiltrit. Kas see on ummistunud?

Kui filter on puhas, vaadake oma düüsi kujundust. Kas see sobib teie materjalile?

Kaaluge parema voolu ja väiksema rõhu languse saamiseks lõhefiltri otsiku uuendamist.

Kontrollige oma materjali viskoossust. Võimalik, et peate töötlemise temperatuure kohandama.

Düüsi lekete kinnitamine

Düüsilekked võivad olla räpased ja raiskavad. Siit saate teada, kuidas neid oma radadel peatada:

Kontrollige kontaktrõhku düüsi ja Sprue Bushi vahel.

Kontrollige, kas düüsi ots ja katteks puks.

Kui märkate kahjustusi, asendage kahjustatud komponendid.

Veenduge süsteüksuse ja vedrude pukside nõuetekohane joondamine.

Väike leke võib kontrollimata jätmise korral muutuda suureks probleemiks. Ärge kartke seda kohe lahendada.

Süstimisvormimispihuste uuendused ja edusammud

Süstevormimise maailm areneb pidevalt, tõhususe ja toote kvaliteedi parandamiseks on välja kujunenud uued tehnoloogiad. Uurime mõnda põnevat uuendusi düüsi kujundamisel, mis revolutsiooniliselt tööstusele revolutsiooniliselt.

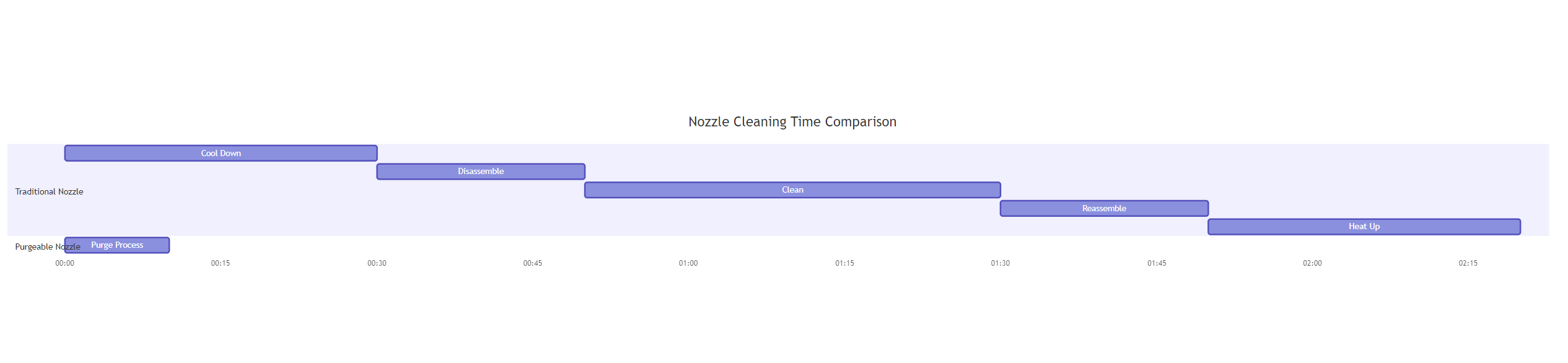

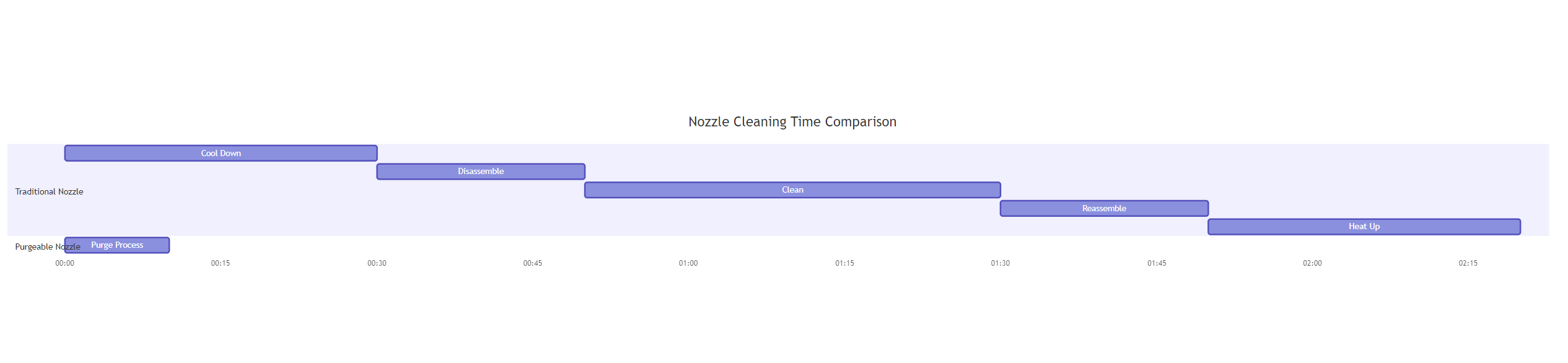

Puhastatavad düüsi filtrid

Mis on puhastatavad pihustid?

Kujutage ette isepuhastuvat ahi, kuid teie süstevormimisotsiku jaoks. See on põhimõtteliselt see, mis puudutab pihustid. Need võimaldavad puhastada ilma lahtivõtmise vajaduseta, säästes aega ja vähendades hoolduse ajal kahjustuste riski.

Siit saate teada, kuidas nad töötavad:

Düüsi ots on mõeldud pisut edasi liikumiseks.

See liikumine loob ümbersõidukanali.

Puhastades sunnitakse saasteained selle kanali kaudu välja.

Düüsi puhastatakse ilma, et teda kunagi lahti võetaks.

Puhastatavate pihuste eelised

Minimeeritud seisakuid : traditsiooniliste pihustidega võib puhastamine võtta tunde. Puhastatavad pihustid lõikasid selle minutiks.

Suurenenud tootmise efektiivsus : tsüklite kiire puhastamine tähendab tegeliku tootmise jaoks rohkem aega.

Vähendatud kahjustuste oht : vähem käitlemist puhastamise ajal tähendab vähem juhuslikke kahjustusi.

Parem materjali järjepidevus : sagedane, lihtne puhastamine viib parema kvaliteedikontrolli.

Visualiseerime aja kokkuhoiu:

Düüsi filtreerimise edusammud

Kuidas uued filtritehnoloogiad parandavad tõhusust

Kaasaegne düüsi filtreerimine on seotud tasakaaluga - saasteainete hõivamine ilma voolu ohverdamata. Uued kujundused muudavad selle tasakaalustamise toimingu lihtsamaks kui kunagi varem.

Lünkafiltrid: survelangused kangelased

Gap -filtrid, tuntud ka kui Edge Filters, muudavad mängu. Nad on nagu düüsimaailma ülivõimalused, võimaldades paremat voolu väiksema rõhulangusega.

Siin on põhjus, miks nad on nii tõhusad:

Suurem filtreerimispiirkond võrreldes traditsiooniliste ekraanipakkidega

Sulavood üle õhukeste ribide, mitte pisikeste aukude asemel

Saasteained on lõksus, piiramata voolu märkimisväärselt

Tulemus? Saate puhtama materjali, millel on väiksem rõhukaotus. See on win-win!

Rohkem saastumist käsitledes

Kaasaegsed filtrid ei tähenda ainult rõhulanguse vähendamist. Samuti saavad nad paremini saastumise käitleda:

Suurenenud mustuse hoidmise võimsus

Pikemad intervallid puhastamise vahel

Väikeste osakeste parem säilitamine

Võrdleme traditsiooniliste ekraanipakkide moodsate lõhefiltritega:

| funktsiooni | ekraanipaketi | pilu filter |

| Filtreerimispiirkond | Piiratud | Ulatuslik |

| Rõhu langus | Kõrge | Madal |

| Saasteainete võimsus | Madal | Kõrge |

| Puhastussagedus | Sageli | Harvem |

Järeldus

Õige otsiku valimine on optimaalse süstevormimise jõudluse jaoks ülioluline. See mõjutab materjali voogu, osa kvaliteeti ja tootmise tõhusust. Regulaarne hooldus pikendab düüsi tööaega ja tagab järjepideva väljundi. Puhastage ja kontrollige pihuseid sageli probleemide vältimiseks. Süstimisvormimispihuste tulevik näib paljutõotav. Me võime oodata edusamme filtreerimise, segamise ja väljalülitusmehhanismide osas. Need uuendused parandavad tõenäoliselt tõhusust ja toodete kvaliteeti, vähendades samal ajal seisakuid ja materiaalseid jäätmeid.

KKK -d süstimisvormimispihustite kohta

1. Mis on süstimisvormimisotsik?

Sissepritsevormi otsik suunab sulaplasti voolu masina tünnist vormi, tagades osade tõhusa ja täpse tootmise.

2. Kuidas valida oma rakenduse jaoks õige otsik?

Valige materjali ühilduvuse, masina ja hallituse spetsifikatsioonide ning vooluomaduste põhjal. Tõhususe tagamiseks on oluline sobitada düüsi plasttüübi ja tootmisvajadustega.

3. Mis vahe on ekraanikomplekti ja lõhefiltri pihustite vahel?

Ekraanipihustid kasutavad saasteainete filtreerimiseks aukudega metallkettaid, lünkade filtri pihustid pakuvad suuremaid voolupiirkondi, vähendades rõhu langusi ja võimaldades pikemat kasutamist puhastamise vahel.

4. Miks lekib minu süstimisvormimisohur?

Lekked tekivad sageli madala kontaktrõhu tõttu düüsi ja vedrude puksi või valesti paigutamise vahel. Rõhu reguleerimine ja nõuetekohase joondamise kontrollimine võib selle lahendada.

5. Kuidas ma saan vältida rõhu langusi düüsi?

Lülitage rõhulanguse vähendamiseks pihusti pihustitele. Ekraaniga filtrite regulaarne puhastamine aitab säilitada ka järjepidevat survet.

6. Kui sageli tuleks süstimisvormimispihustid puhastada?

Ekraanipihustid tuleks pärast igat jooksu puhastada, samal ajal kui pihusti pihustid võivad puhastuse vahel kauem minna, sõltuvalt saastumise tasemest.

7. Milliseid edusamme võime oodata süstimisvormimispihustitena?

Edasised uuendused keskenduvad tõenäoliselt paremale filtreerimisele, segamisele ja väljalülitusmehhanismidele, suurendades veelgi tootmise tõhusust ja toodete kvaliteeti .---