Пластикалық бөлшектердің осындай дәлдікпен қалай жасалғанын білесіз бе? Құпия инъекциялық қалыптау саптамасында жатыр. Бұл маңызды компонент балқытылған пластиктің пластик ағындарын машинаның бөшкесінен қалыпқа отырғызады. Онсыз, құйылған өнімдердегі дәйекті сапаға қол жеткізу мүмкін болмас еді.

Бұл жан-жақты нұсқаулықта біз инъекциялық қалыптау саңылаулары әлеміне терең енеміз. Сіз олардың әртүрлі түрлері, негізгі сипаттамалары, жалпы ақаулары және техникалық қызмет көрсету туралы білесіз.

Инъекциялық қалыптардың саптамаларын жалпы енгізу

Инъекциялық қалыптау саңылаулары - балқытылған пластиктерді машинадан қалыпқа салу және бағыттаудың кілті болып табылады. Бірақ барлық саңылаулар бірдей емес. Бір түрі, атап айтқанда, оның икемділігі мен тиімділігі - модульдік инъекцияларды қалыптастыру саңылаулары.

Модульдік инъекциялық қалыптардың саңылаулары дегеніміз не?

Модульдік саңылаулар бірнеше алмастырылатын бөліктермен жасалған. Бұл бөліктер саптаманы әртүрлі машиналарға және қалыптарға оңай қосылуға мүмкіндік береді. Бір дана саңылаулардан айырмашылығы, бір орнатумен шектелген, модульдік дизайндар әлдеқайда әмбебапты ұсынады.

Модульдік дизайнның негізгі артықшылықтары

Икемділік: саптама корпусы бірнеше айрылу баррельдерімен және қалыптармен жұмыс істей алады.

Шығындар тиімді: модульдік саңылаулар ұзақ мерзімді шығындар бойынша үнемдейді, өйткені сіз тек бүкіл саптаманың орнына жеке бөлшектерді ауыстырасыз.

Реттелімділігі: Саңылаулардың әр бөлігін нақты машинамен және қалыпқа келтіруге бейімделуі мүмкін. Бұл бейімделу өндіріс жинақтарының кең спектрімен үйлесімділікті қамтамасыз етеді.

Модульдік саңылаулар қалай жұмыс істейді

Саңылаулардың артқы жағы инъекция барреліне және көгершіннің артқы интерфейстеріне қосылады. Сіз бұл бөлімдерді әр түрлі машиналар мен қалыптарға сәйкестендіру үшін оңай ауыстыруға болады, оларды динамикалық өндіріс орталарына тамаша етеді.

Модульдік саңылауларды қолдана отырып, өндірушілерде тегіс операцияларды тыңдайды және машиналар мен қалыптарды ауыстырған кезде жұмыс уақытын азайтады. Бұл өздерінің өндірістік желілерін оңтайландыруға арналған компаниялар үшін ақылды таңдау.

Инъекциялық қалыптаудың типтері

Әр түрлі қосымшалар мен талаптарға сәйкес келетін әр түрлі дизайндағы саңылаулар әртүрлі дизайнда келеді. Бүгін салада қолданылатын кейбір кең таралған түрлерін зерттейік.

Экрандық саптаманың сүзгілері

Screen-Pack саптамасының сүзгісі қандай?

Экранға арналған саптаманың сүзгілері - балқытылған пластикалық ағындағы ластаушы заттарды алудың қарапайым, бірақ тиімді құралдары. Пластик саңылаулар арқылы ағып жатқандықтан, ол кішкене тесіктері бар металл дискіден өтеді. Бұл тесіктер қалыпқа немесе өнімнің сапасына әсер етуі мүмкін бөлшектерді сүзеді.

Функциясы: олар еріген заттарды еріген заттарды ұстайды, тазартқыш өндірісті қамтамасыз етеді.

Артықшылықтары: Экрандық бумалық сүзгілер арзан және оларды орнатуға және пайдалануға мүмкіндік беретін түзу дизайнға ие.

Экрандық саңылаулардың кемшіліктері

Қысымның төмендеуі: Сүзгідегі кішкене тесіктер қарсылық тудырады, ағынның өзгеруіне әкеледі, бұл инъекция процесіне әсер ете алады.

Жиі тазалау: Ластаушы заттар жинағандықтан, олар ағынды қысқарту, одан да азаяды. Бұл өндірісті үзуге болатын тұрақты тазалау қажет.

Gap-сүзгі саңылаулары (жиек сүзгі саңылаулары)

Сүзгі инъекциялық қозғалтқыш саптамасы дегеніміз не?

GAP-сүзгі саңылаулары, сонымен қатар жиек сүзгілері деп аталған, үлкен ағын аймағын ұсыну арқылы қысымның төмендеуін шешіңіз. Пластмассаны ұсақ тесіктер арқылы мәжбүрлеудің орнына, бұл саңылаулар ойықтар арасындағы жұқа қабырғалармен еріген. Бұл дизайн еріді аз қарсыласпен тиімді сүзеді.

Дизайн: олар экрандық саңылаулармен салыстырғанда қысымның төмендеуін азайтады.

Неліктен бұл жақсы: олар еріген балқыма алшақтықтар арқылы саяхаттауға мүмкіндік береді, олар аз қысымның пайда болуына және тегіс ағынға әкеледі.

Gap-сүзгі саңылауларының артықшылықтары

Тазалау арасында ұзағырақ: олқылықтар неғұрлым кең болғандықтан, ластаушы заттарды өнімділікке бірден алуға болмайды.

Төменгі қысымның жоғарылауы: ластаушы заттар жинақталған кезде де, үлкен ағын аймағы жұмыс уақытын ұзартуға көмектеседі.

Саңылауларды араластыру

Инъекциялық қалыпта саңылаулар дегеніміз не?

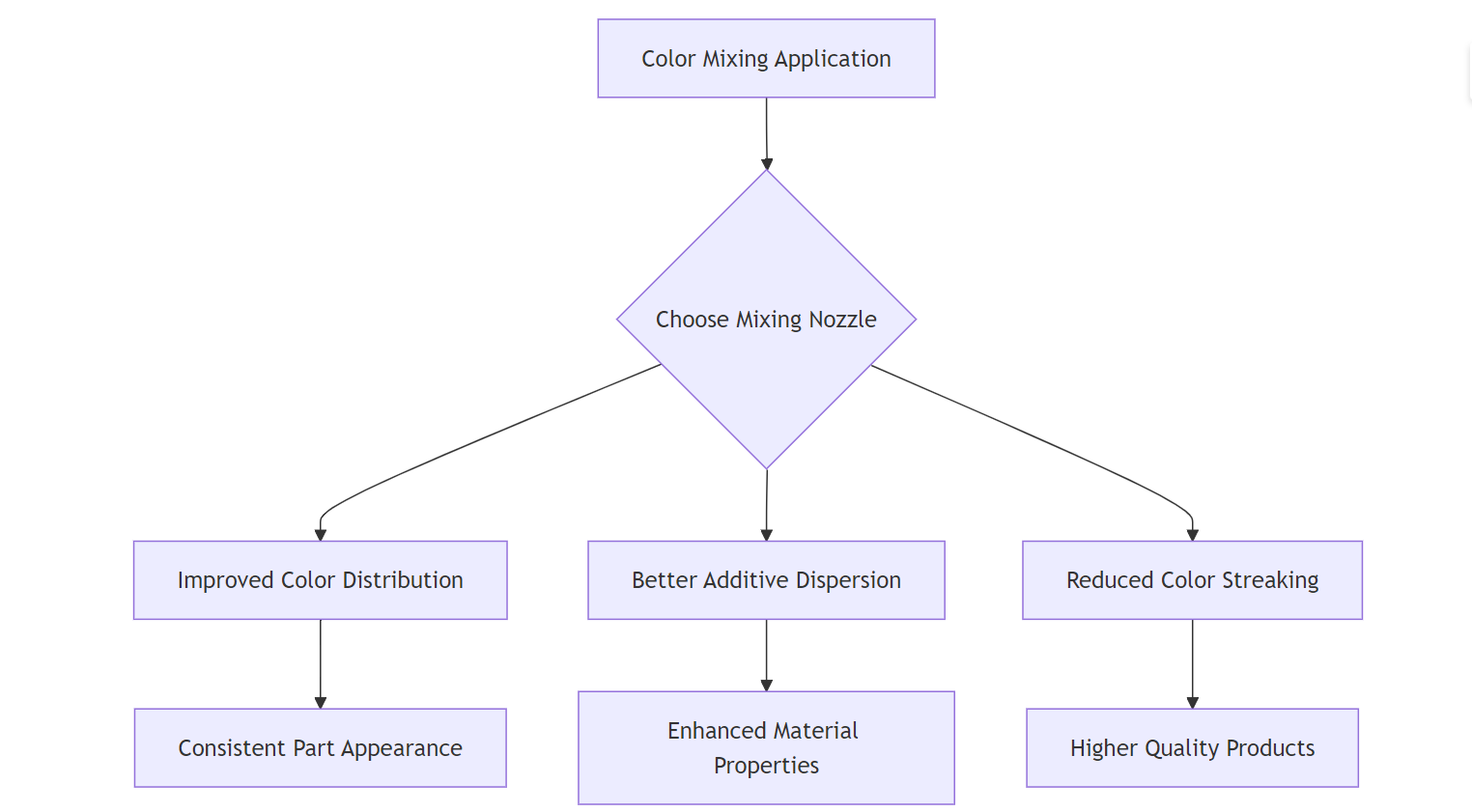

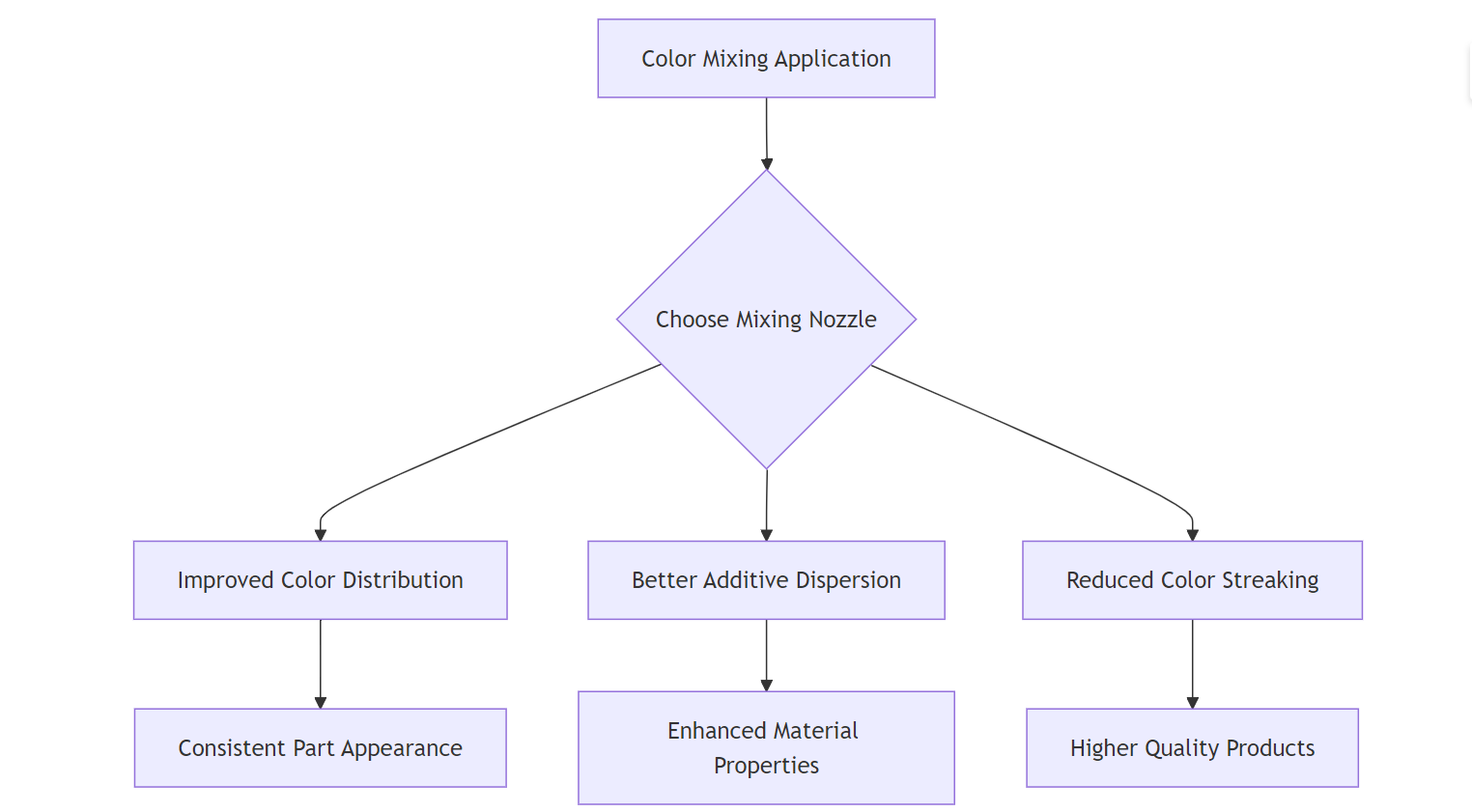

Саңылауларды араластыра отырып, бояғыштар, мысалы, бояғыштар, мысалы, түрлі-түсті пластикке таратылады. Олар материалды саптамадан өткізіп, қорытынды өнімнің сапасын жақсартатын біртекті қоспаны жасайтын етіп араластырады.

Саңылаулардың түрлері

Саңылауларды араластырудың артықшылықтары

Температураның жақсырақ дисперсиясы: ерітінділерді үнемі қозғалтып, бұл сазметтер материалдағы температураның өзгеруіне көмектеседі.

Қысқартылған ығысу стрессі: Үш әрекетке арналған саңылаулар үй жануарлары сияқты сезімтал материалдарға стрессті азайтады, олар жоғары ығысудан тұрады.

Саңылаулар

Инъекциялық қалыптардағы саңылаулар қандай?

Саңылаулар саңылаулар балқытылған пластиктің ағынын кадрлар арасында тоқтатуға арналған, ал сулену немесе ағып кетуінің алдын алу. Бұл саңылаулар балқыманы бақылаудың дәлелі маңызды болған жағдайда көп түсірілім қосымшаларында өте маңызды.

Механизмдер: Олар саптаманы, допты немесе пышақтарды пайдаланып, саптаманы жауып, балқыма ағынын тоқтатады.

Саңылаулар қалай жұмыс істейді

Автоматты түрде өшіру: Көптеген заманауи сазметтер қысымға негізделген автоматты түрде ашылатын немесе жабылатын серіппелі жүйелерді пайдаланады. Бұл қауіпсіздік пен сәйкестікті қолмен араласуды қамтамасыз етеді.

Қауіпсіздік ерекшеліктері: кірістірілген механизмдер артық қысымның алдын алады, машинаның жұмыс істемеуі жағдайында зақымдану қаупін немесе қауіпті жағдайлар туындау қаупін азайтады.

Инъекциялық қалыптау саңылаулары мен шешімдері бар жалпы проблемалар

Саптаманың ағуы

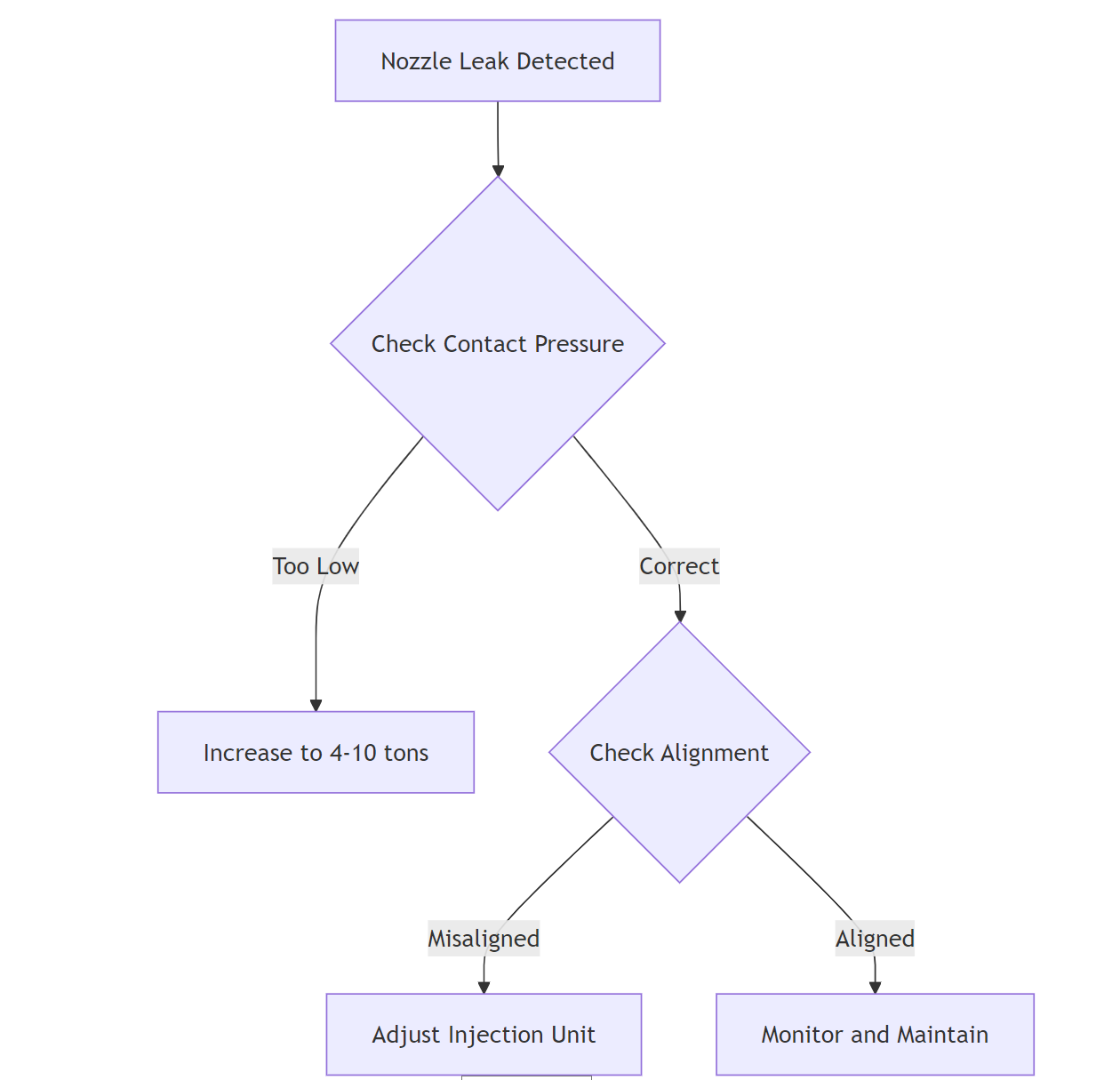

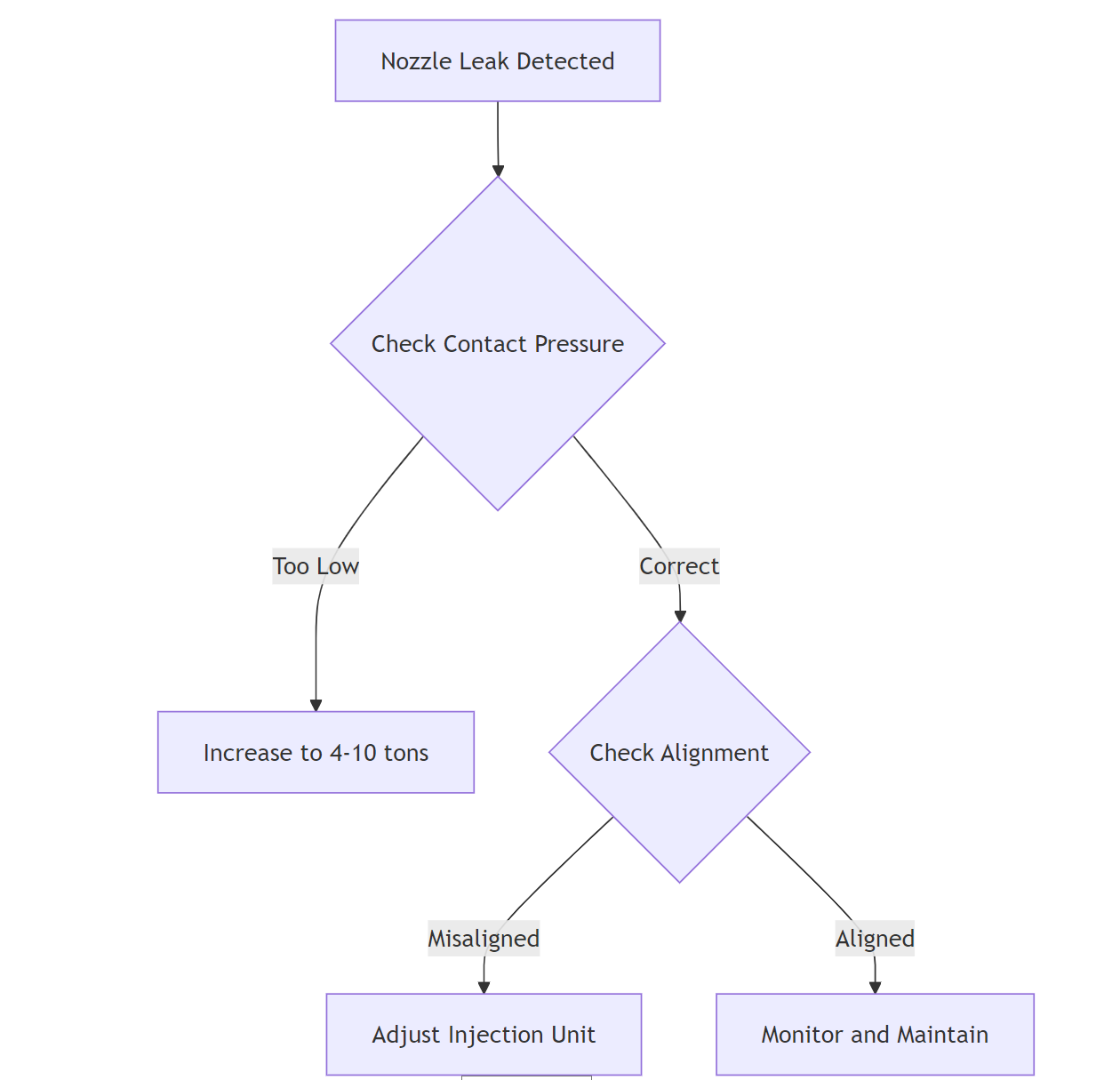

Саңылаулардың ағып кетуі қандай?

Төменгі байланыс қысымы төмен : Сапута шашыраңқы бұтақтарға, қайнатуға қарсы жеткілікті мөлшерде тартылмайды.

Дайындалмау : егер инъекция қондырғысы және шашыраңқы синхрондау кезінде мінсіз болмаса, ағып кетуі мүмкін.

Саңылаулардың ағып кетуіне арналған шешімдер

Бұл қысымға теріңіз : 4-10 тонна байланыс қысымын мақсат қойыңыз. Бұл қатты тығыздағыштың тәтті дақтары.

Туралауды тексеріңіз : Саңылауларыңыз бен бөлшектеріңіз керемет сәйкестікке көз жеткізіңіз. Бұл би сияқты - олар бірге жүру керек.

Міне, сізге көмектесу үшін жылдам көру:

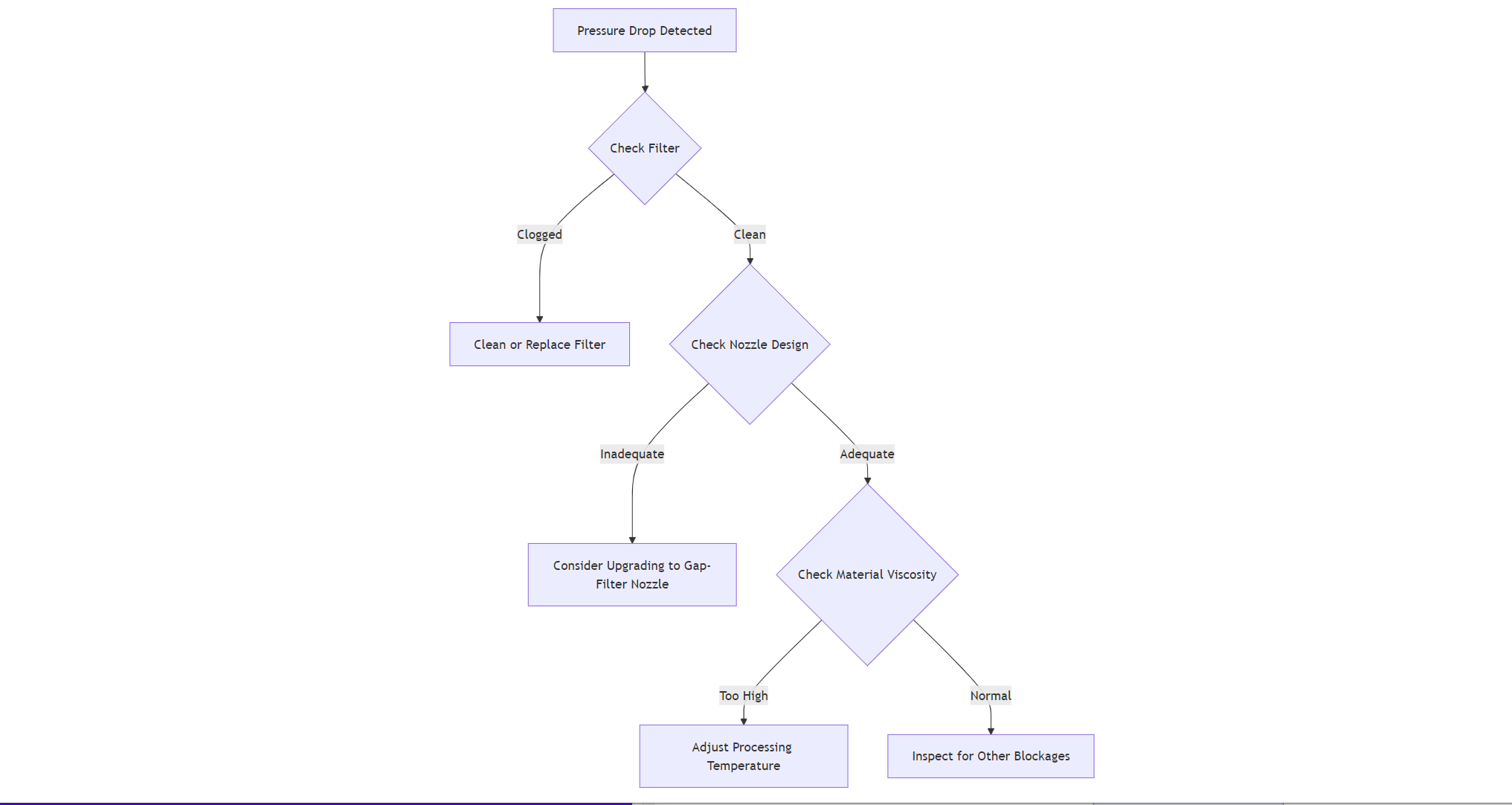

Инъекциялық қалыптардың саңылауларындағы қысым төмен

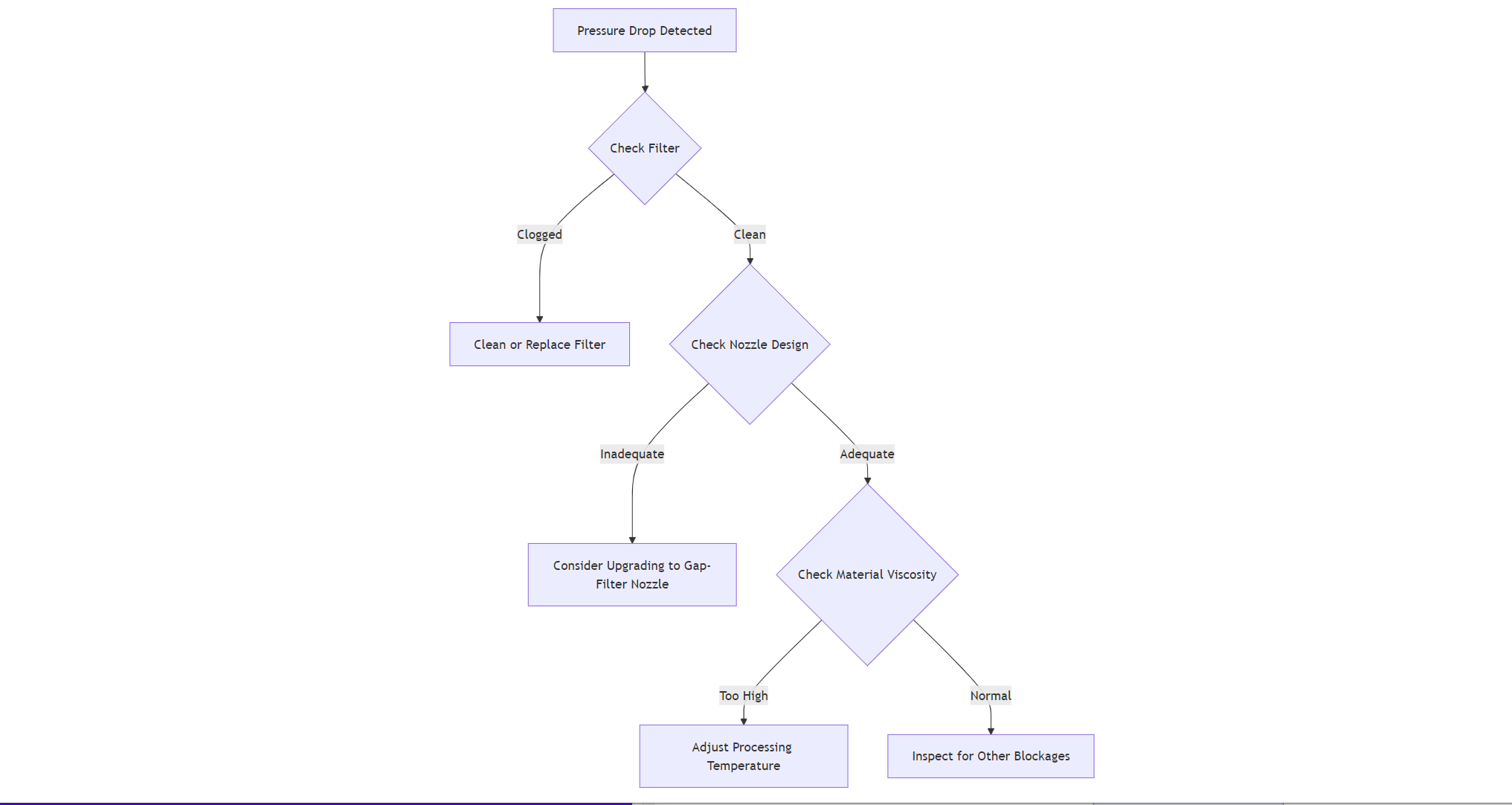

Қысым төмендеуі сізге түсіп кетуі мүмкін. Бұл ұсақ сабаннан қалың сүт ішкені сияқты. Көңілді емес, дұрыс па?

Неліктен қысым төмен түседі?

Кампаниялар жиі:

Қысымды азайту әдісі

Жабдықты жаңарту : экрандық бумадан Gap-сүзгі саңылауларына ауысу туралы ойланыңыз. Олар сіздің пластиктен өту үшін тас жолды ашу сияқты.

Оны таза ұстаңыз : тұрақты техникалық қызмет көрсету кілті болып табылады. Саңылауларыңызды SPA күнін ұсыныңыз деп ойлаңыз - бұл сізге жақсы өнімділікпен рахмет.

Саптаманың ұшының зақымдануы

Саңылаулардың ұшын қандай зақымдауы мүмкін?

Бұл шығын мынада көрінеді:

Бұрмалау

Буррлар

Мұрагерлер

Саптағы ұшының зақымдануын болдырмауға және бекітуге болады

Техникалық қызмет көрсетудің басында болыңыз : Үнемі тексерулер үлкен проблемалар туындамас бұрын мәселелерді шеше алады.

Дәрістерді тұрғызу : дұрыс тураланған спрюан мен саптама ұпайы қажетсіз тозуды азайтады.

Қоштасу туралы қашан айту керек : кейде ауыстыру - бұл ең жақсы нұсқа. Зақымдалған компоненттерді ауыстырудан қорықпаңыз.

Міне, саптаманы бақылауға көмектесетін ыңғайлы кесте:

| Шарт | талап етіледі |

| Кішігірім тозу | Мұқият бақылаңыз |

| Көрінбейтін бұрмалау | Ауыстыру жоспары |

| Бурс немесе Гуглер | Жедел ауыстыру |

Осы кеңестерді есіңізде сақтай отырып, сіз тегіс инъекциялық өңдеу жұмыстарына қарай жақсы боласыз. Есіңізде болсын, алдын-ала алдын-ала күтім сіздің саңылауларыңызды бақытты және сіздің өндірісіңіз үздіксіз жүріп жатқанда ұзақ жолмен жүреді.

Сіздің қолданбаңызға арналған инъекцияның түзілу саптамасын қалай таңдауға болады

Саңылауды таңдау кезіндегі негізгі пікірлер

Саңылауларды жинау кезінде есте сақтаудың үш негізгі факторы бар. Олар сіздің опцияларыңызды тарылтып, қажеттіліктеріңізге ең жақсы сәйкестендіруге көмектеседі.

Материалдық үйлесімділік

Сіз қалыптау пластиктің түрі саптаманы таңдауда үлкен рөл атқарады. Әр түрлі материалдарда арнайы саптаманы қажет ететін ерекше қасиеттер бар.

Жоғары температуралы пластмассалар PEEK сияқты, ыстыққа төзімді қорытпалардан жасалған саңылауларды қарастырыңыз.

Талшықты арматураланған материалдарға тозуға төзімді саптама көбірек қажет болуы мүмкін.

Қиқырға сезімтал материалдармен жұмыс жасағанда, ығысу күйзелісін азайтатын саңылауларды таңдаңыз.

Машиналық және құрастырылған үйлесімділік

Саңылауларыңыз сіздің машинаңызбен және қалыптарыңызбен жақсы үйлесетінін қамтамасыз ету өте маңызды. Бұл жұмбақ тәрізді - әр бөлік дұрыс сәйкес келуі керек.

Инъекцияның қалыптау машинасына сәйкес келетін саптаманың сипаттамаларын тексеріңіз.

Саңылаудың ұшының радиусы ағып кетудің алдын алу үшін спрюрингке сәйкес келетініне көз жеткізіңіз.

Үлкен икемділік үшін модульдік саптамалардың дизайнын қарастырыңыз.

Ағынның сипаттамалары

Әр түрлі саптаманың дизайны ерітінді ағындары мен қысымға әсер етеді. Бұл сипаттамаларды түсіну сіздің қалыптау процесін оңтайландыруға көмектеседі.

Міне, жалпы саптамалардың түрлерін және олардың ағын сипаттамаларын жылдам салыстыру:

| саптама типінің | ағынының | сипаттамасы |

| Стандарт | Орташа ағын, орташа қысымның төмендеуі | Жалпы мақсат |

| Еркін ағу | Жоғары ағын, төмен қысым төмен | Үлкен бөліктер, жылдам циклдер |

| Араластыру | Жетілдірілген материалдық гомогенизация | Түс өзгерістері, қоспалар |

| Өшіру | Бақыланатын ағын, майлаудың алдын алады | Көп түсті қалыптау |

Бағдарлама негізінде саптаманы таңдау

Жоғары дәлдікті қалыптастыру үшін

Дәлдік бөлшектерді шығарған кезде, дәйекті ағындар мен қысым кілт болып табылады. Бұл оркестрді жүргізу сияқты - әр элемент керемет үйлесімде болуы керек.

Температураны дәл басқаруға арналған саңылауларды таңдаңыз.

Балқыманың сапасын қамтамасыз ету үшін кірістірілген сүзгілермен саңылауларды қарастырыңыз.

Өлшемді тұрақтылықты сақтау үшін қысымның саңылауларын бағалаңыз.

Түстерді араластыру және қоспалар үшін

Егер сіз түрлі-түсті концентраттармен немесе басқа қоспалармен жұмыс жасасаңыз, саңылауларды араластыру сіздің ең жақсы ставкаңыз болуы мүмкін. Олар тіпті дисперсияны қамтамасыз ететін миниатюралық араласулар сияқты.

Жоғары температуралы қалыптау үшін

Жоғары температуралы қалыптау жанартауда пісіру сияқты. Сізге төтенше жағдайларға қарсы тұру үшін жабдық қажет.

Арнайы қорытпалар немесе керамикалық төсемдер сияқты ыстыққа төзімді компоненттері бар саңылауларды таңдаңыз.

Саңылаудың деградацияны болдырмау үшін температураның жақсы үйлесімділігін қамтамасыз етіңіз.

Салқындатудың қосымша мүмкіндіктері бар саптаманың дизайнын қарастырыңыз.

Инъекциялық қалыпқа арналған саңылауларға техникалық қызмет көрсету және ақаулықтарды жою

Қалыптастыратын саңылауларды инъекциялық техникалық қызмет көрсету

Тазалау және тексеру

Саңылауларды үнемі тазалау және тексеру сіздің көлігіңізді баптау сияқты. Ол бәрін үздіксіз сақтайды және олар негізгі проблемалар болмай тұрып, әлеуетті мәселелерді шешуге көмектеседі.

Экран топтамасы және Gap-сүзгі саңылаулары үшін:

Тазаламас бұрын саптаманы суытыңыз.

Бөлшектерді мұқият бөлшектеңіз, компоненттердің тәртібін ескере отырып.

Қалдықтарды кетіру үшін жезден щетка немесе арнайы тазалау ерітіндісін қолданыңыз.

Зақымдану немесе шамадан тыс тозу үшін сүзгі элементтерін тексеріңіз.

Қажет болса, сүзгі элементтерін тазалаңыз немесе ауыстырыңыз.

Міне, саңылауларыңызды тиімді тазалау кестесі бар:

| өндіріс көлемі | Ұсынылатын тазалау аралығы |

| Аласа | Әр 2-3 айда |

| Амал | Ай сайын |

| Биік | Екі апта сайын немесе апта сайын |

Тозудың алдын алу

Аздап алдын-алу сіздің саңылауларыңыздың өмірін ұзартудың ұзақ жолымен жүреді. Мұны оларға бірнеше TLC беру деп ойлаңыз.

Саңылауларды тозу немесе зақымдау белгілері үшін үнемі тексеріп отырыңыз.

Саңылаулар мен шашыратқыштың арасындағы туралауды жиі тексеріп отырыңыз.

Жылжымалы бөлшектерді өндірушінің техникалық сипаттамаларына сәйкес майлаңыз.

Қызып кетудің алдын алу үшін жұмыс температурасын бақылаңыз.

Кеңес: техникалық қызмет көрсету журналын сақтаңыз. Бұл сізге тозуға көмектеседі және ауыстыру қажет болған кезде болжайды.

Жалпы саптаманың ақаулықтарын жою

Тіпті ең жақсы техникалық қызмет көрсетумен де мәселелер әлі де өтіп жатыр. Кейбір жалпы мәселелерді қалай шешуге болатынын қарастырайық.

Қысым төмендейді Ақаулықтарды жою

Қысымның төмендеуі? Бұл жұқа сабан арқылы қалың сүт ішкені сияқты. Міне, мәселені қалай анықтауға және шешуге болады:

Саңылаулар сүзгісін тексеруден бастаңыз. Ол бітелген бе?

Егер сүзгі таза болса, саптаманың дизайнына қараңыз. Бұл сіздің материалыңызға сәйкес келе ме?

Жақсы ағын және аз қысымның төмендеуі үшін Gap-сүзгі саптамасына жаңартыңыз.

Материалдың тұтқырлығын тексеріңіз. Сіз температураны өңдеуді реттеуіңіз керек шығар.

Саңылаулардың ағып кетуін бекіту

Саңылаулардың ағуы шатасып, ысырап етуі мүмкін. Міне, оларды өз жолдарында қалай тоқтату керек:

Саңылаулар мен шашыратқыш арасындағы байланыс қысымын тексеріңіз.

Саптағы ұшты және шашыратқыш бұтақты тексеріңіз.

Егер сіз зақым келтірсеңіз, зардап шеккен компоненттерді ауыстырыңыз.

Инъекция қондырғысы мен шашыратқыштың дұрыс туралануын қамтамасыз етіңіз.

Егер құсбелгі қойылса, аздап ағып кету үлкен проблема бола алады. Оны тез арада жіберуден тартынбаңыз.

Инъекциялар мен инъекциялық жылжыту саңылаулары

Инъекциялық қалыптау әлемі үнемі дамып келеді, тиімділік пен өнімнің сапасын жақсарту үшін жаңа технологиялар пайда болады. Сияқты дизайндағы біршама қызықты жаңалықтарды зерттейік, бұл саланы төңкеріс.

Таза саптама сүзгілері

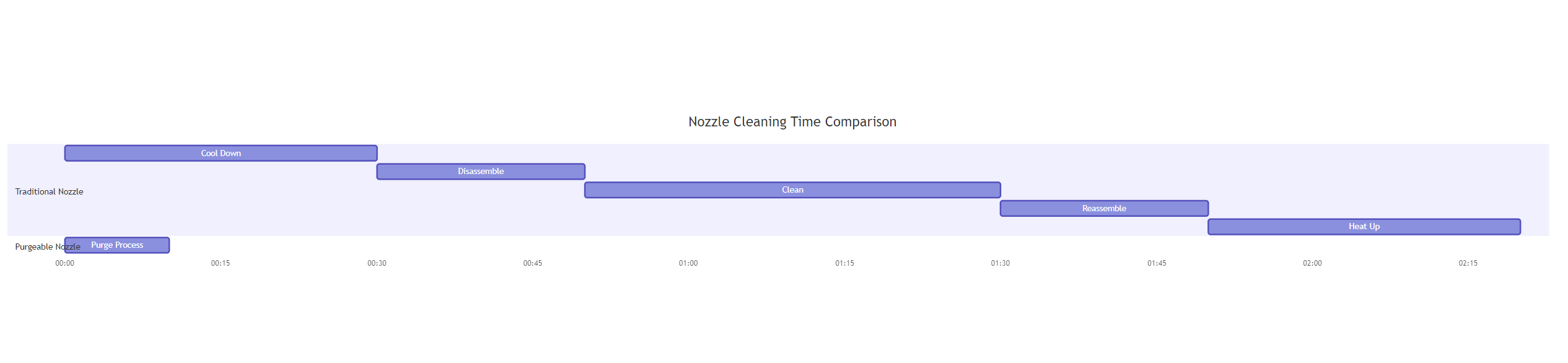

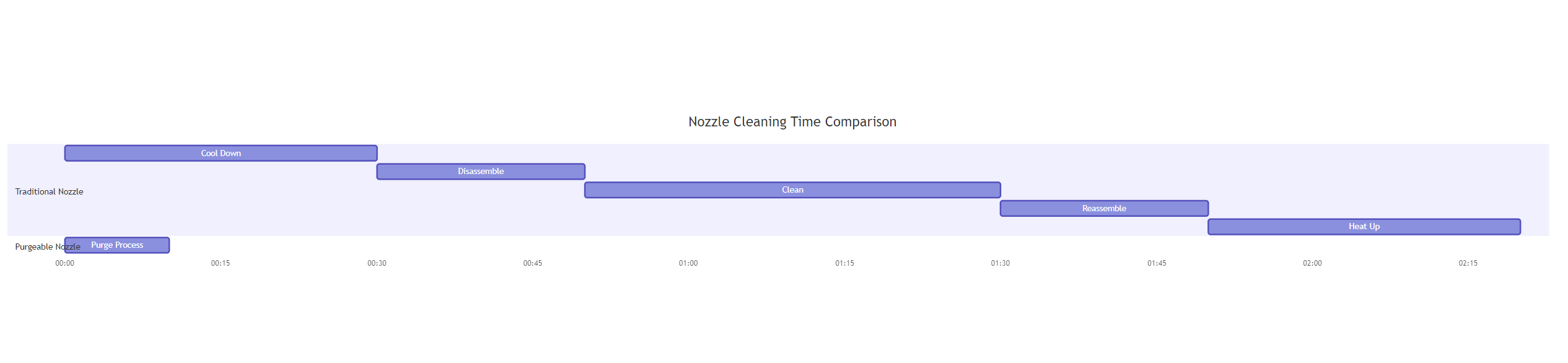

Таза саңылаулар дегеніміз не?

Өзін-өзі тазартатын пешті елестетіп көріңіз, бірақ инъекцияға арналған жылжыту шүмегі үшін. Бұл қандай таза саңылаулар туралы айтарлықтай. Олар бөлшектеуге, уақытты үнемдеуге, уақытты үнемдеуге және техникалық қызмет көрсету кезінде зақымдану қаупін азайтуға мүмкіндік бермейді.

Олар қалай жұмыс істейді:

Саптаманың ұшы сәл алға жылжуға арналған.

Бұл қозғалыс айналма арнаны жасайды.

Сіз тазалаған кезде ластаушы заттар осы арнадан шығарылады.

Саңылаулар ешқашан бөлек тазаланбайды.

Тазарту саптамаларының артықшылықтары

Күшейтілген жұмыс уақыты : дәстүрлі саңылаулармен тазалау бірнеше сағатқа созылуы мүмкін. Тазартылатын саңылаулар мұны минуттарға дейін кесіп тастаңыз.

Өндіріс тиімділігінің артуы : циклдер арасындағы жылдам тазарту нақты өндіріс үшін көбірек уақытты білдіреді.

Зақымдану қаупі төмендеді : Тазарту кезінде азырақ өңдеу кездейсоқ зақым келуі мүмкін.

Жақсартылған материалдық сәйкестік : Жиі, оңай тазалау сапаны жақсартуға әкеледі.

Уақыт жинақтарын көрнекі түрде елестетейік:

Саңылаулар сүзгісіндегі аванстар

Жаңа сүзгі технологиялары қаншалықты тиімділікті арттырады

Заманауи саптаманы сүзу - бұл барлық тепе-теңдік туралы - ластаушы заттарды ағып кетпестен басып алу. Жаңа дизайн осы теңдестіру актісін бұрынғыдан жеңілдетеді.

Gap сүзгілері: Қысым түсіретін кейіпкерлер

GAP сүзгілері, сонымен қатар жиек сүзгілері деп аталады, ойынды өзгертуде. Олар саптаманың әлемінің супержабына ұқсайды, бұл аз қысым төмен түседі.

Неліктен олар соншалықты тиімді:

Дәстүрлі экран пакеттерімен салыстырғанда үлкен сүзу аймағы

Ерітінді кішкентай тесіктерден гөрі жұқа қабырғаға ағып кетеді

Ластаушы заттар ағынды айтарлықтай шектемей алады

Нәтиже? Сіз қысымды жоғалтатын тазалағыш материалды аласыз. Бұл жеңіс!

Тағы ластануды өңдеу

Қазіргі заманғы сүзгілер тек қысымның төмендеуі туралы емес. Олар сонымен қатар ластанумен де жақсарып келеді:

Кірді ұстау қабілетінің жоғарылауы

Тазарту арасындағы ұзақ уақыт аралықтар

Кішкентай бөлшектерді жақсы сақтау

Дәстүрлі экран пакеттерін заманауи Gap сүзгілерімен салыстырайық:

| Көрнекі | экранның | бумасы |

| Фильтрация аймағы | Шектеу шектеулі | Байтақ |

| Қысым төмен | Биік | Аласа |

| Ластанудың сыйымдылығы | Аласа | Биік |

| Тазалау жиілігі | Жиі | Аз жиі |

Қорытынды

Оң жақ саптаманы таңдау оңтайлы инъекциялық қалыптаудың өнімділігі үшін өте маңызды. Бұл материалдық ағынға, бөліктің сапасына және өндіріс тиімділігіне әсер етеді. Үнемі техникалық қызмет көрсету саптаманы ұзартады және дәйекті шығаруды қамтамасыз етеді. Мәселелердің алдын алу үшін саңылауларды жиі тексеріп, тексеріп алыңыз. Инъекциялық қалыптардың саңылауларының болашағы перспективалы көрінеді. Біз сүзгілеу, араластыру және сөндіру механизмдеріндегі жетістіктер күтеміз. Бұл жаңашылдықтар тоқтап қалу және материалдық қалдықтарды азайту кезінде тиімділік пен өнімнің сапасын жақсартады.

Жиі қойылатын сұрақтар

1. Инъекциялық қалыптау саптамасы дегеніміз не?

Инъекцияның қалыптау шүмегі балқытылған пластиктің ағынын машинаның бөшкесінен қалыпқа айналдырады, тиімді және нақты бөлуді қамтамасыз етеді.

2. Қолдану үшін дұрыс саптаманы қалай таңдауға болады?

Материалды үйлесімділік, машиналық және қалыптық сипаттамалар және ағын сипаттамалары негізінде таңдаңыз. Саңылауларға тиімділік үшін пластикалық түрге және өндіріс қажеттіліктеріне сәйкес келеді.

3. Экрандық топтама және Gap-сүзгі саңылаулары қандай?

Экрандық пакет саңылаулары ластаушы заттарды сүзетін тесіктері бар металл дискілерді пайдаланыңыз, ал ластаушы заттарды сүзгі саңылаулары үлкен ағынды аймақтарды ұсынады, қысым тамшыларын азайтады және тазарту арасында ұзақ қолдануға мүмкіндік береді.

4. Неліктен менің инъекцияланған қалыптау саптамасы ағып кетеді?

Ағып кетулер саптама мен шашыраңқы немесе туралану арасындағы байланыс қысымының төмендеуіне байланысты жиі кездеседі. Қысымды реттеу және дұрыс туралауды тексеру мұны шешуі мүмкін.

5. Саптамада қысымның төмендеуіне қалай жол бере аламын?

Қысымды азайту үшін Gap-сүзгі саңылауларына ауысыңыз. Экрандық бумалық сүзгілерді үнемі тазалау да тұрақты қысымды сақтауға көмектеседі.

6. Қалыптастырудың саңылауларын қаншалықты жиі тазарту керек?

Әр жүгіруден кейін экрандық саңылауларды тазалау керек, ал егер ластану деңгейлеріне байланысты тазалау арасында тазалау арасында ұзақ уақыт берілуі мүмкін.

7. Қалыпты қалыптау саңылауларында қандай жетістіктер күтуге болады?

Болашақ инновациялар жақсартылған сүзгілеуге, араластыруға және сөндіру механизмдеріне, өндіріс тиімділігі мен өнімнің сапасын жақсартуға бағытталған болуы мүмкін .---