இத்தகைய துல்லியத்துடன் பிளாஸ்டிக் பாகங்கள் எவ்வளவு தயாரிக்கப்படுகின்றன என்று எப்போதாவது ஆச்சரியப்படுகிறீர்களா? ரகசியம் ஊசி மோல்டிங் முனை. இந்த முக்கியமான கூறு உருகிய பிளாஸ்டிக் இயந்திரத்தின் பீப்பாயிலிருந்து அச்சுக்குள் சீராக பாய்ச்சுவதை உறுதி செய்கிறது. இது இல்லாமல், வடிவமைக்கப்பட்ட தயாரிப்புகளில் சீரான தரத்தை அடைவது சாத்தியமற்றது.

இந்த விரிவான வழிகாட்டியில், ஊசி வடிவும் முனைகளின் உலகில் ஆழமாக மூழ்குவோம். அவற்றின் பல்வேறு வகைகள், முக்கிய பண்புகள், பொதுவான குறைபாடுகள் மற்றும் பராமரிப்பு சிறந்த நடைமுறைகள் பற்றி நீங்கள் அறிந்து கொள்வீர்கள்.

ஊசி மோல்டிங் முனைகளின் பொதுவான அறிமுகம்

இன்ஜெக்ஷன் மோல்டிங் முனைகள் இயந்திரத்திலிருந்து உருகிய பிளாஸ்டிக்கை வடிவமைக்கும் மற்றும் இயக்குவதற்கு முக்கியம். ஆனால் எல்லா முனைகளும் சமமாக உருவாக்கப்படவில்லை. ஒரு வகை, குறிப்பாக, அதன் நெகிழ்வுத்தன்மை மற்றும் செயல்திறனுக்காக தனித்து நிற்கிறது - மட்டு ஊசி வடிவமைத்தல் முனைகள்.

மட்டு ஊசி வடிவும் முனைகள் என்றால் என்ன?

மட்டு முனைகள் பல பரிமாற்றக்கூடிய பகுதிகளுடன் வடிவமைக்கப்பட்டுள்ளன. இந்த பாகங்கள் முனை பல்வேறு இயந்திரங்கள் மற்றும் அச்சுகளுடன் எளிதாக இணைக்க அனுமதிக்கின்றன. ஒற்றை-துண்டு முனைகளைப் போலன்றி, அவை ஒரு அமைப்பிற்கு மட்டுப்படுத்தப்பட்டவை, மட்டு வடிவமைப்புகள் மிகவும் பல்துறைத்திறமையை வழங்குகின்றன.

மட்டு வடிவமைப்புகளின் முக்கிய நன்மைகள்

நெகிழ்வுத்தன்மை: முனை உடல் பல ஊசி பீப்பாய்கள் மற்றும் அச்சுகளுடன் கூறுகளை மாற்றுவதன் மூலம் வேலை செய்யலாம்.

செலவு குறைந்த: மட்டு முனைகள் நீண்ட கால செலவுகளைச் சேமிக்கின்றன, ஏனெனில் நீங்கள் முழு முனைக்கு பதிலாக தனிப்பட்ட பகுதிகளை மட்டுமே மாற்றுகிறீர்கள்.

தனிப்பயனாக்குதல்: முனை ஒவ்வொரு பகுதியும் குறிப்பிட்ட இயந்திரம் மற்றும் அச்சு தேவைகளுக்கு ஏற்றவாறு வடிவமைக்கப்படலாம். இந்த தழுவல் பரந்த அளவிலான உற்பத்தி அமைப்புகளுடன் பொருந்தக்கூடிய தன்மையை உறுதி செய்கிறது.

மட்டு முனைகள் எவ்வாறு செயல்படுகின்றன

முனை பின்புற முனை ஊசி பீப்பாயுடன் இணைகிறது, மேலும் முன் இடைமுகங்கள் அச்சின் ஸ்ப்ரூ புஷிங். வெவ்வேறு இயந்திரங்கள் மற்றும் அச்சுகளுக்கு ஏற்றவாறு இந்த பிரிவுகளை நீங்கள் எளிதாக மாற்றலாம், மேலும் அவை மாறும் உற்பத்தி சூழல்களுக்கு சரியான பொருத்தமாக அமைகின்றன.

மட்டு முனைகளைப் பயன்படுத்துவதன் மூலம், உற்பத்தியாளர்கள் மென்மையான செயல்பாடுகளை அனுபவிக்கிறார்கள் மற்றும் இயந்திரங்கள் அல்லது அச்சுகளை மாற்றும்போது வேலையில்லா நேரத்தைக் குறைத்தனர். அவர்களின் உற்பத்தி வரிகளை மேம்படுத்த விரும்பும் நிறுவனங்களுக்கு இது ஒரு சிறந்த தேர்வாகும்.

ஊசி வகைகளின் வகைகள்

ஊசி மோல்டிங் முனைகள் பல்வேறு வடிவமைப்புகளில் வருகின்றன, ஒவ்வொன்றும் வெவ்வேறு பயன்பாடுகள் மற்றும் தேவைகளுக்கு ஏற்றவை. இன்று தொழில்துறையில் பயன்படுத்தப்படும் சில பொதுவான வகைகளை ஆராய்வோம்.

ஸ்கிரீன்-பேக் முனை வடிப்பான்கள்

ஸ்கிரீன்-பேக் முனை வடிகட்டி என்றால் என்ன?

திரை-பேக் முனை வடிப்பான்கள் உருகிய பிளாஸ்டிக் ஸ்ட்ரீமில் அசுத்தங்களை கைப்பற்றுவதற்கான எளிய மற்றும் பயனுள்ள கருவிகள். முனை வழியாக பிளாஸ்டிக் பாயும்போது, அது சிறிய துளைகளைக் கொண்ட ஒரு உலோக வட்டு வழியாக செல்கிறது. இந்த துளைகள் துகள்களை வடிகட்டுகின்றன, அவை அச்சுகளை சேதப்படுத்தும் அல்லது தயாரிப்பு தரத்தை பாதிக்கலாம்.

செயல்பாடு: அவை உருகலில் அசுத்தங்களை சிக்க வைக்கின்றன, தூய்மையான உற்பத்தியை உறுதி செய்கின்றன.

நன்மைகள்: ஸ்கிரீன்-பேக் வடிப்பான்கள் குறைந்த விலை மற்றும் நேரடியான வடிவமைப்பைக் கொண்டுள்ளன, அவற்றை நிறுவவும் பயன்படுத்தவும் எளிதாக்குகின்றன.

ஸ்கிரீன்-பேக் முனைகளின் குறைபாடுகள்

அழுத்தம் வீழ்ச்சி: வடிகட்டியில் உள்ள சிறிய துளைகள் எதிர்ப்பை உருவாக்குகின்றன, இதனால் ஓட்டத்தில் குறிப்பிடத்தக்க அழுத்தம் வீழ்ச்சி ஏற்படுகிறது, இது ஊசி செயல்முறையை பாதிக்கும்.

அடிக்கடி சுத்தம் செய்தல்: அசுத்தங்கள் உருவாகும்போது, அவை துளைகளை அடைத்து, ஓட்டத்தை இன்னும் குறைக்கிறது. இதற்கு வழக்கமான சுத்தம் தேவைப்படுகிறது, இது உற்பத்தியை குறுக்கிடக்கூடும்.

இடைவெளி-வடிகட்டி முனைகள் (விளிம்பு வடிகட்டி முனைகள்)

இடைவெளி-வடிகட்டி ஊசி வடிவும் முனை என்றால் என்ன?

எட்ஜ் வடிப்பான்கள் என்றும் அழைக்கப்படும் இடைவெளி-வடிகட்டி முனைகள், ஒரு பெரிய ஓட்டப் பகுதியை வழங்குவதன் மூலம் அழுத்தம் துளி சிக்கலை தீர்க்கின்றன. சிறிய துளைகள் மூலம் பிளாஸ்டிக் கட்டாயப்படுத்துவதற்கு பதிலாக, இந்த முனைகள் பள்ளங்களுக்கு இடையில் மெல்லிய சுவர்களுக்கு மேல் உருகும். இந்த வடிவமைப்பு குறைந்த எதிர்ப்புடன் உருகுவதை மிகவும் திறமையாக வடிகட்டுகிறது.

வடிவமைப்பு: அவை ஒரு பெரிய ஓட்ட பகுதியை வழங்குகின்றன, ஸ்கிரீன்-பேக் முனைகளுடன் ஒப்பிடும்போது அழுத்தம் வீழ்ச்சியைக் குறைக்கும்.

இது ஏன் சிறந்தது: அவை பரந்த இடைவெளிகளில் உருகுவதை அனுமதிக்கின்றன, இதன் விளைவாக குறைந்த அழுத்தம் கட்டமைத்தல் மற்றும் மென்மையான ஓட்டம் ஏற்படுகிறது.

இடைவெளி-வடிகட்டி முனைகளின் நன்மைகள்

சுத்தம் செய்வதற்கு இடையில் நீண்டது: இடைவெளிகள் அகலமாக இருப்பதால், செயல்திறனை உடனடியாக பாதிக்காமல் அதிக அசுத்தங்கள் சிக்கிக்கொள்ளலாம்.

குறைந்த அழுத்தம் அதிகரிப்பு: அசுத்தங்கள் குவிந்தாலும், பெரிய ஓட்டப் பகுதி குறைந்த அழுத்தத்தை பராமரிக்க உதவுகிறது, செயல்பாட்டு நேரத்தை நீட்டிக்கிறது.

முனைகளை கலத்தல்

ஊசி போலிங்கில் முனைகளை கலக்கிறது?

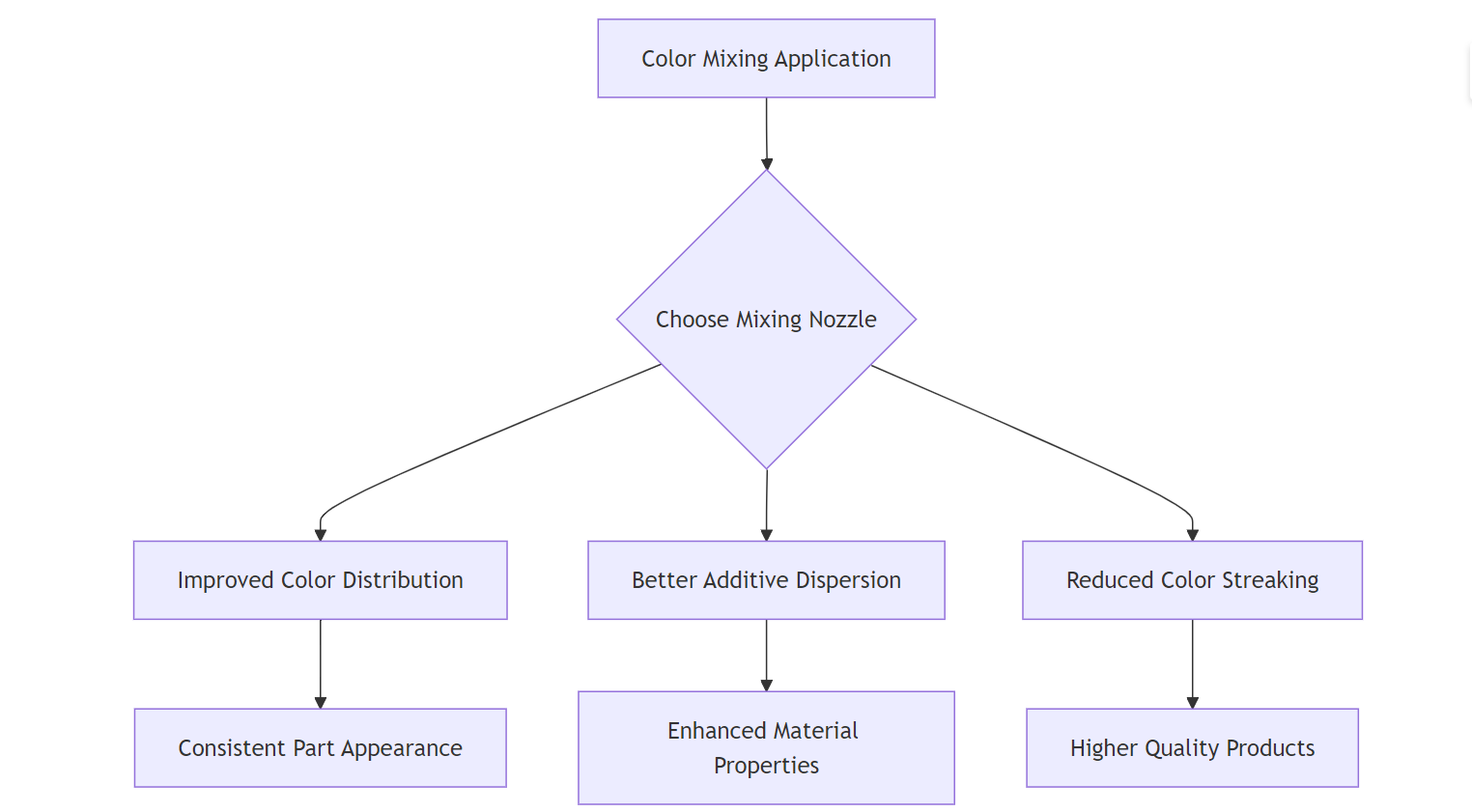

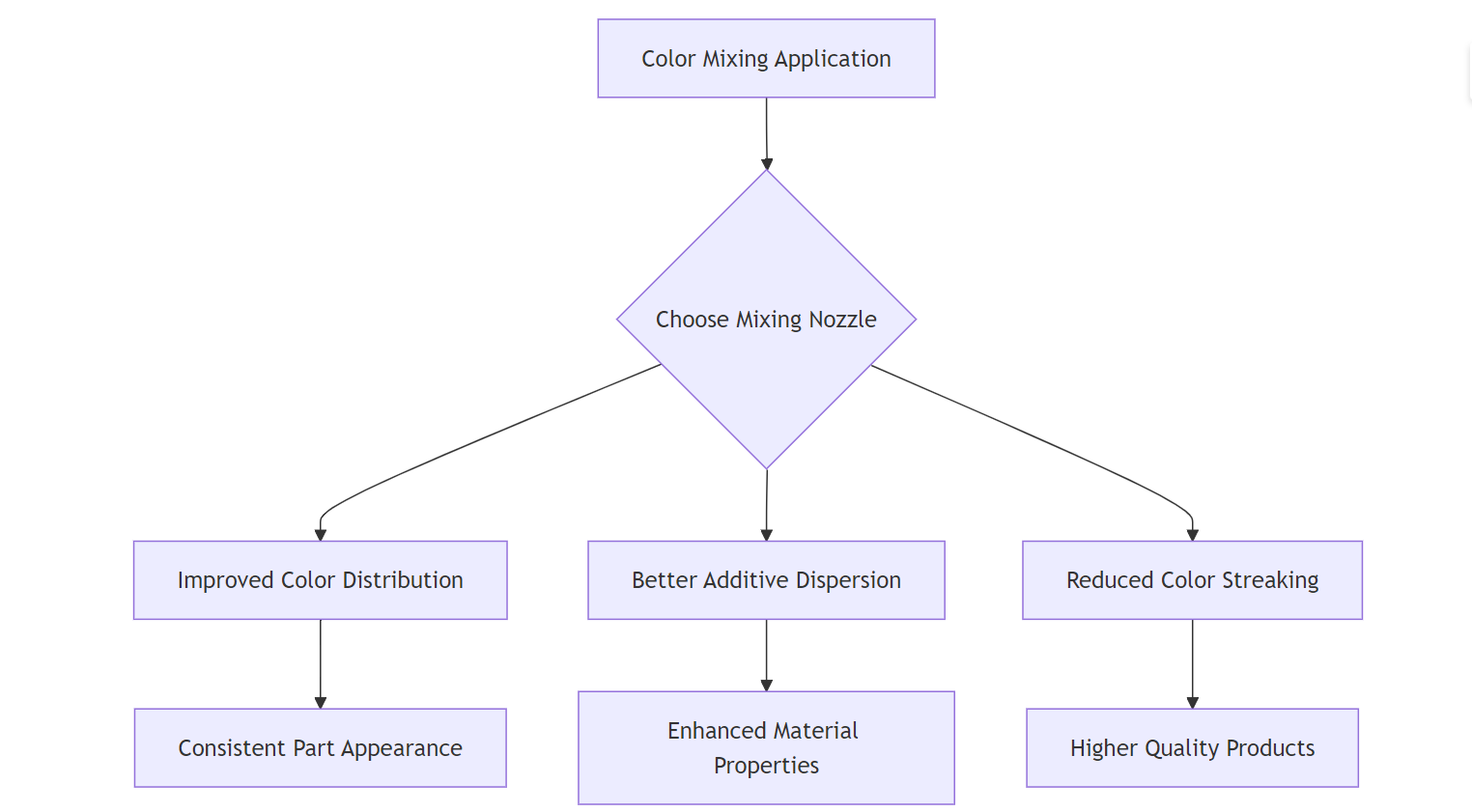

கலவையை கலப்பது, உருகிய பிளாஸ்டிக் முழுவதும் வண்ணங்கள் போன்ற சேர்க்கைகள் சமமாக விநியோகிக்கப்படுவதை உறுதி செய்கின்றன. அவை முனை வழியாகச் செல்லும்போது அவை கலக்கின்றன, இறுதி உற்பத்தியின் தரத்தை மேம்படுத்தும் ஒரே மாதிரியான கலவையை உருவாக்குகின்றன.

கலப்பு முனைகள்

முனைகளை கலப்பதன் நன்மைகள்

சிறந்த வெப்பநிலை சிதறல்: தொடர்ந்து உருகுவதை நகர்த்துவதன் மூலம், இந்த முனைகள் பொருளுக்குள் வெப்பநிலை வேறுபாடுகளை சமப்படுத்த உதவுகின்றன.

குறைக்கப்பட்ட வெட்டு மன அழுத்தம்: மூன்று-செயல் முனைகள் PET போன்ற முக்கியமான பொருட்களின் அழுத்தத்தை குறைக்கின்றன, அவை அதிக வெட்டு கீழ் சிதைந்துவிடும்.

மூடு முனைகள்

ஊசி போடுவதில் மூடப்பட்ட முனைகள் என்ன?

ஷட்-ஆஃப் முனைகள் காட்சிகளுக்கு இடையில் உருகிய பிளாஸ்டிக் ஓட்டத்தை நிறுத்த வடிவமைக்கப்பட்டுள்ளன, வீழ்ச்சி அல்லது கசிவைத் தடுக்கின்றன. மல்டி-ஷாட் மோல்டிங் பயன்பாடுகளில் இந்த முனைகள் அவசியம், அங்கு உருகுவதற்கான துல்லியமான கட்டுப்பாடு முக்கியமானது.

மூடப்பட்ட முனைகள் எவ்வாறு செயல்படுகின்றன

தானியங்கி பணிநிறுத்தம்: பல நவீன முனைகள் வசந்த-இயக்கப்படும் அமைப்புகளைப் பயன்படுத்துகின்றன, அவை அழுத்தத்தின் அடிப்படையில் தானாகத் திறந்திருக்கும் அல்லது மூடுகின்றன. இது கையேடு தலையீடு இல்லாமல் பாதுகாப்பு மற்றும் நிலைத்தன்மையை உறுதி செய்கிறது.

பாதுகாப்பு அம்சங்கள்: உள்ளமைக்கப்பட்ட வழிமுறைகள் அதிகப்படியான அழுத்தத்தைத் தடுக்கின்றன, இயந்திர வேலையில்லா நேரத்தின் போது சேதம் அல்லது அபாயகரமான சூழ்நிலைகளின் அபாயத்தைக் குறைக்கும்.

ஊசி வடிவமைக்கும் முனைகள் மற்றும் தீர்வுகளில் பொதுவான சிக்கல்கள்

முனை கசிவுகள்

முனை கசிவுகளுக்கு என்ன காரணம்?

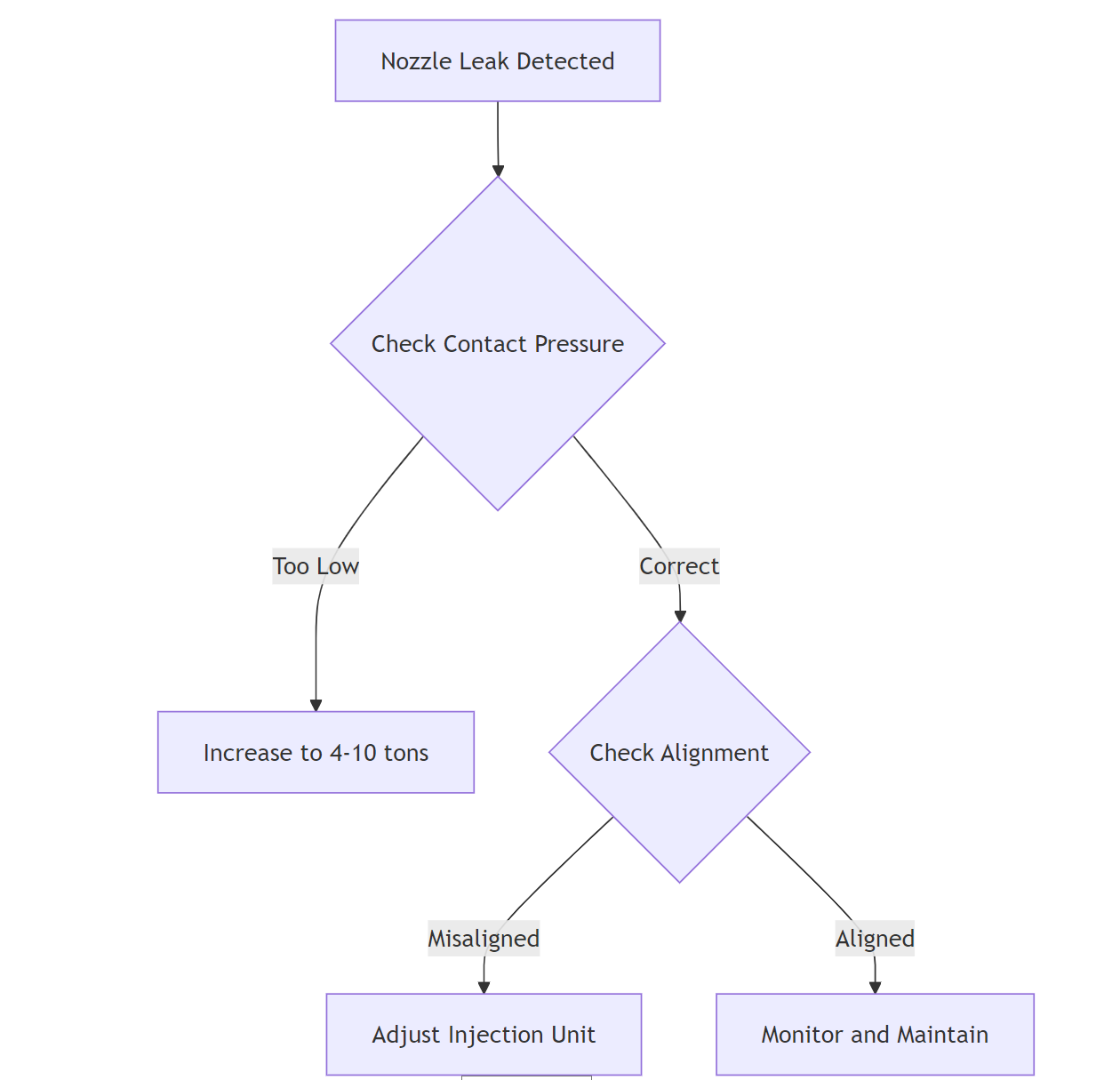

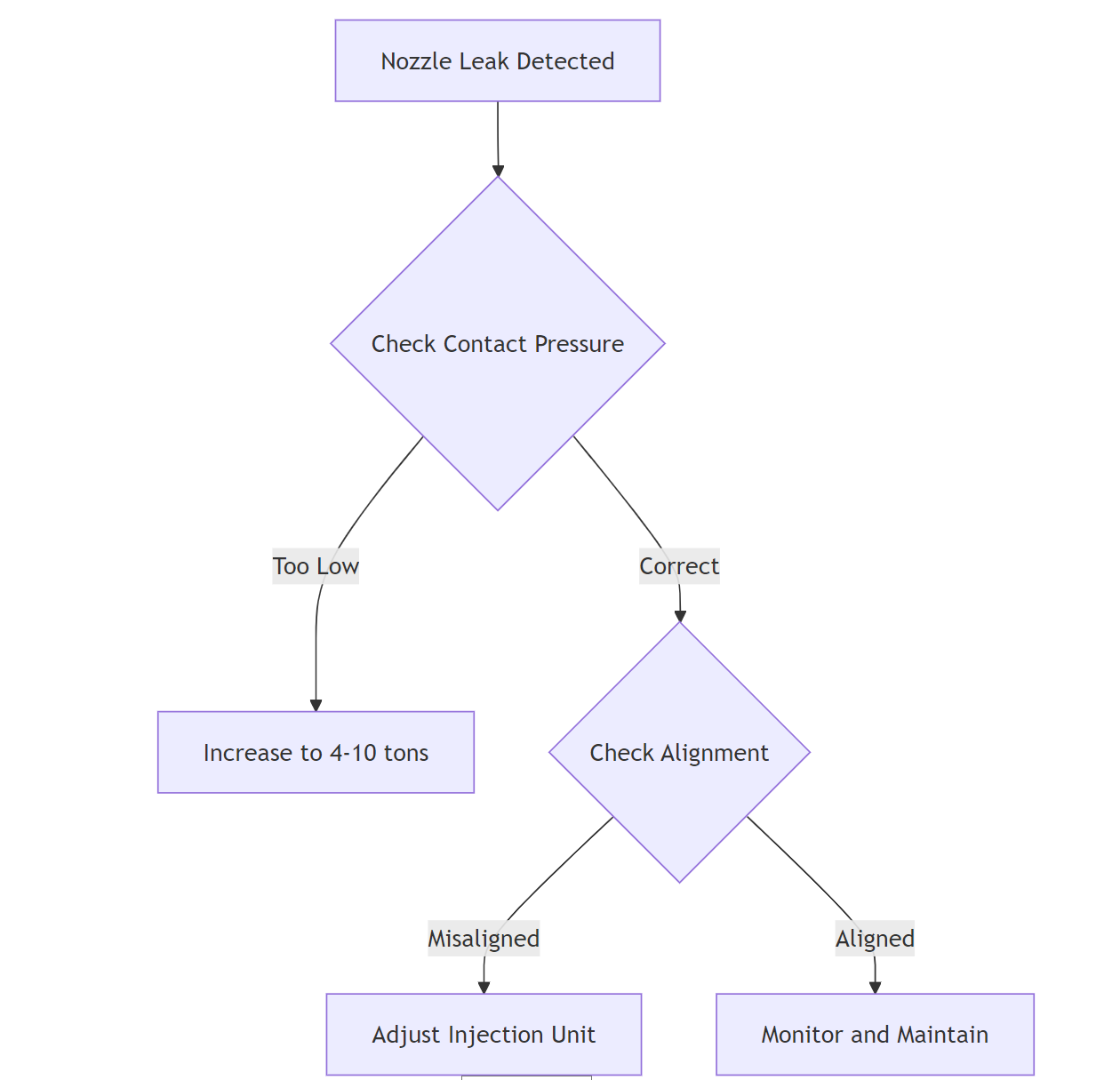

குறைந்த தொடர்பு அழுத்தம் : ஸ்ப்ரூ புஷிங், சிக்கல் கஷாயங்களுக்கு எதிராக முனை இறுக்கமாக பதுங்காதபோது.

தவறாக வடிவமைத்தல் : ஊசி பிரிவு மற்றும் ஸ்ப்ரூ புஷிங் ஆகியவை ஒத்திசைவில் சரியாக இல்லாவிட்டால், கசிவுகள் நடக்க வேண்டும்.

முனை கசிவுகளுக்கான தீர்வுகள்

அந்த அழுத்தத்தில் டயல் செய்யுங்கள் : 4-10 டன் தொடர்பு அழுத்தத்தை நோக்கமாகக் கொள்ளுங்கள். இது ஒரு திட முத்திரைக்கு இனிமையான இடம்.

சீரமைப்பைச் சரிபார்க்கவும் : உங்கள் முனை மற்றும் ஸ்ப்ரூ ஒரு சரியான போட்டி என்பதை உறுதிப்படுத்திக் கொள்ளுங்கள். இது ஒரு நடனம் போன்றது - அவர்கள் ஒன்றாக செல்ல வேண்டும்.

உங்களுக்கு உதவ விரைவான காட்சி இங்கே:

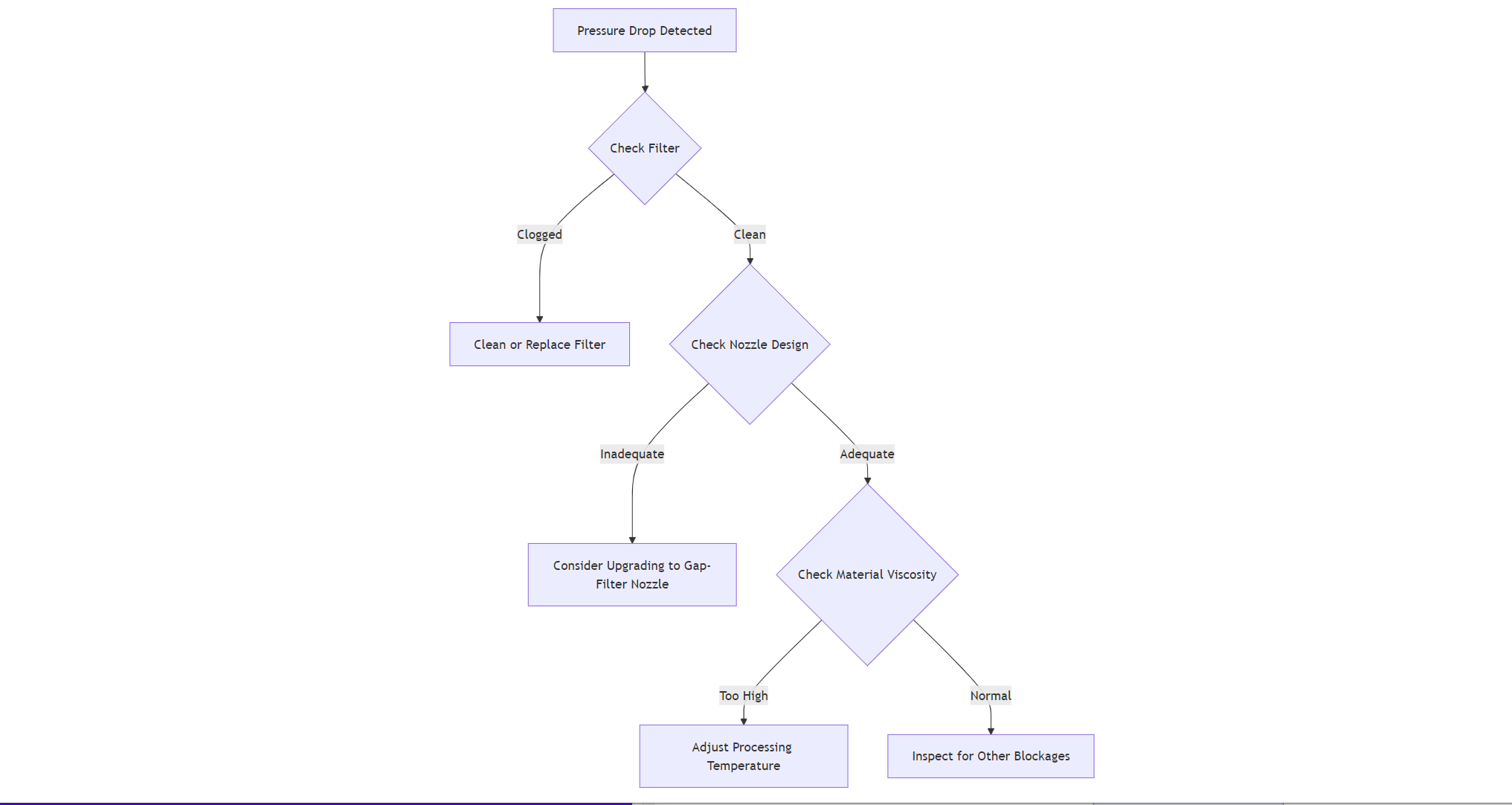

ஊசி மருந்து மோல்டிங் முனைகளில் அழுத்தம் வீழ்ச்சி

அழுத்தம் வீழ்ச்சி உங்கள் மீது பதுங்கக்கூடும். இது ஒரு சிறிய வைக்கோல் வழியாக ஒரு தடிமனான மில்க் ஷேக் குடிக்க முயற்சிப்பது போன்றது. வேடிக்கையாக இல்லை, இல்லையா?

அழுத்தம் வீழ்ச்சி ஏன் நிகழ்கிறது?

குற்றவாளிகள் பெரும்பாலும்:

அழுத்தம் வீழ்ச்சியைக் குறைப்பது எப்படி

உங்கள் வன்பொருளை மேம்படுத்தவும் : ஸ்கிரீன்-பேக்கிலிருந்து இடைவெளி-வடிகட்டி முனைகளுக்கு மாறுவதைக் கவனியுங்கள். உங்கள் பிளாஸ்டிக் பாய்ச்சுவதற்கு ஒரு நெடுஞ்சாலையைத் திறப்பது போன்றது.

அதை சுத்தமாக வைத்திருங்கள் : வழக்கமான பராமரிப்பு முக்கியமானது. உங்கள் முனை ஸ்பா நாள் கொடுப்பதாக நினைத்துப் பாருங்கள் - இது சிறந்த செயல்திறனுடன் நன்றி தெரிவிக்கும்.

முனை முனை சேதம்

முனை முனை சேதத்திற்கு என்ன காரணம்?

இந்த சேதம் இவ்வாறு வெளிப்படும்:

முனை முனை சேதத்தை எவ்வாறு தடுப்பது மற்றும் சரிசெய்வது

பராமரிப்பின் மேல் இருங்கள் : வழக்கமான சோதனைகள் பெரிய சிக்கல்களாக மாறுவதற்கு முன்பு சிக்கல்களைப் பிடிக்கலாம்.

விஷயங்களை சீரமைக்க வைத்திருங்கள் : ஒழுங்காக சீரமைக்கப்பட்ட தளிர் மற்றும் முனை முனை தேவையற்ற உடைகளை குறைக்கும்.

எப்போது விடைபெற வேண்டும் என்பதை அறிந்து கொள்ளுங்கள் : சில நேரங்களில், மாற்றீடு சிறந்த வழி. சேதமடைந்த கூறுகளை மாற்ற பயப்பட வேண்டாம்.

முனை முனை நிலை: கண்காணிக்க உதவும் எளிதான அட்டவணை இங்கே

| நிபந்தனை | நடவடிக்கை தேவை என்பதைக் |

| சிறிய உடைகள் | உன்னிப்பாக கண்காணிக்கவும் |

| தெரியும் விலகல் | மாற்றுவதற்கான திட்டம் |

| பர்ஸ் அல்லது க ou கஸ் | உடனடி மாற்று |

இந்த உதவிக்குறிப்புகளை மனதில் வைத்திருப்பதன் மூலம், ஊசி போலிங் செயல்பாடுகளை மென்மையாக்கும் வழியில் நீங்கள் நன்றாக இருப்பீர்கள். நினைவில் கொள்ளுங்கள், உங்கள் முனைகளை மகிழ்ச்சியாக வைத்திருப்பதிலும், உங்கள் உற்பத்தி சீராக பாய்ச்சுவதிலும் ஒரு சிறிய தடுப்பு பராமரிப்பு நீண்ட தூரம் செல்லும்.

உங்கள் பயன்பாட்டிற்கான சரியான ஊசி வடிவமைத்தல் முனை எவ்வாறு தேர்வு செய்வது

ஒரு முனை தேர்ந்தெடுக்கும்போது முக்கிய பரிசீலனைகள்

ஒரு முனை எடுக்கும்போது, மனதில் கொள்ள மூன்று முக்கிய காரணிகள் உள்ளன. அவை உங்கள் விருப்பங்களை குறைக்கவும், உங்கள் தேவைகளுக்கு சிறந்த பொருத்தத்தைக் கண்டறியவும் உதவும்.

பொருள் பொருந்தக்கூடிய தன்மை

நீங்கள் வடிவமைக்கும் பிளாஸ்டிக் வகை முனை தேர்வில் ஒரு பெரிய பாத்திரத்தை வகிக்கிறது. வெவ்வேறு பொருட்கள் குறிப்பிட்ட முனை வடிவமைப்புகள் தேவைப்படும் தனித்துவமான பண்புகளைக் கொண்டுள்ளன.

பீக் போன்ற உயர் வெப்பநிலை பிளாஸ்டிக்குகளுக்கு, வெப்ப-எதிர்ப்பு உலோகக் கலவைகளிலிருந்து தயாரிக்கப்பட்ட முனைகளைக் கவனியுங்கள்.

ஃபைபர்-வலுவூட்டப்பட்ட பொருட்களுக்கு அதிக உடைகள்-எதிர்ப்பு முனை வடிவமைப்புகள் தேவைப்படலாம்.

வெட்டு-உணர்திறன் பொருட்களுடன் பணிபுரியும் போது, வெட்டு அழுத்தத்தைக் குறைக்கும் முனைகளைத் தேர்வுசெய்க.

இயந்திரம் மற்றும் அச்சு பொருந்தக்கூடிய தன்மை

உங்கள் முனை உங்கள் இயந்திரம் மற்றும் அச்சு ஆகியவற்றுடன் சரியாக பொருந்துகிறது என்பதை உறுதிப்படுத்துவது மிக முக்கியமானது. இது ஒரு புதிர் போன்றது - ஒவ்வொரு பகுதியும் சரியாக பொருந்த வேண்டும்.

உங்கள் ஊசி மருந்து வடிவமைத்தல் இயந்திரத்துடன் பொருந்த முனையின் நூல் விவரக்குறிப்புகளை சரிபார்க்கவும்.

கசிவைத் தடுக்க முனை முனை ஆரம் ஸ்ப்ரூ புஷிங் பொருந்துகிறது என்பதை உறுதிப்படுத்திக் கொள்ளுங்கள்.

அதிக நெகிழ்வுத்தன்மைக்கு மட்டு முனை வடிவமைப்புகளைக் கவனியுங்கள்.

ஓட்ட பண்புகள்

வெவ்வேறு முனை வடிவமைப்புகள் தனித்துவமான வழிகளில் உருகும் ஓட்டம் மற்றும் அழுத்தத்தை பாதிக்கின்றன. இந்த குணாதிசயங்களைப் புரிந்துகொள்வது உங்கள் மோல்டிங் செயல்முறையை மேம்படுத்த உதவும்.

பொதுவான முனை வகைகள் மற்றும் அவற்றின் ஓட்ட பண்புகளின் விரைவான ஒப்பீடு இங்கே:

| முனை வகை | ஓட்டம் சிறப்பியல்பு | சிறந்தது |

| தரநிலை | மிதமான ஓட்டம், மிதமான அழுத்தம் வீழ்ச்சி | பொது நோக்கம் |

| இலவச ஓட்டம் | அதிக ஓட்டம், குறைந்த அழுத்த வீழ்ச்சி | பெரிய பாகங்கள், வேகமான சுழற்சிகள் |

| கலத்தல் | மேம்படுத்தப்பட்ட பொருள் ஒத்திசைவு | வண்ண மாற்றங்கள், சேர்க்கைகள் |

| மூடு | கட்டுப்படுத்தப்பட்ட ஓட்டம், வீழ்ச்சியைத் தடுக்கிறது | மல்டி-ஷாட் மோல்டிங் |

பயன்பாட்டின் அடிப்படையில் ஒரு முனை தேர்வு

அதிக துல்லியமான மோல்டிங்கிற்கு

நீங்கள் துல்லியமான பகுதிகளை உருவாக்கும்போது, சீரான ஓட்டம் மற்றும் அழுத்தம் முக்கியம். இது ஒரு இசைக்குழுவை நடத்துவது போன்றது - ஒவ்வொரு உறுப்புகளும் சரியான இணக்கமாக இருக்க வேண்டும்.

துல்லியமான வெப்பநிலை கட்டுப்பாட்டுடன் முனைகளைத் தேர்வுசெய்க.

உருகும் தரத்தை உறுதிப்படுத்த உள்ளமைக்கப்பட்ட வடிப்பான்களுடன் முனைகளைக் கவனியுங்கள்.

பரிமாண ஸ்திரத்தன்மையை பராமரிக்க அழுத்தம் நிலைத்தன்மைக்கு முனைகளை மதிப்பிடுங்கள்.

வண்ண கலவை மற்றும் சேர்க்கைகளுக்கு

நீங்கள் வண்ண செறிவுகள் அல்லது பிற சேர்க்கைகளுடன் பணிபுரிகிறீர்கள் என்றால், முனைகளை கலப்பது உங்கள் சிறந்த பந்தயமாக இருக்கலாம். அவை மினியேச்சர் கலப்புகளைப் போன்றவை, சிதறலை கூட உறுதி செய்கின்றன.

உயர் வெப்பநிலை மோல்டிங்கிற்கு

உயர் வெப்பநிலை மோல்டிங் ஒரு எரிமலையில் சமைப்பது போன்றது. தீவிர நிலைமைகளுக்கு ஆதரவாக நிற்கக்கூடிய உபகரணங்கள் உங்களுக்கு தேவை.

சிறப்பு உலோகக்கலவைகள் அல்லது பீங்கான் லைனிங் போன்ற வெப்ப-எதிர்ப்பு கூறுகளுடன் முனைகளைத் தேர்வுசெய்க.

பொருள் சீரழிவைத் தடுக்க முனை நல்ல வெப்பநிலை சீரான தன்மையை வழங்குகிறது என்பதை உறுதிப்படுத்தவும்.

கூடுதல் குளிரூட்டும் அம்சங்களுடன் முனை வடிவமைப்புகளைக் கவனியுங்கள்.

ஊசி மருந்து வடிவமைக்கும் முனைகளுக்கான பராமரிப்பு மற்றும் சரிசெய்தல்

ஊசி மோல்டிங் முனைகளுக்கு வழக்கமான பராமரிப்பு உதவிக்குறிப்புகள்

சுத்தம் மற்றும் ஆய்வு

உங்கள் முனைகளை வழக்கமான சுத்தம் மற்றும் ஆய்வு செய்வது உங்கள் காரை ஒரு டியூன்-அப் கொடுப்பது போன்றது. இது எல்லாவற்றையும் சீராக இயங்க வைக்கிறது மற்றும் அவை பெரிய சிக்கல்களாக மாறுவதற்கு முன்பு சாத்தியமான சிக்கல்களைப் பிடிக்க உதவுகிறது.

ஸ்கிரீன்-பேக் மற்றும் இடைவெளி-வடிகட்டி முனைகளுக்கு:

சுத்தம் செய்வதற்கு முன் முனை குளிர்விக்கவும்.

கூறுகளின் வரிசையைக் குறிப்பிட்டு, கவனமாக பிரிக்கவும்.

எச்சத்தை அகற்ற பித்தளை தூரிகை அல்லது சிறப்பு துப்புரவு தீர்வைப் பயன்படுத்தவும்.

சேதம் அல்லது அதிகப்படியான உடைகளுக்கு வடிகட்டி கூறுகளை ஆய்வு செய்யுங்கள்.

தேவைக்கேற்ப வடிகட்டி கூறுகளை சுத்தம் செய்யுங்கள் அல்லது மாற்றவும்.

உங்கள் முனைகளை பிரதான நிலையில் வைத்திருக்க எளிதான துப்புரவு அட்டவணை இங்கே:

| உற்பத்தி அளவு | பரிந்துரைக்கப்பட்ட துப்புரவு இடைவெளி |

| குறைந்த | ஒவ்வொரு 2-3 மாதங்களுக்கும் |

| நடுத்தர | மாதாந்திர |

| உயர்ந்த | இரு வாராந்திர அல்லது வாராந்திர |

உடைகள் மற்றும் கண்ணீரைத் தடுக்கும்

உங்கள் முனைகளின் ஆயுளை நீட்டிப்பதில் ஒரு சிறிய தடுப்பு நீண்ட தூரம் செல்லும். அவர்களுக்கு சில டி.எல்.சி.

உடைகள் அல்லது சேதத்தின் அறிகுறிகளுக்கு முனை உதவிக்குறிப்புகளை தவறாமல் ஆய்வு செய்யுங்கள்.

முனை மற்றும் ஸ்ப்ரூ புஷிங் இடையே அடிக்கடி சீரமைப்பை சரிபார்க்கவும்.

உற்பத்தியாளர் விவரக்குறிப்புகளின்படி நகரும் பகுதிகளை உயவூட்டவும்.

அதிக வெப்பத்தைத் தடுக்க இயக்க வெப்பநிலையை கண்காணிக்கவும்.

சார்பு உதவிக்குறிப்பு: பராமரிப்பு பதிவை வைத்திருங்கள். இது உடைகள் வடிவங்களைக் கண்காணிக்கவும், மாற்றீடுகள் எப்போது தேவைப்படலாம் என்பதைக் கணிக்கவும் உதவும்.

பொதுவான முனை சிக்கல்களை சரிசெய்தல்

சிறந்த பராமரிப்புடன் கூட, சிக்கல்கள் இன்னும் வளரக்கூடும். சில பொதுவான சிக்கல்களை எவ்வாறு சமாளிப்பது என்று பார்ப்போம்.

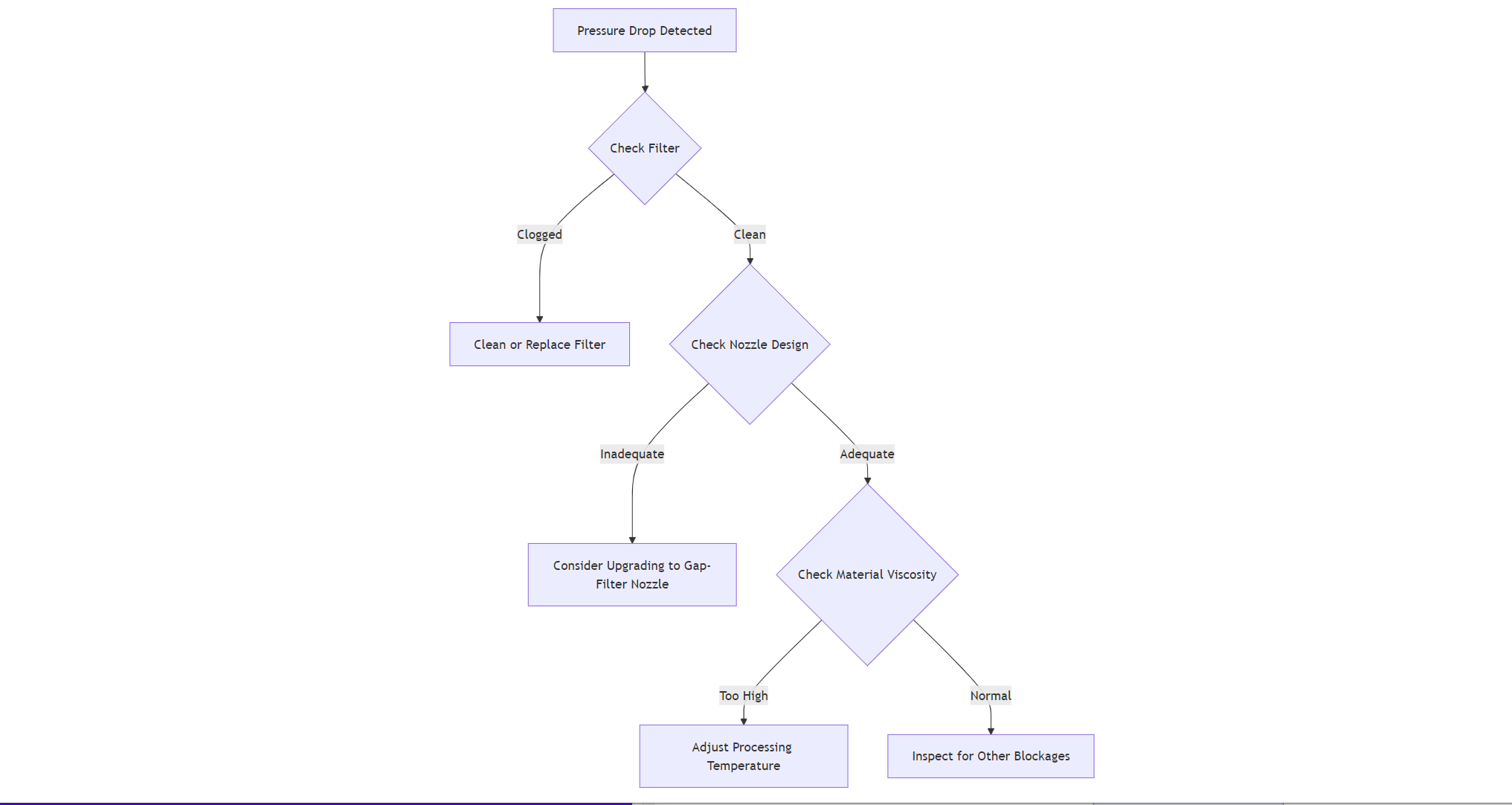

அழுத்தம் துளி சரிசெய்தல்

அழுத்தம் வீழ்ச்சியை அனுபவிக்கிறீர்களா? இது ஒரு மெல்லிய வைக்கோல் வழியாக தடிமனான மில்க் ஷேக்கைக் குடிக்க முயற்சிப்பது போன்றது. சிக்கலை எவ்வாறு அடையாளம் காண்பது மற்றும் தீர்ப்பது என்பது இங்கே:

உங்கள் முனை வடிப்பானை சரிபார்த்து தொடங்கவும். இது அடைபட்டதா?

வடிகட்டி சுத்தமாக இருந்தால், உங்கள் முனை வடிவமைப்பைப் பாருங்கள். இது உங்கள் பொருளுக்கு ஏற்றதா?

சிறந்த ஓட்டம் மற்றும் குறைந்த அழுத்தம் வீழ்ச்சிக்காக இடைவெளி-வடிகட்டி முனை என மேம்படுத்துவதைக் கவனியுங்கள்.

உங்கள் பொருள் பாகுத்தன்மையை சரிபார்க்கவும். செயலாக்க வெப்பநிலையை நீங்கள் சரிசெய்ய வேண்டியிருக்கும்.

முனை கசிவுகளை சரிசெய்தல்

முனை கசிவுகள் குழப்பமாகவும் வீணாகவும் இருக்கும். அவர்களின் தடங்களில் அவர்களை எவ்வாறு நிறுத்துவது என்பது இங்கே:

முனை மற்றும் ஸ்ப்ரூ புஷிங் இடையே தொடர்பு அழுத்தத்தை சரிபார்க்கவும்.

சேதத்திற்கு முனை முனை மற்றும் ஸ்ப்ரூ புஷிங் ஆகியவற்றை ஆய்வு செய்யுங்கள்.

நீங்கள் சேதத்தைக் கண்டால், பாதிக்கப்பட்ட கூறுகளை மாற்றவும்.

ஊசி அலகு மற்றும் ஸ்ப்ரூ புஷிங் இடையே சரியான சீரமைப்பை உறுதிசெய்க.

தேர்வு செய்யப்படாவிட்டால் ஒரு சிறிய கசிவு ஒரு பெரிய பிரச்சினையாக மாறும். அதை உடனடியாக உரையாற்ற தயங்க வேண்டாம்.

இன்ஃபெக்ஷன் மோல்டிங் முனைகளில் புதுமைகள் மற்றும் முன்னேற்றங்கள்

இன்ஜெக்ஷன் மோல்டிங் உலகம் தொடர்ந்து உருவாகி வருகிறது, செயல்திறன் மற்றும் தயாரிப்பு தரத்தை மேம்படுத்த புதிய தொழில்நுட்பங்கள் வெளிவருகின்றன. தொழில்துறையில் புரட்சியை ஏற்படுத்தும் முனை வடிவமைப்பில் சில அற்புதமான கண்டுபிடிப்புகளை ஆராய்வோம்.

சுத்திகரிக்கக்கூடிய முனை வடிப்பான்கள்

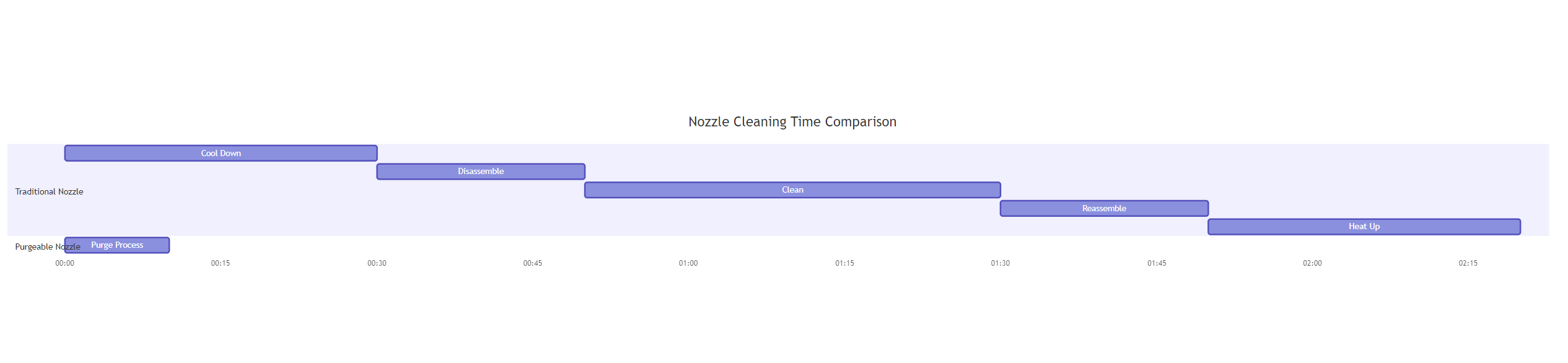

சுத்திகரிக்கக்கூடிய முனைகள் என்றால் என்ன?

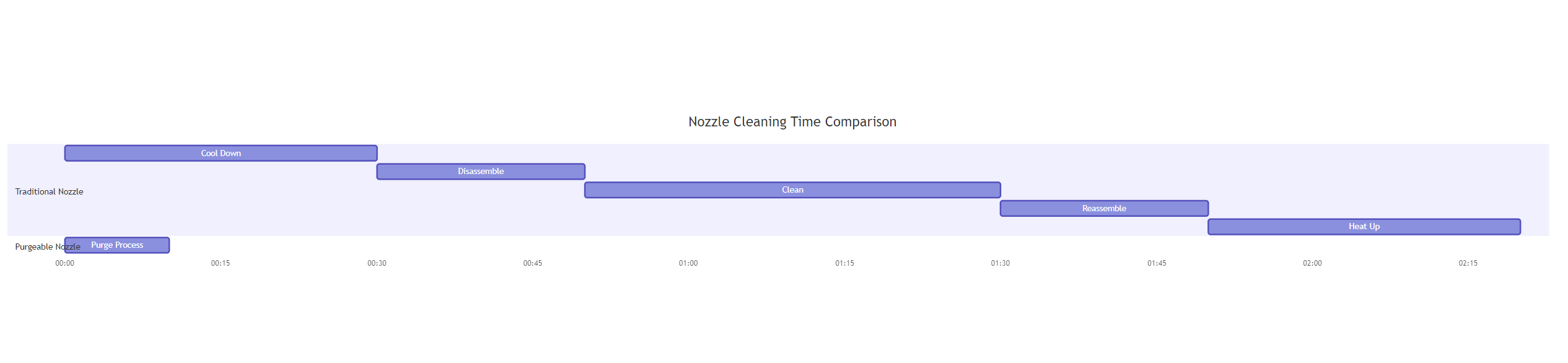

சுய சுத்தம் செய்யும் அடுப்பை கற்பனை செய்து பாருங்கள், ஆனால் உங்கள் ஊசி வடிவும் முனை. சுத்திகரிக்கக்கூடிய முனைகள் அனைத்தும் இதுதான். பிரித்தெடுத்தல், நேரத்தை மிச்சப்படுத்துதல் மற்றும் பராமரிப்பின் போது சேதத்தின் அபாயத்தை குறைப்பது இல்லாமல் அவை சுத்தம் செய்ய அனுமதிக்கின்றன.

அவர்கள் எவ்வாறு செயல்படுகிறார்கள் என்பது இங்கே:

முனை முனை சற்று முன்னேற வடிவமைக்கப்பட்டுள்ளது.

இந்த இயக்கம் ஒரு பைபாஸ் சேனலை உருவாக்குகிறது.

நீங்கள் தூய்மைப்படுத்தும்போது, இந்த சேனல் மூலம் அசுத்தங்கள் வெளியேற்றப்படுகின்றன.

எப்போதும் ஒதுக்கி வைக்கப்படாமல் முனை சுத்தம் செய்யப்படுகிறது.

சுத்திகரிக்கக்கூடிய முனைகளின் நன்மைகள்

குறைக்கப்பட்ட வேலையில்லா நேரம் : பாரம்பரிய முனைகளுடன், சுத்தம் செய்ய மணிநேரம் ஆகலாம். சுத்திகரிக்கக்கூடிய முனைகள் இதை நிமிடங்களாக வெட்டுகின்றன.

அதிகரித்த உற்பத்தி திறன் : சுழற்சிகளுக்கு இடையில் விரைவான தூய்மைப்படுத்துவது என்பது உண்மையான உற்பத்திக்கு அதிக நேரம்.

சேதத்தின் ஆபத்து குறைக்கப்பட்டுள்ளது : சுத்தம் செய்யும் போது குறைவான கையாளுதல் என்பது தற்செயலான சேதத்திற்கு குறைவான வாய்ப்பைக் குறிக்கிறது.

மேம்படுத்தப்பட்ட பொருள் நிலைத்தன்மை : அடிக்கடி, எளிதாக சுத்தம் செய்வது சிறந்த தரக் கட்டுப்பாட்டுக்கு வழிவகுக்கிறது.

நேர சேமிப்பைக் காட்சிப்படுத்துவோம்:

முனை வடிகட்டுதலில் முன்னேற்றம்

புதிய வடிகட்டி தொழில்நுட்பங்கள் எவ்வாறு செயல்திறனை மேம்படுத்துகின்றன

நவீன முனை வடிகட்டுதல் என்பது சமநிலையைப் பற்றியது - ஓட்டத்தை தியாகம் செய்யாமல் அசுத்தங்களை கைப்பற்றுதல். புதிய வடிவமைப்புகள் இந்த சமநிலைப்படுத்தும் செயலை முன்னெப்போதையும் விட எளிதாக்குகின்றன.

இடைவெளி வடிப்பான்கள்: பிரஷர் டிராப் ஹீரோக்கள்

எட்ஜ் வடிப்பான்கள் என்றும் அழைக்கப்படும் இடைவெளி வடிப்பான்கள் விளையாட்டை மாற்றுகின்றன. அவை முனை உலகின் சூப்பர்ஹைவேஸ் போன்றவை, குறைந்த அழுத்த வீழ்ச்சியுடன் சிறந்த ஓட்டத்தை அனுமதிக்கின்றன.

அவை ஏன் மிகவும் பயனுள்ளதாக இருக்கின்றன என்பது இங்கே:

பாரம்பரிய திரை பொதிகளுடன் ஒப்பிடும்போது பெரிய வடிகட்டுதல் பகுதி

சிறிய துளைகளுக்கு பதிலாக மெல்லிய விலா எலும்புகளுக்கு மேல் உருகும்

அசுத்தங்கள் ஓட்டத்தை கணிசமாக கட்டுப்படுத்தாமல் சிக்கியுள்ளன

முடிவு? குறைந்த அழுத்த இழப்புடன் நீங்கள் தூய்மையான பொருளைப் பெறுவீர்கள். இது ஒரு வெற்றி-வெற்றி!

அதிக மாசுபாட்டைக் கையாளுதல்

நவீன வடிப்பான்கள் அழுத்தம் வீழ்ச்சியைக் குறைப்பது மட்டுமல்ல. மாசுபாட்டைக் கையாள்வதிலும் அவர்கள் சிறப்பாக வருகிறார்கள்:

அதிகரித்த அழுக்கு வைத்திருக்கும் திறன்

துப்புரவுகளுக்கு இடையில் நீண்ட இடைவெளிகள்

சிறிய துகள்களை சிறப்பாக தக்கவைத்தல்

பாரம்பரிய திரை பொதிகளை நவீன இடைவெளி வடிப்பான்களுடன் ஒப்பிடுவோம்:

| அம்ச | திரை பேக் | இடைவெளி வடிகட்டி |

| வடிகட்டுதல் பகுதி | வரையறுக்கப்பட்ட | விரிவான |

| அழுத்தம் வீழ்ச்சி | உயர்ந்த | குறைந்த |

| அசுத்தமான திறன் | குறைந்த | உயர்ந்த |

| துப்புரவு அதிர்வெண் | பெரும்பாலும் | குறைவான அடிக்கடி |

முடிவு

உகந்த ஊசி வடிவமைக்கும் செயல்திறனுக்கு சரியான முனை தேர்ந்தெடுப்பது முக்கியமானது. இது பொருள் ஓட்டம், பகுதி தரம் மற்றும் உற்பத்தி திறன் ஆகியவற்றை பாதிக்கிறது. வழக்கமான பராமரிப்பு முனை ஆயுளை நீட்டிக்கிறது மற்றும் நிலையான வெளியீட்டை உறுதி செய்கிறது. சிக்கல்களைத் தடுக்க அடிக்கடி முனைகளை சுத்தம் செய்து ஆய்வு செய்யுங்கள். ஊசி மோல்டிங் முனைகளின் எதிர்காலம் நம்பிக்கைக்குரியதாகத் தெரிகிறது. வடிகட்டுதல், கலத்தல் மற்றும் மூடப்பட்ட வழிமுறைகளில் முன்னேற்றங்களை எதிர்பார்க்கலாம். இந்த கண்டுபிடிப்புகள் வேலையின்மை மற்றும் பொருள் கழிவுகளை குறைக்கும் போது செயல்திறன் மற்றும் தயாரிப்பு தரத்தை மேம்படுத்தும்.

ஊசி மருந்து மோல்டிங் முனைகள் பற்றிய கேள்விகள்

1. ஊசி மோல்டிங் முனை என்றால் என்ன?

ஒரு ஊசி மோல்டிங் முனை இயந்திரத்தின் பீப்பாயிலிருந்து உருகிய பிளாஸ்டிக் ஓட்டத்தை அச்சுக்குள் வழிநடத்துகிறது, இது திறமையான மற்றும் துல்லியமான பகுதி உற்பத்தியை உறுதி செய்கிறது.

2. எனது பயன்பாட்டிற்கான சரியான முனை எவ்வாறு தேர்வு செய்வது?

பொருள் பொருந்தக்கூடிய தன்மை, இயந்திரம் மற்றும் அச்சு விவரக்குறிப்புகள் மற்றும் ஓட்ட பண்புகள் ஆகியவற்றின் அடிப்படையில் தேர்வு செய்யவும். பிளாஸ்டிக் வகை மற்றும் உற்பத்தித் தேவைகளுடன் முனை பொருத்துவது செயல்திறனுக்கு அவசியம்.

3. ஸ்கிரீன்-பேக் மற்றும் இடைவெளி-வடிகட்டி முனைகளுக்கு என்ன வித்தியாசம்?

ஸ்கிரீன்-பேக் முனைகள் அசுத்தங்களை வடிகட்ட துளைகளைக் கொண்ட உலோக வட்டுகளைப் பயன்படுத்துகின்றன, அதே நேரத்தில் இடைவெளி-வடிகட்டி முனைகள் பெரிய ஓட்டப் பகுதிகளை வழங்குகின்றன, அழுத்தம் சொட்டுகளைக் குறைக்கும் மற்றும் துப்புரவுகளுக்கு இடையில் நீண்ட பயன்பாட்டை அனுமதிக்கின்றன.

4. என் ஊசி வடிவமைத்தல் முனை ஏன் கசியும்?

முனை மற்றும் ஸ்ப்ரூ புஷிங் அல்லது தவறாக வடிவமைத்தல் இடையே குறைந்த தொடர்பு அழுத்தம் காரணமாக கசிவுகள் பெரும்பாலும் நிகழ்கின்றன. அழுத்தத்தை சரிசெய்தல் மற்றும் சரியான சீரமைப்பைச் சரிபார்ப்பது இதைத் தீர்க்கும்.

5. முனை மீது அழுத்தம் சொட்டுகளை நான் எவ்வாறு தடுப்பது?

அழுத்தம் வீழ்ச்சியைக் குறைக்க இடைவெளி-வடிகட்டி முனைகளுக்கு மாறவும். ஸ்கிரீன்-பேக் வடிப்பான்களை வழக்கமாக சுத்தம் செய்வது நிலையான அழுத்தத்தை பராமரிக்க உதவுகிறது.

6. ஊசி மோல்டிங் முனைகளை எத்தனை முறை சுத்தம் செய்ய வேண்டும்?

ஒவ்வொரு ஓட்டத்திற்குப் பிறகு ஸ்கிரீன்-பேக் முனைகள் சுத்தம் செய்யப்பட வேண்டும், அதே நேரத்தில் இடைவெளி-வடிகட்டி முனைகள் மாசுபடும் அளவைப் பொறுத்து துப்புரவுகளுக்கு இடையில் நீண்ட நேரம் செல்லலாம்.

7. ஊசி வடிவும் முனைகளில் நாம் என்ன முன்னேற்றங்களை எதிர்பார்க்கலாம்?

எதிர்கால கண்டுபிடிப்புகள் மேம்பட்ட வடிகட்டுதல், கலவை மற்றும் மூடப்பட்ட வழிமுறைகள் ஆகியவற்றில் கவனம் செலுத்தும், மேலும் உற்பத்தி திறன் மற்றும் தயாரிப்பு தரத்தை மேலும் மேம்படுத்தும் .------