Някога се чудите как се правят прецизни пластмасови части с такава точност? Тайната се крие в накрайника за под формата на инжектиране. Този решаващ компонент осигурява гладко разтопени пластмасови потоци от цевта на машината във формата. Без него постигането на постоянно качество в формованите продукти би било невъзможно.

В това цялостно ръководство ще се потопим дълбоко в света на дюзите за инжекционно формоване. Ще научите за техните различни видове, ключови характеристики, общи дефекти и най -добри практики за поддръжка.

Общо въвеждане на дюзи за инжекционно формоване

Накрайниците за инжекционно формоване са от ключово значение за оформянето и насочването на разтопена пластмаса от машината във формата. Но не всички дюзи са създадени равни. По -специално един тип се откроява с неговата гъвкавост и ефективност - модулни лежи за подреждане на инжектиране.

Какви са дюзите за модулно инжекционно формоване?

Модулните дюзи са проектирани с множество взаимозаменяеми части. Тези части позволяват на дюзата лесно да се свърже с различни машини и форми. За разлика от дюзите с една част, които са ограничени до една настройка, модулните дизайни предлагат много по-голяма гъвкавост.

Основни предимства на модулните дизайни

Гъвкавост: Тялото на дюзата може да работи с множество варели за инжектиране и форми, като просто разменя компоненти.

Ефективни рентабилни: Модулните дюзи спестяват от дългосрочни разходи, тъй като заменяте само отделни части вместо цялата дюза.

Персонализиране: Всяка част от дюзата може да бъде пригодена да отговаря на конкретни изисквания за машина и плесен. Тази адаптивност гарантира съвместимост с широк спектър от производствени настройки.

Как работят модулните дюзи

Задният край на дюзата се свързва с цевта на инжектиране, а предната интерфейс със смъртна втулка на формата. Можете лесно да сменяте тези секции, за да се поберат на различни машини и форми, което ги прави идеално прилягане на динамични производствени среди.

Използвайки модулни дюзи, производителите се радват на по -плавни операции и намаляват престоя си при смяна на машини или форми. Това е интелигентен избор за компании, които искат да оптимизират производствените си линии.

Видове дюзи за подреждане на инжектиране

Надузите за подреждане на инжекционни форми се предлагат в различни дизайни, всяка от които е подходяща за различни приложения и изисквания. Нека да проучим някои от най -често срещаните видове, използвани в индустрията днес.

Филтри за дюзи на екрана

Какво е филтър за дюзи на екрана?

Филтрите за дюзи на екрана са прости, но ефективни инструменти за улавяне на замърсители в разтопения пластмасов поток. Докато пластмасата тече през дюзата, тя преминава през метален диск с малки дупки. Тези дупки филтрират частици, които иначе могат да повредят формата или да повлияят на качеството на продукта.

Функция: Те улавят замърсители в стопилката, осигурявайки по -чисто производство.

Предимства: Филтрите за пакети на екрана са с ниска цена и имат лесен дизайн, което ги прави лесни за инсталиране и използване.

Недостатъци на дюзите на екрана

Спад на налягането: Малките дупки във филтъра създават съпротивление, причинявайки забележим спад на налягането в потока, което може да повлияе на процеса на инжектиране.

Често почистване: Докато замърсителите се натрупват, те запушват дупките, като намаляват потока още повече. Това изисква редовно почистване, което може да прекъсне производството.

Надуци за филтриране на пролуки (дюзи за ръб филтър)

Какво представлява дюзата за формоване на инжектиране на пролука?

Надузите за филтриране на пролуки, известни още като ръбови филтри, решават проблема с спада на налягането, като предлагат по-голяма площ на потока. Вместо да принуждават пластмасата през малки дупки, тези дюзи насочват стопилката по тънки стени между канали. Този дизайн филтрира стопилката по -ефективно с по -малко съпротивление.

Дизайн: Те осигуряват по-голяма площ на потока, намалявайки спада на налягането в сравнение с дюзите на екрана.

Защо е по -добре: те позволяват на стопилката да пътува през по -широки пропуски, което води до по -малко натрупване на налягане и по -плавен поток.

Предимства на дюзите за пропаст

По -дълго между почистването: Тъй като пропуските са по -широки, повече замърсители могат да бъдат хванати в капан, без да се отразяват незабавно на производителността.

По -ниско увеличение на налягането: Дори когато замърсителите се натрупват, по -голямата площ на потока помага за поддържане на по -ниско налягане, удължаване на работното време.

Смесване на дюзи

Какво са смесването на дюзи при инжекционно формоване?

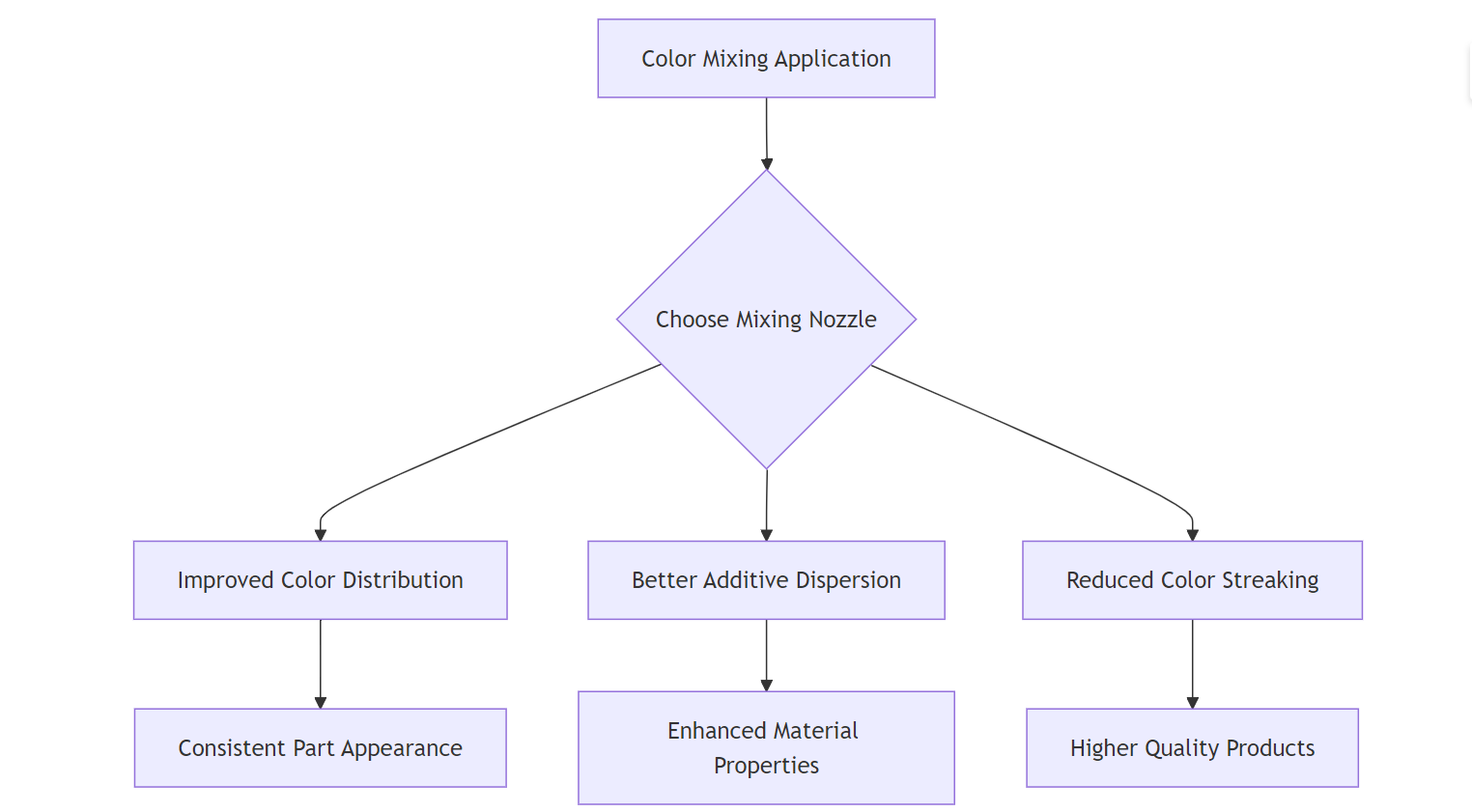

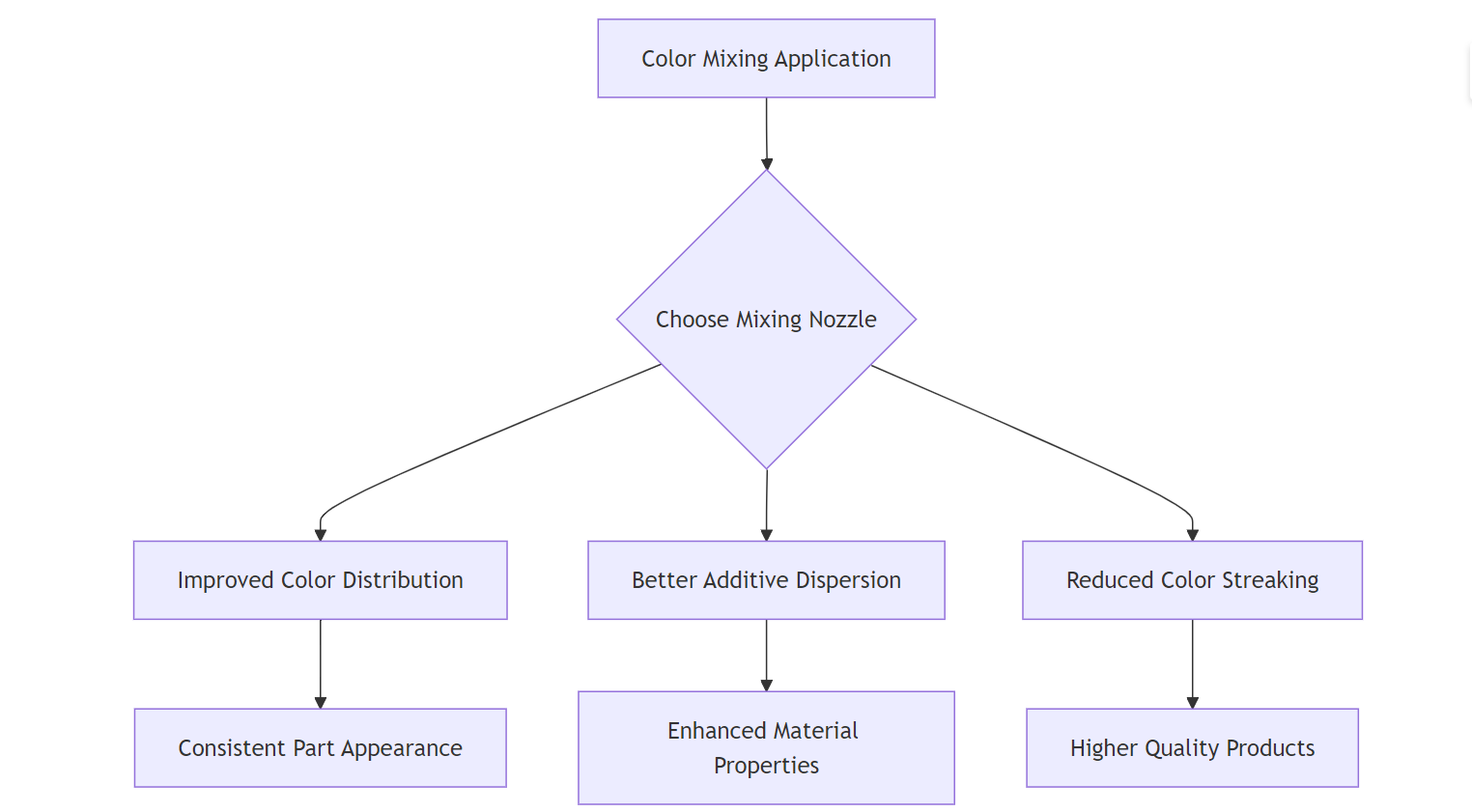

Смесването на дюзи гарантира, че добавките, като оцветителите, са равномерно разпределени в разтопената пластмаса. Те смесват материала, докато преминава през дюзата, създавайки хомогенна смес, която подобрява качеството на крайния продукт.

Видове смесване на дюзи

Ползи от смесване на дюзи

По -добра температурна дисперсия: Чрез постоянно придвижване на стопилката тези дюзи спомагат за балансиране на температурните разлики в материала.

Намалено напрежение на срязване: дюзите с тройно действие минимизират стреса върху чувствителни материали като PET, които могат да се разграждат при високо срязване.

Заключителни дюзи

Какви са изключващите дюзи при инжекционното формоване?

Заключителните дюзи са проектирани да спират потока от разтопена пластмаса между изстрели, предотвратявайки лигавицата или изтичането. Тези дюзи са от съществено значение за многократни приложения за формоване, където прецизният контрол върху стопилката е от решаващо значение.

Как работят изключващите дюзи

Автоматично изключване: Много съвременни дюзи използват системи, управлявани от пружини, които автоматично се отварят или затварят въз основа на налягането. Това гарантира безопасността и последователността без ръчна намеса.

Характеристики на безопасността: Вградените механизми предотвратяват свръхпресора, намалявайки риска от повреди или опасни ситуации в случай на престой на машината.

Чести проблеми с дюзите и решения за подлъчване на инжектиране

Течове на дюзата

Какво причинява течове на дюзите?

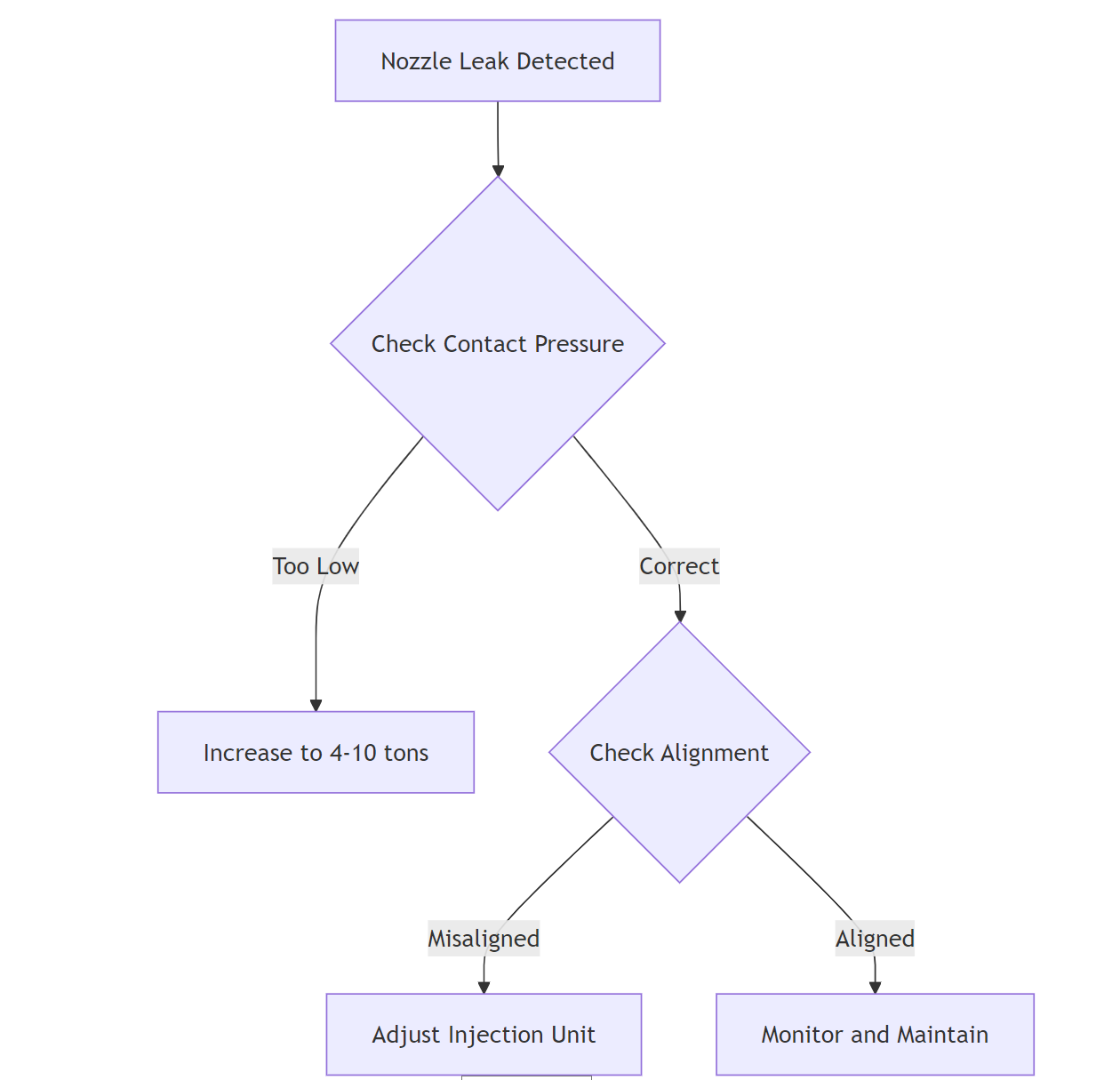

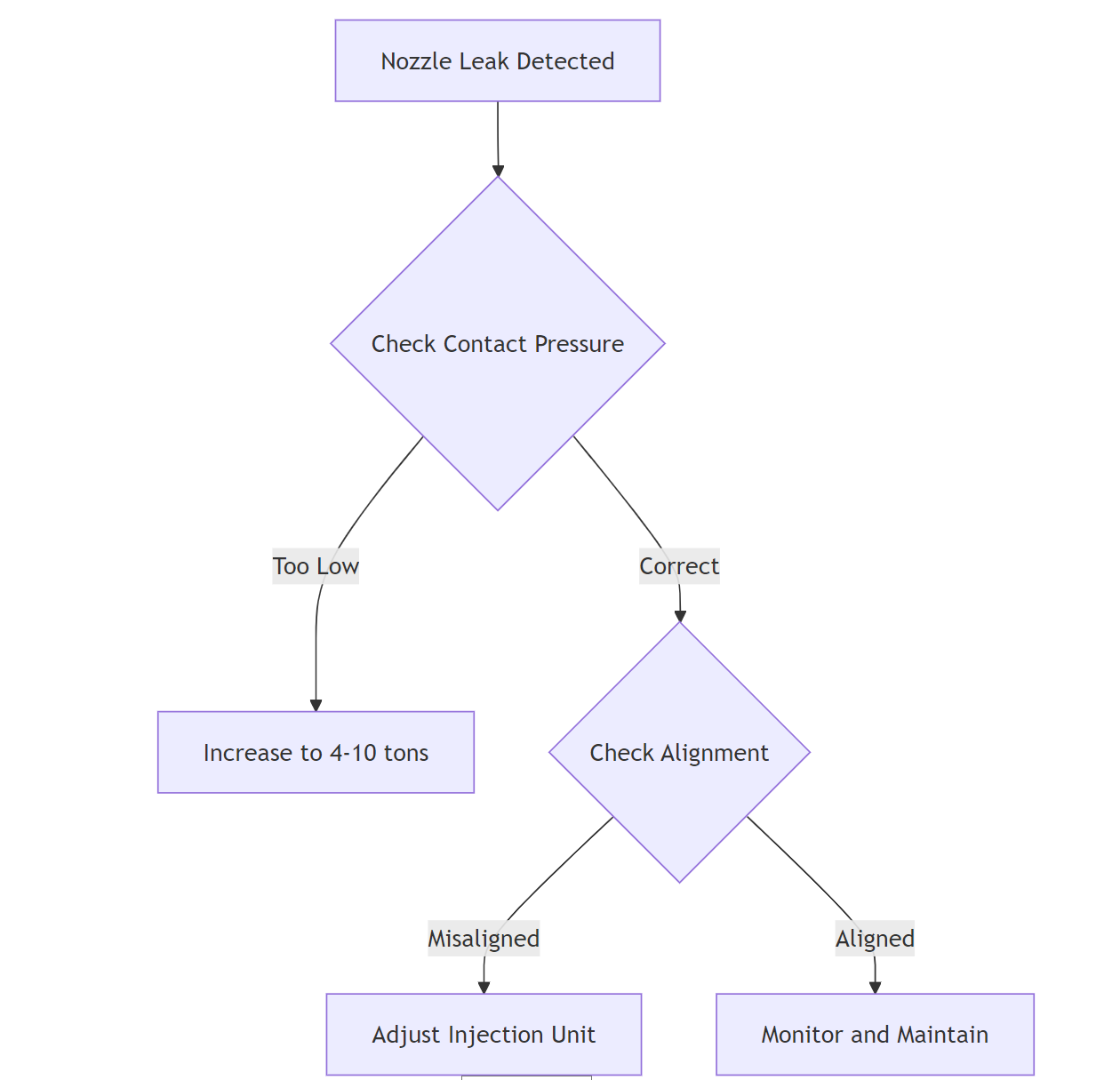

Ниско контактно налягане : Когато дюзата не се притиска достатъчно здраво спрямо втулката на Sprue, проблеми с приготвянето.

Несъответствие : Ако инжекционната единица и втулката на Sprue не са перфектно в синхрон, течовете ще се случат.

Решения за течове на дюзи

Наберете в това налягане : Целете 4-10 тона контактно налягане. Това е сладкото място за плътно уплътнение.

Проверете подравняването : Уверете се, че вашата дюза и Sprue са перфектно съвпадение. Това е като танц - те трябва да се движат заедно.

Ето една бърза визуализация, която да ви помогне:

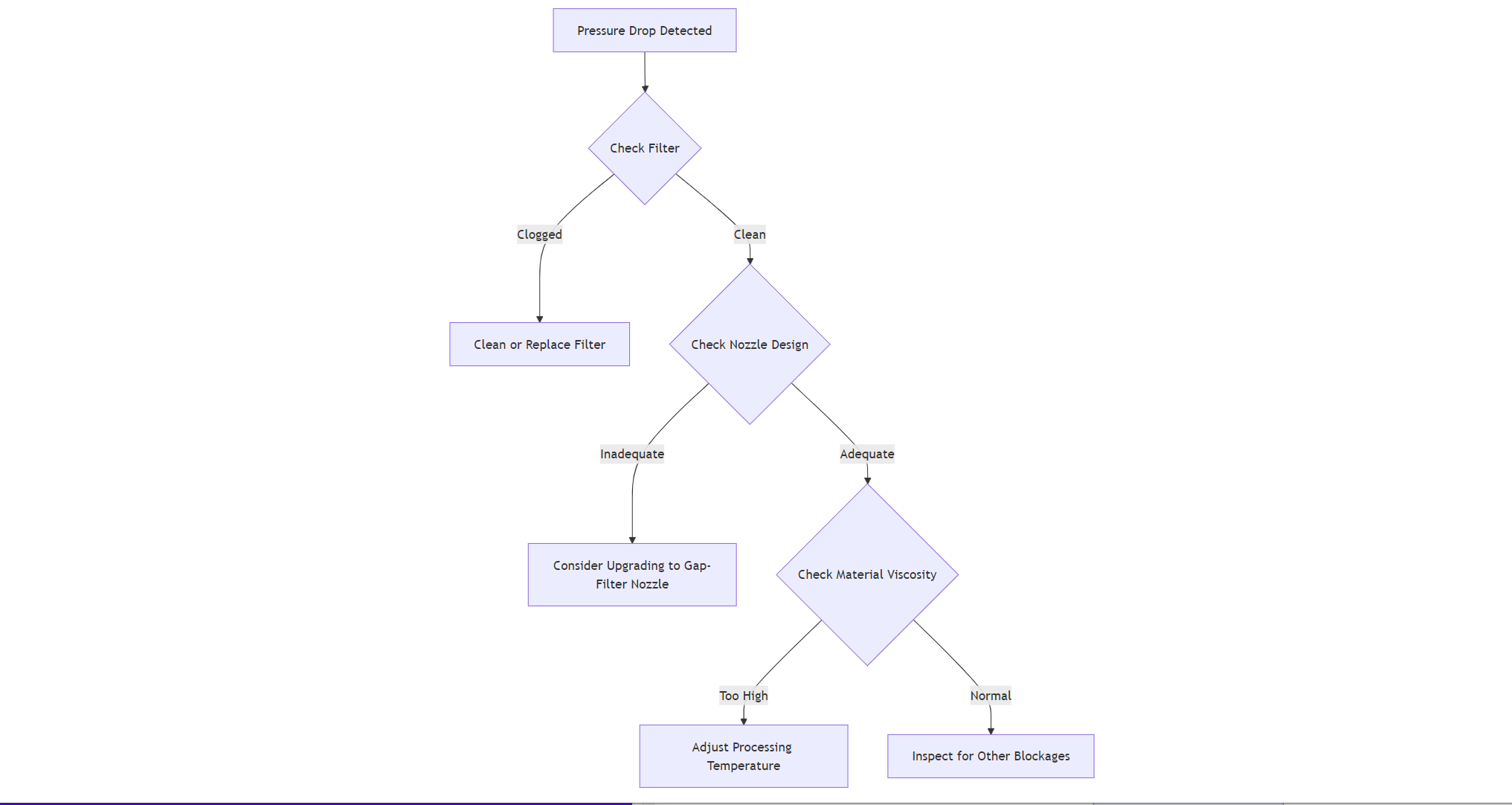

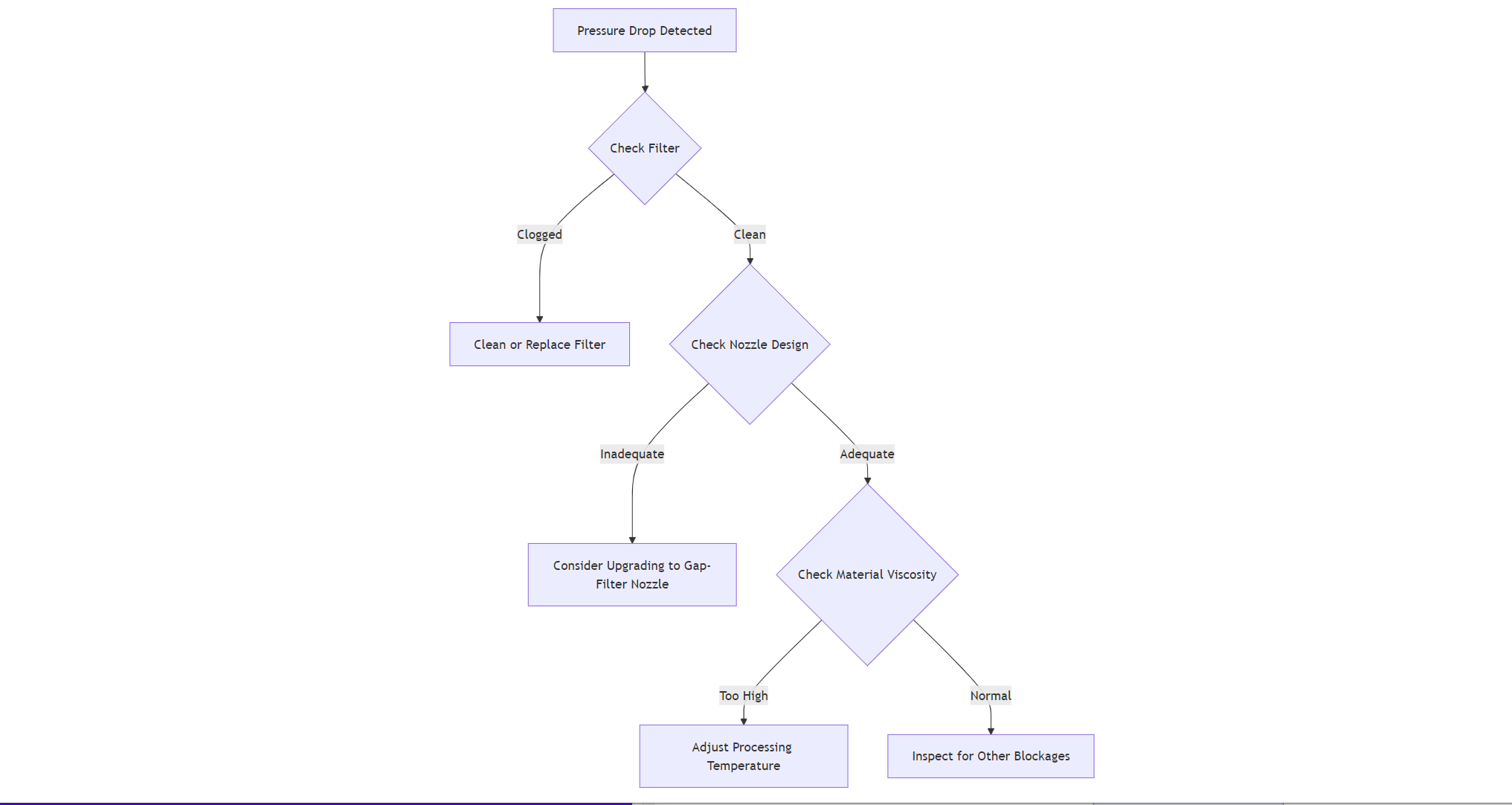

Спад на налягането в дюзите за подреждане на инжектиране

Спадът на налягането може да се промъкне върху вас. Това е като да се опиташ да пиеш дебел млечен шейк през мъничка слама. Не е забавно, нали?

Защо възниква спад на налягането?

Виномите често са:

Как да намалите спада на налягането

Надстройте вашия хардуер : Помислете за преминаване от пакета на екрана към дюзи за филмов пролуки. Те са като отваряне на магистрала, за да се простира вашата пластмаса.

Дръжте го чисто : Редовната поддръжка е ключова. Помислете за това като да дадете на дюзата си спа ден - ще ви благодаря с по -добро представяне.

Увреждане на върха на дюзата

Какво причинява повреда на върха на дюзата?

Тази щета може да се прояви като:

Как да предотвратите и коригирате повреда на върха на дюзата

Останете на върха на поддръжката : Редовните прегледи могат да уловят проблеми, преди да станат големи проблеми.

Поддържайте нещата подравнени : Правилно подравнен връх и връх на дюзата ще намали ненужното износване.

Знайте кога да се сбогувате : Понякога подмяната е най -добрият вариант. Не се страхувайте да разменяте повредени компоненти.

Ето удобна таблица, която ще

| помогне | ви |

| Незначително износване | Следете отблизо |

| Видимо изкривяване | План за подмяна |

| Бури или гуги | Незабавна подмяна |

Като имате предвид тези съвети, ще бъдете на път да по -гладки операции за формоване на инжектиране. Не забравяйте, че малко превантивна грижа върви дълъг път в поддържането на дюзите щастливи и продукцията ви тече гладко.

Как да изберете правилната накрайник за подреждане на инжектиране за вашето приложение

Основни съображения при избора на дюза

Когато избирате дюза, има три основни фактора, които трябва да имате предвид. Те ще ви помогнат да стесните възможностите си и да намерят най -подходящото за вашите нужди.

Материална съвместимост

Видът на пластмасата, която формирате, играе голяма роля при избора на дюзи. Различните материали имат уникални свойства, които изискват специфични дизайни на дюзите.

За високотемпературни пластмаси като Peek помислете за дюзи, изработени от топлинни устойчиви сплави.

Засилените с влакна материали може да се нуждаят от по-устойчиви на износване дизайни на дюзи.

Когато работите с чувствителни към срязване материали, изберете дюзи, които свеждат до минимум напрежението на срязване.

Съвместимост на машината и плесен

Гарантирането на вашата дюза се вписва перфектно с вашата машина и плесен е от решаващо значение. Това е като пъзел - всяко парче трябва да се побере точно правилно.

Проверете спецификациите на нишката на дюзата, за да съответстват на вашата машина за леене на инжекционно формоване.

Уверете се, че радиусът на върха на дюзата съвпада със втулката на Sprue, за да предотврати течове.

Помислете за модулни дизайни на дюзите за по -голяма гъвкавост.

Характеристики на потока

Различните дизайни на дюзите влияят на потока на стопилката и налягането по уникални начини. Разбирането на тези характеристики може да ви помогне да оптимизирате процеса на формоване.

Ето бързо сравнение на общи типове дюзи и техните характеристики на потока:

| Тип на дюзата | характеристика | най -добре за |

| Стандарт | Умерен поток, умерен спад на налягането | Обща цел |

| Свободен поток | Висок поток, спад на ниско налягане | Големи части, бързи цикли |

| Смесване | Подобрена хомогенизация на материала | Промени в цвета, добавки |

| Изключване | Контролиран поток, предотвратява дролирането | Многократно формоване |

Избор на дюза въз основа на приложението

За високо прецизно формоване

Когато произвеждате прецизни части, последователният поток и налягането са ключови. Това е като да провеждате оркестър - всеки елемент трябва да бъде в перфектна хармония.

Изберете за дюзи с прецизен контрол на температурата.

Помислете за дюзи с вградени филтри, за да гарантирате качеството на стопилката.

Оценете дюзите за консистенция на налягането, за да поддържате стабилността на размерите.

За смесване на цветове и добавки

Ако работите с цветни концентрати или други добавки, смесването на дюзи може да е най -добрият ви залог. Те са като миниатюрни смесители, осигуряващи дори дисперсия.

За високотемпературно формоване

Високотемпературното формоване е като готвене във вулкан. Имате нужда от оборудване, което може да се изправи до екстремни условия.

Изберете дюзи с устойчиви на топлина компоненти, като специални сплави или керамични облицовки.

Уверете се, че дюзата осигурява добра равномерност на температурата, за да се предотврати разграждането на материала.

Помислете за дизайна на дюзите с допълнителни функции за охлаждане.

Поддръжка и отстраняване на неизправности при дюзи за подреждане на инжектиране

Редовни съвети за поддръжка за дюзи за подреждане на инжектиране

Почистване и проверка

Редовното почистване и проверка на дюзите са като да дадете настройката на колата си. Той поддържа всичко да работи гладко и ви помага да хванете потенциални проблеми, преди да станат основни проблеми.

За дюзи за пакети и пролуки:

Охладете дюзата преди почистване.

Разглобете внимателно, отбелязвайки реда на компонентите.

Използвайте месингова четка или специализиран разтвор за почистване, за да отстраните остатъците.

Проверете елементите на филтъра за повреди или прекомерно износване.

Почистете или сменете филтърните елементи според нуждите.

Ето удобен график за почистване, за да поддържате дюзите в първостепенно състояние:

| обема на производството | Препоръчителен интервал на почистване на |

| Ниско | На всеки 2-3 месеца |

| Среден | Месечно |

| Високо | Двуседмично или седмично |

Предотвратяване на износване

Малко превенция върви дълъг път в удължаването на живота на вашите дюзи. Мислете за това като да им дадете малко TLC.

Редовно проверявайте съветите на дюзите за признаци на износване или повреда.

Проверявайте често подравняването между дюзата и втулката на плът.

Смажете движещи се части според спецификациите на производителя.

Следете работните температури, за да предотвратите прегряване.

Професионален съвет: Дръжте дневник за поддръжка. Това ще ви помогне да проследявате модели на износване и да прогнозирате кога е необходимо заместване.

Отстраняване на проблеми с общите проблеми с дюзите

Дори и с най -добра поддръжка, проблемите все още могат да се появят. Нека разгледаме как да се справим с някои често срещани проблеми.

Отстраняване на неизправности на налягането

Изпитвате спад на налягането? Това е като да се опиташ да пиеш дебел млечен шейк през тънка сламка. Ето как да идентифицирате и разрешите проблема:

Започнете с проверка на вашия филтър за дюзи. Запушен ли е?

Ако филтърът е чист, погледнете дизайна на дюзата си. Подходящ ли е за вашия материал?

Помислете за надграждане до дюза за филтриране на празнина за по-добър поток и по-малък спад на налягането.

Проверете вашия вискозитет на материала. Може да се наложи да регулирате температурите на обработка.

Фиксиране на течове на дюзата

Течовете на дюзите могат да бъдат разхвърляни и разточителни. Ето как да ги спрете в техните песни:

Проверете контактното налягане между дюзата и втулката на Sprue.

Проверете върха на дюзата и втулвате втулката за повреда.

Ако забележите щети, сменете засегнатите компоненти.

Осигурете правилно подравняване между инжекционната единица и втулката на Sprue.

Малко изтичане може да се превърне в голям проблем, ако остане непроверен. Не се колебайте да се обърнете незабавно.

Иновации и напредък в дюзите за инжекционно формоване

Светът на инжекционното формоване непрекъснато се развива, като се появяват нови технологии за подобряване на ефективността и качеството на продукта. Нека разгледаме някои вълнуващи иновации в дизайна на дюзите, които революционизират индустрията.

Изчистени филтри за дюзи

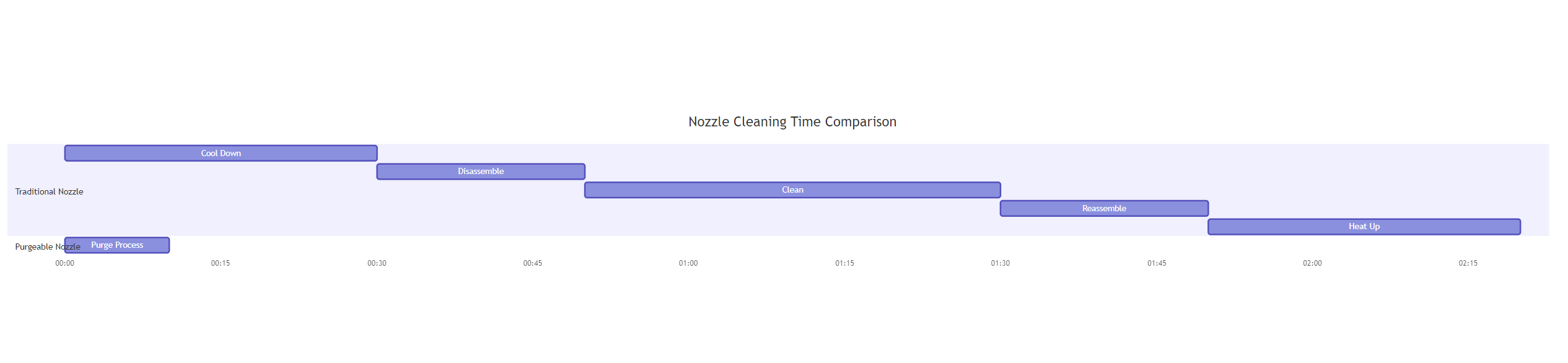

Какви са натрапващите дюзи?

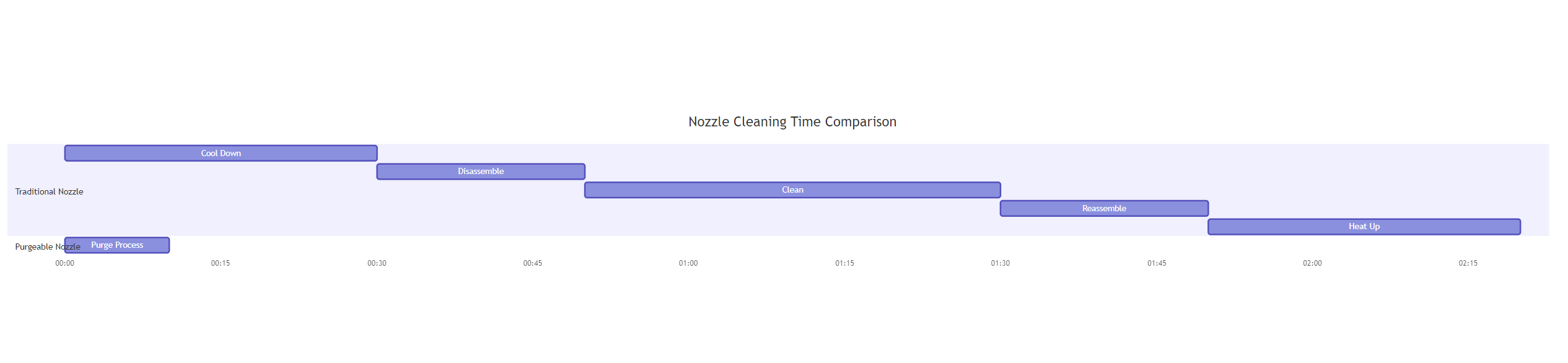

Представете си самопочистваща се фурна, но за вашата дюза за формоване на инжектиране. Това е по същество за това, за което се занимават чисти. Те позволяват почистване без нужда от разглобяване, спестяване на време и намаляване на риска от щети по време на поддръжка.

Ето как работят:

Съветът на дюзата е проектиран да се движи леко напред.

Това движение създава байпасен канал.

Когато пречистите, замърсителите се изтласкват през този канал.

Накрайникът се почиства, без изобщо да се отделя.

Предимства на накрайниците за изтриване

Минимизиран престой : С традиционните дюзи почистването може да отнеме часове. Крайните дюзи намалиха това до минути.

Повишена ефективност на производството : бързото прочистване между циклите означава повече време за действително производство.

Намален риск от повреда : по -малко боравене по време на почистване означава по -малък шанс за случайни щети.

Подобрена консистенция на материала : Честото, лесно почистване води до по -добър контрол на качеството.

Нека визуализираме спестяванията във времето:

Напредък във филтрацията на дюзите

Как новите технологии за филтър подобряват ефективността

Съвременната филтрация на дюзите е свързана с баланса - улавяне на замърсители, без да се жертва поток. Новите дизайни улесняват този балансиращ акт от всякога.

Филтри за пролуки: Героите за отпадане на налягането

Филтрите за празнини, известни още като Edge Filters, променят играта. Те са като суперситовете на света на дюзите, което позволява по -добър поток с по -малък спад на налягането.

Ето защо са толкова ефективни:

По -голяма площ за филтриране в сравнение с традиционните екранни опаковки

Стопилка тече върху тънки ребра, вместо през малки дупки

Замърсителите са хванати в капан без значително ограничаване на потока

Резултата? Получавате по -чист материал с по -малка загуба на налягане. Това е печеливша!

Работа с повече замърсяване

Съвременните филтри не са само за намаляване на спада на налягането. Те също се подобряват при замърсяване с замърсяване:

Повишен капацитет за задържане на мръсотия

По -дълги интервали между почистванията

По -добро задържане на малки частици

Нека сравним традиционните екранни пакети с модерни филтри за пролуки:

| на функции | на екрана | Филтър за пропаст |

| Зона за филтриране | Ограничен | Обширен |

| Спад на налягането | Високо | Ниско |

| Капацитет на замърсител | Ниско | Високо |

| Честота на почистване | Често | По -рядко |

Заключение

Изборът на правилния дюза е от решаващо значение за оптимални характеристики на формоване на инжектиране. Той засяга материалния поток, качеството на части и ефективността на производството. Редовната поддръжка удължава живота на дюзите и осигурява постоянна продукция. Почиствайте често и проверявайте дюзите, за да предотвратите проблеми. Бъдещето на дюзите за формоване на инжектиране изглежда обещаващо. Можем да очакваме напредък във филтрирането, смесването и изключването на механизмите. Тези иновации вероятно ще подобрят ефективността и качеството на продукта, като същевременно ще намалят престоя и материалните отпадъци.

Често задавани въпроси за дюзи за подлъчване на инжектиране

1. Какво представлява дюзата за инжекционно формоване?

Накрайникът за формоване на инжектиране насочва потока от разтопена пластмаса от цевта на машината във формата, като гарантира ефективно и прецизно производство на част.

2. Как да избера правилния дюза за моето приложение?

Изберете въз основа на съвместимостта на материала, спецификациите на машината и формата и характеристиките на потока. Съпоставянето на дюзата с пластмасовия тип и нуждите на производството е от съществено значение за ефективността.

3. Каква е разликата между дюзите на екрана и пролуката за филтриране?

Екранните пакетни дюзи използват метални дискове с дупки за филтриране на замърсители, докато дюзите за филтриране на пролуки предлагат по-големи площи на потока, намалявайки спада на налягането и позволява по-дълго използване между почистване.

4. Защо изтича на дюзата ми в инжектиране?

Течове често възникват поради ниското контактно налягане между дюзата и втулката на втулката или несъответствието. Регулирането на налягането и проверката за правилното подравняване може да разреши това.

5. Как мога да предотвратя капки на налягането в дюзата?

Превключете на дюзите за филмова пролука, за да намалите спада на налягането. Редовното почистване на филтри за пакети също помага да се поддържа постоянно налягане.

6. Колко често трябва да се почистват дюзите за инжекционно формоване?

Екранните пакетни дюзи трябва да се почистват след всяко бягане, докато дюзите за филмов пролуки могат да отидат по-дълго между почистването, в зависимост от нивата на замърсяване.

7. Какъв напредък можем да очакваме при дюзи за подлъчване?

Бъдещите иновации вероятно ще се съсредоточат върху подобрените механизми за филтриране, смесване и изключване, като допълнително повишават ефективността на производството и качеството на продукта .---