वाटरजेट काटने से विनिर्माण दुनिया में क्रांति आ रही है, पहले की तरह सटीक और बहुमुखी प्रतिभा की पेशकश की जा रही है। लेकिन, क्या आप इसकी क्षमता को अधिकतम कर रहे हैं? उचित रखरखाव, समस्या निवारण और अनुकूलन के बिना, यह शक्तिशाली उपकरण अंडरपरफॉर्म या असफल भी हो सकता है।

इस पोस्ट में, आप सीखेंगे कि वाटरजेट कटिंग कैसे काम करता है, नियमित रूप से अपॉइस क्यों आवश्यक है, और यह सुनिश्चित करने के लिए महत्वपूर्ण कदम हैं कि आपकी मशीन चरम प्रदर्शन पर संचालित होती है। हम नोजल पहनने और पानी की गुणवत्ता की समस्याओं जैसे सामान्य मुद्दों का पता लगाएंगे, और दक्षता और दीर्घायु के लिए अपनी कटिंग प्रक्रिया को अनुकूलित करने के लिए युक्तियां साझा करेंगे।

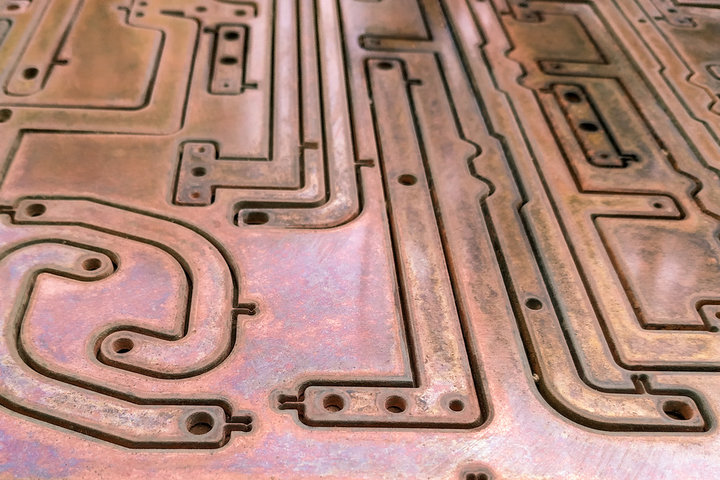

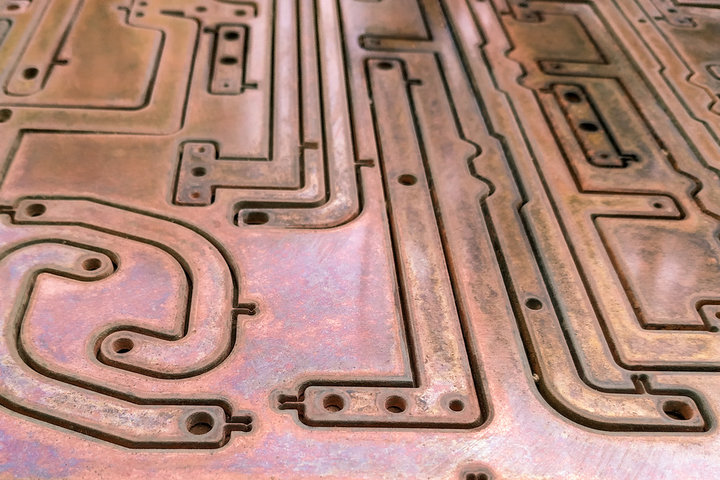

वाटरजेट कटिंग

वाटरजेट काटने की तकनीक का अवलोकन

वाटरजेट कटिंग एक अभिनव और बहुमुखी विनिर्माण प्रक्रिया है जो पानी की एक उच्च दबाव धारा का उपयोग करती है, जिसे अक्सर अपघर्षक कणों के साथ मिलाया जाता है, अद्वितीय सटीकता के साथ सामग्री की एक विस्तृत श्रृंखला के माध्यम से काटने के लिए। इस तकनीक ने निर्माण परिदृश्य में क्रांति ला दी है, जो पारंपरिक काटने के तरीकों के लिए एक स्वच्छ और कुशल विकल्प प्रदान करती है।

यहाँ एक संक्षिप्त अवलोकन है कि वाटरजेट कैसे काम करता है:

पानी को अत्यधिक उच्च स्तर पर दबाव डाला जाता है, आमतौर पर 30,000 और 90,000 पीएसआई के बीच।

दबाव वाले पानी को एक छोटे से छिद्र के माध्यम से मजबूर किया जाता है, जिससे एक केंद्रित धारा बनती है।

अपघर्षक कणों, जैसे कि गार्नेट, को पानी की धारा में पेश किया जाता है, जिससे इसकी कटिंग पावर बढ़ जाती है।

पानी और अपघर्षक कणों की उच्च-वेग धारा को सामग्री पर निर्देशित किया जाता है, इसके माध्यम से सटीक और आसानी से काटते हुए।

वाटरजेट काटने के प्रमुख लाभों में से एक यह है कि इसमें विविध सामग्रियों को संभालने की क्षमता है, जिसमें शामिल हैं:

वाटरजेट काटने की लचीलापन और सटीकता इसे एयरोस्पेस, ऑटोमोटिव, निर्माण और विनिर्माण जैसे उद्योगों में एक अपरिहार्य उपकरण बनाती है।

वाटरजेट कटिंग में रखरखाव का महत्व

वाटरजेट काटने की मशीनों का उचित रखरखाव इष्टतम प्रदर्शन सुनिश्चित करने और उपकरण जीवनकाल का विस्तार करने के लिए महत्वपूर्ण है। नियमित रखरखाव मशीन को सुचारू रूप से काम करता रहता है, डाउनटाइम को कम करता है, और महंगा मरम्मत को रोकता है।

मशीन प्रदर्शन पर नियमित रखरखाव का प्रभाव

अपने वाटरजेट सिस्टम को बनाए रखने से यह चरम दक्षता पर काम करने में मदद करता है। नियमित रखरखाव सुनिश्चित करता है:

उपेक्षित रखरखाव के संभावित जोखिम

वाटरजेट मशीन को बनाए रखने में विफलता हो सकती है:

नोजल पहनना, जिसके परिणामस्वरूप गलत कटौती हुई

अपघर्षक फ़ीड मुद्दे, जिससे क्लॉगिंग या असमान कटौती होती है

पंप और अन्य उच्च दबाव वाले घटकों को नुकसान

एक वाटरजेट मशीन के प्रमुख घटक

एक वाटरजेट मशीन के मुख्य घटकों को समझना प्रदर्शन और दक्षता को अधिकतम करने के लिए महत्वपूर्ण है। प्रत्येक भाग कटिंग संचालन के दौरान सटीकता और विश्वसनीयता सुनिश्चित करने में एक विशिष्ट भूमिका निभाता है।

कटिंग हेड

काटने वाला सिर वह जगह है जहां जादू होता है। यह उच्च दबाव वाले पानी की धारा को निर्देशित करता है जो वास्तविक कटिंग करता है। मल्टी-एक्सिस क्षमताओं से लैस, कटिंग हेड दोनों कोण और ऊर्ध्वाधर कटौती के लिए अनुमति देता है, जिससे यह जटिल परियोजनाओं के लिए बहुमुखी हो जाता है।

उच्च दबाव पंप

उच्च दबाव पंप वाटरजेट प्रणाली का दिल है। यह सामग्री के माध्यम से कटौती करने के लिए आवश्यक चरम दबाव उत्पन्न करता है। अशुद्धि या सिस्टम विफलताओं को काटने से बचने के लिए लगातार पानी के दबाव को बनाए रखना महत्वपूर्ण है।

भूमिका : आवश्यक पानी के दबाव का उत्पादन करता है, आमतौर पर 60,000 साई तक।

दबाव का महत्व : अपर्याप्त दबाव से अक्षम कटौती या पंप को नुकसान हो सकता है।

अपघर्षक फ़ीड तंत्र

कठिन सामग्रियों के लिए, कटिंग पावर को बढ़ाने के लिए गार्नेट जैसे अपघर्षक को पानी की धारा में जोड़ा जाता है। यह सुनिश्चित करना कि कटिंग की गति और गुणवत्ता को बनाए रखने के लिए अपघर्षक प्रवाह ठीक से आवश्यक है।

अपघर्षक का उपयोग : अपघर्षक सामग्री, जैसे गार्नेट, धातु और सिरेमिक जैसी कठिन सामग्री के माध्यम से कटौती करने में मदद करते हैं।

प्रवाह सुनिश्चित करना : अपघर्षक का लगातार प्रवाह स्वच्छ और सटीक कटौती के लिए महत्वपूर्ण है।

मिश्रण कक्ष

मिश्रण कक्ष वह जगह है जहां पानी और अपघर्षक काटने वाले सिर तक पहुंचने से पहले गठबंधन करते हैं। चैंबर की उचित संरेखण और स्वच्छता प्रभावी मिश्रण सुनिश्चित करने के लिए महत्वपूर्ण है, कटिंग स्ट्रीम में क्लॉग या असंतुलन को रोकने के लिए।

भूमिका : काटने की ताकत को बढ़ावा देने के लिए अपघर्षक के साथ उच्च दबाव वाले पानी को जोड़ती है।

रखरखाव : चैम्बर को साफ रखना और संरेखित रखना समय से पहले पहनने से रोकता है और सुचारू संचालन सुनिश्चित करता है।

जल -गुणवत्ता प्रणाली

पानी की गुणवत्ता सीधे एक वाटरजेट मशीन के प्रदर्शन और जीवनकाल को प्रभावित करती है। खराब गुणवत्ता वाले पानी से सिस्टम की विफलता, नोजल पहनने और असंगत कटौती हो सकती है। निस्पंदन सिस्टम, जैसे रिवर्स ऑस्मोसिस, अक्सर पानी की शुद्धता बनाए रखने और मशीन की रक्षा के लिए नियोजित होते हैं।

प्रदर्शन पर प्रभाव : हार्ड या दूषित पानी महत्वपूर्ण घटकों को नुकसान पहुंचा सकता है और कटिंग दक्षता को कम कर सकता है।

जल निस्पंदन : रिवर्स ऑस्मोसिस जैसे सिस्टम यह सुनिश्चित करते हैं कि पानी की गुणवत्ता मशीन के विनिर्देशों को पूरा करती है।

वाटरजेट रखरखाव अनुसूची

इष्टतम प्रदर्शन, दीर्घायु और वाटरजेट कटिंग मशीन की विश्वसनीयता सुनिश्चित करने के लिए नियमित रखरखाव महत्वपूर्ण है। एक अच्छी तरह से नियोजित रखरखाव अनुसूची ब्रेकडाउन को रोकने, डाउनटाइम को कम करने और कटौती की गुणवत्ता को बनाए रखने में मदद करती है। इस खंड में, हम उन आवश्यक कार्यों को रेखांकित करेंगे जो एक दैनिक, साप्ताहिक, मासिक, आधे-वार्षिक और वार्षिक आधार पर किए जाने चाहिए।

दैनिक रखरखाव कार्य

लीक के लिए रोते छेद की जाँच : पानी के रिसाव के किसी भी संकेत के लिए उच्च दबाव वाले पंप पर रोते छेद का निरीक्षण करें। ये छेद सील की विफलता के लिए एक प्रारंभिक चेतावनी प्रणाली के रूप में कार्य करते हैं, और पंप को नुकसान को रोकने के लिए किसी भी लीक को तुरंत संबोधित किया जाना चाहिए।

तेल के स्तर और पानी के दबाव का निरीक्षण करना : हाइड्रोलिक प्रणाली में तेल के स्तर की जांच करें और सुनिश्चित करें कि वे अनुशंसित सीमा के भीतर हैं। इसके अलावा, यह सुनिश्चित करने के लिए पानी के दबाव की निगरानी करें कि यह निर्माता के विनिर्देशों को पूरा करता है, क्योंकि अपर्याप्त दबाव से खराब प्रदर्शन और मशीन को नुकसान हो सकता है।

सीलिंग हेड और वाल्व की निगरानी : पहनने, क्षति या ओवरहीटिंग के किसी भी संकेत के लिए सीलिंग हेड और वाल्व की जांच करें। लीक को रोकने और उच्च दबाव प्रणाली के उचित कामकाज को सुनिश्चित करने के लिए किसी भी मुद्दे को तुरंत संबोधित करें।

साप्ताहिक रखरखाव कार्य

वायवीय फिल्टर नियामक को शुद्ध करना : उचित हवा के दबाव को बनाए रखने और सिस्टम के संदूषण को रोकने के लिए वायवीय फिल्टर नियामक से किसी भी संचित पानी या मलबे को सूखा।

अपघर्षक प्रवाह दर को सत्यापित करना : यह सुनिश्चित करने के लिए अपघर्षक प्रवाह दर की जांच करें कि यह सुसंगत है और निर्माता की सिफारिशों को पूरा करता है। असंगत प्रवाह से खराब कटौती की गुणवत्ता हो सकती है और नोजल और मिक्सिंग ट्यूब पर पहनने में वृद्धि हो सकती है।

उच्च दबाव पंप सील की जाँच : पहनने या रिसाव के किसी भी संकेत के लिए उच्च दबाव पंप सील का निरीक्षण करें। पंप को नुकसान को रोकने और इष्टतम दबाव बनाए रखने के लिए तुरंत पहने हुए सील को बदलें।

मासिक रखरखाव कार्य

पानी की सफाई करना : किसी भी संचित मलबे को हटाने के लिए पानी के तनावों को हटा दें और साफ करें जो पानी के प्रवाह को प्रतिबंधित कर सकता है या उच्च दबाव वाले पंप को नुकसान पहुंचा सकता है। यह विशेष रूप से महत्वपूर्ण है अगर काटने वाली सामग्री जो पानी में तैरती है।

आपातकालीन स्टॉप और ब्रेकअवे हेड का निरीक्षण करना : आपातकालीन स्टॉप बटन और ब्रेकअवे हेड का परीक्षण करें ताकि वे ठीक से काम करें। दुर्घटनाओं को रोकने और खराबी की स्थिति में क्षति को कम करने के लिए ये सुरक्षा विशेषताएं महत्वपूर्ण हैं।

अर्ध-वार्षिक रखरखाव कार्य

नमी अवशोषण तेल फिल्टर को बदलना : नमी अवशोषण तेल फिल्टर किसी भी संचित पानी को हटाकर हाइड्रोलिक तेल की शुद्धता को बनाए रखने में मदद करता है। इस फ़िल्टर को हर छह महीने में बदलें, या जल्द ही अगर फ़िल्टर की स्थिति या मशीन के उपयोग से संकेत मिलता है।

वार्षिक रखरखाव कार्य

बीयरिंग और स्लाइड्स को कम करना : चिकनी, सटीक गति सुनिश्चित करने और पहनने को कम करने के लिए एक्स, वाई, और जेड कुल्हाड़ियों पर बीयरिंग और स्लाइड को चिकनाई करें। उपयोग करने के लिए ग्रीस के प्रकार और मात्रा के लिए निर्माता के दिशानिर्देशों का पालन करें।

बेल्ट तनाव और स्थिति की जाँच : पहनने, क्षति या अपर्याप्त तनाव के किसी भी संकेत के लिए ड्राइव बेल्ट का निरीक्षण करें। आवश्यकतानुसार तनाव को समायोजित करें और इष्टतम प्रदर्शन को बनाए रखने के लिए किसी भी पहने या क्षतिग्रस्त बेल्ट को बदलें और अप्रत्याशित टूटने को रोकने के लिए।

हाइड्रोलिक घटकों का निरीक्षण करना : पहनने, क्षति, या रिसाव के किसी भी संकेत के लिए, होसेस, फिटिंग और सिलेंडर सहित हाइड्रोलिक सिस्टम घटकों की जांच करें। अधिक गंभीर समस्याओं को रोकने के लिए किसी भी मुद्दे को तुरंत संबोधित करें और वाटरजेट काटने की मशीन के विश्वसनीय संचालन को सुनिश्चित करें।

सामान्य वाटरजेट मुद्दों का समस्या निवारण

वाटरजेट कटिंग मशीनें जटिल सिस्टम हैं जो सटीक, कुशल कटौती देने के लिए विभिन्न घटकों की सटीक बातचीत पर निर्भर करती हैं। नियमित रखरखाव के बावजूद, मुद्दे अभी भी उत्पन्न हो सकते हैं जो मशीन के प्रदर्शन और कट गुणवत्ता को प्रभावित करते हैं। इस खंड में, हम वाटरजेट काटने में आने वाली कुछ सबसे आम समस्याओं का पता लगाएंगे और उन्हें समस्या निवारण के लिए समाधान प्रदान करेंगे।

नोजल पहनना

नोजल वाटरजेट कटिंग मशीन के सबसे महत्वपूर्ण घटकों में से एक है, और यह उच्च दबाव वाले पानी और इसके माध्यम से गुजरने वाले अपघर्षक सामग्री के कारण पहनने के अधीन है। समय के साथ, इस पहनने से असंगत कटौती हो सकती है और कटिंग दक्षता कम हो सकती है।

नोजल पहनने के कारणों में शामिल हैं:

नोजल पहनने के संकेतों में शामिल हैं:

नोजल पहनने को संबोधित करने के लिए, नियमित निरीक्षण और पहने हुए नलिका का प्रतिस्थापन आवश्यक है। ऑपरेटरों को नोजल के उचित संरेखण को भी सुनिश्चित करना चाहिए और आवश्यकतानुसार अपघर्षक प्रवाह दरों को समायोजित करना चाहिए।

अपघर्षक फ़ीड समस्याएं

अपघर्षक फ़ीड प्रणाली काटने वाले सिर को अपघर्षक कणों की एक स्थिर धारा देने के लिए जिम्मेदार है। इस प्रणाली के साथ मुद्दों से असंगत कटौती और कटिंग दक्षता कम हो सकती है।

अपघर्षक फ़ीड समस्याओं के सामान्य कारणों में शामिल हैं:

अव्यवस्थित अपघर्षक हॉपर

असंगत अपघर्षक प्रवाह

अपघर्षक सामग्री में नमी

अपघर्षक फ़ीड मुद्दों का निवारण करने के लिए, ऑपरेटरों को करना चाहिए:

अपघर्षक हॉपर और फीड लाइनों को नियमित रूप से साफ करें

एक सुसंगत धारा सुनिश्चित करने के लिए अपघर्षक प्रवाह दर को समायोजित करें

एक सूखी, नमी मुक्त वातावरण में अपघर्षक सामग्री को स्टोर करें

सिर काटने का काम

काटने वाले सिर का क्लॉगिंग तब हो सकती है जब मलबे या दूषित पदार्थ पानी की धारा या अपघर्षक सामग्री में प्रवेश करते हैं। इससे पानी का प्रवाह, असमान कटौती और काटने वाले सिर के घटकों को संभावित नुकसान हो सकता है।

हेड क्लॉगिंग को काटने के कारणों में शामिल हैं:

हेड क्लॉगिंग को काटने और संबोधित करने के लिए, ऑपरेटरों को करना चाहिए:

एक मजबूत जल निस्पंदन प्रणाली को लागू करें

नियमित रूप से काटने वाले सिर और मिश्रण ट्यूब को साफ करें

सुनिश्चित करें कि अपघर्षक सामग्री साफ और दूषित पदार्थों से मुक्त है

पानी की गुणवत्ता के मुद्दे

वाटरजेट काटने की मशीन में उपयोग किए जाने वाले पानी की गुणवत्ता इसके प्रदर्शन और इसके घटकों की दीर्घायु को काफी प्रभावित कर सकती है। कठिन पानी, जिसमें उच्च स्तर के घुलित खनिज होते हैं, स्केल बिल्डअप का कारण बन सकते हैं और भागों पर पहनने में तेजी ला सकते हैं।

वाटरजेट सिस्टम पर कठोर पानी के प्रभावों में शामिल हैं:

नलिका और orifices का क्लॉगिंग

उच्च दबाव वाली सील और वाल्व को नुकसान

कटिंग दक्षता और परिशुद्धता में कमी

पानी की गुणवत्ता के मुद्दों को संबोधित करने के लिए, ऑपरेटर कर सकते हैं:

भंग खनिजों को हटाने के लिए एक पानी की नरम प्रणाली को लागू करें

पानी की आपूर्ति को शुद्ध करने के लिए रिवर्स ऑस्मोसिस का उपयोग करें

एक मजबूत जल निस्पंदन प्रणाली स्थापित करें और बनाए रखें

हाइड्रोलिक तंत्र विफलता

हाइड्रोलिक प्रणाली वाटरजेट काटने के लिए आवश्यक उच्च दबाव उत्पन्न करने के लिए जिम्मेदार है। इस प्रणाली में विफलताओं से मशीन को कटिंग प्रदर्शन और संभावित नुकसान में कमी आ सकती है।

सामान्य हाइड्रोलिक सिस्टम के मुद्दों में शामिल हैं:

हाइड्रोलिक पिस्टन का ओवरस्ट्रोकिंग

हाइड्रोलिक द्रव तापमान में वृद्धि

हाइड्रोलिक लाइनों या फिटिंग में लीक

हाइड्रोलिक सिस्टम विफलताओं का निवारण करने के लिए, ऑपरेटरों को करना चाहिए:

ओवरस्ट्रोकिंग को रोकने के लिए दबाव नियंत्रण सेटिंग्स को समायोजित करें

हाइड्रोलिक द्रव तापमान की निगरानी करें और किसी भी ओवरहीटिंग को संबोधित करें

लीक के लिए नियमित रूप से हाइड्रोलिक लाइनों और फिटिंग का निरीक्षण करें

सिस्टम में लीक

वाटरजेट काटने की मशीन में पानी के लीक से प्रदर्शन, घटक क्षति और संभावित सुरक्षा खतरों में कमी आ सकती है। मशीन की दक्षता और दीर्घायु को बनाए रखने के लिए लीक की पहचान करना और संबोधित करना तुरंत आवश्यक है।

लीक के सामान्य स्रोतों में शामिल हैं:

उच्च दबाव वाले सील पहने या क्षतिग्रस्त

ढीली या दोषपूर्ण फिटिंग और कनेक्शन

पानी की रेखाओं या होसेस को नुकसान

लीक का निवारण करने के लिए, ऑपरेटरों को करना चाहिए:

पानी के संचय के संकेतों के लिए नियमित रूप से मशीन का निरीक्षण करें

पहने या क्षतिग्रस्त मुहरों और फिटिंग को बदलें

कनेक्शन को कड़ा करें और किसी भी क्षतिग्रस्त पानी की रेखाओं की मरम्मत करें

बिजली की समस्याएं

वाटरजेट काटने की मशीन में विद्युत मुद्दे अनिश्चित व्यवहार, नियंत्रण की हानि और संभावित सुरक्षा खतरों का कारण बन सकते हैं। ये समस्याएं सरल वायरिंग मुद्दों से लेकर अधिक जटिल नियंत्रण प्रणाली विफलताओं तक हो सकती हैं।

सामान्य विद्युत समस्याओं में शामिल हैं:

विद्युत मुद्दों को संबोधित करने के लिए, ऑपरेटरों को करना चाहिए:

पहनने या क्षति के संकेतों के लिए नियमित रूप से तारों और कनेक्शन का निरीक्षण करें

उचित कामकाज सुनिश्चित करने के लिए सेंसर और स्विच का परीक्षण करें

जटिल नियंत्रण प्रणाली के मुद्दों के लिए प्रशिक्षित तकनीशियनों के साथ परामर्श करें

वाटरजेट काटने के प्रदर्शन का अनुकूलन

वाटरजेट काटने की दक्षता, सटीकता और गुणवत्ता को अधिकतम करने के लिए, मशीनिंग प्रक्रिया के विभिन्न पहलुओं को अनुकूलित करना आवश्यक है। इस खंड में, हम उन प्रमुख कारकों का पता लगाएंगे जो इष्टतम वाटरजेट काटने के प्रदर्शन में योगदान करते हैं और सर्वोत्तम संभव परिणाम प्राप्त करने के लिए इन तत्वों को ठीक करने के लिए रणनीति प्रदान करते हैं।

कटिंग पैरामीटर

कटिंग पैरामीटर, जैसे कि कटिंग गति और गतिरोध दूरी, वॉटरजेट कट की गुणवत्ता और दक्षता का निर्धारण करने में महत्वपूर्ण भूमिका निभाते हैं। इन मापदंडों को समायोजित करना विशिष्ट सामग्री में कटौती करने के लिए और इष्टतम परिणाम प्राप्त करने के लिए वांछित परिणाम आवश्यक है।

विभिन्न सामग्रियों के लिए कटिंग की गति को समायोजित करना इष्टतम काटने की गति सामग्री में कटौती की जा रही सामग्री, इसकी मोटाई और वांछित कट गुणवत्ता के आधार पर भिन्न होती है। हार्ड सामग्री, जैसे धातुओं, आमतौर पर सटीकता सुनिश्चित करने और नोजल पर पहनने को कम करने के लिए धीमी कटिंग गति की आवश्यकता होती है। प्लास्टिक या फोम की तरह नरम सामग्री, अक्सर गुणवत्ता का त्याग किए बिना उच्च गति से कटौती की जा सकती है।

किसी दिए गए सामग्री के लिए सबसे अच्छी काटने की गति निर्धारित करने के लिए, ऑपरेटरों को करना चाहिए:

अनुशंसित कटिंग गति के लिए निर्माता के दिशानिर्देशों से परामर्श करें

गुणवत्ता का आकलन करने और तदनुसार गति को समायोजित करने के लिए स्क्रैप सामग्री पर परीक्षण कटौती का संचालन करें

कटिंग प्रक्रिया की निगरानी करें और आवश्यकतानुसार ठीक समायोजन करें

सटीकता के लिए फाइन-ट्यूनिंग स्टैंडऑफ दूरी, गतिरोध दूरी, जो कि नोजल और सामग्री के बीच की खाई है, कट गुणवत्ता में भी महत्वपूर्ण भूमिका निभाती है। एक छोटी गतिरोध दूरी आम तौर पर एक संकीर्ण केर्फ़ और अधिक सटीक कटौती में होती है, जबकि एक बड़ी दूरी एक व्यापक केर्फ़ और संभावित रूप से असमान किनारों को जन्म दे सकती है।

गतिरोध दूरी का अनुकूलन करने के लिए, ऑपरेटरों को करना चाहिए:

सामग्री में कटौती के लिए निर्माता की अनुशंसित गतिरोध दूरी के साथ शुरू करें

दूरी के लिए छोटे समायोजन करें और कट गुणवत्ता पर प्रभाव का आकलन करें

सटीक और नोजल पहनने के बीच संतुलन का पता लगाएं, क्योंकि एक छोटी गतिरोध दूरी नोजल टिप पर बढ़े हुए पहनने का कारण बन सकती है

अपघर्षक प्रबंधन

वाटरजेट काटने में उपयोग की जाने वाली अपघर्षक सामग्री की गुणवत्ता और स्थिति कटिंग प्रदर्शन और मशीन के घटकों की दीर्घायु को काफी प्रभावित कर सकती है। इष्टतम कटिंग दक्षता बनाए रखने और नोजल और अन्य भागों पर पहनने को कम करने के लिए उचित अपघर्षक प्रबंधन महत्वपूर्ण है।

उच्च गुणवत्ता वाले अपघर्षक का उपयोग करना उच्च गुणवत्ता वाले अपघर्षक, जैसे कि गार्नेट, स्वच्छ, सटीक कटौती और नोजल और अन्य घटकों के जीवन को बढ़ाने के लिए आवश्यक हैं। कम गुणवत्ता वाले अपघर्षक में अशुद्धियां हो सकती हैं जो नोजल को रोक सकती हैं, जिससे असंगत कटौती और बढ़े हुए पहनने के लिए अग्रणी हो सकता है।

अपघर्षक का चयन करते समय, ऑपरेटरों को करना चाहिए:

विशेष रूप से वाटरजेट कटिंग के लिए डिज़ाइन किए गए एब्रेसिव्स चुनें

उच्च गुणवत्ता वाले, लगातार आकार के कणों के लिए ऑप्ट

अपघर्षक सामग्री की कठोरता और स्थायित्व पर विचार करें

अपघर्षक सामग्री में शुष्क और दूषित-मुक्त अपघर्षक नमी और दूषित पदार्थों को सुनिश्चित करने से क्लंपिंग, क्लॉगिंग और असंगत अपघर्षक प्रवाह हो सकता है। यह असमान कटौती, कम कटिंग दक्षता, और मशीन के घटकों को संभावित नुकसान हो सकता है।

शुष्क और दूषित-मुक्त अपघर्षक बनाए रखने के लिए, ऑपरेटरों को:

सूखे, नमी मुक्त वातावरण में अपघर्षक को स्टोर करें

आर्द्रता और दूषित पदार्थों को अपघर्षक आपूर्ति में प्रवेश करने से रोकने के लिए एयरटाइट कंटेनरों का उपयोग करें

नियमित रूप से नमी या संदूषण के संकेतों के लिए अपघर्षक सामग्री का निरीक्षण करें

पानी का दबाव विनियमन

वाटरजेट मशीन के साथ सटीक, कुशल कटौती प्राप्त करने के लिए लगातार और उचित पानी का दबाव आवश्यक है। पानी के दबाव में उतार -चढ़ाव से असंगत कटौती की गुणवत्ता हो सकती है, जबकि अपर्याप्त दबाव में कटौती की गति और दक्षता कम हो सकती है।

इष्टतम काटने के प्रदर्शन को सुनिश्चित करने के लिए लगातार पानी के दबाव को बनाए रखना , काटने की प्रक्रिया में लगातार पानी के दबाव को बनाए रखना महत्वपूर्ण है। इसमें नियमित रूप से दबाव गेज की निगरानी करना और निर्माता की अनुशंसित सीमा के भीतर दबाव रखने के लिए आवश्यकतानुसार समायोजन करना शामिल है।

ऑपरेटरों को भी चाहिए:

किसी भी लीक या पहनने के संकेतों के लिए उच्च दबाव पंप और वाल्व का निरीक्षण करें

सुनिश्चित करें कि पानी निस्पंदन और उपचार प्रणाली ठीक से काम कर रही है

ओवरहीटिंग को रोकने के लिए पानी के तापमान की निगरानी करें, जो दबाव स्थिरता को प्रभावित कर सकता है

सटीक पानी के दबाव को काटने पर पानी के दबाव का प्रभाव सीधे कटिंग सटीकता और स्वच्छ, चिकनी किनारों को प्राप्त करने की क्षमता को प्रभावित करता है। उच्च पानी के दबाव में आम तौर पर एक संकीर्ण केर्फ़ और अधिक सटीक कटौती होती है, जबकि कम दबाव में व्यापक, कम सटीक कटौती हो सकती है।

कटिंग सटीकता का अनुकूलन करने के लिए, ऑपरेटरों को करना चाहिए:

सामग्री को काटने और वांछित कटौती की गुणवत्ता के अनुरूप पानी के दबाव को समायोजित करें

सटीकता पर दबाव परिवर्तनों के प्रभाव का आकलन करने के लिए आचरण परीक्षण कटौती

लगातार दबाव उत्पादन सुनिश्चित करने के लिए नियमित रूप से उच्च दबाव वाले पंप को बनाए रखें और जांच करें

सामग्री हैंडलिंग और स्थिति

सटीक, स्थिर कटौती और कचरे को कम करने के लिए उचित सामग्री हैंडलिंग और स्थिति आवश्यक है। सामग्री को काटने की मेज पर सुरक्षित रूप से बन्धन और जिग्स या जुड़नार का उपयोग करने से लगातार, सटीक कटौती सुनिश्चित करने में मदद मिल सकती है।

स्थिर, सटीक कटौती को प्राप्त करने के लिए स्थिर कटौती के लिए उचित रूप से सुरक्षित सामग्री , कटाई की जा रही सामग्री को काटने की मेज पर सुरक्षित रूप से बांधा जाना चाहिए। यह सामग्री को काटने की प्रक्रिया के दौरान शिफ्टिंग या वाइबरेटिंग से रोकता है, जिससे असमान या विकृत कटौती हो सकती है।

ऑपरेटरों को चाहिए:

सामग्री को रखने के लिए उपयुक्त क्लैंप, वेट या वैक्यूम सिस्टम का उपयोग करें

सुनिश्चित करें कि सामग्री सपाट है और काटने की मेज पर स्तर है

कटिंग प्रक्रिया के दौरान समय -समय पर सामग्री की सुरक्षा की जाँच करें

सटीकता में सुधार करने के लिए जिग्स और फिक्स्चर का उपयोग करना जिग्स और फिक्स्चर को बार -बार कटौती के लिए लगातार और सटीक रूप से रखने के लिए उपयोग किए जाने वाले उपकरण हैं। जटिल आकृतियों को काटते समय या कई समान भागों का उत्पादन करते समय वे विशेष रूप से उपयोगी हो सकते हैं।

जिग्स और फिक्स्चर का उपयोग करने के लाभों में शामिल हैं:

बेहतर कटौती सटीकता और पुनरावृत्ति

बार -बार कटौती के लिए सेटअप समय कम कर दिया

सुसंगत स्थिति के कारण कम से कम सामग्री अपशिष्ट

निवारक रखरखाव कार्यक्रम

एक अच्छी तरह से संरचित निवारक रखरखाव कार्यक्रम आपके वॉटरजेट काटने की मशीन को चोटी की स्थिति में रखने के लिए आवश्यक है। यह अप्रत्याशित डाउनटाइम को कम करने में मदद करता है, उपकरण जीवनकाल का विस्तार करता है, और लगातार प्रदर्शन सुनिश्चित करता है।

एक निवारक रखरखाव कार्यक्रम स्थापित करना

एक निवारक रखरखाव कार्यक्रम बनाना यह सुनिश्चित करता है कि रखरखाव कार्य नियमित रूप से और समय पर किए जाते हैं, जिससे महंगा टूटना रोका जाता है।

एक संरचित रखरखाव अनुसूची का महत्व : एक रखरखाव अनुसूची नलिका, पंप और फिल्टर की जाँच करने जैसे नियमित कार्यों का ट्रैक रखती है। यह उत्पादन कार्यक्रम को प्रभावित किए बिना रखरखाव के लिए डाउनटाइम की योजना बनाने में मदद करता है।

मॉनिटरिंग मशीन का प्रदर्शन और घटक पहनना : नियमित रूप से कटिंग हेड, अपघर्षक फ़ीड सिस्टम और वियर के संकेतों के लिए पानी के फिल्टर जैसे प्रमुख घटकों की निगरानी करें। मुद्दों का प्रारंभिक पता लगाने से प्रमुख विफलताओं को रोका जा सकता है और मशीन के परिचालन जीवन का विस्तार हो सकता है।

प्रशिक्षण संचालक

उचित ऑपरेटर प्रशिक्षण किसी भी निवारक रखरखाव कार्यक्रम का एक महत्वपूर्ण घटक है। अच्छी तरह से प्रशिक्षित कर्मचारी संभावित मुद्दों की पहचान कर सकते हैं इससे पहले कि वे आगे बढ़ें।

ऑपरेटरों के लिए व्यापक प्रशिक्षण प्रदान करना : ऑपरेटरों को नियमित जांच और रखरखाव कार्यों को करने के लिए विस्तृत प्रशिक्षण प्राप्त करना चाहिए। यह त्रुटियों को कम करने में मदद करता है और समग्र मशीन दक्षता में सुधार करता है।

सुरक्षा प्रोटोकॉल और समस्या निवारण प्रशिक्षण : यह सुनिश्चित करना कि ऑपरेटरों को पता है कि सुरक्षा प्रोटोकॉल का पालन कैसे करें और सामान्य समस्याओं का निवारण करें दुर्घटनाओं और मशीन क्षति के जोखिम को कम करता है।

रखरखाव सॉफ्टवेयर का उपयोग करना

रखरखाव सॉफ्टवेयर कई नियमित कार्यों को स्वचालित करके और कार्रवाई की आवश्यकता होने पर अलर्ट प्रदान करके रखरखाव प्रक्रिया को सुव्यवस्थित करता है।

निवारक रखरखाव सॉफ्टवेयर के लाभ : Intelli-Visor ट्रैक सिस्टम प्रदर्शन जैसे उपकरण, संभावित मुद्दों की भविष्यवाणी करते हैं, और विफलताओं से पहले अलर्ट प्रदान करते हैं। यह रखरखाव गतिविधियों को कुशलता से योजना बनाने में मदद करता है।

ट्रैकिंग घटक जीवनचक्र और रखरखाव अलर्ट जारी करना : सॉफ्टवेयर घटक जीवनचक्रों की निगरानी कर सकता है, पहनने के पैटर्न को ट्रैक कर सकता है, और रखरखाव अलर्ट जारी कर सकता है, समय पर भाग प्रतिस्थापन सुनिश्चित कर सकता है और ब्रेकडाउन के जोखिम को कम कर सकता है।

एक संरचित रखरखाव कार्यक्रम स्थापित करके, ऑपरेटर प्रशिक्षण में निवेश, और उन्नत सॉफ्टवेयर टूल का उपयोग करके, आप अपने वॉटरजेट काटने के सिस्टम की विश्वसनीयता और प्रदर्शन में काफी सुधार कर सकते हैं।

निष्कर्ष

वाटरजेट कटिंग एक शक्तिशाली उपकरण है, लेकिन चरम प्रदर्शन को बनाए रखने के लिए सक्रिय देखभाल की आवश्यकता होती है। कटिंग हेड, पंप और अपघर्षक प्रणाली जैसे प्रमुख घटकों को नियमित रूप से ध्यान देने की आवश्यकता है। एक संरचित रखरखाव कार्यक्रम की स्थापना से सुचारू संचालन और कम ब्रेकडाउन सुनिश्चित होता है।

सक्रिय रखरखाव और समस्या निवारण उपकरण जीवन का विस्तार करने और लागत को कम करने में मदद करते हैं। निरंतर सुधार के लिए सर्वोत्तम प्रथाओं के साथ अद्यतित रहना महत्वपूर्ण है। ऑपरेटर प्रशिक्षण में निवेश करके और आधुनिक रखरखाव उपकरणों का उपयोग करके, आप दक्षता को अधिकतम कर सकते हैं और अपने वाटरजेट सिस्टम को अपने सबसे अच्छे रूप में चला सकते हैं।

संदर्भ स्रोत

जल जेट कटर

चीन में सर्वश्रेष्ठ सीएनसी मशीनिंग सेवाएं