Waterjet ebaketa fabrikazioaren mundua iraultzen ari da, inoiz baino lehen bezalako zehaztasuna eta aldakortasuna eskainiz. Baina, bere potentziala maximizatzen al duzu? Mantentze egokia, arazoak konpontzeko eta optimizatzeko, tresna indartsu honek ezin du huts egin.

Post honetan, ur-ebaketa nola funtzionatzen duen ikasiko duzu, zergatik ohiko mantentze-lanak eta zure makinak performance gailurrean jarduteko urrats garrantzitsuak. Toberaren higadura eta uraren kalitate arazoak bezalako gai arruntak aztertuko ditugu eta zure ebaketa prozesua eraginkortasuna eta iraupena optimizatzeko aholkuak partekatu.

Waterjet ebaketa

Waterjet ebaketa teknologiaren ikuspegi orokorra

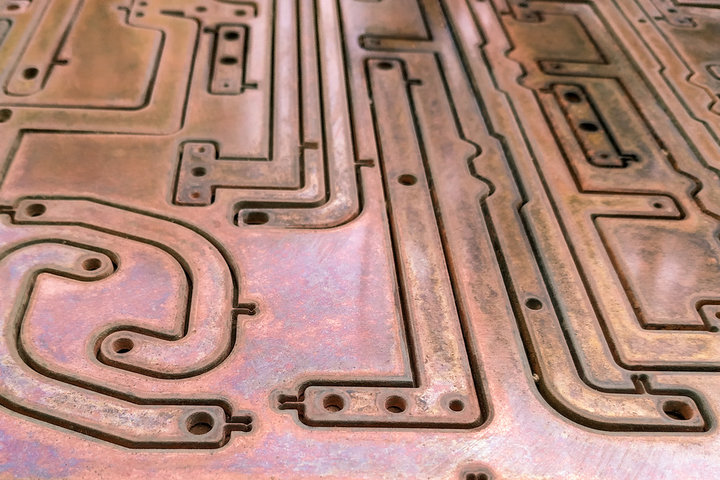

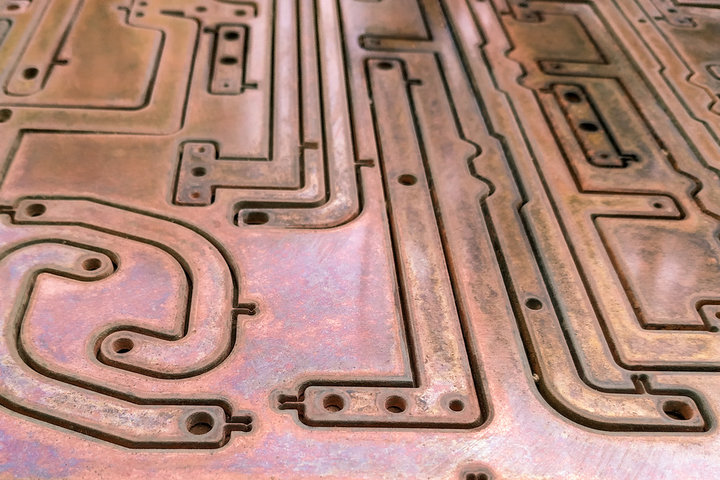

Waterjet ebaketa Fabrikazio prozesu berritzailea eta aldakorra da, presio handiko ur korrontea erabiltzen duena, sarritan partikula urratzaileekin nahastuta, zehaztasun paregabearekin material sorta zabal bat murrizteko. Teknologia honek fabrikazioko paisaia iraultzen du, ohiko ebaketa metodoen alternatiba garbia eta eraginkorra eskainiz.

Hona hemen Waterjet ebaketa lanen ikuspegi orokorra:

Ura oso maila altua da, normalean 30.000 eta 90.000 PSI artean.

Presiozko ura orifice txiki baten bidez behartuta dago, korronte kontzentratua sortuz.

Partikula urratzaileak, granatea, esaterako, ur korrontean sartzen dira, bere punta-puntakoa handituz.

Uraren eta urratze partikulen abiadura altuko korrontea materialari zuzentzen zaio, zehaztasunez eta erraztasunez mozten du.

Waterjet ebaketaren abantaila garrantzitsuenetako bat material sorta askotariko bat kudeatzeko duen gaitasuna da, besteak beste:

Metalak (altzairua, aluminioa, kobrea, etab.)

Plastikoak eta konposatuak

Beira eta zeramika

Harria eta fitxak

Kautxua eta aparra

Egurra eta laminak

Ur-ebaketaren malgutasunak eta zehaztasunak ezinbesteko tresna bihurtzen du aeroespaziala, automobilgintza, eraikuntza eta fabrikazioa bezalako industrietan.

Mantentze-lanaren garrantzia urjeko ebaketa

Waterjet ebaketa-makinen mantentze egokia funtsezkoa da errendimendu ezin hobea eta ekipamendu bizimodua luzatzeko. Mantentze erregularrak makinak funtzionamendua mantentzen du, geldialdiak murrizten ditu eta konponketa garestiak ekiditen ditu.

Makina-errendimenduan ohiko mantentze-lanak eragina

Zure Waterjet sistemak mantentzeak eraginkortasun gailurrean funtzionatzen laguntzen du. Ustiapen erregularrak ziurtatzen du:

Ebaketa kalitate koherentea

Osagai kritikoen bizitza luzatua ebaki burua eta ponpa bezalakoa

Eragiketa kostuak murriztuak ohiko konponketak saihestuz

Mantentze-lanak ahazteko arrisku potentzialak

Urjoko makina bat mantentzea huts egiteak:

Toberaren jantzia, emaitza zehaztugabeak sortuz

Jario urratzaileen gaiak, ebaki edo irregularrak murrizten ditu

Ponpan kalteak eta presio handiko beste osagaiak

Waterjet makina baten funtsezko osagaiak

Ur-makina baten osagai nagusiak ulertzea funtsezkoa da errendimendua eta eraginkortasuna maximizatzeko. Zati bakoitzak funtzio zehatzak betetzen ditu ebaketa-eragiketetan zehaztasuna eta fidagarritasuna bermatzeko.

Burua moztea

Burua moztea magia gertatzen da. Benetako ebaketa burutzen duen presio handiko ur korrontea zuzentzen du. Ardatz anitzeko gaitasunez hornituta, ebaketa-buruak ebaki angelu eta bertikalak ahalbidetzen ditu, frogagailu konplexuetarako polifazetikoa bihurtuz.

Presio handiko ponpa

Presio handiko ponpa urjetaren sistemaren bihotza da. Materialen bidez mozteko behar den muturreko presioa sortzen du. Uraren presio koherentea mantentzea ezinbestekoa da zehaztugabeak edo sistemaren akatsak saihesteko.

Eginkizuna : beharrezko uraren presioa ekoizten du, normalean 60.000 PSI arte.

Presioaren garrantzia : presio nahikorik ezin da mozketa edo kalteak eragin ditzake.

Urratzaile jario sistema

Material gogorragoak direla eta, granatea bezalako urratzaileak ur korronteari gehitzen zaizkio ebaketa-potentzia hobetzeko. Urradak behar bezala isurtzea ezinbestekoa dela ziurtatzea, ebakitzeko abiadura eta kalitatea mantentzeko.

Urradak erabiltzea : material urratzaileak, granatea bezala, metalak eta zeramika bezalako material gogorragoak mozten laguntzen dute.

Fluxua ziurtatzea : urratzaileen fluxu koherentea funtsezkoa da mozketa garbiak eta zehatzak egiteko.

Ganbera nahasketa

Ganbera nahasketa ura eta urratzaileak uztartzen dira ebaketa burura iritsi aurretik. Ganberaren lerrokatze eta garbitasun egokia ezinbestekoa da nahasketa eraginkorra, txorrotak edo desorekak saihesteko ebaketa-korrontean.

Eginkizuna : presio handiko ura urratzeekin konbinatzen da, ebaketa indarra bultzatzeko.

Mantenimendua : ganbera garbi eta lerrokatuta mantentzeak higadura goiztiarra ekiditen du eta funtzionamendu leuna bermatzen du.

Uraren kalitate sistema

Uraren kalitateak zuzenean eragiten du ur-makina baten errendimendua eta bizimodua. Kalitate eskasa duten urak sistemaren hutsegiteak, toberaren jantziak eta ebakidura inkoherenteak ekar ditzake. Filtrazio sistemak, esaterako, alderantzizko osmosia, maiz erabiltzen dira uraren garbitasuna mantentzeko eta makina babesteko.

Eraginaren gaineko eragina : ur gogorrak edo kutsatuak osagai kritikoak kaltetu ditzake eta ebaketa-eraginkortasuna murrizten du.

Uraren filtrazioa : alderantzizko osmosia bezalako sistemek uraren kalitateak makinaren zehaztapenak betetzen direla ziurtatzen dute.

Waterjet mantentze egutegia

Ohiko mantentze-lanak funtsezkoa da Waterjet ebaketa makina baten errendimendu, iraupenik eta fidagarritasun optimoa bermatzeko. Ondo aurreikusitako mantentze-egutegia matxurak ekiditen, gutxitzen dira, murrizteko eta mozketen kalitatea mantentzen du. Atal honetan, egunerokoan, astero, hilero, erdiko eta urtero egin beharko liratekeen funtsezko zereginak azalduko ditugu.

Eguneko mantentze lanak

Ihesak egiteko zaleak egiaztatzea : ikuskatu negar handiko zuloak presio handiko ponpan, ur-ihesaren seinaleak lortzeko. Zulo hauek zigilu porrotaren hasierako abisu sistema goiztiarra bezala jokatzen dute, eta ihesak berehala zuzendu beharko lirateke ponpan kalteak ekiditeko.

Olio-maila eta uraren presioa ikuskatzea : egiaztatu olio maila sistema hidraulikoan eta ziurtatu gomendatutako barrutian daudela. Halaber, kontrolatu uraren presioa fabrikatzailearen zehaztapenak betetzen dituela ziurtatzeko, presio nahikoa ez baita makinaren ebaketa-errendimendua eta kalteak ekar ditzakeelako.

Zigilatzeko burua eta balbulak kontrolatzea : aztertzea zigilatzeko burua eta balbulak higadura, kalte edo berotzeko seinaleetarako. Edozein arazo zuzen berehala ihesak ekiditeko eta presio handiko sistemaren funtzionamendu egokia ziurtatzeko.

Asteroko mantentze lanak

Iragazki pneumatikoen erregulatzailea garbitzea : iragazi iragazkiaren erregulatzaile pneumatikoko ur edo hondakinak xukatu airearen presio egokia mantentzeko eta sistemaren kutsadura saihesteko.

Fluxu urratzailea egiaztatzea : egiaztatu fluxu urratzailearen tasa koherentea dela eta fabrikatzailearen gomendioak betetzen dituela ziurtatzeko. Inkoherente fluxuak kalitate txarra eta higadura handitu dezake tobera eta hodi nahasketa.

Presio handiko ponpa zigiluak egiaztatzea : ikuskatu presio handiko ponparen zigiluak higadura edo ihesaren seinaleetarako. Ordeztu higatutako zigiluak berehala ponpan kalteak ekiditeko eta presio optimoa mantentzeko.

Hileroko mantentze lanak

Ur-iragazkiak garbitzea : kendu eta garbitu ur-iragazkiak ur-fluxua mugatu edo presio handiko ponpa kaltetu dezaketen metatutako hondakinak kentzeko. Hori bereziki garrantzitsua da uretan flotatzeko joera duten materialak mozten badituzte.

Larrialdietarako geldialdiak eta Breakway Burua ikuskatzea : probatu larrialdiko geldialdien botoiak eta Breakwayy burua behar bezala funtzionatzen dutela ziurtatzeko. Segurtasun ezaugarri hauek kritikoak dira istripuak prebenitzeko eta kalteak gutxitzeko akats bat gertatuz gero.

Urte erdiko mantentze lanak

Hezetasuna xurgatzeko olio iragazkia ordezkatzea : hezetasuna xurgatzeko olio iragazkiak olio hidraulikoaren garbitasuna mantentzen laguntzen du metatutako edozein ur kenduz. Ordeztu iragazki hau sei hilabetetik behin, edo lehenago iragazkiaren egoera edo makinaren erabilerarekin adierazitakoa.

Urteko mantentze lanak

Errodamenduak eta diapositibak koipeztatzea : lubrifikatu errodamenduak eta diapositibak x, y eta z ardatzetan higidura leuna eta zehatza bermatzeko eta higadura minimizatzeko. Jarraitu fabrikatzailearen jarraibideak erabili beharreko koipe motaren eta kopuruagatik.

Gerrikoa egiaztatzea Tentsioa eta egoera : ikuskatu disko gerrikoak higadura, kalte edo tentsio nahikoa ez izateko. Egokitu tentsioa behar den moduan eta ordezkatu gerrikoak higatu edo hondatutako edozein errendimendu optimoa mantentzeko eta ustekabeko matxurak ekiditeko.

Osagai hidraulikoak ikuskatzea : aztertzea sistema hidraulikoaren osagaiak, mahuka, burdineria eta zilindroak barne, higadura, kalte edo ihesaren edozein seinaleetarako. Edozein arazo berehala arazo larriagoak ekiditeko eta ur-ebaketaren makinaren funtzionamendu fidagarria ziurtatzeko.

Waterjet arazo arruntak konpontzeko arazoak

Waterjet ebaketa-makinak sistema konplexuak dira, hainbat osagairen elkarrekintza zehatza duten ebakidura zehatzak eta eraginkorrak emateko. Mantenimendu erregularrak izan arren, gaiak sor daitezke makinaren errendimendua eragina duten eta kalitatea murrizteko. Atal honetan, Waterjet ebaketarekin topatutako arazo ohikoenetako batzuk arakatuko ditugu eta arazoak konpontzeko irtenbideak eskaintzen ditugu.

Toberaren jantzia

Tobera urjoko ebaketa-makina baten osagai kritikoenetako bat da, eta hortik igarotzen da presio handiko ur eta urratzaile materialaren ondorioz. Denborarekin, higadura horrek ebaki bat eta ebaketa murriztua murriztea ekar dezake.

Toberaren kausak honako hauek dira:

Partikula urratzaileek toberaren orifikoa higatzen dute

Higadura bizkorra eragiten duen uraren presio handia

Toberaren lerrokatze okerra

Toberaren seinaleak honako hauek dira:

Ebaki inkoherentea edo irregularra

Ebaketa-abiadura murriztua

Material urratzailearen kontsumoa handitzea

Ezinbestekoak dira toberaren higadura jorratzeko, ezinbestekoak diren toberak ikuskatzea eta ordezkatzea ezinbestekoak dira. Eragileek ere tobera lerrokatzea ziurtatu beharko lukete eta fluxu-tasa urratzaileak behar izanez gero.

Urratzaileen elikadura arazoak

Urratzaileen jario sistema ebaketa urratzaileen korronte etengabe bat emateaz arduratzen da. Sistema honetako gaiek ebaki inkoherentea eta ebaketa-eraginkortasuna murriztea ekar dezakete.

Jario urratzaileen arazoen kausa arruntak honako hauek dira:

Jario urratzaileen arazoak konpontzeko, operadoreek honako hauek izan beharko lukete:

Garbitu hopper urratzailea eta elikatzeko lerroak aldizka

Egokitu fluxu urratzailearen tasa korronte koherentea ziurtatzeko

Gorde material urratzailea lehorra, hezetasunik gabeko ingurunean

Burua mozteko trabak

Ebaketa burua estaltzea hondakinak edo kutsatzaileak ur korrontean edo material urratzaileetan sartzen direnean gerta daitezke. Horrek ur-fluxua, ebaki irregularrak eta ebaketa buruko osagaietan kalteak izan ditzake.

Burua mozteko kausak honako hauek dira:

Hondakinak ur hornikuntzan

Material urratzailearen kutsadura

Uraren filtrazio desegokia

Burua mozteko ekiditeko eta jorratzeko, operadoreek honako hauek izan beharko lukete:

Ura iragazteko sistema sendoa ezartzea

Ebaketa-burua eta hodi nahasketa garbitu

Ziurtatu material urratzailea garbia eta kutsatzaile askea dela

Uraren kalitate arazoak

Waterjet ebaketa-makina batean erabilitako uraren kalitateak nabarmen eragin dezake bere errendimenduan eta bere osagaien iraupena. Ur gogorrak, disolbatutako mineralen maila altuak dituena, eskala eraikitzea eragin dezake eta higadura bizkortzea eragin dezake.

Ur gogorraren efektuak ur-sistemen artean daude:

Toberak eta orifikoak estaltzea

Presio handiko zigiluak eta balbulak kaltetzea

Ebaketa eta zehaztasun murriztua

Uraren kalitatearen inguruko gaiak jorratzeko, operadoreek honako hauek izan ditzakete:

Inplementatu ur leuntzeko sistema disolbatutako mineralak kentzeko

Erabili alderantzizko osmosia ur hornidura arazteko

Instalatu eta mantendu urak iragazteko sistema sendoa

Sistemaren hutsegite hidraulikoak

Sistema hidraulikoa ardura da ur-ebaketarako beharrezkoa den presio handia sortzeaz. Sistema horretako hutsegiteek mozketa errendimendua eta balizko kalteak murriztu ditzakete makinari.

Sistema hidraulikoko arazo arruntak hauek dira:

Pistoi hidraulikoaren gainezka

Fluido hidraulikoen tenperatura handitzen da

Ihesak lerro hidraulikoetan edo burdineria

Sistemaren hutsegite hidraulikoen arazoak konpontzeko, operadoreek:

Doitu presioa kontrolatzeko ezarpenak gainbegiratzea ekiditeko

Jarri fluidoen tenperatura hidraulikoa eta berotzeko edozein grabatu

Ihesak egiteko lerro hidraulikoak eta erregistroak ikuskatu

Sisteman ihesak

Uretako ihesak ur-ebaketa-makina batean errendimendua, osagaiaren kalteak eta segurtasun arriskuak gutxitzea ekar dezake. Ihesak identifikatzea eta zuzentzea ezinbestekoa da makinaren eraginkortasuna eta iraupena mantentzeko.

Ihes iturri arruntak hauek dira:

Presio handiko zigiluak higatuta edo kaltetuta

Ekipamendu eta konexio solteak edo akatsak

Ur-lerroetan edo mahuka kalteak

Ihesak konpontzeko arazoak konpontzeko, operadoreek:

Aldizka ikuskatu makina uraren metaketaren seinaleak lortzeko

Ordeztu higadura edo kaltetutako zigiluak eta burdineria

Estutu konexioak eta konpondu hondatutako ur-lerroak

Arazo elektrikoak

Ureztatzeko mozteko makina bateko arazo elektrikoek portaera okerra, kontrol galera eta segurtasun arriskuak izan ditzakete. Arazo hauek kableazio arazo sinpleak izan daitezke kontrol sistema konplexuagoetara.

Arazo elektriko arruntak hauek dira:

Kableatu konexio solteak edo kaltetuak

Zentzuzko edo etengabeko modu okerrak

CNC kontrol sistemaren porrota

Gai elektrikoei aurre egiteko, operadoreek:

Aldian-aldian ikuskatu kableak eta konexioak higadura edo kalte seinaleetarako

Probatu sentsoreak eta etengailuak funtzionamendu egokia ziurtatzeko

Kontsultatu kontrol sistema konplexuen arazo konplexuentzako teknikariekin

Waterjet ebaketa errendimendua optimizatzea

Waterjet ebaketaren eraginkortasuna, zehaztasuna eta kalitatea ahalik eta gehien aprobetxatzeko, ezinbestekoa da mekanizazio prozesuaren hainbat alderdi optimizatzea. Atal honetan, ur-ebaketa-errendimendua optimoan laguntzen duten funtsezko faktoreak aztertuko ditugu eta elementu horiek egokitzeko estrategiak eskainiko ditugu, ahalik eta emaitza onenak lortzeko.

Ebaketa parametroak

Ebaketa parametroak, esaterako, ebaketa-abiadura eta distantzia nabarmentzea, funtsezko eginkizuna du Waterjet mozketen kalitatea eta eraginkortasuna zehazteko. Parametro horiek egokituz doitzen diren material zehatzera egokitzeko eta nahi den emaitza ezinbestekoa da emaitza optimoak lortzeko.

Material desberdinetarako ebaketa abiadura egokitzea Ebaketa-abiadura optimoa aldatu egiten da mozten ari den materialaren arabera, bere lodiera eta nahi den ebakiaren kalitatea. Material gogorrek, hala nola, metalak, orokorrean ebaketa abiadura motelagoa behar dute zehaztasuna ziurtatzeko eta toberaren higadura minimizatzeko. Material leunagoak, plastikoak edo aparra bezala, askotan abiadura handiagoetan moztu daiteke kalitateari uko egin gabe.

Material jakin baterako ebaketa-abiadura onena zehazteko, operadoreek honako hauek izan beharko lukete:

Kontsultatu fabrikatzailearen jarraibideak gomendatutako ebaketa-abiadurarako

Egin txatarra materialaren ebakiak kalitatea ebaluatzeko eta abiadura egokitzeko

Jarraitu ebaketa prozesua eta egin doikuntza fina behar den moduan

Sintze-maila finkagarria distantziaren distantzia nabarmentzeko distantzia, toberaren arteko aldea eta mozten ari den materiala ere bada, paper garrantzitsua du kalitate moztean. Aitzindarien distantzia txikiagoak, oro har, Kerf estuagoa eta mozketa zehatzagoak sortzen ditu, distantzia handiagoak Kerf eta potentzialki irregular iragazkiak ekar ditzake bitartean.

Zorrotz distantzia optimizatzeko, operadoreek honako hauek izan beharko lukete:

Hasi fabrikatzailearen gomendatutako standoff distantzia mozten ari den materiala

Egin doikuntza txikiak urrutira eta ebaluatu ebaki kalitatearen gaineko eragina

Aurkitu zehaztasunaren eta toberaren arteko oreka, standff distantzia txikiagoak toberaren punta gainean higadura handiagoa ekar dezakeelako

Kudeaketa urratzailea

Waterjet ebaketetan erabilitako material urratzailearen kalitatea eta egoerak nabarmen eragin dezake ebaketa-errendimenduan eta makinaren osagaien iraupena. Kudeaketa urratzaile egokia funtsezkoa da ebaketa-eraginkortasun optimoa mantentzeko eta toberaren eta bestelako zatietan higadura minimizatzeko.

Kalitate handiko urradunak kalitate handiko urratzaileak erabiliz, ezinbestekoak dira Garnet, ebaki garbi eta zehatzak lortzeko eta toberaren bizitza eta beste osagaien bizitza luzatzeko. Kalitate baxuko urratzaileek tobera estutu dezaketen ezpurutasunak izan ditzakete, ebaki inkoherenteak eta higadura handitzea lortuz.

Urradak hautatzerakoan, operadoreek honako hauek izan beharko lituzkete:

Aukeratu urjoko ebaketa bereziki diseinatutako urratzaileak

Aukeratu kalitate handiko, neurri handiko tamainako partikulak

Kontuan hartu material urratzailearen gogortasuna eta iraunkortasuna

Urratzaileen gaineko urduritasun lehorrak eta kutsatzaileak eta kutsatzaileek fluxu urratzailearen kutsadura, estutu eta inkoherentea sor ditzakete. Horrek mozketa irregularrak, ebaketa-eraginkortasun murriztua eta makinaren osagaietan kalte potentziala sor ditzake.

Urradura lehorrak eta kutsatzaileak mantentzeko, operadoreek:

Gorde urratzaileak lehorra, hezetasunik gabeko ingurunean

Erabili edukiontzi hermetikoek hezetasuna eta kutsatzaileek hornidura urratzailea sartzea ekiditeko

Material urratzailea ikuskatu hezetasun edo kutsadura seinaleetarako

Uraren presioaren erregulazioa

Uraren presio koherentea eta egokia ezinbestekoa da urjeteko makina batekin mozketa zehatzak lortzeko. Uraren presioaren gorabeherak kalitatea ebaki ezinegona ekar dezake, eta presio eskasak ebaki abiadura eta eraginkortasuna murriztu ditzake.

Uraren presio koherentea mantentzea ebaketa-errendimendu egokia bermatzeko, funtsezkoa da ebaketa prozesuan zehar ur presio koherentea mantentzea. Horrek presio-neurgailua kontrolatzea eta doikuntzak egitea eskatzen du, fabrikatzailearen gomendatutako barrutian presioa mantentzeko.

Operadoreek ere:

Ikuskatu presio handiko ponpa eta balbulak ihesaren edo higaduraren seinaleetarako

Ziurtatu uraren iragazketa eta tratamendu sistema behar bezala funtzionatzen duela

Begiratu uraren tenperatura gehiegi berotu ez dadin, eta horrek presioaren egonkortasuna eragin dezake

Uraren presioak zehaztasunez murrizteko uraren presioak eragindako zehaztasunean eta ertz garbiak eta leunak lortzeko gaitasuna zuzenean eragiten du. Ur-presio altuagoak, oro har, Kerf estuagoa eta mozketa zehatzagoak izaten dira, eta presio baxuagoak mozketa txikiagoak eta zehatzagoak ekar ditzake.

Ebaketa zehaztasuna optimizatzeko, operadoreek honako hauek izan beharko lukete:

Egokitu uraren presioa mozten ari den materiala egokitzeko eta nahi den ebaki kalitatea egokitzeko

Presioaren aldaketen eragina ebaluatzeko proba mozketak egitea

Presio handiko ponpa mantendu eta kalibratzen da presioaren irteera koherentea ziurtatzeko

Materialen manipulazioa eta kokatzea

Materialen manipulazio eta kokapen egokia ezinbestekoa da mozketa zehatzak, egonkorrak eta hondakinak minimizatzeko. Materiala mozteko mahaira finkatzeak eta jigoak edo lanabesak erabiltzeak ebaki zehatzak eta zehatzak bermatzen lagun dezake.

Ebaketa egonkorrak lortzeko materialak behar bezala segurtatzea , mozketa zehatzak lortzeko, ebaki den materiala mozteko mahaira segurtasunez lotu behar da. Horrek materiala ebaketa prozesuan aldatzea edo bibratzea eragozten du, eta horrek mozketa irregularrak edo desitxuratuak ekar ditzake.

Operadoreek:

Erabili pinza, pisu edo hutsezko sistemak materialak lekuan edukitzeko

Ziurtatu materiala laua eta maila ebaketa taulan

Begiratu materialaren segurtasuna aldian-aldian ebaketa prozesuan

Zehaztasunak eta lanabesak hobetzeko jigs eta lanabesak erabiltzea materialak mantentzeko eta kokatzeko materialak etengabe eta zehaztasunez erabilitako tresnak dira. Bereziki erabilgarriak izan daitezke forma konplexuak moztean edo zati berdinak ekoizteko.

Jigs eta lanabesak erabiltzearen abantailak hauek dira:

Zehaztutako zehaztasun eta errepikapen hobetua

Errepikatutako mozketetarako konfigurazio denbora murriztua

Minimizatutako materialen hondakinak kokapen koherentea dela eta

Mantentze prebentiboko programak

Ondo egituratutako prebentziozko mantentze programa ezinbestekoa da zure urjea mozteko makina gailurrean mantentzeko. Ustekabeko geldialdia murrizten laguntzen du, ekipoen bizitza luzatzen du eta errendimendu koherentea bermatzen du.

Prebentziozko mantentze programa bat eratzea

Mantentze prebentiboen programa sortzeak mantentze lanak aldizka eta garaiz egiten direla ziurtatzen du, matxurak garestiak ekiditeko.

Egituratutako mantentze lanaren garrantzia : mantentze-egutegi batek ohiko zereginen jarraipena egiten du toberak, ponpak eta iragazkiak egiaztatzea bezala. Mantentze-lanak planifikatzen laguntzen du ekoizpen ordutegiei eragin gabe.

Makina-errendimendua eta osagaien higadura jarraipena : aldizka kontrolatzeko funtsezko osagaiak kontrolatzeko, elikagai urratzaileen sistema eta ur iragazkiak higadura seinaleak direla eta. Gaien detekzio goiztiarrek porrot handiak ekidin ditzakete eta makinaren funtzionamendu bizitza luzatu dezakete.

Prestakuntza operadoreak

Operadorearen prestakuntza egokia mantentze prebentiboen programaren osagai kritikoa da. Ondo prestatutako langileek arazo potentzialak antzeman ditzakete eskalatu aurretik.

Operadoreentzako prestakuntza integrala eskaintzea : operadoreek entrenamendu zehatza jaso beharko lukete ohiko kontrolak eta mantentze lanak egiteko. Horrek akatsak minimizatzen laguntzen du eta makinaren eraginkortasun orokorra hobetzen du.

Segurtasun protokoloak eta arazoak konpontzeko prestakuntza : Operadoreek segurtasun protokoloak nola jarraitu jakitea eta arazo arruntak konpontzeko arazoak konpontzeko arriskua murrizten du.

Mantentze-softwarea erabiltzea

Mantentze programak mantentze-prozesua errazten du, zeregin ugari eginez eta neurriak behar direnean alertak emanez.

Mantentze prebentiboko softwarearen abantailak : intelli-visor bezalako tresnak Sistemaren errendimendua, balizko gaiak aurreikustea eta alertak eman ondoren akatsak eman aurretik. Horrek mantentze-jarduerak modu eraginkorrean planifikatzen laguntzen du.

Osagaiaren jarraipena eta mantentze-alertak igortzea : Softwareak osagaien bizimoduak kontrolatu ditzake, higadura-ereduak kontrolatu eta mantentze-alertak igortzea, zati puntualak birplanteatu eta matxurak izateko arriskua murriztuz.

Egiturazko mantentze programa bat sortuz, operadoreen prestakuntzan inbertituz eta software tresna aurreratuak erabilita, zure ur-ebaketa sistemaren fidagarritasuna eta errendimendua nabarmen hobetu ditzakezu.

Bukaera

Waterjet ebaketa tresna indartsua da, baina gailurreko errendimenduak mantentzeak arreta proaktiboa behar du. Ebaketa burua, ponpa eta sistema urratzailea bezalako funtsezko osagaiak arreta arrunta behar dute. Egituratutako mantentze-programa bat konfiguratzeak eragiketa leunak eta matxura gutxiago bermatzen ditu.

Mantentze proaktiboak eta arazoak konpontzeko laguntza ekipamenduaren bizitza luzatzen dute eta kostuak murrizten dituzte. Praktika onenekin eguneratuta egotea ezinbestekoa da etengabeko hobekuntzarako. Eragileen prestakuntzan inbertituz eta mantentze-tresna modernoak erabiliz, eraginkortasuna ahalik eta gehien aprobetxatu dezakezu eta zure ontzien sistema onartuta mantendu.

Erreferentzia iturriak

Ur jet ebakitzailea

CNC mekanizazio zerbitzu onenak Txinan