Cắt nước đang cách mạng hóa thế giới sản xuất, mang lại độ chính xác và tính linh hoạt hơn bao giờ hết. Nhưng, bạn đang tối đa hóa tiềm năng của nó? Nếu không cần bảo trì, khắc phục sự cố và tối ưu hóa, công cụ mạnh mẽ này có thể hoạt động kém hoặc thậm chí thất bại.

Trong bài đăng này, bạn sẽ tìm hiểu cách cắt Waterjet hoạt động, tại sao bảo trì thường xuyên là điều cần thiết và các bước chính để đảm bảo máy của bạn hoạt động ở hiệu suất cao nhất. Chúng tôi sẽ khám phá các vấn đề phổ biến như các vấn đề về độ mòn và chất lượng nước, và chia sẻ các mẹo để tối ưu hóa quy trình cắt của bạn về hiệu quả và tuổi thọ.

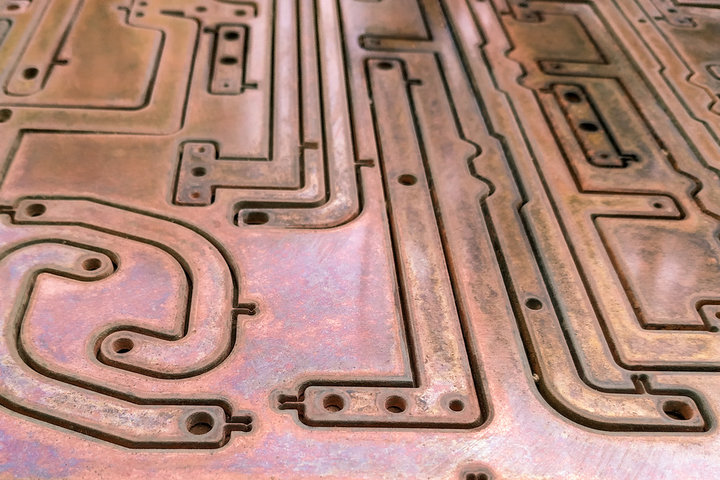

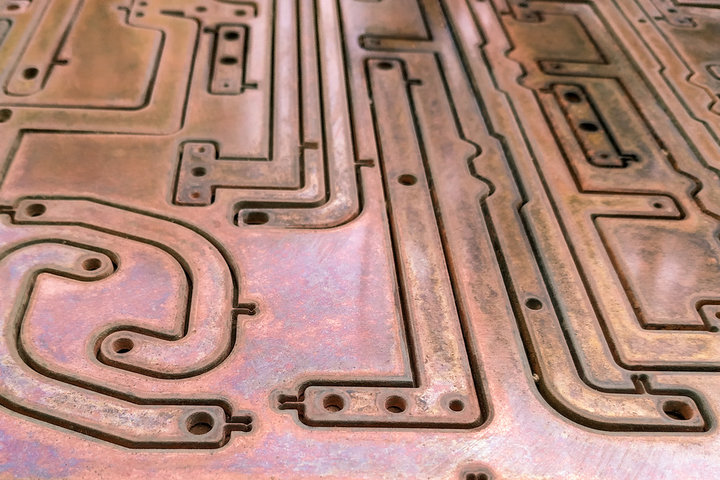

Cắt nước

Tổng quan về công nghệ cắt nước

Cắt Waterjet là một quy trình sản xuất sáng tạo và linh hoạt, sử dụng dòng nước áp suất cao, thường được trộn với các hạt mài mòn, để cắt qua một loạt các vật liệu có độ chính xác vô song. Công nghệ này đã cách mạng hóa cảnh quan sản xuất, cung cấp một sự thay thế sạch sẽ và hiệu quả cho các phương pháp cắt truyền thống.

Dưới đây là một tổng quan ngắn gọn về cách cắt nước hoạt động:

Nước được điều áp đến mức cực cao, thường là từ 30.000 đến 90.000 psi.

Nước điều áp bị ép qua một lỗ nhỏ, tạo ra một luồng cô đặc.

Các hạt mài mòn, chẳng hạn như garnet, được đưa vào dòng nước, làm tăng năng lượng cắt của nó.

Dòng nước tốc độ cao và các hạt mài mòn được hướng vào vật liệu, cắt qua nó với độ chính xác và dễ dàng.

Một trong những ưu điểm chính của việc cắt nước là khả năng xử lý một loạt các vật liệu đa dạng, bao gồm:

Kim loại (thép, nhôm, đồng, v.v.)

Nhựa và vật liệu tổng hợp

Thủy tinh và gốm sứ

Đá và gạch

Cao su và bọt

Gỗ và gỗ

Tính linh hoạt và độ chính xác của việc cắt nước làm cho nó trở thành một công cụ không thể thiếu trong các ngành công nghiệp như hàng không vũ trụ, ô tô, xây dựng và sản xuất.

Tầm quan trọng của việc bảo trì trong cắt nước

Việc duy trì đúng cách các máy cắt nước là rất quan trọng để đảm bảo hiệu suất tối ưu và kéo dài tuổi thọ thiết bị. Bảo trì thường xuyên giữ cho máy hoạt động trơn tru, giảm thời gian chết và ngăn ngừa sửa chữa tốn kém.

Tác động của bảo trì thường xuyên đến hiệu suất của máy

Duy trì hệ thống nước của bạn giúp nó hoạt động với hiệu suất cao nhất. Bảo trì thường xuyên đảm bảo:

Rủi ro tiềm ẩn của việc bỏ qua bảo trì

Việc không duy trì máy Waterjet có thể dẫn đến:

Mụng, dẫn đến cắt không chính xác

Các vấn đề về thức ăn mài mòn, gây tắc nghẽn hoặc cắt không đều

Thiệt hại cho máy bơm và các thành phần áp suất cao khác

Các thành phần chính của máy Waterjet

Hiểu các thành phần chính của máy Waterjet là rất quan trọng để tối đa hóa hiệu suất và hiệu quả. Mỗi phần đóng một vai trò cụ thể trong việc đảm bảo độ chính xác và độ tin cậy trong các hoạt động cắt.

Cắt đầu

Đầu cắt là nơi phép thuật xảy ra. Nó chỉ đạo luồng nước áp suất cao thực hiện việc cắt thực tế. Được trang bị các khả năng đa trục, đầu cắt cho phép cả hai vết cắt góc và dọc, làm cho nó linh hoạt cho các dự án phức tạp.

Bơm áp suất cao

Máy bơm áp suất cao là trái tim của hệ thống nước. Nó tạo ra áp lực cực độ cần thiết để cắt thông qua các vật liệu. Duy trì áp lực nước nhất quán là rất quan trọng để tránh cắt không chính xác hoặc thất bại hệ thống.

Vai trò : tạo ra áp lực nước cần thiết, thường lên tới 60.000 psi.

Tầm quan trọng của áp lực : Không đủ áp suất có thể dẫn đến việc cắt giảm hoặc thiệt hại không hiệu quả cho máy bơm.

Hệ thống thức ăn mài mòn

Đối với các vật liệu cứng hơn, chất mài mòn như garnet được thêm vào dòng nước để tăng cường năng lượng cắt. Đảm bảo rằng chất mài mòn chảy đúng cách là điều cần thiết để duy trì tốc độ và chất lượng cắt.

Sử dụng chất mài mòn : Vật liệu mài mòn, như Garnet, giúp cắt qua các vật liệu cứng hơn như kim loại và gốm sứ.

Đảm bảo dòng chảy : Lưu lượng chất mài mòn nhất quán là rất quan trọng cho các vết cắt sạch và chính xác.

Trộn buồng

Buồng trộn là nơi nước và chất mài mòn kết hợp trước khi đến đầu cắt. Căn chỉnh đúng và độ sạch của buồng là rất quan trọng để đảm bảo trộn hiệu quả, ngăn ngừa guốc hoặc mất cân bằng trong luồng cắt.

Hệ thống chất lượng nước

Chất lượng nước ảnh hưởng trực tiếp đến hiệu suất và tuổi thọ của máy nước. Nước chất lượng kém có thể dẫn đến sự cố hệ thống, hao mòn vòi phun và cắt không nhất quán. Các hệ thống lọc, chẳng hạn như thẩm thấu ngược, thường được sử dụng để duy trì độ tinh khiết của nước và bảo vệ máy.

Tác động đến hiệu suất : Nước cứng hoặc bị ô nhiễm có thể làm hỏng các thành phần quan trọng và giảm hiệu quả cắt.

Lọc nước : Các hệ thống như thẩm thấu ngược giúp đảm bảo chất lượng nước đáp ứng các thông số kỹ thuật của máy.

Lịch bảo trì nước

Bảo trì thường xuyên là rất quan trọng để đảm bảo hiệu suất tối ưu, tuổi thọ và độ tin cậy của máy cắt nước. Lịch bảo trì được lên kế hoạch tốt giúp ngăn ngừa sự cố, giảm thiểu thời gian chết và duy trì chất lượng cắt giảm. Trong phần này, chúng tôi sẽ phác thảo các nhiệm vụ thiết yếu nên được thực hiện hàng ngày, hàng tuần, hàng tháng, nửa năm và hàng năm.

Nhiệm vụ bảo trì hàng ngày

Kiểm tra các lỗ khóc cho rò rỉ : Kiểm tra các lỗ khóc trên bơm áp suất cao cho bất kỳ dấu hiệu rò rỉ nước. Những lỗ hổng này hoạt động như một hệ thống cảnh báo sớm cho sự cố dấu ấn, và bất kỳ rò rỉ nào cũng nên được giải quyết kịp thời để ngăn ngừa thiệt hại cho máy bơm.

Kiểm tra mức dầu và áp lực nước : Kiểm tra mức dầu trong hệ thống thủy lực và đảm bảo chúng nằm trong phạm vi được khuyến nghị. Ngoài ra, theo dõi áp lực nước để đảm bảo nó đáp ứng các thông số kỹ thuật của nhà sản xuất, vì áp lực không đủ có thể dẫn đến hiệu suất cắt kém và thiệt hại cho máy.

Giám sát đầu và van niêm phong : Kiểm tra đầu niêm phong và van cho bất kỳ dấu hiệu hao mòn, hư hỏng hoặc quá nóng. Giải quyết bất kỳ vấn đề nào kịp thời để ngăn ngừa rò rỉ và đảm bảo hoạt động đúng của hệ thống áp suất cao.

Nhiệm vụ bảo trì hàng tuần

Thanh lọc bộ điều chỉnh bộ lọc khí nén : Xả bất kỳ nước hoặc mảnh vụn tích lũy nào từ bộ điều chỉnh bộ lọc khí nén để duy trì áp suất không khí thích hợp và ngăn ngừa ô nhiễm hệ thống.

Xác minh tốc độ dòng mài mòn : Kiểm tra tốc độ dòng mài mòn để đảm bảo nó phù hợp và đáp ứng các khuyến nghị của nhà sản xuất. Dòng chảy không nhất quán có thể dẫn đến chất lượng cắt kém và tăng hao mòn trên vòi và ống trộn.

Kiểm tra niêm phong bơm áp suất cao : Kiểm tra các con dấu bơm áp suất cao cho bất kỳ dấu hiệu hao mòn hoặc rò rỉ. Thay thế các con dấu đã bị mòn kịp thời để tránh thiệt hại cho máy bơm và duy trì áp suất tối ưu.

Nhiệm vụ bảo trì hàng tháng

Làm sạch bộ lọc nước : Loại bỏ và làm sạch các bộ lọc nước để loại bỏ bất kỳ mảnh vụn tích lũy nào có thể hạn chế lưu lượng nước hoặc làm hỏng bơm áp suất cao. Điều này đặc biệt quan trọng nếu việc cắt các vật liệu có xu hướng nổi trong nước.

Kiểm tra các điểm dừng khẩn cấp và đầu ly khai : Kiểm tra các nút dừng khẩn cấp và đầu ly khai để đảm bảo chúng hoạt động đúng. Các tính năng an toàn này là rất quan trọng để ngăn ngừa tai nạn và giảm thiểu thiệt hại trong trường hợp bị trục trặc.

Nhiệm vụ bảo trì nửa năm

Thay thế bộ lọc dầu hấp thụ độ ẩm : Bộ lọc dầu hấp thụ độ ẩm giúp duy trì độ tinh khiết của dầu thủy lực bằng cách loại bỏ bất kỳ nước tích lũy nào. Thay thế bộ lọc này sáu tháng một lần hoặc sớm hơn nếu được chỉ định bởi điều kiện của bộ lọc hoặc sử dụng của máy.

Nhiệm vụ bảo trì hàng năm

Vòng bi và slide mỡ : Bôi trơn vòng bi và trượt trên trục X, Y và Z để đảm bảo chuyển động mượt mà, chính xác và giảm thiểu hao mòn. Thực hiện theo các hướng dẫn của nhà sản xuất cho loại và lượng mỡ để sử dụng.

Kiểm tra độ căng và điều kiện của vành đai : Kiểm tra dây đai truyền động cho bất kỳ dấu hiệu hao mòn, thiệt hại hoặc không đủ căng thẳng. Điều chỉnh độ căng khi cần thiết và thay thế bất kỳ dây đai bị mòn hoặc bị hỏng để duy trì hiệu suất tối ưu và ngăn ngừa sự cố bất ngờ.

Kiểm tra các thành phần thủy lực : Kiểm tra các thành phần hệ thống thủy lực, bao gồm ống, phụ kiện và xi lanh, cho bất kỳ dấu hiệu hao mòn, hư hỏng hoặc rò rỉ. Giải quyết bất kỳ vấn đề nào kịp thời để ngăn chặn các vấn đề nghiêm trọng hơn và đảm bảo hoạt động đáng tin cậy của máy cắt Waterjet.

Khắc phục sự cố Jaterjet phổ biến

Máy cắt Waterjet là các hệ thống phức tạp dựa vào sự tương tác chính xác của các thành phần khác nhau để cung cấp các vết cắt chính xác, hiệu quả. Mặc dù bảo trì thường xuyên, các vấn đề vẫn có thể phát sinh ảnh hưởng đến hiệu suất của máy và cắt giảm chất lượng. Trong phần này, chúng tôi sẽ khám phá một số vấn đề phổ biến nhất gặp phải trong việc cắt nước và cung cấp các giải pháp để khắc phục sự cố.

Mụng mặc

Vòi phun là một trong những thành phần quan trọng nhất của máy cắt nước, và nó phải mặc do nước áp suất cao và vật liệu mài mòn đi qua nó. Theo thời gian, hao mòn này có thể dẫn đến việc cắt không nhất quán và giảm hiệu quả cắt giảm.

Nguyên nhân của sự hao mòn của vòi phun bao gồm:

Các hạt mài mòn làm xói mòn lỗ vòi phun

Áp lực nước cao gây ra hao mòn tăng tốc

Sự liên kết không đúng của vòi phun

Dấu hiệu của vòi phun bao gồm:

Để giải quyết hao mòn vòi phun, kiểm tra thường xuyên và thay thế vòi phun bị mòn là rất cần thiết. Các nhà khai thác cũng nên đảm bảo sự liên kết thích hợp của vòi phun và điều chỉnh tốc độ dòng mài mòn khi cần thiết.

Vấn đề thức ăn mài mòn

Hệ thống thức ăn mài mòn chịu trách nhiệm cung cấp một luồng các hạt mài mòn ổn định cho đầu cắt. Các vấn đề với hệ thống này có thể dẫn đến việc cắt giảm không nhất quán và giảm hiệu quả cắt giảm.

Nguyên nhân phổ biến của các vấn đề về thức ăn mài mòn bao gồm:

Để khắc phục sự cố thức ăn mài mòn, các nhà khai thác nên:

Làm sạch phễu mài mòn và các dòng thức ăn thường xuyên

Điều chỉnh tốc độ dòng mài mòn để đảm bảo luồng nhất quán

Lưu trữ vật liệu mài mòn trong môi trường khô, không có độ ẩm

Làm tắc nghẽn đầu

Việc tắc nghẽn đầu cắt có thể xảy ra khi các mảnh vụn hoặc chất gây ô nhiễm xâm nhập vào dòng nước hoặc vật liệu mài mòn. Điều này có thể dẫn đến dòng nước bị gián đoạn, cắt không đều và thiệt hại tiềm tàng cho các thành phần đầu cắt.

Nguyên nhân cắt đầu cắt bao gồm:

Để ngăn chặn và địa chỉ cắt đầu, các nhà khai thác nên:

Thực hiện một hệ thống lọc nước mạnh mẽ

Thường xuyên làm sạch đầu cắt và ống trộn

Đảm bảo vật liệu mài mòn sạch và không có chất gây ô nhiễm

Vấn đề chất lượng nước

Chất lượng nước được sử dụng trong máy cắt nước có thể ảnh hưởng đáng kể đến hiệu suất của nó và tuổi thọ của các thành phần của nó. Nước cứng, chứa mức độ cao của khoáng chất hòa tan, có thể gây ra sự tích tụ quy mô và tăng tốc độ mòn trên các bộ phận.

Ảnh hưởng của nước cứng lên các hệ thống nước bao gồm:

Để giải quyết các vấn đề về chất lượng nước, các nhà khai thác có thể:

Thực hiện một hệ thống làm mềm nước để loại bỏ các khoáng chất hòa tan

Sử dụng thẩm thấu ngược để thanh lọc nguồn cung cấp nước

Cài đặt và duy trì một hệ thống lọc nước mạnh mẽ

Thất bại hệ thống thủy lực

Hệ thống thủy lực chịu trách nhiệm tạo ra áp suất cao cần thiết để cắt nước. Thất bại trong hệ thống này có thể dẫn đến giảm hiệu suất cắt và thiệt hại tiềm tàng cho máy.

Các vấn đề hệ thống thủy lực phổ biến bao gồm:

Quá mức của piston thủy lực

Tăng nhiệt độ chất lỏng thủy lực

Rò rỉ trong các đường thủy lực hoặc phụ kiện

Để khắc phục sự cố hệ thống thủy lực, các nhà khai thác nên:

Điều chỉnh các cài đặt kiểm soát áp suất để ngăn chặn quá mức

Giám sát nhiệt độ chất lỏng thủy lực và giải quyết bất kỳ quá nóng

Thường xuyên kiểm tra các đường thủy lực và phụ kiện cho rò rỉ

Rò rỉ trong hệ thống

Rò rỉ nước trong máy cắt nước có thể dẫn đến giảm hiệu suất, thiệt hại thành phần và các mối nguy hiểm an toàn tiềm ẩn. Xác định và giải quyết các rò rỉ kịp thời là điều cần thiết để duy trì hiệu quả và tuổi thọ của máy.

Các nguồn rò rỉ phổ biến bao gồm:

Các con dấu áp suất cao bị mòn hoặc bị hư hỏng

Các phụ kiện và kết nối bị lỗi hoặc bị lỗi

Thiệt hại cho các dòng nước hoặc ống

Để khắc phục sự cố rò rỉ, các nhà khai thác nên:

Thường xuyên kiểm tra máy để biết các dấu hiệu tích lũy nước

Thay thế các con dấu và phụ kiện bị mòn hoặc bị hư hỏng

Thắt chặt kết nối và sửa chữa bất kỳ đường nước bị hư hỏng nào

Vấn đề điện

Các vấn đề về điện trong máy cắt nước có thể gây ra hành vi thất thường, mất kiểm soát và các mối nguy hiểm an toàn tiềm ẩn. Những vấn đề này có thể bao gồm từ các vấn đề hệ thống dây điện đơn giản đến các lỗi hệ thống điều khiển phức tạp hơn.

Các sự cố điện phổ biến bao gồm:

Kết nối dây lỏng hoặc bị hư hỏng

Cảm biến hoặc công tắc trục trặc

Thất bại của hệ thống điều khiển CNC

Để giải quyết các vấn đề về điện, các nhà khai thác nên:

Thường xuyên kiểm tra hệ thống dây điện và kết nối cho các dấu hiệu hao mòn hoặc hư hỏng

Các cảm biến và chuyển đổi kiểm tra để đảm bảo hoạt động thích hợp

Tham khảo ý kiến các kỹ thuật viên được đào tạo về các vấn đề hệ thống kiểm soát phức tạp

Tối ưu hóa hiệu suất cắt nước

Để tối đa hóa hiệu quả, độ chính xác và chất lượng của việc cắt nước, điều cần thiết là tối ưu hóa các khía cạnh khác nhau của quá trình gia công. Trong phần này, chúng tôi sẽ khám phá các yếu tố chính góp phần vào hiệu suất cắt nước tối ưu và cung cấp các chiến lược để tinh chỉnh các yếu tố này để đạt được kết quả tốt nhất có thể.

Cắt thông số

Các thông số cắt, chẳng hạn như tốc độ cắt và khoảng cách đình trệ, đóng một vai trò quan trọng trong việc xác định chất lượng và hiệu quả của việc cắt nước. Điều chỉnh các tham số này để phù hợp với vật liệu cụ thể được cắt và kết quả mong muốn là điều cần thiết để đạt được kết quả tối ưu.

Điều chỉnh tốc độ cắt cho các vật liệu khác nhau, tốc độ cắt tối ưu thay đổi tùy thuộc vào vật liệu được cắt, độ dày của nó và chất lượng cắt mong muốn. Các vật liệu cứng hơn, chẳng hạn như kim loại, thường yêu cầu tốc độ cắt chậm hơn để đảm bảo độ chính xác và giảm thiểu hao mòn trên vòi phun. Vật liệu mềm hơn, như nhựa hoặc bọt, thường có thể được cắt ở tốc độ cao hơn mà không làm giảm chất lượng.

Để xác định tốc độ cắt tốt nhất cho một vật liệu nhất định, các nhà khai thác nên:

Tham khảo hướng dẫn của nhà sản xuất cho tốc độ cắt được đề xuất

Tiến hành cắt giảm thử nghiệm trên vật liệu phế liệu để đánh giá chất lượng và điều chỉnh tốc độ cho phù hợp

Giám sát quá trình cắt và điều chỉnh tốt khi cần thiết

Khoảng cách hấp dẫn tinh chỉnh cho độ chính xác Khoảng cách đình trệ, đó là khoảng cách giữa vòi phun và vật liệu được cắt, cũng đóng một vai trò quan trọng trong chất lượng cắt. Một khoảng cách độc lập nhỏ hơn thường dẫn đến một kerf hẹp hơn và các vết cắt chính xác hơn, trong khi khoảng cách lớn hơn có thể dẫn đến một kerf rộng hơn và các cạnh không đồng đều.

Để tối ưu hóa khoảng cách bế tắc, các nhà khai thác nên:

Bắt đầu với khoảng cách bế tắc được đề xuất của nhà sản xuất cho vật liệu được cắt

Thực hiện các điều chỉnh nhỏ đến khoảng cách và đánh giá tác động đến chất lượng cắt

Tìm sự cân bằng giữa độ chính xác và độ mòn của vòi

Quản lý mài mòn

Chất lượng và tình trạng của vật liệu mài mòn được sử dụng trong cắt nước có thể ảnh hưởng đáng kể đến hiệu suất cắt và tuổi thọ của các thành phần của máy. Quản lý mài mòn thích hợp là rất quan trọng để duy trì hiệu quả cắt tối ưu và giảm thiểu hao mòn trên vòi và các bộ phận khác.

Sử dụng chất chống mài mòn chất lượng cao chất lượng cao, chẳng hạn như Garnet, rất cần thiết để đạt được các vết cắt sạch, chính xác và kéo dài tuổi thọ của vòi phun và các thành phần khác. Chất mài mòn chất lượng thấp hơn có thể chứa các tạp chất có thể làm tắc nghẽn vòi phun, dẫn đến cắt không nhất quán và tăng hao mòn.

Khi chọn chất mài mòn, các nhà khai thác nên:

Chọn chất mài mòn được thiết kế đặc biệt để cắt nước

Lựa chọn cho các hạt chất lượng cao, có kích thước nhất quán

Xem xét độ cứng và độ bền của vật liệu mài mòn

Đảm bảo độ ẩm và chất gây ô nhiễm khô và không gây ô nhiễm trong vật liệu mài mòn có thể dẫn đến vón cục, tắc nghẽn và dòng mài mòn không nhất quán. Điều này có thể dẫn đến việc cắt giảm không đều, giảm hiệu quả cắt và thiệt hại tiềm tàng cho các thành phần của máy.

Để duy trì chất mài mòn khô và không gây ô nhiễm, các nhà khai thác nên:

Lưu trữ chất mài mòn trong môi trường khô, không có độ ẩm

Sử dụng các thùng chứa kín để ngăn chặn độ ẩm và chất gây ô nhiễm xâm nhập vào nguồn cung cấp mài mòn

Thường xuyên kiểm tra các vật liệu mài mòn cho các dấu hiệu của độ ẩm hoặc ô nhiễm

Điều chỉnh áp lực nước

Áp lực nước phù hợp và thích hợp là điều cần thiết để đạt được các vết cắt chính xác, hiệu quả với máy nước. Biến động trong áp lực nước có thể dẫn đến chất lượng cắt không nhất quán, trong khi áp lực không đầy đủ có thể làm giảm tốc độ và hiệu quả cắt.

Duy trì áp lực nước nhất quán để đảm bảo hiệu suất cắt tối ưu, điều quan trọng là phải duy trì áp lực nước nhất quán trong suốt quá trình cắt. Điều này liên quan đến việc thường xuyên theo dõi đồng hồ đo áp suất và điều chỉnh khi cần thiết để giữ áp lực trong phạm vi được đề xuất của nhà sản xuất.

Người vận hành cũng nên:

Kiểm tra máy bơm và van áp suất cao cho bất kỳ rò rỉ hoặc dấu hiệu hao mòn

Đảm bảo hệ thống lọc và xử lý nước hoạt động đúng

Giám sát nhiệt độ nước để tránh quá nóng, có thể ảnh hưởng đến sự ổn định của áp suất

Tác động của áp lực nước đối với việc cắt áp lực nước chính xác ảnh hưởng trực tiếp đến độ chính xác cắt và khả năng đạt được các cạnh sạch, mịn. Áp lực nước cao hơn thường dẫn đến kerf hẹp hơn và các vết cắt chính xác hơn, trong khi áp suất thấp hơn có thể dẫn đến các vết cắt rộng hơn, ít chính xác hơn.

Để tối ưu hóa độ chính xác cắt, các nhà khai thác nên:

Điều chỉnh áp lực nước cho phù hợp với vật liệu được cắt và chất lượng cắt mong muốn

Tiến hành cắt giảm thử nghiệm để đánh giá tác động của thay đổi áp suất đối với độ chính xác

Thường xuyên duy trì và hiệu chỉnh máy bơm áp suất cao để đảm bảo đầu ra áp suất nhất quán

Xử lý và định vị vật chất

Xử lý và định vị vật liệu thích hợp là rất cần thiết để đạt được các vết cắt chính xác, ổn định và giảm thiểu chất thải. Việc buộc chặt vật liệu vào bàn cắt và sử dụng đồ gá hoặc đồ đạc có thể giúp đảm bảo các vết cắt phù hợp, chính xác.

Đảm bảo vật liệu đúng cách để cắt ổn định để đạt được các vết cắt ổn định, chính xác, vật liệu được cắt phải được gắn chặt một cách an toàn vào bàn cắt. Điều này ngăn chặn vật liệu chuyển hoặc rung trong quá trình cắt, có thể dẫn đến các vết cắt không đều hoặc bị biến dạng.

Người vận hành nên:

Sử dụng các kẹp, trọng lượng hoặc hệ thống chân không thích hợp để giữ vật liệu tại chỗ

Đảm bảo vật liệu phẳng và cấp trên bàn cắt

Kiểm tra bảo mật của vật liệu định kỳ trong quá trình cắt

Sử dụng đồ gá và đồ đạc để cải thiện độ chính xác và đồ đạc là các công cụ được sử dụng để giữ và định vị vật liệu một cách nhất quán và chính xác cho các vết cắt lặp đi lặp lại. Chúng có thể đặc biệt hữu ích khi cắt các hình dạng phức tạp hoặc tạo ra nhiều phần giống hệt nhau.

Lợi ích của việc sử dụng jigs và đồ đạc bao gồm:

Cải thiện độ chính xác và độ lặp lại

Giảm thời gian thiết lập cho các lần cắt lặp lại

Chất thải vật liệu giảm thiểu do định vị nhất quán

Chương trình bảo trì phòng ngừa

Một chương trình bảo trì phòng ngừa có cấu trúc tốt là điều cần thiết để giữ cho máy cắt nước của bạn trong tình trạng cao điểm. Nó giúp giảm thời gian chết bất ngờ, kéo dài tuổi thọ thiết bị và đảm bảo hiệu suất nhất quán.

Thiết lập chương trình bảo trì phòng ngừa

Tạo một chương trình bảo trì phòng ngừa đảm bảo rằng các nhiệm vụ bảo trì được thực hiện thường xuyên và đúng hạn, ngăn chặn sự cố tốn kém.

Tầm quan trọng của lịch trình bảo trì có cấu trúc : Lịch bảo trì theo dõi các nhiệm vụ thông thường như kiểm tra vòi phun, máy bơm và bộ lọc. Nó giúp lập kế hoạch ngừng hoạt động để bảo trì mà không ảnh hưởng đến lịch trình sản xuất.

Giám sát hiệu suất của máy và hao mòn thành phần : Thường xuyên theo dõi các thành phần chính như đầu cắt, hệ thống thức ăn mài mòn và bộ lọc nước cho các dấu hiệu hao mòn. Phát hiện sớm các vấn đề có thể ngăn ngừa các lỗi lớn và kéo dài tuổi thọ của máy.

Các nhà khai thác đào tạo

Đào tạo nhà điều hành thích hợp là một thành phần quan trọng của bất kỳ chương trình bảo trì phòng ngừa nào. Nhân viên được đào tạo tốt có thể xác định các vấn đề tiềm năng trước khi họ leo thang.

Cung cấp đào tạo toàn diện cho các nhà khai thác : Các nhà khai thác nên được đào tạo chi tiết về cách thực hiện kiểm tra thông thường và các nhiệm vụ bảo trì. Điều này giúp giảm thiểu lỗi và cải thiện hiệu quả của máy.

Giao thức an toàn và đào tạo khắc phục sự cố : Đảm bảo các nhà khai thác biết cách tuân theo các giao thức an toàn và khắc phục sự cố phổ biến làm giảm nguy cơ tai nạn và thiệt hại máy móc.

Sử dụng phần mềm bảo trì

Phần mềm bảo trì hợp lý hóa quá trình bảo trì bằng cách tự động hóa nhiều tác vụ thường xuyên và cung cấp cảnh báo khi cần hành động.

Lợi ích của phần mềm bảo trì phòng ngừa : Các công cụ như hiệu suất hệ thống theo dõi của Intelli-Visor, dự đoán các vấn đề tiềm năng và cung cấp thông báo trước khi xảy ra lỗi. Điều này giúp lập kế hoạch cho các hoạt động bảo trì một cách hiệu quả.

Theo dõi vòng đời thành phần và phát hành cảnh báo bảo trì : Phần mềm có thể giám sát vòng đời thành phần, theo dõi các mẫu hao mòn và cảnh báo bảo trì, đảm bảo thay thế một phần kịp thời và giảm nguy cơ phân tích.

Bằng cách thiết lập một chương trình bảo trì có cấu trúc, đầu tư vào đào tạo nhà điều hành và sử dụng các công cụ phần mềm nâng cao, bạn có thể cải thiện đáng kể độ tin cậy và hiệu suất của hệ thống cắt nước.

Phần kết luận

Cắt Waterjet là một công cụ mạnh mẽ, nhưng việc duy trì hiệu suất cao nhất đòi hỏi sự chăm sóc chủ động. Các thành phần chính như đầu cắt, bơm và hệ thống mài mòn cần được chú ý thường xuyên. Thiết lập một chương trình bảo trì có cấu trúc đảm bảo các hoạt động suôn sẻ và ít sự cố hơn.

Bảo trì chủ động và khắc phục sự cố giúp kéo dài tuổi thọ của thiết bị và giảm chi phí. Luôn cập nhật với các thực tiễn tốt nhất là rất quan trọng để cải tiến liên tục. Bằng cách đầu tư vào đào tạo nhà điều hành và sử dụng các công cụ bảo trì hiện đại, bạn có thể tối đa hóa hiệu quả và giữ cho hệ thống nước của bạn hoạt động tốt nhất.

Nguồn tham khảo

Máy cắt nước

Dịch vụ gia công CNC tốt nhất ở Trung Quốc