برش Waterjet باعث انقلابی در دنیای تولید می شود و مانند گذشته هرگز دقت و تطبیق پذیری را ارائه می دهد. اما ، آیا شما پتانسیل آن را به حداکثر می رسانید؟ بدون نگهداری مناسب ، عیب یابی و بهینه سازی ، این ابزار قدرتمند ممکن است تحت تأثیر قرار بگیرد یا حتی شکست بخورد.

در این پست ، شما می آموزید که چگونه برش Waterjet کار می کند ، چرا نگهداری منظم ضروری است و مراحل اصلی برای اطمینان از عملکرد دستگاه شما در عملکرد اوج. ما موارد متداول مانند پوشیدن نازل و مشکلات کیفیت آب را بررسی خواهیم کرد و نکاتی را برای بهینه سازی فرایند برش خود برای کارآیی و طول عمر به اشتراک می گذاریم.

برش واترجت

نمای کلی از فناوری برش واترجت

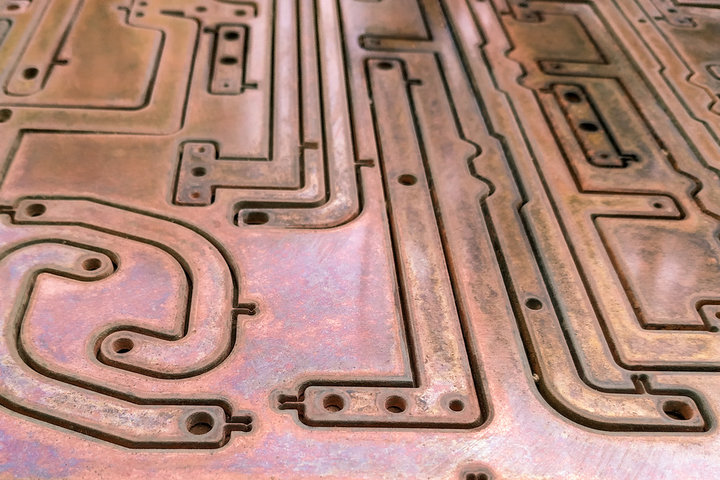

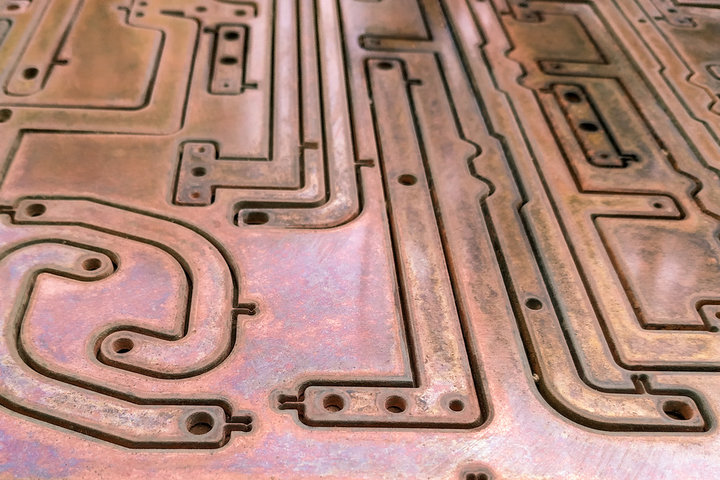

برش Waterjet یک فرآیند تولید نوآورانه و همه کاره است که از یک جریان پر فشار آب ، که اغلب با ذرات ساینده مخلوط می شود ، استفاده می کند تا طیف گسترده ای از مواد را با دقت بی نظیر برش دهد. این فناوری چشم انداز تولید را متحول کرده و جایگزین تمیز و کارآمد برای روشهای برش سنتی را ارائه می دهد.

در اینجا خلاصه ای از نحوه عملکرد برش Waterjet آورده شده است:

آب به سطح بسیار بالایی فشار می یابد ، به طور معمول بین 30،000 تا 90،000 psi.

آب تحت فشار از طریق یک دهانه کوچک مجبور می شود و یک جریان متمرکز ایجاد می کند.

ذرات ساینده مانند گارنت به جریان آب وارد می شوند و قدرت برش آن را افزایش می دهند.

جریان پر سرعت آب و ذرات ساینده به مواد هدایت می شود و با دقت و سهولت از آن عبور می کند.

یکی از مهمترین مزایای برش واترجت ، توانایی آن در رسیدگی به آرایه متنوعی از مواد ، از جمله:

انعطاف پذیری و دقت برش واترجت ، آن را به ابزاری ضروری در صنایعی مانند هوافضا ، خودرو ، ساخت و ساز و تولید تبدیل می کند.

اهمیت نگهداری در برش واترجت

نگهداری مناسب دستگاه های برش واترجت برای اطمینان از عملکرد بهینه و گسترش طول عمر تجهیزات بسیار مهم است. تعمیر و نگهداری منظم عملکرد دستگاه را به راحتی حفظ می کند ، خرابی را کاهش می دهد و از تعمیرات پرهزینه جلوگیری می کند.

تأثیر نگهداری منظم بر عملکرد دستگاه

حفظ سیستم Waterjet خود را به کار با راندمان اوج کمک می کند. نگهداری منظم تضمین می کند:

خطرات احتمالی غفلت از نگهداری

عدم حفظ دستگاه واترجت می تواند منجر به:

سایش نازل و در نتیجه برش های نادرست

مشکلات خوراک ساینده ، باعث گرفتگی یا کاهش ناهموار می شود

آسیب به پمپ و سایر اجزای فشار قوی

اجزای کلیدی یک دستگاه واترجت

درک اجزای اصلی یک دستگاه واترجت برای به حداکثر رساندن عملکرد و کارآیی بسیار مهم است. هر قسمت نقش خاصی در تضمین دقت و قابلیت اطمینان در حین برش دارد.

سر برش

سر برش جایی است که جادو اتفاق می افتد. این جریان آب پر فشار را که برش واقعی را انجام می دهد هدایت می کند. مجهز به قابلیت های چند محوری ، سر برش امکان برش زاویه دار و عمودی را فراهم می کند و آن را برای پروژه های پیچیده همه کاره می کند.

پمپ فشار بالا

پمپ فشار قوی قلب سیستم واترجت است. این فشار شدید مورد نیاز برای قطع مواد را ایجاد می کند. حفظ فشار مداوم آب برای جلوگیری از قطع نادرستی یا خرابی سیستم بسیار مهم است.

سیستم خوراک ساینده

برای مواد سخت تر ، ساینده هایی مانند گارنت برای تقویت قدرت برش به جریان آب اضافه می شوند. اطمینان از جریان ساینده به درستی برای حفظ سرعت و کیفیت برش ضروری است.

محفظه

محفظه اختلاط جایی است که آب و ساینده ها قبل از رسیدن به سر برش ترکیب می شوند. تراز مناسب و پاکیزگی محفظه برای اطمینان از اختلاط مؤثر ، جلوگیری از گرفتگی یا عدم تعادل در جریان برش بسیار مهم است.

سیستم کیفیت آب

کیفیت آب به طور مستقیم بر عملکرد و طول عمر یک دستگاه Waterjet تأثیر می گذارد. آب با کیفیت ضعیف می تواند منجر به خرابی سیستم ، سایش نازل و برش های متناقض شود. سیستم های تصفیه ، مانند اسموز معکوس ، اغلب برای حفظ خلوص آب و محافظت از دستگاه استفاده می شوند.

تأثیر بر عملکرد : آب سخت یا آلوده می تواند به اجزای بحرانی آسیب برساند و راندمان برش را کاهش دهد.

تصفیه آب : سیستمهایی مانند اسمز معکوس به اطمینان از کیفیت آب مشخص می شوند که مشخصات دستگاه را برآورده می کند.

برنامه نگهداری واترجت

نگهداری منظم برای اطمینان از عملکرد بهینه ، طول عمر و قابلیت اطمینان دستگاه برش واترجت بسیار مهم است. یک برنامه تعمیر و نگهداری به خوبی برنامه ریزی شده به جلوگیری از خرابی ، به حداقل رساندن خرابی و حفظ کیفیت برش ها کمک می کند. در این بخش وظایف اساسی را که باید به صورت روزانه ، هفتگی ، ماهانه ، نیم ساله و سالانه انجام شود ، تشریح خواهیم کرد.

کارهای نگهداری روزانه

بررسی سوراخ های گریه برای نشت : برای هرگونه نشانه نشت آب ، سوراخ های گریه را روی پمپ فشار بالا بازرسی کنید. این سوراخ ها به عنوان یک سیستم هشدار دهنده اولیه برای خرابی مهر و موم عمل می کنند و برای جلوگیری از آسیب به پمپ باید سریعاً به هر نشت رسیدگی شود.

بازرسی سطح روغن و فشار آب : سطح روغن موجود در سیستم هیدرولیک را بررسی کرده و اطمینان حاصل کنید که آنها در محدوده توصیه شده قرار دارند. همچنین ، فشار آب را کنترل کنید تا اطمینان حاصل شود که مشخصات سازنده را برآورده می کند ، زیرا فشار کافی نمی تواند منجر به عملکرد ضعیف و آسیب به دستگاه شود.

نظارت بر سر و دریچه های آب بندی : سر و شیرهای آب بندی را برای هرگونه علائم سایش ، آسیب یا گرمای بیش از حد بررسی کنید. برای جلوگیری از نشت و اطمینان از عملکرد مناسب سیستم فشار قوی ، سریعاً به هر مشکلی رسیدگی کنید.

کارهای هفتگی نگهداری

تصفیه تنظیم کننده فیلتر پنوماتیک : برای حفظ فشار مناسب هوا و جلوگیری از آلودگی سیستم ، هرگونه آب انباشته یا بقایای آن را از تنظیم کننده فیلتر پنوماتیک تخلیه کنید.

تأیید میزان جریان ساینده : سرعت جریان ساینده را بررسی کنید تا اطمینان حاصل شود که سازگار است و توصیه های سازنده را برآورده می کند. جریان متناقض می تواند منجر به کیفیت برش ضعیف و افزایش سایش در نازل و لوله مخلوط شود.

بررسی مهر و موم های پمپ فشار بالا : برای هرگونه علائم سایش یا نشت ، مهر و موم های پمپ فشار بالا را بازرسی کنید. بلافاصله مهر و موم های فرسوده را جایگزین کنید تا از آسیب دیدن پمپ جلوگیری شود و فشار بهینه را حفظ کند.

کارهای نگهداری ماهانه

تمیز کردن آب ها : فشار دهنده های آب را برداشته و تمیز کنید تا هرگونه بقایای انباشته شده که می تواند جریان آب را محدود کند یا به پمپ فشار قوی آسیب برساند ، از بین برود. این امر به ویژه در صورتی که برش هایی که تمایل به شناور در آب دارند ، بسیار مهم است.

بازرسی از توقف های اضطراری و Breakaway Head : دکمه های توقف اضطراری و سر شکسته را آزمایش کنید تا اطمینان حاصل شود که آنها به درستی عملکرد دارند. این ویژگی های ایمنی برای جلوگیری از تصادفات و به حداقل رساندن آسیب در صورت بروز نقص بسیار مهم است.

کارهای تعمیر و نگهداری نیم ساله

جایگزینی فیلتر روغن جذب رطوبت : فیلتر روغن جذب رطوبت با از بین بردن هرگونه آب انباشته ، به حفظ خلوص روغن هیدرولیک کمک می کند. این فیلتر را هر شش ماه یکبار یا زودتر در صورت مشخص شدن با وضعیت فیلتر یا استفاده از دستگاه جایگزین کنید.

کارهای نگهداری سالانه

یاتاقان ها و اسلایدها : یاتاقان ها و اسلایدها را روی محورهای x ، y و z روغن کاری کنید تا از حرکت صاف و دقیق اطمینان حاصل شود و سایش را به حداقل برسانید. دستورالعمل های سازنده را برای استفاده از نوع و میزان چربی استفاده کنید.

بررسی تنش و وضعیت کمربند : کمربندهای درایو را برای هرگونه علائم سایش ، آسیب یا تنش کافی بازرسی کنید. تنش را در صورت لزوم تنظیم کرده و هر کمربند فرسوده یا آسیب دیده را جایگزین کنید تا عملکرد بهینه داشته باشد و از خرابی های غیر منتظره جلوگیری کند.

بازرسی از اجزای هیدرولیک : اجزای سیستم هیدرولیک ، از جمله شیلنگ ها ، اتصالات و سیلندرها را برای هرگونه علائم سایش ، آسیب یا نشت بررسی کنید. برای جلوگیری از مشکلات جدی تر و اطمینان از عملکرد قابل اعتماد دستگاه برش واترجت ، به سرعت به هر مشکلی رسیدگی کنید.

عیب یابی مسائل متداول واترجت

دستگاه های برش واترجت سیستم های پیچیده ای هستند که به تعامل دقیق اجزای مختلف برای ارائه برش های دقیق و کارآمد متکی هستند. با وجود نگهداری منظم ، مسائل هنوز هم می تواند ایجاد شود که بر عملکرد دستگاه تأثیر می گذارد و کیفیت را کاهش می دهد. در این بخش ، برخی از شایع ترین مشکلات موجود در برش واترجت را بررسی خواهیم کرد و راه حل هایی برای عیب یابی آنها ارائه خواهیم داد.

پوشیدن نازل

نازل یکی از مهمترین اجزای دستگاه برش واترجت است و به دلیل آب فشار قوی و مواد ساینده که از آن عبور می کند ، می پوشید. با گذشت زمان ، این سایش می تواند منجر به کاهش متناقض و کاهش راندمان برش شود.

علل پوشیدن نازل شامل موارد زیر است:

علائم پوشیدن نازل شامل موارد زیر است:

برای پرداختن به پوشیدن نازل ، بازرسی منظم و جایگزینی نازل های فرسوده ضروری است. اپراتورها همچنین باید از تراز مناسب نازل اطمینان حاصل کنند و میزان جریان ساینده را در صورت لزوم تنظیم کنند.

مشکلات خوراک ساینده

سیستم خوراک ساینده وظیفه تحویل یک جریان پایدار از ذرات ساینده را به سر برش بر عهده دارد. مسائل مربوط به این سیستم می تواند منجر به کاهش متناقض و کاهش راندمان برش شود.

دلایل شایع مشکلات خوراک ساینده شامل موارد زیر است:

قیف ساینده گرفتار

جریان ساینده متناقض

رطوبت در مواد ساینده

برای عیب یابی مسائل مربوط به خوراک ساینده ، اپراتورها باید:

خطوط ساینده و خطوط تغذیه را مرتباً تمیز کنید

سرعت جریان ساینده را تنظیم کنید تا از یک جریان مداوم اطمینان حاصل شود

مواد ساینده را در یک محیط خشک و بدون رطوبت ذخیره کنید

گرفتگی سر برش

گرفتگی سر برش می تواند هنگام ورود مواد زائد یا آلاینده ها به جریان آب یا مواد ساینده رخ دهد. این می تواند منجر به اختلال در جریان آب ، برش های ناهموار و آسیب احتمالی اجزای برش سر شود.

علل قطع گرفتگی سر شامل موارد زیر است:

آوار در آبرسانی

آلودگی مواد ساینده

تصفیه آب ناکافی

برای جلوگیری و رسیدگی به برش گرفتگی سر ، اپراتورها باید:

یک سیستم تصفیه آب قوی را پیاده سازی کنید

به طور مرتب سر برش و لوله مخلوط را تمیز کنید

اطمینان حاصل کنید که مواد ساینده تمیز و عاری از آلاینده ها هستند

مسائل مربوط به کیفیت آب

کیفیت آب مورد استفاده در دستگاه برش واترجت می تواند به طور قابل توجهی بر عملکرد آن و ماندگاری اجزای آن تأثیر بگذارد. آب سخت ، حاوی مقادیر بالای مواد معدنی محلول ، می تواند باعث ایجاد مقیاس و سرعت بخشیدن به سایش در قطعات شود.

اثرات آب سخت بر روی سیستم های Waterjet شامل موارد زیر است:

برای پرداختن به مسائل مربوط به کیفیت آب ، اپراتورها می توانند:

یک سیستم نرم کننده آب را برای از بین بردن مواد معدنی حل شده پیاده سازی کنید

برای تصفیه آب از اسمز معکوس استفاده کنید

سیستم تصفیه آب قوی را نصب و نگهداری کنید

خرابی سیستم هیدرولیک

سیستم هیدرولیک وظیفه تولید فشار زیاد مورد نیاز برای برش واترجت را بر عهده دارد. خرابی در این سیستم می تواند منجر به کاهش عملکرد برش و آسیب احتمالی دستگاه شود.

مسائل متداول سیستم هیدرولیک شامل موارد زیر است:

بیش از حد پیستون هیدرولیک

افزایش در دمای مایعات هیدرولیک

نشت در خطوط هیدرولیک یا اتصالات

برای عیب یابی خرابی سیستم هیدرولیک ، اپراتورها باید:

تنظیمات کنترل فشار را تنظیم کنید تا از فشار بیش از حد جلوگیری شود

دمای مایعات هیدرولیک را کنترل کنید و به هرگونه گرمای بیش از حد پرداخته کنید

به طور مرتب خطوط و اتصالات هیدرولیک را برای نشت بازرسی کنید

نشت در سیستم

نشت آب در دستگاه برش واترجت می تواند منجر به کاهش عملکرد ، آسیب جزء و خطرات ایمنی بالقوه شود. شناسایی و پرداختن به نشت به سرعت برای حفظ کارآیی و ماندگاری دستگاه ضروری است.

منابع مشترک نشت شامل موارد زیر است:

برای عیب یابی نشت ، اپراتورها باید:

به طور مرتب دستگاه را برای علائم تجمع آب بازرسی کنید

مهر و موم و اتصالات فرسوده یا آسیب دیده را جایگزین کنید

اتصالات را محکم کنید و هر خط آب آسیب دیده را تعمیر کنید

مشکلات الکتریکی

مشکلات الکتریکی در دستگاه برش واترجت می تواند باعث ایجاد رفتار نامنظم ، از دست دادن کنترل و خطرات ایمنی بالقوه شود. این مشکلات می تواند از مشکلات سیم کشی ساده گرفته تا خرابی های پیچیده تر سیستم کنترل باشد.

مشکلات الکتریکی متداول شامل موارد زیر است:

برای رسیدگی به مسائل الکتریکی ، اپراتورها باید:

به طور مرتب سیم کشی و اتصالات را برای علائم سایش یا آسیب بازرسی کنید

سنسورها و سوئیچ های تست برای اطمینان از عملکرد مناسب

برای مسائل مربوط به سیستم کنترل پیچیده با تکنسین های آموزش دیده مشورت کنید

بهینه سازی عملکرد برش واترجت

برای به حداکثر رساندن کارآیی ، دقت و کیفیت برش واترجت ، بهینه سازی جنبه های مختلف فرآیند ماشینکاری ضروری است. در این بخش ، ما عوامل کلیدی را که به عملکرد بهینه برش واترجت کمک می کند ، بررسی خواهیم کرد و استراتژی هایی را برای تنظیم دقیق این عناصر برای دستیابی به بهترین نتایج ممکن فراهم خواهیم کرد.

پارامترهای برش

پارامترهای برش ، مانند برش سرعت و فاصله ایستاده ، نقش مهمی در تعیین کیفیت و کارآیی برش های واترجت دارند. تنظیم این پارامترها متناسب با مواد خاص برش خورده و نتیجه مورد نظر برای دستیابی به نتایج بهینه ضروری است.

تنظیم سرعت برش برای مواد مختلف سرعت برش بهینه بسته به مواد برش ، ضخامت آن و کیفیت برش مورد نظر متفاوت است. مواد سخت تر ، مانند فلزات ، به طور کلی برای اطمینان از دقت و به حداقل رساندن سایش روی نازل نیاز به سرعت برش کندتر دارند. مواد نرم تر ، مانند پلاستیک یا فوم ، اغلب می توانند با سرعت بالاتر و بدون قربانی کیفیت برش داده شوند.

برای تعیین بهترین سرعت برش برای یک ماده معین ، اپراتورها باید:

برای سرعت برش توصیه شده با دستورالعمل های سازنده مشورت کنید

برای ارزیابی کیفیت و تنظیم سرعت بر این اساس ، برش های تست را روی مواد قراضه انجام دهید

فرآیند برش را کنترل کرده و در صورت لزوم تنظیمات خوبی انجام دهید

فاصله ایستادگی تنظیم دقیق برای دقت فاصله ایستاده ، که شکاف بین نازل و مواد در حال برش است ، همچنین نقش مهمی در کیفیت برش دارد. فاصله ایستاده کوچکتر به طور کلی منجر به برش های باریک تر و برش های دقیق تر می شود ، در حالی که فاصله بیشتر می تواند به یک کرک وسیع تر و لبه های بالقوه ناهموار منجر شود.

برای بهینه سازی فاصله ایستاده ، اپراتورها باید:

با فاصله خاموش توصیه شده سازنده برای برش مواد شروع کنید

تنظیمات کوچکی را در فاصله انجام دهید و تأثیر بر کیفیت برش را ارزیابی کنید

تعادل بین دقت و پوشیدن نازل را پیدا کنید ، زیرا فاصله ایستاده کوچکتر می تواند منجر به افزایش سایش در نوک نازل شود

مدیریت ساینده

کیفیت و وضعیت مواد ساینده مورد استفاده در برش واترجت می تواند به طور قابل توجهی بر عملکرد برش و ماندگاری اجزای دستگاه تأثیر بگذارد. مدیریت ساینده مناسب برای حفظ راندمان برش بهینه و به حداقل رساندن سایش در نازل و سایر قسمت ها بسیار مهم است.

استفاده از ساینده های با کیفیت بالا ، ساینده های با کیفیت بالا ، مانند گارنت ، برای دستیابی به برش های تمیز ، دقیق و گسترش عمر نازل و سایر مؤلفه ها ضروری است. ساینده های با کیفیت پایین ممکن است حاوی ناخالصی باشد که می تواند نازل را مسدود کند و منجر به کاهش متناقض و افزایش سایش شود.

هنگام انتخاب ساینده ها ، اپراتورها باید:

ساینده هایی را که به طور خاص برای برش Waterjet طراحی شده است انتخاب کنید

از ذرات با کیفیت بالا و به طور مداوم انتخاب کنید

سختی و دوام مواد ساینده را در نظر بگیرید

اطمینان از رطوبت و آلودگی های ساینده خشک و بدون آلودگی در مواد ساینده می تواند منجر به جمع شدن ، گرفتگی و جریان ساینده متناقض شود. این می تواند منجر به کاهش ناهموار ، کاهش راندمان برش و آسیب احتمالی اجزای دستگاه شود.

برای حفظ ساینده های خشک و بدون آلاینده ، اپراتورها باید:

ساینده ها را در یک محیط خشک و بدون رطوبت ذخیره کنید

برای جلوگیری از ورود رطوبت و آلودگی ها به منبع ساینده از ظروف هوایی استفاده کنید

به طور مرتب مواد ساینده را برای علائم رطوبت یا آلودگی بازرسی کنید

تنظیم فشار آب

فشار آب سازگار و مناسب برای دستیابی به برش های دقیق و کارآمد با دستگاه واترجت ضروری است. نوسانات فشار آب می تواند به کیفیت برش متناقض منجر شود ، در حالی که فشار ناکافی می تواند سرعت و کارآیی برش را کاهش دهد.

حفظ فشار مداوم آب برای اطمینان از عملکرد بهینه برش ، حفظ فشار آب مداوم در طی فرآیند برش بسیار مهم است. این امر مستلزم نظارت منظم از فشار فشار و ایجاد تنظیمات در صورت لزوم برای حفظ فشار در محدوده توصیه شده سازنده است.

اپراتورها نیز باید:

برای هرگونه نشت یا علائم سایش ، پمپ و شیرهای فشار بالا را بازرسی کنید

اطمینان حاصل کنید که تصفیه آب و سیستم تصفیه به درستی کار می کند

برای جلوگیری از گرم شدن بیش از حد ، دمای آب را کنترل کنید ، که می تواند بر پایداری فشار تأثیر بگذارد

تأثیر فشار آب بر برش فشار دقیق آب به طور مستقیم بر دقت برش و توانایی دستیابی به لبه های تمیز و صاف تأثیر می گذارد. فشار بالاتر آب به طور کلی منجر به برش های باریک تر و برش های دقیق تر می شود ، در حالی که فشار کمتر می تواند منجر به برش های گسترده تر و دقیق تر شود.

برای بهینه سازی دقت برش ، اپراتورها باید:

فشار آب را متناسب با مواد برش داده شده و کیفیت برش مورد نظر تنظیم کنید

برای ارزیابی تأثیر تغییرات فشار بر دقت ، برش های آزمون را انجام دهید

برای اطمینان از خروجی فشار مداوم ، به طور مرتب پمپ فشار بالا را حفظ و کالیبراسیون کنید

رسیدگی و موقعیت یابی مادی

استفاده و موقعیت یابی مناسب برای دستیابی به برش های دقیق ، پایدار و به حداقل رساندن زباله ها ضروری است. اتصال ایمن مواد به جدول برش و استفاده از جیگ ها یا وسایل می تواند به اطمینان از برش های دقیق و دقیق کمک کند.

تأمین صحیح مواد برای برش های پایدار برای دستیابی به برش های پایدار و دقیق ، مواد برش داده شده باید به طور ایمن به جدول برش چسبانده شوند. این مانع از تغییر یا ارتعاش مواد در طی فرآیند برش می شود که می تواند منجر به بریدگی های ناهموار یا تحریف شده شود.

اپراتورها باید:

برای نگه داشتن مواد در جای خود از گیره ها ، وزن ها یا سیستم های خلاء مناسب استفاده کنید

اطمینان حاصل کنید که مواد صاف و سطح روی میز برش است

امنیت مواد را بطور دوره ای در طی فرآیند برش بررسی کنید

استفاده از جیگ ها و وسایل برای بهبود دقت و تجهیزات ، ابزارهایی هستند که برای نگه داشتن و قرار دادن مواد به طور مداوم و دقیق برای برش های مکرر استفاده می شوند. آنها می توانند در هنگام برش اشکال پیچیده یا تولید چندین قطعه یکسان مفید باشند.

مزایای استفاده از جیگ ها و وسایل شامل موارد زیر است:

دقت و تکرار برش بهبود یافته

کاهش زمان تنظیم برای برش های مکرر

زباله های مادی به دلیل موقعیت یابی مداوم

برنامه های پیشگیری از نگهداری

یک برنامه نگهداری پیشگیرانه به خوبی ساختار یافته برای نگه داشتن دستگاه برش واترجت در شرایط اوج ضروری است. این امر به کاهش خرابی غیر منتظره ، افزایش طول عمر تجهیزات کمک می کند و عملکرد مداوم را تضمین می کند.

راه اندازی یک برنامه نگهداری پیشگیرانه

ایجاد یک برنامه تعمیر و نگهداری پیشگیرانه تضمین می کند که کارهای نگهداری به طور منظم و به موقع انجام می شود و از خرابی های پرهزینه جلوگیری می کند.

اهمیت یک برنامه تعمیر و نگهداری ساختاری : یک برنامه نگهداری ، کارهای منظم مانند بررسی نازل ، پمپ و فیلترها را پیگیری می کند. این کمک می کند تا بدون تأثیر برنامه های تولید ، در برنامه ریزی خرابی برای نگهداری کمک کند.

نظارت بر عملکرد دستگاه و سایش اجزای : به طور مرتب اجزای کلیدی مانند سر برش ، سیستم خوراک ساینده و فیلترهای آب را برای علائم سایش کنترل می کند. تشخیص زودرس مسائل می تواند از خرابی های اساسی جلوگیری کرده و عمر عملیاتی دستگاه را گسترش دهد.

اپراتورهای آموزشی

آموزش مناسب اپراتور یکی از مؤلفه های مهم هر برنامه نگهداری پیشگیرانه است. کارکنان آموزش دیده می توانند قبل از تشدید مسائل احتمالی را شناسایی کنند.

ارائه آموزش جامع برای اپراتورها : اپراتورها باید آموزش مفصلی در مورد نحوه انجام چک های روتین و کارهای نگهداری دریافت کنند. این به به حداقل رساندن خطاها و بهبود کارایی کلی دستگاه کمک می کند.

پروتکل های ایمنی و آموزش عیب یابی : اطمینان از اینکه اپراتورها می دانند چگونه از پروتکل های ایمنی پیروی کنند و عیب یابی مشکلات رایج باعث کاهش خطر تصادفات و آسیب دستگاه می شود.

استفاده از نرم افزار تعمیر و نگهداری

نرم افزار تعمیر و نگهداری با اتوماسیون بسیاری از کارهای روزمره و ارائه هشدارها در صورت نیاز به اقدام ، روند نگهداری را ساده تر می کند.

مزایای نرم افزار تعمیر و نگهداری پیشگیرانه : ابزارهایی مانند عملکرد سیستم Visor Visor ، پیش بینی مسائل بالقوه و ارائه هشدارها قبل از بروز خرابی. این به برنامه ریزی فعالیت های نگهداری به طور کارآمد کمک می کند.

ردیابی چرخه عمر مؤلفه و صدور هشدارهای تعمیر و نگهداری : نرم افزار می تواند چرخه عمر مؤلفه ، الگوهای سایش را کنترل کند و هشدارهای مربوط به نگهداری را صادر کند ، از تعویض قسمت به موقع و کاهش خطر خرابی اطمینان حاصل کند.

با تنظیم یک برنامه تعمیر و نگهداری ساختاری ، سرمایه گذاری در آموزش اپراتور و استفاده از ابزارهای نرم افزاری پیشرفته ، می توانید قابلیت اطمینان و عملکرد سیستم برش Waterjet خود را به میزان قابل توجهی بهبود بخشید.

پایان

برش Waterjet ابزاری قدرتمند است ، اما حفظ عملکرد اوج نیاز به مراقبت پیشگیرانه دارد. اجزای کلیدی مانند سر برش ، پمپ و سیستم ساینده نیاز به توجه منظم دارند. راه اندازی یک برنامه تعمیر و نگهداری ساختاری ، عملیات صاف و خرابی کمتری را تضمین می کند.

نگهداری و عیب یابی فعال به افزایش عمر تجهیزات و کاهش هزینه ها کمک می کند. به روز ماندن با بهترین شیوه ها برای بهبود مستمر بسیار مهم است. با سرمایه گذاری در آموزش اپراتور و استفاده از ابزارهای نگهداری مدرن ، می توانید کارآیی را به حداکثر برسانید و سیستم Waterjet خود را به بهترین شکل ممکن نگه دارید.

منابع مرجع

برش جت آب

بهترین خدمات ماشینکاری CNC در چین