Pemotongan Waterjet merevolusi dunia manufaktur, menawarkan ketepatan dan keserbagunaan yang belum pernah terjadi sebelumnya. Tapi, apakah Anda memaksimalkan potensinya? Tanpa pemeliharaan, pemecahan masalah, dan optimasi yang tepat, alat yang kuat ini mungkin berkinerja buruk atau bahkan gagal.

Dalam posting ini, Anda akan belajar bagaimana pemotongan WaterJet bekerja, mengapa pemeliharaan reguler sangat penting, dan langkah -langkah kunci untuk memastikan mesin Anda beroperasi pada kinerja puncak. Kami akan mengeksplorasi masalah umum seperti keausan nosel dan masalah kualitas air, dan berbagi tip untuk mengoptimalkan proses pemotongan Anda untuk efisiensi dan umur panjang.

Pemotongan air

Tinjauan Teknologi Pemotongan Waterjet

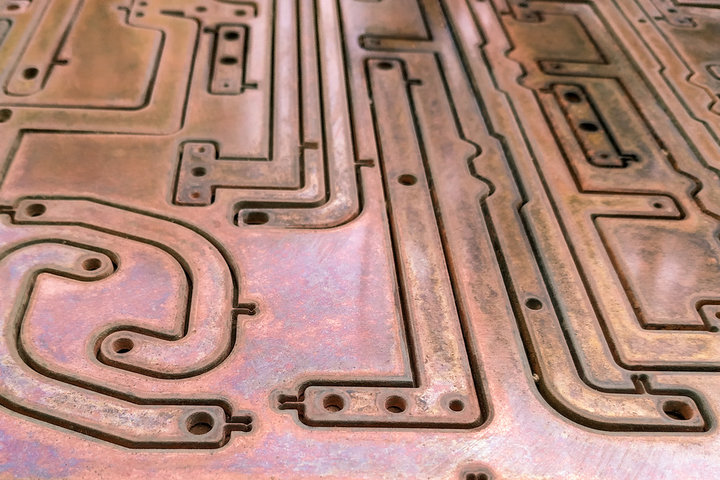

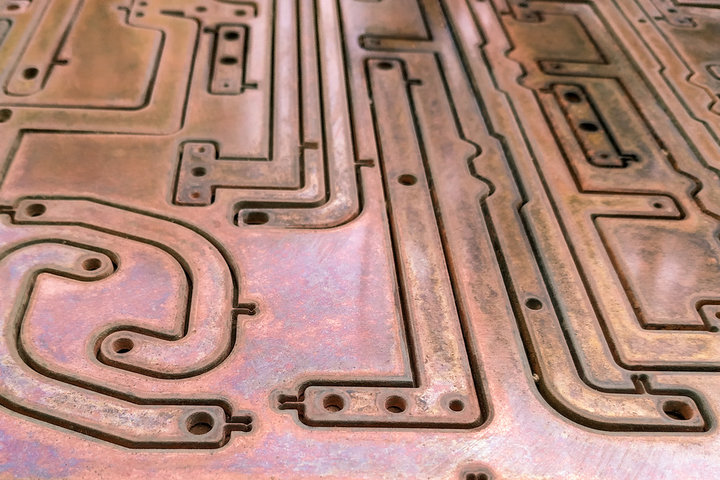

Pemotongan Waterjet adalah proses pembuatan yang inovatif dan serbaguna yang menggunakan aliran air tekanan tinggi, sering dicampur dengan partikel abrasif, untuk memotong berbagai bahan dengan presisi yang tak tertandingi. Teknologi ini telah merevolusi lanskap manufaktur, menawarkan alternatif yang bersih dan efisien untuk metode pemotongan tradisional.

Berikut gambaran singkat tentang cara kerja pemotongan waterjet:

Air ditekan ke tingkat yang sangat tinggi, biasanya antara 30.000 dan 90.000 psi.

Air bertekanan dipaksa melalui lubang kecil, menciptakan aliran terkonsentrasi.

Partikel abrasif, seperti garnet, dimasukkan ke dalam aliran air, meningkatkan daya pemotongannya.

Aliran air dan partikel abrasif berkecepatan tinggi diarahkan pada material, memotongnya dengan presisi dan kemudahan.

Salah satu keuntungan utama dari pemotongan Waterjet adalah kemampuannya untuk menangani beragam bahan, termasuk:

Fleksibilitas dan ketepatan pemotongan waterjet menjadikannya alat yang sangat diperlukan di industri seperti kedirgantaraan, otomotif, konstruksi, dan manufaktur.

Pentingnya Pemeliharaan dalam Pemotongan Waterjet

Pemeliharaan mesin pemotong air yang tepat sangat penting untuk memastikan kinerja yang optimal dan memperpanjang umur peralatan. Perawatan rutin membuat mesin berfungsi dengan lancar, mengurangi downtime, dan mencegah perbaikan yang mahal.

Dampak perawatan rutin pada kinerja mesin

Mempertahankan sistem WaterJet Anda membantunya beroperasi pada efisiensi puncak. Pemeliharaan reguler memastikan:

Kualitas pemotongan yang konsisten

Umur komponen kritis yang diperluas seperti kepala pemotongan dan pompa

Mengurangi biaya operasi dengan menghindari perbaikan yang sering

Risiko potensial mengabaikan pemeliharaan

Kegagalan untuk mempertahankan mesin Waterjet dapat menyebabkan:

Keausan nosel, menghasilkan potongan yang tidak akurat

Masalah pakan abrasif, menyebabkan penyumbatan atau potongan yang tidak rata

Kerusakan pada pompa dan komponen tekanan tinggi lainnya

Komponen kunci dari mesin waterjet

Memahami komponen utama mesin Waterjet sangat penting untuk memaksimalkan kinerja dan efisiensi. Setiap bagian memainkan peran spesifik dalam memastikan ketepatan dan keandalan selama operasi pemotongan.

Memotong kepala

Kepala pemotongan adalah tempat keajaiban terjadi. Ini mengarahkan aliran air bertekanan tinggi yang melakukan pemotongan yang sebenarnya. Dilengkapi dengan kemampuan multi-sumbu, cutting head memungkinkan pemotongan miring dan vertikal, menjadikannya serbaguna untuk proyek yang kompleks.

Pompa bertekanan tinggi

Pompa bertekanan tinggi adalah jantung dari sistem Waterjet. Ini menghasilkan tekanan ekstrem yang diperlukan untuk memotong bahan. Mempertahankan tekanan air yang konsisten sangat penting untuk menghindari pemotongan ketidakakuratan atau kegagalan sistem.

Peran : Menghasilkan tekanan air yang diperlukan, biasanya hingga 60.000 psi.

Pentingnya tekanan : Tekanan yang tidak mencukupi dapat menyebabkan pemotongan atau kerusakan pompa yang tidak efisien.

Sistem pakan abrasif

Untuk bahan yang lebih keras, abrasive seperti garnet ditambahkan ke aliran air untuk meningkatkan daya pemotongan. Memastikan bahwa abrasives mengalir dengan benar sangat penting untuk mempertahankan kecepatan dan kualitas pemotongan.

Penggunaan abrasive : bahan abrasif, seperti garnet, membantu memotong bahan yang lebih keras seperti logam dan keramik.

Memastikan Aliran : Aliran abrasive yang konsisten sangat penting untuk pemotongan yang bersih dan tepat.

Kamar Pencampuran

Ruang pencampur adalah tempat air dan abrasive bergabung sebelum mencapai kepala pemotongan. Penyelarasan yang tepat dan kebersihan ruang sangat penting untuk memastikan pencampuran yang efektif, mencegah bakiak atau ketidakseimbangan dalam aliran pemotongan.

Peran : Menggabungkan air bertekanan tinggi dengan abrasive untuk meningkatkan kekuatan pemotongan.

Pemeliharaan : Menjaga ruang tetap bersih dan sejajar mencegah keausan prematur dan memastikan operasi yang lancar.

Sistem Kualitas Air

Kualitas air secara langsung mempengaruhi kinerja dan umur mesin Waterjet. Air berkualitas buruk dapat menyebabkan kegagalan sistem, keausan nosel, dan pemotongan yang tidak konsisten. Sistem filtrasi, seperti osmosis terbalik, sering digunakan untuk mempertahankan kemurnian air dan melindungi mesin.

Dampak pada kinerja : Air yang keras atau terkontaminasi dapat merusak komponen kritis dan mengurangi efisiensi pemotongan.

Penyaringan air : Sistem seperti osmosis terbalik membantu memastikan kualitas air memenuhi spesifikasi mesin.

Jadwal pemeliharaan waterjet

Pemeliharaan rutin sangat penting untuk memastikan kinerja yang optimal, umur panjang, dan keandalan mesin pemotong air. Jadwal pemeliharaan yang terencana dengan baik membantu mencegah kerusakan, meminimalkan downtime, dan mempertahankan kualitas pemotongan. Di bagian ini, kami akan menguraikan tugas-tugas penting yang harus dilakukan pada harian, mingguan, bulanan, setengah tahunan, dan tahunan.

Tugas pemeliharaan harian

Memeriksa lubang menangis untuk kebocoran : Periksa lubang menangis pada pompa bertekanan tinggi untuk tanda-tanda kebocoran air. Lubang -lubang ini bertindak sebagai sistem peringatan dini untuk kegagalan segel, dan kebocoran apa pun harus segera ditangani untuk mencegah kerusakan pada pompa.

Memeriksa kadar oli dan tekanan air : Periksa kadar oli dalam sistem hidrolik dan pastikan mereka berada dalam kisaran yang disarankan. Juga, pantau tekanan air untuk memastikannya memenuhi spesifikasi pabrikan, karena tekanan yang tidak mencukupi dapat menyebabkan kinerja pemotongan yang buruk dan kerusakan pada mesin.

Pemantauan kepala dan katup penyegelan : Periksa kepala dan katup penyegelan untuk tanda -tanda keausan, kerusakan, atau kepanasan. Mengatasi masalah apa pun segera untuk mencegah kebocoran dan memastikan berfungsinya sistem tekanan tinggi yang tepat.

Tugas pemeliharaan mingguan

Membersihkan regulator filter pneumatik : Kuras air yang terakumulasi atau puing -puing dari regulator filter pneumatik untuk mempertahankan tekanan udara yang tepat dan mencegah kontaminasi sistem.

Memverifikasi laju aliran abrasif : Periksa laju aliran abrasif untuk memastikannya konsisten dan memenuhi rekomendasi pabrikan. Aliran yang tidak konsisten dapat menyebabkan kualitas potongan yang buruk dan peningkatan keausan pada nozzle dan tabung pencampuran.

Memeriksa segel pompa bertekanan tinggi : Periksa segel pompa bertekanan tinggi untuk tanda-tanda keausan atau kebocoran. Ganti segel usang segera untuk mencegah kerusakan pada pompa dan pertahankan tekanan optimal.

Tugas pemeliharaan bulanan

Pembersih Saringan Air : Angkat dan bersihkan saringan air untuk menghilangkan puing-puing yang terakumulasi yang dapat membatasi aliran air atau merusak pompa bertekanan tinggi. Ini sangat penting jika bahan pemotongan yang cenderung mengapung di dalam air.

Memeriksa Pemberhentian Darurat dan Kepala Breakaway : Uji tombol berhenti darurat dan kepala yang memisahkan diri untuk memastikan mereka berfungsi dengan baik. Fitur keamanan ini sangat penting untuk mencegah kecelakaan dan meminimalkan kerusakan jika terjadi kerusakan.

Tugas pemeliharaan setengah tahunan

Mengganti filter oli penyerapan kelembaban : Filter oli penyerapan kelembaban membantu menjaga kemurnian oli hidrolik dengan menghilangkan air yang terakumulasi. Ganti filter ini setiap enam bulan, atau lebih cepat jika ditunjukkan oleh kondisi filter atau penggunaan mesin.

Tugas pemeliharaan tahunan

Bantalan dan slide yang berminyak : Lumasi bantalan dan slide pada sumbu X, Y, dan Z untuk memastikan gerakan yang halus dan tepat dan meminimalkan keausan. Ikuti pedoman pabrikan untuk jenis dan jumlah minyak untuk digunakan.

Memeriksa ketegangan dan kondisi sabuk : Periksa sabuk penggerak untuk tanda -tanda keausan, kerusakan, atau ketegangan yang tidak memadai. Sesuaikan ketegangan sesuai kebutuhan dan ganti sabuk yang dikenakan atau rusak untuk mempertahankan kinerja yang optimal dan mencegah kerusakan yang tidak terduga.

Memeriksa komponen hidrolik : Periksa komponen sistem hidrolik, termasuk selang, perlengkapan, dan silinder, untuk tanda -tanda keausan, kerusakan, atau kebocoran. Mengatasi masalah apa pun segera untuk mencegah masalah yang lebih serius dan memastikan pengoperasian mesin pemotong air yang andal.

Memecahkan Masalah Masalah Waterjet Umum

Mesin pemotong WaterJet adalah sistem kompleks yang mengandalkan interaksi yang tepat dari berbagai komponen untuk memberikan pemotongan yang akurat dan efisien. Terlepas dari pemeliharaan rutin, masalah masih dapat muncul yang berdampak pada kinerja mesin dan mengurangi kualitas. Pada bagian ini, kami akan mengeksplorasi beberapa masalah paling umum yang dihadapi dalam pemotongan Waterjet dan memberikan solusi untuk memecahkan masalah mereka.

Keausan nosel

Nozzle adalah salah satu komponen paling penting dari mesin pemotong air, dan dapat dipakai karena air bertekanan tinggi dan bahan abrasif yang melewatinya. Seiring waktu, keausan ini dapat menyebabkan pemotongan yang tidak konsisten dan mengurangi efisiensi pemotongan.

Penyebab keausan nosel meliputi:

Partikel abrasif mengikis lubang nosel

Tekanan air tinggi menyebabkan keausan dipercepat

Keselarasan nosel yang tidak tepat

Tanda -tanda keausan nosel meliputi:

Pemotongan yang tidak konsisten atau tidak merata

Mengurangi kecepatan pemotongan

Peningkatan konsumsi bahan abrasif

Untuk mengatasi keausan nozzle, inspeksi rutin dan penggantian nozel yang aus sangat penting. Operator juga harus memastikan penyelarasan nozzle yang tepat dan menyesuaikan laju aliran abrasif sesuai kebutuhan.

Masalah pakan abrasif

Sistem pakan abrasif bertanggung jawab untuk memberikan aliran partikel abrasif yang stabil ke kepala pemotongan. Masalah dengan sistem ini dapat menyebabkan pemotongan yang tidak konsisten dan mengurangi efisiensi pemotongan.

Penyebab umum masalah pakan abrasif meliputi:

Hopper abrasif yang tersumbat

Aliran abrasif yang tidak konsisten

Kelembaban dalam bahan abrasif

Untuk memecahkan masalah pakan abrasif, operator harus:

Bersihkan hopper abrasif dan saluran pakan secara teratur

Sesuaikan laju aliran abrasif untuk memastikan aliran yang konsisten

Simpan bahan abrasif di lingkungan yang kering dan bebas kelembaban

Menyumbat kepala pemotongan

Menyumbat kepala pemotongan dapat terjadi ketika puing -puing atau kontaminan memasuki aliran air atau bahan abrasif. Hal ini dapat menyebabkan aliran air yang terganggu, pemotongan yang tidak merata, dan potensi kerusakan pada komponen kepala pemotongan.

Penyebab pemotongan kepala yang tersumbat meliputi:

Puing -puing di pasokan air

Kontaminasi bahan abrasif

Penyaringan air yang tidak memadai

Untuk mencegah dan mengatasi pemotongan kepala yang menyumbat, operator harus:

Menerapkan sistem penyaringan air yang kuat

Bersihkan kepala pemotongan dan tabung pencampur secara teratur

Pastikan bahan abrasif bersih dan bebas dari kontaminan

Masalah kualitas air

Kualitas air yang digunakan dalam mesin pemotong air dapat secara signifikan memengaruhi kinerjanya dan umur panjang komponennya. Air keras, yang mengandung mineral terlarut tingkat tinggi, dapat menyebabkan penumpukan skala dan mempercepat keausan pada beberapa bagian.

Efek air keras pada sistem waterjet meliputi:

Menyumbat nozel dan lubang

Kerusakan pada segel dan katup bertekanan tinggi

Mengurangi efisiensi dan presisi pemotongan

Untuk mengatasi masalah kualitas air, operator dapat:

Menerapkan sistem pelunakan air untuk menghilangkan mineral terlarut

Gunakan osmosis terbalik untuk memurnikan pasokan air

Pasang dan pertahankan sistem penyaringan air yang kuat

Kegagalan sistem hidrolik

Sistem hidrolik bertanggung jawab untuk menghasilkan tekanan tinggi yang diperlukan untuk pemotongan air. Kegagalan dalam sistem ini dapat menyebabkan penurunan kinerja pemotongan dan potensi kerusakan pada mesin.

Masalah sistem hidrolik umum meliputi:

Overstroking of the Hydraulic Piston

Peningkatan suhu cairan hidrolik

Kebocoran di garis atau perlengkapan hidrolik

Untuk memecahkan masalah kegagalan sistem hidrolik, operator harus:

Sesuaikan pengaturan kontrol tekanan untuk mencegah overstroking

Pantau suhu cairan hidrolik dan mengatasi panas berlebihan

Periksa saluran dan perlengkapan hidrolik secara teratur untuk kebocoran

Kebocoran dalam sistem

Kebocoran air dalam mesin pemotong air dapat menyebabkan penurunan kinerja, kerusakan komponen, dan bahaya keselamatan potensial. Mengidentifikasi dan mengatasi kebocoran segera sangat penting untuk menjaga efisiensi dan umur panjang mesin.

Sumber kebocoran umum meliputi:

Segel bertekanan tinggi yang usang atau rusak

Perlengkapan dan koneksi yang longgar atau rusak

Kerusakan saluran air atau selang

Untuk memecahkan masalah, operator harus:

Periksa mesin secara teratur untuk tanda -tanda akumulasi air

Ganti segel dan perlengkapan yang usang atau rusak

Kencangkan koneksi dan perbaiki saluran air yang rusak

Masalah Listrik

Masalah listrik dalam mesin pemotong air dapat menyebabkan perilaku yang tidak menentu, kehilangan kontrol, dan potensi bahaya keselamatan. Masalah -masalah ini dapat berkisar dari masalah kabel sederhana hingga kegagalan sistem kontrol yang lebih kompleks.

Masalah listrik umum meliputi:

Koneksi kabel yang longgar atau rusak

Sensor atau sakelar yang tidak berfungsi

Kegagalan sistem kontrol CNC

Untuk mengatasi masalah listrik, operator harus:

Periksa kabel dan koneksi secara teratur untuk tanda -tanda keausan atau kerusakan

Sensor dan sakelar uji untuk memastikan fungsi yang tepat

Konsultasikan dengan teknisi terlatih untuk masalah sistem kontrol yang kompleks

Mengoptimalkan kinerja pemotongan waterjet

Untuk memaksimalkan efisiensi, presisi, dan kualitas pemotongan air, penting untuk mengoptimalkan berbagai aspek proses pemesinan. Pada bagian ini, kami akan mengeksplorasi faktor-faktor kunci yang berkontribusi pada kinerja pemotongan waterjet yang optimal dan memberikan strategi untuk menyempurnakan elemen-elemen ini untuk mencapai hasil terbaik.

Parameter pemotongan

Parameter pemotongan, seperti kecepatan pemotongan dan jarak standoff, memainkan peran penting dalam menentukan kualitas dan efisiensi pemotongan air. Menyesuaikan parameter ini agar sesuai dengan bahan spesifik yang dipotong dan hasil yang diinginkan sangat penting untuk mencapai hasil yang optimal.

Menyesuaikan kecepatan pemotongan untuk bahan yang berbeda, kecepatan pemotongan optimal bervariasi tergantung pada bahan yang dipotong, ketebalannya, dan kualitas pemotongan yang diinginkan. Bahan yang lebih keras, seperti logam, umumnya membutuhkan kecepatan pemotongan yang lebih lambat untuk memastikan presisi dan meminimalkan keausan pada nosel. Bahan yang lebih lembut, seperti plastik atau busa, sering kali dapat dipotong dengan kecepatan yang lebih tinggi tanpa mengorbankan kualitas.

Untuk menentukan kecepatan pemotongan terbaik untuk bahan yang diberikan, operator harus:

Konsultasikan pedoman pabrikan untuk kecepatan pemotongan yang disarankan

Melakukan pemotongan uji pada bahan bekas untuk menilai kualitas dan menyesuaikan kecepatan yang sesuai

Pantau proses pemotongan dan lakukan penyesuaian yang baik sesuai kebutuhan

Jarak standoff fine-tuning untuk presisi jarak standoff, yang merupakan celah antara nozzle dan material yang dipotong, juga memainkan peran penting dalam kualitas potongan. Jarak standoff yang lebih kecil umumnya menghasilkan garitan yang lebih sempit dan pemotongan yang lebih tepat, sedangkan jarak yang lebih besar dapat mengarah ke tepi yang lebih luas dan berpotensi tidak merata.

Untuk mengoptimalkan jarak standoff, operator harus:

Mulailah dengan jarak standoff yang direkomendasikan pabrikan untuk material yang dipotong

Membuat penyesuaian kecil pada jarak dan menilai dampak pada kualitas potongan

Temukan keseimbangan antara keausan presisi dan nozzle, karena jarak standoff yang lebih kecil dapat menyebabkan peningkatan keausan pada ujung nosel

Manajemen abrasif

Kualitas dan kondisi bahan abrasif yang digunakan dalam pemotongan air dapat secara signifikan memengaruhi kinerja pemotongan dan umur panjang komponen mesin. Manajemen abrasif yang tepat sangat penting untuk mempertahankan efisiensi pemotongan yang optimal dan meminimalkan keausan pada nosel dan bagian lainnya.

Menggunakan abrasive berkualitas tinggi abrasive berkualitas tinggi, seperti garnet, sangat penting untuk mencapai pemotongan yang bersih dan tepat dan memperpanjang kehidupan nozzle dan komponen lainnya. Abrasive berkualitas lebih rendah mungkin mengandung kotoran yang dapat menyumbat nosel, yang menyebabkan pemotongan yang tidak konsisten dan peningkatan keausan.

Saat memilih abrasive, operator harus:

Pilih abrasives yang dirancang khusus untuk pemotongan waterjet

Pilih partikel berukuran berkualitas tinggi dan konsisten

Pertimbangkan kekerasan dan daya tahan materi abrasif

Memastikan kelembaban abrasive yang kering dan kontaminan dan kontaminan dalam bahan abrasif dapat menyebabkan penggumpalan, penyumbatan, dan aliran abrasif yang tidak konsisten. Ini dapat mengakibatkan pemotongan yang tidak rata, mengurangi efisiensi pemotongan, dan potensi kerusakan pada komponen mesin.

Untuk mempertahankan abrasif yang kering dan bebas kontaminan, operator harus:

Simpan abrasives di lingkungan yang kering dan bebas kelembaban

Gunakan wadah kedap udara untuk mencegah kelembaban dan kontaminan memasuki pasokan abrasif

Periksa bahan abrasif secara teratur untuk tanda -tanda kelembaban atau kontaminasi

Regulasi tekanan air

Tekanan air yang konsisten dan tepat sangat penting untuk mencapai pemotongan yang tepat dan efisien dengan mesin Waterjet. Fluktuasi tekanan air dapat menyebabkan kualitas pemotongan yang tidak konsisten, sementara tekanan yang tidak memadai dapat mengurangi kecepatan dan efisiensi pemotongan.

Mempertahankan tekanan air yang konsisten untuk memastikan kinerja pemotongan yang optimal, sangat penting untuk mempertahankan tekanan air yang konsisten selama proses pemotongan. Ini melibatkan pemantauan pengukur tekanan secara teratur dan membuat penyesuaian sesuai kebutuhan untuk menjaga tekanan dalam kisaran yang disarankan pabrikan.

Operator juga harus:

Periksa pompa dan katup bertekanan tinggi untuk kebocoran atau tanda-tanda keausan

Pastikan sistem penyaringan dan pengolahan air berfungsi dengan baik

Pantau suhu air untuk mencegah overheating, yang dapat memengaruhi stabilitas tekanan

Dampak tekanan air pada pemotongan tekanan air presisi secara langsung mempengaruhi presisi pemotongan dan kemampuan untuk mencapai tepi yang bersih dan halus. Tekanan air yang lebih tinggi umumnya menghasilkan kernf yang lebih sempit dan pemotongan yang lebih tepat, sementara tekanan yang lebih rendah dapat menyebabkan pemotongan yang lebih luas dan kurang tepat.

Untuk mengoptimalkan presisi pemotongan, operator harus:

Sesuaikan tekanan air agar sesuai dengan bahan yang dipotong dan kualitas potongan yang diinginkan

Lakukan pemotongan tes untuk menilai dampak perubahan tekanan pada presisi

Secara teratur memelihara dan mengkalibrasi pompa bertekanan tinggi untuk memastikan output tekanan yang konsisten

Penanganan dan posisi material

Penanganan dan penanganan material yang tepat sangat penting untuk mencapai potongan yang akurat dan stabil dan meminimalkan limbah. Mengencangkan material dengan aman ke meja pemotongan dan menggunakan jig atau perlengkapan dapat membantu memastikan pemotongan yang konsisten dan tepat.

Bahan yang mengamankan dengan benar untuk pemotongan yang stabil untuk mencapai potongan yang stabil dan akurat, bahan yang dipotong harus diikat dengan aman ke meja pemotongan. Ini mencegah bahan dari pergeseran atau bergetar selama proses pemotongan, yang dapat menyebabkan potongan yang tidak rata atau menyimpang.

Operator harus:

Gunakan klem, bobot, atau sistem vakum yang tepat untuk menahan material

Pastikan bahannya rata dan rata di atas meja pemotongan

Periksa keamanan material secara berkala selama proses pemotongan

Menggunakan jig dan perlengkapan untuk meningkatkan akurasi jig dan perlengkapan adalah alat yang digunakan untuk menahan dan memposisikan bahan secara konsisten dan akurat untuk pemotongan berulang. Mereka dapat sangat berguna ketika memotong bentuk kompleks atau menghasilkan beberapa bagian yang identik.

Manfaat menggunakan jig dan perlengkapan meliputi:

Peningkatan akurasi dan pengulangan yang ditingkatkan

Mengurangi waktu pengaturan untuk pemotongan berulang

Limbah material yang diminimalkan karena penentuan posisi yang konsisten

Program pemeliharaan preventif

Program pemeliharaan preventif yang terstruktur dengan baik sangat penting untuk menjaga mesin pemotong air Anda dalam kondisi puncak. Ini membantu mengurangi downtime yang tidak terduga, memperpanjang umur peralatan, dan memastikan kinerja yang konsisten.

Menyiapkan Program Pemeliharaan Preventif

Membuat program pemeliharaan preventif memastikan bahwa tugas pemeliharaan dilakukan secara teratur dan tepat waktu, mencegah kerusakan yang mahal.

Pentingnya jadwal pemeliharaan terstruktur : Jadwal pemeliharaan melacak tugas reguler seperti memeriksa nozel, pompa, dan filter. Ini membantu dalam merencanakan downtime untuk pemeliharaan tanpa mempengaruhi jadwal produksi.

Kinerja mesin pemantauan dan keausan komponen : secara teratur memantau komponen kunci seperti kepala pemotongan, sistem umpan abrasif, dan filter air untuk tanda -tanda keausan. Deteksi dini masalah dapat mencegah kegagalan besar dan memperpanjang masa operasi mesin.

Operator pelatihan

Pelatihan operator yang tepat adalah komponen penting dari setiap program pemeliharaan preventif. Staf yang terlatih dapat mengidentifikasi masalah potensial sebelum meningkat.

Memberikan pelatihan komprehensif untuk operator : Operator harus menerima pelatihan terperinci tentang cara melakukan pemeriksaan rutin dan tugas pemeliharaan. Ini membantu meminimalkan kesalahan dan meningkatkan efisiensi mesin secara keseluruhan.

Protokol keselamatan dan pelatihan pemecahan masalah : memastikan operator tahu cara mengikuti protokol keselamatan dan memecahkan masalah masalah umum mengurangi risiko kecelakaan dan kerusakan mesin.

Memanfaatkan perangkat lunak pemeliharaan

Perangkat lunak pemeliharaan merampingkan proses pemeliharaan dengan mengotomatisasi banyak tugas rutin dan memberikan peringatan saat tindakan diperlukan.

Manfaat Perangkat Lunak Pemeliharaan Pencegahan : Alat-alat seperti kinerja sistem trek intelijen, memprediksi masalah potensial, dan memberikan peringatan sebelum kegagalan terjadi. Ini membantu dalam perencanaan kegiatan pemeliharaan secara efisien.

Pelacakan Komponen Siklus Hidup dan Menerbitkan Peringatan Pemeliharaan : Perangkat Lunak dapat memantau siklus hidup komponen, pola keausan trek, dan mengeluarkan peringatan pemeliharaan, memastikan penggantian bagian yang tepat waktu dan mengurangi risiko kerusakan.

Dengan menyiapkan program pemeliharaan terstruktur, berinvestasi dalam pelatihan operator, dan memanfaatkan perangkat perangkat lunak canggih, Anda dapat secara signifikan meningkatkan keandalan dan kinerja sistem pemotongan WaterJet Anda.

Kesimpulan

Pemotongan WaterJet adalah alat yang ampuh, tetapi mempertahankan kinerja puncak membutuhkan perawatan proaktif. Komponen utama seperti kepala pemotongan, pompa, dan sistem abrasif membutuhkan perhatian secara teratur. Menyiapkan program pemeliharaan terstruktur memastikan operasi yang lancar dan lebih sedikit kerusakan.

Pemeliharaan dan pemecahan masalah proaktif membantu memperpanjang umur peralatan dan mengurangi biaya. Tetap up-to-date dengan praktik terbaik sangat penting untuk perbaikan berkelanjutan. Dengan berinvestasi dalam pelatihan operator dan menggunakan alat pemeliharaan modern, Anda dapat memaksimalkan efisiensi dan menjaga sistem WaterJet Anda tetap berjalan sebaik mungkin.

Sumber referensi

Pemotong jet air

Layanan Pemesinan CNC Terbaik di China