सीएनसी मिलिंग ने आधुनिक विनिर्माण में क्रांति ला दी है, लेकिन क्या आपने कभी सोचा है कि कौन सी मिलिंग विधि बेहतर है? चढ़ाई मिलिंग या पारंपरिक मिलिंग ? दोनों तकनीकें उच्च गुणवत्ता वाले भागों के उत्पादन में महत्वपूर्ण भूमिका निभाती हैं, लेकिन प्रत्येक विधि के अद्वितीय लाभ और चुनौतियां हैं।

इस लेख में, हम यह पता लगाएंगे कि सीएनसी मिलिंग कैसे काम करता है, और क्यों के बीच अंतर को समझना चढ़ाई मिलिंग और पारंपरिक मिलिंग मशीनिस्टों के लिए आवश्यक है। आप सीखेंगे कि दक्षता और उत्पाद की गुणवत्ता में सुधार के लिए सामग्री, मशीन और विनिर्माण लक्ष्यों के आधार पर सही विधि का चयन कैसे करें।

चढ़ाई मिलिंग क्या है?

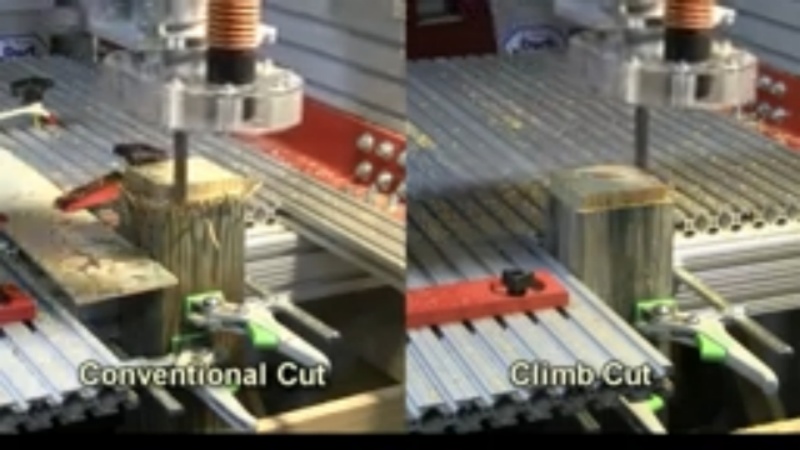

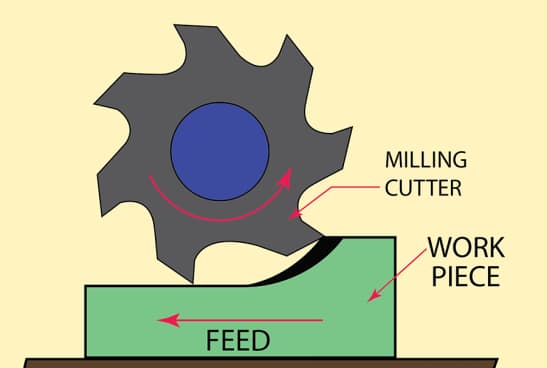

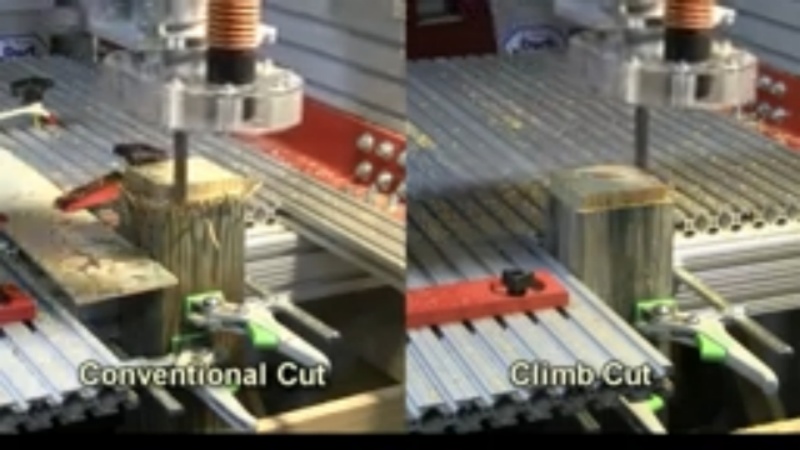

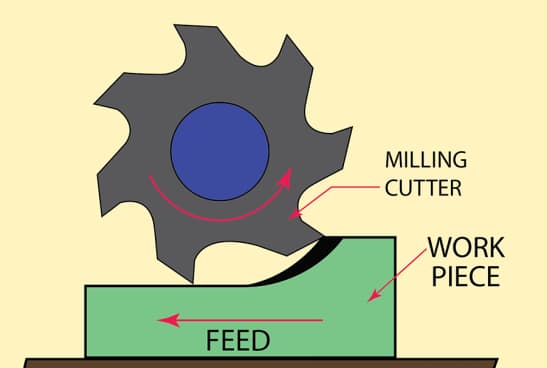

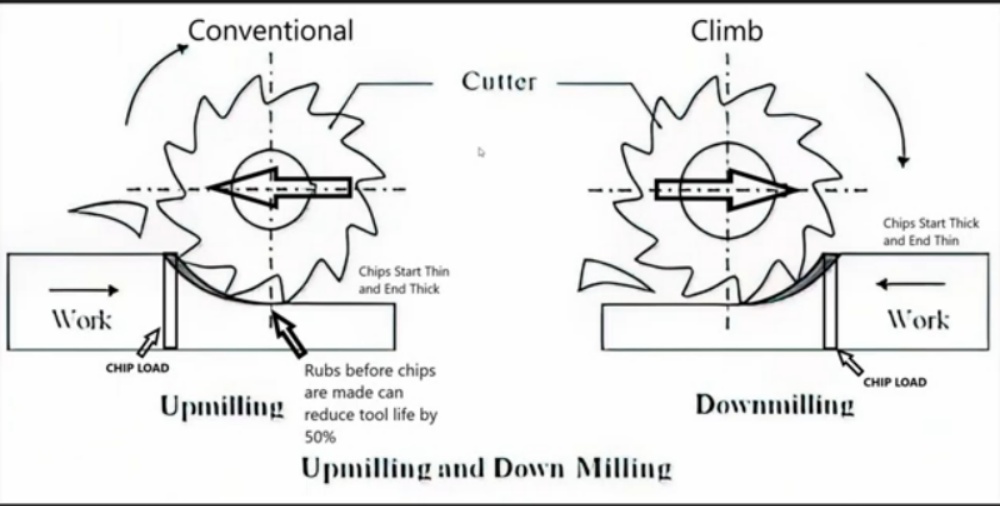

चढ़ाई मिलिंग, जिसे डाउन मिलिंग के रूप में भी जाना जाता है , काटने की प्रक्रिया को संदर्भित करता है जहां कटिंग टूल फ़ीड गति के समान दिशा में घूमता है। यह कटर के दांतों को ऊपर से वर्कपीस को संलग्न करने की अनुमति देता है, जिससे चिप्स को फिर से शुरू करने की संभावना कम हो जाती है। यह विधि क्लीनर कटौती उत्पन्न करती है और एक चिकनी सतह खत्म की आवश्यकता वाले भागों के लिए आदर्श है।

कैसे चढ़ाई मिलिंग काम करती है

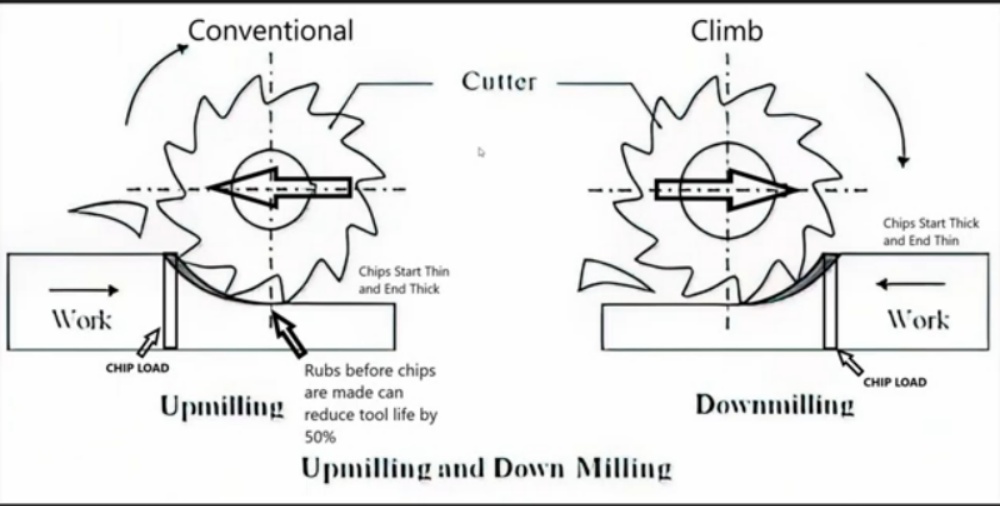

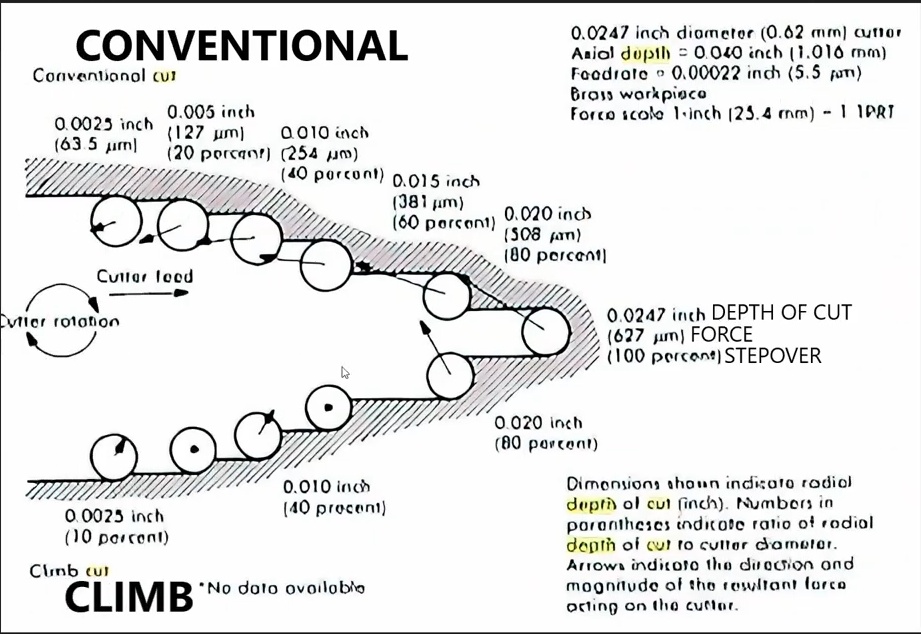

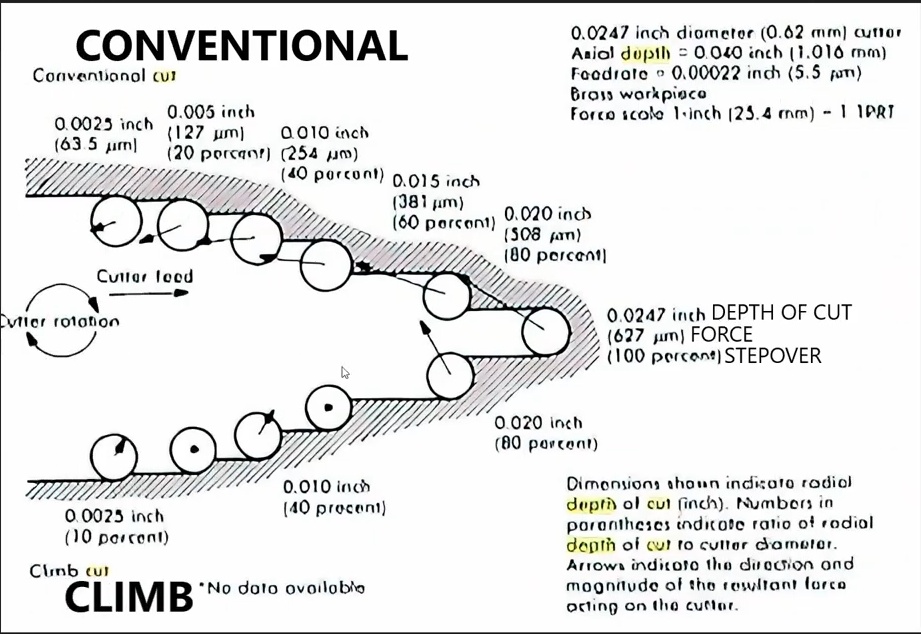

में चढ़ाई मिलिंग , चिप गठन मोटी शुरू हो जाती है और पतली हो जाती है क्योंकि कटर सामग्री के माध्यम से चलता है। यह चिप गठन पैटर्न कटिंग बलों को कम करता है, जिसके परिणामस्वरूप कम गर्मी उत्पादन और बेहतर दक्षता होती है। कटिंग मोशन टूल के पीछे चिप्स को निर्देशित करता है, फिर से काटने की आवश्यकता को समाप्त करता है, जो टूल शार्पनेस को संरक्षित करता है और सतह खत्म को बढ़ाता है।

चिप गठन : मोटी शुरू होती है और धीरे -धीरे बाहर निकलती है, उपकरण पर तनाव को कम करती है।

टूल पथ और गति : कटर फ़ीड के समान दिशा में घूमता है, वर्कपीस को नीचे की ओर धकेलता है, स्थिरता में सुधार करता है।

चढ़ाई मिलिंग की प्रमुख विशेषताएं

चढ़ाई मिलिंग सटीक काम के लिए कई फायदे प्रदान करती है:

कम उपकरण विक्षेपण : उपकरण कट के दौरान कम झुकने का अनुभव करता है, सटीकता में सुधार करता है।

बेहतर सतह खत्म : कम उपकरण के निशान और चिकनी सतहों को नियंत्रित चिप गठन से परिणाम मिलता है।

लोअर कटिंग लोड : कटिंग टूल पर रखा गया लोड कम है, गर्मी को कम करना और पहनना।

चढ़ाई मिलिंग के लाभ

बेहतर सतह खत्म : पारंपरिक मिलिंग की तुलना में एक क्लीनर सतह के पीछे पत्तियां।

कम किया गया टूल वियर : टूल कम घर्षण का अनुभव करता है, अपने जीवनकाल को बढ़ाता है और पहनने को कम करता है।

लोअर हीट जनरेशन : कम गर्मी उत्पन्न करता है, दक्षता में सुधार करता है और टूल ओवरहीटिंग को कम करता है।

सरल कार्यक्षेत्र : नीचे की ओर बल वर्कपीस को सुरक्षित करने में मदद करता है, क्लैम्पिंग आवश्यकताओं को सरल बनाता है।

चढ़ाई मिलिंग के नुकसान

हालांकि, चढ़ाई मिलिंग में भी कमियां हैं, विशेष रूप से कुछ सामग्रियों और मशीन सेटअप के लिए:

कठोर सतहों के लिए अनुपयुक्त : कठोर स्टील जैसी सामग्रियों के लिए आदर्श नहीं है, जो उपकरण को नुकसान पहुंचा सकता है।

कंपन मुद्दे : फ़ीड तंत्र में बैकलैश कटिंग के दौरान कंपन का कारण बन सकता है।

मशीन की आवश्यकताएं : इसके लिए उपकरण टूटने को रोकने के लिए बैकलैश उन्मूलन या मुआवजे के साथ मशीनों की आवश्यकता होती है।

पारंपरिक मिलिंग क्या है?

पारंपरिक मिलिंग (अप मिलिंग) की विस्तृत व्याख्या

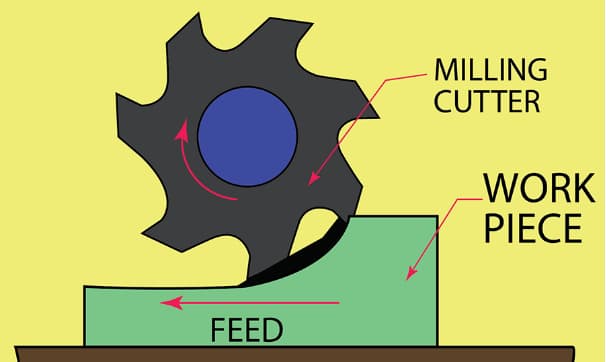

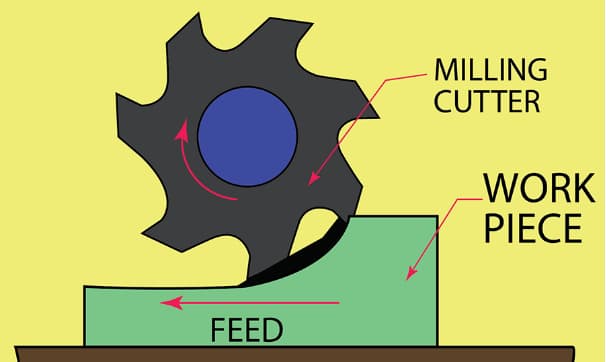

पारंपरिक मिलिंग, जिसे अप मिलिंग के रूप में भी जाना जाता है, एक पारंपरिक मशीनिंग तकनीक है जहां कटिंग टूल वर्कपीस की फ़ीड दिशा के खिलाफ घूमता है। इस पद्धति का उपयोग विशिष्ट अनुप्रयोगों में इसकी अनूठी विशेषताओं और लाभों के कारण दशकों तक विनिर्माण में व्यापक रूप से किया गया है।

पारंपरिक मिलिंग दिशा और कटिंग प्रक्रिया पर इसका प्रभाव

पारंपरिक मिलिंग में:

कटर वर्कपीस फ़ीड दिशा के विपरीत घूमता है

दांतों को काटने से नीचे से सामग्री संलग्न होती है, ऊपर की ओर बढ़ती है

चिप की मोटाई शून्य से शुरू होती है और कट के अंत में अधिकतम तक बढ़ जाती है

यह ऊपर की गति मशीनिंग प्रक्रिया पर अलग -अलग प्रभाव पैदा करती है, चिप गठन, उपकरण पहनने और सतह खत्म को प्रभावित करती है।

पारंपरिक मिलिंग के लक्षण और गुण

चिप गठन : पतली-से-मोटी चिप पैटर्न

कटिंग फोर्स : अपवर्ड फोर्स वर्कपीस को उठाते हैं

टूल एंगेजमेंट : दांत के प्रगति के रूप में लोड में कटौती में क्रमिक वृद्धि

हीट जनरेशन : कटिंग ज़ोन में उच्च गर्मी एकाग्रता

पारंपरिक मिलिंग के लाभ

बढ़ी हुई स्थिरता : क्रमिक उपकरण सगाई बेहतर नियंत्रण प्रदान करती है, विशेष रूप से कठिन सामग्री के लिए

बैकलैश उन्मूलन : ऊपर की ओर बल स्वाभाविक रूप से मशीन बैकलैश के लिए क्षतिपूर्ति करते हैं

हार्ड सतह संगतता : मशीनिंग सामग्री के लिए आदर्श कठिन सतहों या अपघर्षक पदार्थ

बकवास कमी : कुछ सेटअप में कंपन के लिए कम प्रवण

पारंपरिक मिलिंग के नुकसान

हीन सतह खत्म : ऊपर की ओर चिप निकासी फिर से काटने और सतह के मैरिंग को जन्म दे सकती है

त्वरित टूल वियर : बढ़ा हुआ घर्षण और गर्मी उत्पादन उपकरण जीवन को कम करता है

थर्मल तनाव : उच्च कटिंग लोड और गर्मी वर्कपीस विरूपण का कारण बन सकती है

कॉम्प्लेक्स वर्कहोल्डिंग : लिफ्टिंग बलों का मुकाबला करने के लिए मजबूत क्लैम्पिंग की आवश्यकता होती है

चढ़ाई मिलिंग बनाम पारंपरिक मिलिंग: प्रमुख अंतर

चिप गठन और दिशा

| पहलू |

चढ़ाई मिलिंग |

पारंपरिक मिलिंग |

| चिपम की मोटाई |

मोटी से पतली |

पतली से मोटी |

| ऊष्मा वितरण |

चिप्स में कुशल गर्मी हस्तांतरण |

कटिंग क्षेत्र में गर्मी एकाग्रता |

| उपकरण तनाव |

कम प्रारंभिक प्रभाव |

कटिंग लोड में क्रमिक वृद्धि |

चिप गठन पैटर्न हीट जनरेशन और टूल वियर को काफी प्रभावित करता है। चढ़ाई मिलिंग के मोटे-से-पतले चिप्स बेहतर गर्मी अपव्यय की सुविधा प्रदान करते हैं, जिससे उपकरण और वर्कपीस पर थर्मल तनाव कम होता है।

उपकरण विक्षेपण और सटीकता काटना

उपकरण विक्षेपण दिशा मशीनिंग परिशुद्धता को प्रभावित करती है। पारंपरिक मिलिंग में समानांतर विक्षेपण अक्सर बेहतर नियंत्रण प्रदान करता है, खासकर जब कड़ी मेहनत सामग्री या किसी न किसी संचालन में काम करना।

चढ़ाई मिलिंग आमतौर पर चिकनी सतह खत्म का उत्पादन करती है:

कुशल चिप निकासी

चिप की पुनरावृत्ति की संभावना कम हो गई

वर्कपीस लिफ्टिंग को कम करने वाले नीचे की ओर काटने वाले बल

परंपरागत मिलिंग के परिणामस्वरूप ऊपर की ओर चिप प्रवाह और चिप्स के संभावित पुनरावृत्ति के कारण मोटे सतहों में परिणाम हो सकता है।

उपकरण जीवन और पहनना

चढ़ाई मिलिंग के माध्यम से उपकरण जीवन का विस्तार करता है:

किनारों को काटने पर कम प्रारंभिक प्रभाव तनाव

घर्षण और गर्मी उत्पादन कम

कुशल चिप निकासी, घर्षण को कम करना

परंपरागत मिलिंग के कारण त्वरित उपकरण पहनने का कारण बनता है:

कटिंग लोड में क्रमिक वृद्धि

उपकरण के रूप में उच्च घर्षण वर्कपीस के खिलाफ रगड़ता है

कटिंग ज़ोन में गर्मी एकाग्रता में वृद्धि

उपयुक्त वर्कपीस सामग्री

| सामग्री प्रकार |

पसंदीदा मिलिंग विधि |

| नरम धातु (जैसे, एल्यूमीनियम) |

मिलिंग पर चढ़ना |

| हार्ड मिश्र (जैसे, टाइटेनियम) |

परंपरागत मिलिंग |

| प्लास्टिक और कंपोजिट |

मिलिंग पर चढ़ना |

| कार्य-कठोर सामग्री |

मिलिंग पर चढ़ना |

| अपघर्षक सामग्री |

परंपरागत मिलिंग |

चढ़ाई और पारंपरिक मिलिंग के बीच चयन करते समय विचार करने के लिए कारक

मशीन क्षमता

बैकलैश उन्मूलन : कंपन और संभावित क्षति को रोकने के लिए चढ़ाई मिलिंग के लिए आवश्यक।

कठोरता : उच्च मशीन कठोरता अधिक प्रभावी चढ़ाई मिलिंग के लिए अनुमति देती है, विशेष रूप से उच्च गति वाले अनुप्रयोगों में।

नियंत्रण प्रणाली : उन्नत सीएनसी सिस्टम बैकलैश के लिए क्षतिपूर्ति कर सकते हैं, जिससे सुरक्षित चढ़ाई मिलिंग संचालन को सक्षम किया जा सकता है।

वर्कपीस सामग्री गुण

| सामग्री विशेषता |

पसंदीदा मिलिंग विधि |

| नरम और नमनीय |

मिलिंग पर चढ़ना |

| कठोर और भंगुर |

परंपरागत मिलिंग |

| कामचलाव |

मिलिंग पर चढ़ना |

| अपघर्षक |

परंपरागत मिलिंग |

मिलिंग तकनीक का चयन करते समय चिप गठन, हीट जनरेशन और टूल वियर जैसी सामग्री-विशिष्ट चुनौतियों पर विचार करें।

कटिंग टूल ज्यामिति और कोटिंग

रेक एंगल : पॉजिटिव रेक एंगल्स अक्सर चढ़ाई मिलिंग में बेहतर प्रदर्शन करते हैं, जबकि नकारात्मक रेक एंगल्स कठिन सामग्रियों के लिए पारंपरिक मिलिंग के लिए सूट करते हैं।

बांसुरी डिजाइन : चढ़ाई मिलिंग के लिए डिज़ाइन किए गए टूल में आमतौर पर अधिक कुशल चिप निकासी चैनल होते हैं।

कोटिंग्स : Tialn या TICN कोटिंग्स दोनों मिलिंग विधियों में उपकरण प्रदर्शन को बढ़ा सकते हैं, पहनने के प्रतिरोध और गर्मी अपव्यय में सुधार कर सकते हैं।

वांछित सतह खत्म और आयामी सटीकता

चढ़ाई मिलिंग आम तौर पर पैदा करती है:

चिकनी सतह खत्म

नरम सामग्री में बेहतर आयामी सटीकता

बूर गठन का जोखिम कम हो गया

पारंपरिक मिलिंग के लिए पसंद किया जा सकता है:

किसी न किसी संचालन

मशीनिंग हार्ड सामग्री जहां सतह खत्म कम महत्वपूर्ण है

कटिंग गहराई पर सख्त नियंत्रण की आवश्यकता वाले अनुप्रयोग

मशीनिंग पैरामीटर

| पैरामीटर |

चढ़ाई मिलिंग |

पारंपरिक मिलिंग |

| कटिंग गति |

उच्च गति संभव है |

कम गति आवश्यक हो सकती है |

| फीड दर |

उच्च फ़ीड दरों को संभाल सकते हैं |

कम फ़ीड दरों की आवश्यकता हो सकती है |

| कटौती की गहराई |

शालीन कटौती की सिफारिश की गई |

गहरी कटौती को संभाल सकते हैं |

चुने हुए मिलिंग विधि, वर्कपीस सामग्री और वांछित परिणाम के आधार पर इन मापदंडों का अनुकूलन करें। उचित समायोजन इष्टतम चिप गठन, उपकरण जीवन और सतह की गुणवत्ता सुनिश्चित करता है।

चढ़ाई मिलिंग और पारंपरिक मिलिंग के अनुप्रयोग

एयरोस्पेस उद्योग

एयरोस्पेस सेक्टर महत्वपूर्ण घटकों के निर्माण के लिए उन्नत मिलिंग तकनीकों पर बहुत अधिक निर्भर करता है:

विमान संरचना

चढ़ाई मिलिंग: एल्यूमीनियम मिश्र धातु भागों के लिए आदर्श, चिकनी सतह खत्म और तंग सहिष्णुता सुनिश्चित करना।

परंपरागत मिलिंग: कठोर स्टील घटकों के लिए पसंद किया गया, मशीनिंग के दौरान स्थिरता प्रदान करना।

इंजन घटक

टर्बाइन ब्लेड: कॉम्प्लेक्स एयरफॉइल शेप बनाने में मिलिंग एक्सेल पर चढ़ें, टाइटेनियम मिश्र धातुओं को काम करते समय टूल वियर को कम करना।

दहन कक्ष: पारंपरिक मिलिंग जटिल आंतरिक सुविधाओं और गर्मी प्रतिरोधी सुपरलॉय के लिए बेहतर नियंत्रण प्रदान करता है।

लैंडिंग गियर भागों

स्ट्रट्स: चढ़ाई मिलिंग बेहतर सतह खत्म, थकान प्रतिरोध के लिए महत्वपूर्ण है।

पिवट पिन: पारंपरिक मिलिंग जब मशीनिंग ने स्टील्स को कठोर किया तो आयामी सटीकता सुनिश्चित करता है।

मोटर वाहन उद्योग

मिलिंग तकनीक मोटर वाहन निर्माण में एक महत्वपूर्ण भूमिका निभाती है:

| घटक |

चढ़ाई मिलिंग |

पारंपरिक मिलिंग |

| इंजन ब्लॉक |

सिलेंडर बोर के लिए पास पास |

कच्चा लोहे के ब्लॉक की किसी न किसी मशीनिंग |

| प्रसारण के मामले |

अंतिम सतह परिष्करण |

प्रारंभिक सामग्री निष्कासन |

| सिसिंडर हैड |

वाल्व सीट मशीनिंग |

पोर्ट रफिंग ऑपरेशंस |

चिकित्सा युक्ति विनिर्माण

चिकित्सा उपकरणों के उत्पादन के लिए महत्वपूर्ण सटीक मिलिंग:

रूढ़िवादी प्रत्यारोपण

हिप रिप्लेसमेंट: चढ़ाई मिलिंग टाइटेनियम घटकों पर चिकनी आर्टिकुलेटिंग सतहों को सुनिश्चित करती है।

घुटने के प्रत्यारोपण: पारंपरिक मिलिंग कोबाल्ट-क्रोमियम मिश्र धातुओं को मशीनिंग करने पर स्थिरता प्रदान करता है।

सर्जिकल उपकरण

दंत घटक

इम्प्लांट एब्यूटमेंट्स: क्लाइम्ब मिलिंग बेहतर ऑस्कोइंटेग्रेशन के लिए टाइटेनियम पर उच्च गुणवत्ता वाले फिनिश को प्राप्त करता है।

मुकुट और पुल: पारंपरिक मिलिंग सिरेमिक सामग्री के सटीक आकार के लिए अनुमति देता है।

तकनीकी प्रगति और चढ़ाई और पारंपरिक मिलिंग पर उनका प्रभाव

उच्च गति मशीनिंग

एचएसएम चढ़ाई और पारंपरिक मिलिंग तकनीकों दोनों में क्रांति लाता है:

उद्योगों में एचएसएम अनुप्रयोग

एयरोस्पेस:

स्पिंडल की गति के साथ टरबाइन ब्लेड का निर्माण 40,000 आरपीएम तक होता है

संरचनात्मक घटक उत्पादन 42% तक गिनती को कम करता है

मोटर वाहन:

चिकित्सा:

उन्नत कटिंग उपकरण सामग्री

आधुनिक उपकरण सामग्री मिलिंग प्रदर्शन को काफी प्रभावित करती है:

| सामग्री |

कठोरता (एचवी) |

के लिए सबसे अच्छा |

| करबैड |

1,300 - 1,800 |

बहुमुखी, उच्च गति अनुप्रयोग |

| चीनी मिट्टी |

2,100 - 2,400 |

गर्मी प्रतिरोधी मिश्र, कठोर स्टील्स |

| एचएसएस |

800 - 900 |

नरम सामग्री, लागत प्रभावी विकल्प |

| डायमंड में लिपटे |

> 10,000 |

अपघर्षक सामग्री, अल्ट्रा-सटीक कार्य |

मुख्य लाभ:

कार्बाइड आवेषण: विस्तारित उपकरण जीवन, दोनों मिलिंग तकनीकों में बेहतर उत्पादकता

सिरेमिक आवेषण: एयरोस्पेस अनुप्रयोगों में उच्च तापमान मशीनिंग के लिए उत्कृष्ट

एचएसएस उपकरण: सामान्य-उद्देश्य मिलिंग संचालन के लिए लागत प्रभावी

डायमंड-लेपित उपकरण: गैर-फेरस सामग्री के लिए अद्वितीय पहनने का प्रतिरोध

कंप्यूटर एडेड मैन्युफैक्चरिंग (CAM) सॉफ़्टवेयर

सीएएम सॉफ्टवेयर उन्नत सुविधाओं के माध्यम से मिलिंग रणनीतियों को बढ़ाता है:

अनुकूली समाशोधन: शेष सामग्री के आधार पर टूल पथ का अनुकूलन करता है, दोनों मिलिंग विधियों को लाभान्वित करता है।

हाई-स्पीड मशीनिंग (एचएसएम) एल्गोरिदम: चक्र के समय को कम करता है और चढ़ाई मिलिंग में सतह के फिनिश में सुधार करता है।

Trochoidal मिलिंग: पारंपरिक मिलिंग में गर्मी उत्पादन को कम करने के लिए परिपत्र उपकरण पथों का उपयोग करता है।

REST मशीनिंग: दोनों तकनीकों के पूरक, बड़े उपकरणों द्वारा छोड़ी गई सामग्री को कुशलता से हटा देता है।

लोकप्रिय कैम सॉफ्टवेयर पैकेज:

ऑटोडेस्क फ्यूजन 360

मास्टरस्कैम

ठोसकम

Hsmworks

कैमवर्क्स

ये सॉफ्टवेयर समाधान व्यापक सिमुलेशन क्षमताओं की पेशकश करते हैं, जिससे मशीनिस्ट वास्तविक उत्पादन से पहले मिलिंग रणनीतियों को अनुकूलित करने की अनुमति देते हैं। वे विभिन्न विनिर्माण परिदृश्यों में इष्टतम परिणाम प्राप्त करने के लिए चढ़ाई और पारंपरिक मिलिंग तकनीकों को मूल रूप से एकीकृत करते हैं।

चढ़ाई और पारंपरिक मिलिंग में चुनौतियां और विचार

उपकरण विक्षेपण और बकबक

कारणों और प्रभाव

| जारी करता है |

प्रभाव |

प्रभाव पड़ता है |

| उपकरण विक्षेपन |

सामग्री कठोरता, कटिंग गहराई, उपकरण ज्यामिति |

आयामी अशुद्धि, खराब सतह खत्म |

| बकवास |

बेमेल उपकरण और मशीन आवृत्तियों, अत्यधिक काटने वाले बल |

कंपन, सतह की खामियों, कम उपकरण जीवन |

शमन रणनीतियाँ

विक्षेपण को कम करने के लिए छोटे, कठोर उपकरणों का उपयोग करें

गुंजयमान आवृत्तियों से बचने के लिए स्पिंडल गति का अनुकूलन करें

बेहतर स्थिरता के लिए उन्नत वर्कहोल्डिंग तकनीकों को लागू करें

कटिंग बलों को कम करने के लिए उच्च दबाव वाले शीतलक प्रणालियों को नियोजित करें

चिप गठन और निकासी

तुलनात्मक विश्लेषण

| पहलू |

चढ़ाई मिलिंग |

पारंपरिक मिलिंग |

| चिप गठन |

मोटा-से-पतला पैटर्न |

पतली-सी मोटी पैटर्न |

| निकासी दिशा |

कटिंग ज़ोन से दूर |

कटिंग ज़ोन की ओर |

| ऊष्मा वितरण |

चिप्स में कुशल गर्मी हस्तांतरण |

कटिंग क्षेत्र में गर्मी एकाग्रता |

अनुकूलन विधियाँ

इष्टतम चिप गठन के लिए संतुलन कटिंग पैरामीटर (गति, फ़ीड, गहराई)

बेहतर निकासी के लिए पॉलिश बांसुरी और उच्च हेलिक्स कोणों के साथ उपकरण का चयन करें

कुशल चिप हटाने के लिए हवाई विस्फोट या उच्च दबाव वाले शीतलक को लागू करें

चिप आसंजन को रोकने और निकासी में सुधार करने के लिए टूल कोटिंग्स को समायोजित करें

वर्कपीस सामग्री और ज्यामिति का प्रभाव

मिलिंग तकनीक चयन पर सामग्री प्रभाव

नरम, नमनीय सामग्री (जैसे, एल्यूमीनियम): बेहतर सतह खत्म के लिए पसंद की गई चढ़ाई मिलिंग

हार्ड, भंगुर सामग्री (जैसे, कठोर स्टील): पारंपरिक मिलिंग अधिक स्थिरता प्रदान करता है

कार्य-कठोर सामग्री: चढ़ाई मिलिंग तनाव को सख्त होने के जोखिम को कम करती है

अपघर्षक सामग्री: पारंपरिक मिलिंग बेहतर उपकरण जीवन और नियंत्रण प्रदान करता है

ज्यामिति विचार

बाहरी कटौती: परिधीय मिलिंग संचालन में मिलिंग एक्सेल पर चढ़ें

आंतरिक विशेषताएं: पारंपरिक मिलिंग स्लॉट और जेब के लिए बेहतर नियंत्रण प्रदान करता है

पतली-दीवार वाले घटक: चढ़ाई मिलिंग विरूपण के जोखिम को कम करती है

जटिल आकृति: दोनों तकनीकों का संयोजन इष्टतम परिणामों के लिए आवश्यक हो सकता है

चढ़ाई मिलिंग और पारंपरिक मिलिंग के लिए सर्वोत्तम अभ्यास और सुझाव

कटिंग मापदंडों का उचित चयन

इन महत्वपूर्ण मापदंडों को ठीक करने से मिलिंग प्रदर्शन का अनुकूलन करें:

कटिंग गति: सामग्री गुणों और उपकरण क्षमताओं के आधार पर समायोजित करें

फ़ीड दर: इष्टतम चिप गठन के लिए कटिंग गति के साथ संतुलन

कट की गहराई: कटिंग बलों और गर्मी उत्पादन का प्रबंधन करने के लिए नियंत्रण

| पैरामीटर |

चढ़ाई मिलिंग |

पारंपरिक मिलिंग |

| कटिंग गति |

उच्च गति संभव है |

मध्यम गति की सिफारिश की |

| फीड दर |

उच्च फ़ीड को संभाल सकते हैं |

स्थिरता के लिए कम फ़ीड |

| कटौती की गहराई |

उथल -पुथल में कटौती की गई |

गहरी कटौती का प्रबंधन कर सकते हैं |

अनुकूलन उपकरण ज्यामिति और कोटिंग

विशिष्ट अनुप्रयोगों के लिए उपयुक्त उपकरण विशेषताओं का चयन करें:

रेक एंगल: चढ़ाई मिलिंग के लिए सकारात्मक, कठिन सामग्री में पारंपरिक के लिए नकारात्मक

हेलिक्स एंगल: उच्च कोण चढ़ाई मिलिंग में चिप निकासी में सुधार करते हैं

बांसुरी डिजाइन: पारंपरिक मिलिंग में बेहतर चिप प्रवाह के लिए खुली बांसुरी

कोटिंग्स: उच्च तापमान प्रतिरोध के लिए tialn, अपघर्षक सामग्री के लिए ticn

चिप गठन और निकासी को नियंत्रित करना

इन रणनीतियों के माध्यम से चिप प्रबंधन बढ़ाएं:

कुशल चिप हटाने के लिए उच्च दबाव वाले शीतलक प्रणालियों को लागू करें

पारंपरिक मिलिंग में चिप रिक्टिंग को रोकने के लिए एयर ब्लास्ट का उपयोग करें

चिप आसंजन को कम करने के लिए पॉलिश बांसुरी के साथ उपकरण का चयन करें

इष्टतम चिप मोटाई प्राप्त करने के लिए काटने के मापदंडों को समायोजित करें

टूल डिफ्लेक्शन और चैटर को कम करना

कंपन कम करें और सटीकता बनाए रखें:

विक्षेपण को कम करने के लिए कठोर टूलहोल्डिंग सिस्टम को नियोजित करें

गुंजयमान आवृत्तियों से बचने के लिए स्पिंडल गति का अनुकूलन करें

जब संभव हो तो छोटे टूल ओवरहैंग का उपयोग करें

चुनौतीपूर्ण सामग्री के लिए कंपन भिगोना उपकरण लागू करें

उचित कार्यक्षेत्र और मशीन कठोरता सुनिश्चित करना

अधिकतम स्थिरता और सटीकता:

मिलिंग तकनीक के लिए उपयुक्त मजबूत फिक्स्टिंग सिस्टम का उपयोग करें

बड़े वर्कपीस के लिए कई क्लैंपिंग पॉइंट्स को लागू करें

चढ़ाई मिलिंग में पतली सामग्री के लिए वैक्यूम क्लैम्पिंग पर विचार करें

इष्टतम कठोरता सुनिश्चित करने के लिए नियमित रूप से मशीन टूल्स को बनाए रखें और जांच करें

निष्कर्ष

सारांश में, चढ़ाई मिलिंग और पारंपरिक मिलिंग चिप गठन, उपकरण विक्षेपण और सतह खत्म में भिन्न होते हैं। चढ़ाई मिलिंग नरम सामग्री और चिकनी खत्म के लिए आदर्श है, जबकि पारंपरिक मिलिंग कठिन सामग्री और बेहतर नियंत्रण के लिए सूट करता है।

उपयोग करें । चढ़ाई मिलिंग का एल्यूमीनियम जैसी नरम सामग्री के लिए चुनें । पारंपरिक मिलिंग जब स्टील या कच्चा लोहा जैसी कठोर सतहों को मशीनिंग करें तो मशीन प्रकार और बैकलैश मुआवजे की आवश्यकता भी पसंद को प्रभावित करती है।

इष्टतम दक्षता और विस्तारित उपकरण जीवन के लिए, सामग्री और मशीनिंग आवश्यकताओं के लिए मिलिंग विधि से मिलान करें। उचित तकनीक चयन टूल पहनने को कम करता है और प्रदर्शन में सुधार करता है।