واٹر جیٹ کاٹنے سے مینوفیکچرنگ کی دنیا میں انقلاب برپا ہو رہا ہے ، اور اس سے پہلے کی طرح صحت سے متعلق اور استعداد کی پیش کش کی جارہی ہے۔ لیکن ، کیا آپ اس کی صلاحیت کو زیادہ سے زیادہ کر رہے ہیں؟ مناسب دیکھ بھال ، خرابیوں کا سراغ لگانے اور اصلاح کے بغیر ، یہ طاقتور ٹول کم کارکردگی کا مظاہرہ یا ناکام ہوسکتا ہے۔

اس پوسٹ میں ، آپ یہ سیکھیں گے کہ واٹر جیٹ کاٹنے سے کس طرح کام ہوتا ہے ، باقاعدگی سے دیکھ بھال کیوں ضروری ہے ، اور یہ یقینی بنانے کے کلیدی اقدامات جو آپ کی مشین چوٹی کی کارکردگی پر چلتی ہیں۔ ہم نوزل پہننے اور پانی کے معیار کے مسائل جیسے مشترکہ مسائل کو تلاش کریں گے ، اور کارکردگی اور لمبی عمر کے ل your آپ کے کاٹنے کے عمل کو بہتر بنانے کے لئے نکات بانٹیں گے۔

واٹر جیٹ کاٹنے

واٹر جیٹ کاٹنے والی ٹکنالوجی کا جائزہ

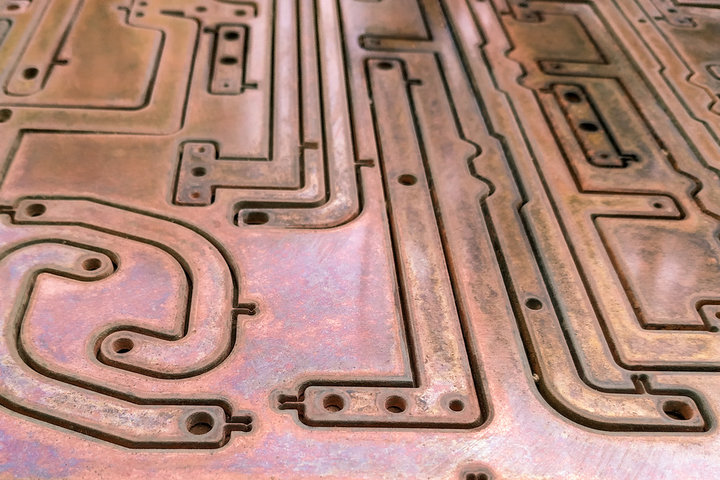

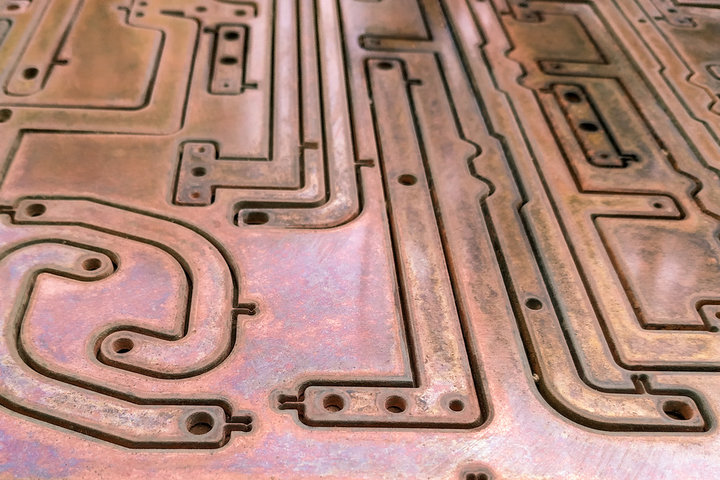

واٹر جیٹ کاٹنے ایک جدید اور ورسٹائل مینوفیکچرنگ کا عمل ہے جو پانی کے ایک اعلی دباؤ والے ندی کا استعمال کرتا ہے ، جو اکثر کھردرا ذرات کے ساتھ ملایا جاتا ہے ، تاکہ بے مثال صحت سے متعلق مواد کی ایک وسیع رینج کو کاٹا جاسکے۔ اس ٹیکنالوجی نے مینوفیکچرنگ زمین کی تزئین کی انقلاب برپا کردیا ہے ، جو روایتی کاٹنے کے طریقوں کا صاف ستھرا اور موثر متبادل پیش کرتے ہیں۔

یہاں واٹر جیٹ کاٹنے کے کام کرنے کا ایک مختصر جائزہ ہے:

پانی پر انتہائی اعلی سطح پر دباؤ ڈالا جاتا ہے ، عام طور پر 30،000 اور 90،000 PSI کے درمیان۔

دباؤ والے پانی کو ایک چھوٹی سی چھاتی کے ذریعے مجبور کیا جاتا ہے ، جس سے ایک متمرکز ندی پیدا ہوتی ہے۔

کھرچنے والے ذرات ، جیسے گارنیٹ ، پانی کے دھارے میں متعارف کروائے جاتے ہیں ، جس سے اس کی کاٹنے کی طاقت میں اضافہ ہوتا ہے۔

پانی اور کھرچنے والے ذرات کی تیز رفتار ندی کو مواد پر ہدایت کی جاتی ہے ، اور اس کے ذریعے صحت سے متعلق اور آسانی کے ساتھ کاٹا جاتا ہے۔

واٹر جیٹ کاٹنے کا ایک اہم فائدہ یہ ہے کہ متنوع مواد کو سنبھالنے کی صلاحیت ہے ، بشمول:

واٹر جیٹ کاٹنے کی لچک اور صحت سے متعلق اسے ایرو اسپیس ، آٹوموٹو ، تعمیر اور مینوفیکچرنگ جیسے صنعتوں میں ایک ناگزیر ٹول بناتا ہے۔

واٹر جیٹ کاٹنے میں دیکھ بھال کی اہمیت

واٹر جیٹ کاٹنے والی مشینوں کی مناسب دیکھ بھال زیادہ سے زیادہ کارکردگی کو یقینی بنانے اور سامان کی عمر کو بڑھانے کے لئے بہت ضروری ہے۔ باقاعدگی سے دیکھ بھال مشین کو آسانی سے کام کرتی ہے ، ٹائم ٹائم کو کم کرتی ہے ، اور مہنگی مرمت سے روکتی ہے۔

مشین کی کارکردگی پر باقاعدہ دیکھ بھال کا اثر

اپنے واٹر جیٹ سسٹم کو برقرار رکھنے سے اس کی مدد سے چوٹی کی کارکردگی کو چلانے میں مدد ملتی ہے۔ باقاعدگی سے دیکھ بھال یقینی بناتی ہے:

بحالی کو نظرانداز کرنے کے ممکنہ خطرات

واٹر جیٹ مشین کو برقرار رکھنے میں ناکامی کا باعث بن سکتا ہے:

نوزل لباس ، جس کے نتیجے میں غلط کٹوتی ہوتی ہے

کھرچنے والی فیڈ کے مسائل ، جس کی وجہ سے گھماؤ پھراؤ یا ناہموار کٹوتی ہوتی ہے

پمپ اور دیگر ہائی پریشر کے اجزاء کو نقصان

واٹر جیٹ مشین کے کلیدی اجزاء

واٹر جیٹ مشین کے اہم اجزاء کو سمجھنا کارکردگی اور کارکردگی کو زیادہ سے زیادہ کرنے کے لئے اہم ہے۔ ہر حصہ کاٹنے کی کارروائیوں کے دوران صحت سے متعلق اور وشوسنییتا کو یقینی بنانے میں ایک خاص کردار ادا کرتا ہے۔

سر کاٹنا

کاٹنے والا سر وہ جگہ ہے جہاں جادو ہوتا ہے۔ یہ ہائی پریشر واٹر اسٹریم کی ہدایت کرتا ہے جو اصل کاٹنے کو انجام دیتا ہے۔ کثیر محور کی صلاحیتوں سے لیس ، کاٹنے والا سر زاویہ اور عمودی کٹوتیوں کی اجازت دیتا ہے ، جس سے یہ پیچیدہ منصوبوں کا ورسٹائل بن جاتا ہے۔

ہائی پریشر پمپ

ہائی پریشر پمپ واٹر جیٹ سسٹم کا دل ہے۔ یہ مواد کے ذریعے کاٹنے کے لئے درکار انتہائی دباؤ پیدا کرتا ہے۔ غلطیوں یا نظام کی ناکامیوں کو کاٹنے سے بچنے کے لئے پانی کے مستقل دباؤ کو برقرار رکھنا بہت ضروری ہے۔

کھرچنے والی فیڈ سسٹم

سخت مواد کے ل ، ، کاٹنے کی طاقت کو بڑھانے کے لئے گارنیٹ جیسے کھرچنے کو پانی کے دھارے میں شامل کیا جاتا ہے۔ اس بات کو یقینی بنانا کہ کٹوتی کی رفتار اور معیار کو برقرار رکھنے کے لئے رگڑنے کا صحیح طریقے سے بہاؤ ضروری ہے۔

کھرچنے کا استعمال : کھرچنے والے مواد ، جیسے گارنیٹ ، دھاتوں اور سیرامکس جیسے سخت مواد کے ذریعے کاٹنے میں مدد کرتے ہیں۔

بہاؤ کو یقینی بنانا : صاف اور عین مطابق کٹوتیوں کے لئے رگڑنے کا مستقل بہاؤ بہت ضروری ہے۔

اختلاط چیمبر

اختلاط چیمبر وہ جگہ ہے جہاں کاٹنے والے سر تک پہنچنے سے پہلے پانی اور کھرچنے والے مل جاتے ہیں۔ چیمبر کی مناسب سیدھ اور صفائی ستھرائی کے سلسلے میں موثر اختلاط ، روک تھام یا عدم توازن کو روکنے کے لئے ضروری ہے۔

کردار : کاٹنے کی طاقت کو فروغ دینے کے لئے ہائی پریشر کے پانی کو کھرچنے کے ساتھ جوڑتا ہے۔

بحالی : چیمبر کو صاف ستھرا رکھنا اور منسلک رکھنا قبل از وقت لباس کو روکتا ہے اور ہموار آپریشن کو یقینی بناتا ہے۔

پانی کے معیار کا نظام

پانی کا معیار واٹر جیٹ مشین کی کارکردگی اور زندگی کو براہ راست متاثر کرتا ہے۔ ناقص معیار کا پانی نظام کی ناکامیوں ، نوزل لباس اور متضاد کٹوتیوں کا باعث بن سکتا ہے۔ فلٹریشن سسٹم ، جیسے ریورس اوسموسس ، پانی کی پاکیزگی کو برقرار رکھنے اور مشین کی حفاظت کے لئے اکثر کام کرتے ہیں۔

کارکردگی پر اثر : سخت یا آلودہ پانی اہم اجزاء کو نقصان پہنچا سکتا ہے اور کاٹنے کی کارکردگی کو کم کرسکتا ہے۔

واٹر فلٹریشن : ریورس اوسموسس جیسے نظام پانی کے معیار کو مشین کی خصوصیات کو پورا کرنے کو یقینی بنانے میں مدد کرتے ہیں۔

واٹر جیٹ کی بحالی کا شیڈول

واٹر جیٹ کاٹنے والی مشین کی زیادہ سے زیادہ کارکردگی ، لمبی عمر اور وشوسنییتا کو یقینی بنانے کے لئے باقاعدہ دیکھ بھال بہت ضروری ہے۔ منصوبہ بند بحالی کا ایک شیڈول خرابی کو روکنے ، ٹائم ٹائم کو کم سے کم کرنے اور کٹوتیوں کے معیار کو برقرار رکھنے میں مدد کرتا ہے۔ اس حصے میں ، ہم ان ضروری کاموں کا خاکہ پیش کریں گے جو روزانہ ، ہفتہ وار ، ماہانہ ، نصف سالانہ اور سالانہ بنیاد پر انجام دیئے جائیں۔

روزانہ بحالی کے کام

لیک کے لئے رونے کے سوراخوں کی جانچ پڑتال : پانی کے رساو کی کسی بھی علامت کے لئے ہائی پریشر پمپ پر رونے کے سوراخوں کا معائنہ کریں۔ یہ سوراخ مہر کی ناکامی کے لئے ابتدائی انتباہی نظام کے طور پر کام کرتے ہیں ، اور پمپ کو پہنچنے والے نقصان کو روکنے کے لئے کسی بھی لیک کو فوری طور پر حل کیا جانا چاہئے۔

تیل کی سطح اور پانی کے دباؤ کا معائنہ : ہائیڈرولک سسٹم میں تیل کی سطح کی جانچ کریں اور یقینی بنائیں کہ وہ تجویز کردہ حد میں ہیں۔ نیز ، پانی کے دباؤ کی نگرانی کریں تاکہ یہ یقینی بنایا جاسکے کہ یہ کارخانہ دار کی خصوصیات کو پورا کرتا ہے ، کیونکہ ناکافی دباؤ ناقص کاٹنے کی کارکردگی اور مشین کو نقصان پہنچا سکتا ہے۔

سگ ماہی کے سر اور والوز کی نگرانی : پہننے ، نقصان ، یا زیادہ گرمی کی علامتوں کے لئے سگ ماہی سر اور والوز کی جانچ کریں۔ لیک کو روکنے اور ہائی پریشر سسٹم کے مناسب کام کو یقینی بنانے کے لئے فوری طور پر کسی بھی مسئلے کو حل کریں۔

ہفتہ وار بحالی کے کام

نیومیٹک فلٹر ریگولیٹر کو صاف کرنا : ہوا کے مناسب دباؤ کو برقرار رکھنے اور نظام کی آلودگی کو روکنے کے لئے نیومیٹک فلٹر ریگولیٹر سے کسی بھی جمع پانی یا ملبے کو نکالیں۔

کھرچنے والے بہاؤ کی شرح کی تصدیق : اس بات کو یقینی بنانے کے لئے کھرچنے والے بہاؤ کی شرح کو چیک کریں اور یہ مستقل ہے اور کارخانہ دار کی سفارشات کو پورا کرتا ہے۔ متضاد بہاؤ نوزل اور مکسنگ ٹیوب پر ناقص کٹ معیار اور لباس میں اضافہ کا باعث بن سکتا ہے۔

ہائی پریشر پمپ مہروں کی جانچ پڑتال : پہننے یا رساو کی علامتوں کے لئے ہائی پریشر پمپ مہروں کا معائنہ کریں۔ پمپ کو پہنچنے والے نقصان کو روکنے اور زیادہ سے زیادہ دباؤ برقرار رکھنے کے لئے پہنے ہوئے مہروں کو فوری طور پر تبدیل کریں۔

ماہانہ بحالی کے کام

پانی کے تناؤ کی صفائی : پانی کے تناؤ کو ہٹائیں اور صاف کریں تاکہ کسی بھی جمع شدہ ملبے کو دور کیا جاسکے جو پانی کے بہاؤ کو محدود کرسکے یا ہائی پریشر پمپ کو نقصان پہنچا سکے۔ یہ خاص طور پر اہم ہے اگر پانی میں تیرتا ہوں۔

ایمرجنسی اسٹاپس اور بریک وے سر کا معائنہ : ایمرجنسی اسٹاپ بٹنوں اور بریک وے سر کی جانچ کریں تاکہ یہ یقینی بنایا جاسکے کہ وہ صحیح طریقے سے کام کریں۔ یہ حفاظتی خصوصیات خرابی کی صورت میں حادثات کو روکنے اور نقصان کو کم کرنے کے لئے اہم ہیں۔

نصف سالانہ بحالی کے کام

نمی جذب کے تیل کے فلٹر کی جگہ لے لے : نمی جذب کا تیل فلٹر کسی بھی جمع پانی کو ہٹاتے ہوئے ہائیڈرولک تیل کی پاکیزگی کو برقرار رکھنے میں مدد کرتا ہے۔ اس فلٹر کو ہر چھ ماہ بعد تبدیل کریں ، یا جلد ہی اگر فلٹر کی حالت یا مشین کے استعمال سے اشارہ کیا جائے۔

سالانہ بحالی کے کام

۔ ہموار ، عین مطابق حرکت کو یقینی بنانے اور پہننے کو کم سے کم کرنے کے ل x ، x ، y ، اور z محور پر بیرنگ اور سلائیڈوں کو چکنائی دیں استعمال کرنے کے لئے چکنائی کی قسم اور مقدار کے لئے کارخانہ دار کی رہنما خطوط پر عمل کریں۔

بیلٹ تناؤ اور حالت کی جانچ پڑتال : لباس ، نقصان ، یا ناکافی تناؤ کی علامتوں کے لئے ڈرائیو بیلٹ کا معائنہ کریں۔ ضرورت کے مطابق تناؤ کو ایڈجسٹ کریں اور زیادہ سے زیادہ کارکردگی کو برقرار رکھنے اور غیر متوقع خرابی کو روکنے کے لئے کسی بھی پہنے ہوئے یا خراب شدہ بیلٹ کو تبدیل کریں۔

ہائیڈرولک اجزاء کا معائنہ کرنا : لباس ، نقصان ، یا رساو کی علامتوں کے ل hy ہائیڈرولک سسٹم کے اجزاء ، بشمول ہوزیز ، فٹنگز اور سلنڈروں سمیت ، کی جانچ کریں۔ مزید سنگین مسائل کو روکنے اور واٹر جیٹ کاٹنے والی مشین کے قابل اعتماد آپریشن کو یقینی بنانے کے لئے فوری طور پر کسی بھی مسئلے کو حل کریں۔

عام واٹر جیٹ کے مسائل کا ازالہ کرنا

واٹر جیٹ کاٹنے والی مشینیں پیچیدہ نظام ہیں جو درست ، موثر کٹوتیوں کی فراہمی کے لئے مختلف اجزاء کے عین مطابق تعامل پر انحصار کرتی ہیں۔ باقاعدگی سے دیکھ بھال کے باوجود ، مسائل اب بھی پیدا ہوسکتے ہیں جو مشین کی کارکردگی اور کٹوتی کے معیار کو متاثر کرتے ہیں۔ اس حصے میں ، ہم واٹر جیٹ کاٹنے میں درپیش کچھ عام مسائل کی کھوج کریں گے اور ان کو خرابیوں کا ازالہ کرنے کے لئے حل فراہم کریں گے۔

نوزل پہننا

نوزل واٹر جیٹ کاٹنے والی مشین کا سب سے اہم اجزاء ہے ، اور اس سے گزرنے والے اعلی دباؤ والے پانی اور کھردرا مواد کی وجہ سے یہ پہننے کے تابع ہے۔ وقت گزرنے کے ساتھ ، یہ لباس متضاد کٹوتیوں اور کم کاٹنے کی کارکردگی کا باعث بن سکتا ہے۔

نوزل پہننے کی وجوہات میں شامل ہیں:

نوزل پہننے کی علامتوں میں شامل ہیں:

نوزل پہننے سے نمٹنے کے لئے ، باقاعدگی سے معائنہ اور پہنے ہوئے نوزلز کی تبدیلی ضروری ہے۔ آپریٹرز کو نوزل کی مناسب سیدھ کو بھی یقینی بنانا چاہئے اور ضرورت کے مطابق کھرچنے والے بہاؤ کی شرحوں کو ایڈجسٹ کرنا چاہئے۔

کھا جانے والی فیڈ کے مسائل

کھرچنے والے فیڈ سسٹم کاٹنے والے سر تک کھرچنے والے ذرات کی مستحکم ندی کی فراہمی کے لئے ذمہ دار ہے۔ اس نظام کے ساتھ مسائل متضاد کٹوتیوں اور کم کاٹنے کی کارکردگی کا باعث بن سکتے ہیں۔

کھرچنے والی فیڈ کے مسائل کی عام وجوہات میں شامل ہیں:

کھردری فیڈ کے مسائل کا ازالہ کرنے کے لئے ، آپریٹرز کو چاہئے کہ:

کھرچنے والے ہوپر کو صاف کریں اور لائنوں کو باقاعدگی سے فیڈ کریں

مستقل بہاؤ کو یقینی بنانے کے لئے کھرچنے والے بہاؤ کی شرح کو ایڈجسٹ کریں

خشک ، نمی سے پاک ماحول میں کھرچنے والے مواد کو ذخیرہ کریں

سر کاٹنے کا سرنگنگ

جب ملبہ یا آلودگی پانی کے دھارے یا کھرچنے والے مواد میں داخل ہوجاتی ہے تو کاٹنے والے سر کو بند کرنا ہوسکتا ہے۔ اس سے پانی کے بہاؤ میں خلل پڑ سکتا ہے ، ناہموار کٹوتیوں اور کاٹنے والے سر کے اجزاء کو ممکنہ نقصان ہوسکتا ہے۔

سر کونگنگ کاٹنے کی وجوہات میں شامل ہیں:

کاٹنے والے سر کو روکنے اور اس سے نمٹنے کے لئے ، آپریٹرز کو چاہئے کہ:

ایک مضبوط واٹر فلٹریشن سسٹم کو نافذ کریں

کاٹنے والے سر اور مکسنگ ٹیوب کو باقاعدگی سے صاف کریں

یقینی بنائیں کہ کھرچنے والا مواد صاف اور آلودگیوں سے پاک ہے

پانی کے معیار کے مسائل

واٹر جیٹ کاٹنے والی مشین میں استعمال ہونے والے پانی کا معیار اس کی کارکردگی اور اس کے اجزاء کی لمبی عمر کو نمایاں طور پر متاثر کرسکتا ہے۔ سخت پانی ، جس میں تحلیل شدہ معدنیات کی اعلی سطح ہوتی ہے ، اسکیل بلڈ اپ کا سبب بن سکتی ہے اور حصوں پر پہننے کو تیز کرسکتی ہے۔

واٹر جیٹ سسٹم پر سخت پانی کے اثرات میں شامل ہیں:

نوزلز اور orifices کی بند کرنا

ہائی پریشر مہروں اور والوز کو نقصان

کم کاٹنے کی کارکردگی اور صحت سے متعلق

پانی کے معیار کے مسائل سے نمٹنے کے لئے ، آپریٹرز کر سکتے ہیں:

تحلیل شدہ معدنیات کو دور کرنے کے لئے پانی کے نرمی کے نظام کو نافذ کریں

پانی کی فراہمی کو پاک کرنے کے لئے ریورس اوسموسس کا استعمال کریں

ایک مضبوط واٹر فلٹریشن سسٹم انسٹال اور برقرار رکھیں

ہائیڈرولک سسٹم کی ناکامی

ہائیڈرولک نظام واٹر جیٹ کاٹنے کے لئے درکار ہائی پریشر پیدا کرنے کے لئے ذمہ دار ہے۔ اس نظام میں ناکامیوں سے کارکردگی میں کمی اور مشین کو ممکنہ نقصان پہنچ سکتا ہے۔

عام ہائیڈرولک سسٹم کے مسائل میں شامل ہیں:

ہائیڈرولک پسٹن کا اوورسٹروکنگ

ہائیڈرولک سیال کے درجہ حرارت میں اضافہ

ہائیڈرولک لائنوں یا متعلقہ اشیاء میں لیک

ہائیڈرولک سسٹم کی ناکامیوں کو دور کرنے کے لئے ، آپریٹرز کو چاہئے کہ:

اوورسٹروکنگ کو روکنے کے لئے پریشر کنٹرول کی ترتیبات کو ایڈجسٹ کریں

ہائیڈرولک سیال کے درجہ حرارت کی نگرانی کریں اور کسی بھی زیادہ گرمی کو حل کریں

لیک کے لئے ہائیڈرولک لائنوں اور متعلقہ اشیاء کا باقاعدگی سے معائنہ کریں

سسٹم میں لیک

واٹر جیٹ کاٹنے والی مشین میں پانی کی رساو کارکردگی ، جزو کو پہنچنے والے نقصان اور حفاظت کے امکانی خطرات میں کمی کا باعث بن سکتی ہے۔ مشین کی کارکردگی اور لمبی عمر کو برقرار رکھنے کے لئے فوری طور پر لیک کی نشاندہی کرنا اور ان سے نمٹنا ضروری ہے۔

لیک کے عام ذرائع میں شامل ہیں:

پہنا ہوا یا خراب دباؤ والے مہروں کو خراب کیا گیا ہے

ڈھیلے یا ناقص فٹنگ اور رابطے

پانی کی لکیروں یا ہوزوں کو نقصان

لیک کو دور کرنے کے لئے ، آپریٹرز کو چاہئے کہ:

پانی کے جمع ہونے کی علامتوں کے لئے مشین کا باقاعدگی سے معائنہ کریں

پہنے ہوئے یا خراب شدہ مہروں اور اشیاء کو تبدیل کریں

رابطے سخت کریں اور کسی بھی خراب پانی کی لکیروں کی مرمت کریں

بجلی کے مسائل

واٹر جیٹ کاٹنے والی مشین میں بجلی کے مسائل غلط سلوک ، کنٹرول میں کمی اور حفاظت کے امکانی خطرات کا سبب بن سکتے ہیں۔ یہ مسائل آسان وائرنگ کے معاملات سے لے کر کنٹرول سسٹم کی زیادہ پیچیدہ ناکامیوں تک ہوسکتے ہیں۔

عام بجلی کے مسائل میں شامل ہیں:

ڈھیلے یا خراب وائرنگ کنکشن

خراب ہونے والے سینسر یا سوئچز

سی این سی کنٹرول سسٹم کی ناکامی

بجلی کے مسائل سے نمٹنے کے لئے ، آپریٹرز کو چاہئے کہ:

لباس یا نقصان کی علامتوں کے لئے وائرنگ اور رابطوں کا باقاعدگی سے معائنہ کریں

مناسب کام کو یقینی بنانے کے لئے ٹیسٹ سینسر اور سوئچز

پیچیدہ کنٹرول سسٹم کے مسائل کے لئے تربیت یافتہ تکنیکی ماہرین سے مشورہ کریں

واٹر جیٹ کاٹنے کی کارکردگی کو بہتر بنانا

واٹر جیٹ کاٹنے کی کارکردگی ، صحت سے متعلق اور معیار کو زیادہ سے زیادہ کرنے کے ل the ، مشینی عمل کے مختلف پہلوؤں کو بہتر بنانا ضروری ہے۔ اس حصے میں ، ہم کلیدی عوامل کی کھوج کریں گے جو زیادہ سے زیادہ واٹر جیٹ کاٹنے کی کارکردگی میں معاون ہیں اور بہترین ممکنہ نتائج کو حاصل کرنے کے ل these ان عناصر کو بہتر بنانے کے لئے حکمت عملی فراہم کرتے ہیں۔

پیرامیٹرز کاٹنے

پیرامیٹرز کاٹنے ، جیسے رفتار اور کھڑے فاصلے کو کاٹنے ، واٹر جیٹ کٹوتیوں کے معیار اور کارکردگی کا تعین کرنے میں اہم کردار ادا کرتے ہیں۔ ان پیرامیٹرز کو ایڈجسٹ کرنا جو مخصوص مواد کو کاٹنے اور مطلوبہ نتائج کے مطابق ہونے کے ل. زیادہ سے زیادہ نتائج کے حصول کے لئے ضروری ہے۔

مختلف مواد کے ل cut کاٹنے کی رفتار کو ایڈجسٹ کرنا زیادہ سے زیادہ کاٹنے کی رفتار ، اس کی موٹائی ، اور مطلوبہ کٹ کے معیار پر منحصر ہے۔ سخت مواد ، جیسے دھاتیں ، عام طور پر نوزل پر صحت سے متعلق اور پہننے کو کم سے کم کرنے کے ل slow آہستہ آہستہ کاٹنے کی رفتار کی ضرورت ہوتی ہے۔ نرم مواد ، جیسے پلاسٹک یا جھاگ ، معیار کی قربانی کے بغیر اکثر تیز رفتار سے کاٹا جاسکتا ہے۔

کسی دیئے گئے مواد کے لئے بہترین کاٹنے کی رفتار کا تعین کرنے کے لئے ، آپریٹرز کو چاہئے کہ:

تجویز کردہ کاٹنے کی رفتار کے لئے کارخانہ دار کے رہنما خطوط سے مشورہ کریں

معیار کا اندازہ کرنے اور اس کے مطابق رفتار کو ایڈجسٹ کرنے کے لئے سکریپ میٹریل پر ٹیسٹ کٹوتیوں کا انعقاد کریں

کاٹنے کے عمل کی نگرانی کریں اور ضرورت کے مطابق ٹھیک ایڈجسٹمنٹ کریں

صحت سے متعلق اسٹینڈ آف اسٹینڈ آف فاصلہ اسٹینڈ آف فاصلہ ، جو نوزل اور کاٹا جانے والے مواد کے مابین فاصلہ ہے ، کٹ کے معیار میں بھی اہم کردار ادا کرتا ہے۔ ایک چھوٹا سا فاصلہ عام طور پر ایک تنگ KERF اور زیادہ عین مطابق کٹوتیوں کا نتیجہ ہوتا ہے ، جبکہ ایک بڑا فاصلہ وسیع تر KERF اور ممکنہ طور پر ناہموار کناروں کا باعث بن سکتا ہے۔

اسٹینڈ آف فاصلے کو بہتر بنانے کے لئے ، آپریٹرز کو چاہئے کہ:

مادے کے کاٹنے کے لئے کارخانہ دار کے تجویز کردہ اسٹینڈ آف فاصلے سے شروع کریں

فاصلے پر چھوٹی ایڈجسٹمنٹ کریں اور کٹ کے معیار پر پڑنے والے اثرات کا اندازہ کریں

صحت سے متعلق اور نوزل پہننے کے مابین توازن تلاش کریں ، کیونکہ ایک چھوٹا سا فاصلہ نوزل کے نوک پر پہننے کا باعث بن سکتا ہے

کھرچنے والا انتظام

واٹر جیٹ کاٹنے میں استعمال ہونے والے کھرچنے والے مادے کے معیار اور حالت کاٹنے کی کارکردگی اور مشین کے اجزاء کی لمبی عمر کو نمایاں طور پر متاثر کرسکتا ہے۔ زیادہ سے زیادہ کاٹنے کی کارکردگی کو برقرار رکھنے اور نوزل اور دیگر حصوں پر لباس کو کم سے کم کرنے کے لئے مناسب کھرچنے والا انتظام بہت ضروری ہے۔

اعلی معیار کے کھرچنے والے اعلی معیار کے رگڑنے کا استعمال ، جیسے گارنیٹ ، صاف ، عین مطابق کٹوتیوں کے حصول اور نوزل اور دیگر اجزاء کی زندگی کو بڑھانے کے لئے ضروری ہے۔ نچلے درجے کے کھرچنے والے افراد میں نجاستوں پر مشتمل ہوسکتا ہے جو نوزل کو روک سکتے ہیں ، جس کی وجہ سے متضاد کٹوتی اور لباس میں اضافہ ہوتا ہے۔

جب رگڑنے کا انتخاب کرتے ہو تو ، آپریٹرز کو چاہئے کہ:

واٹر جیٹ کاٹنے کے لئے خاص طور پر ڈیزائن کردہ رگڑ کا انتخاب کریں

اعلی معیار کے ، مستقل سائز کے ذرات کا انتخاب کریں

کھرچنے والے مواد کی سختی اور استحکام پر غور کریں

کھردنے والے مادے میں خشک اور آلودہ فری فری نالی نمی اور آلودگیوں کو یقینی بنانا کلمپنگ ، گھماؤ پھراؤ اور متضاد کھرچنے والے بہاؤ کا باعث بن سکتا ہے۔ اس کے نتیجے میں ناہموار کٹوتی ، کم ہونے والی کارکردگی اور مشین کے اجزاء کو ممکنہ نقصان پہنچا سکتا ہے۔

خشک اور آلودگی سے پاک کھرچنے کو برقرار رکھنے کے لئے ، آپریٹرز کو چاہئے کہ:

خشک ، نمی سے پاک ماحول میں کھرچنے والے کو ذخیرہ کریں

نمی اور آلودگیوں کو کھرچنے والی فراہمی میں داخل ہونے سے روکنے کے لئے ایئر ٹائٹ کنٹینرز کا استعمال کریں

نمی یا آلودگی کی علامتوں کے لئے کھرچنے والے مواد کا باقاعدگی سے معائنہ کریں

پانی کے دباؤ کا ضابطہ

واٹر جیٹ مشین کے ساتھ عین مطابق ، موثر کٹوتیوں کے حصول کے لئے پانی کا مستقل اور مناسب دباؤ ضروری ہے۔ پانی کے دباؤ میں اتار چڑھاؤ سے متضاد کٹ معیار کا باعث بن سکتا ہے ، جبکہ ناکافی دباؤ کاٹنے کی رفتار اور کارکردگی کو کم کرسکتا ہے۔

زیادہ سے زیادہ کاٹنے کی کارکردگی کو یقینی بنانے کے لئے پانی کے مستقل دباؤ کو برقرار رکھنا ، کاٹنے کے پورے عمل میں پانی کے مستقل دباؤ کو برقرار رکھنا بہت ضروری ہے۔ اس میں دباؤ گیج کی باقاعدگی سے نگرانی کرنا اور ضرورت کے مطابق ایڈجسٹمنٹ کرنا شامل ہے جس میں دباؤ کو مینوفیکچرر کی تجویز کردہ حد میں برقرار رکھنے کے لئے ضرورت ہے۔

آپریٹرز کو بھی:

کسی بھی لیک یا لباس کے آثار کے ل high ہائی پریشر پمپ اور والوز کا معائنہ کریں

اس بات کو یقینی بنائیں کہ پانی کی فلٹریشن اور علاج کا نظام صحیح طریقے سے کام کر رہا ہے

زیادہ گرمی کو روکنے کے لئے پانی کے درجہ حرارت کی نگرانی کریں ، جو دباؤ کے استحکام کو متاثر کرسکتا ہے

صحت سے متعلق پانی کے دباؤ کو کاٹنے پر پانی کے دباؤ کا اثر براہ راست کاٹنے کی صحت سے متعلق اور صاف ، ہموار کناروں کو حاصل کرنے کی صلاحیت کو متاثر کرتا ہے۔ پانی کے اعلی دباؤ کے نتیجے میں عام طور پر ایک تنگ کیرف اور زیادہ عین مطابق کٹوتی ہوتی ہے ، جبکہ کم دباؤ وسیع تر ، کم عین مطابق کٹوتی کا باعث بن سکتا ہے۔

کاٹنے کی صحت سے متعلق بہتر بنانے کے لئے ، آپریٹرز کو چاہئے کہ:

پانی کے دباؤ کو ایڈجسٹ کریں تاکہ مواد کو کاٹنے اور مطلوبہ کٹ معیار کے مطابق ہو

صحت سے متعلق دباؤ کی تبدیلیوں کے اثرات کا اندازہ کرنے کے لئے ٹیسٹ کٹوتیوں کا انعقاد کریں

مستقل دباؤ کی پیداوار کو یقینی بنانے کے لئے اعلی دباؤ والے پمپ کو باقاعدگی سے برقرار اور کیلیبریٹ کریں

مادی ہینڈلنگ اور پوزیشننگ

درست ، مستحکم کٹوتیوں کے حصول اور کچرے کو کم سے کم کرنے کے لئے مناسب مادی ہینڈلنگ اور پوزیشننگ ضروری ہے۔ محفوظ طریقے سے مواد کو کاٹنے کی میز پر باندھنا اور جیگس یا فکسچر استعمال کرنے سے مستقل ، عین مطابق کٹوتیوں کو یقینی بنانے میں مدد مل سکتی ہے۔

مستحکم ، درست کٹوتیوں کے حصول کے ل stable مستحکم کٹوتیوں کے ل materials مواد کو مناسب طریقے سے محفوظ بنانا ، اس مواد کو کاٹنے کی میز پر محفوظ طریقے سے باندھنا چاہئے۔ اس سے مواد کو کاٹنے کے عمل کے دوران شفٹ کرنے یا ہلنے سے روکتا ہے ، جس کی وجہ سے ناہموار یا مسخ شدہ کٹوتی ہوسکتی ہے۔

آپریٹرز کو چاہئے:

مواد کو جگہ پر رکھنے کے لئے مناسب کلیمپ ، وزن ، یا ویکیوم سسٹم کا استعمال کریں

یقینی بنائیں کہ مواد کاٹنے کی میز پر فلیٹ اور سطح ہے

کاٹنے کے عمل کے دوران وقتا فوقتا مواد کی حفاظت کو چیک کریں

درستگی جیگس اور فکسچر کو بہتر بنانے کے لئے جیگس اور فکسچر کا استعمال کرتے ہوئے ٹولز ہیں جو بار بار کٹوتیوں کے ل materials مواد کو مستقل اور درست طریقے سے رکھنے کے لئے استعمال ہوتے ہیں۔ پیچیدہ شکلوں کو کاٹنے یا متعدد ایک جیسے حصوں کی تیاری کے وقت وہ خاص طور پر کارآمد ثابت ہوسکتے ہیں۔

جیگس اور فکسچر کے استعمال کے فوائد میں شامل ہیں:

بہتر کٹوتی کی درستگی اور تکرار کی اہلیت

بار بار کٹوتیوں کے لئے سیٹ اپ کا وقت کم ہوا

مستقل پوزیشننگ کی وجہ سے کم سے کم مادی فضلہ

احتیاطی بحالی کے پروگرام

آپ کی واٹر جیٹ کاٹنے والی مشین کو چوٹی کی حالت میں رکھنے کے لئے ایک اچھی طرح سے ساختہ احتیاطی بحالی کا پروگرام ضروری ہے۔ یہ غیر متوقع طور پر ٹائم ٹائم کو کم کرنے میں مدد کرتا ہے ، سامان کی عمر بڑھاتا ہے ، اور مستقل کارکردگی کو یقینی بناتا ہے۔

ایک روک تھام کی بحالی کا پروگرام مرتب کرنا

ایک روک تھام کی بحالی کے پروگرام کی تشکیل یہ یقینی بناتی ہے کہ بحالی کے کام باقاعدگی سے اور وقت پر انجام دیئے جائیں ، جو مہنگے خراب ہونے سے بچتے ہیں۔

منظم بحالی کے نظام الاوقات کی اہمیت : بحالی کا شیڈول باقاعدہ کاموں پر نظر رکھتا ہے جیسے نوزلز ، پمپ اور فلٹرز کی جانچ پڑتال کرتا ہے۔ یہ پیداوار کے نظام الاوقات کو متاثر کیے بغیر بحالی کے لئے ٹائم ٹائم کی منصوبہ بندی میں مدد کرتا ہے۔

نگرانی مشین کی کارکردگی اور اجزاء پہننے : پہننے کی علامتوں کے ل the کلیدی اجزاء جیسے کاٹنے والے سر ، کھرچنے والے فیڈ سسٹم ، اور واٹر فلٹرز کی نگرانی کریں۔ مسائل کی جلد پتہ لگانے سے بڑی ناکامیوں کو روک سکتا ہے اور مشین کی آپریٹنگ زندگی میں توسیع ہوسکتی ہے۔

ٹریننگ آپریٹرز

مناسب آپریٹر کی تربیت کسی بھی روک تھام کی بحالی کے پروگرام کا ایک اہم جز ہے۔ اچھی طرح سے تربیت یافتہ عملہ بڑھ جانے سے پہلے ممکنہ امور کی نشاندہی کرسکتا ہے۔

آپریٹرز کے لئے جامع تربیت فراہم کرنا : آپریٹرز کو معمول کی جانچ پڑتال اور بحالی کے کاموں کو انجام دینے کے بارے میں تفصیلی تربیت حاصل کرنی چاہئے۔ اس سے غلطیوں کو کم سے کم کرنے اور مشین کی مجموعی کارکردگی کو بہتر بنانے میں مدد ملتی ہے۔

سیفٹی پروٹوکول اور خرابیوں کا سراغ لگانے کی تربیت : آپریٹرز کو یہ یقینی بنانا کہ حفاظتی پروٹوکول کی پیروی کرنا اور عام پریشانیوں کا ازالہ کرنا حادثات اور مشین کو پہنچنے والے نقصان کے خطرے کو کم کرتا ہے۔

بحالی سافٹ ویئر کو استعمال کرنا

بحالی سافٹ ویئر بہت سارے معمول کے کاموں کو خودکار کرکے اور کارروائی کی ضرورت ہو تو انتباہات فراہم کرکے بحالی کے عمل کو ہموار کرتا ہے۔

روک تھام کی بحالی کے سافٹ ویئر کے فوائد : انٹیلی ویزر ٹریک سسٹم کی کارکردگی جیسے ٹولز ، ممکنہ امور کی پیش گوئی کرتے ہیں ، اور ناکامیوں سے قبل الرٹ فراہم کرتے ہیں۔ اس سے بحالی کی سرگرمیوں کی موثر انداز میں منصوبہ بندی کرنے میں مدد ملتی ہے۔

اجزاء کی زندگی کی زندگی سے باخبر رہنا اور بحالی کے انتباہات جاری کرنا : سافٹ ویئر اجزاء کی زندگی کی زندگی کی نگرانی کرسکتا ہے ، پہننے کے نمونوں کو ٹریک کرسکتا ہے ، اور بحالی کے انتباہات جاری کرسکتا ہے ، بروقت حصے کی تبدیلی کو یقینی بناتا ہے اور خرابی کے خطرے کو کم کرسکتا ہے۔

ایک منظم بحالی پروگرام ترتیب دینے ، آپریٹر کی تربیت میں سرمایہ کاری کرنے ، اور جدید سافٹ ویئر ٹولز کو بروئے کار لاکر ، آپ اپنے واٹر جیٹ کاٹنے کے نظام کی وشوسنییتا اور کارکردگی کو نمایاں طور پر بہتر کرسکتے ہیں۔

نتیجہ

واٹر جیٹ کاٹنے ایک طاقتور ٹول ہے ، لیکن چوٹی کی کارکردگی کو برقرار رکھنے کے لئے فعال نگہداشت کی ضرورت ہوتی ہے۔ کلیدی اجزاء جیسے کاٹنے والے سر ، پمپ ، اور کھردرا نظام کو باقاعدگی سے توجہ دینے کی ضرورت ہے۔ ساختہ بحالی پروگرام کا قیام ہموار آپریشنز اور کم خرابی کو یقینی بناتا ہے۔

فعال بحالی اور خرابیوں کا سراغ لگانا سامان کی زندگی کو بڑھانے اور اخراجات کو کم کرنے میں مدد کرتا ہے۔ بہترین طریقوں کے ساتھ تازہ ترین رہنا مستقل بہتری کے لئے بہت ضروری ہے۔ آپریٹر کی تربیت میں سرمایہ کاری کرکے اور جدید بحالی کے ٹولز کا استعمال کرکے ، آپ کارکردگی کو زیادہ سے زیادہ بنا سکتے ہیں اور اپنے واٹر جیٹ سسٹم کو بہترین کارکردگی کا مظاہرہ کرسکتے ہیں۔

حوالہ ذرائع

واٹر جیٹ کٹر

چین میں سی این سی کی بہترین مشینی خدمات