වෝටර්ජෙට් කැපීම නිෂ්පාදන ලෝකයට විප්ලවීය වෙනසක් ඇති කරන අතර පෙර කිසි දිනෙක වෙන කවරදාටත් වඩා නිරවද්ය හා බහුකාර්යතාවයක් ලබා දෙයි. නමුත්, ඔබ එහි විභවය උපරිම කර තිබේද? නිසි නඩත්තු කිරීම, දෝශ නිරාකරණය සහ ප්රශස්තිකරණයකින් තොරව, මෙම ප්රබල මෙවලම අඩු හෝ අසමත් විය හැකිය.

මෙම තනතුරේ දී, වෝටර්ජෙට් කැපීමේ ක්රියා, නිතිපතා නඩත්තු කිරීම අත්යවශ්ය වන්නේ ඇයි, ඔබේ යන්ත්රය උපරිම කාර්ය සාධනයෙන් ක්රියාත්මක වන බව සහතික කිරීමේ ප්රධාන පියවර වනු ඇත. අපි තුණ්ඩයේ ඇඳුම් සහ ජලයේ ගුණාත්මකභාවය පිළිබඳ ගැටළු වැනි පොදු ගැටළු ගවේෂණය කරන්නෙමු.

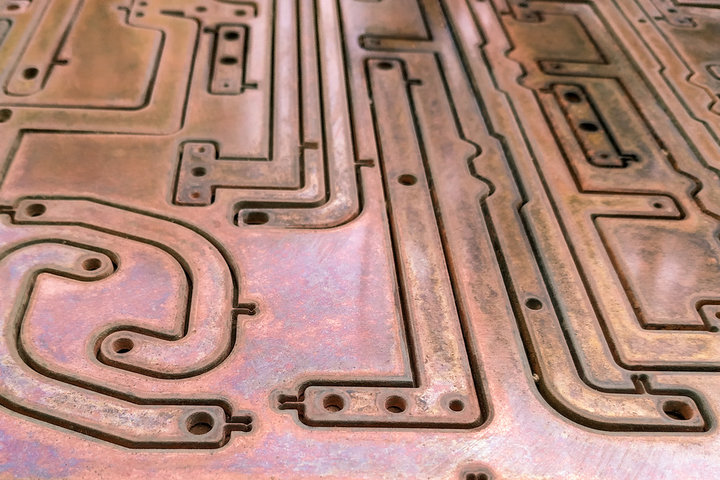

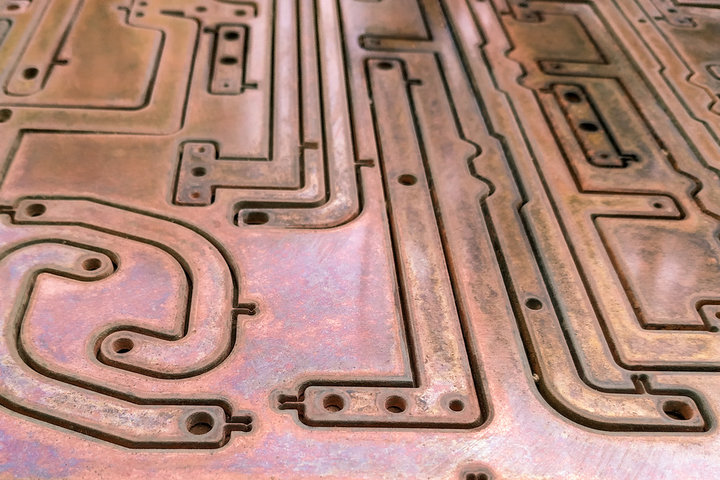

වෝටර්ජෙට් කැපීම

වෝටර්ජෙට් කැපීමේ තාක්ෂණය පිළිබඳ දළ විශ්ලේෂණය

වෝටර්ජෙට් කැපීම යනු අධි පීඩන හා බහුකාර්ය නිෂ්පාදන ක්රියාවලියක් වන අතර එය බොහෝ විට උල්ෙල්ඛ අංශු සමඟ මිශ්ර කර, අසමසම නිරවද්යතාවයකින් යුත් පුළුල් ද්රව්ය හරහා කපා ගත හැකිය. සාම්ප්රදායික අති නවීන ක්රම සඳහා පිරිසිදු හා කාර්යක්ෂම විකල්පයක් ලබා දෙමින් මෙම තාක්ෂණය නිෂ්පාදන භූ දර්ශනයේ විප්ලවීය වෙනසක් සිදු කර ඇත.

වෝටර්ජෙට් කැපීම වැඩ කරන ආකාරය පිළිබඳ කෙටි දළ විශ්ලේෂණයක් මෙන්න:

සාමාන්යයෙන් 30,000 ත් 90,000 ත් අතර අතිශයින් ඉහළ මට්ටමකට ජලය පීඩනය කර ඇත.

පීඩනයට ලක්වූ ජලය කුඩා කක්ෂයක් හරහා බල කෙරෙන අතර සාන්ද්රිත ප්රවාහයක් නිර්මාණය කරයි.

ගොනට් වැනි උල්ෙල්ඛ අංශු ජල ප්රවාහයට හඳුන්වා දෙන අතර එහි කැපීමේ බලය වැඩි කරයි.

ඉහළ ප්රවේග හා උල්ෙල්ඛ අංශු ප්රවාහය ද්රව්ය අනුව යොමු වන අතර එය නිරවද්යතාවයෙන් හා පහසුවෙන් කපා දැමීය.

වෝටර්ජෙට් කැපීමේ ප්රධාන වාසි වලින් එකක් වන්නේ විවිධාකාර ද්රව්ය රාශියක් හැසිරවීමේ හැකියාවයි:

වෝටර්ජෙට් කැපීමේ නම්යතාවය සහ නිරවද්යතාවය Aerospace, මෝටර් රථ, වාහන, ඉදිකිරීම් සහ නිෂ්පාදන වැනි කර්මාන්තවල අත්යවශ්ය මෙවලමක් බවට පත් කරයි.

වෝටර්ජෙට් කැපීමේ නඩත්තු කිරීමේ වැදගත්කම

ප්රශස්ත කාර්ය සාධනය සහ උපකරණ ආයු කාලය පුළුල් කිරීම සහතික කිරීම සඳහා වෝටර්ජෙට් කැපුම් යන්ත්ර නිසි ලෙස නඩත්තු කිරීම ඉතා වැදගත් වේ. නිතිපතා නඩත්තු කිරීම යන්ත්රය සුමටව ක්රියාත්මක වන අතර, අක්රීය කාලය අඩු කරයි, සහ මිල අධික අලුත්වැඩියාව වළක්වයි.

යන්ත්ර ක්රියාකාරිත්වය මත නිතිපතා නඩත්තු කිරීමේ බලපෑම

ඔබේ වෝටර්ජෙට් පද්ධතිය පවත්වාගෙන යාම උපරිම කාර්යක්ෂමතාවයෙන් ක්රියාත්මක කිරීමට එයට උපකාරී වේ. නිතිපතා නඩත්තු කිරීම සහතික කිරීම:

ස්ථාවර කැපුම් ගුණාත්මකභාවය

කැපීමේ හිස සහ පොම්ප වැනි තීරණාත්මක සංරචකවල දීර් life ජීවිතාරක්ෂක

නිතර අළුත්වැඩියා කිරීම වළක්වා ගැනීමෙන් මෙහෙයුම් පිරිවැය අඩු කිරීම

නඩත්තු කිරීම නොසලකා හැරීමේ විභව අවදානම්

වෝටර්ජෙට් යන්ත්රයක් පවත්වා ගැනීමට අපොහොසත් වීම හේතු විය හැක:

සාවද්ය කප්පාදුවල ප්රති ing ලයක් ලෙස තුණ්ඩ පැළඳුම්

උල්ෙල්ඛ ආහාර ගැටළු, කැටි ගැසීම හෝ අසමාන කප්පාදු කිරීම

පොම්ප හා වෙනත් අධි පීඩන සංරචක වලට හානි වීම

වෝටර්ජෙට් යන්ත්රයක ප්රධාන සංරචක

කාර්ය සාධනය සහ කාර්යක්ෂමතාව උපරිම කිරීම සඳහා වෝටර්ජෙට් යන්ත්රයක ප්රධාන කොටස් අවබෝධ කර ගැනීම ඉතා වැදගත් වේ. කැපුම් මෙහෙයුම් වලදී නිරවද්යතාවය සහ විශ්වසනීයත්වය සහතික කිරීම සඳහා සෑම කොටසක්ම නිශ්චිත කාර්යභාරයක් ඉටු කරයි.

හිස කැපීම

කැපුම් හිස යනු මැජික් සිදු වන ස්ථානයයි. එය තථ්ය කැපීම සිදුකරන අධි පීඩන ජල ධාරාව අධ්යක්ෂණය කරයි. බහු-අක්ෂ හැකියාවන්ගෙන් සමන්විත වන අතර, කැපීමේ හිස කෝණන හා සිරස් කප්පාදුව යන දෙකටම සංකීර්ණ ව්යාපෘති සඳහා බහුකාර්ය බවට පත් කරයි.

අධි පීඩන පොම්පය

අධි පීඩන පොම්පය යනු වතු ජෙට් පද්ධතියේ හදවතයි. එය ද්රව්ය කපා හැරීමට අවශ්ය අන්ත පීඩනය ජනනය කරයි. සාවද්ය හෝ පද්ධති අසමත්වීම් කැපීම වළක්වා ගැනීම සඳහා ස්ථාවර ජල පීඩනය පවත්වා ගැනීම අත්යවශ්ය වේ.

භූමිකාව : සාමාන්යයෙන් 60,000 psi දක්වා අවශ්ය ජල පීඩනය නිෂ්පාදනය කරයි.

පීඩනයේ වැදගත්කම : ප්රමාණවත් නොවන පීඩනය ප්රමාණවත් නොවේ.

උල්ෙල්ඛ ආහාර පද්ධතිය

අමාරු ද්රව්ය සඳහා, කිමිදීමේ බලය වැඩි දියුණු කිරීම සඳහා ගාර්නට් වැනි උල්ෙල්නිවල ජල ප්රවාහයට එකතු වේ. කැපීමේ වේගය සහ ගුණාත්මකභාවය පවත්වා ගැනීම සඳහා උල්වීයත්වය නිසි පරිදි ගලායාම අත්යවශ්ය බව සහතික කිරීම.

උල්ෙල්ඛ භාවිතය : Gamerna වැනි උල්ෙල්ඛ ද්රව්ය, ලෝහ හා පිඟන් මැටි වැනි දැඩි ද්රව්ය හරහා කැපීමට උදව් කරයි.

ප්රවාහය සහතික කිරීම : පිරිසිදු හා නිවැරදි කප්පාදුව සඳහා උල්වීයත්වය නිරන්තරයෙන් ගලා යාම ඉතා වැදගත් වේ.

කුටිය මිශ්ර කිරීම

මිශ්ර කුටිය යනු ජලය සහ උල්ෙල්ඛයන් කැපීමේ හිසට පැමිණීමට පෙර සංයුක්ත වන ස්ථානයයි. කපන ප්රවාහයේ කැටි ගැසීම, ක්ලෝග් හෝ අසමතුලිතතාවයන් වැළැක්වීම සඳහා කුටියේ නිසි පෙළගැස්වීම සහ පිරිසිදුකම අත්යවශ්ය වේ.

ජල තත්ත්ව පද්ධතිය

ජලයේ ගුණාත්මකභාවය වෝටර්ජෙට් යන්ත්රයක කාර්ය සාධනය හා ආයු කාලය තුළ කෙලින්ම බලපායි. දුර්වල ගුණාත්මක ජලය පද්ධති අසාර්ථකත්ව, තුණ්ඩ පැළඳීම සහ නොගැලපෙන කප්පාදුවකට මඟ පෑදිය හැකිය. ප්රතිලෝම ඔස්මෝසිස් වැනි පෙරීමේ පද්ධති බොහෝ විට ජල සංශුද්ධතාවය පවත්වා ගැනීම සහ යන්ත්රය ආරක්ෂා කිරීම සඳහා යොදා ගනී.

වෝටර්ජෙට් නඩත්තු කාලසටහන

වෝටර්ජෙට් කැපීමේ යන්ත්රයක ප්රශස්ත කාර්ය සාධනය, දීර් onge ායුෂ සහ විශ්වසනීයත්වය සහතික කිරීම සඳහා නිතිපතා නඩත්තු කිරීම ඉතා වැදගත්ය. හොඳින් සැලසුම් කළ නඩත්තු කාලසටහනක් බිඳවැටීම් වැළැක්වීමට, අක්රීය කාලය අවම කිරීම සහ කප්පාදුවේ ගුණාත්මකභාවය පවත්වා ගැනීමට උපකාරී වේ. මෙම කොටසේදී, අපි දිනපතා, සතිපතා, මාසික, අර්ධ වශයෙන්, අර්ධ වශයෙන් සහ වාර්ෂික පදනමින් කළ යුතු අත්යවශ්ය කාර්යයන් ගෙනහැර දක්වන්නෙමු.

දෛනික නඩත්තු කාර්යයන්

කාන්දුවීම් සඳහා හ ep සිදුරු පරීක්ෂා කිරීම : ජල කාන්දු වීමේ ඕනෑම සලකුනක් සඳහා අධි පීඩන පොම්පයේ හ ep සිදුරු පරීක්ෂා කරන්න. මෙම සිදුරු මුද්රා අසමත් වීම සඳහා පූර්ව අනතුරු ඇඟවීමේ පද්ධතියක් ලෙස ක්රියා කරන අතර පොම්පයට හානි වීම වැළැක්වීම සඳහා ඕනෑම කාන්දුවීම් වහාම ආමන්ත්රණය කළ යුතුය.

තෙල් මට්ටම් සහ ජල පීඩනය පරීක්ෂා කිරීම : හයිඩ්රොලික් පද්ධතියේ තෙල් මට්ටම් පරීක්ෂා කර ඒවා නිර්දේශිත පරාසය තුළ ඇති බවට සහතික වන්න. එසේම, නිෂ්පාදකයාගේ පිරිවිතරයන් සපුරාලීම සහතික කිරීම සඳහා ජල පීඩනය අධීක්ෂණය කිරීම, ප්රමාණවත් පීඩනය දුර්වල කැපීමේ කාර්ය සාධනය සහ යන්ත්රයට හානි කිරීමට හේතු විය හැක.

මුද්රා තැබීම හිස් හා කපාට අධි පීඩන පද්ධතියේ නිසි ක්රියාකාරිත්වය නිසි ලෙස ක්රියාත්මක කිරීම සඳහා කාන්දුවීම් වැළැක්වීම සඳහා ඕනෑම ගැටළුවක් වහාම ආමන්ත්රණය කරන්න.

සතිපතා නඩත්තු කාර්යයන්

වායුමය පෙරහන් නියාමකය පිරිසිදු කිරීම : නිසි වායු පීඩනය පවත්වා ගැනීම සහ පද්ධතිය දූෂණය වීම වැළැක්වීම සඳහා වායුමය පෙරහන් නියාමකයාගෙන් ඕනෑම සමුච්චිත ජලය හෝ සුන්බුන් කාන්දු වීම.

උල්ෙල්ඛ ප්රවාහ අනුපාතය සත්යාපනය කිරීම : එය ස්ථාවර බව සහතික කිරීම සඳහා උල්ෙල්ඛ ප්රවාහ අනුපාතය පරීක්ෂා කර නිෂ්පාදකයාගේ නිර්දේශ සපුරාලයි. නොගැලපෙන ගලායාම දුර්වල ගුණාත්මක භාවයට තුඩු දිය හැකි අතර තුණ්ඩයේ ඇඳුම සහ මිශ්ර නළය මිශ්ර කිරීම.

අධි පීඩන පොම්ප මුද්රා පරීක්ෂා කිරීම : ඇඳීමේ හෝ කාන්දු වීමේ ඕනෑම සලකුනක් සඳහා අධි පීඩන පොම්ප මුද්රා පරීක්ෂා කරන්න. පොම්පයට හානි වීම වැළැක්වීම සඳහා පළඳින ලද මුද්රා වෙනුවට වහාම ප්රතිස්ථාපනය කර ප්රශස්ත පීඩනය පවත්වා ගන්න.

මාසික නඩත්තු කාර්යයන්

ජල පත්රිකාවන් පිරිසිදු කිරීම : ජල ආගන්තුකයන් ඉවත් කිරීම සහ අධි පීඩන පොම්පයට හානි කළ හැකි ඕනෑම සමුච්චිත සුන්බුන් ඉවත් කිරීම සඳහා ජල ආගන්තුකයන් ඉවත් කර පිරිසිදු කරන්න. ජලයේ පාවීමට නැඹුරු ද්රව්ය කැපීම නම් මෙය විශේෂයෙන් වැදගත් වේ.

හදිසි නැවතුම් සහ බ්රේක්අවේ ප්රධානියා පරීක්ෂා කිරීම : හදිසි නැවතුම් බොත්තම් සහ බ්රේක්අප් විසින් ඔවුන් නිසි ලෙස ක්රියාත්මක වන බවට වග බලා ගන්න. අක්රමිකතා හේතුවෙන් අනතුරු වළක්වා ගැනීම සහ හානිය අවම කිරීම සඳහා මෙම ආරක්ෂිත අංග ඉතා වැදගත් වේ.

අර්ධ වාර්ෂික නඩත්තු කාර්යයන්

තෙතමනය අවශෝෂණය කරන ලද තෙල් පෙරණය ආදේශ කිරීම : අවශෝෂණ තෙල් පෙරණය ඕනෑම සමුච්චිත ජලය ඉවත් කිරීමෙන් හයිඩ්රොලික් තෙල්වල සංශුද්ධතාවය පවත්වා ගැනීමට උපකාරී වේ. මෙම පෙරහන සෑම මාස හයකට වරක් හෝ පෙරහන් තත්වයෙන් හෝ යන්ත්රයේ භාවිතයෙන් දැක්විය හැකි නම්.

වාර්ෂික නඩත්තු කාර්යයන්

ආලේප කිරීම ෙබයාරිං සහ විනිවිදක : සුමට, නිවැරදි චලනයක් සහතික කිරීම සහ ඇඳුම් අවම කිරීම සඳහා X, y සහ z අක්ෂයේ ෙබයාරිං සහ ස්ලයිඩ ලිහිසි කරන්න. භාවිතා කිරීමට ග්රීස් වර්ගය සහ ග්රීස් ප්රමාණය සඳහා නිෂ්පාදකයාගේ මාර්ගෝපදේශ අනුගමනය කරන්න.

පටි ආතතිය සහ තත්වය පරීක්ෂා කිරීම : ඇඳීමේ, හානිය හෝ ප්රමාණවත් ආතතියක් ඇති ඕනෑම සලකුනක් සඳහා ඩ්රයිව් පටි පරීක්ෂා කරන්න. අවශ්ය පරිදි ආතතිය සකස් කර පැළඳ සිටින හෝ හානියට පත් පටි වෙනුවට අනපේක්ෂිත බිඳවැටීම් වළක්වා ගත හැකිය.

හයිඩ්රොලික් සංරචක පරීක්ෂා කිරීම : ඇඳුම්, හානි හෝ කාන්දු වීමේ ඕනෑම සලකුනක් සඳහා හෝස්, සවිකෘත, සිලින්ඩර ඇතුළු හයිඩ්රොලික් පද්ධති සංරචක පරීක්ෂා කරන්න. ඕනෑම ගැටලුවක් වහාම වඩාත් බරපතල ගැටළු වළක්වා ගැනීම සඳහා සහ වෝටර්ජෙට් කැපීමේ යන්ත්රයේ විශ්වාසදායක ක්රියාකාරිත්වය සහතික කිරීම සඳහා වහාම ආමන්ත්රණය කරන්න.

පොදු වෝටර්ජෙට් ගැටළු දෝශ නිරාකරණය කිරීම

වෝටර්ජෙට් කපන යන්ත්ර යනු සංකීර්ණ පද්ධති වන අතර එය නිවැරදි, කාර්යක්ෂම කප්පාදුවක් ලබා දීම සඳහා විවිධ සංරචකවල නිරවද්ය අන්තර්ක්රියා කිරීම මත රඳා පවතී. නිරන්තර නඩත්තු මධ්යයේ වුවද, යන්ත්රයෙහි ක්රියාකාරිත්වය සහ ගුණාත්මකභාවය අඩු කරන ගුණාත්මක බවින් වෙනස් වන ගැටළු තවමත් පැන නැගුනි. මෙම කොටසේදී, වෝටර්ජෙට් කැපීමේදී ඇති වූ වඩාත් පොදු ගැටලු කිහිපයක් අපි ගවේෂණය කර ඒවා දෝශ නිරාකරණය සඳහා විසඳුම් ලබා දෙමු.

තුණ්ඩ පළඳින්න

තුණ්ඩය වෝටර්ජෙට් කැපීමේ යන්ත්රයක වඩාත් තීරණාත්මක අංගයක් වන අතර, අධි පීඩන ජලය හා උල්ෙල්ඛ ද්රව්ය නිසා එය ඇඳීමට යටත් වේ. කාලයත් සමඟ, මෙම ඇඳීම් නොගැලපෙන කප්පාදුවලට හා කැපීමේ කාර්යක්ෂමතාවයට හේතු විය හැක.

තුණ්ඩ ඇඳුමේ හේතු වලට ඇතුළත් වන්නේ:

උල්ෙල්ඛ අංශු තුණ්ඩ කක්ෂය ඛාදනය වෙමින්

වේගවත් ඇඳුම් නිපදවන ඉහළ ජල පීඩනය

තුණ්ඩයේ නුසුදුසු පෙලගැසීම

තුණ්ඩ ඇඳුම්වල සං s ා වලට ඇතුළත් වන්නේ:

තුණ්ඩ ඇඳුම් ආමන්ත්රණය කිරීම, නිතිපතා පරීක්ෂා කිරීම සහ පැළඳ සිටින තුණ්ඩ ප්රතිස්ථාපනය කිරීම අත්යවශ්ය වේ. ක්රියාකරුවන් තුණ්ඩය නිසි ලෙස පෙළගැස්වීම සහතික කළ යුතු අතර අවශ්ය පරිදි උල්ෙල්ඛ ප්රවාහ අනුපාත සකස් කළ යුතුය.

උල්ෙල්ඛ පෝෂණ ගැටළු

උල්ෙල්ඛ ආහාර පද්ධතිය අතිශය උල්ෙල්ඛ අංශු කැපුම් හිසට ලබා දීම වගකීමකි. මෙම පද්ධතිය සමඟ ඇති ගැටළු නොගැලපෙන කප්පාදුවලට හා අඩු කිරීමේ කාර්යක්ෂමතාවයට හේතු විය හැක.

උල්ෙල්ඛ ආහාර ගැටළු වලට පොදු හේතු වලට ඇතුළත් වන්නේ:

අවහිර වූ උල්ෙල්ඛ ආප්ප

නොගැලපෙන උල්ෙල්ඛ ප්රවාහය

උල්ෙල්ඛ ද්රව්යයේ තෙතමනය

උල්ෙල්ඛ ආහාර ගැටළු නිරාකරණය කිරීමට, ක්රියාකරුවන්ට:

නිතිපතා උල්ෙල්ඛ ආප්ප සහ පෝෂක රේඛා පිරිසිදු කරන්න

ස්ථාවර ප්රවාහයක් සහතික කිරීම සඳහා උල්ෙල්ඛ ප්රවාහ අනුපාතය සකස් කරන්න

වියළි, තෙතමනය රහිත පරිසරයක උල්ෙල්ඛ ද්රව්ය ගබඩා කරන්න

කැපීමේ හිස අවහිර කිරීම

කැපුම් හිස අවහිර කිරීමෙන් සුන්බුන් හෝ අපවිත්ර ද්රව්ය ජල ධාරාව හෝ උල්ෙල්ඛ ද්රව්ය ඇතුළත් වන විට සිදුවිය හැකිය. මෙය ජල ප්රවාහ, අසමාන කප්පාදු කිරීම සහ හිස සංරචක වලට විභව හානිවලට බාධා කිරීමට හේතු විය හැක.

හිස ඔරලිගා කැපීමට හේතු වන්නේ:

හිස ඔරලිගා කැපීම වැළැක්වීම සහ ආමන්ත්රණය කිරීම, ක්රියාකරුවන් විසින්:

ශක්තිමත් ජල පෙරමුණ පද්ධතියක් ක්රියාත්මක කිරීම

නිතිපතා කැපීම සහ මිශ්ර නළය පිරිසිදු කරන්න

උල්ෙල්ඛ ද්රව්ය පිරිසිදු හා අපවිත්ර ද්රව්ය වලින් තොර බවට සහතික වන්න

ජලයේ ගුණාත්මක ගැටළු

වෝටර්ජෙට් කැපීමේ යන්ත්රයක භාවිතා කරන ජලයේ ගුණාත්මකභාවය එහි ක්රියාකාරිත්වය සහ එහි සංරචකවල දීර් voick කම සැලකිය යුතු ලෙස බලපායි. දියවන ඛනිජවල ඉහළ මට්ටම් අඩංගු හාඩ් ජලය, පරිමාණය ගොඩනඟා කොටස් මත ඇඳීම වේගවත් කරයි.

වෝටර්ජෙට් පද්ධති වල දෘඩ වතුර වල බලපෑම් වලට ඇතුළත් වන්නේ:

තුණ්ඩ සහ කක්ෂය අවහිර කිරීම

අධි පීඩන මුද්රා සහ කපාට වලට හානි වීම

කැපීමේ කාර්යක්ෂමතාව සහ නිරවද්යතාවය අඩු කිරීම

ජලයේ ගුණාත්මක ගැටළු විසඳීම සඳහා, ක්රියාකරුවන්ට:

විසුරුවා හරින ලද ඛනිජ ඉවත් කිරීම සඳහා ජල මෘදු කිරීමේ පද්ධතියක් ක්රියාත්මක කිරීම

ජල සැපයුම පිරිසිදු කිරීම සඳහා ප්රතිලෝම ඔස්මෝසිස් භාවිතා කරන්න

ශක්තිමත් ජල පෙරමුණ පද්ධතියක් ස්ථාපනය කර පවත්වා ගන්න

හයිඩ්රොලික් පද්ධති අසාර්ථකත්වය

වෝටර්ජෙට් කැපීම සඳහා අවශ්ය අධි පීඩනය ජනනය කිරීම සඳහා හයිඩ්රොලික් ක්රමය සතුය. මෙම ක්රමයේ ඇති අසාර්ථකත්වයන් කාර්ය සාධනය කැපීම සහ යන්ත්රයට විභව හානිය අඩු කිරීමට හේතු විය හැක.

පොදු හයිඩ්රොලික් පද්ධති ගැටළු වලට ඇතුළත් වන්නේ:

හයිඩ්රොලික් පිස්ටන් අධික ලෙස පිරවීම

හයිඩ්රොලික් තරල උෂ්ණත්වයේ වැඩි වීම

හයිඩ්රොලික් රේඛා හෝ සවිකෘත කාන්දු වේ

හයිඩ්රොලික් පද්ධති අසමත්වීම් නිරාකරණය කිරීමට, ක්රියාකරුවන් විසින්:

අධික ලෙස බැලීම වැළැක්වීම සඳහා පීඩන පාලන සැකසුම් සකස් කරන්න

හයිඩ්රොලික් තරල උෂ්ණත්වය අධීක්ෂණය කිරීම සහ ඕනෑම අධික උනුසුම් වීම

කාන්දුවීම් සඳහා හයිඩ්රොලික් රේඛා සහ සවිකෘත නිරන්තරයෙන් පරීක්ෂා කරන්න

පද්ධතියේ කාන්දුවීම්

වෝටර්ජෙට් කපන යන්ත්රයක ජල කාන්දුවීම් මඟින් කාර්ය සාධනය, සංරචක හානිය සහ විභව ආරක්ෂක උපද්රව අඩු වීමට හේතු වේ. යන්ත්රයේ කාර්යක්ෂමතාව සහ දීර් onge ායුෂ පවත්වාගෙන යාම සඳහා කාන්දුවීම් හඳුනා ගැනීම සහ ආමන්ත්රණය කිරීම අත්යවශ්ය වේ.

කාන්දුවීම්වල පොදු ප්රභවයන් අතර:

පැළඳ සිටින හෝ හානියට පත් අධි පීඩන මුද්රා

ලිහිල් හෝ වැරදි සවිකෘත සහ සම්බන්ධතා

ජල රේඛා හෝ සො oses නළවලට හානි වීම

කාන්දුවීම් දෝශ නිරාකරණය කිරීමට, ක්රියාකරුවන්ට:

ජල සමුච්චය වීමේ සලකුණු සඳහා යන්ත්රය නිතිපතා පරීක්ෂා කරන්න

පැළඳ සිටින හෝ හානියට පත් මුද්රා සහ සවිකෘත ආදේශ කරන්න

සම්බන්ධතා තද කර හානියට පත් ජල රේඛා අළුත්වැඩියා කරන්න

විදුලි ගැටළු

වෝටර්ජෙට් කැපීමේ යන්ත්රයක විදුලි ගැටළු අක්රමවත් හැසිරීම, පාලනය නැති වීම සහ විභව ආරක්ෂක උපද්රව ඇති විය හැක. මෙම ගැටළු සරල රැහැන් නිකුත් කිරීමේ සිට වඩාත් සංකීර්ණ පාලන පද්ධතියේ අසමත්වීම් දක්වා විය හැකිය.

පොදු විදුලි ගැටළු වලට ඇතුළත් වන්නේ:

ලිහිල් හෝ හානියට පත් රැහැන් සම්බන්ධතා

ක්රියා විරහිත සංවේදක හෝ ස්විච

සීඑන්සී පාලන පද්ධතියේ අසාර්ථකත්වය

විදුලි ගැටළු විසඳීම සඳහා, ක්රියාකරුවන්:

ඇඳුම් ඇඳීමේ හෝ හානිවීමේ සලකුණු සඳහා නිතිපතා රැහැන් හා සම්බන්ධතා පරීක්ෂා කරන්න

නිසි ක්රියාකාරිත්වය සහතික කිරීම සඳහා පරීක්ෂණ සංවේදක සහ ස්විචයන්

සංකීර්ණ පාලන පද්ධති ගැටළු සඳහා පුහුණු කාර්මික ශිල්පීන් සමඟ සාකච්ඡා කරන්න

වෝටර්ජෙට් කැපීමේ කාර්ය සාධනය ප්රශස්ත කිරීම

කාර්යක්ෂමතාව, නිරවද්යතාවය සහ වෝටර්ජෙට් කැපීමේ ගුණාත්මකභාවය උපරිම කිරීම සඳහා යන්ත්රෝපකරණ ක්රියාවලියේ විවිධ අංශ ප්රශස්ත කිරීම අත්යවශ්ය වේ. මෙම කොටසේදී, ප්රශස්ත ජලජෙට් කැපීමේ කාර්ය සාධනය සඳහා දායක වන ප්රධාන සාධක අපි ගවේෂණය කරන්නෙමු. හැකි උපරිම ප්රති .ල ලබා ගැනීම සඳහා මෙම මූලද්රව්ය මනාව සකස් කිරීම සඳහා උපාය මාර්ග සපයන්නෙමු.

පරාමිතීන් කැපීම

වේගය සහ ස්වේෆ් ඔන් දුර කැපීම වැනි පරාමිතීන් කැපීම, වෝටර්ජෙට් කප්පාදුවල ගුණාත්මකභාවය හා කාර්යක්ෂමතාව තීරණය කිරීමේදී තීරණාත්මක කාර්යභාරයක් ඉටු කරන්න. නිශ්චිත ද්රව්යයට ගැලපෙන පරිදි මෙම පරාමිතීන් සකස් කිරීම සහ ප්රශස්ත ප්රති .ල ලබා ගැනීම සඳහා අපේක්ෂිත ප්රති come ලය අත්යවශ්ය වේ.

විවිධ ද්රව්ය සඳහා කැපීමේ වේගය ගැලපීම, කපන ලද thickness ණකම සහ අපේක්ෂිත කප්පාදුමය ගුණාත්මකභාවය අනුව ප්රශස්ත වේගවත් වේගය වෙනස් වේ. ලෝහ වැනි අමාරු ද්රව්ය සාමාන්යයෙන් නිරවද්යතාවය සහතික කිරීම සහ තුණ්ඩයේ ඇඳුම් අවම කිරීම සඳහා මන්දගාමී කැපීම් වේගය අවශ්ය වේ. ප්ලාස්ටික් හෝ පෙන මෙන්, බොහෝ විට ගුණාත්මකභාවය කැප නොකර වැඩි වේගයකින් කපා ගත හැකිය.

දී ඇති ද්රව්යයක් සඳහා හොඳම කැපුම් වේගය තීරණය කිරීම සඳහා ක්රියාකරුවන් විසින්:

නිර්දේශිත කැපීමේ වේගය සඳහා නිෂ්පාදකයාගේ මාර්ගෝපදේශ විමසන්න

ගුණාත්මකභාවය තක්සේරු කිරීම සහ වේගය සකස් කිරීම සඳහා සීරීම් ද්රව්ය පිළිබඳ පරීක්ෂණ කප්පාදුව කිරීම

කපන ක්රියාවලිය අධීක්ෂණය කර අවශ්ය පරිදි හොඳ වෙනස්කම් කරන්න

නිරවද්යතාවය සඳහා මනාව සකස් කරන ලද ස්වේඩෝෆ් දුරස්ථ දුර , තුණ්ඩය අතර ඇති පරතරය සහ ද්රව්ය කප්පාදු කිරීම අතර පරතරය අඩු කිරීම සඳහා ද වැදගත් කාර්යභාරයක් ඉටු කරයි. කුඩා ස්ථාවර දුර සාමාන්යයෙන් පටු කර්ෆ් සහ වඩාත් නිවැරදිව කප්පාදුවක් සිදු වන අතර වඩා විශාල දුරක් පුළුල් දුර හා අසමාන දාර වලට හේතු විය හැක.

නිශ්චලතා දුර ප්රශස්තිකරණය කිරීම සඳහා, ක්රියාකරුවන් විසින්:

ද්රව්ය කැපීම සඳහා නිෂ්පාදකයාගේ නිර්දේශිත ගිනි නිවන දුර සමඟ ආරම්භ කරන්න

දුරට කුඩා වෙනස්කම් සිදු කර කපන ගුණාත්මකභාවය පිළිබඳ බලපෑම තක්සේරු කරන්න

නිරවද්යතාව සහ තුණ්ඩ පැළෑටි අතර ඇති ශේෂය සොයා ගන්න, කුඩා බැරෑරුම් දුරක් ඇති දුර්ගන්ධයක් තුණ්ඩ ඉඟියේ ඇඳුම වැඩි කිරීමට හේතු වේ

උල්ෙල්ඛ කළමනාකරණය

වෝටර්ජෙට් කැපීමේදී භාවිතා කරන උල්ෙල්ඛ කැපීමේ ගුණාත්මකභාවය හා තත්වය කැපීම සඳහා කාර්ය සාධනයට සහ යන්ත්රයේ සංරචකවල දීර් voick කම සැලකිය යුතු ලෙස බලපායි. ප්රශස්ත කැපීමේ කාර්යක්ෂමතාව පවත්වා ගැනීම සහ තුණ්ඩයේ සහ අනෙකුත් කොටස්වල ඇඳුම් අවම කිරීම සඳහා නිසි උල්රස් කළමනාකරණය ඉතා වැදගත් වේ.

උසස් උසස් උච්චාරුවරුන්ගේ උසස් තත්ත්වයේ උල්කාපාදනයන් අත්යවශ්ය වේ. පිරිසිදු, නිවැරදි කප්පාදුවක් සාක්ෂාත් කර ගැනීම සහ තුණ්ඩයේ සහ වෙනත් සංරචකවල ආයු කාලය දීර් ing කිරීම සඳහා Garnet වැනි පහත් මට්ටමේ උල්ෙල්ඛයන් තුණ්ඩය අවහිර කළ හැකි අපද්රව්ය අඩංගු විය හැකි අතර, නොගැලපෙන කප්පාදුවට හා වැඩිවීමේ ඇඳුමට හේතු වේ.

උල්ෙල්ඛ තෝරාගැනීමේදී, ක්රියාකරුවන් විසින්:

වෝටර්ජෙට් කැපීම සඳහා විශේෂයෙන් නිර්මාණය කර ඇති උල්වීයත්වය තෝරන්න

උසස් තත්ත්වයේ, නිරන්තරයෙන් ප්රමාණයේ අංශු තෝරා ගැනීම

උල්ෙල්ඛ ද්රව්යවල දෘ ness තාව සහ කල්පැවැත්ම සලකා බලන්න

වියළි හා අපවිත්ර ලෙස උල්ෙල්ඛ තෙතමනය සහ අපවිත්ර ද්රව්ය සහතික කිරීම කුවම්පෑම, කැටි ගැසීම සහ නොගැලපෙන උල්ෙල්ඛ ප්රවාහය ඇති කර ගත හැකිය. උල්ෙල්ඛ ද්රව්යවල මෙය අසමාන කප්පාදුවලට, කැපුම් කාර්යක්ෂමතාව අඩු කිරීම සහ යන්ත්රයේ සංරචකවලට සිදුවිය හැකි හානියක් සිදුවිය හැකිය.

වියළි හා අපවිත්ර නොවන උල්ෙල්ඛයන් නඩත්තු කිරීම සඳහා, ක්රියාකරුවන් කළ යුත්තේ:

වියළි, තෙතමනය රහිත පරිසරයක උල්ෙල්ඛ ගබඩා කරන්න

ආර්ද්රතාවය සහ අපවිත්ර ද්රව්ය උල්ෙල්ඛ සැපයුමට ඇතුළුවීම වැළැක්වීම සඳහා වාතය රහිත බහාලුම් භාවිතා කරන්න

තෙතමනය හෝ අපවිත්ර වීමේ සලකුණු සඳහා උල්ෙල්ඛ ද්රව්ය නිතිපතා පරීක්ෂා කරන්න

ජල පීඩන නියාමනය

වෝටර්ජෙට් යන්ත්රයක් සමඟ නිරවද්ය, කාර්යක්ෂම කප්පාදුවක් ළඟා කර ගැනීම සඳහා ස්ථාවර හා සුදුසු ජල පීඩනය අත්යවශ්ය වේ. ජල පීඩනය පිළිබඳ උච්චාවචනයන් නොගැලපෙන කප්පාදුවල ගුණාත්මකභාවයට හේතු විය හැකි අතර ප්රමාණවත් නොවන පීඩනය අඩු කිරීමෙන් වේගය හා කාර්යක්ෂමතාව අඩු කර ගත හැකිය.

ප්රශස්ත ක්රියාවලි කාර්ය සාධනය සහතික කිරීම සඳහා ස්ථාවර ජල පීඩනය පවත්වා ගැනීම , කැපුම් ක්රියාවලිය පුරාම අඛණ්ඩ ජල පීඩනයක් පවත්වා ගැනීම ඉතා වැදගත්ය. නිෂ්පාදකයාගේ නිර්දේශිත පරාසය තුළ පීඩනය පවත්වා ගැනීම සඳහා පීඩන මිනුම නිතිපතා අධීක්ෂණය කිරීම සහ ගැලපීම් කිරීම මෙයට සම්බන්ධ වේ.

ක්රියාකරුවන් ද එසේ කළ යුතුය:

ඇඳීමේ ඕනෑම කාන්දුවීම් හෝ සලකුණු සඳහා අධි පීඩන පොම්පය සහ කපාට පරීක්ෂා කරන්න

ජල පෙරමුණ සහ ප්රතිකාර ක්රමය නිසි ලෙස ක්රියාත්මක වන බවට සහතික වන්න

බලපෑම් කිරීම වැළැක්වීම සඳහා ජල උෂ්ණත්වය අධීක්ෂණය කිරීම, එමඟින් පීඩන ස්ථානයට බලපෑම් කළ හැකිය

නිරවද්යතාව අඩු කිරීම සඳහා ජල පීඩනය ඇතිවීමේ බලපෑම ජල පීඩනය කැපීමේ නිරවද්යතාවයට සෘජුවම බලපායි. ඉහළ ජල පීඩනය සාමාන්යයෙන් පටු කර්ෆ් සහ වඩාත් නිවැරදිව කප්පාදුවක් සිදු කරන අතර වඩාත් නිවැරදි කප්පාදුවක් සිදු වන අතර අඩු පීඩනය පුළුල්, අඩු, නිරවද්ය කප්පාදුවක් සිදුවීමට හේතු වේ.

කැපීමේ නිරවද්යතාවය ප්රශස්ත කිරීම සඳහා, ක්රියාකරුවන්:

කපන ලද ද්රව්යයට ගැලපෙන පරිදි ජල පීඩනය සකස් කර අපේක්ෂිත අඩු කිරීමේ ගුණාත්මකභාවය

නිරවද්යතාවයේ පීඩනය වෙනස් කිරීමේ බලපෑම තක්සේරු කිරීම සඳහා පරීක්ෂණ කප්පාදු කිරීම

ස්ථාවර පීඩන ප්රතිදානය සහතික කිරීම සඳහා අධි පීඩන පොම්පය නිතිපතා නඩත්තු කරන්න සහ ක්රමාංකනය කරන්න

ද්රව්ය හැසිරවීම සහ ස්ථානගත කිරීම

නිවැරදි, ස්ථාවර කැපීම් සාක්ෂාත් කර ගැනීම සහ අපද්රව්ය අවම කිරීම සඳහා නිසි ද්රව්යමය හැසිරවීම සහ ස්ථානගත කිරීම අත්යවශ්ය වේ. ද්රව්ය කැපුම් මේසයට ආරක්ෂිතව සවි කර ජිග්ස් හෝ සවිකිරීම් භාවිතා කිරීමෙන් ස්ථාවර, නිරවද්ය කප්පාදුවක් සහතික කිරීමට උපකාරී වේ.

ස්ථාවර, නිවැරදි කප්පාදු කිරීම සඳහා ස්ථාවර කප්පාදුව සඳහා ද්රව්ය නිසි ලෙස සුරක්ෂිත කිරීම , කපන ලද ද්රව්ය කැපීමේ මේසයට ආරක්ෂිතව සවි කළ යුතුය. කපන ක්රියාවලියේදී, අඩු කරන ක්රියාවලියේදී ද්රව්යය මාරුවීම හෝ කම්පනය වන තොරතුරු මෙය වළක්වයි.

ක්රියාකරුවන් විසින්:

ද්රව්යමය ස්ථානය රඳවා තබා ගැනීම සඳහා සුදුසු කලම්ප, බර හෝ රික්ත පද්ධති භාවිතා කරන්න

කැපුම් වගුවේ ද්රව්යය පැතලි හා මට්ටමක පවතින බවට සහතික වන්න

කැපුම් ක්රියාවලියේදී වරින් වර ද්රව්යවල ආරක්ෂාව පරීක්ෂා කරන්න

නිරවද්යතා ජිග්ස් සහ සවිකිරීම් වැඩි දියුණු කිරීම සඳහා ජිග්ස් සහ සවිකිරීම් භාවිතා කිරීම යනු නැවත නැවත කැපීම සඳහා ද්රව්ය නිරන්තරයෙන් හා නිවැරදිව රඳවා තබා ගැනීම සහ ස්ථානගත කිරීම සඳහා භාවිතා කරන මෙවලම් ය. සංකීර්ණ හැඩතල කැපීම හෝ සමාන බහු සමාන කොටස් නිෂ්පාදනය කිරීමේදී ඒවා විශේෂයෙන් ප්රයෝජනවත් විය හැකිය.

ජිග්ස් සහ සවිකිරීම් භාවිතා කිරීමෙන් ලැබෙන වාසි:

වැඩිදියුණු කළ නිරවද්යතාවය සහ පුනරාවර්තනය

නැවත නැවත කැපීම් සඳහා සැකසුම් කාලය අඩු කිරීම

ස්ථාවර ස්ථානගත කිරීම හේතුවෙන් ද්රව්ය අපද්රව්ය අවම කිරීම

වැළැක්වීමේ නඩත්තු වැඩසටහන්

ඔබේ වෝටර්ජෙට් කපන යන්ත්රය උපරිම තත්වයේ තබා ගැනීම සඳහා හොඳින් ව්යුහාත්මක වැළැක්වීමේ නඩත්තු වැඩසටහනක් අත්යවශ්ය වේ. එය අනපේක්ෂිත අස්ථිර කාලය අඩු කිරීමට, උපකරණ ආයු කාලය දීර් extend කරන අතර ස්ථාවර කාර්ය සාධනය සහතික කරයි.

වැළැක්වීමේ නඩත්තු වැඩසටහනක් සැකසීම

වැළැක්වීමේ නඩත්තු වැඩසටහනක් නිර්මාණය කිරීම මඟින් නඩත්තු කාර්යයන් නිතිපතා හා නියමිත වේලාවට නිතිපතා සිදු කරන බව සහතික කරයි.

ව්යුහාත්මක නඩත්තු කාලසටහනක වැදගත්කම : නඩත්තු කාලසටහනක් තුණ්ඩ, පොම්ප සහ පෙරහන් පරීක්ෂා කිරීම වැනි නිත්ය කාර්යයන් පිළිබඳව නිරීක්ෂණය කරයි. නිෂ්පාදන කාලසටහන් වලට කිසිදු නඩත්තු කිරීම සඳහා අක්රීය කාලය සැලසුම් කිරීමට එය උපකාරී වේ.

යන්ත්ර කාර්ය සාධනය අධීක්ෂණය කිරීම සහ සංරචක ඇඳුම් : කැපුම් හිස, උල්ෙල්ඛ ආහාර පද්ධතිය සහ ඇඳුම් ඇඳීමේ සලකුණු සඳහා ජල පෙරහන් නිතිපතා නිරීක්ෂණය කරන්න. ගැටළු කල්තියා හඳුනා ගැනීම ප්රධාන අසාර්ථකත්වයන් වළක්වා ගත හැකි අතර යන්ත්රය මෙහෙයුම් ජීවිතය දීර් extend කළ හැකිය.

පුහුණු ක්රියාකරුවන්

නිසි ක්රියාකරු පුහුණුව ඕනෑම වැළැක්වීමේ නඩත්තු වැඩසටහනක තීරණාත්මක අංගයකි. මනා පුහුණුව ලත් කාර්ය මණ්ඩලයට උත්සන්න වීමට පෙර විභව ගැටළු හඳුනාගත හැකිය.

ක්රියාකරුවන් සඳහා පුළුල් පුහුණුවක් ලබා දීම : ක්රියාකරුවන්ගේ චෙක්පත් සහ නඩත්තු කාර්යයන් ඉටු කරන්නේ කෙසේද යන්න පිළිබඳ සවිස්තරාත්මක පුහුණුවක් ලබා ගත යුතුය. මෙය වැරදි අවම කිරීමට සහ සමස්ත යන්ත්ර කාර්යක්ෂමතාව වැඩි දියුණු කිරීමට උපකාරී වේ.

ආරක්ෂිත ප්රොටෝකෝල සහ දෝශ නිරාකරණ පුහුණුව : මෙහෙයුම්කරුවන් සහතික කිරීම ආරක්ෂිත ප්රොටෝකෝල අනුගමනය කරන්නේ කෙසේද සහ දෝශ නිරාකරණ වල නිරවද්යතාව අනතුරු හා යන්ත්ර හානිවීමේ අවදානම අඩු කරයි.

නඩත්තු මෘදුකාංග භාවිතා කිරීම

නඩත්තු මෘදුකාංග නඩත්තු ක්රියාවලිය බොහෝ පුරුද්දක් ලෙස ක්රියා කිරීම සහ ක්රියාමාර්ග අවශ්ය විට ඇඟවීම් සැපයීම මගින් නඩත්තු ක්රියාවලිය.

වැළැක්වීමේ නඩත්තු මෘදුකාංගයේ වාසි : intelli- වීසර් ධාවන පද්ධතියේ ක්රියාකාරිත්වය, විභව ගැටළු පුරෝකථනය කිරීම, විභව ගැටළු පුරෝකථනය කිරීම සහ අසාර්ථකත්වයන්ට පෙර ඇඟවීම් සැපයීම. නඩත්තු කටයුතු කාර්යක්ෂමව සැලසුම් කිරීමට මෙය උපකාරී වේ.

සංරචකීය ජීවිත චක්රලේඛයන් ලුහුබැඳීම සහ නඩත්තු ඇඟවීම් නිකුත් කිරීම : මෘදුකාංග වලට සංරචක ජීවිතාන්තය, ධාවන පථය හරහා ගමන් කිරීම සහ නඩත්තු කිරීමේ අනතුරු ඇඟවීම්, බිඳවැටීමේ අවදානම සහතික කිරීම සහ බිඳවැටීම් අවදානම අඩු කිරීම.

ව්යුහාත්මක නඩත්තු වැඩසටහනක් සැකසීමෙන්, ක්රියාකරු පුහුණු කිරීමේ ආයෝජනය කිරීම සහ උසස් මෘදුකාංග මෙවලම් භාවිතා කිරීම, ඔබේ වෝටර්ජෙට් කැපුම් පද්ධතියේ විශ්වසනීයත්වය සහ ක්රියාකාරිත්වය සැලකිය යුතු ලෙස වැඩි දියුණු කළ හැකිය.

නිගමනය

වෝටර්ජෙට් කැපීම ප්රබල මෙවලමකි, නමුත් උපරිම කාර්ය සාධනය පවත්වා ගැනීම සඳහා ක්රියාකාරී ප්රතිකාර අවශ්ය වේ. කැපීමේ හිස, පොම්පය සහ උල්ෙල්ඛ පද්ධතිය වැනි ප්රධාන සංරචක නිතිපතා අවධානය යොමු කළ යුතුය. ව්යුහාත්මක නඩත්තු වැඩසටහනක් සැකසීම සුමට මෙහෙයුම් සහ බිඳවැටීම් අඩු යැයි සහතික කරයි.

උපකරණ ජීවිතය වැඩි කිරීම සහ පිරිවැය අඩු කිරීම සඳහා ක්රියාකාරී නඩත්තු කිරීම සහ දෝශ නිරාකරණ උපකාර. අඛණ්ඩව වැඩිදියුණු කිරීම සඳහා හොඳම භාවිතයන් සමඟ යාවත්කාලීනව සිටීම අත්යවශ්ය වේ. ක්රියාකරු පුහුණු කිරීමේ හා නවීන නඩත්තු මෙවලම් භාවිතා කිරීම සඳහා ආයෝජනය කිරීමෙන්, ඔබට කාර්යක්ෂමතාව උපරිම කර ඔබේ වෝටර්ජෙට් පද්ධතිය උපරිමයෙන් ධාවනය කර ගත හැකිය.

යොමු මූලාශ්ර

වතුර ජෙට් කටර්

චීනයේ හොඳම සීඑන්සී යන්ත්ර උපාංග