การตัด Waterjet กำลังปฏิวัติโลกการผลิตนำเสนอความแม่นยำและความเก่งกาจอย่างที่ไม่เคยมีมาก่อน แต่คุณกำลังเพิ่มศักยภาพสูงสุดหรือไม่? หากไม่มีการบำรุงรักษาที่เหมาะสมการแก้ไขปัญหาและการเพิ่มประสิทธิภาพเครื่องมือที่ทรงพลังนี้อาจมีประสิทธิภาพต่ำกว่าหรือล้มเหลว

ในโพสต์นี้คุณจะได้เรียนรู้ว่าการตัดวอเตอร์เจ็ททำงานอย่างไรทำไมการบำรุงรักษาปกติจึงเป็นสิ่งจำเป็นและขั้นตอนสำคัญเพื่อให้แน่ใจว่าเครื่องของคุณทำงานได้อย่างมีประสิทธิภาพสูงสุด เราจะสำรวจปัญหาทั่วไปเช่นการสึกหรอของหัวฉีดและปัญหาคุณภาพน้ำและแบ่งปันเคล็ดลับเพื่อเพิ่มประสิทธิภาพกระบวนการตัดของคุณเพื่อประสิทธิภาพและอายุยืน

การตัดวอเตอร์เจ็ท

ภาพรวมของเทคโนโลยีการตัดวอเตอร์เจ็ท

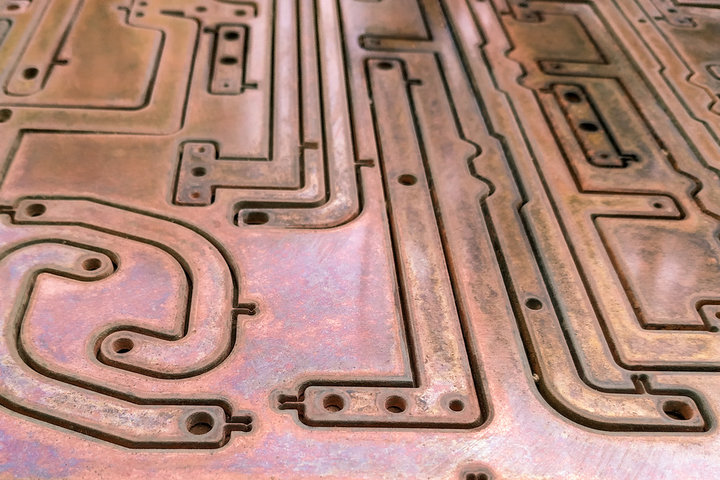

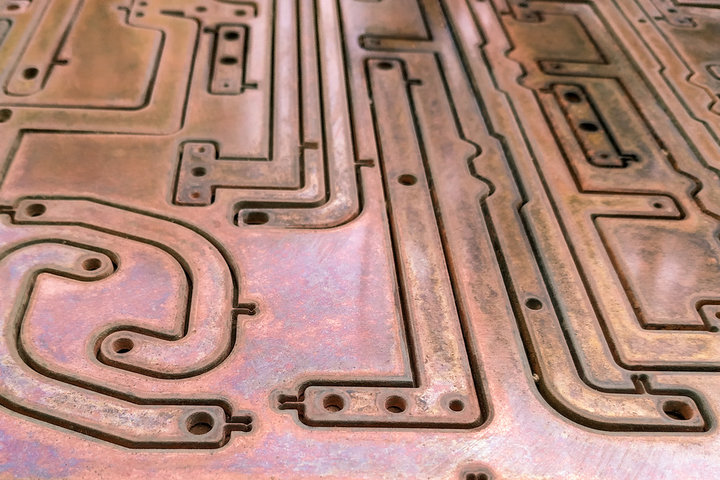

การตัด Waterjet เป็นกระบวนการผลิตที่เป็นนวัตกรรมและหลากหลายที่ใช้น้ำแรงดันสูงของน้ำซึ่งมักจะผสมกับอนุภาคที่มีการขัดเพื่อตัดผ่านวัสดุที่หลากหลายด้วยความแม่นยำที่ไม่มีใครเทียบ เทคโนโลยีนี้ได้ปฏิวัติภูมิทัศน์การผลิตซึ่งเป็นทางเลือกที่สะอาดและมีประสิทธิภาพสำหรับวิธีการตัดแบบดั้งเดิม

นี่คือภาพรวมโดยย่อของวิธีการตัด Waterjet:

น้ำจะถูกกดดันถึงระดับที่สูงมากโดยทั่วไปจะอยู่ระหว่าง 30,000 ถึง 90,000 psi

น้ำที่มีแรงดันถูกบังคับผ่านปากเล็ก ๆ สร้างลำธารเข้มข้น

อนุภาคที่มีการขัดเช่นโกเมนถูกนำเข้าสู่กระแสน้ำเพิ่มพลังการตัด

กระแสความเร็วสูงของน้ำและอนุภาคที่มีการขัดจะถูกนำไปที่วัสดุตัดผ่านมันด้วยความแม่นยำและความสะดวก

หนึ่งในข้อดีที่สำคัญของการตัดวอเตอร์เจ็ทคือความสามารถในการจัดการวัสดุที่หลากหลายรวมถึง:

ความยืดหยุ่นและความแม่นยำของการตัดวอเตอร์เจ็ททำให้เป็นเครื่องมือที่ขาดไม่ได้ในอุตสาหกรรมเช่นการบินและอวกาศยานยนต์การก่อสร้างและการผลิต

ความสำคัญของการบำรุงรักษาในการตัดวอเตอร์เจ็ท

การบำรุงรักษาเครื่องตัดวอเตอร์เจ็ทที่เหมาะสมเป็นสิ่งสำคัญในการรับรองประสิทธิภาพที่ดีที่สุดและยืดอายุการใช้งานของอุปกรณ์ การบำรุงรักษาปกติช่วยให้เครื่องทำงานได้อย่างราบรื่นลดการหยุดทำงานและป้องกันการซ่อมแซมที่มีราคาแพง

ผลกระทบของการบำรุงรักษาปกติต่อประสิทธิภาพของเครื่องจักร

การบำรุงรักษาระบบ WaterJet ของคุณจะช่วยให้สามารถทำงานได้อย่างมีประสิทธิภาพสูงสุด การดูแลรักษาเป็นประจำช่วยให้มั่นใจได้ว่า:

คุณภาพการตัดที่สอดคล้องกัน

ยืดอายุการใช้งานส่วนประกอบที่สำคัญเช่นหัวตัดและปั๊ม

ลดต้นทุนการดำเนินงานโดยหลีกเลี่ยงการซ่อมแซมบ่อยๆ

ความเสี่ยงที่อาจเกิดขึ้นจากการบำรุงรักษาที่ละเลย

ความล้มเหลวในการบำรุงรักษาเครื่องวอเตอร์เจ็ทสามารถนำไปสู่:

การสึกหรอของหัวฉีดส่งผลให้การตัดไม่ถูกต้อง

ปัญหาอาหารสัตว์ขัดทำให้เกิดการอุดตันหรือการตัดที่ไม่สม่ำเสมอ

ความเสียหายต่อปั๊มและส่วนประกอบแรงดันสูงอื่น ๆ

ส่วนประกอบสำคัญของเครื่องวอเตอร์เจ็ท

การทำความเข้าใจส่วนประกอบหลักของเครื่องวอเตอร์เจ็ทเป็นสิ่งสำคัญสำหรับการเพิ่มประสิทธิภาพและประสิทธิภาพสูงสุด แต่ละส่วนมีบทบาทเฉพาะในการรับรองความแม่นยำและความน่าเชื่อถือในระหว่างการตัด

หัวตัด

หัวตัดเป็นที่ที่เวทมนตร์เกิดขึ้น มันนำกระแสน้ำแรงดันสูงที่ทำการตัดจริง มาพร้อมกับความสามารถหลายแกนหัวตัดช่วยให้การตัดทั้งมุมและแนวตั้งทำให้มันมีความหลากหลายสำหรับโครงการที่ซับซ้อน

ปั๊มแรงดันสูง

ปั๊มแรงดันสูงเป็นหัวใจของระบบ Waterjet มันสร้างแรงดันที่รุนแรงที่จำเป็นในการตัดผ่านวัสดุ การรักษาแรงดันน้ำที่สอดคล้องกันมีความสำคัญต่อการหลีกเลี่ยงการตัดความไม่ถูกต้องหรือความล้มเหลวของระบบ

บทบาท : สร้างแรงดันน้ำที่จำเป็นโดยทั่วไปจะสูงถึง 60,000 psi

ความสำคัญของความดัน : ความดันไม่เพียงพอสามารถนำไปสู่การตัดหรือความเสียหายที่ไม่มีประสิทธิภาพต่อปั๊ม

ระบบฟีดขัด

สำหรับวัสดุที่แข็งขึ้นมีการเติมสารกัดกร่อนเช่น Garnet ลงในลำธารน้ำเพื่อเพิ่มพลังการตัด การตรวจสอบให้แน่ใจว่าการไหลของการไหลอย่างถูกต้องเป็นสิ่งจำเป็นสำหรับการรักษาความเร็วในการตัดและคุณภาพ

ห้องผสม

ห้องผสมเป็นที่ที่น้ำและสารกัดกร่อนรวมกันก่อนที่จะถึงหัวตัด การจัดแนวที่เหมาะสมและความสะอาดของห้องมีความสำคัญเพื่อให้แน่ใจว่ามีการผสมที่มีประสิทธิภาพป้องกันการอุดตันหรือความไม่สมดุลในกระแสตัด

ระบบคุณภาพน้ำ

คุณภาพน้ำส่งผลโดยตรงต่อประสิทธิภาพและอายุการใช้งานของเครื่องวอเตอร์เจ็ท น้ำคุณภาพต่ำสามารถนำไปสู่ความล้มเหลวของระบบการสึกหรอของหัวฉีดและการตัดที่ไม่สอดคล้องกัน ระบบการกรองเช่น reverse Osmosis มักใช้เพื่อรักษาความบริสุทธิ์ของน้ำและปกป้องเครื่อง

ตารางการบำรุงรักษา Waterjet

การบำรุงรักษาอย่างสม่ำเสมอเป็นสิ่งสำคัญในการรับรองประสิทธิภาพที่ดีที่สุดอายุยืนและความน่าเชื่อถือของเครื่องตัดวอเตอร์เจ็ท ตารางการบำรุงรักษาที่วางแผนไว้อย่างดีช่วยป้องกันการพังทลายลดการหยุดทำงานและรักษาคุณภาพของการตัด ในส่วนนี้เราจะร่างภารกิจสำคัญที่ควรดำเนินการในรายวันรายสัปดาห์รายเดือนรายเดือนครึ่งปีและรายปี

งานบำรุงรักษารายวัน

การตรวจสอบรูร้องไห้สำหรับการรั่วไหล : ตรวจสอบรูร้องไห้บนปั๊มแรงดันสูงสำหรับสัญญาณของการรั่วไหลของน้ำ หลุมเหล่านี้ทำหน้าที่เป็นระบบเตือนภัยล่วงหน้าสำหรับความล้มเหลวของซีลและการรั่วไหลใด ๆ ควรได้รับการแก้ไขทันทีเพื่อป้องกันความเสียหายต่อปั๊ม

ตรวจสอบระดับน้ำมันและแรงดันน้ำ : ตรวจสอบระดับน้ำมันในระบบไฮดรอลิกและตรวจสอบให้แน่ใจว่าอยู่ในช่วงที่แนะนำ นอกจากนี้ตรวจสอบความดันน้ำเพื่อให้แน่ใจว่าเป็นไปตามข้อกำหนดของผู้ผลิตเนื่องจากความดันไม่เพียงพอสามารถนำไปสู่ประสิทธิภาพการตัดที่ไม่ดีและความเสียหายต่อเครื่อง

ตรวจสอบการปิดผนึกหัวและวาล์ว : ตรวจสอบหัวปิดผนึกและวาล์วสำหรับสัญญาณของการสึกหรอความเสียหายหรือความร้อนสูงเกินไป แก้ไขปัญหาใด ๆ ทันทีเพื่อป้องกันการรั่วไหลและตรวจสอบให้แน่ใจว่าการทำงานที่เหมาะสมของระบบแรงดันสูง

งานบำรุงรักษารายสัปดาห์

การล้างตัวควบคุมตัวกรองนิวเมติก : ระบายน้ำหรือเศษซากใด ๆ จากตัวควบคุมกรองนิวเมติกเพื่อรักษาความดันอากาศที่เหมาะสมและป้องกันการปนเปื้อนของระบบ

การตรวจสอบอัตราการไหลของการขัด : ตรวจสอบอัตราการไหลของการขัดเพื่อให้แน่ใจว่าสอดคล้องกันและตรงตามคำแนะนำของผู้ผลิต การไหลที่ไม่สอดคล้องกันสามารถนำไปสู่คุณภาพการตัดที่ไม่ดีและการสึกหรอที่เพิ่มขึ้นบนหัวฉีดและท่อผสม

การตรวจสอบซีลปั๊มแรงดันสูง : ตรวจสอบซีลปั๊มแรงดันสูงสำหรับสัญญาณของการสึกหรอหรือการรั่วไหล แทนที่ซีลที่สึกหรอทันทีเพื่อป้องกันความเสียหายต่อปั๊มและรักษาความดันที่ดีที่สุด

งานบำรุงรักษารายเดือน

การทำความสะอาดที่กรองน้ำ : กำจัดและทำความสะอาดที่กรองน้ำเพื่อกำจัดเศษซากที่สะสมซึ่งอาจ จำกัด การไหลของน้ำหรือสร้างความเสียหายต่อปั๊มแรงดันสูง นี่เป็นสิ่งสำคัญอย่างยิ่งหากวัสดุตัดที่มีแนวโน้มที่จะลอยอยู่ในน้ำ

ตรวจสอบการหยุดฉุกเฉินและหัว breakaway : ทดสอบปุ่มหยุดฉุกเฉินและหัว breakaway เพื่อให้แน่ใจว่าพวกเขาทำงานได้อย่างถูกต้อง คุณสมบัติด้านความปลอดภัยเหล่านี้มีความสำคัญอย่างยิ่งต่อการป้องกันอุบัติเหตุและลดความเสียหายในกรณีที่มีการทำงานผิดปกติ

งานบำรุงรักษาครึ่งปี

การเปลี่ยนฟิลเตอร์น้ำมันดูดความชื้น : ตัวกรองน้ำมันดูดความชื้นช่วยรักษาความบริสุทธิ์ของน้ำมันไฮดรอลิกโดยการขจัดน้ำสะสมใด ๆ แทนที่ตัวกรองนี้ทุก ๆ หกเดือนหรือเร็วกว่านี้หากระบุโดยเงื่อนไขของตัวกรองหรือการใช้งานของเครื่อง

งานบำรุงรักษารายปี

แบริ่งและสไลด์จาระบี : หล่อลื่นตลับลูกปืนและสไลด์บนแกน X, Y และ Z เพื่อให้แน่ใจว่าการเคลื่อนไหวที่ราบรื่นและแม่นยำลดการสึกหรอ ปฏิบัติตามแนวทางของผู้ผลิตสำหรับประเภทและปริมาณไขมันที่จะใช้

การตรวจสอบความตึงเครียดและเงื่อนไขของสายพาน : ตรวจสอบสายพานไดรฟ์สำหรับสัญญาณของการสึกหรอความเสียหายหรือความตึงเครียดไม่เพียงพอ ปรับความตึงตามที่ต้องการและแทนที่สายพานที่สวมใส่หรือเสียหายเพื่อรักษาประสิทธิภาพที่ดีที่สุดและป้องกันการสลายที่ไม่คาดคิด

การตรวจสอบส่วนประกอบไฮดรอลิก : ตรวจสอบส่วนประกอบของระบบไฮดรอลิกรวมถึงท่ออุปกรณ์และกระบอกสูบสำหรับสัญญาณการสึกหรอความเสียหายหรือการรั่วไหล แก้ไขปัญหาใด ๆ ทันทีเพื่อป้องกันปัญหาที่ร้ายแรงมากขึ้นและตรวจสอบให้แน่ใจว่าการทำงานที่เชื่อถือได้ของเครื่องตัดวอเตอร์เจ็ท

การแก้ไขปัญหาปัญหา Waterjet ทั่วไป

เครื่องตัด Waterjet เป็นระบบที่ซับซ้อนซึ่งขึ้นอยู่กับการโต้ตอบที่แม่นยำของส่วนประกอบต่าง ๆ เพื่อให้การตัดที่แม่นยำและมีประสิทธิภาพ แม้จะมีการบำรุงรักษาอย่างสม่ำเสมอ แต่ปัญหายังคงเกิดขึ้นที่ส่งผลกระทบต่อประสิทธิภาพของเครื่องและลดคุณภาพ ในส่วนนี้เราจะสำรวจปัญหาที่พบบ่อยที่สุดที่พบในการตัดวอเตอร์เจ็ทและจัดหาวิธีแก้ปัญหาสำหรับการแก้ไขปัญหา

การสึกหรอของหัวฉีด

หัวฉีดเป็นหนึ่งในส่วนประกอบที่สำคัญที่สุดของเครื่องตัดวอเตอร์เจ็ทและอาจมีการสึกหรอเนื่องจากน้ำแรงดันสูงและวัสดุขัดที่ผ่านผ่าน เมื่อเวลาผ่านไปการสึกหรอนี้สามารถนำไปสู่การตัดที่ไม่สอดคล้องกันและลดประสิทธิภาพการตัด

สาเหตุของการสึกหรอของหัวฉีดรวมถึง:

อนุภาคที่กัดกร่อนกัดเซาะหัวฉีด

แรงดันน้ำสูงทำให้การสึกหรอเร่ง

การจัดแนวหัวฉีดที่ไม่เหมาะสม

สัญญาณของการสึกหรอของหัวฉีดรวมถึง:

ในการจัดการกับการสึกหรอของหัวฉีดการตรวจสอบอย่างสม่ำเสมอและการเปลี่ยนหัวฉีดที่สวมใส่เป็นสิ่งจำเป็น ผู้ประกอบการควรตรวจสอบให้แน่ใจว่ามีการจัดตำแหน่งหัวฉีดที่เหมาะสมและปรับอัตราการไหลของการขัดตามที่ต้องการ

ปัญหาฟีดขัด

ระบบฟีดที่มีการขัดมีหน้าที่ในการส่งมอบอนุภาคที่มีการขัดถูอย่างต่อเนื่องไปยังหัวตัด ปัญหาเกี่ยวกับระบบนี้สามารถนำไปสู่การตัดที่ไม่สอดคล้องกันและลดประสิทธิภาพการตัด

สาเหตุที่พบบ่อยของปัญหาฟีดขัดรวมถึง:

ในการแก้ไขปัญหาการฟีดที่ขัดต่อผู้ประกอบการควร:

ทำความสะอาดถังขัดและสายป้อนเป็นประจำ

ปรับอัตราการไหลของการขัดเพื่อให้แน่ใจว่ากระแสที่สอดคล้องกัน

เก็บวัสดุขัดในสภาพแวดล้อมที่แห้งและปราศจากความชื้น

การอุดตันของหัวตัด

การอุดตันของหัวตัดสามารถเกิดขึ้นได้เมื่อเศษซากหรือสารปนเปื้อนเข้าสู่กระแสน้ำหรือวัสดุขัด สิ่งนี้สามารถนำไปสู่การไหลของน้ำที่หยุดชะงักการตัดที่ไม่สม่ำเสมอและความเสียหายที่อาจเกิดขึ้นกับส่วนประกอบหัวตัด

สาเหตุของการอุดตันหัวตัด ได้แก่ :

เศษซากในน้ำประปา

การปนเปื้อนของวัสดุขัด

การกรองน้ำไม่เพียงพอ

เพื่อป้องกันและแก้ไขที่อยู่หัวอุดตันผู้ประกอบการควร:

ใช้ระบบการกรองน้ำที่แข็งแกร่ง

ทำความสะอาดหัวตัดและท่อผสมเป็นประจำ

ตรวจสอบให้แน่ใจว่าวัสดุที่มีสารกัดกร่อนนั้นสะอาดและปราศจากสารปนเปื้อน

ปัญหาคุณภาพน้ำ

คุณภาพของน้ำที่ใช้ในเครื่องตัดวอเตอร์เจ็ทสามารถส่งผลกระทบอย่างมีนัยสำคัญและอายุการใช้งานที่ยาวนานของส่วนประกอบ น้ำกระด้างที่มีแร่ธาตุที่ละลายในระดับสูงสามารถทำให้เกิดการสะสมและเร่งการสึกหรอในชิ้นส่วน

ผลกระทบของน้ำกระด้างต่อระบบ Waterjet รวมถึง:

การอุดตันของหัวฉีดและ orifices

ความเสียหายต่อซีลและวาล์วแรงดันสูง

ลดประสิทธิภาพการตัดและความแม่นยำ

เพื่อแก้ไขปัญหาคุณภาพน้ำผู้ประกอบการสามารถ:

ใช้ระบบอ่อนนุ่มเพื่อกำจัดแร่ธาตุที่ละลาย

ใช้ reverse Osmosis เพื่อชำระน้ำประปา

ติดตั้งและบำรุงรักษาระบบกรองน้ำที่แข็งแกร่ง

ความล้มเหลวของระบบไฮดรอลิก

ระบบไฮดรอลิกมีหน้าที่สร้างแรงดันสูงที่จำเป็นสำหรับการตัดวอเตอร์เจ็ท ความล้มเหลวในระบบนี้สามารถนำไปสู่การลดประสิทธิภาพการตัดและความเสียหายที่อาจเกิดขึ้นกับเครื่อง

ปัญหาระบบไฮดรอลิกทั่วไป ได้แก่ :

ในการแก้ไขปัญหาความล้มเหลวของระบบไฮดรอลิกผู้ปฏิบัติงานควร:

ปรับการตั้งค่าการควบคุมแรงดันเพื่อป้องกันการใช้งาน

ตรวจสอบอุณหภูมิของเหลวไฮดรอลิกและจัดการกับความร้อนสูงเกินไป

ตรวจสอบสายไฮดรอลิกและอุปกรณ์สำหรับการรั่วไหลเป็นประจำ

การรั่วไหลในระบบ

การรั่วไหลของน้ำในเครื่องตัดวอเตอร์เจ็ทสามารถนำไปสู่ประสิทธิภาพที่ลดลงความเสียหายส่วนประกอบและอันตรายด้านความปลอดภัยที่อาจเกิดขึ้น การระบุและจัดการกับการรั่วไหลทันทีเป็นสิ่งจำเป็นสำหรับการรักษาประสิทธิภาพและอายุการใช้งานของเครื่อง

แหล่งที่มาของการรั่วไหลทั่วไป ได้แก่ :

ซีลแรงดันสูงที่สวมใส่หรือเสียหาย

อุปกรณ์และการเชื่อมต่อที่หลวมหรือผิดพลาด

ความเสียหายต่อสายน้ำหรือท่อ

เพื่อแก้ไขปัญหาการรั่วไหลผู้ประกอบการควร:

ตรวจสอบเครื่องจักรเพื่อหาสัญญาณการสะสมน้ำเป็นประจำ

แทนที่แมวน้ำและอุปกรณ์ที่ชำรุด

กระชับการเชื่อมต่อและซ่อมแซมสายน้ำที่เสียหาย

ปัญหาไฟฟ้า

ปัญหาไฟฟ้าในเครื่องตัดวอเตอร์เจ็ทอาจทำให้เกิดพฤติกรรมที่ไม่แน่นอนการสูญเสียการควบคุมและอันตรายด้านความปลอดภัยที่อาจเกิดขึ้น ปัญหาเหล่านี้อาจมีตั้งแต่ปัญหาการเดินสายอย่างง่ายไปจนถึงความล้มเหลวของระบบควบคุมที่ซับซ้อนยิ่งขึ้น

ปัญหาไฟฟ้าทั่วไป ได้แก่ :

การเชื่อมต่อสายไฟหลวมหรือเสียหาย

เซ็นเซอร์หรือสวิตช์ทำงานผิดปกติ

ความล้มเหลวของระบบควบคุม CNC

เพื่อแก้ไขปัญหาไฟฟ้าผู้ประกอบการควร:

ตรวจสอบการเดินสายและการเชื่อมต่อเป็นประจำสำหรับสัญญาณของการสึกหรอหรือความเสียหาย

ทดสอบเซ็นเซอร์และสวิตช์เพื่อให้แน่ใจว่าการทำงานที่เหมาะสม

ปรึกษากับช่างเทคนิคที่ผ่านการฝึกอบรมสำหรับปัญหาระบบควบคุมที่ซับซ้อน

การปรับประสิทธิภาพการตัดวอเตอร์เจ็ทให้เหมาะสม

เพื่อเพิ่มประสิทธิภาพความแม่นยำและคุณภาพของการตัดวอเตอร์เจ็ทเป็นสิ่งสำคัญในการเพิ่มประสิทธิภาพด้านต่าง ๆ ของกระบวนการตัดเฉือน ในส่วนนี้เราจะสำรวจปัจจัยสำคัญที่นำไปสู่ประสิทธิภาพการตัดวอเตอร์เจ็ทที่ดีที่สุดและให้กลยุทธ์สำหรับการปรับแต่งองค์ประกอบเหล่านี้เพื่อให้ได้ผลลัพธ์ที่ดีที่สุด

การตัดพารามิเตอร์

พารามิเตอร์การตัดเช่นความเร็วในการตัดและระยะทางที่ขัดแย้งมีบทบาทสำคัญในการกำหนดคุณภาพและประสิทธิภาพของการตัดวอเตอร์เจ็ท การปรับพารามิเตอร์เหล่านี้ให้เหมาะกับวัสดุที่เฉพาะเจาะจงและผลลัพธ์ที่ต้องการเป็นสิ่งจำเป็นสำหรับการบรรลุผลลัพธ์ที่ดีที่สุด

การปรับความเร็วในการตัดสำหรับวัสดุที่แตกต่างกัน ความเร็วในการตัดที่เหมาะสมจะแตกต่างกันไปขึ้นอยู่กับวัสดุที่ถูกตัดความหนาและคุณภาพการตัดที่ต้องการ วัสดุที่ยากขึ้นเช่นโลหะมักจะต้องใช้ความเร็วในการตัดช้าลงเพื่อให้แน่ใจว่ามีความแม่นยำและลดการสึกหรอบนหัวฉีด วัสดุที่นุ่มกว่าเช่นพลาสติกหรือโฟมมักจะถูกตัดด้วยความเร็วที่สูงขึ้นโดยไม่ต้องเสียสละคุณภาพ

เพื่อกำหนดความเร็วในการตัดที่ดีที่สุดสำหรับวัสดุที่กำหนดผู้ประกอบการควร:

ปรึกษาแนวทางของผู้ผลิตสำหรับความเร็วในการตัดที่แนะนำ

ทำการทดสอบการตัดวัสดุที่สนใจเพื่อประเมินคุณภาพและปรับความเร็วตามนั้น

ตรวจสอบกระบวนการตัดและทำการปรับเปลี่ยนตามต้องการ

ระยะห่างจากการปรับแต่งอย่างละเอียดเพื่อความแม่นยำ ระยะทางที่โดดเด่นซึ่งเป็นช่องว่างระหว่างหัวฉีดและวัสดุที่ถูกตัดยังมีบทบาทสำคัญในคุณภาพการตัด ระยะทางที่มีขนาดเล็กลงโดยทั่วไปส่งผลให้ kerf แคบและการตัดที่แม่นยำยิ่งขึ้นในขณะที่ระยะทางที่ใหญ่กว่าสามารถนำไปสู่ kerf ที่กว้างขึ้นและขอบที่ไม่สม่ำเสมอ

เพื่อเพิ่มประสิทธิภาพระยะห่างจากความขัดแย้งผู้ประกอบการควร:

เริ่มต้นด้วยระยะห่างจากผู้ผลิตที่แนะนำสำหรับวัสดุที่ถูกตัด

ทำการปรับเปลี่ยนระยะทางเล็กน้อยและประเมินผลกระทบต่อคุณภาพการตัด

ค้นหาความสมดุลระหว่างความแม่นยำและการสึกหรอของหัวฉีดเนื่องจากระยะทางที่มีขนาดเล็กลงสามารถนำไปสู่การสึกหรอที่เพิ่มขึ้นบนปลายหัวฉีด

การจัดการขัด

คุณภาพและสภาพของวัสดุขัดที่ใช้ในการตัดวอเตอร์เจ็ทสามารถส่งผลกระทบอย่างมีนัยสำคัญต่อประสิทธิภาพการตัดและอายุการใช้งานที่ยาวนานของส่วนประกอบของเครื่อง การจัดการการกัดกร่อนที่เหมาะสมเป็นสิ่งสำคัญสำหรับการรักษาประสิทธิภาพการตัดที่ดีที่สุดและลดการสึกหรอบนหัวฉีดและส่วนอื่น ๆ

การใช้สารกัดกร่อนคุณภาพสูง คุณภาพสูงเช่น Garnet เป็นสิ่งจำเป็นสำหรับการบรรลุการตัดที่สะอาดแม่นยำและยืดอายุของหัวฉีดและส่วนประกอบอื่น ๆ สารกัดกร่อนคุณภาพต่ำอาจมีสิ่งสกปรกที่สามารถอุดตันหัวฉีดนำไปสู่การตัดที่ไม่สอดคล้องกันและการสึกหรอที่เพิ่มขึ้น

เมื่อเลือกสารกัดกร่อนผู้ประกอบการควร:

เลือกสารกัดกร่อนที่ออกแบบมาโดยเฉพาะสำหรับการตัดวอเตอร์เจ็ท

เลือกอนุภาคขนาดที่มีคุณภาพสูงอย่างสม่ำเสมอ

พิจารณาความแข็งและความทนทานของวัสดุขัด

การสร้างความมั่นใจในความชื้นและสารปนเปื้อนที่แห้ง และปนเปื้อนในวัสดุที่มีการขัดสามารถนำไปสู่การอุดตันการอุดตันและการไหลของการขัดที่ไม่สอดคล้องกัน ซึ่งอาจส่งผลให้การตัดที่ไม่สม่ำเสมอลดประสิทธิภาพการตัดและความเสียหายที่อาจเกิดขึ้นกับส่วนประกอบของเครื่อง

เพื่อรักษาสารกัดกร่อนที่แห้งและปนเปื้อนผู้ประกอบการควร:

เก็บสารกัดกร่อนในสภาพแวดล้อมที่แห้งและปราศจากความชื้น

ใช้ภาชนะบรรจุแบบสุญญากาศเพื่อป้องกันความชื้นและสารปนเปื้อนจากการเข้าหาการขัด

ตรวจสอบวัสดุที่มีการขัดเป็นประจำสำหรับสัญญาณของความชื้นหรือการปนเปื้อน

กฎระเบียบของแรงดันน้ำ

แรงดันน้ำที่สอดคล้องและเหมาะสมเป็นสิ่งจำเป็นสำหรับการบรรลุการตัดที่แม่นยำและมีประสิทธิภาพด้วยเครื่องวอเตอร์เจ็ท ความผันผวนของแรงดันน้ำสามารถนำไปสู่คุณภาพการตัดที่ไม่สอดคล้องกันในขณะที่ความดันไม่เพียงพอสามารถลดความเร็วในการตัดและประสิทธิภาพ

การรักษาแรงดันน้ำที่สอดคล้องกัน เพื่อให้แน่ใจว่าประสิทธิภาพการตัดที่ดีที่สุดเป็นสิ่งสำคัญในการรักษาแรงดันน้ำที่สอดคล้องกันตลอดกระบวนการตัด สิ่งนี้เกี่ยวข้องกับการตรวจสอบมาตรวัดความดันเป็นประจำและทำการปรับเปลี่ยนตามที่จำเป็นเพื่อรักษาความดันภายในช่วงที่แนะนำของผู้ผลิต

ผู้ประกอบการควร:

ตรวจสอบปั๊มแรงดันสูงและวาล์วสำหรับการรั่วไหลหรือสัญญาณของการสึกหรอ

ตรวจสอบให้แน่ใจว่าการกรองน้ำและระบบบำบัดทำงานอย่างถูกต้อง

ตรวจสอบอุณหภูมิของน้ำเพื่อป้องกันความร้อนสูงเกินไปซึ่งอาจส่งผลกระทบต่อความเสถียรของแรงดัน

ผลกระทบของแรงดันน้ำต่อการตัด แรงดันน้ำที่แม่นยำส่งผลโดยตรงต่อความแม่นยำในการตัดและความสามารถในการทำความสะอาดขอบที่สะอาดและราบรื่น แรงดันน้ำที่สูงขึ้นโดยทั่วไปจะส่งผลให้ kerf แคบและการตัดที่แม่นยำยิ่งขึ้นในขณะที่ความดันที่ต่ำกว่าสามารถนำไปสู่การตัดที่กว้างขึ้นและแม่นยำน้อยลง

เพื่อเพิ่มประสิทธิภาพการตัดความแม่นยำผู้ประกอบการควร:

ปรับแรงดันน้ำให้เหมาะกับวัสดุที่ถูกตัดและคุณภาพการตัดที่ต้องการ

ทำการทดสอบการทดสอบเพื่อประเมินผลกระทบของการเปลี่ยนแปลงความดันต่อความแม่นยำ

บำรุงรักษาและปรับเทียบปั๊มแรงดันสูงเป็นประจำเพื่อให้แน่ใจว่าแรงดันที่สอดคล้องกัน

การจัดการวัสดุและการวางตำแหน่ง

การจัดการวัสดุและการวางตำแหน่งที่เหมาะสมเป็นสิ่งจำเป็นสำหรับการบรรลุการตัดที่แม่นยำและมีเสถียรภาพและลดของเสียให้น้อยที่สุด การยึดวัสดุอย่างแน่นหนาไปยังตารางการตัดและการใช้อุปกรณ์จับยึดหรือติดตั้งสามารถช่วยให้แน่ใจว่าการตัดที่สอดคล้องและแม่นยำ

การรักษาความปลอดภัยวัสดุอย่างเหมาะสมสำหรับการตัดที่มั่นคง เพื่อให้ได้การตัดที่มั่นคงและแม่นยำวัสดุที่ถูกตัดจะต้องยึดไว้อย่างแน่นหนากับตารางการตัด สิ่งนี้จะช่วยป้องกันไม่ให้วัสดุเปลี่ยนหรือสั่นระหว่างกระบวนการตัดซึ่งอาจนำไปสู่การตัดที่ไม่สม่ำเสมอหรือบิดเบี้ยว

ผู้ประกอบการควร:

ใช้ที่หนีบที่เหมาะสมน้ำหนักหรือระบบสูญญากาศเพื่อเก็บวัสดุไว้ในสถานที่

ตรวจสอบให้แน่ใจว่าวัสดุแบนและระดับบนโต๊ะตัด

ตรวจสอบความปลอดภัยของวัสดุเป็นระยะในระหว่างกระบวนการตัด

การใช้อุปกรณ์จับยึดและการติดตั้งเพื่อปรับปรุงจิ๊ กและอุปกรณ์ติดตั้งที่แม่นยำเป็นเครื่องมือที่ใช้ในการเก็บและจัดวางวัสดุอย่างสม่ำเสมอและแม่นยำสำหรับการตัดซ้ำ พวกเขามีประโยชน์อย่างยิ่งเมื่อตัดรูปร่างที่ซับซ้อนหรือผลิตชิ้นส่วนที่เหมือนกันหลายชิ้น

ประโยชน์ของการใช้อุปกรณ์จับยึดและการแข่งขันรวมถึง:

ปรับปรุงความแม่นยำในการตัดและการทำซ้ำ

ลดเวลาการตั้งค่าสำหรับการตัดซ้ำ

ขยะวัสดุลดลงเนื่องจากการวางตำแหน่งที่สอดคล้องกัน

โปรแกรมการบำรุงรักษาเชิงป้องกัน

โปรแกรมการบำรุงรักษาเชิงป้องกันที่มีโครงสร้างที่ดีเป็นสิ่งจำเป็นสำหรับการรักษาเครื่องตัดวอเตอร์เจ็ทของคุณให้อยู่ในสภาพสูงสุด ช่วยลดการหยุดทำงานที่ไม่คาดคิดขยายอายุการใช้งานอุปกรณ์และทำให้มั่นใจได้ว่าประสิทธิภาพที่สอดคล้องกัน

การตั้งค่าโปรแกรมการบำรุงรักษาเชิงป้องกัน

การสร้างโปรแกรมการบำรุงรักษาเชิงป้องกันทำให้มั่นใจได้ว่างานบำรุงรักษาจะดำเนินการเป็นประจำและตรงเวลาป้องกันการพังทลายที่มีราคาแพง

ความสำคัญของตารางการบำรุงรักษาที่มีโครงสร้าง : ตารางการบำรุงรักษาติดตามงานปกติเช่นการตรวจสอบหัวฉีดปั๊มและตัวกรอง ช่วยในการวางแผนการหยุดทำงานสำหรับการบำรุงรักษาโดยไม่ส่งผลกระทบต่อตารางการผลิต

การตรวจสอบประสิทธิภาพของเครื่องและการสึกหรอของส่วนประกอบ : ตรวจสอบส่วนประกอบที่สำคัญอย่างสม่ำเสมอเช่นหัวตัดระบบฟีดขัดและตัวกรองน้ำสำหรับสัญญาณของการสึกหรอ การตรวจหาปัญหาก่อนกำหนดสามารถป้องกันความล้มเหลวที่สำคัญและยืดอายุการใช้งานของเครื่อง

ผู้ประกอบการฝึกอบรม

การฝึกอบรมผู้ประกอบการที่เหมาะสมเป็นองค์ประกอบที่สำคัญของโปรแกรมการบำรุงรักษาเชิงป้องกันใด ๆ พนักงานที่ผ่านการฝึกอบรมมาอย่างดีสามารถระบุปัญหาที่อาจเกิดขึ้นก่อนที่พวกเขาจะเพิ่มขึ้น

ให้การฝึกอบรมที่ครอบคลุมสำหรับผู้ประกอบการ : ผู้ประกอบการควรได้รับการฝึกอบรมอย่างละเอียดเกี่ยวกับวิธีการตรวจสอบตามปกติและงานบำรุงรักษา สิ่งนี้จะช่วยลดข้อผิดพลาดและปรับปรุงประสิทธิภาพของเครื่องโดยรวม

โปรโตคอลความปลอดภัยและการฝึกอบรมการแก้ไขปัญหา : การทำให้มั่นใจว่าผู้ปฏิบัติงานทราบวิธีการปฏิบัติตามโปรโตคอลความปลอดภัยและการแก้ไขปัญหาที่พบบ่อยช่วยลดความเสี่ยงของอุบัติเหตุและความเสียหายของเครื่องจักร

ใช้ซอฟต์แวร์การบำรุงรักษา

ซอฟต์แวร์การบำรุงรักษาปรับปรุงกระบวนการบำรุงรักษาโดยอัตโนมัติงานประจำจำนวนมากและให้การแจ้งเตือนเมื่อจำเป็นต้องดำเนินการ

ประโยชน์ของซอฟต์แวร์การบำรุงรักษาเชิงป้องกัน : เครื่องมือเช่นประสิทธิภาพของระบบติดตาม Intelli-Visor ทำนายปัญหาที่อาจเกิดขึ้นและให้การแจ้งเตือนก่อนที่จะเกิดความล้มเหลว สิ่งนี้ช่วยในการวางแผนกิจกรรมการบำรุงรักษาได้อย่างมีประสิทธิภาพ

การติดตามชีวิตขององค์ประกอบและการแจ้งเตือนการบำรุงรักษา : ซอฟต์แวร์สามารถตรวจสอบชีวิตส่วนประกอบรูปแบบการสึกหรอของแทร็กและการแจ้งเตือนการบำรุงรักษาออกเพื่อให้มั่นใจว่าการเปลี่ยนชิ้นส่วนที่เหมาะสมและลดความเสี่ยงของการพังทลาย

ด้วยการตั้งค่าโปรแกรมการบำรุงรักษาที่มีโครงสร้างการลงทุนในการฝึกอบรมผู้ประกอบการและการใช้เครื่องมือซอฟต์แวร์ขั้นสูงคุณสามารถปรับปรุงความน่าเชื่อถือและประสิทธิภาพของระบบการตัด WaterJet ของคุณได้อย่างมีนัยสำคัญ

บทสรุป

การตัด Waterjet เป็นเครื่องมือที่ทรงพลัง แต่การรักษาประสิทธิภาพสูงสุดต้องได้รับการดูแลเชิงรุก ส่วนประกอบที่สำคัญเช่นหัวตัดปั๊มและระบบขัดต้องได้รับความสนใจเป็นประจำ การตั้งค่าโปรแกรมการบำรุงรักษาที่มีโครงสร้างช่วยให้มั่นใจได้ว่าการดำเนินงานที่ราบรื่นและการพังทลายน้อยลง

การบำรุงรักษาและการแก้ไขปัญหาเชิงรุกช่วยยืดอายุการใช้งานอุปกรณ์และลดค่าใช้จ่าย การติดตามการปฏิบัติที่ดีที่สุดเป็นสิ่งสำคัญสำหรับการปรับปรุงอย่างต่อเนื่อง ด้วยการลงทุนในการฝึกอบรมผู้ประกอบการและการใช้เครื่องมือบำรุงรักษาที่ทันสมัยคุณสามารถเพิ่มประสิทธิภาพสูงสุดและทำให้ระบบ WaterJet ของคุณทำงานได้ดีที่สุด

แหล่งอ้างอิง

เครื่องตัดน้ำ

บริการเครื่องจักรกล CNC ที่ดีที่สุดในประเทศจีน