A Waterjet vágása forradalmasítja a gyártási világot, olyan pontosságot és sokoldalúságot kínálva, mint még soha. De maximalizálja annak lehetőségeit? Megfelelő karbantartás, hibaelhárítás és optimalizálás nélkül ez a hatékony eszköz alulteljesítheti vagy akár meghibásodhat.

Ebben a bejegyzésben megtudhatja, hogyan működik a WaterJet Cutting, miért nélkülözhetetlen a rendszeres karbantartás, és a legfontosabb lépések annak biztosítása érdekében, hogy a gép működjön a csúcsteljesítménynél. Megvizsgáljuk a gyakori kérdéseket, például a fúvóka kopását és a vízminőségi problémákat, és megosztjuk a tippeket a hatékonyság és a hosszú élettartam érdekében.

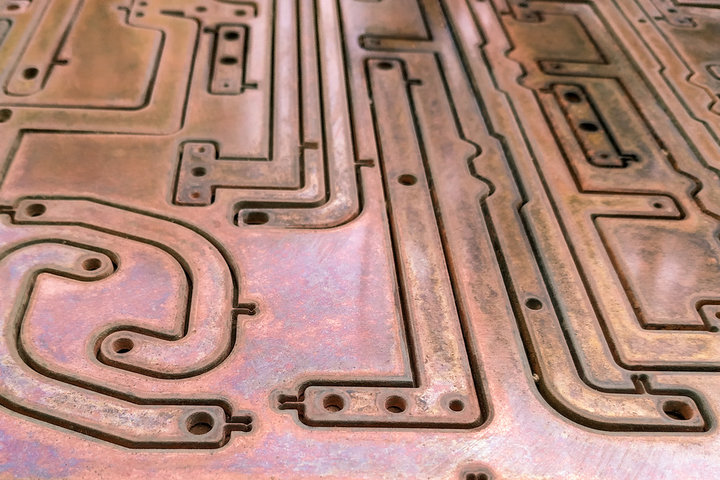

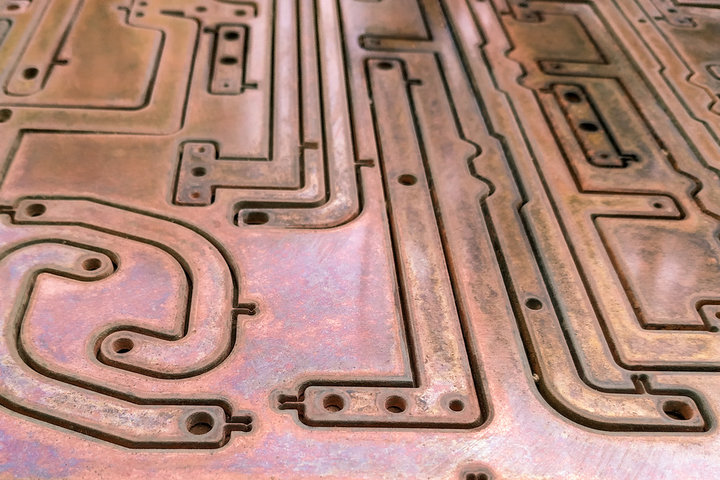

Vízsugaras vágás

A Waterjet Cutting Technology áttekintése

A Waterjet Cutting innovatív és sokoldalú gyártási folyamat, amely nagynyomású vízáramot használ, gyakran csiszoló részecskékkel keverve, hogy párhuzamos pontosságú anyagok széles skáláját vágja át. Ez a technológia forradalmasította a gyártási tájat, tiszta és hatékony alternatívát kínálva a hagyományos vágási módszerekhez.

Íme egy rövid áttekintés arról, hogy a Waterjet Cutting hogyan működik:

A vizet rendkívül magas szintre nyomják, jellemzően 30 000 és 90 000 psi között.

A nyomás alatt álló vizet egy kis nyíláson keresztül kényszerítik, és koncentrált patakot hoznak létre.

A csiszoló részecskéket, például a gránátot, bevezetik a vízáramba, növelve annak vágóerejét.

A nagy sebességű víz- és csiszoló részecskék az anyagra irányulnak, pontossággal és könnyedén vágva rajta.

A Waterjet vágás egyik legfontosabb előnye az, hogy képes kezelni a sokféle anyagot, beleértve:

A vízsugaras vágás rugalmassága és pontossága nélkülözhetetlen eszközévé teszi az olyan iparágakban, mint az űrben, az autóiparban, az építésben és a gyártásban.

A karbantartás fontossága a vízsugaras vágásban

A vízsugaras vágógépek megfelelő karbantartása elengedhetetlen az optimális teljesítmény biztosítása és a berendezések élettartama meghosszabbítása érdekében. A rendszeres karbantartás fenntartja a gép zökkenőmentes működését, csökkenti a leállási időt és megakadályozza a költséges javításokat.

A rendszeres karbantartás hatása a gép teljesítményére

A vízsugaras rendszer fenntartása elősegíti a csúcs hatékonyságának működését. A rendszeres karbantartás biztosítja:

Konzisztens vágási minőség

A kritikus alkatrészek meghosszabbított élettartama, például a vágófej és a szivattyú

Csökkente a működési költségeket a gyakori javítások elkerülésével

A karbantartás elhanyagolásának lehetséges kockázata

A vízsugaras gép karbantartásának elmulasztása a következőkhöz vezethet:

Fúvóka kopása, pontatlan vágásokhoz vezetve

Csiszoló takarmány -problémák, eltömődést vagy egyenetlen vágásokat okozva

A szivattyú és más nagynyomású alkatrészek károsodása

A vízsugaras gép kulcsfontosságú elemei

A Waterjet gép fő alkotóelemeinek megértése kritikus fontosságú a teljesítmény és a hatékonyság maximalizálása érdekében. Mindegyik rész konkrét szerepet játszik a pontosság és a megbízhatóság biztosítása során a műveletek során.

Vágófej

A vágófej az, ahol a mágia történik. Irányítja a tényleges vágást elvégző nagynyomású vízáramot. A többtengelyes képességekkel felszerelt vágófej lehetővé teszi mind a szögletes, mind a függőleges vágásokat, így sokoldalúvá teszi az összetett projektekhez.

FUNKCIÓ : A nagynyomású vízáramot az anyagok pontosan vágására irányítja.

Többtengelyes képesség : lehetővé teszi mind a függőleges, mind a szögletes vágásokat a bonyolult mintákhoz.

Nagynyomású szivattyú

A nagynyomású szivattyú a vízsugaras rendszer szíve. Ez generálja az anyagok átvágásához szükséges szélsőséges nyomást. A következetes víznyomás fenntartása elengedhetetlen a pontatlanságok vagy a rendszer meghibásodásainak csökkentése érdekében.

Szerep : előállítja a szükséges víznyomást, általában legfeljebb 60 000 psi -ig.

A nyomás fontossága : A nem megfelelő nyomás nem hatékony vágáshoz vagy a szivattyú károsodásához vezethet.

Csiszoló adagoló rendszer

A nehezebb anyagokhoz olyan csiszolóanyagokat, mint a gránát, a vízáramhoz adnak, hogy javítsák a vágási teljesítményt. A csiszolóanyagok megfelelő áramlásának biztosítása elengedhetetlen a csökkentési sebesség és a minőség fenntartásához.

Csiszolóanyagok használata : A csiszoló anyagok, mint például a gránát, segítenek átvágni a keményebb anyagokat, például a fémeket és a kerámiákat.

Az áramlás biztosítása : A csiszolóanyagok következetes áramlása elengedhetetlen a tiszta és pontos vágásokhoz.

Keverőkamra

A keverőkamarban a víz és a csiszolóanyagok kombinálódnak, mielőtt elérik a vágófejet. A kamra megfelelő igazítása és tisztasága elengedhetetlen a hatékony keverés, az eltömődés vagy az egyensúlyhiány megelőzéséhez a vágóáramban.

Szerep : A nagynyomású vizet és a csiszolóanyagokat kombinálja a vágási szilárdság növelése érdekében.

Karbantartás : A kamra tiszta és igazításának megőrzése megakadályozza a korai kopást és biztosítja a zökkenőmentes működést.

Vízminőségi rendszer

A vízminőség közvetlenül befolyásolja a vízsugaras gép teljesítményét és élettartamát. A rossz minőségű víz rendszerhibákhoz, fúvóka kopásához és következetlen vágásokhoz vezethet. A szűrőrendszereket, például a fordított ozmózist, gyakran alkalmazzák a víz tisztaságának fenntartására és a gép védelmére.

A teljesítményre gyakorolt hatás : A kemény vagy szennyezett víz károsíthatja a kritikus alkatrészeket és csökkentheti a vágási hatékonyságot.

Vízszűrés : Az olyan rendszerek, mint a fordított ozmózis, biztosítják, hogy a vízminőség megfeleljen a gép specifikációinak.

Vízsugaras karbantartási ütemterv

A rendszeres karbantartás elengedhetetlen a vízsugaras vágógép optimális teljesítményének, hosszú élettartamának és megbízhatóságának biztosításához. A jól megtervezett karbantartási ütemterv megakadályozza a bontást, minimalizálja az állásidőt és fenntartja a vágások minőségét. Ebben a szakaszban felvázoljuk azokat az alapvető feladatokat, amelyeket napi, heti, havi, félévente és évente kell elvégezni.

Napi karbantartási feladatok

A síró lyukak szivárgása ellenőrzése : Ellenőrizze a nagynyomású szivattyú sír lyukait a vízszivárgás jeleit. Ezek a lyukak korai figyelmeztető rendszerként működnek a tömítés meghibásodásához, és minden szivárgást haladéktalanul meg kell vizsgálni a szivattyú károsodásának megakadályozása érdekében.

Az olajszint és a víznyomás ellenőrzése : Ellenőrizze a hidraulikus rendszer olajszintjét, és ellenőrizze, hogy azok az ajánlott tartományon belül vannak -e. Ezenkívül figyelje a víznyomást, hogy megbizonyosodjon arról, hogy megfelel -e a gyártó előírásainak, mivel a nem megfelelő nyomás a gép rossz vágási teljesítményéhez és károsodásához vezethet.

A zárófej és a szelepek megfigyelése : Vizsgálja meg a tömítőfejet és a szelepeket a kopás, a sérülés vagy a túlmelegedés jelein. A szivárgások elkerülése és a nagynyomású rendszer megfelelő működésének biztosítása érdekében azonnal kezelje az esetleges problémákat.

Heti karbantartási feladatok

A pneumatikus szűrőszabályozó megtisztítása : Vigye le a felhalmozódott vizet vagy törmeléket a pneumatikus szűrőszabályozóból a megfelelő légnyomás fenntartása és a rendszer szennyeződésének megakadályozása érdekében.

A csiszoló áramlási sebesség ellenőrzése : Ellenőrizze a csiszolóáramlási sebességet, hogy ellenőrizze, hogy következetes -e, és megfelel -e a gyártó ajánlásainak. Az inkonzisztens áramlás rossz vágáshoz és fokozott kopáshoz vezethet a fúvókán és a keverőcsőn.

A nagynyomású szivattyú tömítések ellenőrzése : Ellenőrizze a nagynyomású szivattyú-tömítéseket a kopás vagy a szivárgás jeleit. Azonnal cserélje ki a kopott tömítéseket, hogy elkerülje a szivattyú károsodását és fenntartja az optimális nyomást.

Havi karbantartási feladatok

Tisztító vízszűrők : Távolítsa el és tisztítsa meg a vízszűrőket az összes olyan felhalmozódott törmelék eltávolítása érdekében, amelyek korlátozhatják a vízáramot vagy károsíthatják a nagynyomású szivattyút. Ez különösen akkor fontos, ha a vízben hajlamos anyagok vágása.

A vészmegállások és a kitörő fej ellenőrzése : Vizsgálja meg a vészmegállási gombokat és a kitörő fejet, hogy megfelelően működjön. Ezek a biztonsági jellemzők kritikusak a balesetek megelőzésében és a károk minimalizálása érdekében hibás működése esetén.

Féléves karbantartási feladatok

A nedvesség abszorpciós olajszűrő cseréje : A nedvesség abszorpciós olajszűrője elősegíti a hidraulikus olaj tisztaságának fenntartását azáltal, hogy eltávolítja a felhalmozódott vizet. Cserélje ki ezt a szűrőt hathavonta, vagy hamarabb, ha a szűrő állapota vagy a gép használata jelzi.

Éves karbantartási feladatok

Zsíros csapágyak és csúszdák : Kenje meg a csapágyakat és a csúszdákat az X, Y és Z tengelyeken a sima, pontos mozgás és a kopás minimalizálása érdekében. Kövesse a gyártó útmutatásait a használni kívánt zsír típusáról és mennyiségéről.

Ellenőrizze az öv feszültségét és állapotát : Ellenőrizze a meghajtó öveket a kopás, sérülés vagy elégtelen feszültség jeleit. Állítsa be a feszültséget szükség szerint, és cserélje ki a kopott vagy sérült öveket az optimális teljesítmény fenntartása érdekében, és megakadályozza a váratlan bontást.

Hidraulikus alkatrészek ellenőrzése : Vizsgálja meg a hidraulikus rendszer alkatrészeit, beleértve a tömlőket, a szerelvényeket és a hengereket, a kopás, sérülés vagy szivárgás jeleit. A komolyabb problémák megelőzése és a Waterjet vágógép megbízható működésének biztosítása érdekében azonnal kezelje az esetleges problémákat.

A közös vízsugaras problémák hibaelhárítása

A Waterjet vágógépek olyan összetett rendszerek, amelyek a különféle alkatrészek pontos kölcsönhatására támaszkodnak a pontos, hatékony vágások elérése érdekében. A rendszeres karbantartás ellenére olyan kérdések merülhetnek fel, amelyek befolyásolják a gép teljesítményét és csökkentik a minőséget. Ebben a szakaszban megvizsgáljuk a Waterjet vágás során felmerült leggyakoribb problémákat, és megoldásokat kínálunk azok hibaelhárítására.

Fúvóka kopás

A fúvóka a vízsugaras vágógép egyik legkritikusabb alkotóeleme, és a nagynyomású víz és a csiszoló anyag miatt elhasználódnak. Az idő múlásával ez a kopás következetes vágásokhoz és csökkentett hatékonysághoz vezethet.

A fúvóka kopásának okai a következők:

A fúvóka nyílását rontó csiszoló részecskék

Magas víznyomás, ami gyorsított kopást okoz

A fúvóka nem megfelelő igazítása

A fúvóka kopásának jelei a következők:

Következetlen vagy egyenetlen vágások

Csökkentett vágási sebesség

A csiszoló anyag fokozott fogyasztása

A fúvóka kopásának kezelése érdekében elengedhetetlen a kopott fúvókák rendszeres ellenőrzése és cseréje. Az üzemeltetőknek biztosítaniuk kell a fúvóka megfelelő igazítását és szükség szerint beállítaniuk a csiszoló áramlási sebességet.

Csiszoló takarmányproblémák

A csiszolóanyag -rendszer felelős a csiszoló részecskék folyamatos áramlásának a vágófejhez történő szállításáért. Ennek a rendszernek a problémái következetlen csökkentésekhez és csökkentési hatékonysághoz vezethetnek.

A koptató takarmányproblémák gyakori okai a következők:

A csiszolócsatornák problémáinak hibaelhárításához az operátoroknak:

Rendszeresen tisztítsa meg a csiszoló garatot és a takarmányvezetékeket

Állítsa be a csiszoló áramlási sebességet a következetes áramlás biztosítása érdekében

Tárolja a csiszoló anyagot száraz, nedvességmentes környezetben

A vágófej eltömődése

A vágófej eltömődése akkor fordulhat elő, amikor a törmelék vagy a szennyező anyagok belépnek a vízáramba vagy a csiszoló anyagba. Ez megszakadt vízáramláshoz, egyenetlen vágásokhoz és a vágófej -alkatrészek esetleges károsodásához vezethet.

A fej eltömődésének vágásának okai a következők:

A fej eltömődésének vágásának megakadályozása és címzése érdekében az operátoroknak:

Végezzen el egy robusztus vízszűrő rendszert

Rendszeresen tisztítsa meg a vágófejet és a keverőcsövet

Gondoskodjon arról, hogy a csiszoló anyag tiszta és szennyező anyagoktól mentes legyen

Vízminőségi kérdések

A vízsugaras vágógépben használt víz minősége jelentősen befolyásolhatja annak teljesítményét és alkatrészeinek hosszú élettartamát. A magas szintű oldott ásványi anyagokat tartalmazó kemény víz méretarányos felhalmozódást okozhat és felgyorsíthatja az alkatrészek kopását.

A kemény víz hatása a vízsugaras rendszerekre:

A fúvókák és nyílások eltömődése

A nagynyomású tömítések és szelepek károsodása

Csökkentési hatékonyság és pontosság csökkentése

A vízminőséggel kapcsolatos problémák kezelése érdekében az operátorok:

Végezzen el egy vízlágyító rendszert az oldott ásványok eltávolításához

Használjon fordított ozmózist a vízellátás megtisztításához

Telepítse és karbantartja a robusztus vízszűrő rendszert

Hidraulikus rendszer meghibásodása

A hidraulikus rendszer felelős a vízsugaras vágáshoz szükséges magas nyomás előállításáért. Ebben a rendszerben a hibák csökkenthetik a vágási teljesítményt és a gép lehetséges károsodását.

A gyakori hidraulikus rendszer problémái a következők:

A hidraulikus dugattyú túlzottan felrobbantása

A hidraulikus folyadék hőmérsékletének növekedése

Szivárog a hidraulikus vonalakban vagy szerelvényekben

A hidraulikus rendszer meghibásodásainak hibaelhárításához az operátoroknak:

Állítsa be a nyomásszabályozási beállításokat a túlzott felroham elkerülése érdekében

Figyelje a hidraulikus folyadék hőmérsékletét és címezze a túlmelegedést

Rendszeresen ellenőrizze a hidraulikus vonalakat és a szerelvényeket a szivárgáshoz

Szivárog a rendszerben

A vízszivárgás a vízsugaras vágógépben csökkent teljesítményt, alkatrészkárosodást és potenciális biztonsági veszélyeket okozhat. A szivárgások azonnali azonosítása és kezelése elengedhetetlen a gép hatékonyságának és hosszú élettartamának fenntartásához.

A szivárgás általános forrásai a következők:

Kopott vagy sérült nagynyomású pecsétek

Laza vagy hibás szerelvények és csatlakozások

A vízvezetékek vagy tömlők sérülése

A szivárgások elhárításához az operátoroknak:

Rendszeresen ellenőrizze a gépet a víz felhalmozódásának jeleit

Cserélje ki a kopott vagy sérült tömítéseket és szerelvényeket

Húzza meg a csatlakozásokat és javítsa meg a sérült vízvezetékeket

Elektromos problémák

A vízsugaras vágógép elektromos problémái szokatlan viselkedést, ellenőrzés elvesztését és potenciális biztonsági veszélyeket okozhatnak. Ezek a problémák az egyszerű huzalozási problémáktól a bonyolultabb vezérlőrendszer -hibákig terjedhetnek.

A gyakori elektromos problémák a következők:

Laza vagy sérült vezetékcsatlakozások

Hibásan működő érzékelők vagy kapcsolók

A CNC vezérlőrendszer meghibásodása

Az elektromos problémák kezelése érdekében az operátoroknak:

Rendszeresen ellenőrizze a vezetékeket és a csatlakozásokat a kopás vagy a sérülés jelei között

Tesztérzékelők és kapcsolók a megfelelő működés biztosítása érdekében

Konzultáljon képzett technikusokkal az összetett vezérlőrendszer kérdéseivel kapcsolatban

A Waterjet vágási teljesítmény optimalizálása

A vízsugaras vágás hatékonyságának, pontosságának és minőségének maximalizálása érdekében elengedhetetlen a megmunkálási folyamat különféle aspektusainak optimalizálása. Ebben a szakaszban feltárjuk a kulcsfontosságú tényezőket, amelyek hozzájárulnak az optimális vízsugaras vágási teljesítményhez, és stratégiákat nyújtunk ezeknek az elemeknek a finomhangolására a lehető legjobb eredmények elérése érdekében.

Paraméterek vágási paraméterek

A vágási paraméterek, például a sebesség és a távolság elvágása, döntő szerepet játszanak a vízsugaras vágások minőségének és hatékonyságának meghatározásában. Ezeknek a paramétereknek a vágásának megfelelő beállítása és a kívánt eredmény elengedhetetlen az optimális eredmények eléréséhez.

A vágási sebesség beállítása különböző anyagokhoz Az optimális vágási sebesség a vágott anyagtól, annak vastagságától és a kívánt vágási minőségtől függ. A nehezebb anyagok, például a fémek általában lassabb vágási sebességet igényelnek a pontosság és a fúvóka kopásának minimalizálása érdekében. A lágyabb anyagokat, mint például a műanyag vagy a hab, gyakran nagyobb sebességgel vághatók le, anélkül, hogy a minőséget feláldoznák.

Az adott anyag számára a legjobb vágási sebesség meghatározásához az operátoroknak:

Olvassa el a gyártó útmutatásait az ajánlott vágási sebességről

Végezzen tesztcsökkentéseket a hulladék anyagán a minőség felmérése és a sebesség megfelelő beállítása érdekében

Figyelje a vágási folyamatot, és szükség szerint végezzen finom beállítást

Finomhangolású távolság a pontosság érdekében. A kisebb távolsági távolság általában keskenyebb kerf -et és pontosabb vágásokat eredményez, míg a nagyobb távolság szélesebb Kerf -hez és potenciálisan egyenetlen szélekhez vezethet.

A kiemelkedő távolság optimalizálása érdekében az operátoroknak:

Kezdje a gyártó által javasolt távolsági távolsággal a vágáshoz szükséges anyaghoz

Végezzen kis igazítást a távolsághoz, és értékelje a vágás minőségére gyakorolt hatást

Keresse meg az egyensúlyt a pontosság és a fúvóka kopása között, mivel egy kisebb távolsági távolság fokozott kopást eredményezhet a fúvókainél

Csiszoló kezelés

A vízsugaras vágáshoz használt csiszolóanyag minősége és állapota jelentősen befolyásolhatja a vágási teljesítményt és a gép alkatrészeinek hosszú élettartamát. A megfelelő csiszoló kezelés elengedhetetlen az optimális vágási hatékonyság fenntartásához, valamint a fúvóka és más részek kopásának minimalizálásához.

A kiváló minőségű csiszolóanyagok használata, a kiváló minőségű csiszolóanyagok, mint például a gránát, nélkülözhetetlenek a tiszta, pontos vágások eléréséhez, valamint a fúvóka és más alkatrészek élettartamának meghosszabbításához. Az alacsonyabb minőségű csiszolóanyagok olyan szennyeződéseket tartalmazhatnak, amelyek eltömíthetik a fúvókát, következetes vágásokhoz és megnövekedett kopáshoz vezethetnek.

A csiszolóanyagok kiválasztásakor az operátoroknak:

Válassza ki a kifejezetten a vízsugaras vágáshoz tervezett csiszolóanyagokat

Válasszon a jó minőségű, következetesen méretű részecskéket

Vegye figyelembe a csiszoló anyag keménységét és tartósságát

A száraz és szennyező anyagok nélküli csiszolóanyagok nedvességtartalmának és szennyező anyagának biztosítása a csiszolóanyagban a csukláshoz, az eltömődéshez és az inkonzisztens csiszoló áramláshoz vezethet. Ez egyenetlen csökkentéseket, csökkentési hatékonyságot és a gép alkatrészeinek lehetséges károsodását eredményezheti.

A száraz és szennyeződésmentes csiszolóanyagok fenntartása érdekében az operátoroknak:

Tárolja a csiszolóanyagokat száraz, nedvességmentes környezetben

Használjon légmentesen lezárt tartályokat a páratartalom és a szennyező anyagok bejutásának megakadályozására

Rendszeresen ellenőrizze a csiszolóanyagot a nedvesség vagy a szennyeződés jeleire

Víznyomásszabályozás

A következetes és megfelelő víznyomás elengedhetetlen a Precis, hatékony vágások eléréséhez egy vízsugaras gépen. A víznyomás ingadozása következetlen vágási minőséghez vezethet, míg a nem megfelelő nyomás csökkentheti a csökkentési sebességet és a hatékonyságot.

A következetes víznyomás fenntartása érdekében az optimális vágási teljesítmény biztosítása érdekében elengedhetetlen a következetes víznyomás fenntartása a vágási folyamat során. Ez magában foglalja a nyomásmérő rendszeres ellenőrzését és a szükséges beállításokat, hogy a nyomást a gyártó által ajánlott tartományon belül tartsák.

Az operátoroknak is:

Vizsgálja meg a nagynyomású szivattyú és szelepek szivárgásait vagy kopási jeleit

Gondoskodjon arról, hogy a vízszűrő és -kezelő rendszer megfelelően működik -e

Figyelje a víz hőmérsékletét a túlmelegedés megakadályozása érdekében, ami befolyásolhatja a nyomás stabilitását

A víznyomás hatása a precíziós víznyomás vágására közvetlenül befolyásolja a vágási pontosságot és a tiszta, sima élek elérésének képességét. A magasabb víznyomás általában keskenyebb KERF -et és pontosabb vágásokat eredményez, míg az alacsonyabb nyomás szélesebb, kevésbé pontos vágásokhoz vezethet.

A vágási pontosság optimalizálása érdekében az operátoroknak:

Állítsa be a víznyomást a vágott anyaghoz és a kívánt vágás minőségéhez

Végezzen tesztcsökkentéseket a nyomásváltozások pontosságra gyakorolt hatásainak felmérésére

Rendszeresen karbantartja és kalibrálja a nagynyomású szivattyúkat a következetes nyomáskibocsátás biztosítása érdekében

Anyagkezelés és helymeghatározás

A megfelelő anyagkezelés és helymeghatározás elengedhetetlen a pontos, stabil vágások eléréséhez és a hulladék minimalizálásához. Az anyag biztonságos rögzítése a vágóasztalhoz, valamint a szerszámlák vagy a szerelvények használata elősegítheti a következetes, pontos vágások biztosítását.

Megfelelően rögzítve a stabil vágásokhoz a stabil, pontos vágások elérése érdekében, a vágást biztonságosan kell rögzíteni a vágóasztalhoz. Ez megakadályozza, hogy az anyag a vágási folyamat során eltolódjon vagy rezegjen, ami egyenetlen vagy torzított vágásokhoz vezethet.

Az operátoroknak:

Használjon megfelelő bilincseket, súlyokat vagy vákuumrendszereket az anyag tartására a helyén

Győződjön meg arról, hogy az anyag lapos és szintű -e a vágóasztalon

Ellenőrizze az anyag biztonságát rendszeresen a vágási folyamat során

A szerszámok és a szerelvények használata a pontosság javításához a szerszámok és a szerelvények olyan eszközöket használnak, amelyek az anyagok következetes és pontos elhelyezésére szolgálnak, és az ismételt vágásokhoz következetesen és pontosan elhelyezkednek. Különösen hasznosak lehetnek a komplex formák vágása vagy több azonos alkatrész előállításakor.

A kocsik és a berendezések használatának előnyei a következők:

Javított pontosság és megismételhetőség

Csökkentett beállítási idő az ismételt vágásokhoz

Minimalizált anyaghulladék a következetes pozicionálás miatt

Megelőző karbantartási programok

A jól strukturált megelőző karbantartási program elengedhetetlen ahhoz, hogy a vízsugaras vágógép csúcsidőben maradjon. Segít csökkenteni a váratlan leállást, meghosszabbítja a berendezések élettartamát, és biztosítja a következetes teljesítményt.

A megelőző karbantartási program beállítása

A megelőző karbantartási program létrehozása biztosítja, hogy a karbantartási feladatok rendszeresen és időben elvégezzék, megakadályozzák a költséges bontást.

A strukturált karbantartási ütemterv fontossága : A karbantartási ütemterv nyomon követi a rendszeres feladatokat, például a fúvókák, a szivattyúk és a szűrők ellenőrzését. Segít a karbantartás leállási idejének megtervezésében anélkül, hogy befolyásolná a termelési ütemtervet.

A gép teljesítményének és az alkatrészek kopásának megfigyelése : Rendszeresen figyelje a kulcsfontosságú elemeket, például a vágófejet, a csiszolóanyag -rendszert és a vízszűrőket a kopás jeleihez. A kérdések korai felismerése megakadályozhatja a fő kudarcokat és meghosszabbíthatja a gép működési élettartamát.

Képzési szolgáltatók

A megfelelő operátor képzés minden megelőző karbantartási program kritikus eleme. A jól képzett személyzet azonosíthatja a lehetséges problémákat, mielőtt azok eszkalálódnának.

Átfogó képzés biztosítása az üzemeltetők számára : Az üzemeltetőknek részletes képzést kell kapniuk a rutin ellenőrzések és karbantartási feladatok elvégzéséről. Ez elősegíti a hibák minimalizálását és javítja az általános gép hatékonyságát.

Biztonsági protokollok és hibaelhárítási képzés : Az operátorok biztosítása, hogy tudják, hogyan kell követni a biztonsági protokollokat és a közös problémák elhárítását, csökkenti a balesetek és a gépkárosodás kockázatát.

Karbantartási szoftver felhasználása

A karbantartási szoftver sokféle rutin feladat automatizálásával és riasztások biztosításával korszerűsíti a karbantartási folyamatot.

A megelőző karbantartási szoftver előnyei : Az olyan eszközök, mint az Intelli-visor pálya rendszer teljesítménye, előrejelzik a lehetséges problémákat, és riasztásokat nyújtanak a kudarcok bekövetkezése előtt. Ez elősegíti a karbantartási tevékenységek hatékony tervezését.

Az alkatrészek életciklusainak nyomon követése és a karbantartási riasztások kiadása : A szoftver figyelemmel kíséri az alkatrészek életciklusait, nyomon követheti a karbantartási mintákat, és kiállíthatja a karbantartási riasztásokat, biztosítva az részek időben történő cseréjét és csökkentve a bontások kockázatát.

A strukturált karbantartási program beállításával, az üzemeltetői képzésbe történő befektetéssel és a fejlett szoftver eszközök felhasználásával jelentősen javíthatja a WaterJet vágási rendszer megbízhatóságát és teljesítményét.

Következtetés

A Waterjet Cuting egy hatékony eszköz, de a csúcsteljesítmény fenntartása proaktív gondozást igényel. A kulcsfontosságú alkatrészek, például a vágófej, a szivattyú és a csiszoló rendszer rendszeres figyelmet igényelnek. A strukturált karbantartási program beállítása biztosítja a sima műveleteket és a kevesebb bontást.

A proaktív karbantartás és hibaelhárítás elősegíti a berendezések élettartamának meghosszabbítását és a költségek csökkentését. A folyamatos fejlesztéshez elengedhetetlen a bevált gyakorlatok naprakész maradása. Az üzemeltetői képzésbe és a modern karbantartási eszközök használatával történő befektetéssel maximalizálhatja a hatékonyságot, és a legjobban futtathatja a vízsugaras rendszert.

Referenciaforrások

vízsugaras vágó

A legjobb CNC megmunkálási szolgáltatások Kínában