Pemotongan Waterjet merevolusi dunia pembuatan, yang menawarkan ketepatan dan fleksibiliti seperti tidak pernah sebelum ini. Tetapi, adakah anda memaksimumkan potensinya? Tanpa penyelenggaraan, penyelesaian masalah, dan pengoptimuman yang betul, alat yang berkuasa ini mungkin kurang baik atau gagal.

Dalam jawatan ini, anda akan mengetahui bagaimana pemotongan WaterJet berfungsi, mengapa pemeliharaan biasa adalah penting, dan langkah -langkah utama untuk memastikan mesin anda beroperasi pada prestasi puncak. Kami akan meneroka isu -isu biasa seperti memakai muncung dan masalah kualiti air, dan berkongsi petua untuk mengoptimumkan proses pemotongan anda untuk kecekapan dan umur panjang.

Pemotongan airjet

Gambaran Keseluruhan Teknologi Pemotongan Watjet

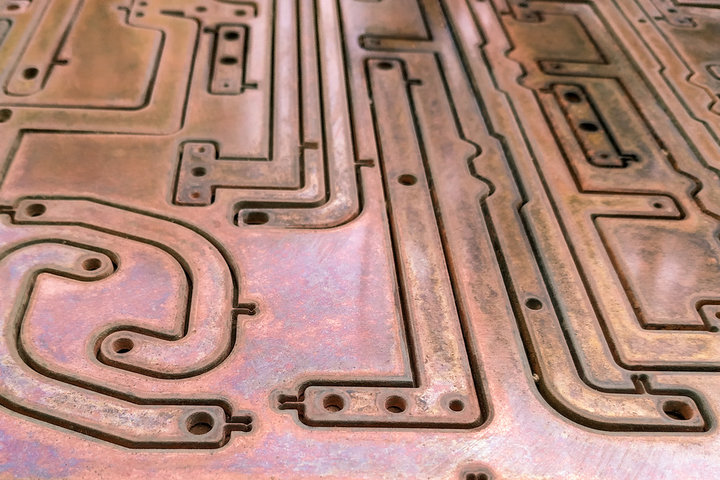

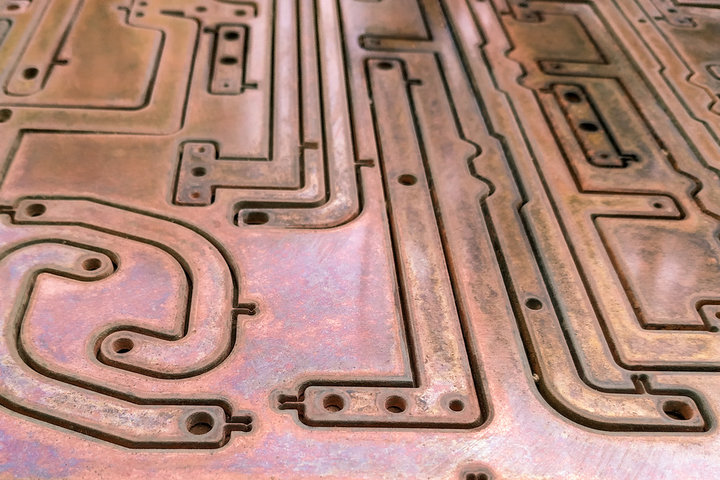

Pemotongan Waterjet adalah proses pembuatan yang inovatif dan serba boleh yang menggunakan aliran air tekanan tinggi, sering dicampur dengan zarah-zarah yang kasar, untuk memotong pelbagai bahan dengan ketepatan yang tiada tandingannya. Teknologi ini telah merevolusikan landskap pembuatan, yang menawarkan alternatif yang bersih dan cekap kepada kaedah pemotongan tradisional.

Berikut adalah gambaran ringkas tentang bagaimana pemotongan airjet berfungsi:

Air ditekan ke tahap yang sangat tinggi, biasanya antara 30,000 dan 90,000 psi.

Air bertekanan dipaksa melalui lubang kecil, mewujudkan aliran pekat.

Zarah -zarah yang kasar, seperti garnet, diperkenalkan ke dalam aliran air, meningkatkan kuasa pemotongannya.

Aliran zarah air dan kasar yang tinggi diarahkan pada bahan, memotongnya dengan ketepatan dan kemudahan.

Salah satu kelebihan utama pemotongan airjet adalah keupayaannya untuk mengendalikan pelbagai bahan, termasuk:

Fleksibiliti dan ketepatan pemotongan airjet menjadikannya alat yang sangat diperlukan dalam industri seperti aeroangkasa, automotif, pembinaan, dan pembuatan.

Kepentingan penyelenggaraan dalam pemotongan airjet

Penyelenggaraan mesin pemotongan airjet yang betul adalah penting untuk memastikan prestasi yang optimum dan memanjangkan jangka hayat peralatan. Penyelenggaraan yang kerap memastikan mesin berfungsi dengan lancar, mengurangkan downtime, dan menghalang pembaikan yang mahal.

Kesan penyelenggaraan tetap terhadap prestasi mesin

Mengekalkan sistem Waterjet anda membantu ia beroperasi pada kecekapan puncak. Pemeliharaan secara berkala memastikan:

Kualiti pemotongan yang konsisten

Jangka hayat komponen kritikal yang dilanjutkan seperti kepala dan pam pemotongan

Mengurangkan kos operasi dengan mengelakkan pembaikan yang kerap

Potensi risiko mengabaikan penyelenggaraan

Kegagalan mengekalkan mesin waterjet boleh membawa kepada:

Memakai muncung, mengakibatkan luka yang tidak tepat

Masalah makanan yang kasar, menyebabkan penyumbatan atau pemotongan yang tidak sekata

Kerosakan pada pam dan komponen tekanan tinggi yang lain

Komponen utama mesin waterjet

Memahami komponen utama mesin Waterjet adalah penting untuk memaksimumkan prestasi dan kecekapan. Setiap bahagian memainkan peranan khusus dalam memastikan ketepatan dan kebolehpercayaan semasa operasi pemotongan.

Pemotongan kepala

Kepala pemotongan adalah di mana sihir berlaku. Ia mengarahkan aliran air tekanan tinggi yang melakukan pemotongan sebenar. Dilengkapi dengan keupayaan pelbagai paksi, kepala pemotongan membolehkan kedua-dua luka bersudut dan menegak, menjadikannya serba boleh untuk projek-projek yang kompleks.

Pam tekanan tinggi

Pam tekanan tinggi adalah jantung sistem Waterjet. Ia menghasilkan tekanan melampau yang diperlukan untuk memotong bahan. Mengekalkan tekanan air yang konsisten adalah penting untuk mengelakkan pemotongan ketidaktepatan atau kegagalan sistem.

Peranan : menghasilkan tekanan air yang diperlukan, biasanya sehingga 60,000 psi.

Kepentingan tekanan : Tekanan yang tidak mencukupi boleh menyebabkan pemotongan atau kerosakan yang tidak cekap pada pam.

Sistem suapan kasar

Untuk bahan yang lebih keras, abrasives seperti garnet ditambah ke aliran air untuk meningkatkan kuasa pemotongan. Memastikan bahawa aliran abrasive adalah penting untuk mengekalkan kelajuan dan kualiti pemotongan.

Penggunaan Abrasive : Bahan -bahan yang kasar, seperti Garnet, membantu memotong bahan -bahan yang lebih sukar seperti logam dan seramik.

Memastikan aliran : Aliran abrasives yang konsisten adalah penting untuk pemotongan bersih dan tepat.

Campuran ruang

Ruang pencampuran adalah di mana air dan abrasives menggabungkan sebelum mencapai kepala pemotongan. Penjajaran yang betul dan kebersihan ruang adalah penting untuk memastikan pencampuran yang berkesan, menghalang penyumbatan atau ketidakseimbangan dalam aliran pemotongan.

Peranan : Menggabungkan air tekanan tinggi dengan abrasive untuk meningkatkan kekuatan pemotongan.

Penyelenggaraan : Menjaga ruang bersih dan sejajar menghalang pakaian pramatang dan memastikan operasi yang lancar.

Sistem Kualiti Air

Kualiti air secara langsung memberi kesan kepada prestasi dan jangka hayat mesin Waterjet. Air berkualiti rendah boleh menyebabkan kegagalan sistem, memakai muncung, dan pemotongan yang tidak konsisten. Sistem penapisan, seperti osmosis terbalik, sering digunakan untuk mengekalkan kesucian air dan melindungi mesin.

Kesan terhadap prestasi : Air keras atau tercemar boleh merosakkan komponen kritikal dan mengurangkan kecekapan pemotongan.

Penapisan air : Sistem seperti osmosis terbalik membantu memastikan kualiti air memenuhi spesifikasi mesin.

Jadual Penyelenggaraan Waterjet

Penyelenggaraan yang kerap adalah penting untuk memastikan prestasi optimum, umur panjang, dan kebolehpercayaan mesin pemotongan air. Jadual penyelenggaraan yang dirancang dengan baik membantu mencegah kerosakan, meminimumkan downtime, dan mengekalkan kualiti pemotongan. Dalam seksyen ini, kami akan menggariskan tugas-tugas penting yang perlu dilakukan pada setiap hari, mingguan, bulanan, setengah tahun, dan tahunan.

Tugas penyelenggaraan harian

Memeriksa lubang menangis untuk kebocoran : Periksa lubang menangis pada pam tekanan tinggi untuk sebarang tanda kebocoran air. Lubang -lubang ini bertindak sebagai sistem amaran awal untuk kegagalan meterai, dan sebarang kebocoran harus ditangani dengan segera untuk mengelakkan kerosakan pada pam.

Memeriksa paras minyak dan tekanan air : Periksa tahap minyak dalam sistem hidraulik dan pastikan ia berada dalam julat yang disyorkan. Juga, memantau tekanan air untuk memastikan ia memenuhi spesifikasi pengeluar, kerana tekanan yang tidak mencukupi dapat menyebabkan prestasi pemotongan yang lemah dan kerosakan pada mesin.

Pemantauan kepala dan injap pemantauan : Periksa kepala dan injap pengedap untuk sebarang tanda haus, kerosakan, atau terlalu panas. Menangani sebarang isu dengan segera untuk mengelakkan kebocoran dan memastikan fungsi sistem tekanan tinggi yang betul.

Tugas penyelenggaraan mingguan

Membersihkan Pengatur Penapis Pneumatik : Lepaskan sebarang air atau serpihan terkumpul dari pengawal selia penapis pneumatik untuk mengekalkan tekanan udara yang betul dan mencegah pencemaran sistem.

Mengesahkan kadar aliran kasar : Periksa kadar aliran kasar untuk memastikan ia konsisten dan memenuhi cadangan pengeluar. Aliran yang tidak konsisten boleh menyebabkan kualiti pemotongan yang lemah dan peningkatan memakai muncung dan tiub pencampuran.

Memeriksa meterai pam tekanan tinggi : Periksa meterai pam tekanan tinggi untuk sebarang tanda haus atau kebocoran. Gantikan meterai yang dipakai dengan segera untuk mengelakkan kerosakan pada pam dan mengekalkan tekanan yang optimum.

Tugas penyelenggaraan bulanan

Pembersihan air penapis : Keluarkan dan bersihkan penapis air untuk mengeluarkan sebarang serpihan terkumpul yang boleh menyekat aliran air atau merosakkan pam tekanan tinggi. Ini amat penting jika memotong bahan yang cenderung terapung di dalam air.

Memeriksa perhentian kecemasan dan kepala pemecah : Uji butang berhenti kecemasan dan kepala pemisahan untuk memastikan ia berfungsi dengan baik. Ciri -ciri keselamatan ini penting untuk mencegah kemalangan dan meminimumkan kerosakan sekiranya berlaku kerosakan.

Tugas penyelenggaraan setengah tahun

Menggantikan Penapis Minyak Penyerapan Kelembapan : Penapis minyak penyerapan kelembapan membantu mengekalkan kesucian minyak hidraulik dengan mengeluarkan sebarang air terkumpul. Gantikan penapis ini setiap enam bulan, atau lebih awal jika ditunjukkan oleh keadaan penapis atau penggunaan mesin.

Tugas penyelenggaraan tahunan

Galas dan Slaid Greasing : Melincirkan galas dan slaid pada paksi x, y, dan z untuk memastikan gerakan yang lancar, tepat dan meminimumkan haus. Ikuti garis panduan pengeluar untuk jenis dan jumlah gris untuk digunakan.

Memeriksa ketegangan dan keadaan tali pinggang : Periksa tali pinggang pemacu untuk sebarang tanda haus, kerosakan, atau ketegangan yang tidak mencukupi. Laraskan ketegangan seperti yang diperlukan dan gantikan tali pinggang yang dipakai atau rosak untuk mengekalkan prestasi yang optimum dan mencegah kerosakan yang tidak dijangka.

Memeriksa komponen hidraulik : Periksa komponen sistem hidraulik, termasuk hos, kelengkapan, dan silinder, untuk sebarang tanda -tanda haus, kerosakan, atau kebocoran. Menangani sebarang masalah dengan segera untuk mengelakkan masalah yang lebih serius dan memastikan operasi mesin pemotongan airjet yang boleh dipercayai.

Menyelesaikan masalah masalah air yang biasa

Mesin pemotongan Waterjet adalah sistem yang kompleks yang bergantung kepada interaksi yang tepat dari pelbagai komponen untuk menyampaikan pemotongan yang tepat dan cekap. Walaupun penyelenggaraan tetap, isu -isu masih boleh timbul yang memberi kesan kepada prestasi mesin dan memotong kualiti. Dalam bahagian ini, kami akan meneroka beberapa masalah yang paling biasa yang dihadapi dalam pemotongan airjet dan menyediakan penyelesaian untuk menyelesaikan masalah mereka.

Memakai muncung

Nozzle adalah salah satu komponen yang paling kritikal dari mesin pemotongan airjet, dan ia tertakluk kepada dipakai kerana air tekanan tinggi dan bahan kasar melewatinya. Dari masa ke masa, haus ini boleh menyebabkan pemotongan yang tidak konsisten dan mengurangkan kecekapan pemotongan.

Punca pakaian muncung termasuk:

Zarah kasar mengikis lubang muncung

Tekanan air yang tinggi menyebabkan pakaian dipercepatkan

Penjajaran muncung yang tidak betul

Tanda -tanda memakai muncung termasuk:

Pemotongan tidak konsisten atau tidak sekata

Mengurangkan kelajuan pemotongan

Peningkatan penggunaan bahan kasar

Untuk menangani pakaian muncung, pemeriksaan biasa dan penggantian muncung yang dipakai adalah penting. Pengendali juga harus memastikan penjajaran muncung yang betul dan menyesuaikan kadar aliran kasar yang diperlukan.

Masalah suapan yang kasar

Sistem suapan yang kasar bertanggungjawab untuk menyampaikan aliran zarah yang kasar ke kepala pemotongan. Isu dengan sistem ini boleh menyebabkan pemotongan yang tidak konsisten dan mengurangkan kecekapan pemotongan.

Penyebab utama masalah suapan yang kasar termasuk:

Untuk menyelesaikan masalah suapan yang kasar, pengendali harus:

Bersihkan corong kasar dan jalur makanan dengan kerap

Laraskan kadar aliran kasar untuk memastikan aliran yang konsisten

Simpan bahan kasar dalam persekitaran yang kering dan bebas kelembapan

Menyumbat kepala pemotongan

Menyumbat kepala pemotongan boleh berlaku apabila serpihan atau bahan cemar memasuki aliran air atau bahan kasar. Ini boleh menyebabkan aliran air terganggu, pemotongan yang tidak sekata, dan kerosakan yang berpotensi kepada komponen kepala pemotongan.

Punca pemotongan kepala penyumbat termasuk:

Serpihan dalam bekalan air

Pencemaran bahan yang kasar

Penapisan air yang tidak mencukupi

Untuk mengelakkan dan menangani pemotongan kepala tersumbat, pengendali harus:

Melaksanakan sistem penapisan air yang mantap

Kerap membersihkan kepala pemotongan dan tiub pencampuran

Memastikan bahan kasar bersih dan bebas daripada bahan cemar

Masalah kualiti air

Kualiti air yang digunakan dalam mesin pemotong airjet boleh memberi kesan yang signifikan kepada prestasinya dan panjang umur komponennya. Air keras, yang mengandungi tahap mineral terlarut yang tinggi, boleh menyebabkan pembentukan skala dan mempercepatkan memakai pada bahagian.

Kesan air keras pada sistem airjet termasuk:

Menyumbat muncung dan orifices

Kerosakan pada meterai dan injap tekanan tinggi

Mengurangkan kecekapan dan ketepatan pemotongan

Untuk menangani masalah kualiti air, pengendali boleh:

Melaksanakan sistem pelembut air untuk menghilangkan mineral terlarut

Gunakan osmosis terbalik untuk membersihkan bekalan air

Memasang dan mengekalkan sistem penapisan air yang mantap

Kegagalan sistem hidraulik

Sistem hidraulik bertanggungjawab untuk menghasilkan tekanan tinggi yang diperlukan untuk pemotongan air. Kegagalan dalam sistem ini boleh menyebabkan penurunan prestasi pemotongan dan kerosakan yang berpotensi kepada mesin.

Isu sistem hidraulik biasa termasuk:

Overstroking omboh hidraulik

Peningkatan suhu cecair hidraulik

Kebocoran di garisan hidraulik atau kelengkapan

Untuk menyelesaikan masalah sistem hidraulik, pengendali harus:

Laraskan tetapan kawalan tekanan untuk mengelakkan overstroking

Pantau suhu cecair hidraulik dan alamat sebarang pemanasan

Periksa secara kerap garisan hidraulik dan kelengkapan untuk kebocoran

Kebocoran dalam sistem

Kebocoran air dalam mesin pemotong airjet boleh menyebabkan penurunan prestasi, kerosakan komponen, dan bahaya keselamatan yang berpotensi. Mengenal pasti dan menangani kebocoran dengan segera adalah penting untuk mengekalkan kecekapan dan panjang umur mesin.

Sumber kebocoran biasa termasuk:

Meterai tekanan tinggi yang dipakai atau rosak

Kelengkapan dan sambungan yang longgar atau rosak

Kerosakan pada garisan air atau hos

Untuk menyelesaikan masalah kebocoran, pengendali harus:

Periksa secara kerap mesin untuk tanda -tanda pengumpulan air

Ganti meterai dan kelengkapan yang dipakai atau rosak

Kencangkan sambungan dan pembaikan saluran air yang rosak

Masalah elektrik

Isu -isu elektrik dalam mesin pemotongan airjet boleh menyebabkan tingkah laku yang tidak menentu, kehilangan kawalan, dan bahaya keselamatan yang berpotensi. Masalah ini boleh terdiri daripada masalah pendawaian mudah ke kegagalan sistem kawalan yang lebih kompleks.

Masalah elektrik biasa termasuk:

Sambungan pendawaian longgar atau rosak

Sensor atau suis yang tidak berfungsi

Kegagalan sistem kawalan CNC

Untuk menangani isu elektrik, pengendali harus:

Periksa pendawaian dan sambungan secara kerap untuk tanda -tanda haus atau kerosakan

Sensor ujian dan suis untuk memastikan fungsi yang betul

Berunding dengan juruteknik terlatih untuk masalah sistem kawalan kompleks

Mengoptimumkan prestasi pemotongan airjet

Untuk memaksimumkan kecekapan, ketepatan, dan kualiti pemotongan airjet, adalah penting untuk mengoptimumkan pelbagai aspek proses pemesinan. Dalam bahagian ini, kami akan meneroka faktor-faktor utama yang menyumbang kepada prestasi pemotongan airjet yang optimum dan menyediakan strategi untuk menyempurnakan unsur-unsur ini untuk mencapai hasil yang terbaik.

Parameter pemotongan

Parameter pemotongan, seperti kelajuan pemotongan dan jarak yang menonjol, memainkan peranan penting dalam menentukan kualiti dan kecekapan pemotongan air. Melaraskan parameter ini sesuai dengan bahan tertentu yang dipotong dan hasil yang diinginkan adalah penting untuk mencapai hasil yang optimum.

Melaraskan kelajuan pemotongan untuk bahan yang berbeza Kelajuan pemotongan optimum berbeza -beza bergantung kepada bahan yang dipotong, ketebalannya, dan kualiti potong yang dikehendaki. Bahan -bahan yang lebih keras, seperti logam, umumnya memerlukan kelajuan pemotongan yang lebih perlahan untuk memastikan ketepatan dan meminimumkan memakai muncung. Bahan yang lebih lembut, seperti plastik atau buih, sering boleh dipotong pada kelajuan yang lebih tinggi tanpa mengorbankan kualiti.

Untuk menentukan kelajuan pemotongan terbaik untuk bahan tertentu, pengendali harus:

Rujuk garis panduan pengeluar untuk kelajuan pemotongan yang disyorkan

Lakukan pemotongan ujian pada bahan sekerap untuk menilai kualiti dan menyesuaikan kelajuan dengan sewajarnya

Pantau proses pemotongan dan buat pelarasan yang baik seperti yang diperlukan

Jarak standoff yang baik untuk ketepatan jarak standoff, yang merupakan jurang antara muncung dan bahan yang dipotong, juga memainkan peranan penting dalam kualiti potong. Jarak standoff yang lebih kecil secara amnya menghasilkan kerf yang lebih sempit dan pemotongan yang lebih tepat, sementara jarak yang lebih besar boleh membawa kepada kerf yang lebih luas dan tepi yang berpotensi tidak sekata.

Untuk mengoptimumkan jarak standoff, pengendali harus:

Mulakan dengan jarak standoff yang disyorkan pengeluar untuk bahan yang dipotong

Buat pelarasan kecil ke jarak dan menilai kesan pada kualiti potong

Cari keseimbangan antara ketepatan dan memakai muncung, sebagai jarak standoff yang lebih kecil boleh menyebabkan peningkatan memakai pada hujung muncung

Pengurusan yang kasar

Kualiti dan keadaan bahan kasar yang digunakan dalam pemotongan airjet boleh memberi kesan yang ketara kepada prestasi pemotongan dan panjang umur komponen mesin. Pengurusan kasar yang betul adalah penting untuk mengekalkan kecekapan pemotongan yang optimum dan meminimumkan memakai muncung dan bahagian lain.

Menggunakan abrasif berkualiti tinggi yang berkualiti tinggi, seperti garnet, adalah penting untuk mencapai pemotongan yang bersih, tepat dan memanjangkan kehidupan muncung dan komponen lain. Abrasif berkualiti rendah mungkin mengandungi kekotoran yang boleh menyumbat muncung, yang membawa kepada pemotongan yang tidak konsisten dan peningkatan haus.

Apabila memilih Abrasives, pengendali harus:

Pilih Abrasives yang direka khusus untuk pemotongan airjet

Memilih zarah bersaiz berkualiti tinggi

Pertimbangkan kekerasan dan ketahanan bahan yang kasar

Memastikan kelembapan dan bahan pencemar yang tidak teratur dan bahan cemar dalam bahan yang kasar boleh menyebabkan aliran kasar, tersumbat, dan tidak konsisten. Ini boleh mengakibatkan pemotongan yang tidak sekata, mengurangkan kecekapan pemotongan, dan kerosakan yang berpotensi kepada komponen mesin.

Untuk mengekalkan abrasive yang kering dan tidak tercemar, pengendali harus:

Simpan abrasives dalam persekitaran yang kering dan bebas kelembapan

Gunakan bekas kedap udara untuk mengelakkan kelembapan dan bahan cemar daripada memasuki bekalan yang kasar

Periksa secara kerap bahan kasar untuk tanda -tanda kelembapan atau pencemaran

Peraturan tekanan air

Tekanan air yang konsisten dan sesuai adalah penting untuk mencapai pemotongan yang tepat dan cekap dengan mesin airjet. Perubahan dalam tekanan air boleh menyebabkan kualiti pemotongan yang tidak konsisten, sementara tekanan yang tidak mencukupi dapat mengurangkan kelajuan dan kecekapan pemotongan.

Mengekalkan tekanan air yang konsisten untuk memastikan prestasi pemotongan yang optimum, adalah penting untuk mengekalkan tekanan air yang konsisten sepanjang proses pemotongan. Ini melibatkan pemantauan tekanan secara teratur dan membuat pelarasan yang diperlukan untuk mengekalkan tekanan dalam julat yang disyorkan pengilang.

Pengendali juga harus:

Periksa pam tekanan tinggi dan injap untuk sebarang kebocoran atau tanda pakai

Memastikan sistem penapisan air dan rawatan berfungsi dengan baik

Pantau suhu air untuk mengelakkan terlalu panas, yang boleh memberi kesan kepada kestabilan tekanan

Kesan tekanan air pada pemotongan tekanan air ketepatan secara langsung mempengaruhi ketepatan pemotongan dan keupayaan untuk mencapai tepi yang bersih dan licin. Tekanan air yang lebih tinggi secara amnya mengakibatkan kerf yang lebih sempit dan pemotongan yang lebih tepat, sementara tekanan yang lebih rendah dapat menyebabkan pemotongan yang lebih luas dan kurang tepat.

Untuk mengoptimumkan ketepatan pemotongan, pengendali harus:

Laraskan tekanan air agar sesuai dengan bahan yang dipotong dan kualiti potong yang dikehendaki

Menjalankan pemotongan ujian untuk menilai kesan perubahan tekanan pada ketepatan

Mengekalkan dan menentukur pam tekanan tinggi untuk memastikan output tekanan yang konsisten

Pengendalian bahan dan kedudukan

Pengendalian dan kedudukan bahan yang betul adalah penting untuk mencapai pemotongan yang tepat, stabil dan meminimumkan sisa. Mengikat bahan dengan selamat ke meja pemotong dan menggunakan jig atau lekapan dapat membantu memastikan pemotongan yang konsisten.

Bahan -bahan yang mengikat dengan betul untuk pemotongan yang stabil untuk mencapai pemotongan yang stabil dan tepat, bahan yang dipotong mesti diikat dengan selamat ke meja pemotong. Ini menghalang bahan dari beralih atau bergetar semasa proses pemotongan, yang boleh menyebabkan pemotongan yang tidak rata atau terdistorsi.

Pengendali harus:

Gunakan pengapit, berat, atau sistem vakum yang sesuai untuk memegang bahan di tempatnya

Pastikan bahannya rata dan tahap di atas meja pemotongan

Periksa keselamatan bahan secara berkala semasa proses pemotongan

Menggunakan jig dan lekapan untuk meningkatkan ketepatan jig dan lekapan adalah alat yang digunakan untuk memegang dan meletakkan bahan secara konsisten dan tepat untuk pemotongan berulang. Mereka boleh menjadi sangat berguna apabila memotong bentuk kompleks atau menghasilkan pelbagai bahagian yang sama.

Manfaat menggunakan jig dan lekapan termasuk:

Ketepatan dan kebolehulangan yang lebih baik

Dikurangkan masa persediaan untuk pemotongan berulang

Meminimumkan sisa bahan kerana kedudukan yang konsisten

Program penyelenggaraan pencegahan

Program penyelenggaraan pencegahan yang berstruktur adalah penting untuk menjaga mesin pemotong air anda dalam keadaan puncak. Ia membantu mengurangkan downtime yang tidak dijangka, memanjangkan jangka hayat peralatan, dan memastikan prestasi yang konsisten.

Menyediakan program penyelenggaraan pencegahan

Mewujudkan program penyelenggaraan pencegahan memastikan bahawa tugas penyelenggaraan dilakukan secara teratur dan tepat pada waktunya, menghalang kerosakan yang mahal.

Kepentingan jadual penyelenggaraan berstruktur : Jadual penyelenggaraan menjejaki tugas -tugas biasa seperti memeriksa muncung, pam, dan penapis. Ia membantu dalam merancang downtime untuk penyelenggaraan tanpa menjejaskan jadual pengeluaran.

Pemantauan Prestasi Mesin dan Komponen Pakaian : Secara kerap memantau komponen utama seperti kepala pemotongan, sistem suapan kasar, dan penapis air untuk tanda -tanda haus. Pengesanan awal isu boleh menghalang kegagalan utama dan memanjangkan hayat operasi mesin.

Pengendali Latihan

Latihan pengendali yang betul adalah komponen kritikal dari mana -mana program penyelenggaraan pencegahan. Kakitangan yang terlatih dapat mengenal pasti isu-isu yang berpotensi sebelum mereka meningkat.

Menyediakan Latihan Komprehensif untuk Pengendali : Pengendali harus menerima latihan terperinci tentang cara melakukan pemeriksaan rutin dan tugas penyelenggaraan. Ini membantu meminimumkan kesilapan dan meningkatkan kecekapan mesin keseluruhan.

Protokol Keselamatan dan Latihan Penyelesaian Masalah : Memastikan pengendali tahu bagaimana mengikuti protokol keselamatan dan menyelesaikan masalah biasa mengurangkan risiko kemalangan dan kerosakan mesin.

Menggunakan perisian penyelenggaraan

Perisian penyelenggaraan menyelaraskan proses penyelenggaraan dengan mengautomasikan banyak tugas rutin dan memberikan makluman apabila tindakan diperlukan.

Manfaat Perisian Penyelenggaraan Pencegahan : Alat seperti prestasi sistem trek Intelli-Visor, meramalkan isu yang berpotensi, dan memberi isyarat sebelum kegagalan berlaku. Ini membantu dalam merancang aktiviti penyelenggaraan dengan cekap.

Penjejakan Komponen Hayat dan mengeluarkan Makluman Penyelenggaraan : Perisian boleh memantau kitaran hayat komponen, corak memakai jejak, dan mengeluarkan makluman penyelenggaraan, memastikan penggantian bahagian yang tepat pada masanya dan mengurangkan risiko kerosakan.

Dengan menubuhkan program penyelenggaraan berstruktur, melabur dalam latihan pengendali, dan menggunakan alat perisian maju, anda dapat meningkatkan kebolehpercayaan dan prestasi sistem pemotongan airjet anda dengan ketara.

Kesimpulan

Pemotongan Waterjet adalah alat yang berkuasa, tetapi mengekalkan prestasi puncak memerlukan penjagaan proaktif. Komponen utama seperti kepala pemotongan, pam, dan sistem kasar memerlukan perhatian yang kerap. Menyediakan program penyelenggaraan berstruktur memastikan operasi yang lancar dan kerosakan yang lebih sedikit.

Penyelenggaraan proaktif dan penyelesaian masalah membantu memanjangkan hayat peralatan dan mengurangkan kos. Tinggal terkini dengan amalan terbaik adalah penting untuk penambahbaikan berterusan. Dengan melabur dalam latihan pengendali dan menggunakan alat penyelenggaraan moden, anda boleh memaksimumkan kecekapan dan memastikan sistem Waterjet anda berjalan dengan sebaik -baiknya.

Sumber rujukan

pemotong jet air

Perkhidmatan Pemesinan CNC Terbaik di China