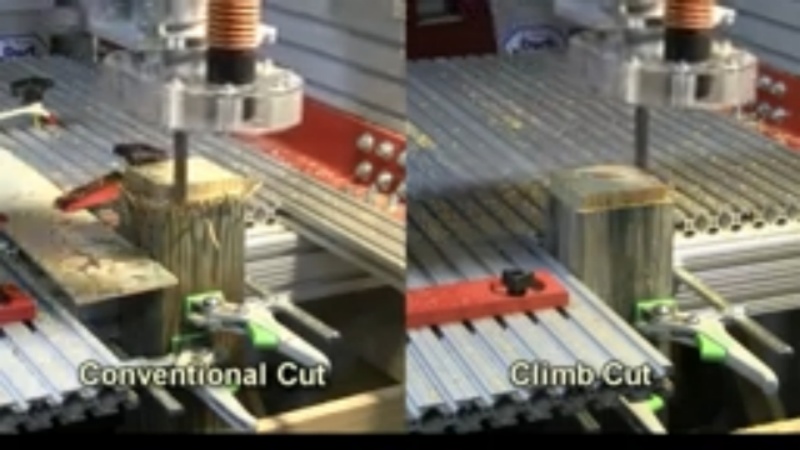

A CNC Milling forradalmasította a modern gyártást, de azon tűnődött már, hogy melyik maró módszer jobb? Mászás vagy hagyományos őrlés ? Mindkét technika döntő szerepet játszik a kiváló minőségű alkatrészek előállításában, ám mindegyik módszernek egyedi előnyei és kihívásai vannak.

Ebben a cikkben megvizsgáljuk, hogyan működik a CNC marás , és miért közötti különbség megértése a gépészek számára. a mászás és a hagyományos őrlés elengedhetetlen Megtanulja, hogyan lehet kiválasztani a megfelelő módszert az anyag, a gép és a gyártási célok alapján a hatékonyság és a termékminőség javítása érdekében.

Mi az a mászás maró?

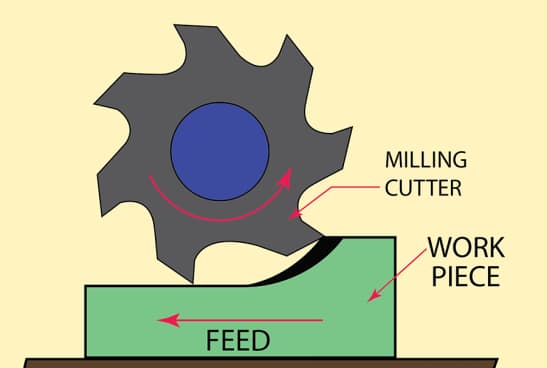

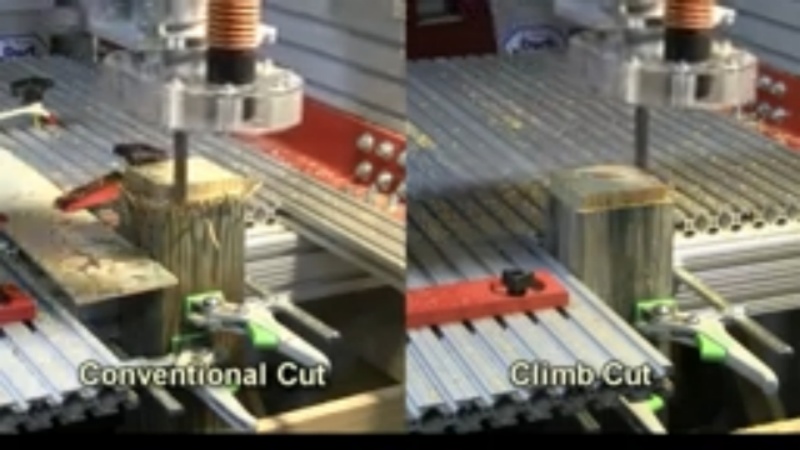

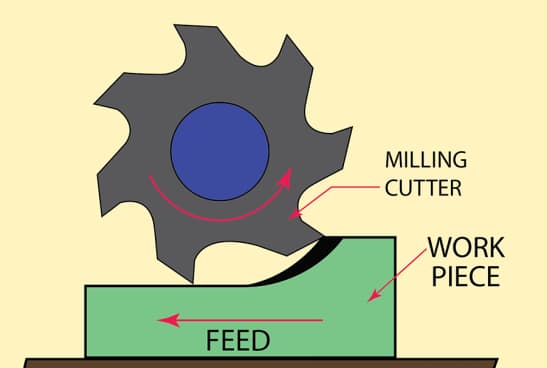

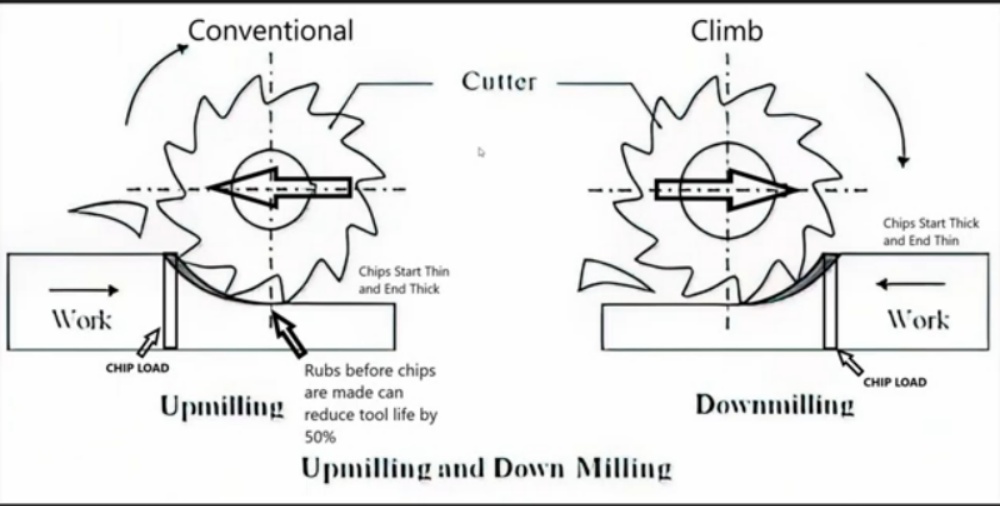

A mászás maróhely, más néven lefelé is , a vágási folyamatra utal, ahol a vágószerszám ugyanabba az irányba forog, mint a takarmánymozgás. Ez lehetővé teszi, hogy a vágó fogai felülről bevonják a munkadarabot, csökkentve a chipek visszaszerzésének esélyét. Ez a módszer tisztább vágásokat generál, és ideális olyan alkatrészekhez, amelyek simább felületet igényelnek.

Hogyan működik a mászás a maróhelyen

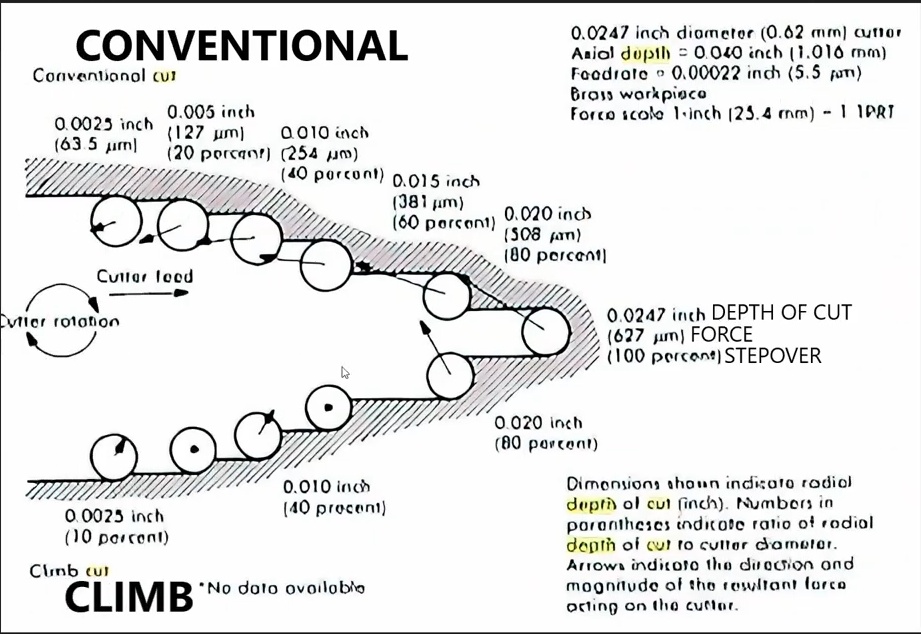

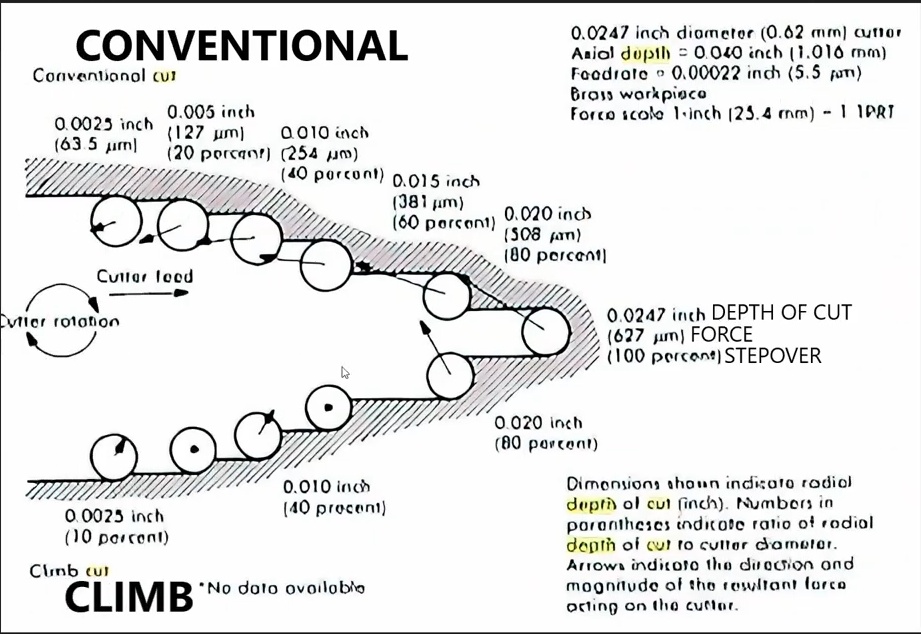

a A mászó maróhelyen chipek kialakulása vastag és vékonyabbá válik, amikor a vágó áthalad az anyagon. Ez a chipképződési mintázat csökkenti a vágóerőket, ami alacsonyabb hőtermelést és jobb hatékonyságot eredményez. A vágási mozgás a szerszám mögött lévő chipeket irányítja, kiküszöbölve az újravágás szükségességét, amely megőrzi a szerszám élességét és javítja a felület felületét.

Chipképződés : vastag és fokozatosan kiindul, csökkentve a szerszám stresszét.

Szerszámút és mozgás : A vágó ugyanabba az irányba forog, mint a takarmány, lefelé nyomva a munkadarabot, javítva a stabilitást.

A mászás őrlésének legfontosabb jellemzői

A mászás maróhely számos előnyt kínál a precíziós munkához:

Csökkentő szerszám elhajlás : Az eszköz kevesebb hajlítással rendelkezik a vágás során, javítva a pontosságot.

Jobb felületi kivitel : Kevesebb szerszámjel és simább felületek következnek be a szabályozott chipek képződéséből.

Alacsonyabb vágási terhelés : A vágószerszámra helyezett terhelés alacsonyabb, csökkentve a hőt és a kopást.

A mászás marójának előnyei

Javított felszíni kivitel : A tisztább felületet hátrahagyja a hagyományos őrléshez képest.

Csökkent szerszám kopás : A szerszám kevesebb súrlódást tapasztal, meghosszabbítva élettartamát és csökkentve a kopást.

Alacsonyabb hőtermelés : Kevesebb hőt generál, javítja a vágási hatékonyságot és csökkenti a szerszám túlmelegedését.

Egyszerűbb munkavállalás : A lefelé irányuló erő segíti a munkadarabot, egyszerűsítve a szorítási követelményeket.

A mászó őrlés hátrányai

Ugyanakkor a mászás maróinak hátrányai vannak, különösen bizonyos anyagok és gépi beállítások esetén:

Kemény felületekhez nem megfelelő : Nem ideális olyan anyagokhoz, mint az edzett acél, ami károsíthatja a szerszámot.

Rezgésproblémák : A takarmány -mechanizmus visszahúzása rezgéseket okozhat a vágás során.

Gépkövetelmények : A szerszám törésének megakadályozása érdekében szükség van a visszahúzódás kiküszöbölésével vagy kompenzációjával.

Mi a hagyományos marás?

A hagyományos őrlés részletes magyarázata (UP Milling)

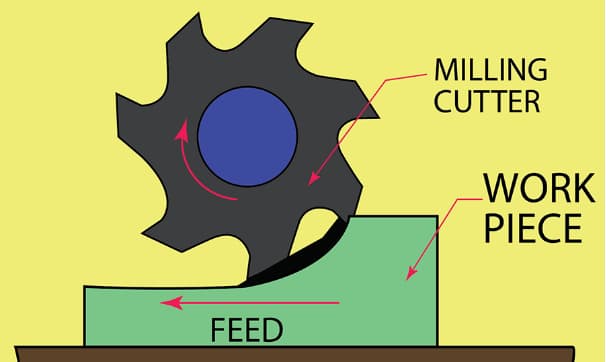

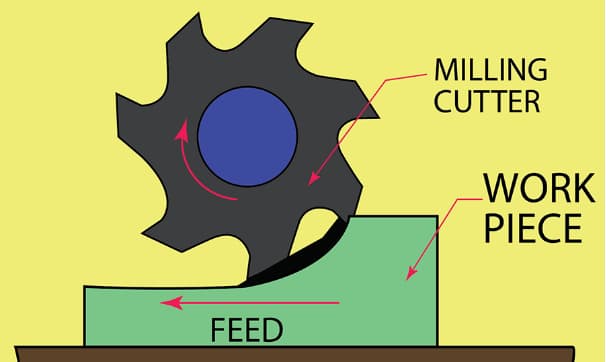

A hagyományos őrlés, amelyet Up Millingnek is neveznek, egy hagyományos megmunkálási technika, ahol a vágószerszám a munkadarab betáplálási irányához forog. Ezt a módszert évtizedek óta széles körben használják a gyártásban, annak egyedi jellemzői és előnyei miatt az egyes alkalmazásokban.

A hagyományos őrlési irány és annak hatása a vágási folyamatra

A hagyományos őrlésben:

A vágó a munkadarab -takarmány irányával szemben forog

A fogak vágása az anyagot alulról rögzíti, felfelé mozogva

A chip vastagsága nullán kezdődik, és a vágás végén maximumra növekszik

Ez a felfelé irányuló mozgás megkülönböztető hatást gyakorol a megmunkálási folyamatra, befolyásolva a chipek kialakulását, a szerszám kopását és a felületet.

A hagyományos őrlés jellemzői és tulajdonságai

Chipképződés : vékony-vastag chipmintázat

Vágóerő : A felfelé irányuló erők hajlamosak felemelni a munkadarabot

Szerszám elkötelezettsége : A vágás fokozatos növekedése a fog előrehaladtával

Hőtermelés : Magasabb hőkoncentráció a vágási zónában

A hagyományos őrlés előnyei

Fokozott stabilitás : A szerszám fokozatos elkötelezettsége jobb irányítást biztosít, különösen a nehezebb anyagok esetében

Hátrányok elimináció : A felfelé irányuló erők természetesen kompenzálják a gépi visszahúzódást

Kemény felületi kompatibilitás : Ideális a megmunkálási anyagokhoz kemény felületek vagy csiszoló anyagok

A fecsegés csökkentése : Kevesebb hajlamos a rezgésre bizonyos beállításokban

A hagyományos őrlés hátrányai

Alsóbbrendű felületi kivitel : A felfelé irányuló chip evakuálás újravágáshoz és felszíni marringhoz vezethet

Gyorsított szerszám kopás : A megnövekedett súrlódás és hőtermelés csökkenti a szerszám élettartamát

Hőstressz : A magasabb vágási terhelés és a hő munkadarab torzulást okozhat

Komplex munkatársak : Erõsebb szorítás szükséges az emelõ erõk ellensúlyozásához

Mászás maróhely vs hagyományos marás: kulcsfontosságú különbségek

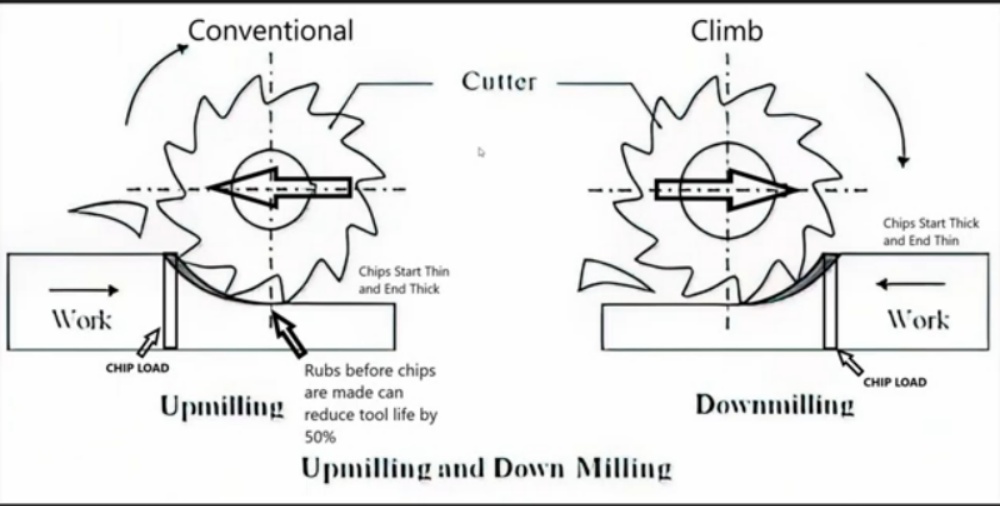

Chipek kialakulása és irány

| aspektus |

mászás a |

hagyományos maró maróhely |

| Forgács vastagsága |

Vastag vagy vékony |

Vékony vagy vastag |

| Hőeloszlás |

Hatékony hőátadás a chipekbe |

Hőkoncentráció a vágási zónában |

| Szerszámstressz |

Alacsonyabb kezdeti hatás |

A vágási terhelés fokozatos növekedése |

A chipképződés mintázata jelentősen befolyásolja a hőtermelést és a szerszám kopását. A mászás vastag-vékony chipsje megkönnyíti a jobb hőeloszlást, csökkentve a szerszám és a munkadarab hőstresszét.

Szerszám elhajlás és vágási pontosság

A szerszám elhajlásának iránya befolyásolja a megmunkálási pontosságot. A hagyományos őrlés párhuzamos eltérése gyakran jobb irányítást biztosít, különösen kemény anyagok vagy durva műveletek során.

A mászás maróhely általában simább felületet eredményez:

Hatékony chip -evakuálás

Csökkentett valószínűség a chip visszaszerzésének valószínűségére

Lefelé mutató vágóerők, amelyek minimalizálják a munkadarab emelését

A hagyományos őrlés durvabb felületeket eredményezhet, amelyeket a forgács felfelé történő áramlása és a chipek potenciális visszafogása okozhat.

Szerszám élettartama és kopása

A mászás maróhely meghosszabbítja a szerszám élettartamát:

Alacsonyabb kezdeti ütközési feszültség a vágási éleknél

Csökkent súrlódás és hőtermelés

Hatékony chip evakuálás, a kopás minimalizálása

A hagyományos őrlés általában a következők miatt gyorsított szerszám kopását okozza:

A vágási terhelés fokozatos növekedése

Magasabb súrlódás, amikor a szerszám dörzsöli a munkadarabot

Megnövekedett hőkoncentráció a vágási zónában

Megfelelő munkadarab anyagok

| Anyagtípus |

Preferált maró módszer |

| Puha fémek (pl. Alumínium) |

Mászás őrlés |

| Kemény ötvözetek (pl. Titán) |

Hagyományos őrlés |

| Műanyagok és kompozitok |

Mászás őrlés |

| Munkakötő anyagok |

Mászás őrlés |

| Csiszoló anyagok |

Hagyományos őrlés |

Fontos tényezők, amelyeket figyelembe kell venni a mászás és a hagyományos őrlés között

Gépi képességek

Hátrányok eliminációja : Alapvető fontosságú a mászás őröléséhez, hogy megakadályozzák a rezgést és a potenciális károsodást.

Merevség : A magasabb gép merevsége lehetővé teszi a hatékonyabb mászás-őrlést, különösen a nagysebességű alkalmazásokban.

Vezérlőrendszer : A fejlett CNC rendszerek kompenzálhatják a visszahúzódást, lehetővé téve a biztonságosabb mászó maró műveleteket.

Munkadarab anyag tulajdonságai

| anyag jellemző |

előnyben részesített maró módszer |

| Puha és csillogó |

Mászás őrlés |

| Kemény és törékeny |

Hagyományos őrlés |

| Munkakötődés |

Mászás őrlés |

| Csiszoló |

Hagyományos őrlés |

Fontolja meg az anyag-specifikus kihívásokat, például a chipek kialakulását, a hőtermelést és a szerszám kopását, amikor a maró technikát választja.

Vágószerszám geometria és bevonat

Rake -szög : A pozitív gereblye -szögek gyakran jobban teljesítenek mászás maróhelyen, míg a negatív gereblyék -szögek megfelelnek a hagyományos őrlésnek a nehezebb anyagokhoz.

Fuvola kialakítása : A mászás maróhelyére tervezett szerszámok általában hatékonyabb chip -evakuálási csatornákkal rendelkeznek.

Bevonatok : A tialn vagy a ticn bevonatok javíthatják a szerszám teljesítményét mind a marás módszereiben, javítva a kopásállóságot és a hőeloszlását.

A kívánt felületi kivitel és a méret pontossága

A mászás maróhely általában előállít:

A simább felület befejeződik

Jobb dimenziós pontosság lágyabb anyagokban

Csökkentett kockázat a burr -kialakulásnak

A hagyományos őrlést előnyben részesíthető:

Nagyító műveletek

A kemény anyagok megmunkálása, ahol a felületi kivitel kevésbé kritikus

Az alkalmazások, amelyek szigorú ellenőrzést igényelnek a vágási mélység felett

Megmunkálási paraméterek

| paraméterek |

mászás maróhely |

a hagyományos marás |

| Vágási sebesség |

Nagyobb sebesség lehetséges |

Alacsonyabb sebességre lehet szükség |

| Adagolási sebesség |

Képes kezelni a magasabb előadási sebességeket |

Szükség lehet csökkentett betáplálási sebességre |

| Vágási mélység |

A sekélyebb vágások ajánlottak |

Képes kezelni a mélyebb vágásokat |

Optimalizálja ezeket a paramétereket a kiválasztott maró módszer, a munkadarab anyag és a kívánt eredmény alapján. A megfelelő beállítás biztosítja az optimális forgácsképződést, a szerszám élettartamát és a felületi minőséget.

A mászás és a hagyományos őrlés alkalmazásai

Repülőipar

A repülőgépipar nagymértékben támaszkodik a fejlett őrlési technikákra a kritikus alkatrészek előállításához:

Légi jármű szerkezetek

Mászó maróhely: Ideális alumíniumötvözet alkatrészekhez, biztosítva a sima felületet és a szoros tűréseket.

Hagyományos őrlés: Előnyben részesített acél alkatrészeknél, a megmunkálás során stabilitás biztosítása.

Motor alkatrészek

Turbina pengék: A mászás marószálak kitűnőek az összetett airodólemezek előállításában, minimalizálva a szerszám kopását titánötvözetek munkájához.

Égesítő kamrák: A hagyományos marás jobb irányítást kínál a bonyolult belső tulajdonságok és a hőálló szuperötvözetek számára.

Futómű alkatrészei

Struts: A mászás maróhely kiváló felszíni felületet biztosít, elengedhetetlen a fáradtság ellenállásához.

Pivot csapok: A hagyományos marás biztosítja a méret pontosságát az edzett acélok megmunkálásakor.

Autóipar

A maró technikák létfontosságú szerepet játszanak az autóipari gyártásban:

| alkatrészek |

mászás Milling |

hagyományos marás |

| Motorblokkok |

A hengerfúrók befejezésének befejezése |

Az öntöttvas blokkok durva megmunkálása |

| Átviteli esetek |

Végső felület befejezése |

Kezdeti anyag eltávolítás |

| Hengerfejek |

Szelep ülés megmunkálása |

Kikötői durva műveletek |

Orvostechnikai eszközök gyártása

Precíziós marás kritikus az orvostechnikai eszközök előállításához:

Ortopéd implantátumok

Műtéti eszközök

Fogászati alkatrészek

Implantátumok ütései: A mászás maróhely magas színvonalú befejezéseket eredményez a titánon a jobb osseointegráció érdekében.

Koronák és hidak: A hagyományos őrlés lehetővé teszi a kerámia anyagok pontos kialakítását.

Technológiai fejlődés és azok hatása a mászásra és a hagyományos őrlésre

Nagysebességű megmunkálás (HSM)

A HSM forradalmasítja mind a mászást, mind a hagyományos őrlési technikákat:

HSM alkalmazások az iparágakban

Repülési űr:

Autóipar:

Orvosi:

Fejlett vágószerszám -anyagok

A modern szerszámanyagok jelentősen befolyásolják a maró teljesítményét:

| Anyagkeménység |

(HV) |

a legjobb |

| Karbid |

1300 - 1800 |

Sokoldalú, nagysebességű alkalmazások |

| Kerámiai |

2100 - 2400 |

Hőálló ötvözetek, edzett acélok |

| HSS |

800 - 900 |

Lágyabb anyagok, költséghatékony opció |

| Gyémánt bevonatú |

> 10 000 |

Csiszoló anyagok, ultra-pontosságú munka |

Főbb előnyök:

Karbid betétek: kiterjesztett szerszám élettartama, javított termelékenység mindkét őrlési technikában

Kerámia betétek: Kiváló a magas hőmérsékletű megmunkáláshoz az űrrepülőgép alkalmazásaiban

HSS eszközök: Költséghatékony az általános célú őrlési műveletekhez

Gyémánt bevonatú szerszámok: páratlan kopásállóság színes színes anyagokhoz

Számítógépes gyártási (CAM) szoftver

A CAM szoftver fejlett funkciók révén javítja az őrlési stratégiákat:

Adaptív tisztítás: A szerszámútok optimalizálása a fennmaradó anyag alapján, mindkét őrlési módszer javát szolgálva.

Nagysebességű megmunkálási (HSM) algoritmusok: Csökkenti a ciklusidőket és javítja a felszíni bevonatot a mászás maróinak.

Trochoidális őrlés: A kör alakú szerszámútokat használja a hőtermelés minimalizálására a hagyományos őrlésben.

Nyugalom megmunkálása: A nagyobb szerszámok által hagyott anyagok hatékony eltávolítása, mindkét technikát kiegészítve.

Népszerű CAM szoftvercsomagok:

Autodesk Fusion 360

MasterCam

SolidCam

HSMWorks

Camworks

Ezek a szoftvermegoldások átfogó szimulációs képességeket kínálnak, lehetővé téve a gépészek számára, hogy optimalizálják az őrlési stratégiákat a tényleges előállítás előtt. Zökkenőmentesen integrálják a mászást és a hagyományos maró technikákat, hogy az optimális eredményeket elérjék a különféle gyártási forgatókönyvekben.

Kihívások és megfontolások a mászás és a hagyományos őrlés során

Szerszám elhajlás és fecsegés

Okok és

| Hatások |

oka |

hatáskérdés |

| Szerszám elhajlás |

Anyagi keménység, vágási mélység, szerszám geometria |

Dimenziós pontatlanságok, rossz felületi kivitel |

| Csevegés |

Nem megfelelő szerszám- és gépi frekvenciák, túlzott vágóerők |

Rezgések, felületi hiányosságok, csökkentett szerszám élettartam |

Enyhítési stratégiák

Használjon rövidebb, merev szerszámokat az eltérés minimalizálásához

Optimalizálja az orsósebességeket a rezonáns frekvenciák elkerülése érdekében

Végezze el a fejlett munkatartó technikákat a jobb stabilitás érdekében

Használjon nagynyomású hűtőfolyadék-rendszereket a vágási erők csökkentésére

Chipek kialakulása és evakuálása

Összehasonlító elemzési

| szempont a |

mászás maróhely |

a hagyományos marás |

| Forgácsképződés |

Vastag mintázat |

Vastag mintázat |

| Evakuálási irány |

Távol a vágási zónától |

A vágási zóna felé |

| Hőeloszlás |

Hatékony hőátadás a chipekbe |

Hőkoncentráció a vágási területen |

Optimalizálási módszerek

Egyenlegvágási paraméterek (sebesség, takarmány, mélység) az optimális chipek kialakulásához

Válassza ki a csiszolt fuvolákkal és magasabb hélix szögekkel rendelkező eszközöket a jobb evakuáláshoz

Végezze el a légfestékeket vagy a nagynyomású hűtőfolyadékot a hatékony chip eltávolításához

Állítsa be a szerszámbevonatokat a chip tapadásának megakadályozása és az evakuálás javítása érdekében

A munkadarab anyagának és a geometria hatása

Anyagi hatás a marás technika kiválasztására

Puha, gömbölyű anyagok (pl. Alumínium): Mászás a maróhely a jobb felületi kivitel érdekében

Kemény, törékeny anyagok (pl. Keményített acél): A hagyományos marás nagyobb stabilitást kínál

Munka-keményítő anyagok: A mászás őrzés csökkenti a feszültségkeményedés kockázatát

Dörzsölő anyagok: A hagyományos marás jobb szerszám élettartamot és vezérlést biztosít

Geometriai megfontolások

Külső vágások: A mászás marószalagja kiemelkedik a perifériás őrlési műveletek során

Belső tulajdonságok: A hagyományos marás jobb irányítást kínál a rések és a zsebek számára

Vékonyfalú alkatrészek: A mászás őrölése csökkenti a deformáció kockázatát

Komplex kontúrok: Az optimális eredményekhez mindkét technika kombinációja szükséges

A mászás és a hagyományos őrlés bevált gyakorlatai és tippei

A vágási paraméterek megfelelő kiválasztása

Optimalizálja az őrlési teljesítményt ezeknek a kritikus paramétereknek a finomhangolásával:

Vágási sebesség: Állítsa be az anyagtulajdonságok és a szerszámképességek alapján

Takarmány -sebesség: egyensúly a vágási sebességgel az optimális chipek kialakulásához

A vágás mélysége: Ellenőrzés a vágási erők és a hőtermelés kezelésére

| Paraméter |

-mászás maróhely |

a hagyományos őrlés |

| Vágási sebesség |

Nagyobb sebesség lehetséges |

A mérsékelt sebesség ajánlott |

| Adagolási sebesség |

Képes kezelni a magasabb takarmányokat |

Alacsonyabb takarmányok a stabilitás érdekében |

| Vágási mélység |

A sekélyebb vágások inkább |

Kezelheti a mélyebb vágásokat |

A szerszám geometria és a bevonat optimalizálása

Válassza ki a megfelelő szerszámjellemzőket az adott alkalmazásokhoz:

Rake -szög: pozitív a mászás maróhelye, negatív a hagyományos esetekben a keményebb anyagokban

Helix szög: A magasabb szögek javítják a chip -evakuálást a mászás őrlésében

Fuvola kialakítása: Nyitott fuvolák a jobb forgácsáramlás érdekében a hagyományos őrlésben

Bevonatok: Tialn a magas hőmérsékletű ellenálláshoz, ticn csiszoló anyagokhoz

A chipek kialakulásának és az evakuálásának ellenőrzése

Fokozza a chip kezelését ezen stratégiákon keresztül:

Haladó hűtőfolyadék-rendszerek végrehajtása a hatékony chip eltávolításához

Használjon légfestékeket, hogy megakadályozza a chipek visszaszerzését a hagyományos őrlésben

Válassza ki a csiszolt fuvolákkal rendelkező eszközöket a chip tapadásának csökkentése érdekében

Állítsa be a vágási paramétereket az optimális chip vastagság elérése érdekében

Minimalizálja a szerszám elhajlását és a fecsegést

Csökkentse a rezgést és tartsa meg a pontosságot:

Alkalmazzon merev szerszámtartási rendszereket az eltérés minimalizálása érdekében

Optimalizálja az orsósebességeket a rezonáns frekvenciák elkerülése érdekében

Használjon rövidebb szerszámfelhasználást, ha csak lehetséges

Vezesse be a rezgési csillapító eszközöket a kihívásokkal teli anyagokhoz

A megfelelő munka és a gép merevségének biztosítása

Maximalizálja a stabilitást és a pontosságot:

Használjon robusztus rögzítő rendszereket, amelyek megfelelőek a maró technikához

Végezzen el több szorítópontot a nagy munkadarabokhoz

Fontolja meg a vákuum -szorítás vékony anyagát a mászás őrlésében

Rendszeresen karbantartja és kalibrálja a szerszámgépeket az optimális merevség biztosítása érdekében

Következtetés

Összefoglalva: a mászás és a hagyományos őrlés különbözik a chipek kialakulásában, a szerszám elhajlásában és a felületi kivitelben. A mászás maróhelye ideális lágyabb anyagokhoz és simább kivitelhez, míg a hagyományos marás a nehezebb anyagokat és a jobb irányítást.

Használjon mászás marmást lágyabb anyagokhoz, például alumíniumhoz. Válasszon a hagyományos őrlést a keményebb felületek, például acél vagy öntöttvas megmunkálásakor. A géptípus és a hátrányos kompenzáció szükségessége szintén befolyásolja a választást.

Az optimális hatékonyság és a kibővített szerszám élettartama érdekében illeszkedjen az őrlési módszerhez az anyag- és megmunkálási követelményekhez. A megfelelő technika kiválasztása csökkenti a szerszám kopását és javítja a teljesítményt.