エンジンや医療ツールがこのような正確な表面をどのように達成するか疑問に思ったことはありませんか?答えはホーニングにあります。これは、金属細工の完璧さを達成するために重要です。ホーニングは、自動車、航空宇宙、医療などの産業で重要な役割を果たし、正確なサイズと滑らかな仕上げを確保します。

この投稿では、ホーニングとは何か、関係するツール、およびプロセスがどのように機能するかを学びます。

磨きは何ですか?

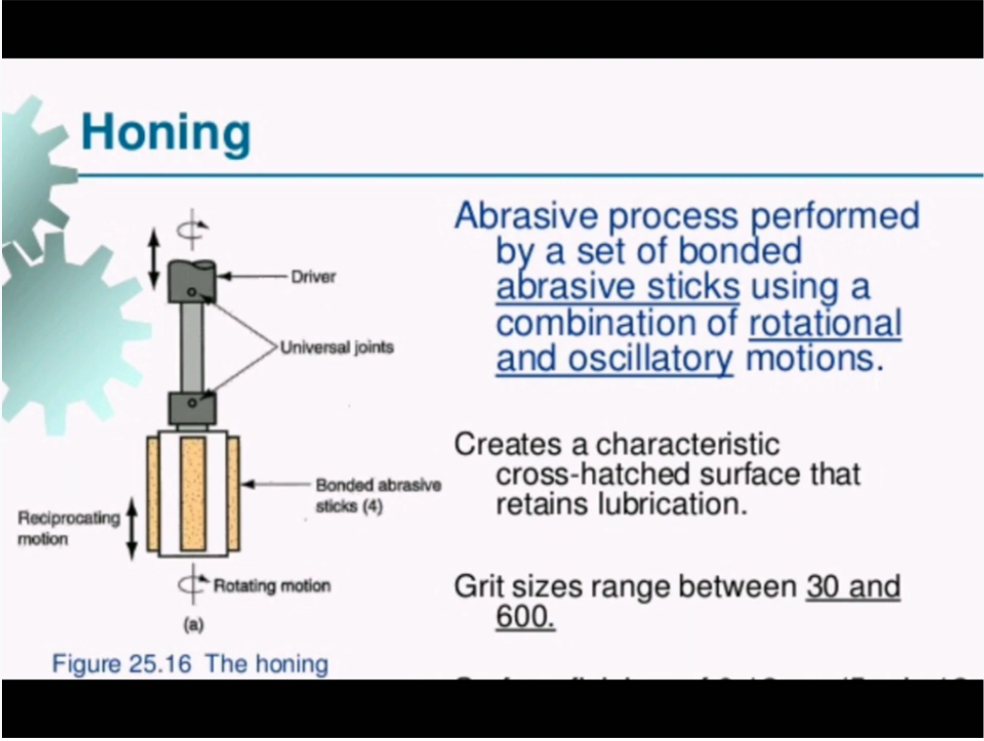

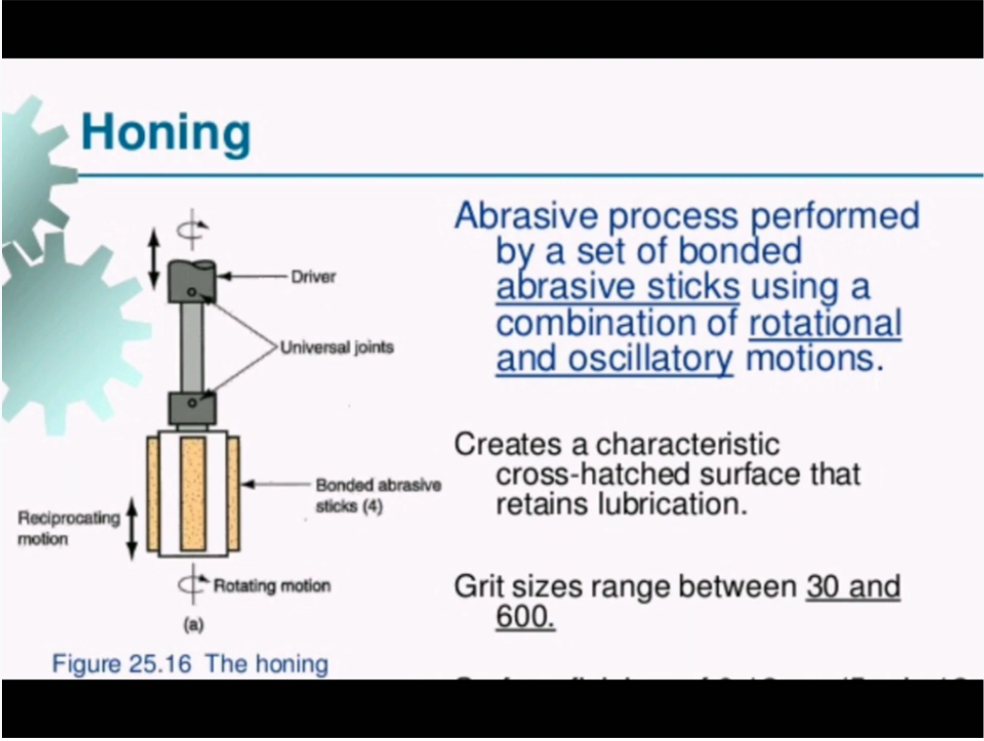

ホーニングは、ワークピースに精密な表面仕上げを作成する研磨加工プロセスです。それは、磨きの石や磨きを使用して表面をシャープにかけるか仕上げる行為として定義されています。

このプロセスには、制御された圧力の下で研磨石を使用して、特定の経路に沿って材料を除去することが含まれます。これにより、他のものと同様に、ワークピースの幾何学的形態の改善と表面仕上げが強化されます CNC精度機械加工 技術。

ホーニングの重要な特徴は次のとおりです。

幾何学的な形を改善します

表面仕上げを強化します

圧力下で研磨石を使用します

制御されたパスに従います

ホーニングは、最終的なサイジングを提供し、チューブまたはシリンダーボアの内部表面に目的の仕上げパターンを作成するのに特に効果的です。これにより、ボアジオメトリ、サイズ制御、最終表面仕上げ、表面構造の完全性が可能になります。

このプロセスは、ラップやスーパーフィニッシングなどの同様の操作とは異なります。ラッピングでは、ワークとツールの間にゆるい研磨粒子を適用しますが、Superfinishingは、研磨石またはテープを備えた電動ツールを使用して表面を改良します。

対照的に、ホーニングは、ツールに取り付けられ、制御された圧力と動きで適用される結合研磨石に依存しています。これにより、仕上げプロセスとタイトを達成する能力をより正確に制御できます CNC加工許容値.

ホーニングとホーニングの間にいくつかの重要な違いがあります CNCのターニングとフライス または粉砕は次のとおりです。

ホーニングストーンは、粉砕車よりも柔らかいです

ホーニングは、研削よりも低い圧力を適用します

操作中の石を磨く自己ドレス

ホーニングはクロスハッチパターンを作成します

なぜ磨きが必要なのですか?

ホーニングは製造における重要なプロセスです。ボアのジオメトリ、サイズ、表面仕上げ、表面構造を修正して完成させるために使用されます。

製造業者は、達成するために磨きに依存しています 緊密な耐性 と、さまざまなコンポーネントの内部表面に目的の仕上げパターンを作成します。このプロセスは、最終製品の適切な適合、機能、パフォーマンスを確保するのに役立ちます。

ホーニングが必要な理由は次のとおりです。

ボアジオメトリの修正

正確なサイズを達成します

表面仕上げの改善

表面構造の強化

ホーニングは、金属、セラミック、複合材料を含む幅広い材料に適用できます。ソフトアルミニウムから硬化鋼まで、さまざまな硬度レベルの部品で使用できます。

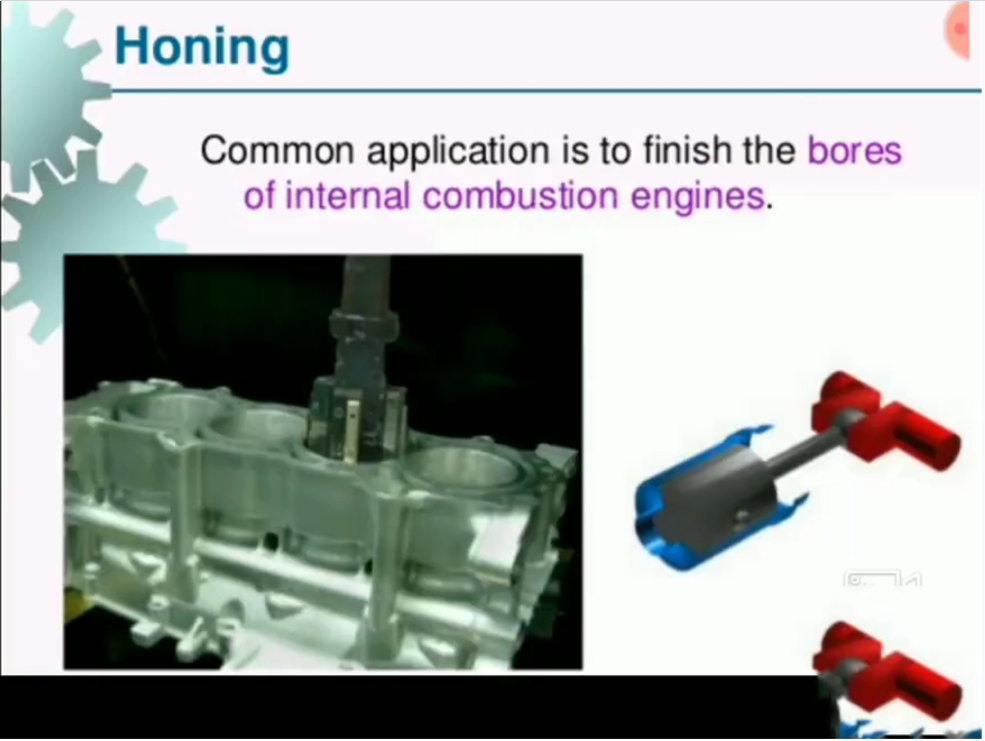

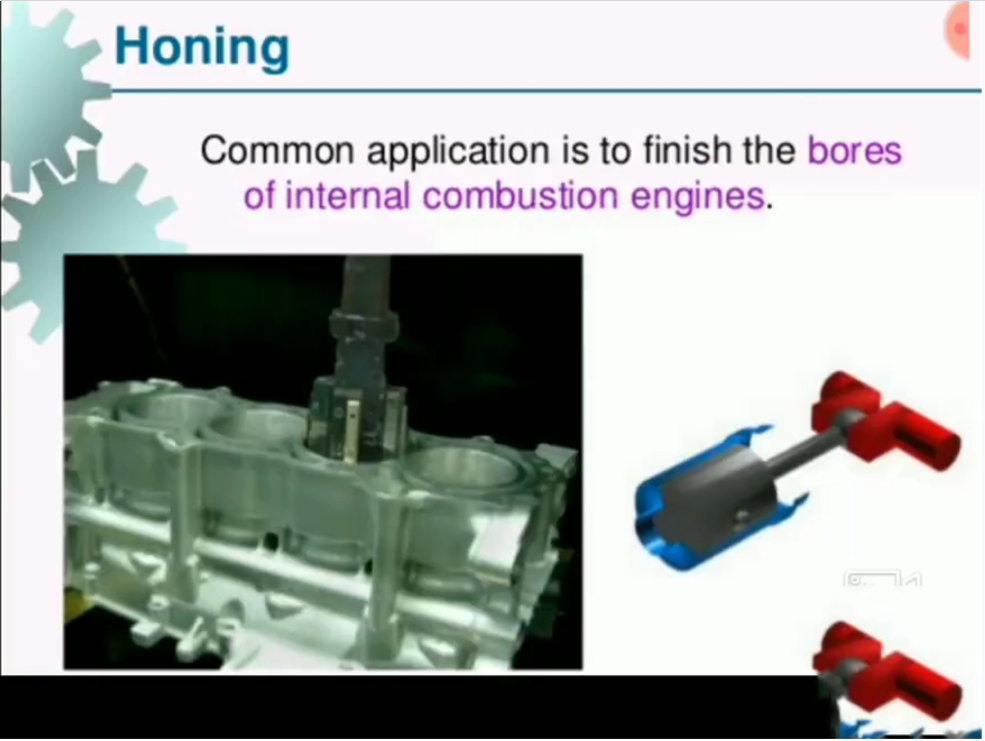

このプロセスは、エンジンのシリンダーボアの仕上げに特に役立ちます。エンジンでは、適切なジオメトリと表面仕上げがシーリング、潤滑、耐摩耗性に不可欠です。他の一般的なアプリケーションには、特に 自動車部品およびコンポーネントの製造.

ホーニングは、退屈、掘削、粉砕などのプロセスの後の最終的な仕上げステップとしてよく使用されます。残りの不規則性を除去するのに役立ち、表面を目的の仕様にもたらします。

緊密な許容範囲を達成する能力は、ホーニングの重要な利点の1つです。最新の磨き機と研磨剤を使用すると、直径とまっすぐに±0.0001インチ(±0.0025 mm)と同じように許容値を保持することが可能です。

精度に加えて、ホーニングは表面の機能特性を改善することもできます。ホーニングによって作成されたクロスハッチパターンは、潤滑剤を維持し、摩耗を均等に配布するのに役立ち、パフォーマンスが向上し、寿命が長くなります。

ホーニングプロセスメカニクス

ホーニングはユニークな機械加工プロセスです。それはいくつかの重要な方法で粉砕することとは異なります。これらの違いを理解することは、最良の結果を達成するために重要です。

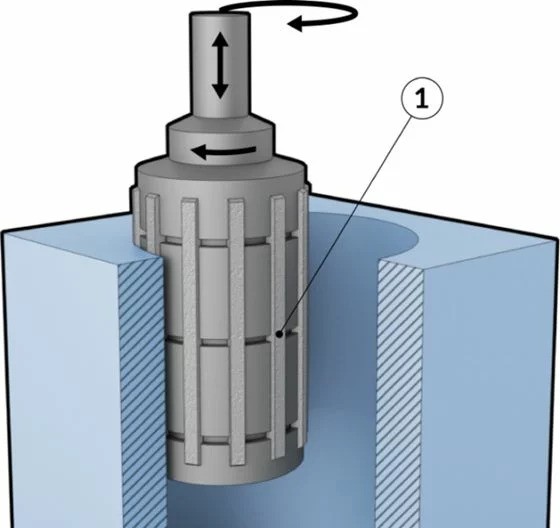

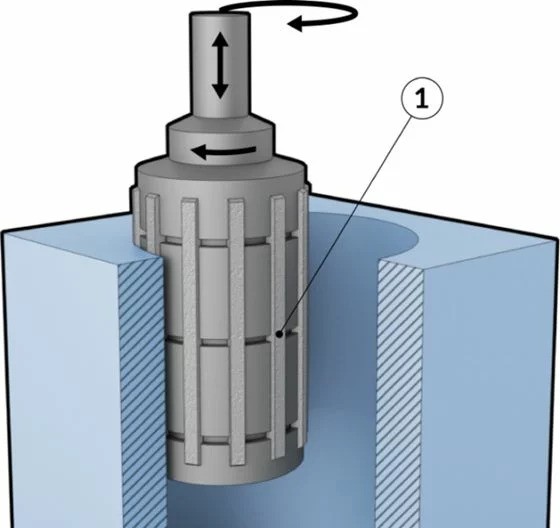

ホーニングの最も重要な側面の1つは、その自己駆動の性質です。ホイールが単純な道をたどる粉砕とは異なり、石の磨きは複雑な動きに従います。この動きには、一部と同様に、回転と振動の両方が含まれます CNCターニングおよびフライス 操作。

石の磨きの複雑な動きは、平均化効果につながります。石の各部分は、ワークピース表面の広い領域に接触します。これは、石の形の欠陥を均等にするのに役立ちます。

その結果、ワークピースとホーリングストーンの両方が、石の切断面の平均形状に適合するまで一緒に着用します。この自尊心のある行動は、ホーニングが非常に高い精度と一貫性を達成できる理由です。 CNC加工許容値.

対照的に、研削の精度は、粉砕ホイールの形状の精度と機械の剛性によって制限されます。ホイールの不正確さはすべてワークピースに転送されます。

もう1つの重要な違いは、マシンを磨くためのコンプライアンス要件です。ホーニングは、石とワークピースの間の平均効果に依存しています。これを達成するには、マシンはコンプライアンスまたは柔軟性を可能にする必要があります。

これが、磨き機のような硬い機械的飼料ではなく、石を磨く機械を油圧または空気圧を使用して石を塗布する理由です。コンプライアンスにより、石はワークに適合し、一貫した接触を維持できます。

以下の表は、ホーニングと研削の重要な違いをまとめた

| 。 | もの | です |

| 石の動き | 複雑な(回転 +振動) | シンプル(回転) |

| 自己歓喜 | はい、平均効果を通して | いいえ、ホイールドレッシングに依存しています |

| 正確さ | マシンの精度を超えることができます | 機械とホイールの精度によって制限されます |

| マシンコンプライアンス | 平均効果に必要です | 剛性が優先されます |

| 石の用途 | 油圧または空気圧の圧力 | 剛性のある機械式フィード |

これらの違いにより、ホーニングは重要なプロセスになります 特に高精度の表面と厳しい許容範囲を達成するためのCNC精度機械加工。

ホーニングツールと機器

ホーニングには、特殊なツールと機器が必要です。各コンポーネントは、プロセスにおいて重要な役割を果たします。重要な要素を詳しく見てみましょう。

石を磨く

ホーニングストーンは切削工具です。それらは、結合した研磨粒で構成されています。最も一般的な研磨材は、ダイヤモンドと炭化シリコンです。

石のグリットサイズが表面仕上げを決定します。細かいグリットはより滑らかな仕上げを生み出します。グリットサイズの範囲は約150〜800です。

マンドレルを磨く

マンドレルは磨き石を保持し、配置します。それらは通常、鋼鉄または炭化物でできています。マンドレルの設計により、石の膨張と交換が可能になります。

ホーニングオイル

ホーニングオイルは、クーラントと潤滑剤の両方として機能します。それは破片を洗い流すのに役立ち、石が積み込むのを防ぎます。特別な処方により、潤滑剤と洗浄作用が強化されます。

ガイドとガイドブッシングを磨きます

ホーンガイドは、ツールをボアに合わせます。それらは、石が入場時と出口中にワークピースを損傷するのを防ぎます。ガイドブッシングは、追加のサポートとガイダンスを提供する耐摩耗性のインサートです。

調整可能なコーン

調整可能なコーンは、ブラインドボアホーニングに使用されます。それらは、石が穴の底で膨張することを可能にします。これにより、石の摩耗が補償され、サイズ制御が維持されます。

シングルパスホーニングツール

シングルパスツールは、迅速な在庫を削除するために設計されています。テーパーの研磨剤でコーティングされたマンドレルが特徴です。ツールは目的のサイズに拡張され、1つのパスでボアを磨きます。

シングルパスホーニングマシンはいくつかの利点を提供します:

柔軟なデザイン

単一または複数のスピンドルで構成可能

さまざまなパーツサイズとタイプに適応できます

ダウンタイムの短縮

その他の重要なホーニング機器には次のものが含まれます。

スピンドルドライブ

strokingなメカニズム

クーラントデリバリーシステム

ワークホールディングフィクスチャ

ホーニングの利点

ホーニングは、他の仕上げプロセスよりも多くの利点を提供します。これらの利点は、現代の製造業に不可欠なツールになります。

重要な利点の1つは、非常に高い精度を達成する能力です。ホーニングは、並外れた円形、まっすぐ、およびサイズの一貫性を備えたボアのジオメトリを生成する可能性があります。それは保持できます ±0.0001インチ(±0.0025 mm)のようなタイトな耐性 。

もう1つの利点は、元のボアセンターラインを維持する能力です。ホーニングストーンの自己魅力的なアクションにより、ツールが既存のボア軸に従うことが保証されます。これにより、不整合またはランアウトが排除されます。

ホーニングも非常に用途が広いです。アルミニウムのような柔らかい金属から硬いセラミックや炭化物まで、幅広い材料で使用できます。このプロセスは、ケース硬化コンポーネントや熱処理されたコンポーネントを含む、異なる硬度レベルの部品を処理できます。

ホーニングプロセスは、ワークピースをチャックまたは見つける必要性を排除します。このツールはボア自体に導かれているため、フィクスチングからエラーを導入するリスクはありません。これにより、セットアップが簡素化され、スクラップの可能性が減少します。

ホーニングは、ユニークなクロスハッチングされた表面パターンを作成します。このパターンは、磨き石の回転運動と振動運動の交差によって形成されます。結果として得られる表面には、優れたオイル保持と潤滑特性があります。

クロスハッチングパターンは、摩耗を均等に分配するのにも役立ち、交配コンポーネントの寿命を延ばします。これは、ようなアプリケーションで特に有益です エンジンシリンダー。ピストンリングが穴の表面に対して密閉する必要がある

ホーニングマシンは比較的シンプルで適応性があります。彼らは他のものと比較して資本コストが低いです 精密仕上げプロセス。また、ツールは安価であり、さまざまなボアサイズや形状で簡単に変更できます。

ホーニングの追加の利点は次のとおりです。

表面仕上げが改善されました

ツール摩耗の削減

生産率の向上

スキル要件の低下

環境に優しい(水ベースのクーラントを使用)

ホーニングの制限

ホーニングは多くの利点を提供しますが、メーカーが考慮すべきいくつかの制限があります。

比較的遅いプロセス

ホーニングの最も一般的な欠点の1つは、 比較的遅いプロセスです。他の機械加工方法と比較して、より遅い速度で材料を除去します。これは、速度が不可欠な大量生産の不利な点になる可能性があります。ただし、磨き石や機械の改善など、テクノロジーの進歩により、サイクル時間が短縮され、以前よりもプロセスが速くなりました。

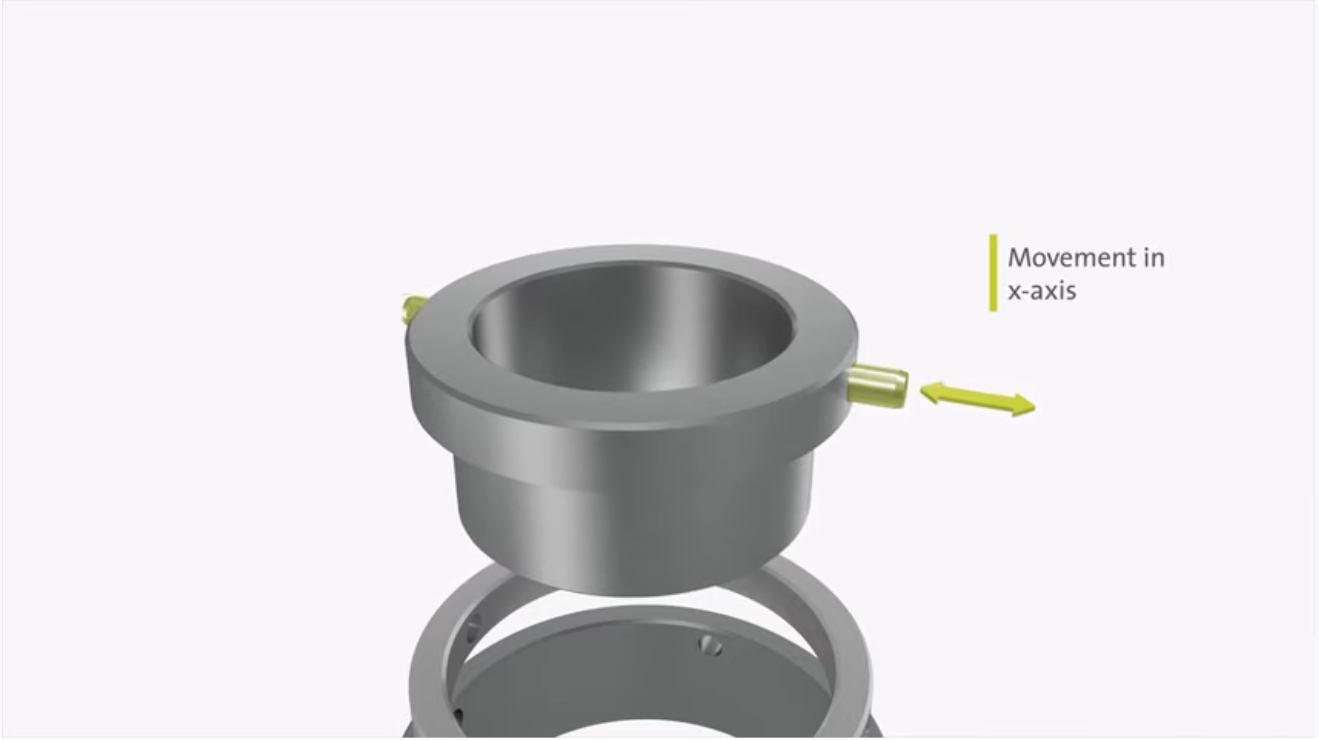

水平磨きにおける楕円形の穴の可能性

特に薄いまたはサポートされていないワークピースを使用する場合、別の制限が発生します 水平に磨かれた。プロセス中に部品が適切にサポートまたは回転していない場合、 楕円形の穴を作成するリスクがあります。これは、完成した部分の精度に影響を与える可能性があります。ワークピースを適切にサポートまたは回転させることで、このリスクを最小限に抑え、ボアが丸いものになることを保証することができます。

ホーニングの重要な制限:

ホーニングの応用

ホーニングはさまざまな業界で広く使用されており、それぞれが提供する精度と表面の仕上げの恩恵を受けています。いくつかの重要なアプリケーションをご覧ください。

自動車産業

では 自動車産業、エンジンコンポーネントの精度加工にはホーニングが重要です。エンジンシリンダーとクランクシャフトを仕上げ、滑らかな動作に必要な緊密な許容値を満たすことを保証するために使用されます。このプロセスにより、 ボアジオメトリ と表面仕上げが改善されます。これは、ピストンリングなどのコンポーネントがシリンダーに適切なシールを作成するために不可欠です。

航空宇宙産業

航空 宇宙産業は、 重要な部品の製造とメンテナンスの両方を磨くことに依存しています。エンジンコンポーネント、ベアリング、ファスナーには非常に厳しい許容範囲が必要であり、ホーニングが提供できます。このプロセスは、これらの部品を仕上げるためだけでなく、エンジンコンポーネントが安全性と性能基準を満たすことを保証するために、定期的なメンテナンス中にも使用されます。

カビ製造:高精度カビの表面

では カビ製造、ホーニングを使用して、カビの表面の精度と一貫性を改善します。金型には、最終部品に欠陥がないことを確認するために、非常に滑らかで正確な表面が必要です。ホーニングは、必要な表面の品質を達成するのに役立ち、その結果、部分の品質と一貫性が向上します。

医療産業:手術器具とインプラント

医療 産業は、 厳格な耐性要件を満たす手術器具とインプラントを生産するための磨きに依存しています。精度は、最小の逸脱でさえパフォーマンスと安全性に影響を与える可能性のある医療機器に不可欠です。ホーニングは、外科的ツールとインプラントがスムーズで正確であり、規制基準を満たすことを保証するのに役立ちます。

製造に磨きを使用する方法

ホーニングは、高精度と滑らかな表面仕上げを達成するために製造に使用される多用途のプロセスです。タスクの規模と複雑さに応じて、ホーニングを実装するにはさまざまな方法があります。

機械ホーニング操作

では、このプロセスはCNC(コンピューター数値制御)システムによって制御されており、 マシンホーニングに最適です 高精度および自動操作。 CNCは、人間の介入を最小限に抑えて、一貫性と精度を保証します。この方法は通常、大量生産で使用され、 緊密な耐性 と再現性のある結果が必要です。

手動ホーニング操作

小規模または専門化されたアプリケーションには、 手動ホーニング が使用されます。ここでは、オペレーターがホーニングツールを制御し、ワークピースの上に手作業で動かします。この方法はより柔軟ですが、機械工のスキルに依存しています。手動ホーニングは、 1回限りの部品またはタスクに一般的に使用されます。 自動化が実行不可能な

適切なホーニングツールと機器の選択

正しい ホーニングツールと機器を選択することは 、最良の結果を達成するために不可欠です。これには、適切な磨き石、研磨剤、および機械の種類の選択が含まれます。適切なツールを選ぶときは、などの要因を考慮する必要があります。 材料の硬度、ボアサイズ、必要な表面仕上げ

ホーニングマシンのセットアップと操作

ホーニングマシンが正しく機能するようにするには、適切なセットアップが重要です。これには、ホーニングツールをワークピースに合わせることと、すべての部品が安全に配置されるようにすることが含まれます。操作全体を通して精度を維持するためには、キャリブレーションが不可欠です。

磨かれた部品の品質管理と検査

磨きをかけた後、 品質管理が必要です。これには、指定された許容範囲を確実に満たすために、 完成した部品を検査するには測定が含まれます。 ボアの直径、丸み、表面仕上げのボアゲージやプロフィロメーターなどのツールが検査に使用されます。

ホーニングとラッピング:重要な違い

ホーニングとラッピングの両方は、表面仕上げを改善するために使用されますが、動作と結果が大きく異なります。これら2つの重要な違いを探りましょう 精密加工プロセス.

動作モード

では ホーニング、研磨石は材料を除去するために使用され、ツールは複雑な経路をたどります。のこの組み合わせにより、 回転と往復 一貫した表面が保証されます。 ラッピングは、平らまたはドーム型の表面に適用された研磨粒子のスラリーを使用します。一方、スラリーはワークピースとラッピングツールの間にこすられ、表面仕上げが細かくなります。

削除された材料の量

ホーニングは 株式除去プロセスであり、少量ではあるがかなりの量の材料を除去できるため、ボアのサイズと形状を調整するのに最適です。 ラップは ためによく使用される材料のはるかに細かい層を除去します。 表面の欠陥を修正する 、部分ジオメトリを大幅に変更することなく

新しい欠陥を導入するための精度と可能性

ホーニングは非常に正確ですが、回転運動を使用すると、 楕円形の形が導入される場合があります。 特に水平磨きで適切に制御されていないと、対照的に、 ラッピングは 、特により穏やかなプロセスと平らな作業面により、特に小さな部品の場合、より正確になることがよくあります。ただし、ラップは重要な幾何学的エラーを修正することはできません。

プロセスの技術とオペレーターのスキル要件

ホーニングは一般に 自動化されています。、CNCマシンが複雑なツールパスを処理しているため、よりこれにより、実行が容易になりますが、セットアップにはオペレーターのスキルが必要です。 ラッピングは より労働集約的であり、 より高いオペレータースキルが必要です。 特に手動ラップでは、望ましい表面品質を達成するために、

重要な違いの概要:

| 基準 | を磨く | ラッピング |

| 動作モード | ツールの動きを伴う研磨石 | フラットツールを備えた研磨スラリー |

| 削除された材料の量 | 適度 | 最小限 |

| 正確さ | 高いが、楕円形のリスク | 特にフラットでは非常に高い |

| オペレーターのスキル要件 | 適度 | 高い |

結論

ホーニングはに不可欠であり 精密な製造、多くの業界で高精度とスムーズな仕上げを提供します。自動車、航空宇宙、または医療分野で働くかどうかにかかわらず、ホーニングはコンポーネントのパフォーマンスと寿命を促進することができます。次のプロジェクトを磨くには、最良の結果を達成することを検討してください。専門家のガイダンスについては、 ホーニングサービスプロバイダーに相談して 、アプリケーションに最適な結果を確保してください。

プロジェクトの精密な機械加工と仕上げをお探しですか? Team MFGは、掘削、退屈、タッピング、リーミング、研削、磨きなど、穴の機械加工と表面処理サービスを提供します。費用対効果の高い速いターンアラウンドの方法で、目的の表面機械加工部品とプロトタイプを取得します。