การแกะสลักด้วยเลเซอร์หรือเลเซอร์แกะสลัก: อันไหนที่เหมาะกับโครงการของคุณ? ในขณะที่เทคนิคทั้งสองสร้างเครื่องหมายที่ยั่งยืนพวกเขาแตกต่างกันในเชิงลึกความทนทานและแอปพลิเคชัน การเลือกวิธีที่ถูกต้องขึ้นอยู่กับวัสดุความต้องการความทนทานและงบประมาณของคุณ

ในโพสต์นี้เราจะดำดิ่งลงใน การแกะสลักด้วยเลเซอร์กับการแกะสลักด้วยเลเซอร์ ครอบคลุมความแตกต่างที่สำคัญในกระบวนการวัสดุและค่าใช้จ่าย คุณจะได้เรียนรู้ว่าจะเลือกตัวอย่างอุตสาหกรรมที่ใช้งานได้จริงและเคล็ดลับในการเลือกวิธีที่ดีที่สุดสำหรับความต้องการของคุณเมื่อใด

เลเซอร์แกะสลักคืออะไร?

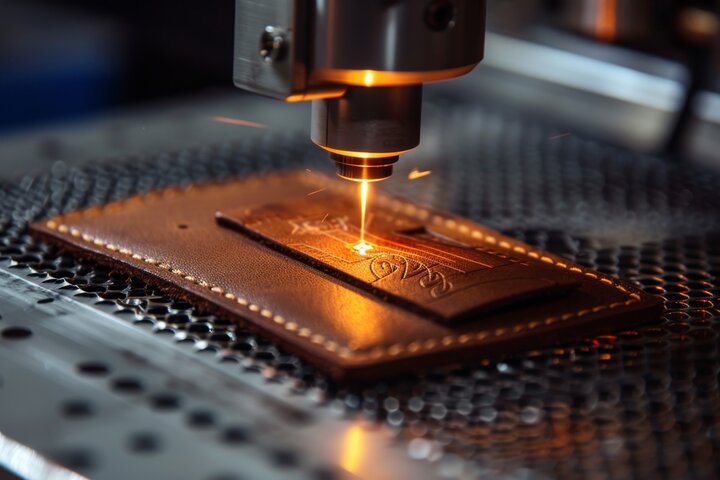

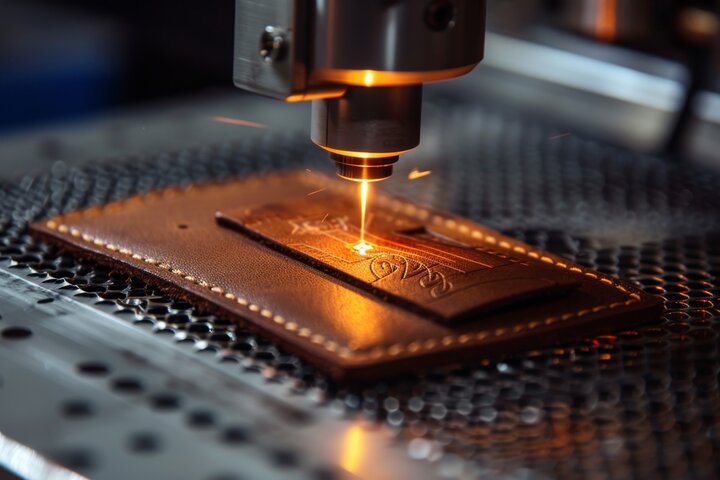

การแกะสลักด้วยเลเซอร์เป็นเทคนิคที่แม่นยำที่ทำเครื่องหมายวัสดุอย่างถาวรโดยการระเหยพื้นผิวของพวกเขา ส่วนนี้สำรวจว่าการแกะสลักด้วยเลเซอร์ทำงานอย่างไรประโยชน์และข้อเสียวัสดุที่เหมาะสมและการใช้งานอุตสาหกรรมทั่วไป

คำอธิบายกระบวนการ

กระบวนการใช้พลังงานเลเซอร์เข้มข้นเพื่อระเหยพื้นผิววัสดุสร้างรูปแบบโพรงที่แม่นยำ เมื่อคานเลเซอร์ติดต่อพื้นผิวเป้าหมายพวกเขาจะสร้างความร้อนที่รุนแรงเปลี่ยนวัสดุที่เป็นของแข็งให้กลายเป็นไอโดยตรง กลไกการระเหยกลายเป็นไอนี้ทำให้เกิดฟันผุที่ลึกกว่าเมื่อเทียบกับวิธีการทำเครื่องหมายอื่น ๆ

ความลึกการแกะสลักมักจะสูงถึง 0.020 นิ้วแตกต่างกันไปตาม:

ข้อดีของการแกะสลักด้วยเลเซอร์

การแกะสลักด้วยเลเซอร์ให้ประโยชน์ที่น่าสนใจหลายประการ:

เครื่องหมายที่ยาวนาน: เครื่องหมายจารึกนั้นทนต่อการสึกหรอทำให้เหมาะสำหรับผลิตภัณฑ์ที่สัมผัสกับสภาพที่รุนแรง

แอพพลิเคชั่นที่ใช้งานหนัก: ความทนทานของมันช่วยให้สามารถทำเครื่องหมายส่วนประกอบที่ทนต่อการจัดการปกติหรือสภาพแวดล้อมที่รุนแรง

ความแม่นยำสูงและการทำซ้ำ: การแกะสลักด้วยเลเซอร์ให้ความแม่นยำที่ยอดเยี่ยมทำให้มั่นใจได้ว่าการผลิตในปริมาณมาก

ความเข้ากันได้ของวัสดุในวงกว้าง: เทคนิคนี้ใช้งานได้กับวัสดุที่หลากหลายรวมถึงโลหะพลาสติกและแม้แต่ไม้

ข้อเสียของการแกะสลักเลเซอร์

แม้จะมีจุดแข็ง แต่การแกะสลักด้วยเลเซอร์ก็มีข้อ จำกัด บางประการ:

การใช้พลังงานที่สูงขึ้น : กระบวนการระเหยกลายเป็นพลังงานต้องการการป้อนข้อมูลที่สำคัญ

ค่าใช้จ่ายในการดำเนินงานที่เพิ่มขึ้น : การบำรุงรักษาอุปกรณ์และค่าใช้จ่ายในการดำเนินงานเกินวิธีการอื่น

ข้อ จำกัด ของวัสดุ : วัสดุบางอย่างพิสูจน์ไม่เหมาะสมเนื่องจากคุณสมบัติทางกายภาพของพวกเขา

วัสดุที่เหมาะสมสำหรับการแกะสลักด้วยเลเซอร์

การแกะสลักด้วยเลเซอร์รองรับวัสดุมากมาย:

โลหะ :

สแตนเลส

อลูมิเนียม

ไทเทเนียม

ทองเหลือง

วัสดุที่ไม่ใช่โลหะ :

ไม้

ไฟเบอร์กลาส

กระดาษ

เลือกโพลีเมอร์

แอปพลิเคชันทั่วไป

การแกะสลักด้วยเลเซอร์ใช้กันอย่างแพร่หลายสำหรับการทำเครื่องหมายชิ้นส่วนที่มีความต้องการความทนทานสูง แอปพลิเคชันทั่วไปรวมถึง:

ชิ้นส่วนอุตสาหกรรม: ใช้ในการผลิตไปยังส่วนประกอบของเครื่องฉลากเพื่อให้มั่นใจว่าการตรวจสอบย้อนกลับและความทนทาน

อุปกรณ์การแพทย์: การแกะสลักหมายเลขซีเรียลหรือรหัสเกี่ยวกับเครื่องมือผ่าตัดเพื่อการระบุตัวตนที่ง่ายและการปฏิบัติตามมาตรฐานอุตสาหกรรม

ส่วนประกอบยานยนต์และการบินและอวกาศ: เหมาะสำหรับการทำเครื่องหมายชิ้นส่วนที่สัมผัสกับสภาพแวดล้อมที่รุนแรงให้คะแนนที่ยาวนานและอ่านได้

เลเซอร์แกะสลักคืออะไร?

การแกะสลักด้วยเลเซอร์สร้างเครื่องหมายถาวรผ่านการละลายของพื้นผิวทำให้เหมาะสำหรับการทำเครื่องหมายที่แม่นยำในวัสดุที่หลากหลาย ที่นี่เราสำรวจว่าการแกะสลักด้วยเลเซอร์ทำงานอย่างไรข้อดีและข้อ จำกัด ของวัสดุที่เหมาะสมและการใช้งานทั่วไป

คำอธิบายกระบวนการ

กระบวนการนี้ใช้คานเลเซอร์เข้มข้นเพื่อสร้างพลังงานความร้อนสูงที่จุดเฉพาะ เมื่อเลเซอร์สัมผัสกับพื้นผิววัสดุมันจะทำให้เกิดการหลอมละลายอย่างรวดเร็วและการขยายตัวระดับไมโคร ปฏิสัมพันธ์ทางความร้อนนี้ทำให้เกิดการเปลี่ยนแปลงที่แปลเป็นภาษาท้องถิ่นทำให้เกิดเครื่องหมายที่เพิ่มขึ้นหลังจากการระบายความร้อน

กลไกเกี่ยวข้องกับ:

การดูดซับพลังงานและการแปลงความร้อน

การละลายพื้นผิวที่ระดับกล้องจุลทรรศน์

การขยายตัวของวัสดุและการปรับเปลี่ยนพื้นผิว

การเปลี่ยนแปลงสีบนพื้นผิว

ความลึกการแกะสลักทั่วไปมีตั้งแต่ 0.0001 ถึง 0.001 นิ้วให้การควบคุมที่แม่นยำเกี่ยวกับลักษณะการทำเครื่องหมาย

ข้อดีของการแกะสลักด้วยเลเซอร์

การแกะสลักด้วยเลเซอร์ให้ประโยชน์ที่น่าสนใจหลายประการ:

ความแม่นยำสูง : ความแม่นยำพิเศษทำให้เหมาะสำหรับการออกแบบที่ซับซ้อนและรายละเอียดเล็ก ๆ น้อย ๆ เกี่ยวกับเครื่องประดับหรือส่วนประกอบทางการแพทย์

การผลิตอย่างรวดเร็ว : ความเร็วสูงกว่าเทคนิคการทำเครื่องหมายอื่น ๆ ทำให้สามารถผลิตได้อย่างมีประสิทธิภาพ

การดำเนินงานที่คุ้มค่า : ความต้องการพลังงานลดลงลดค่าใช้จ่ายในการดำเนินงาน

ความเก่งกาจของวัสดุ : ทำงานได้อย่างมีประสิทธิภาพบนวัสดุที่มีความหนาและบาง

ประสิทธิภาพการใช้พลังงาน : การใช้พลังงานน้อยที่สุดเมื่อเทียบกับวิธีการทำเครื่องหมายทางเลือก

ข้อเสียของการแกะสลักด้วยเลเซอร์

แม้จะได้รับประโยชน์ แต่เลเซอร์การแกะสลักแสดงข้อ จำกัด บางประการ:

ความกังวลเกี่ยวกับความทนทาน : เนื่องจากเครื่องหมายอยู่ในระดับพื้นผิวพวกเขาอาจเสื่อมสภาพเมื่อเวลาผ่านไปในสภาพที่รุนแรง

ข้อ จำกัด ของอุปกรณ์ : ต้องใช้ระบบเลเซอร์ไฟเบอร์ที่เฉพาะเจาะจง จำกัด การเข้าถึงสำหรับการดำเนินงานที่เล็กลง

ข้อกำหนดการบำรุงรักษา : การสอบเทียบระบบปกติต้องการความสนใจ

วัสดุที่เหมาะสมสำหรับการแกะสลักด้วยเลเซอร์

โลหะ:

ไม่ใช่โลหะ:

กระจก

เซรามิก

โพลีเมอร์

อะคริลิคที่เลือก

แอปพลิเคชันทั่วไป

การแกะสลักด้วยเลเซอร์เหมาะอย่างยิ่งสำหรับแอปพลิเคชันที่ไม่ต้องการเครื่องหมายที่ทนต่อการสึกหรอ มันใช้กันอย่างแพร่หลายสำหรับ:

ผลิตภัณฑ์เชิงพาณิชย์ศิลปะและแสง: เหมาะสำหรับรายการเช่นเครื่องประดับแผ่นป้ายชื่อส่วนตัวและผลิตภัณฑ์โลหะที่กำหนดเอง

การตรวจสอบย้อนกลับส่วน: จำเป็นสำหรับอุตสาหกรรมที่การระบุส่วนประกอบมีความสำคัญเช่นยานยนต์อิเล็กทรอนิกส์และการบินและอวกาศ

การเปรียบเทียบการแกะสลักด้วยเลเซอร์และการแกะสลัก

การแกะสลักด้วยเลเซอร์และการแกะสลักอาจมีลักษณะคล้ายกัน แต่แตกต่างกันอย่างมีนัยสำคัญในเชิงลึกความทนทานและประสิทธิภาพ นี่คือการเปรียบเทียบโดยละเอียดของวิธีการเหล่านี้ตามปัจจัยสำคัญ

ความลึกของการตัด

การแกะสลัก: สร้างเครื่องหมายตื้นโดยทั่วไประหว่าง 0.0001 ถึง 0.001 นิ้ว การทำเครื่องหมายระดับพื้นผิวนี้เหมาะอย่างยิ่งสำหรับการออกแบบที่ไม่ต้องการความลึก

การแกะสลัก: ตัดลึกมากถึง 0.020 นิ้ว ความลึกที่เพิ่มขึ้นทำให้เครื่องหมายจารึกมองเห็นได้ชัดเจนและถาวรมากขึ้น

ความทนทานและความต้านทานการสึกหรอ

การแกะสลัก: มีความทนทานน้อยลงเนื่องจากการตัดตื้นเหมาะสำหรับจุดประสงค์ด้านสุนทรียภาพหรือผลิตภัณฑ์ที่ใช้งานง่าย

การแกะสลัก: ทนทานและทนต่อการสึกหรอมากขึ้นเหมาะสำหรับชิ้นส่วนที่ใช้ในสภาพแวดล้อมที่รุนแรงเช่นการตั้งค่าอุตสาหกรรมหรือกลางแจ้ง

ปริมาณการผลิตและต้นทุน

การแกะสลัก: คุ้มค่ามากขึ้นสำหรับการผลิตปริมาณมาก การประมวลผลที่เร็วขึ้นและความต้องการพลังงานที่ลดลงทำให้เป็นตัวเลือกที่เป็นมิตรกับงบประมาณ

การแกะสลัก: ต้นทุนที่สูงขึ้นเนื่องจากเวลาและพลังงานเพิ่มขึ้น การแกะสลักเหมาะที่สุดสำหรับแอปพลิเคชันที่มีความทนทานมากกว่าต้นทุนการผลิต

แอปพลิเคชันอเนกประสงค์

การแกะสลัก: เข้ากันได้กับวัสดุที่หลากหลายรวมถึงโลหะแก้วและโพลีเมอร์บางชนิดให้ความยืดหยุ่นในอุตสาหกรรมต่างๆ

การแกะสลัก: จำกัด ส่วนใหญ่เป็นโลหะและวัสดุอินทรีย์บางอย่างเช่นไม้เนื่องจากความต้องการพลังงานที่สูงขึ้น

ความเร็วและประสิทธิภาพ

การแกะสลัก: กระบวนการที่เร็วขึ้นเหมาะสำหรับสภาพแวดล้อมการผลิตความเร็วสูงหรือโครงการระยะสั้น

การแกะสลัก: ช้ากว่า แต่มีรายละเอียดมากขึ้นทำให้เป็นตัวเลือกที่ต้องการสำหรับการออกแบบที่ซับซ้อนและถาวรที่ต้องใช้ความแม่นยำ

ผลกระทบต่อสิ่งแวดล้อม

การแกะสลักด้วยเลเซอร์โดยทั่วไปใช้พลังงานน้อยกว่าการแกะสลักทำให้เป็นตัวเลือกที่เป็นมิตรกับสิ่งแวดล้อมมากขึ้นสำหรับแอปพลิเคชันที่ไม่ต้องการความลึกหรือความทนทาน การแกะสลักต้องใช้พลังงานมากขึ้นซึ่งสามารถเพิ่มต้นทุนการดำเนินงานและผลกระทบต่อสิ่งแวดล้อม

| การเปรียบเทียบ การแกะ | สลัก | เลเซอร์ เลเซอร์ |

| ความลึกของการตัด | ตื้น (0.0001 - 0.001 นิ้ว) | ลึก (สูงถึง 0.020 นิ้ว) |

| ความทน | มีความทนทานน้อยกว่าเพื่อความสวยงาม | ทนทานสูงเหมาะสำหรับสภาพแวดล้อมที่รุนแรง |

| ค่าใช้จ่าย | คุ้มค่าสำหรับปริมาณสูง | สูงขึ้นเนื่องจากความต้องการเวลาและพลังงาน |

| ความเข้ากันได้ของวัสดุ | ช่วงกว้าง (โลหะ, แก้ว, โพลิเมอร์) | โลหะเป็นหลักและออร์แกนิกเฉพาะ |

| ความเร็ว | เร็วขึ้น | ช้าลง แต่มีรายละเอียดมากขึ้น |

| ความเป็นมิตรกับสิ่งแวดล้อม | ลดการใช้พลังงาน | การใช้พลังงานที่สูงขึ้น |

ปัจจัยที่ต้องพิจารณาเมื่อเลือกระหว่างการแกะสลักด้วยเลเซอร์และการแกะสลักด้วยเลเซอร์

เมื่อตัดสินใจระหว่างการแกะสลักด้วยเลเซอร์และการแกะสลักด้วยเลเซอร์จำเป็นต้องพิจารณาปัจจัยต่าง ๆ เช่นความเข้ากันได้ของวัสดุความทนทานของเครื่องหมายความต้องการการผลิตและงบประมาณ

คุณสมบัติและความเข้ากันได้ของวัสดุ

ประเภทของวัสดุมีผลต่อการตัดสินใจอย่างมีนัยสำคัญ การแกะสลักด้วยเลเซอร์เข้ากันได้กับวัสดุที่หลากหลายรวมถึงโลหะแก้วและพลาสติกบางชนิดทำให้เหมาะสำหรับการใช้งานที่หลากหลาย อย่างไรก็ตามการแกะสลักด้วยเลเซอร์นั้น จำกัด เฉพาะโลหะและวัสดุอินทรีย์บางชนิด (เช่นไม้) เนื่องจากความต้องการพลังงานที่สูงขึ้น

ความลึกและความทนทานของเครื่องหมายที่ต้องการ

การแกะสลักสำหรับเครื่องหมายลึก : หากโครงการของคุณต้องการเครื่องหมายที่ลึกกว่า (มากกว่า 0.02 นิ้ว) การแกะสลักเป็นตัวเลือกที่เหมาะ ความลึกของมันให้ความทนทานเป็นพิเศษเหมาะสำหรับผลิตภัณฑ์ที่สัมผัสกับสภาพที่รุนแรง

การแกะสลักเพื่อประสิทธิภาพการผลิต : การแกะสลักนั้นเร็วเท่าการแกะสลักประมาณสองเท่าทำให้เหมาะสำหรับการผลิตความเร็วสูงที่ความลึกไม่สำคัญ

แอพพลิเคชั่นที่มีความอ่อนไหวต่อต้นทุน : สำหรับโครงการที่มีงบประมาณ จำกัด การแกะสลักโดยทั่วไปจะคุ้มค่ามากขึ้นเนื่องจากความต้องการพลังงานและวัสดุที่ต่ำลง

ปริมาณการผลิตและความต้องการความเร็ว

สำหรับการผลิตขนาดใหญ่ความเร็วและประสิทธิภาพกลายเป็นสิ่งสำคัญ เวลาในการประมวลผลที่เร็วขึ้นของเลเซอร์การแกะสลักช่วยให้ปริมาณการผลิตที่สูงขึ้นทำให้เหมาะสำหรับรายการที่ทำเครื่องหมายมวล ในทางตรงกันข้ามความเร็วที่ช้ากว่าของการแกะสลักนั้นดีที่สุดสำหรับรายการที่มีปริมาณต่ำหรือเฉพาะทางที่ต้องการอายุการใช้งานที่ยืนยาว

การพิจารณางบประมาณและต้นทุน

งบประมาณอาจเป็นปัจจัยการตัดสินใจที่สำคัญ การแกะสลักด้วยเลเซอร์มีแนวโน้มที่จะมีค่าใช้จ่ายล่วงหน้าสูงขึ้นและค่าใช้จ่ายในการดำเนินงานเนื่องจากความต้องการพลังงานเพิ่มขึ้นและเวลาในการประมวลผลที่ยาวนานขึ้น การแกะสลักด้วยเลเซอร์ซึ่งต้องใช้พลังงานน้อยลงมีตัวเลือกที่ประหยัดกว่าสำหรับโครงการที่ใส่ใจในงบประมาณโดยเฉพาะอย่างยิ่งในการผลิตในปริมาณมาก

การตั้งค่าความงามและความซับซ้อนในการออกแบบ

สำหรับการออกแบบที่ซับซ้อนหรือมีรายละเอียดทั้งการแกะสลักและการแกะสลักสามารถให้ผลลัพธ์ที่ยอดเยี่ยม อย่างไรก็ตามเครื่องหมายระดับพื้นผิวของ Etching เหมาะอย่างยิ่งสำหรับการออกแบบที่ละเอียดอ่อนและมีความแม่นยำสูงเช่นโลโก้หรือหมายเลขซีเรียลในรายการเชิงพาณิชย์แบบแสง การแกะสลักเหมาะกว่าในการสร้างการออกแบบที่ทนทานและสัมผัสได้สูงสำหรับชิ้นส่วนที่สัมผัสกับการสึกหรออย่างหนัก

| กระบวนการ | ที่แนะนำ |

| ความเข้ากันได้ของวัสดุ | การแกะสลัก (ช่วงที่กว้างขึ้น) |

| ความลึกที่ต้องการ | แกะสลัก (0.02 นิ้วขึ้นไป) |

| ประสิทธิภาพการผลิต | การแกะสลัก (เร็วกว่า 2x) |

| งบประมาณ | การแกะสลัก (คุ้มค่า) |

| ความซับซ้อนของสุนทรียศาสตร์ | การแกะสลัก (การออกแบบที่แม่นยำ) |

| ความทน | แกะสลัก (ชิ้นส่วนที่สวมใส่สูง) |

สรุป

โดยสรุป การแกะสลักด้วยเลเซอร์ และ การแกะสลักด้วยเลเซอร์ แตกต่างกันในเชิงลึกความทนทานและความเร็วในการประมวลผล การแกะสลักสร้างเครื่องหมายที่ลึกกว่าและยาวนานขึ้นในขณะที่การแกะสลักมีเครื่องหมายระดับพื้นผิวที่เร็วขึ้น การเลือกวิธีที่เหมาะสมเป็นสิ่งสำคัญสำหรับการบรรลุผลลัพธ์ที่ต้องการในแอปพลิเคชันเฉพาะ ช่วยให้มั่นใจได้ว่าเครื่องหมายตอบสนองความทนทานค่าใช้จ่ายและความต้องการด้านสุนทรียภาพ

พิจารณาปัจจัยสำคัญเช่นความเข้ากันได้ของวัสดุความเร็วในการผลิตและงบประมาณเมื่อตัดสินใจ ผู้เชี่ยวชาญด้านการให้คำปรึกษาสามารถให้คำแนะนำสำหรับโครงการที่ซับซ้อน โดยการทำความเข้าใจความแตกต่างเหล่านี้คุณสามารถเลือกตัวเลือกที่มีข้อมูลสำหรับความต้องการของคุณใน การแกะสลักด้วยเลเซอร์กับการแกะสลักด้วยเลเซอร์.

แหล่งอ้างอิง

การแกะสลักเลเซอร์

คำถามที่พบบ่อย

ถาม: วัสดุใดที่สามารถแกะสลักด้วยเลเซอร์หรือแกะสลักได้?

ตอบ: การทำเครื่องหมายพื้นผิวทำงานได้อย่างมีประสิทธิภาพบนวัสดุต่าง ๆ กระบวนการผลิตโลหะสนับสนุนเหล็ก, อลูมิเนียม, ทองเหลืองสำหรับทั้งสองวิธี การรักษาวัสดุขยายไปถึงแก้วเซรามิกโพลิเมอร์สำหรับการแกะสลักในขณะที่การแปรรูปวัสดุมีความเก่งบนไม้ไฟเบอร์กลาสสำหรับการแกะสลัก ความสามารถในการทำงานของพื้นผิวขึ้นอยู่กับคุณสมบัติเลเยอร์พื้นผิว

ถาม: เครื่องหมายเลเซอร์ที่ผสมหรือเลเซอร์ใช้เวลานานแค่ไหน?

ตอบ: การระบุถาวรผ่านการแกะสลักมักจะให้ความทนทาน 5-10 ปีภายใต้สภาวะปกติ การทำเครื่องหมายลึกผ่านการแกะสลักสร้างเครื่องหมายที่ยั่งยืนซึ่งนำเสนอเครื่องหมายลบไม่ได้ที่เหนือกว่าเหมาะสำหรับการใช้งานอุตสาหกรรมที่รุนแรง

ถาม: การแกะสลักด้วยเลเซอร์และการแกะสลักสามารถใช้สำหรับการทำเครื่องหมายสีได้หรือไม่?

ตอบ: การปรับเปลี่ยนพื้นผิวผ่านการแกะสลักสร้างแบรนด์วัสดุสีดำขาวหรือสีเทา การประมวลผลความร้อนมีผลต่อการเปลี่ยนแปลงสีตามการดูดซับภายนอกชิ้นงานและอัตราส่วนการสะท้อนในระหว่างกระบวนการระบุตัวตน

ถาม: ค่าใช้จ่ายทั่วไปที่เกี่ยวข้องกับการแกะสลักด้วยเลเซอร์และการแกะสลักคืออะไร?

ตอบ: การเปลี่ยนแปลงวัสดุผ่านการแกะสลักต้องใช้ค่าใช้จ่ายในการดำเนินงานที่ลดลง ค่าใช้จ่ายในการทำเครื่องหมายลึกเพิ่มขึ้นเนื่องจากเวลาประมวลผลที่ขยายออกการใช้พลังงานที่สูงขึ้นความแข็งของวัสดุและความต้องการกำลังการผลิต

ถาม: ฉันจะเลือกเครื่องเลเซอร์ที่เหมาะสมสำหรับความต้องการการแกะสลักหรือการแกะสลักได้อย่างไร?

ตอบ: เลือกระบบออปติคัลตามวัตถุประสงค์การผลิต การเลือกเครื่องจักรด้วยเลเซอร์ขึ้นอยู่กับองค์ประกอบชั้นนอกความต้องการมาตราส่วนการผลิตประสิทธิภาพของแหล่งกำเนิดลำแสงและความต้องการขนาดแบทช์

ถาม: ความเร็วในการประมวลผลของการแกะสลักด้วยเลเซอร์/การแกะสลักคืออะไร?

ตอบ: การติดฉลากพื้นผิวผ่านการแกะสลักประสบความสำเร็จสองเท่าของระดับเอาท์พุทของการแกะสลัก ปริมาณการผลิตมีผลต่อความเร็วที่แตกต่างกันไปตามคุณสมบัติของวัสดุพื้นฐานและความซับซ้อนในการออกแบบ

ถาม: ข้อกำหนดของวัสดุแตกต่างกันระหว่างสองวิธีอย่างไร

ตอบ: การปรับเปลี่ยนพื้นผิวผ่านการแกะสลักชุดชั้นล่างสะท้อนแสง การระเหยของวัสดุผ่านการแกะสลักปรับให้เข้ากับวัสดุที่ยากขึ้นซึ่งต้องการการแสดงผลที่ยั่งยืน ความสำเร็จในการสร้างวัสดุขึ้นอยู่กับลักษณะการดูดซับ

ถาม: การพิจารณาการบำรุงรักษาและการบำรุงรักษาสำหรับอุปกรณ์ประมวลผลเลเซอร์คืออะไร?

ตอบ: การใช้งานอย่างมืออาชีพจำเป็นต้องมีการสอบเทียบอุปกรณ์การทำเครื่องหมายปกติ ระบบเลเซอร์สำหรับการกำจัดวัสดุจำเป็นต้องมีการบำรุงรักษาบ่อยครั้งเนื่องจากการใช้งานทางธุรกิจอย่างเข้มข้น ความต้องการทั้งสองสภาพแวดล้อมกระบวนการทางโลหะวิทยา

สำหรับคำถามเพิ่มเติม ติดต่อทีม MFG วันนี้ !