Лазерно гравиране или лазерно офорт: Кой е подходящ за вашия проект? Докато и двете техники създават трайни марки, те се различават по дълбочина, издръжливост и приложения. Изборът на правилния метод зависи от вашия материал, нуждите на издръжливостта и бюджета.

В тази публикация ще се потопим в лазерно гравиране срещу лазерно офорт , обхващайки ключови разлики в процеса, материалите и разходите. Ще научите кога да изберете всеки, практически индустриални примери и съвети за избор на най -добрия метод за вашите нужди.

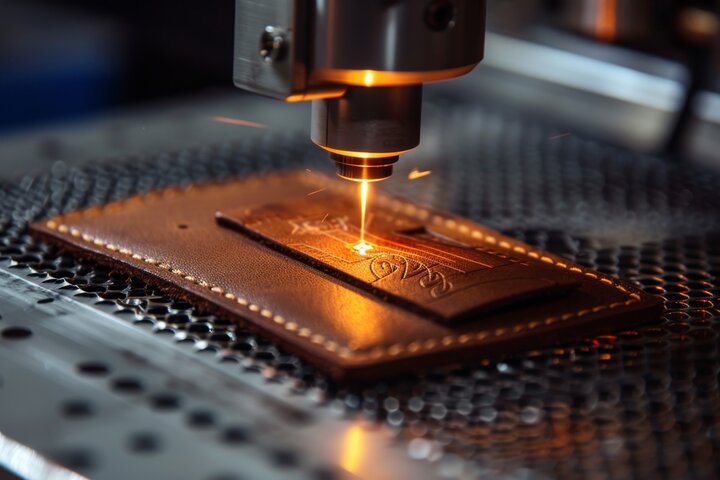

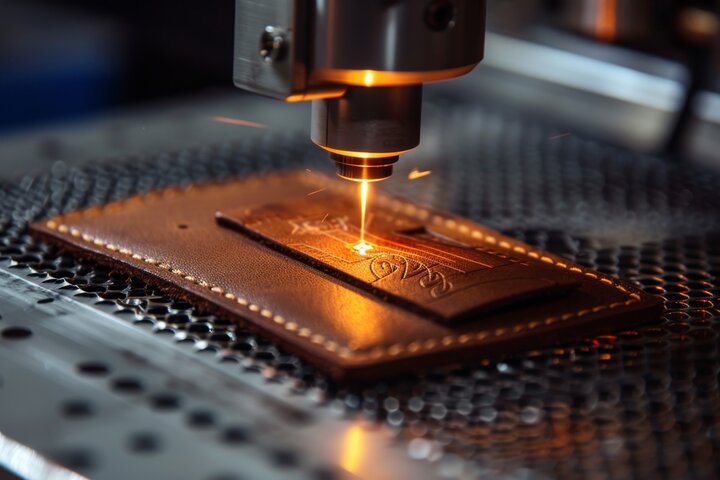

Какво е лазерно гравиране?

Лазерната гравиране е прецизна техника, която постоянно маркира материали, като изпарява повърхността им. Този раздел изследва как работи лазерната гравиране, неговите предимства и недостатъци, подходящи материали и общи индустриални приложения.

Описание на процеса

Процесът използва концентрирана лазерна енергия за изпаряване на материалните повърхности, създавайки прецизни модели на кухината. Когато лазерните лъчи се свържат с целевата повърхност, те генерират интензивна топлина, превръщайки твърд материал директно в пари. Този механизъм за изпаряване произвежда по -дълбоки кухини в сравнение с други методи за маркиране.

Дълбочината на гравиране обикновено достига до 0,020 инча, варираща въз основа на:

Предимства на лазерната гравиране

Лазерната гравиране осигурява няколко убедителни предимства:

Дълготрайни маркировки: Гравираните марки са устойчиви на износване, което ги прави подходящи за продукти, изложени на тежки условия.

Приложения за тежко натоварване: Нейната издръжливост му позволява да маркира компоненти, които търпят редовни обработки или екстремни среди.

Висока точност и повторяемост: Лазерната гравиране предлага отлична точност, гарантирайки последователност в производството на голям обем.

Широка съвместимост на материала: Тази техника работи върху широк спектър от материали, включително метали, пластмаси и дори дърво.

Недостатъци на лазерната гравиране

Въпреки силните си страни, лазерната гравиране представя определени ограничения:

По -висока консумация на енергия : Процесът на изпаряване изисква значителен вход на мощността

Повишени експлоатационни разходи : Разходите за поддръжка и експлоатация на оборудването надвишават алтернативните методи

Материални ограничения : Някои материали се оказват неподходящи поради физическите им свойства

Подходящи материали за лазерна гравиране

Лазерната гравиране приспособява множество материали:

Метали :

Неръждаема стомана

Алуминий

Титан

Месинг

Неметални материали :

Дърво

Фибростъкло

Хартия

Изберете полимери

Общи приложения

Лазерната гравиране се използва широко за маркиране на части с високи нужди от издръжливост. Общите приложения включват:

Промишлени части: Използва се в производството за етикетиране на компонентите на машината, осигуряване на проследяемост и издръжливост.

Медицински изделия: Гравиране на серийни номера или кодове на хирургически инструменти за лесна идентификация и спазване на индустриалните стандарти.

Автомобилни и аерокосмически компоненти: идеални за маркиране на части, изложени на екстремни среди, осигуряващи дълготрайни и четими марки.

Какво е лазерно офорт?

Лазерното офорт създава постоянни белези чрез повърхностно топене, което го прави идеален за прецизно маркиране на различни материали. Тук изследваме как работи лазерното офорт, неговите предимства и ограничения, подходящи материали и общи приложения.

Описание на процеса

Процесът използва концентрирани лазерни лъчи, за да генерира висока топлинна енергия в конкретни точки. Когато лазерът контактува с повърхността на материала, той задейства бързото топене и разширяването на микро ниво. Това термично взаимодействие причинява локализирани промени, което води до повишаване на маркировките след охлаждане.

Механизмът включва:

Поглъщане на енергия и преобразуване на топлина

Повърхностно топене на микроскопични нива

Модификация на разширяване на материала и текстура

Цветна трансформация на повърхността

Типичната дълбочина на офорт варира от 0,0001 до 0,001 инча, предлагайки прецизен контрол върху характеристиките на маркирането.

Предимства на лазерното офорт

Лазерното офорт осигурява няколко убедителни предимства:

Висока точност : Изключителната точност го прави идеален за сложни дизайни и малки детайли за бижута или медицински компоненти

Бързо производство : скоростта му надминава други техники за маркиране, което позволява ефективно масово производство

Ефективна работа : По-ниските изисквания за мощност намаляват оперативните разходи

Универсалност на материала : работи ефективно както върху дебели, така и върху тънки материали

Енергийна ефективност : Минимална консумация на енергия в сравнение с алтернативни методи за маркиране

Недостатъци на лазерно офорт

Въпреки предимствата си, лазерното офорт представя определени ограничения:

Загриженост за издръжливостта : Тъй като маркировките са на повърхностно ниво, те могат да се изпадат с течение на времето в тежки условия.

Ограничения на оборудването : Изисква специфични лазерни системи от влакна, ограничаване на достъпността за по -малки операции

Изисквания за поддръжка : Редовната калибриране на системата се нуждае от внимание

Подходящи материали за лазерно офорт

Метали:

Неметали:

Стъкло

Керамика

Полимери

Избрани акрили

Общи приложения

Лазерното офорт е идеално за приложения, които не изискват дълбоки, устойчиви на износване марки. Той се използва широко за:

Артистични и леки търговски продукти: Подходящи за предмети като бижута, персонализирани табели и персонализирани метални продукти.

Проследяване на част: От съществено значение за индустриите, при които идентифицирането на компонентите е от решаващо значение, като автомобилна, електроника и аерокосмическо пространство.

Сравняване на лазерно офорт и гравиране

Лазерното офорт и гравирането могат да изглеждат сходни, но се различават значително по дълбочина, издръжливост и ефективност. Ето подробно сравнение на тези методи въз основа на ключови фактори.

Дълбочина на рязане

Офорт: Създава плитки марки, обикновено между 0,0001 и 0,001 инча. Тази маркировка на повърхностно ниво е идеална за дизайни, които не се нуждаят от дълбочина.

Гравиране: Нарязва по -дълбоко, до 0,020 инча. Повишената дълбочина прави гравираните маркировки силно видими и по -постоянни.

Издръжливост и устойчивост на износване

Офорт: По-малко трайно поради плитките си разфасовки, подходящи за естетически цели или светло натоварени продукти.

Гравиране: По-трайна и устойчива на износване, идеална за части, използвани в тежки среди, като промишлени или външни настройки.

Обем на производството и цената

Офорт: По-рентабилно за производството на голям обем. По-бързата му обработка и по-ниските нужди на мощността го превръщат в бюджетен избор.

Гравиране: по -висока цена поради увеличеното време и енергия. Гравирането е най -подходящо за приложения, при които издръжливостта надвишава производствените разходи.

Универсалност на приложението

Офорт: Съвместим с широк спектър от материали, включително метали, стъкло и определени полимери, предлагащи гъвкавост в различни индустрии.

Гравиране: Ограничено най -вече до метали и някои органични материали, като дърво, поради по -високите му изисквания за мощност.

Скорост и ефективност

Офорт: по-бърз процес, идеален за високоскоростна производствена среда или краткосрочни проекти.

Гравиране: По -бавен, но по -подробно, което го прави предпочитаният избор за сложни, постоянни дизайни, които изискват прецизност.

Въздействие върху околната среда

Лазерното ецване обикновено консумира по-малко мощност от гравирането, което го прави по-екологичната опция за приложения, които не изискват дълбочина или издръжливост. Гравирането изисква повече енергия, което може да увеличи оперативните разходи и въздействието върху околната среда.

| Коефициент на сравнение | Лазерно офорт | лазерно гравиране |

| Дълбочина на рязане | Плитки (0,0001 - 0,001 инча) | Дълбоко (до 0,020 инча) |

| Издръжливост | По -малко трайни, за естетически цели | Силно издръжлив, подходящ за сурова среда |

| Разходи | Рентабилен за голям обем | По -високо поради времето и нуждите от мощност |

| Материална съвместимост | Широка обхват (метали, стъкло, полимери) | Предимно метали и специфични органични вещества |

| Скорост | По -бързо | По -бавен, но по -подробно |

| Екологичност | По -ниска консумация на енергия | По -висока консумация на енергия |

Фактори, които трябва да се вземат предвид при избора между лазерно гравиране и лазерно офорт

Когато решавате между лазерното гравиране и лазерното офорт, е от съществено значение да се разгледат различни фактори като съвместимост на материала, трайността на маркирането, нуждите на производството и бюджета.

Свойства на материала и съвместимост

Типът материал значително влияе върху решението. Лазерното ецване е съвместимо с широк спектър от материали, включително метали, стъкло и някои пластмаси, което го прави идеален за универсални приложения. Лазерната гравиране обаче е по -ограничена до метали и някои органични материали (като дърво) поради по -високите му изисквания за мощност.

Желана дълбочина и издръжливост на маркировки

Гравиране за дълбоки марки : Ако вашият проект изисква по -дълбоки маркировки (над 0,02 инча), гравирането е идеалният избор. Дълбочината му осигурява допълнителна издръжливост, подходяща за продукти, изложени на тежки условия.

Офорт за ефективност на производството : ецването е около два пъти по-бързо от гравирането, което го прави идеален за високоскоростно производство, където дълбочината не е критична.

Приложения, чувствителни към разходите : За проекти с строги бюджети ецването обикновено е по-рентабилно поради по-ниските изисквания за мощност и материал.

Изисквания за обем на производството и скорост на скоростта

За мащабното производство скоростта и ефективността стават критични. По-бързото време за обработка на лазерното офорт позволява по-големи обеми на производство, което го прави подходящ за масово маркирани артикули. За разлика от това, по-бавната скорост на гравирането е най-добрата за нисък обем или специализирани предмети, които изискват дълголетие.

Съображения за бюджет и разходи

Бюджетът може да бъде основен решаващ фактор. Лазерната гравиране има тенденция да има по -високи и оперативни разходи поради увеличените нужди от енергия и по -дългите срокове за обработка. Лазерното офорт, което изисква по-малко енергия, предлага по-икономичен вариант за проекти, които са в съответствие с бюджета, особено в производството на голям обем.

Естетични предпочитания и сложност на дизайна

За сложни или подробни дизайни както ецването, така и гравирането могат да дадат отлични резултати. Въпреки това, маркировките на повърхностното ниво на Etching обаче са идеални за деликатни, високоточни дизайни, като лога или серийни номера на леки търговски артикули. Гравирането е по -подходящо за създаване на силно издръжливи, тактилни дизайни за части, изложени на тежко износване.

| Фактор | Препоръчителен процес |

| Материална съвместимост | Ецване (по -широк обхват) |

| Желана дълбочина | Гравиране (0,02 инча или повече) |

| Ефективност на производството | Ецване (2x по -бързо) |

| Бюджет | Ецване (рентабилно) |

| Естетична сложност | Ецване (прецизни дизайни) |

| Издръжливост | Гравиране (части с високо носене) |

Резюме

В обобщение, лазерното гравиране и лазерното офорт се различават по дълбочина, издръжливост и скорост на обработка. Гравирането създава по-дълбоки, по-дълготрайни марки, докато офортът предлага по-бързи маркировки на повърхностно ниво. Изборът на правилния метод е от решаващо значение за постигане на желаните резултати в конкретни приложения. Той гарантира, че маркировките отговарят на дълготрайността, разходите и естетическите нужди.

Помислете за ключови фактори като материална съвместимост, скорост на производство и бюджет при вземане на решение. Консултантските експерти могат да дадат насоки за сложни проекти. Разбирайки тези различия, можете да направите информиран избор за вашите нужди в лазерно гравиране срещу лазерно офорт.

Референтни източници

Лазерна гравиране

Често задавани въпроси

Въпрос: Какви материали могат да бъдат гравирани или оформени лазерни?

О: Повърхностното маркиране работи ефективно върху различни материали. Процесите на производство на метали поддържат стомана, алуминий, месинг и за двата метода. Обработката на материала се простира до стъкло, керамика, полимери за офорт, докато обработката на материали се отличава с дърво, фибростъкло за гравиране. Възможностите за повърхностно работещи зависят от свойствата на субстратния слой.

Въпрос: Колко дълго траят лазерните гравирани или лазерни марки?

О: Постоянната идентификация чрез офорт обикновено осигурява 5-10 години издръжливост при нормални условия. Дълбокото маркиране чрез гравиране създава трайни марки, предлагайки превъзходни незаличими марки, идеални за сурови индустриални приложения.

Въпрос: Може ли лазерното гравиране и офорт да се използват за маркиране на цветовете?

О: Повърхностната модификация чрез офорт произвежда брандиране на черно, бяло или сиво материали. Термичната обработка влияе върху вариацията на цветовете въз основа на коефициентите на външна абсорбция и отражателни съотношения по време на процеса на идентификация.

Въпрос: Какви са типичните разходи, свързани с лазерната гравиране и офорт?

О: Промяната в материала чрез офорт изисква по -ниски оперативни разходи. Разходите за дълбоки марки се увеличават поради продължителното време за обработка, по -високото потребление на енергия, твърдостта на материала и изискванията за производствен капацитет.

Въпрос: Как да избера правилната лазерна машина за моите нужди за гравиране или офорт?

О: Изберете оптични системи въз основа на производствените цели. Изборът на лазерни машини зависи от състава на външния слой, изискванията за мащаб на производството, ефективността на източника на лъча и търсенето на размера на партидата.

Въпрос: Каква е скоростта на обработка на лазерно гравиране/офорт?

О: Етикетирането на повърхността чрез ецване постига два пъти нивото на изходното гравиране. Количеството на производството влияе на скоростта, варираща по свойствата на основния материал и сложността на дизайна.

Въпрос: Как се различават материалните изисквания между двата метода?

О: Повърхностна модификация чрез ецващи костюми отразяващи субстратни слоеве. Материална изпаряване чрез гравиране се адаптира към по -твърди материали, нуждаещи се от трайни впечатления. Успехът на образуването на материали зависи от характеристиките на абсорбцията.

Въпрос: Какви са съображенията за поддръжка и поддържане на оборудването за лазерно обработка?

О: Професионалните употреби изискват редовно калибриране на оборудването за маркиране. Лазерните системи за отстраняване на материали се нуждаят от честа поддръжка поради интензивни бизнес приложения. И двете търсещи металургични процесорни среди.

За повече въпроси, Свържете се с Team MFG днес !