レーザー彫刻またはレーザーエッチング:どのプロジェクトに適していますか?両方のテクニックは永続的なマークを作成しますが、深さ、耐久性、およびアプリケーションが異なります。正しい方法を選択することは、素材、耐久性のニーズ、予算によって異なります。

この投稿では、に飛び込みます。 レーザー彫刻とレーザーエッチングプロセス、材料、コストの重要な違いをカバーするそれぞれの実用的な業界の例を選択するタイミングと、ニーズに最適な方法を選択するためのヒントを学びます。

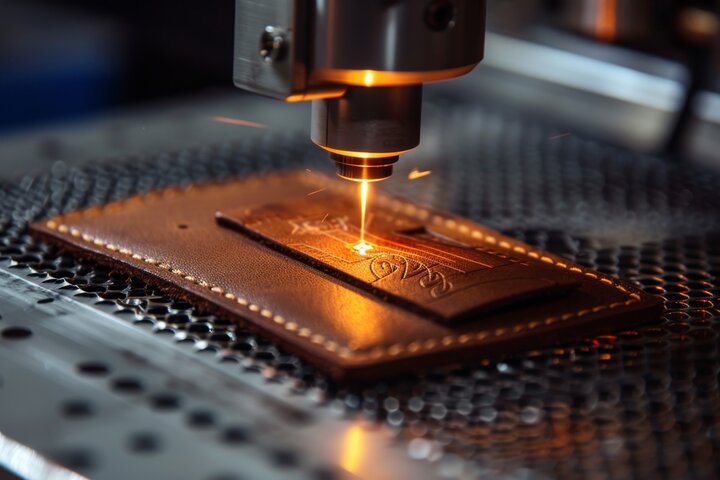

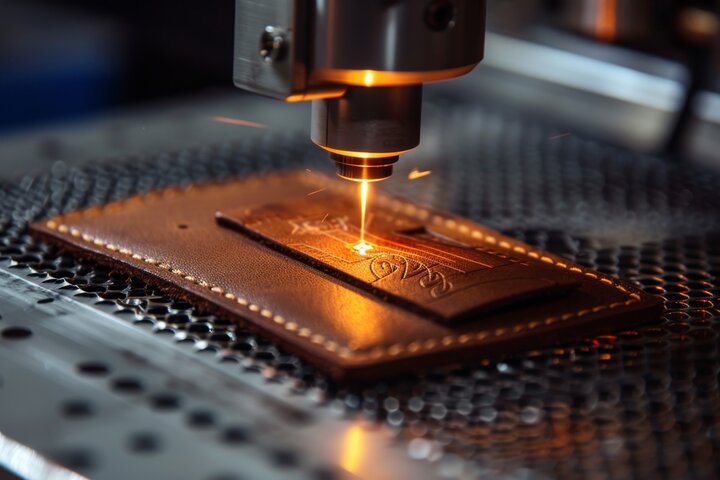

レーザー彫刻とは何ですか?

レーザー彫刻は、表面を蒸発させることにより材料を永久にマークする正確なテクニックです。このセクションでは、レーザー彫刻がどのように機能するか、その利点と欠点、適切な材料、および一般的な産業用途について説明します。

プロセスの説明

このプロセスは、濃縮レーザーエネルギーを利用して材料表面を気化させ、正確な空洞パターンを作成します。レーザービームがターゲット表面に接触すると、激しい熱が生成され、固体材料が蒸気に直接変換されます。この蒸発メカニズムは、他のマーキング方法と比較してより深い空洞を生成します。

通常、彫刻の深さは最大0.020インチに達し、次のことに基づいて変化します。

レーザーシステムの電力評価

材料特性

エネルギー密度設定

レーザー彫刻の利点

レーザー彫刻は、いくつかの説得力のある利点をもたらします。

長持ちするマーク: 刻まれたマークは耐摩耗性であり、過酷な条件にさらされた製品に適しています。

ヘビーデューティアプリケーション: その耐久性により、定期的な取り扱いや極端な環境に耐えるコンポーネントをマークできます。

高精度と再現性: レーザー彫刻は優れた精度を提供し、大量生産の一貫性を確保します。

幅広い材料の互換性: この技術は、金属、プラスチック、さらには木材など、幅広い材料で機能します。

レーザー彫刻の短所

その強みにもかかわらず、レーザー彫刻は特定の制限を示しています。

より高いエネルギー消費:気化プロセスには大きな電力入力が必要です

運用コストの増加:機器のメンテナンスと運用費用は代替方法を超えています

材料の制限:一部の材料は、その物理的特性のために不適切であることが証明されています

レーザー彫刻に適した材料

レーザー彫刻には多数の材料が収容されます。

金属:

非金属材料:

一般的なアプリケーション

レーザー彫刻は、耐久性が高い部品をマークするために広く使用されています。一般的なアプリケーションには以下が含まれます。

工業部品: 製造で機械コンポーネントのラベルを付けるために使用され、トレーサビリティと耐久性を確保します。

医療機器: 手術器具にシリアル番号またはコードを彫刻して、業界標準を簡単に識別し、順守します。

自動車および航空宇宙のコンポーネント: 極端な環境にさらされた部品をマークし、長期にわたる読み取り可能なマークを提供するのに最適です。

レーザーエッチングとは何ですか?

レーザーエッチングは、表面融解によって永続的なマークを作成し、多様な材料全体の精密マーキングに最適です。ここでは、レーザーエッチングがどのように機能するか、その利点と制限、適切な材料、および一般的な用途を探ります。

プロセスの説明

このプロセスは、濃縮レーザービームを使用して、特定のポイントで高熱エネルギーを生成します。レーザーが材料表面に接触すると、急速な融解とマイクロレベルの膨張が引き起こされます。この熱相互作用により、局所的な変化が発生し、冷却後にマークが上昇します。

メカニズムには次のことが含まれます。

エネルギー吸収と熱転換

顕微鏡レベルでの表面融解

材料の拡張とテクスチャの変更

表面上の色変換

典型的なエッチング深度は0.0001〜0.001インチの範囲で、マーキング特性を正確に制御します。

レーザーエッチングの利点

レーザーエッチングは、いくつかの説得力のある利点をもたらします:

高精度:並外れた精度により、複雑なデザインやジュエリーや医療用品に関する小さな詳細に最適です

迅速な生産:その速度は他のマーキングテクニックを上回り、効率的な大量生産を可能にします

費用対効果の高い運用:電力要件の低下は運用費用を削減します

材料の汎用性:厚い材料と薄い素材の両方で効果的に機能する

エネルギー効率:代替マーキング方法と比較した消費電力最小

レーザーエッチングの欠点

その利点にもかかわらず、レーザーエッチングは特定の制限を示します。

耐久性の懸念:マーキングは表面レベルにあるため、過酷な条件では時間の経過とともに摩耗する可能性があります。

機器の制限:特定のファイバーレーザーシステムが必要であり、小規模な操作のアクセシビリティを制限する

メンテナンス要件:通常のシステムキャリブレーションには注意が必要です

レーザーエッチングに適した材料

金属:

アルミニウム(陽極酸化と裸)

ステンレス鋼

亜鉛

マグネシウム

鉛

非金属:

一般的なアプリケーション

レーザーエッチングは、深く耐摩耗性のあるマークを必要としないアプリケーションに最適です。それは広く使用されています:

レーザーエッチングと彫刻の比較

レーザーエッチングと彫刻は似ているように見える場合がありますが、深さ、耐久性、効率が大きく異なります。主要な要因に基づいて、これらの方法の詳細な比較を次に示します。

カットの深さ

耐久性と耐摩耗性

生産量とコスト

アプリケーションの汎用性

速度と効率

環境への影響

レーザーエッチングは一般に、彫刻よりも消費電力が少ないため、深さや耐久性を必要としないアプリケーションの環境に優しいオプションになります。彫刻には、より多くのエネルギーが必要であり、運用コストと環境への影響を増加させる可能性があります。

| 比較因子 | レーザーエッチング | レーザー彫刻 |

| カットの深さ | 浅い(0.0001-0.001インチ) | 深い(最大0.020インチ) |

| 耐久性 | 審美的な目的のために、耐久性が低い | 耐久性が高く、過酷な環境に適しています |

| 料金 | 大量に費用対効果が高い | 時間と電力のニーズにより高い |

| 材料の互換性 | 広範囲(金属、ガラス、ポリマー) | 主に金属と特定の有機物 |

| スピード | もっと早く | 遅いが詳細 |

| 環境にやさしい | 消費電力の低下 | より高い消費電力 |

レーザー彫刻とレーザーエッチングを選択する際に考慮すべき要因

レーザー彫刻とレーザーエッチングを決定するとき、材料の互換性、マークの耐久性、生産ニーズ、予算などのさまざまな要因を考慮することが不可欠です。

材料特性と互換性

資料の種類は、決定に大きく影響します。レーザーエッチングは、金属、ガラス、いくつかのプラスチックなどの幅広い材料と互換性があるため、多用途の用途に最適です。ただし、レーザー彫刻は、電力要件が高いため、金属や特定の有機材料(木材など)により限定されています。

マークの望ましい深さと耐久性

深いマークの彫刻:プロジェクトがより深いマーキング(0.02インチ以上)を必要とする場合、彫刻が理想的な選択です。その深さは、過酷な条件にさらされた製品に適した、耐久性をさらに提供します。

生産効率のエッチング:エッチングは彫刻の約2倍の速さであり、深さが重要でない高速生産に最適です。

費用に敏感なアプリケーション:予算が厳しいプロジェクトの場合、エッチングは一般に、その電力と材料の要件が低いため、より費用対効果が高くなります。

生産量と速度の要件

大規模な生産のために、速度と効率が重要になります。レーザーエッチングの処理時間が高くなると、生産量が増えると、質量マークのアイテムに適しています。対照的に、彫刻の遅い速度は、寿命を必要とする低容積または特殊なアイテムに最適です。

予算とコストの考慮事項

予算は主要な決定要因になる可能性があります。レーザーの彫刻は、電力ニーズの増加と処理時間が長くなるため、事前および運用コストが高くなる傾向があります。より少ないエネルギーを必要とするレーザーエッチングは、特に大量の生産において、予算に配慮したプロジェクトのより経済的な選択肢を提供します。

審美的な好みと設計の複雑さ

複雑または詳細なデザインの場合、エッチングと彫刻の両方が優れた結果をもたらすことができます。ただし、エッチングの表面レベルのマークは、軽い商用アイテムのロゴやシリアル番号など、繊細で高精度のデザインに最適です。彫刻は、重い摩耗にさらされた部品のための非常に耐久性のある触覚デザインを作成するのに適しています。

| 因子 | 推奨プロセス |

| 材料の互換性 | エッチング(より広い範囲) |

| 望ましい深さ | 彫刻(0.02インチ以上) |

| 生産効率 | エッチング(2倍高速) |

| 予算 | エッチング(費用対効果) |

| 審美的な複雑さ | エッチング(精密設計) |

| 耐久性 | 彫刻(ハイウェアパーツ) |

まとめ

要約すると、 レーザーの彫刻 と レーザーエッチングは 、深さ、耐久性、処理速度が異なります。彫刻はより深く、長持ちするマークを作成し、エッチングはより速く、表面レベルのマーキングを提供します。適切な方法を選択することは、特定のアプリケーションで目的の結果を達成するために重要です。マークが耐久性、コスト、美的ニーズを満たすことを保証します。

決定する際に、材料の互換性、生産速度、予算などの重要な要因を考慮してください。コンサルティングの専門家は、複雑なプロジェクトのガイダンスを提供できます。これらの違いを理解することで、であなたのニーズに情報に基づいた選択をすることができます レーザー彫刻とレーザーエッチング.

参照ソース

レーザー彫刻

FAQ

Q: レーザー刻印またはエッチングできる材料は何ですか?

A: 表面マーキングは、さまざまな材料で効果的に機能します。金属製造プロセスは、両方の方法で鋼、アルミニウム、真鍮をサポートします。材料処理は、エッチング用のガラス、セラミック、ポリマーにまで及びますが、材料処理は木材で優れており、彫刻用のグラスファイバーです。表面作業能力は、基質層の特性に依存します。

Q: レーザー刻印またはレーザーエッチングのマークはどのくらい続きますか?

A: エッチングによる永続的な識別は、通常、通常の条件下で5〜10年の耐久性を提供します。彫刻を通して深いマーキングは永続的なマークを作成し、厳しい産業用途に最適な優れた消えないマークを提供します。

Q: レーザーの彫刻とエッチングをカラーマーキングに使用できますか?

A: エッチングによる表面の変更により、黒、白、または灰色の材料のブランディングが生成されます。熱処理は、識別プロセス中のワークピースの外部吸収と反射比に基づいて色の変動に影響します。

Q: レーザーの彫刻とエッチングに関連する典型的なコストはいくらですか?

A: エッチングによる材料の変更には、より低い運用コストが必要です。加工時間の延長、エネルギー消費量の増加、材料の硬度、製造能力要件により、深いマーキング費用が増加します。

Q: 彫刻やエッチングのニーズに合った適切なレーザーマシンを選択するにはどうすればよいですか?

A: 製造目的に基づいて光学システムを選択します。レーザー機械の選択は、外側の層の構成、生産スケールの要件、ビーム源効率、およびバッチサイズの需要に依存します。

Q: レーザー彫刻/エッチングの処理速度はどのくらいですか?

A: エッチングによる表面標識は、彫刻の出力レベルの2倍を達成します。製造量は、基本材料の特性と設計の複雑さによって変化する速度に影響します。

Q: 2つの方法間で材料要件はどのように異なりますか?

A: エッチングスーツを介した表面修飾反射基板層。彫刻による材料の気化は、永続的な印象を必要とするより硬い材料に適応します。材料形成の成功は、吸収特性に依存します。

Q: レーザー処理装置のメンテナンスと維持の考慮事項は何ですか?

A: 専門家の使用には、通常のマーキング機器のキャリブレーションが必要です。材料除去のためのレーザーシステムは、集中的なビジネスアプリケーションのために頻繁にメンテナンスする必要があります。どちらも、制御された冶金プロセス環境を需要があります。

その他の質問については、 今すぐチームMFGに連絡してください!