لیزر کندہ کاری یا لیزر اینچنگ: آپ کے پروجیکٹ کا کون سا حق ہے؟ اگرچہ دونوں تکنیک دیرپا نشانات پیدا کرتی ہیں ، لیکن وہ گہرائی ، استحکام اور ایپلی کیشنز میں مختلف ہیں۔ صحیح طریقہ کا انتخاب آپ کے مواد ، استحکام کی ضروریات اور بجٹ پر منحصر ہے۔

اس پوسٹ میں ، ہم لیزر کندہ کاری بمقابلہ لیزر اینچنگ میں غوطہ لگائیں گے ، جس میں عمل ، مواد اور لاگت میں کلیدی اختلافات کا احاطہ کیا جائے گا۔ آپ سیکھیں گے کہ آپ کی ضروریات کے ل the بہترین طریقہ کے انتخاب کے ل each کب ہر ایک ، عملی صنعت کی مثالوں اور نکات کا انتخاب کریں گے۔

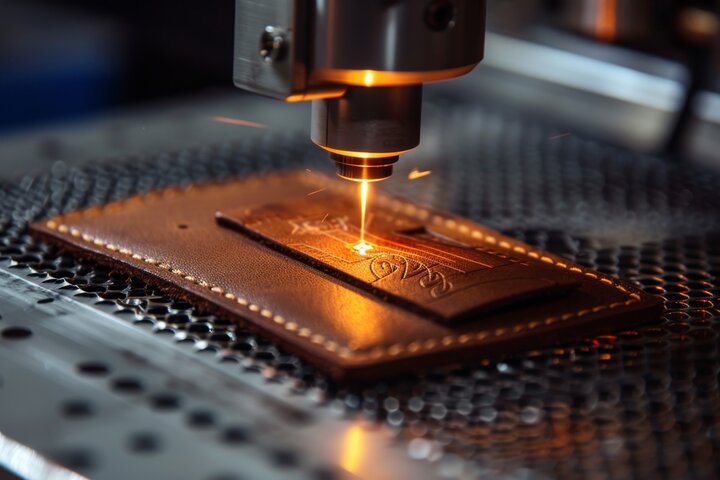

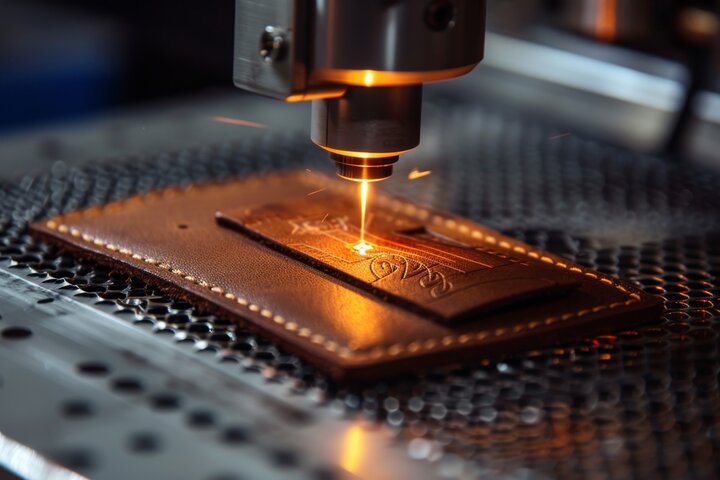

لیزر کندہ کاری کیا ہے؟

لیزر کندہ کاری ایک عین مطابق تکنیک ہے جو ان کی سطح کو بخارات بنا کر مستقل طور پر مواد کو نشان زد کرتی ہے۔ اس حصے میں یہ دریافت کیا گیا ہے کہ لیزر کندہ کاری کس طرح کام کرتا ہے ، اس کے فوائد اور خرابیاں ، مناسب مواد اور مشترکہ صنعتی ایپلی کیشنز۔

عمل کی تفصیل

اس عمل میں مادی سطحوں کو بخارات بنانے کے لئے متمرکز لیزر توانائی کا استعمال کیا جاتا ہے ، جس سے گہا کے عین مطابق نمونے پیدا ہوتے ہیں۔ جب لیزر بیم ہدف کی سطح سے رابطہ کرتے ہیں تو ، وہ شدید گرمی پیدا کرتے ہیں ، اور ٹھوس مواد کو براہ راست بخارات میں تبدیل کرتے ہیں۔ یہ بخارات کا طریقہ کار مارکنگ کے دیگر طریقوں کے مقابلے میں گہری گہا پیدا کرتا ہے۔

کندہ کاری کی گہرائی عام طور پر 0.020 انچ تک پہنچ جاتی ہے ، اس کی بنیاد پر مختلف ہوتی ہے:

لیزر کندہ کاری کے فوائد

لیزر نقاشی کئی مجبور فوائد فراہم کرتا ہے:

دیرپا نشانات: نقاشی کے نشانات پہننے والے مزاحم ہیں ، جس کی وجہ سے وہ سخت حالات سے دوچار مصنوعات کے ل suitable موزوں ہیں۔

ہیوی ڈیوٹی ایپلی کیشنز: اس کی استحکام اس کو ایسے اجزاء کی نشاندہی کرنے کی اجازت دیتا ہے جو باقاعدگی سے ہینڈلنگ یا انتہائی ماحول کو برداشت کرتے ہیں۔

اعلی صحت سے متعلق اور دہرانے کی اہلیت: لیزر کندہ کاری بہترین درستگی کی پیش کش کرتی ہے ، جس سے اعلی حجم کی پیداوار میں مستقل مزاجی کو یقینی بنایا جاتا ہے۔

وسیع مادی مطابقت: یہ تکنیک وسیع پیمانے پر مواد پر کام کرتی ہے ، بشمول دھاتیں ، پلاسٹک ، اور یہاں تک کہ لکڑی۔

لیزر کندہ کاری کے نقصانات

اس کی طاقت کے باوجود ، لیزر کندہ کاری کچھ حدود پیش کرتی ہے:

اعلی توانائی کی کھپت : بخارات کا عمل اہم بجلی کے ان پٹ کا مطالبہ کرتا ہے

آپریٹنگ اخراجات میں اضافہ : سامان کی بحالی اور آپریشن کے اخراجات متبادل طریقوں سے زیادہ ہیں

مادی پابندیاں : کچھ مواد ان کی جسمانی خصوصیات کی وجہ سے نا مناسب ثابت ہوتے ہیں

لیزر کندہ کاری کے لئے موزوں مواد

لیزر کندہ کاری متعدد مواد کو ایڈجسٹ کرتی ہے:

دھاتیں :

سٹینلیس سٹیل

ایلومینیم

ٹائٹینیم

پیتل

غیر دھاتی مواد :

لکڑی

فائبر گلاس

کاغذ

پولیمر منتخب کریں

عام درخواستیں

لیزر کندہ کاری کو اعلی استحکام کی ضروریات والے حصوں کو نشان زد کرنے کے لئے وسیع پیمانے پر استعمال کیا جاتا ہے۔ عام درخواستوں میں شامل ہیں:

صنعتی حصے: مشین کے اجزاء کو لیبل لگانے کے لئے مینوفیکچرنگ میں استعمال کیا جاتا ہے ، جو سراغ لگانے اور استحکام کو یقینی بناتا ہے۔

طبی آلات: آسان شناخت اور صنعت کے معیارات کی تعمیل کے لئے سرجیکل آلات پر سیریل نمبر یا کوڈز کندہ کرنا۔

آٹوموٹو اور ایرو اسپیس اجزاء: انتہائی ماحول کے سامنے حصوں کو نشان زد کرنے کے لئے مثالی ، دیرپا اور پڑھنے کے قابل نشانات مہیا کرنا۔

لیزر اینچنگ کیا ہے؟

لیزر اینچنگ سطح کے پگھلنے کے ذریعے مستقل نشانات پیدا کرتا ہے ، جس سے یہ متنوع مواد میں صحت سے متعلق مارکنگ کے لئے مثالی ہوتا ہے۔ یہاں ، ہم یہ دریافت کرتے ہیں کہ لیزر اینچنگ کس طرح کام کرتا ہے ، اس کے فوائد اور حدود ، مناسب مواد اور عام استعمال۔

عمل کی تفصیل

اس عمل میں مخصوص مقامات پر گرمی کی اعلی توانائی پیدا کرنے کے لئے مرکوز لیزر بیم کو ملازمت دی جاتی ہے۔ جب لیزر مادی سطح سے رابطہ کرتا ہے تو ، یہ تیزی سے پگھلنے اور مائکرو سطح کی توسیع کو متحرک کرتا ہے۔ یہ تھرمل تعامل مقامی تبدیلیوں کا سبب بنتا ہے ، جس کے نتیجے میں ٹھنڈک کے بعد بلند نشانات نظر آتے ہیں۔

میکانزم میں شامل ہے:

توانائی جذب اور گرمی کی تبدیلی

مائکروسکوپک سطحوں پر سطح پگھلنا

مادی توسیع اور ساخت میں ترمیم

سطح پر رنگین تبدیلی

عام اینچنگ کی گہرائی 0.0001 سے 0.001 انچ تک ہوتی ہے ، جو مارکنگ کی خصوصیات پر عین مطابق کنٹرول کی پیش کش کرتی ہے۔

لیزر اینچنگ کے فوائد

لیزر اینچنگ کئی مجبور فوائد فراہم کرتا ہے:

اعلی صحت سے متعلق : غیر معمولی درستگی اسے پیچیدہ ڈیزائنوں اور زیورات یا طبی اجزاء کے بارے میں چھوٹی چھوٹی تفصیلات کے ل perfect بہترین بناتی ہے

ریپڈ پروڈکشن : اس کی رفتار مارکنگ کی دیگر تکنیکوں کو پیچھے چھوڑ دیتی ہے ، جس سے موثر بڑے پیمانے پر پیداوار کو قابل بناتا ہے

لاگت سے موثر آپریشن : کم بجلی کی ضروریات آپریشنل اخراجات کو کم کرتی ہیں

مادی استرتا : موٹی اور پتلی دونوں مادوں پر مؤثر طریقے سے کام کرتا ہے

توانائی کی کارکردگی : متبادل مارکنگ طریقوں کے مقابلے میں کم سے کم بجلی کی کھپت

لیزر اینچنگ کے نقصانات

اس کے فوائد کے باوجود ، لیزر اینچنگ کچھ حدود پیش کرتا ہے:

استحکام کے خدشات : چونکہ نشانات سطح کی سطح پر ہیں ، لہذا وہ سخت حالات میں وقت کے ساتھ ساتھ پہن سکتے ہیں۔

سامان کی پابندیاں : چھوٹے آپریشنوں کے ل access رسائ کو محدود کرتے ہوئے ، مخصوص فائبر لیزر سسٹم کی ضرورت ہوتی ہے

بحالی کی ضروریات : باقاعدگی سے سسٹم انشانکن کو توجہ کی ضرورت ہے

لیزر اینچنگ کے ل suitable مناسب مواد

دھاتیں:

غیر دھاتیں:

گلاس

سیرامکس

پولیمر

منتخب ایکریلیکس

عام درخواستیں

لیزر اینچنگ ان ایپلی کیشنز کے لئے مثالی ہے جن کے لئے گہرے ، لباس مزاحم نشانات کی ضرورت نہیں ہے۔ یہ بڑے پیمانے پر استعمال ہوتا ہے:

فنکارانہ اور ہلکی تجارتی مصنوعات: زیورات ، ذاتی نوعیت کے نام پلیٹوں ، اور کسٹم میٹل پروڈکٹ جیسی اشیاء کے لئے موزوں۔

پارٹ ٹریسیبلٹی: صنعتوں کے لئے ضروری ہے جہاں جزو کی شناخت بہت ضروری ہے ، جیسے آٹوموٹو ، الیکٹرانکس اور ایرو اسپیس۔

لیزر اینچنگ اور کندہ کاری کا موازنہ کرنا

لیزر اینچنگ اور کندہ کاری ایک جیسے دکھائی دے سکتی ہے لیکن گہرائی ، استحکام اور کارکردگی میں نمایاں طور پر مختلف ہے۔ یہاں کلیدی عوامل پر مبنی ان طریقوں کا تفصیلی موازنہ ہے۔

کٹ کی گہرائی

اینچنگ: عام طور پر 0.0001 اور 0.001 انچ کے درمیان اتلی نشانات تخلیق کرتا ہے۔ سطح کی یہ سطح کی نشان دہی ان ڈیزائنوں کے لئے مثالی ہے جن کو گہرائی کی ضرورت نہیں ہے۔

کندہ کاری: 0.020 انچ تک گہری کاٹتا ہے۔ بڑھتی ہوئی گہرائی کندہ نشانات کو انتہائی مرئی اور زیادہ مستقل بناتی ہے۔

استحکام اور پہننا مزاحمت

اینچنگ: اس کے اتلی کٹوتیوں کی وجہ سے کم پائیدار ، جمالیاتی مقاصد یا لائٹ ڈیوٹی مصنوعات کے لئے موزوں ہے۔

کندہ کاری: زیادہ پائیدار اور لباس مزاحم ، سخت ماحول میں استعمال ہونے والے حصوں کے لئے مثالی ، جیسے صنعتی یا بیرونی ترتیبات۔

پیداوار کا حجم اور لاگت

اینچنگ: بڑی مقدار میں پیداوار کے ل more زیادہ لاگت سے موثر۔ اس کی تیز رفتار پروسیسنگ اور کم بجلی کی ضروریات اسے بجٹ سے دوستانہ انتخاب بناتی ہیں۔

کندہ کاری: بڑھتے وقت اور توانائی کی وجہ سے زیادہ لاگت۔ کندہ کاری ان ایپلی کیشنز کے لئے بہترین موزوں ہے جہاں استحکام پیداواری لاگت سے کہیں زیادہ ہے۔

درخواست استرتا

اینچنگ: مختلف صنعتوں میں لچک پیش کرنے والے دھاتیں ، شیشے اور کچھ پولیمر سمیت وسیع پیمانے پر مواد کے ساتھ ہم آہنگ۔

کندہ کاری: زیادہ تر دھاتوں اور کچھ نامیاتی مواد ، جیسے لکڑی ، اس کی اعلی طاقت کی ضروریات کی وجہ سے محدود ہے۔

رفتار اور کارکردگی

اینچنگ: تیز رفتار عمل ، تیز رفتار پیداواری ماحول یا قلیل رن کے منصوبوں کے لئے مثالی۔

کندہ کاری: آہستہ لیکن زیادہ مفصل ، پیچیدہ ، مستقل ڈیزائنوں کے لئے ترجیحی انتخاب بناتا ہے جس کے لئے صحت سے متعلق کی ضرورت ہوتی ہے۔

ماحولیاتی اثر

لیزر اینچنگ عام طور پر نقاشی سے کم طاقت استعمال کرتی ہے ، جس سے یہ ایپلی کیشنز کے ل more زیادہ ماحول دوست آپشن بن جاتا ہے جس میں گہرائی یا استحکام کی ضرورت نہیں ہوتی ہے۔ کندہ کاری کے لئے زیادہ توانائی کی ضرورت ہوتی ہے ، جو آپریشنل اخراجات اور ماحولیاتی اثرات کو بڑھا سکتے ہیں۔

| موازنہ عنصر | لیزر اینچنگ | لیزر کندہ کاری |

| کٹ کی گہرائی | اتلی (0.0001 - 0.001 انچ) | گہری (0.020 انچ تک) |

| استحکام | جمالیاتی مقاصد کے لئے کم پائیدار | انتہائی پائیدار ، سخت ماحول کے لئے موزوں ہے |

| لاگت | اعلی حجم کے لئے لاگت سے موثر | وقت اور بجلی کی ضروریات کی وجہ سے زیادہ |

| مادی مطابقت | وسیع رینج (دھاتیں ، گلاس ، پولیمر) | بنیادی طور پر دھاتیں اور مخصوص نامیاتی |

| رفتار | تیز تر | آہستہ لیکن زیادہ مفصل |

| ماحول دوستی | کم بجلی کی کھپت | اعلی بجلی کی کھپت |

لیزر کندہ کاری اور لیزر اینچنگ کے درمیان انتخاب کرتے وقت غور کرنے کے لئے عوامل پر غور کرنا

لیزر کندہ کاری اور لیزر اینچنگ کے مابین فیصلہ کرتے وقت ، مختلف عوامل پر غور کرنا ضروری ہے جیسے مادی مطابقت ، مارک استحکام ، پیداوار کی ضروریات اور بجٹ۔

مادی خصوصیات اور مطابقت

مواد کی قسم فیصلے کو نمایاں طور پر متاثر کرتی ہے۔ لیزر اینچنگ مادوں کی ایک وسیع رینج کے ساتھ مطابقت رکھتی ہے ، جس میں دھاتیں ، شیشے اور کچھ پلاسٹک شامل ہیں ، جس سے یہ ورسٹائل ایپلی کیشنز کے لئے مثالی ہے۔ تاہم ، لیزر کندہ کاری اس کی اعلی طاقت کی ضروریات کی وجہ سے دھاتوں اور کچھ نامیاتی مواد (جیسے لکڑی) تک زیادہ محدود ہے۔

مطلوبہ گہرائی اور نشانات کی استحکام

گہرے نشانات کے لئے نقاشی : اگر آپ کے پروجیکٹ کو گہرے نشانوں (0.02 انچ سے زیادہ) کی ضرورت ہوتی ہے تو ، نقاشی ایک مثالی انتخاب ہے۔ اس کی گہرائی اضافی استحکام فراہم کرتی ہے ، جو سخت حالات کے سامنے آنے والی مصنوعات کے لئے موزوں ہے۔

پیداوار کی کارکردگی کے لئے اینچنگ : اینچنگ کندہ کاری کے مقابلے میں دوگنا تیز ہے ، جس سے تیز رفتار پیداوار کے لئے یہ مثالی ہے جہاں گہرائی اہم نہیں ہے۔

لاگت سے متعلق حساس ایپلی کیشنز : سخت بجٹ والے منصوبوں کے لئے ، کم طاقت اور مادی ضروریات کی وجہ سے عام طور پر اینچنگ زیادہ لاگت سے موثر ہوتی ہے۔

پیداوار کا حجم اور رفتار کی ضروریات

بڑے پیمانے پر پیداوار کے ل speed ، رفتار اور کارکردگی اہم ہوجاتی ہے۔ لیزر اینچنگ کا تیز رفتار پروسیسنگ وقت اعلی پیداوار کے حجم کی اجازت دیتا ہے ، جس سے یہ بڑے پیمانے پر نشان زدہ اشیاء کے ل suitable موزوں ہوتا ہے۔ اس کے برعکس ، کندہ کاری کی سست رفتار کم حجم یا خصوصی اشیاء کے ل best بہترین ہے جو لمبی عمر کا مطالبہ کرتی ہے۔

بجٹ اور لاگت کے تحفظات

بجٹ ایک اہم فیصلہ کن عنصر ہوسکتا ہے۔ لیزر کندہ کاری میں بجلی کی ضروریات میں اضافے اور طویل پروسیسنگ کے اوقات کی وجہ سے زیادہ واضح اور آپریشنل اخراجات ہوتے ہیں۔ لیزر اینچنگ ، جس میں کم توانائی کی ضرورت ہوتی ہے ، بجٹ سے آگاہ منصوبوں کے لئے زیادہ معاشی اختیار پیش کرتا ہے ، خاص طور پر اعلی حجم کی پیداوار میں۔

جمالیاتی ترجیحات اور ڈیزائن کی پیچیدگی

پیچیدہ یا تفصیلی ڈیزائنوں کے لئے ، اینچنگ اور کندہ کاری دونوں بہترین نتائج پیش کرسکتے ہیں۔ تاہم ، اینچنگ کے سطح کے سطح کے نشانات نازک ، اعلی صحت سے متعلق ڈیزائنوں کے لئے مثالی ہیں ، جیسے روشنی کے تجارتی اشیا پر لوگو یا سیریل نمبر۔ کندہ کاری بھاری لباس کے سامنے آنے والے حصوں کے لئے انتہائی پائیدار ، سپرش ڈیزائن بنانے کے لئے بہتر موزوں ہے۔

| فیکٹر | تجویز کردہ عمل |

| مادی مطابقت | اینچنگ (وسیع تر رینج) |

| مطلوبہ گہرائی | کندہ کاری (0.02 انچ یا اس سے زیادہ) |

| پیداوار کی کارکردگی | اینچنگ (2x تیز) |

| بجٹ | اینچنگ (لاگت سے موثر) |

| جمالیاتی پیچیدگی | اینچنگ (صحت سے متعلق ڈیزائن) |

| استحکام | کندہ کاری (اعلی پہننے والے حصے) |

خلاصہ

خلاصہ یہ کہ ، لیزر کندہ کاری اور لیزر اینچنگ گہرائی ، استحکام اور پروسیسنگ کی رفتار میں مختلف ہے۔ کندہ کاری گہری ، دیرپا نشانات پیدا کرتی ہے ، جبکہ اینچنگ تیز ، سطح کی سطح کے نشانات پیش کرتی ہے۔ مخصوص ایپلی کیشنز میں مطلوبہ نتائج کے حصول کے لئے صحیح طریقہ کا انتخاب بہت ضروری ہے۔ یہ یقینی بناتا ہے کہ نشانات استحکام ، لاگت اور جمالیاتی ضروریات کو پورا کرتے ہیں۔

فیصلہ کرتے وقت مادی مطابقت ، پیداوار کی رفتار ، اور بجٹ جیسے کلیدی عوامل پر غور کریں۔ مشاورتی ماہرین پیچیدہ منصوبوں کے لئے رہنمائی فراہم کرسکتے ہیں۔ ان اختلافات کو سمجھنے سے ، آپ میں اپنی ضروریات کے لئے باخبر انتخاب کرسکتے ہیں لیزر کندہ کاری بمقابلہ لیزر اینچنگ .

حوالہ ذرائع

لیزر کندہ کاری

عمومی سوالنامہ

س: کون سا مواد لیزر کندہ یا کھڑا کیا جاسکتا ہے؟

A: سطح کی نشان دہی مختلف مواد پر مؤثر طریقے سے کام کرتی ہے۔ دھات کی تیاری کے عمل دونوں طریقوں کے لئے اسٹیل ، ایلومینیم ، پیتل کی حمایت کرتے ہیں۔ مادی علاج شیشے ، سیرامکس ، اینچنگ کے لئے پولیمر تک پھیلا ہوا ہے ، جبکہ مادی پروسیسنگ لکڑی پر ، کندہ کاری کے لئے فائبر گلاس سے بڑھ جاتی ہے۔ سطح پر کام کرنے کی صلاحیتیں سبسٹریٹ پرت کی خصوصیات پر منحصر ہیں۔

س: لیزر کندہ کاری یا لیزر سے ٹکراؤ کے نشانات کب تک آخری ہیں؟

A: اینچنگ کے ذریعے مستقل شناخت عام طور پر عام حالات میں 5-10 سال کی استحکام فراہم کرتی ہے۔ کندہ کاری کے ذریعے گہری نشان لگانے سے پائیدار نشانات پیدا ہوتے ہیں ، جو سخت صنعتی ایپلی کیشنز کے لئے اعلی انمول نشانات مثالی پیش کرتے ہیں۔

س: کیا رنگ مارکنگ کے لئے لیزر کندہ کاری اور اینچنگ استعمال کی جاسکتی ہے؟

A: اینچنگ کے ذریعہ سطح میں ترمیم سے سیاہ ، سفید ، یا بھوری رنگ کے مادے کی برانڈنگ پیدا ہوتی ہے۔ تھرمل پروسیسنگ شناخت کے عمل کے دوران ورک پیس بیرونی جذب اور عکاسی کے تناسب پر مبنی رنگ کی مختلف حالت کو متاثر کرتی ہے۔

س: لیزر کندہ کاری اور اینچنگ سے وابستہ عام اخراجات کیا ہیں؟

A: اینچنگ کے ذریعے مادی تبدیلی کے لئے کم آپریشنل اخراجات کی ضرورت ہوتی ہے۔ توسیعی پروسیسنگ کے اوقات ، اعلی توانائی کی کھپت ، مادی سختی ، اور مینوفیکچرنگ صلاحیت کی ضروریات کی وجہ سے گہرے نشان زد کے اخراجات میں اضافہ ہوتا ہے۔

س: میں اپنی نقاشی یا اینچنگ کی ضروریات کے لئے صحیح لیزر مشین کا انتخاب کیسے کروں؟

A: مینوفیکچرنگ کے مقاصد پر مبنی آپٹیکل سسٹم منتخب کریں۔ لیزر مشینری کا انتخاب بیرونی پرت کی تشکیل ، پیداوار پیمانے کی ضروریات ، بیم کے منبع کی کارکردگی ، اور بیچ کے سائز کے مطالبات پر منحصر ہے۔

س: لیزر کندہ کاری/اینچنگ کی پروسیسنگ کی رفتار کتنی ہے؟

A: اینچنگ کے ذریعے سطح کا لیبلنگ کندہ کاری کی پیداوار کی سطح سے دوگنا حاصل کرتا ہے۔ مینوفیکچرنگ کی مقدار رفتار کو متاثر کرتی ہے ، جو بیس مادی خصوصیات اور ڈیزائن کی پیچیدگی سے مختلف ہوتی ہے۔

س: دونوں طریقوں کے مابین مادی ضروریات کس طرح مختلف ہیں؟

A: اینچنگ سوٹ کے ذریعے سطح میں ترمیم عکاس سبسٹریٹ پرتوں کو۔ کندہ کاری کے ذریعے مادی بخارات کو دیرپا تاثرات کی ضرورت ہوتی ہے۔ مادی تشکیل کی کامیابی جذب کی خصوصیات پر منحصر ہے۔

س: لیزر پروسیسنگ کے سازوسامان کی بحالی اور دیکھ بھال کے تحفظات کیا ہیں؟

A: پیشہ ورانہ استعمال کے لئے باقاعدگی سے مارکنگ آلات انشانکن کی ضرورت ہوتی ہے۔ انتہائی کاروباری درخواستوں کی وجہ سے مادی ہٹانے کے لیزر سسٹم کو بار بار دیکھ بھال کی ضرورت ہوتی ہے۔ دونوں مطالبہ کرتے ہیں کہ میٹالرجیکل عمل کے ماحول کو کنٹرول کیا جاتا ہے۔

مزید سوالات کے لئے ، آج ٹیم ایم ایف جی سے رابطہ کریں !