Lazer gravürü veya lazer aşınması: Projeniz için hangisi doğru? Her iki teknik de kalıcı işaretler yaratırken, derinlik, dayanıklılık ve uygulamalar açısından farklılık gösterir. Doğru yöntemi seçmek malzemenize, dayanıklılık ihtiyaçlarına ve bütçenize bağlıdır.

Bu yazıda, dalacağız . lazer gravürüne karşı lazer aşınmasına süreç, malzeme ve maliyetteki temel farklılıkları kapsayan Her birini ne zaman seçeceğinizi, pratik endüstri örneklerini ve ihtiyaçlarınız için en iyi yöntemi seçmek için ipuçlarını öğreneceksiniz.

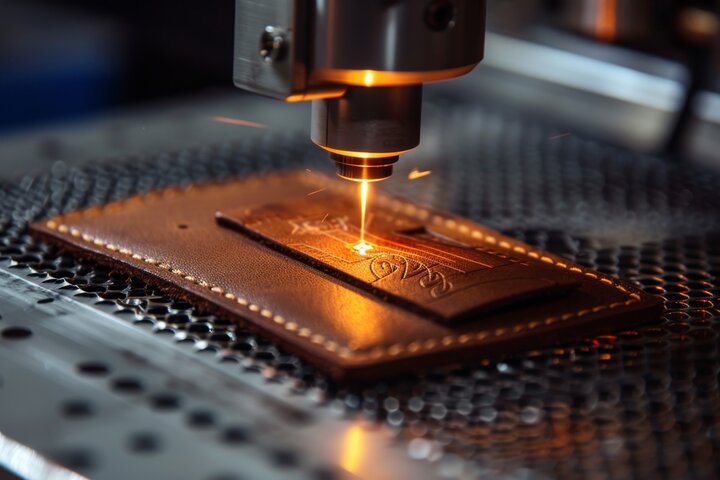

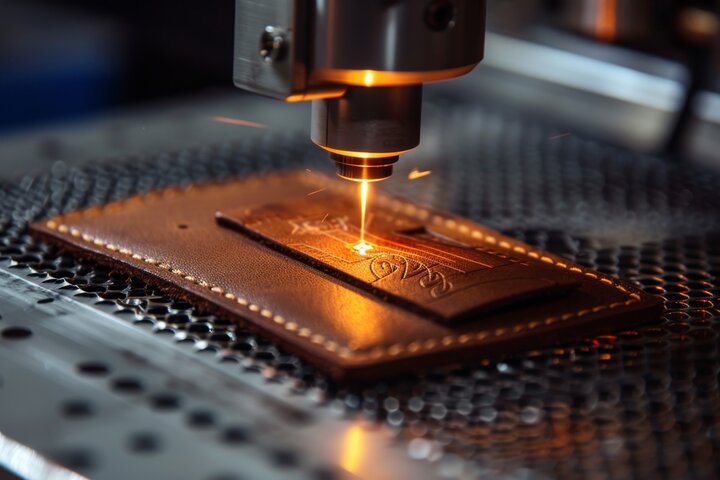

Lazer gravürü nedir?

Lazer gravürü, malzemeleri yüzeylerini buharlaştırarak kalıcı olarak işaretleyen hassas bir tekniktir. Bu bölüm, lazer gravürünün nasıl çalıştığını, faydalarını ve dezavantajlarını, uygun malzemeleri ve ortak endüstriyel uygulamaları araştırıyor.

Süreç Tanımı

İşlem, malzeme yüzeylerini buharlaştırmak için konsantre lazer enerjisini kullanır ve hassas boşluk paternleri oluşturur. Lazer ışınları hedef yüzeye temas ettiğinde, katı malzemeyi doğrudan buhara dönüştürerek yoğun bir ısı üretir. Bu buharlaşma mekanizması, diğer işaretleme yöntemlerine kıyasla daha derin boşluklar üretir.

Gravür derinliği tipik olarak şu şekilde değişen 0.020 inç'e kadar ulaşır:

Lazer gravürünün avantajları

Lazer Gravürü birkaç zorlayıcı fayda sağlar:

Uzun ömürlü işaretler: oyulmuş izler aşınmaya dayanıklıdır, bu da onları sert koşullara maruz kalan ürünler için uygun hale getirir.

Ağır hizmet uygulamaları: Dayanıklılığı, düzenli kullanım veya aşırı ortamlara dayanan bileşenleri işaretlemesini sağlar.

Yüksek hassasiyet ve tekrarlanabilirlik: Lazer gravürü, yüksek hacimli üretimde tutarlılık sağlayarak mükemmel bir doğruluk sağlar.

Geniş Malzeme Uyumluluğu: Bu teknik, metaller, plastikler ve hatta odun dahil olmak üzere çok çeşitli malzemeler üzerinde çalışır.

Lazer gravürünün dezavantajları

Güçlü yönlerine rağmen, lazer gravür bazı sınırlamalar sunar:

Daha yüksek enerji tüketimi : Buharlaşma işlemi önemli güç girişi gerektirir

Artan işletme maliyetleri : Ekipman bakımı ve işletme giderleri alternatif yöntemleri aşıyor

Malzeme Kısıtlamaları : Bazı malzemeler fiziksel özellikleri nedeniyle uygun değildir

Lazer gravürü için uygun malzemeler

Lazer Gravür çok sayıda malzemeyi barındırır:

Metaller :

Paslanmaz çelik

Alüminyum

Titanyum

Pirinç

Metalik olmayan malzemeler :

Odun

Fiberglas

Kağıt

Polimerleri seçin

Ortak uygulamalar

Lazer gravür, yüksek dayanıklılık ihtiyaçları olan parçaları işaretlemek için yaygın olarak kullanılır. Ortak uygulamalar şunları içerir:

Endüstriyel parçalar: İzlenebilirlik ve dayanıklılık sağlayarak makine bileşenlerini etiketlemek için üretimde kullanılır.

Tıbbi Cihazlar: Kolay tanımlama ve endüstri standartlarına uyum için seri numaraları veya cerrahi enstrümanlara kodlar.

Otomotiv ve Havacılık ve Uzay Bileşenleri: Uzun ömürlü ve okunabilir işaretler sağlayan aşırı ortamlara maruz kalan parçaları işaretlemek için idealdir.

Lazer aşınması nedir?

Lazer dağlama, yüzey erimesinden kalıcı izler oluşturur, bu da farklı malzemeler arasında hassas bir işaretleme için idealdir. Burada, lazer aşındırmanın nasıl çalıştığını, avantajlarını ve sınırlamalarını, uygun malzemeleri ve yaygın kullanımları araştırıyoruz.

Süreç Tanımı

İşlem, belirli noktalarda yüksek ısı enerjisi üretmek için konsantre lazer ışınları kullanır. Lazer malzeme yüzeyine temas ettiğinde, hızlı erime ve mikro seviyeli genleşmeyi tetikler. Bu termal etkileşim, lokalize değişikliklere neden olur, bu da soğutulduktan sonra görünür olan yükseltilmiş işaretlere neden olur.

Mekanizma şunları içerir:

Enerji emilimi ve ısı dönüşümü

Mikroskopik seviyelerde yüzey erimesi

Malzeme Genişleme ve Doku Modifikasyonu

Yüzeyde renk dönüşümü

Tipik aşındırma derinliği 0.0001 ila 0.001 inç arasında değişir ve işaretleme özellikleri üzerinde kesin kontrol sağlar.

Lazer aşındırmanın avantajları

Lazer aşınması birkaç zorlayıcı fayda sağlar:

Yüksek hassasiyet : Olağanüstü doğruluk, mücevher veya tıbbi bileşenler hakkında karmaşık tasarımlar ve küçük detaylar için mükemmel hale getirir

Hızlı Üretim : Hızı, verimli kütle üretimini sağlayan diğer işaretleme tekniklerini aşar

Maliyet-Etkili İşletme : Düşük Güç Gereksinimleri Operasyonel Giderleri Azaltır

Malzeme çok yönlülüğü : hem kalın hem de ince malzemeler üzerinde etkili bir şekilde çalışır

Enerji Verimliliği : Alternatif işaretleme yöntemlerine kıyasla minimum güç tüketimi

Lazer aşındırmasının dezavantajları

Faydalarına rağmen, lazer aşınması bazı sınırlamalar sunar:

Dayanıklılık Endişeleri : İşaretler yüzey seviyesinde olduğundan, zorlu koşullarda zamanla yıpranabilirler.

Ekipman kısıtlamaları : Daha küçük işlemler için erişilebilirliği sınırlayan belirli fiber lazer sistemleri gerektirir

Bakım Gereksinimleri : Düzenli Sistem Kalibrasyonu dikkat gerektiriyor

Lazer aşınması için uygun malzemeler

Metaller:

Metal olmayanlar:

Bardak

Seramik

Polimerler

Seçilmiş Akrilikler

Ortak uygulamalar

Lazer dağlama, derin, aşınmaya dayanıklı işaretler gerektirmeyen uygulamalar için idealdir. : İçin yaygın olarak kullanılır:

Sanatsal ve hafif ticari ürünler: Takı, kişiselleştirilmiş isim plakaları ve özel metal ürünler gibi ürünler için uygundur.

Parça İzlenebilirlik: Otomotiv, elektronik ve havacılık gibi bileşen tanımlamasının çok önemli olduğu endüstriler için gereklidir.

Lazer dağlama ve gravürün karşılaştırılması

Lazer aşındırma ve gravür benzer görünebilir, ancak derinlik, dayanıklılık ve verimlilik bakımından önemli ölçüde farklılık gösterir. İşte bu yöntemlerin temel faktörlere dayalı ayrıntılı bir karşılaştırması.

Kesme derinliği

Dağlama: Tipik olarak 0.0001 ila 0.001 inç arasında sığ izler oluşturur. Bu yüzey seviyesi işaretleme, derinliğe ihtiyaç duymayan tasarımlar için idealdir.

Gravür: 0.020 inç'e kadar daha derin kesilir. Artan derinlik, oyulmuş işaretleri oldukça görünür ve daha kalıcı hale getirir.

Dayanıklılık ve aşınma direnci

Dağlama: Sığ kesikleri nedeniyle, estetik amaçlar veya ışık hizmetleri için uygun.

Gravür: Daha dayanıklı ve aşınmaya dayanıklı, endüstriyel veya dış mekan ayarları gibi sert ortamlarda kullanılan parçalar için idealdir.

Üretim hacmi ve maliyet

Göz kazıcı: Büyük hacimli üretim için daha uygun maliyetli. Daha hızlı işleme ve daha düşük güç ihtiyaçları onu bütçe dostu bir seçim haline getirir.

Gravür: Artan zaman ve enerji nedeniyle daha yüksek maliyet. Gravür, dayanıklılığın üretim maliyetinden daha ağır bastığı uygulamalar için en uygun olanıdır.

Uygulama çok yönlülüğü

Dağlama: Metaller, cam ve bazı polimerler dahil olmak üzere çok çeşitli malzemelerle uyumlu, çeşitli endüstrilerde esneklik sunar.

Gravür: Daha yüksek güç gereksinimleri nedeniyle çoğunlukla metaller ve ahşap gibi bazı organik malzemelerle sınırlıdır.

Hız ve verimlilik

Dağlama: Daha hızlı süreç, yüksek hızlı üretim ortamları veya kısa vadeli projeler için ideal.

Gravür: Daha yavaş ama daha ayrıntılı, hassasiyet gerektiren karmaşık, kalıcı tasarımlar için tercih edilen seçim haline getirir.

Çevresel etki

Lazer dağlama genellikle gravürden daha az güç tüketir, bu da derinlik veya dayanıklılık gerektirmeyen uygulamalar için daha çevre dostu seçenek haline getirir. Gravür, operasyonel maliyetleri ve çevresel etkiyi artırabilecek daha fazla enerji gerektirir.

| Karşılaştırma faktörü | lazer aşınma | lazer gravürü |

| Kesme derinliği | Sığ (0.0001 - 0.001 inç) | Derin (0.020 inç'e kadar) |

| Dayanıklılık | Estetik amaçlar için daha az dayanıklı | Son derece dayanıklı, zorlu ortamlar için uygun |

| Maliyet | Yüksek hacimli için maliyet etkin | Zaman ve güç ihtiyaçları nedeniyle daha yüksek |

| Malzeme uyumluluğu | Geniş aralık (metaller, cam, polimerler) | Öncelikle metaller ve spesifik organikler |

| Hız | Daha hızlı | Daha yavaş ama daha ayrıntılı |

| Çevre dostu olma | Düşük güç tüketimi | Daha yüksek güç tüketimi |

Lazer gravürü ve lazer aşınması arasında seçim yapılırken dikkate alınması gereken faktörler

Lazer gravürü ve lazer aşınması arasında karar verirken, malzeme uyumluluğu, işaret dayanıklılığı, üretim ihtiyaçları ve bütçe gibi çeşitli faktörleri dikkate almak önemlidir.

Malzeme özellikleri ve uyumluluk

Malzeme türü kararı önemli ölçüde etkiler. Lazer dağlama, metaller, cam ve bazı plastikler dahil olmak üzere çok çeşitli malzemelerle uyumludur, bu da onu çok yönlü uygulamalar için ideal hale getirir. Bununla birlikte, lazer gravürü, daha yüksek güç gereksinimleri nedeniyle metaller ve bazı organik malzemeler (ahşap gibi) ile daha sınırlıdır.

Markaların istenen derinliği ve dayanıklılığı

Derin işaretler için gravür : Projeniz daha derin işaretler gerektiriyorsa (0.02 inçten fazla), gravür ideal bir seçimdir. Derinliği, sert koşullara maruz kalan ürünler için uygun ekstra dayanıklılık sağlar.

Üretim verimliliği için dağlama : Gravür, gravürden yaklaşık iki kat daha hızlıdır, bu da derinliğin kritik olmadığı yüksek hızlı üretim için idealdir.

Maliyete duyarlı uygulamalar : Sıkı bütçeleri olan projeler için, gravür, daha düşük güç ve maddi gereksinimleri nedeniyle genellikle daha uygun maliyetlidir.

Üretim hacmi ve hız gereksinimleri

Büyük ölçekli üretim için hız ve verimlilik kritik hale gelir. Lazer Etching'in daha hızlı işlem süresi, daha yüksek üretim hacimlerine izin vererek kütle işaretli ürünler için uygun hale getirir. Buna karşılık, Graving'in daha yavaş hızı, uzun ömürlü olan düşük hacimli veya özel ürünler için en iyisidir.

Bütçe ve maliyet hususları

Bütçe önemli bir karar faktörü olabilir. Lazer gravürü, artan güç ihtiyaçları ve daha uzun işlem süreleri nedeniyle daha yüksek ön ve operasyonel maliyetlere sahip olma eğilimindedir. Daha az enerji gerektiren lazer aşınması, özellikle yüksek hacimli üretimde bütçe bilincine sahip projeler için daha ekonomik bir seçenek sunar.

Estetik tercihler ve tasarım karmaşıklığı

Karmaşık veya ayrıntılı tasarımlar için, hem kazıma hem de gravür mükemmel sonuçlar verebilir. Bununla birlikte, Etching'in yüzey seviyesi işaretleri, hafif ticari öğelerde logolar veya seri numaraları gibi hassas, yüksek hassasiyetli tasarımlar için idealdir. Gravür, ağır aşınmaya maruz kalan parçalar için son derece dayanıklı, dokunsal tasarımlar oluşturmak için daha uygundur.

| Faktör | Önerilen Süreç |

| Malzeme uyumluluğu | Dring (daha geniş aralık) |

| İstenen derinlik | Gravür (0.02 inç veya daha fazla) |

| Üretim verimliliği | Dring (2x daha hızlı) |

| Bütçe | Dring (uygun maliyetli) |

| Estetik karmaşıklık | Dring (Hassas Tasarımlar) |

| Dayanıklılık | Gravür (yüksek giyim parçaları) |

Özet

Özetle, lazer gravürü ve lazer aşınması derinlik, dayanıklılık ve işleme hızında farklılık gösterir. Gravür daha derin, daha uzun ömürlü işaretler oluştururken, gravür daha hızlı, yüzey seviyesi işaretleri sunar. Belirli uygulamalarda istenen sonuçları elde etmek için doğru yöntemi seçmek çok önemlidir. Markaların dayanıklılık, maliyet ve estetik ihtiyaçları karşılamasını sağlar.

Karar verirken malzeme uyumluluğu, üretim hızı ve bütçe gibi temel faktörleri düşünün. Danışmanlık uzmanları karmaşık projeler için rehberlik sağlayabilir. Bu farklılıkları anlayarak, ihtiyaçlarınız için bilinçli seçimler yapabilirsiniz. lazer gravüründeki .

Referans Kaynaklar

Lazer gravürü

SSS

S: Hangi malzemeler lazer kazınabilir veya kazınabilir?

A: Yüzey işaretleme çeşitli malzemeler üzerinde etkili bir şekilde çalışır. Metal üretim süreçleri her iki yöntem için çelik, alüminyum, pirinç destekler. Malzeme işlemi cam, seramik, dağlama için polimerlere uzanırken, malzeme işleme ahşap üzerinde mükemmeldir, gravür için fiberglas. Yüzey çalışma yetenekleri substrat tabakası özelliklerine bağlıdır.

S: Lazer-Graved veya Lazer-Zenli İşaretler ne kadar sürer?

C: Dringing yoluyla kalıcı tanımlama tipik olarak normal koşullar altında 5-10 yıllık dayanıklılık sağlar. Gravürden derin işaretleme, sert endüstriyel uygulamalar için ideal olan üstün silinmez işaretler sunan kalıcı işaretler oluşturur.

S: Lazer gravür ve aşındırma renk işaretleme için kullanılabilir mi?

C: Draving yoluyla yüzey modifikasyonu siyah, beyaz veya gri malzeme markası üretir. Termal işleme, tanımlama işlemi sırasında iş parçası dış emilim ve yansıma oranlarına dayalı renk varyasyonunu etkiler.

S: Lazer gravür ve aşındırma ile ilişkili tipik maliyetler nelerdir?

C: Draving yoluyla malzeme değişikliği daha düşük operasyonel maliyetler gerektirir. Derin işaretleme masrafları, uzun süreli işlem süreleri, daha yüksek enerji tüketimi, malzeme sertliği ve üretim kapasitesi gereksinimleri nedeniyle artar.

S: Gravür veya dağlama ihtiyaçlarım için doğru lazer makinesini nasıl seçerim?

A: Üretim amaçlarına dayalı optik sistemleri seçin. Lazer makineleri seçimi dış katman bileşimine, üretim ölçeği gereksinimlerine, ışın kaynağı verimliliğine ve parti boyutu taleplerine bağlıdır.

S: Lazer gravür/aşındırma işlem hızı nedir?

C: Draving yoluyla yüzey etiketlemesi, gravür çıkış seviyesinin iki katını elde eder. Üretim miktarı, taban malzeme özelliklerine ve tasarım karmaşıklığına göre değişen hızı etkiler.

S: Malzeme gereksinimleri iki yöntem arasında nasıl farklılık gösterir?

A: Draving yoluyla yüzey modifikasyonu yansıtıcı substrat tabakaları. Gravür yoluyla malzeme buharlaştırması, kalıcı izlenimlere ihtiyaç duyan daha sert malzemelere uyum sağlar. Malzeme oluşturma başarısı emilim özelliklerine bağlıdır.

S: Lazer işleme ekipmanı için bakım ve bakım hususları nelerdir?

A: Profesyonel kullanımlar normal işaretleme ekipmanı kalibrasyonu gerektirir. Malzemenin kaldırılması için lazer sistemleri, yoğun iş uygulamaları nedeniyle sık bakım gerektirir. Her ikisi de kontrollü metalurjik süreç ortamları talep eder.

Daha fazla soru için Bugün MFG Team ile iletişime geçin !