Khắc laser hoặc khắc laser: Cái nào phù hợp với dự án của bạn? Mặc dù cả hai kỹ thuật tạo ra các dấu hiệu lâu dài, chúng khác nhau về độ sâu, độ bền và ứng dụng. Chọn phương pháp chính xác phụ thuộc vào tài liệu, nhu cầu độ bền và ngân sách của bạn.

Trong bài đăng này, chúng tôi sẽ đi sâu vào khắc laser so với khắc laser , bao gồm những khác biệt chính trong quy trình, vật liệu và chi phí. Bạn sẽ học khi chọn mỗi ví dụ, các ví dụ trong ngành thực tế và các mẹo để chọn phương pháp tốt nhất cho nhu cầu của bạn.

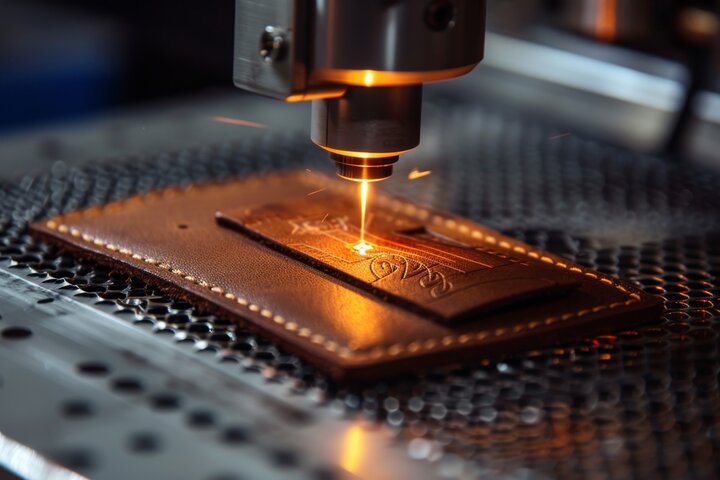

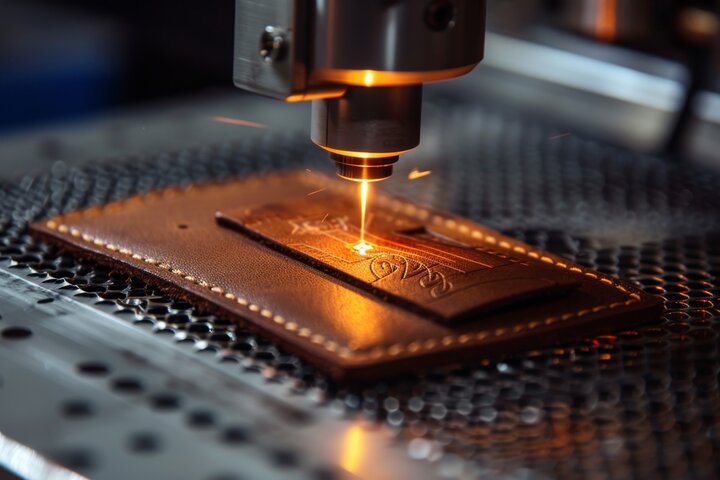

Khắc laser là gì?

Khắc laser là một kỹ thuật chính xác đánh dấu vĩnh viễn các vật liệu bằng cách bốc hơi bề mặt của chúng. Phần này khám phá cách khắc Laser hoạt động, lợi ích và nhược điểm của nó, vật liệu phù hợp và các ứng dụng công nghiệp thông thường.

Mô tả quá trình

Quá trình sử dụng năng lượng laser tập trung để làm bay hơi các bề mặt vật liệu, tạo ra các mẫu khoang chính xác. Khi các chùm tia laser tiếp xúc với bề mặt mục tiêu, chúng tạo ra nhiệt cường độ cao, biến chất vật liệu rắn trực tiếp thành hơi. Cơ chế bốc hơi này tạo ra các khoang sâu hơn so với các phương pháp đánh dấu khác.

Độ sâu khắc thường đạt tới 0,020 inch, thay đổi dựa trên:

Ưu điểm của việc khắc laser

Khắc Laser mang lại một số lợi ích hấp dẫn:

Các dấu hiệu lâu dài: Dấu khắc có khả năng chống hao mòn, làm cho chúng phù hợp với các sản phẩm tiếp xúc với điều kiện khắc nghiệt.

Các ứng dụng hạng nặng: Độ bền của nó cho phép nó đánh dấu các thành phần chịu đựng việc xử lý thường xuyên hoặc môi trường khắc nghiệt.

Độ chính xác cao và độ lặp lại: Khắc Laser cung cấp độ chính xác tuyệt vời, đảm bảo tính nhất quán trong sản xuất khối lượng lớn.

Khả năng tương thích vật liệu rộng: Kỹ thuật này hoạt động trên một loạt các vật liệu, bao gồm kim loại, nhựa và thậm chí cả gỗ.

Nhược điểm của việc khắc laser

Mặc dù có điểm mạnh, khắc laser đưa ra những hạn chế nhất định:

Tiêu thụ năng lượng cao hơn : Quá trình hóa hơi đòi hỏi đầu vào năng lượng đáng kể

Chi phí vận hành tăng : Bảo trì thiết bị và chi phí vận hành vượt quá các phương pháp thay thế

Hạn chế vật liệu : Một số vật liệu chứng minh không phù hợp do tính chất vật lý của chúng

Vật liệu phù hợp để khắc laser

Khắc Laser chứa nhiều vật liệu:

Kim loại :

Thép không gỉ

Nhôm

Titan

Thau

Vật liệu phi kim loại :

Gỗ

Kính sợi

Giấy

Chọn polyme

Các ứng dụng phổ biến

Khắc laser được sử dụng rộng rãi để đánh dấu các bộ phận có nhu cầu độ bền cao. Các ứng dụng phổ biến bao gồm:

Các bộ phận công nghiệp: Được sử dụng trong sản xuất để dán nhãn các thành phần máy, đảm bảo truy xuất nguồn gốc và độ bền.

Thiết bị y tế: Khắc số hoặc mã nối tiếp trên các dụng cụ phẫu thuật để dễ dàng nhận dạng và tuân thủ các tiêu chuẩn của ngành.

Các thành phần ô tô và hàng không vũ trụ: Lý tưởng để đánh dấu các bộ phận tiếp xúc với môi trường khắc nghiệt, cung cấp các dấu hiệu lâu dài và có thể đọc được.

Khắc laser là gì?

Khắc Laser tạo ra các dấu hiệu vĩnh viễn thông qua sự tan chảy bề mặt, làm cho nó lý tưởng cho việc đánh dấu chính xác trên các vật liệu khác nhau. Ở đây, chúng tôi khám phá cách thức khắc laser hoạt động, lợi thế và hạn chế của nó, vật liệu phù hợp và sử dụng phổ biến.

Mô tả quá trình

Quá trình sử dụng các chùm tia laser cô đặc để tạo ra năng lượng nhiệt cao tại các điểm cụ thể. Khi laser tiếp xúc với bề mặt vật liệu, nó sẽ kích hoạt sự tan chảy nhanh chóng và mở rộng cấp độ vi mô. Tương tác nhiệt này gây ra những thay đổi cục bộ, dẫn đến các dấu hiệu tăng có thể nhìn thấy sau khi làm mát.

Cơ chế liên quan đến:

Hấp thụ năng lượng và chuyển đổi nhiệt

Bề mặt tan chảy ở mức độ hiển vi

Mở rộng vật liệu và sửa đổi kết cấu

Biến đổi màu trên bề mặt

Độ sâu khắc điển hình dao động từ 0,0001 đến 0,001 inch, cung cấp kiểm soát chính xác các đặc điểm đánh dấu.

Ưu điểm của việc khắc laser

Laser khắc cung cấp một số lợi ích hấp dẫn:

Độ chính xác cao : Độ chính xác đặc biệt làm cho nó hoàn hảo cho các thiết kế phức tạp và các chi tiết nhỏ về đồ trang sức hoặc các thành phần y tế

Sản xuất nhanh : Tốc độ của nó vượt qua các kỹ thuật đánh dấu khác, cho phép sản xuất hàng loạt hiệu quả

Hoạt động hiệu quả về chi phí : Yêu cầu năng lượng thấp hơn làm giảm chi phí hoạt động

Tính linh hoạt của vật liệu : Hoạt động hiệu quả trên cả vật liệu dày và mỏng

Hiệu quả năng lượng : Tiêu thụ năng lượng tối thiểu so với các phương pháp đánh dấu thay thế

Nhược điểm của việc khắc laser

Mặc dù có lợi, việc khắc laser đưa ra những hạn chế nhất định:

Mối quan tâm về độ bền : Vì các dấu hiệu ở cấp độ bề mặt, chúng có thể biến mất theo thời gian trong điều kiện khắc nghiệt.

Hạn chế thiết bị : Yêu cầu các hệ thống laser sợi cụ thể, hạn chế khả năng tiếp cận cho các hoạt động nhỏ hơn

Yêu cầu bảo trì : Hiệu chỉnh hệ thống thường xuyên cần được chú ý

Vật liệu phù hợp để khắc laser

Kim loại:

Nhôm (anodized và trần)

Thép không gỉ

Kẽm

Magiê

Chỉ huy

Không kim loại:

Thủy tinh

Gốm sứ

Polyme

Acrylics chọn

Các ứng dụng phổ biến

Laser khắc là lý tưởng cho các ứng dụng không yêu cầu các dấu hiệu sâu, chống mài mòn. Nó được sử dụng rộng rãi cho:

Các sản phẩm thương mại nghệ thuật và nhẹ: Thích hợp cho các mặt hàng như trang sức, bảng tên cá nhân và các sản phẩm kim loại tùy chỉnh.

Một phần truy xuất nguồn gốc: Cần thiết cho các ngành công nghiệp nơi nhận dạng thành phần là rất quan trọng, chẳng hạn như ô tô, điện tử và hàng không vũ trụ.

So sánh khắc laser và khắc

Laser khắc và khắc có thể xuất hiện tương tự nhưng khác nhau đáng kể về độ sâu, độ bền và hiệu quả. Dưới đây là so sánh chi tiết về các phương pháp này dựa trên các yếu tố chính.

Độ sâu cắt

Khắc: tạo ra các dấu hiệu nông, thường là từ 0,0001 đến 0,001 inch. Đánh dấu cấp độ bề mặt này là lý tưởng cho các thiết kế không cần độ sâu.

Khắc: Cắt sâu hơn, lên đến 0,020 inch. Độ sâu tăng lên làm cho các dấu hiệu khắc rất dễ nhìn thấy và lâu dài hơn.

Độ bền và khả năng chống mài mòn

Khắc: kém bền do cắt nông, phù hợp cho mục đích thẩm mỹ hoặc các sản phẩm nhiệm vụ ánh sáng.

Khắc: Độ bền và chống mài mòn hơn, lý tưởng cho các bộ phận được sử dụng trong môi trường khắc nghiệt, chẳng hạn như môi trường công nghiệp hoặc ngoài trời.

Khối lượng sản xuất và chi phí

Etching: Hiệu quả chi phí hơn cho sản xuất khối lượng lớn. Việc xử lý nhanh hơn và nhu cầu năng lượng thấp hơn làm cho nó trở thành một lựa chọn thân thiện với ngân sách.

Khắc: Chi phí cao hơn do tăng thời gian và năng lượng. Khắc phù hợp nhất với các ứng dụng trong đó độ bền lớn hơn chi phí sản xuất.

Ứng dụng Tính linh hoạt

Etching: Tương thích với một loạt các vật liệu, bao gồm kim loại, thủy tinh và một số polyme nhất định, mang lại sự linh hoạt trong các ngành công nghiệp khác nhau.

Khắc: giới hạn chủ yếu ở kim loại và một số vật liệu hữu cơ, chẳng hạn như gỗ, do yêu cầu năng lượng cao hơn của nó.

Tốc độ và hiệu quả

Etching: Quá trình nhanh hơn, lý tưởng cho môi trường sản xuất tốc độ cao hoặc các dự án ngắn hạn.

Khắc: chậm hơn nhưng chi tiết hơn, làm cho nó trở thành lựa chọn ưa thích cho các thiết kế phức tạp, vĩnh viễn đòi hỏi độ chính xác.

Tác động môi trường

Laser khắc thường tiêu thụ ít năng lượng hơn so với khắc, làm cho nó trở thành tùy chọn thân thiện với môi trường hơn cho các ứng dụng không yêu cầu độ sâu hoặc độ bền. Khắc đòi hỏi nhiều năng lượng hơn, có thể làm tăng chi phí hoạt động và tác động môi trường.

| Các yếu tố so sánh các yếu tố | khắc laser | khắc laser |

| Độ sâu cắt | Nông (0,0001 - 0,001 inch) | Sâu (lên đến 0,020 inch) |

| Độ bền | Kém bền hơn, cho mục đích thẩm mỹ | Rất bền, phù hợp cho môi trường khắc nghiệt |

| Trị giá | Tiết kiệm chi phí cho khối lượng lớn | Cao hơn do nhu cầu thời gian và sức mạnh |

| Khả năng tương thích vật chất | Phạm vi rộng (kim loại, thủy tinh, polyme) | Chủ yếu là kim loại và chất hữu cơ cụ thể |

| Tốc độ | Nhanh hơn | Chậm hơn nhưng chi tiết hơn |

| Thân thiện với môi trường | Tiêu thụ năng lượng thấp hơn | Tiêu thụ năng lượng cao hơn |

Các yếu tố cần xem xét khi lựa chọn giữa khắc laser và khắc laser

Khi quyết định giữa khắc laser và khắc laser, điều cần thiết là phải xem xét các yếu tố khác nhau như tương thích vật liệu, độ bền đánh dấu, nhu cầu sản xuất và ngân sách.

Tính chất vật chất và khả năng tương thích

Loại vật liệu ảnh hưởng đáng kể đến quyết định. Laser khắc tương thích với một loạt các vật liệu, bao gồm kim loại, thủy tinh và một số nhựa, làm cho nó trở nên lý tưởng cho các ứng dụng đa năng. Tuy nhiên, khắc laser chỉ giới hạn hơn ở kim loại và một số vật liệu hữu cơ (như gỗ) do yêu cầu năng lượng cao hơn của nó.

Độ sâu mong muốn và độ bền của các dấu

Khắc cho dấu sâu : Nếu dự án của bạn yêu cầu các dấu hiệu sâu hơn (hơn 0,02 inch), khắc là lựa chọn lý tưởng. Độ sâu của nó cung cấp thêm độ bền, phù hợp cho các sản phẩm tiếp xúc với các điều kiện khắc nghiệt.

Khắc cho hiệu quả sản xuất : Khắc nhanh gấp đôi so với khắc, làm cho nó lý tưởng cho sản xuất tốc độ cao trong đó độ sâu không quan trọng.

Các ứng dụng nhạy cảm với chi phí : Đối với các dự án có ngân sách eo hẹp, việc khắc thường có hiệu quả hơn về chi phí do các yêu cầu về sức mạnh và vật liệu thấp hơn.

Khối lượng sản xuất và yêu cầu tốc độ

Đối với sản xuất quy mô lớn, tốc độ và hiệu quả trở nên quan trọng. Thời gian xử lý nhanh hơn của Laser khắc cho phép khối lượng sản xuất cao hơn, làm cho nó phù hợp với các mặt hàng được đánh dấu khối lượng. Ngược lại, tốc độ chậm hơn của khắc là tốt nhất cho các vật phẩm có khối lượng thấp hoặc chuyên dụng đòi hỏi tuổi thọ.

Cân nhắc về ngân sách và chi phí

Ngân sách có thể là một yếu tố quyết định chính. Khắc laser có xu hướng có chi phí hoạt động và hoạt động cao hơn do nhu cầu năng lượng tăng và thời gian xử lý lâu hơn. Laser khắc, đòi hỏi ít năng lượng hơn, cung cấp một lựa chọn kinh tế hơn cho các dự án có ý thức về ngân sách, đặc biệt là trong sản xuất khối lượng lớn.

Sở thích thẩm mỹ và sự phức tạp về thiết kế

Đối với các thiết kế phức tạp hoặc chi tiết, cả khắc và khắc có thể mang lại kết quả tuyệt vời. Tuy nhiên, các dấu hiệu cấp độ bề mặt của khắc là lý tưởng cho các thiết kế tinh tế, có độ chính xác cao, chẳng hạn như logo hoặc số sê-ri trên các mặt hàng thương mại nhẹ. Khắc phù hợp hơn để tạo ra các thiết kế xúc giác cao, rất bền cho các bộ phận tiếp xúc với trang phục nặng.

| Yếu tố | quy trình được đề xuất |

| Khả năng tương thích vật chất | Khắc (phạm vi rộng hơn) |

| Độ sâu mong muốn | Khắc (0,02 inch trở lên) |

| Hiệu quả sản xuất | Khắc (nhanh hơn 2 lần) |

| Ngân sách | Khắc (hiệu quả chi phí) |

| Độ phức tạp thẩm mỹ | Khắc (thiết kế chính xác) |

| Độ bền | Khắc (bộ phận mặc cao) |

Bản tóm tắt

Tóm lại, khắc laser và khắc laser khác nhau về độ sâu, độ bền và tốc độ xử lý. Khắc tạo ra các dấu hiệu sâu hơn, lâu hơn, trong khi khắc cung cấp các dấu hiệu cấp độ bề mặt nhanh hơn. Chọn phương pháp đúng là rất quan trọng để đạt được kết quả mong muốn trong các ứng dụng cụ thể. Nó đảm bảo rằng các dấu hiệu đáp ứng độ bền, chi phí và nhu cầu thẩm mỹ.

Xem xét các yếu tố chính như tương thích vật liệu, tốc độ sản xuất và ngân sách khi quyết định. Các chuyên gia tư vấn có thể cung cấp hướng dẫn cho các dự án phức tạp. Bằng cách hiểu những khác biệt này, bạn có thể đưa ra các lựa chọn sáng suốt cho nhu cầu của mình trong khắc laser so với khắc laser.

Nguồn tham khảo

Khắc laser

Câu hỏi thường gặp

Q: Những vật liệu nào có thể được khắc laser hoặc khắc?

A: Đánh dấu bề mặt hoạt động hiệu quả trên các vật liệu khác nhau. Các quy trình sản xuất kim loại hỗ trợ thép, nhôm, đồng thau cho cả hai phương pháp. Điều trị vật liệu mở rộng đến thủy tinh, gốm sứ, polyme để khắc, trong khi xử lý vật liệu vượt trội trên gỗ, sợi thủy tinh để khắc. Khả năng làm việc bề mặt phụ thuộc vào các thuộc tính lớp cơ chất.

Hỏi: Các dấu hiệu khắc laser hoặc khắc laser kéo dài bao lâu?

Trả lời: Nhận dạng vĩnh viễn thông qua khắc thường cung cấp 5-10 năm độ bền trong điều kiện bình thường. Đánh dấu sâu thông qua việc khắc tạo ra các dấu hiệu bền bỉ, cung cấp các điểm không thể xóa nhòa vượt trội cho các ứng dụng công nghiệp khắc nghiệt.

Q: Khắc tia laser và khắc có thể được sử dụng để đánh dấu màu không?

Trả lời: Sửa đổi bề mặt thông qua khắc tạo ra thương hiệu vật liệu đen, trắng hoặc xám. Xử lý nhiệt ảnh hưởng đến sự thay đổi màu sắc dựa trên tỷ lệ hấp thụ và phản xạ bên ngoài của phôi trong quá trình xác định.

Q: Các chi phí điển hình liên quan đến khắc laser và khắc là gì?

A: Thay đổi vật liệu thông qua khắc đòi hỏi chi phí hoạt động thấp hơn. Chi phí đánh dấu sâu tăng do thời gian xử lý mở rộng, tiêu thụ năng lượng cao hơn, độ cứng vật liệu và yêu cầu năng lực sản xuất.

Q: Làm cách nào để chọn máy laser phù hợp cho nhu cầu khắc hoặc khắc của tôi?

Trả lời: Chọn các hệ thống quang học dựa trên mục đích sản xuất. Lựa chọn máy móc laser phụ thuộc vào thành phần lớp bên ngoài, yêu cầu quy mô sản xuất, hiệu quả nguồn chùm tia và nhu cầu kích thước hàng loạt.

Q: Tốc độ xử lý của khắc laser/khắc là gì?

A: Ghi nhãn bề mặt thông qua việc khắc đạt được gấp đôi mức độ khắc đầu ra. Số lượng sản xuất ảnh hưởng đến tốc độ, thay đổi theo tính chất vật liệu cơ bản và độ phức tạp thiết kế.

Q: Làm thế nào để các yêu cầu vật liệu khác nhau giữa hai phương pháp?

A: Sửa đổi bề mặt thông qua các lớp cơ chất phản chiếu. Hơi vật chất thông qua việc khắc thích nghi với các vật liệu khó hơn cần ấn tượng lâu dài. Hình thành vật liệu thành công phụ thuộc vào đặc điểm hấp thụ.

Q: Việc xem xét bảo trì và bảo trì cho thiết bị xử lý laser là gì?

A: Sử dụng chuyên nghiệp yêu cầu hiệu chuẩn thiết bị đánh dấu thường xuyên. Hệ thống laser để loại bỏ vật liệu cần được bảo trì thường xuyên do các ứng dụng kinh doanh chuyên sâu. Cả hai nhu cầu kiểm soát môi trường quá trình luyện kim.

Để biết thêm câu hỏi, Liên hệ với nhóm MFG ngay hôm nay !