การตัดเฉือนมาไกลตั้งแต่สมัยของเครื่องกลึงและโรงสีด้วยตนเอง ด้วยการถือกำเนิดของเทคโนโลยีการควบคุมตัวเลขคอมพิวเตอร์ (CNC) การตัดเฉือนที่แม่นยำได้ถึงความสูงใหม่ เครื่องซีเอ็นซีนำโดยโปรแกรมคอมพิวเตอร์ได้ปฏิวัติอุตสาหกรรมการผลิตทำให้สามารถผลิตชิ้นส่วนที่ซับซ้อนด้วยความแม่นยำและความสอดคล้องที่ไม่มีใครเทียบ

คู่มือที่ครอบคลุมนี้มีจุดมุ่งหมายเพื่อให้การดำน้ำลึกเข้าไปในโลกของการตัดเฉือนที่แม่นยำของซีเอ็นซี เราจะสำรวจกระบวนการผลประโยชน์และการประยุกต์ใช้เทคโนโลยีที่ทันสมัยนี้ ไม่ว่าคุณจะเป็นผู้เชี่ยวชาญด้านการผลิตนักเรียนหรืออยากรู้อยากเห็น การตัดเฉือนซีเอ็นซี บทความนี้จะช่วยให้คุณมีความรู้ที่คุณต้องเข้าใจและชื่นชมสาขาที่น่าสนใจนี้

CNC Precision Machining คืออะไร?

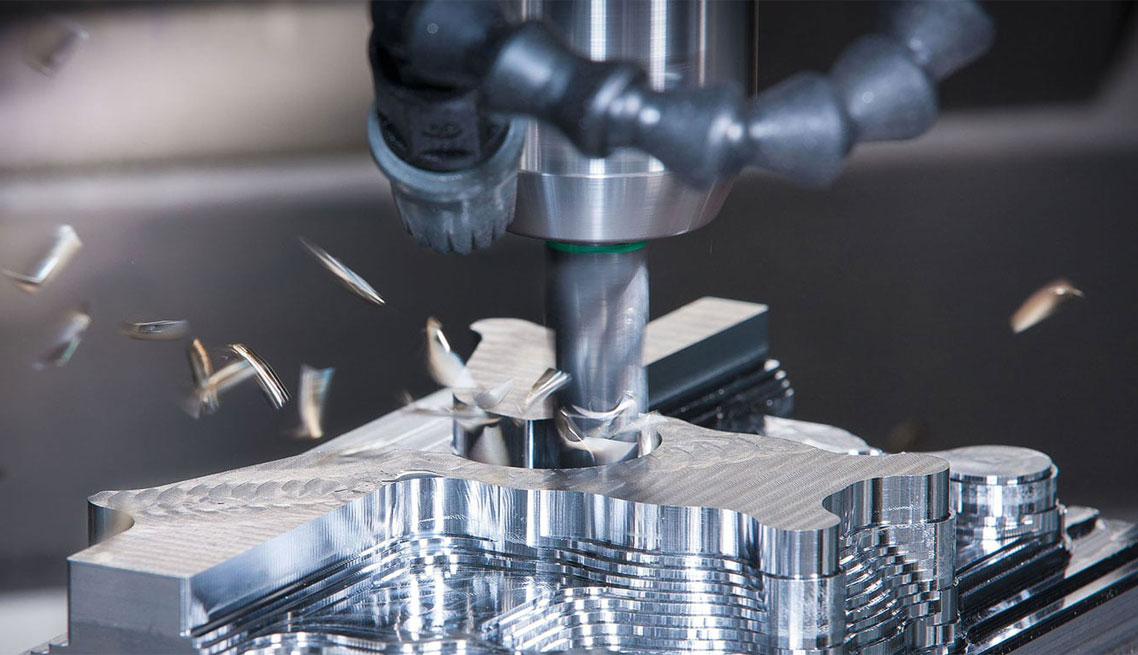

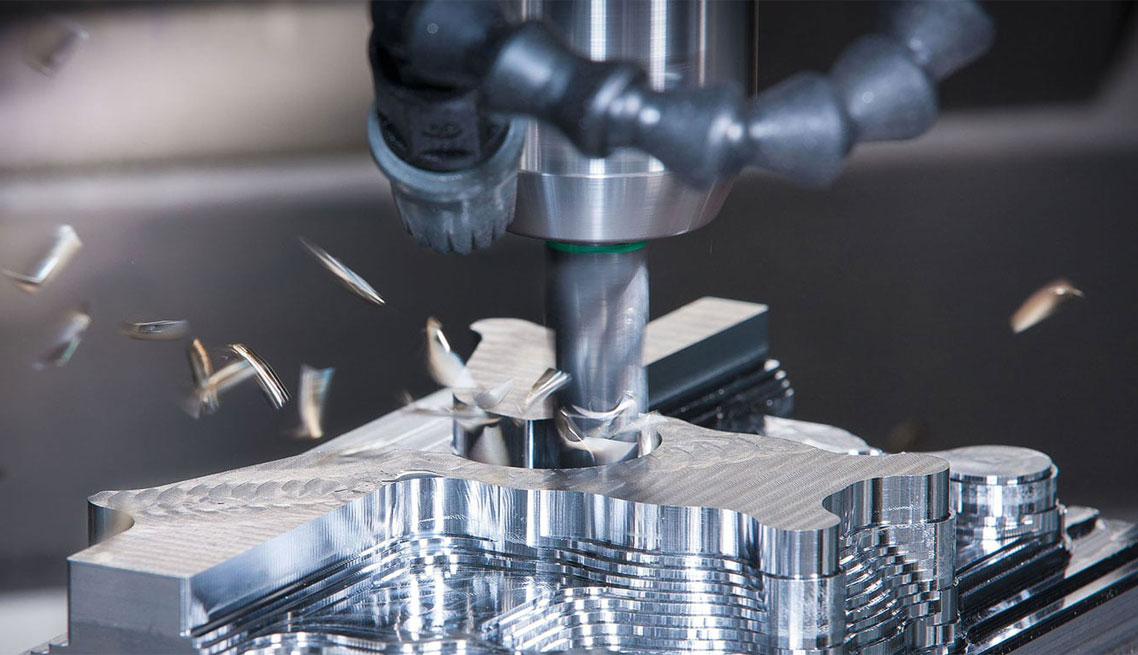

CNC Precision Machining เป็นกระบวนการผลิตที่ใช้เครื่องมือเครื่องจักรที่ควบคุมด้วยคอมพิวเตอร์เพื่อสร้างชิ้นส่วนที่แม่นยำและซับซ้อนจากวัตถุดิบ กระบวนการนี้เกี่ยวข้องกับการใช้ซอฟต์แวร์พิเศษเพื่อสร้างคำแนะนำโดยละเอียดหรือที่รู้จักกันในชื่อ G-Code ซึ่งเป็นแนวทางเครื่องมือเครื่องจักรในการตัดเจาะหรือกำหนดรูปแบบวัสดุตามข้อกำหนดที่ต้องการ

ส่วนประกอบสำคัญของระบบการตัดเฉือนที่แม่นยำของ CNC รวมถึง:

1. ซอฟต์แวร์การออกแบบคอมพิวเตอร์ช่วย (CAD)

2. ซอฟต์แวร์การผลิตคอมพิวเตอร์ช่วย (CAM)

3. เครื่องมือเครื่องจักร CNC (เช่นโรงงาน, เครื่องกลึง, เราเตอร์)

4. เครื่องมือตัดและอุปกรณ์เสริม

5. อุปกรณ์การทำงาน

ความแตกต่างที่สำคัญระหว่างการตัดเฉือนความแม่นยำของ CNC และการตัดเฉือนแบบดั้งเดิมนั้นอยู่ในระดับของระบบอัตโนมัติและบทบาทของการควบคุมคอมพิวเตอร์ การตัดเฉือนที่แม่นยำแบบดั้งเดิมนั้นขึ้นอยู่กับทักษะและประสบการณ์ของผู้ปฏิบัติงานเครื่องจักรซึ่งควบคุมเครื่องมือเครื่องด้วยตนเอง ในทางตรงกันข้ามการตัดเฉือนของ CNC Precision ช่วยลดการแทรกแซงของมนุษย์โดยใช้โปรแกรมคอมพิวเตอร์เพื่อควบคุมเครื่องมือเครื่องจักรทำให้เกิดความแม่นยำความสอดคล้องและการทำซ้ำที่สูงขึ้น

การตัดเฉือนแบบดั้งเดิม |

การตัดเฉือนของ CNC |

การควบคุมด้วยตนเอง |

การควบคุมคอมพิวเตอร์ |

ผู้ประกอบการขึ้นอยู่กับทักษะ |

กระบวนการอัตโนมัติ |

เวลาการตั้งค่าที่ยาวนานขึ้น |

เวลาการตั้งค่าที่เร็วขึ้น |

ความซับซ้อนที่ จำกัด |

ความซับซ้อนสูง |

การทำซ้ำลดลง |

การทำซ้ำได้สูงขึ้น |

การควบคุมตัวเลขคอมพิวเตอร์ (CNC) เป็นรากฐานของการตัดเฉือนที่แม่นยำ ระบบ CNC ใช้โปรแกรมคอมพิวเตอร์เพื่อควบคุมการเคลื่อนไหวและการทำงานของเครื่องมือเครื่องจักร โปรแกรมมีชุดคำสั่งที่กำหนดเส้นทางเครื่องมือความเร็วในการตัดและอัตราการป้อนที่จำเป็นในการสร้างเรขาคณิตส่วนที่ต้องการ ด้วยการทำให้กระบวนการตัดเฉือนเป็นไปโดยอัตโนมัติเทคโนโลยี CNC ช่วยให้ผู้ผลิตได้รับความคลาดเคลื่อนอย่างแน่นหนาการออกแบบที่ซับซ้อนและพื้นผิวที่เหนือกว่าพร้อมข้อผิดพลาดของมนุษย์น้อยที่สุด

ข้อดีของการตัดเฉือน CNC ที่มีความแม่นยำ

CNC Precision Machining ให้ประโยชน์มากมายที่ทำให้เป็นเครื่องมือที่ขาดไม่ได้ในการผลิตที่ทันสมัย นี่คือข้อดีที่สำคัญบางประการ:

1. ความแม่นยำและความแม่นยำสูง

หนึ่งในข้อดีที่สำคัญที่สุดของการตัดเฉือนความแม่นยำของ CNC คือความสามารถในการผลิตชิ้นส่วนที่มีความอดทนอย่างแน่นหนามาก เครื่องซีเอ็นซีสามารถบรรลุความแม่นยำสูงถึง± 0.0002 นิ้วเพื่อให้มั่นใจว่าส่วนประกอบที่ผลิตตรงตามข้อกำหนดที่แน่นอนที่จำเป็นสำหรับประสิทธิภาพที่ดีที่สุด

2. ความสอดคล้องและการทำซ้ำ

CNC Precision Machining รับประกันผลลัพธ์ที่สอดคล้องกันในการผลิตหลายครั้ง เมื่อโปรแกรมถูกสร้างและทดสอบเครื่อง CNC สามารถทำซ้ำชิ้นส่วนที่เหมือนกันได้อีกครั้งและเวลาอีกครั้งลดการเปลี่ยนแปลงและสร้างความมั่นใจในการทำซ้ำในระดับสูง

3. เพิ่มความเร็วในการผลิตและประสิทธิภาพ

เมื่อเปรียบเทียบกับวิธีการตัดเฉือนแบบดั้งเดิมการตัดเฉือน CNC Precision ช่วยลดเวลาการผลิตได้อย่างมีนัยสำคัญ กระบวนการอัตโนมัติช่วยให้ความเร็วในการตัดเร็วขึ้นเวลาการตั้งค่าที่ลดลงและการแทรกแซงของผู้ปฏิบัติงานน้อยที่สุดส่งผลให้ประสิทธิภาพโดยรวมและผลผลิตเพิ่มขึ้น

4. ต้นทุน-คุ้มค่าสำหรับการผลิตขนาดใหญ่

ในขณะที่การลงทุนครั้งแรกในอุปกรณ์เครื่องจักรกลที่แม่นยำของ CNC อาจสูงกว่าเครื่องมือการตัดเฉือนแบบดั้งเดิม แต่ผลประโยชน์ด้านต้นทุนระยะยาวนั้นมีความสำคัญโดยเฉพาะอย่างยิ่งสำหรับการผลิตขนาดใหญ่ ประสิทธิภาพที่เพิ่มขึ้นลดต้นทุนแรงงานและการลดของเสียจากวัสดุทำให้ต้นทุนการผลิตลดลงต่อหน่วย

5. ความสามารถในการจัดการการออกแบบที่ซับซ้อนและรูปทรงเรขาคณิต

การตัดเฉือนที่แม่นยำของ CNC เก่งในการผลิตชิ้นส่วนที่มีรูปทรงเรขาคณิตที่ซับซ้อนและรายละเอียดที่ซับซ้อน กระบวนการที่ควบคุมด้วยคอมพิวเตอร์ช่วยให้สามารถสร้างรูปร่างที่ซับซ้อนรูปทรงและโพรงที่จะท้าทายหรือเป็นไปไม่ได้ที่จะบรรลุด้วยวิธีการตัดเฉือนแบบแมนนวล

6. ลดความผิดพลาดของมนุษย์และการควบคุมคุณภาพที่ดีขึ้น

ด้วยการลดการแทรกแซงของมนุษย์ในกระบวนการตัดเฉือน CNC การตัดเฉือน CNC จะช่วยลดความเสี่ยงของข้อผิดพลาดและความไม่สอดคล้องกันอย่างมีนัยสำคัญ ระบบที่ควบคุมด้วยคอมพิวเตอร์ช่วยให้มั่นใจได้ว่าแต่ละส่วนจะถูกสร้างขึ้นตามข้อกำหนดที่แน่นอนซึ่งนำไปสู่การควบคุมคุณภาพที่ดีขึ้นและลดอัตราการปฏิเสธ

ประโยชน์ของการตัดเฉือนที่แม่นยำของ CNC:

l ความแม่นยำและความแม่นยำสูง

l ผลลัพธ์ที่สอดคล้องและทำซ้ำได้

l เวลาการผลิตที่เร็วขึ้น

l คุ้มค่าสำหรับการผลิตขนาดใหญ่

l ความสามารถในการสร้างรูปทรงเรขาคณิตที่ซับซ้อน

l ลดความผิดพลาดของมนุษย์และการควบคุมคุณภาพที่ดีขึ้น

ประเภทของอุปกรณ์ตัดเฉือนที่แม่นยำของ CNC

เครื่องกัดซีเอ็นซี

เครื่องกัด CNC เป็นเครื่องมืออเนกประสงค์ที่ใช้ใบมีดโรตารี่เพื่อลบวัสดุออกจากชิ้นงานสร้างรูปร่างและคุณสมบัติที่หลากหลาย เครื่องจักรเหล่านี้มีความสามารถในการดำเนินการต่าง ๆ เช่นการกัดใบหน้าการกัดต่อพ่วงการขุดเจาะและน่าเบื่อ

คุณสมบัติที่สำคัญของเครื่องกัดซีเอ็นซี ได้แก่ :

l หลายแกนของการเคลื่อนไหว (โดยทั่วไป 3, 4 หรือ 5 แกน)

l ความเร็วแกนหมุนที่ปรับได้และอัตราการป้อน

l เครื่องมือเปลี่ยนเครื่องมืออัตโนมัติเพื่อประสิทธิภาพที่เพิ่มขึ้น

L เข้ากันได้กับวัสดุที่หลากหลายรวมถึงโลหะพลาสติกและคอมโพสิต

เครื่องกัด CNC จัดอยู่บนพื้นฐานของการวางแนวและการกำหนดค่า:

1. เครื่องกัดแนวตั้ง

. แกนหมุนเป็นแนวตั้ง

ข. เหมาะสำหรับการสร้างพื้นผิวเรียบช่องและกระเป๋า

ค. ประเภททั่วไป ได้แก่ โรงสีเตียงโรงสีป้อมปืนและโรงสีเข่า

2. เครื่องกัดแนวนอน

. แกนหมุนเป็นแนวนอน

ข. เหมาะอย่างยิ่งสำหรับการตัดเฉือนงานชิ้นงานหนักขนาดใหญ่

ค. เสนอความแข็งแกร่งและการกำจัดชิปที่เพิ่มขึ้นเมื่อเทียบกับโรงงานแนวตั้ง

3. เครื่องกัดสากล

. รวมคุณสมบัติของโรงงานแนวตั้งและแนวนอน

ข. หัวหมุนช่วยให้มุมและรูปทรงที่ซับซ้อนมากขึ้น

ค. ให้ความยืดหยุ่นมากขึ้นสำหรับแอพพลิเคชั่นเครื่องจักรกลที่หลากหลาย

ประเภทเครื่องกัด |

การวางแนวแกนหมุน |

การปฐมนิเทศชิ้นงาน |

แอปพลิเคชันทั่วไป |

แนวตั้ง |

แนวตั้ง |

ตามแนวนอน |

พื้นผิวเรียบ, สล็อต, กระเป๋า |

ตามแนวนอน |

ตามแนวนอน |

แนวตั้ง |

ชิ้นส่วนใหญ่หนัก; ปรับปรุงการกำจัดชิป |

สากล |

การหมุน |

แตกต่างกันไป |

มุมที่ซับซ้อนและรูปทรง; แอปพลิเคชันที่หลากหลาย |

เครื่องกัดซีเอ็นซีมีความสำคัญต่อการผลิตส่วนประกอบที่มีความแม่นยำมากมายในอุตสาหกรรมต่าง ๆ รวมถึงยานยนต์การบินและอวกาศการแพทย์และการผลิต ความสามารถในการสร้างรูปทรงเรขาคณิตที่ซับซ้อนความคลาดเคลื่อนที่แน่นหนาและพื้นผิวที่เรียบเนียนทำให้เครื่องกัดซีเอ็นซีขาดไม่ได้ในการตัดเฉือนที่มีความแม่นยำทันสมัย

CNC กลึงและศูนย์เลี้ยว

เครื่องกลึง CNC และศูนย์เลี้ยวเป็นอุปกรณ์เครื่องจักรกลที่แม่นยำที่ออกแบบมาเพื่อผลิตชิ้นส่วนทรงกระบอกโดยการหมุนชิ้นงานกับเครื่องมือตัดที่อยู่กับที่ เครื่องจักรเหล่านี้มีความสำคัญสำหรับส่วนประกอบการผลิตที่มีภาพตัดขวางแบบวงกลมเช่นเพลาบูชและแบริ่ง

คุณสมบัติที่สำคัญของเครื่องกลึง CNC และศูนย์เลี้ยว ได้แก่ :

l มอเตอร์แกนหมุนที่ทรงพลังสำหรับการหมุนความเร็วสูง

L Servo Motors ที่แม่นยำสำหรับการวางตำแหน่งเครื่องมือที่แม่นยำ

l เครื่องมือเปลี่ยนเครื่องมืออัตโนมัติเพื่อประสิทธิภาพที่เพิ่มขึ้น

l ความสามารถในการใช้งานแบบสดสำหรับการกัดและการขุดเจาะ

ประเภทของเครื่องกลึง CNC และศูนย์เลี้ยว:

1. เครื่องกลึง 2 แกน

. เลื่อนเครื่องมือตัดเป็นสองแกน (x และ z)

ข. เหมาะอย่างยิ่งสำหรับการดำเนินการเลี้ยวอย่างง่ายและหันหน้าเข้าหา

2. เครื่องกลึงหลายแกน

. มีแกนเพิ่มเติม (y, b หรือ c) สำหรับรูปทรงเรขาคณิตที่ซับซ้อนมากขึ้น

ข. เปิดใช้งานการเลี้ยวนอกศูนย์ contouring และ machining eccentric

3. เครื่องกลึงแบบสวิส

. ออกแบบมาสำหรับการตัดเฉือนที่แม่นยำของชิ้นส่วนขนาดเล็กที่เรียว

ข. ใช้ headstock แบบเลื่อนและ Buide Bushing เพื่อความแม่นยำที่เพิ่มขึ้น

ค. เหมาะสำหรับการผลิตส่วนประกอบทางการแพทย์และอิเล็กทรอนิกส์

เครื่องกลึง |

แกนของการเคลื่อนไหว |

คุณสมบัติที่สำคัญ |

แอปพลิเคชันทั่วไป |

2 แกน |

X, Z |

การพลิกและหันหน้าไปทางง่าย |

เพลา, เว้นวรรค, บูช |

หลายแกน |

X, Z, Y, B, C |

รูปทรงเรขาคณิตที่ซับซ้อน |

กล้อง, เกียร์, ชิ้นส่วนที่ผิดปกติ |

ประเภทสวิส |

X, Z, Y, B, C |

การตัดเฉือนที่แม่นยำของชิ้นส่วนเล็ก ๆ |

ส่วนประกอบทางการแพทย์, อิเล็กทรอนิกส์ |

เครื่องกลึง CNC และศูนย์เลี้ยวมีข้อได้เปรียบหลายประการเหนือเครื่องกลึงแบบแมนนวลแบบดั้งเดิม:

l เพิ่มความแม่นยำและการทำซ้ำ

l ความเร็วการผลิตที่สูงขึ้นและเวลานำที่ลดลง

l ความสามารถในการสร้างรูปทรงเรขาคณิตที่ซับซ้อนและความคลาดเคลื่อนแน่น

l ลดต้นทุนแรงงานและประสิทธิภาพที่ดีขึ้น

เครื่องจักรเหล่านี้มีความสำคัญต่อการผลิตชิ้นส่วนที่มีความแม่นยำสูงในอุตสาหกรรมต่าง ๆ รวมถึงยานยนต์การบินและอวกาศการแพทย์และน้ำมันและก๊าซ ด้วยความก้าวหน้าในเทคโนโลยี CNC ศูนย์เปลี่ยนที่ทันสมัยยังคงผลักดันขอบเขตของความแม่นยำความเร็วและความซับซ้อนในส่วนประกอบทรงกระบอก

เครื่องบด CNC

เครื่องบดซีเอ็นซีเป็นเครื่องมือเครื่องจักรกลที่แม่นยำที่ใช้สำหรับการดำเนินการตกแต่งเพื่อให้มั่นใจว่าชิ้นส่วนจะตรงกับพื้นผิวที่ต้องการและข้อกำหนดความทนทาน เครื่องเหล่านี้ใช้ล้อขัดเพื่อกำจัดวัสดุจำนวนเล็กน้อยออกจากชิ้นงานทำให้พื้นผิวที่ราบรื่นและมีความคลาดเคลื่อนอย่างแน่นหนา

ประเภทของเครื่องบด CNC:

1. เครื่องบดพื้นผิว

. ใช้ล้อที่หมุนได้เพื่อสร้างพื้นผิวที่เรียบและเรียบเนียน

ข. เหมาะสำหรับการตกแต่งส่วนประกอบที่มีลักษณะคล้ายแผ่นและสร้างมุมที่แม่นยำ

2. เครื่องบดทรงกระบอก

. ออกแบบมาสำหรับการบดเส้นผ่านศูนย์กลางภายนอก (OD) ของชิ้นส่วนทรงกระบอก

ข. สามารถใช้สำหรับการบดเส้นผ่านศูนย์กลางภายใน (ID) ด้วยไฟล์แนบเฉพาะ

3. เครื่องบดที่ไม่มีศูนย์กลาง

. ใช้ล้อบดล้อควบคุมและใบมีดทำงานเพื่อบดชิ้นส่วน

ข. ขจัดความจำเป็นในศูนย์งานชิ้นงานช่วยให้อัตราการผลิตเร็วขึ้น

ประเภทเครื่องบด |

เรขาคณิตชิ้นงาน |

การกระทำที่บด |

แอปพลิเคชันทั่วไป |

พื้นผิว |

แบน, เหมือนจาน |

ล้อหมุน |

แผ่นแม่พิมพ์ส่วนประกอบตายมาตรวัด |

เกี่ยวกับรูปทรงกระบอก |

เกี่ยวกับรูปทรงกระบอก |

ล้อหมุน |

เพลา, หมุด, ตลับลูกปืน, แกนหมุน |

ไม่มีศูนย์กลาง |

เกี่ยวกับรูปทรงกระบอก |

ล้อหมุน |

วาล์ว, ลูกสูบ, แท่ง, หมุด |

ประโยชน์หลักของเครื่องบดซีเอ็นซี:

l บรรลุความคลาดเคลื่อนที่แน่นมาก (สูงถึง± 0.0001 นิ้ว)

l ผลิตพื้นผิวที่เหนือกว่า (ต่ำสุดที่ RA 0.2 μm)

l รักษาความแม่นยำสูงและการทำซ้ำในหลายส่วน

l ลดต้นทุนแรงงานและเพิ่มประสิทธิภาพเมื่อเทียบกับการบดด้วยตนเอง

เครื่องบดซีเอ็นซีเป็นสิ่งจำเป็นสำหรับการผลิตส่วนประกอบที่มีความแม่นยำสูงในอุตสาหกรรมต่าง ๆ รวมถึง:

L Aerospace: ใบมีดกังหัน, ส่วนประกอบของเกียร์และชิ้นส่วนเครื่องยนต์

L Automotive: ส่วนประกอบเกียร์วาล์วเครื่องยนต์และหัวฉีดน้ำมันเชื้อเพลิง

L Medical: การปลูกถ่ายศัลยกรรมกระดูก, เครื่องมือผ่าตัดและส่วนประกอบทันตกรรม

L Electronics: ส่วนประกอบเซมิคอนดักเตอร์เลนส์ออปติคัลและแม่พิมพ์ที่มีความแม่นยำ

เมื่อความก้าวหน้าทางเทคโนโลยีเครื่องบดซีเอ็นซียังคงพัฒนาอย่างต่อเนื่องนำเสนอความแม่นยำที่สูงขึ้นอัตราการผลิตที่เร็วขึ้นและความสามารถในการบดที่หลากหลายมากขึ้น เครื่องเหล่านี้มีบทบาทสำคัญในการทำให้มั่นใจว่าชิ้นส่วนที่มีความแม่นยำนั้นตรงตามข้อกำหนดที่เข้มงวดของการผลิตที่ทันสมัย

เครื่องตัดเฉือนไฟฟ้า (EDM)

การตัดเฉือนไฟฟ้า (EDM) เป็นกระบวนการตัดเฉือนที่ไม่ใช่แบบดั้งเดิมที่ใช้ประกายไฟฟ้าเพื่อกำจัดวัสดุออกจากชิ้นงานนำไฟฟ้า กระบวนการนี้เหมาะอย่างยิ่งสำหรับการตัดเฉือนวัสดุที่แปลกใหม่หรือสร้างรูปทรงเรขาคณิตที่ซับซ้อนซึ่งยากที่จะบรรลุด้วยเครื่องมือตัดแบบดั้งเดิม

EDM สองประเภทหลักสองประเภท:

1. ลวด EDM

. ใช้ลวดบาง ๆ ที่มีประจุไฟฟ้าเพื่อตัดผ่านชิ้นงาน

ข. เหมาะอย่างยิ่งสำหรับการสร้างรูปร่างที่ซับซ้อนและมีรายละเอียด

ค. แอพพลิเคชั่นทั่วไป ได้แก่ dies, punches และส่วนประกอบการบินและอวกาศ

2. sinker edm

. ใช้อิเล็กโทรดที่มีรูปร่างเพื่อกัดเซาะวัสดุจากชิ้นงาน

ข. สร้างโพรงแม่พิมพ์และรูปร่าง 3 มิติที่สลับซับซ้อน

ค. เหมาะสำหรับการผลิตเม็ดมีดแม่พิมพ์ส่วนประกอบตายและเครื่องมือผ่าตัด

ประเภท EDM |

ขั้วไฟฟ้า |

การตัดเฉือน |

แอปพลิเคชันทั่วไป |

ลวด EDM |

ลวดบาง |

ตัดผ่านชิ้นงาน |

ตายหมัดชิ้นส่วนการบินและอวกาศ |

sinker edm |

อิเล็กโทรดรูป |

การกัดเซาะวัสดุ |

เม็ดมีดแม่พิมพ์ส่วนประกอบตายเครื่องมือผ่าตัด |

EDM ทำงานอย่างไร:

1. ชิ้นงานจะจมอยู่ใต้น้ำในของเหลวอิเล็กทริกมักจะเป็นน้ำหรือน้ำมันที่ปราศจากไอออน

2. มีการใช้กระแสไฟฟ้าแรงสูงระหว่างอิเล็กโทรด (ลวดหรือรูป) และชิ้นงาน

3. ประกายไฟทางไฟฟ้ากระโดดข้ามช่องว่างสร้างความร้อนที่รุนแรง (สูงถึง 12,000 ° C)

4. ความร้อนระเหยวัสดุจำนวนเล็กน้อยจากทั้งชิ้นงานและอิเล็กโทรด

5. ของเหลวอิเล็กทริกล้างออกจากวัสดุไอออกจากพื้นผิวที่แม่นยำ

ข้อดีของ EDM:

l เครื่องจักรยากวัสดุแปลกใหม่เช่นไทเทเนียมทังสเตนคาร์ไบด์และเหล็กแข็ง

l สร้างรูปทรงเรขาคณิตที่ซับซ้อนและรายละเอียดที่ซับซ้อนด้วยความแม่นยำสูง

l ไม่สร้างความเครียดทางกลหรือความดันเครื่องมือในชิ้นงาน

l บรรลุพื้นผิวที่ยอดเยี่ยมโดยไม่จำเป็นต้องดำเนินการรอง

EDM ได้กลายเป็นกระบวนการตัดเฉือนที่มีความแม่นยำในอุตสาหกรรมต่าง ๆ รวมถึงการบินและอวกาศยานยนต์การแพทย์และอุปกรณ์อิเล็กทรอนิกส์ เมื่อวัสดุยังคงดำเนินต่อไปและความซับซ้อนในการออกแบบเพิ่มขึ้น EDM จะยังคงเป็นเครื่องมือสำคัญสำหรับการสร้างส่วนประกอบที่มีความแม่นยำสูงซึ่งตอบสนองความต้องการของการผลิตที่ทันสมัย

เราเตอร์ CNC

เราเตอร์ CNC เป็นเครื่องมือการตัดเฉือนที่มีความแม่นยำหลากหลายซึ่งคล้ายกับเครื่องกัดซีเอ็นซี แต่ส่วนใหญ่จะใช้สำหรับวัสดุที่นุ่มกว่าเช่นไม้พลาสติกและคอมโพสิต เครื่องเหล่านี้ใช้แกนหมุนความเร็วสูงและเครื่องมือตัดที่หลากหลายเพื่อสร้างการออกแบบที่ซับซ้อนการแกะสลักและรูปร่าง 3 มิติ

คุณสมบัติที่สำคัญของเราเตอร์ CNC:

l multi-axis motion (โดยทั่วไป 3 หรือ 5 แกน)

l แกนความเร็วสูง (สูงถึง 30,000 รอบต่อนาทีหรือมากกว่า)

l พื้นที่ทำงานขนาดใหญ่สำหรับการตัดเฉือนงานชิ้นงานขนาดใหญ่

l ความเข้ากันได้กับตัวเลือกเครื่องมือต่าง ๆ รวมถึงโรงงานสิ้นสุดบิตสว่านและเครื่องมือแกะสลัก

แอปพลิเคชั่นทั่วไปของเราเตอร์ CNC:

1. งานไม้

. การผลิตเฟอร์นิเจอร์

ข. การทำตู้

ค. งานแกะสลักและแกะสลักตกแต่ง

2. การลงนาม

. การสร้างสัญญาณที่กำหนดเองและการแสดงผล

ข. การแกะสลักโลโก้และตัวอักษร

ค. ตัดอะคริลิคบอร์ดโฟมและวัสดุป้ายอื่น ๆ

3. การบินและอวกาศ

. วัสดุคอมโพสิตน้ำหนักเบา

ข. ผลิตส่วนประกอบภายในเช่นแผงและกำแพงกั้น

ค. การสร้างต้นแบบและชิ้นส่วนทดสอบ

อุตสาหกรรม |

วัสดุ |

แอปพลิเคชันทั่วไป |

งานไม้ |

ไม้, MDF, ไม้อัด |

เฟอร์นิเจอร์, cabinetry, งานแกะสลักตกแต่ง |

การลงนาม |

อะคริลิคบอร์ดโฟมพีวีซี |

สัญญาณที่กำหนดเองโลโก้แสดง |

การบินและอวกาศ |

คอมโพสิตพลาสติกอลูมิเนียม |

ส่วนประกอบภายใน, ต้นแบบ, ชิ้นส่วนทดสอบ |

ประโยชน์ของเราเตอร์ CNC:

l ความสามารถในการใช้เครื่องจักรขนาดใหญ่และมีความแม่นยำสูง

l ความเก่งกาจในการตัดเฉือนวัสดุที่หลากหลาย

l ความสามารถในการผลิตความเร็วสูงเพื่อประสิทธิภาพที่เพิ่มขึ้น

l ความสะดวกในการใช้งานและลดความต้องการทักษะของผู้ปฏิบัติงานเมื่อเทียบกับเราเตอร์แบบดั้งเดิม

เมื่อความก้าวหน้าทางเทคโนโลยีเราเตอร์ CNC ยังคงพัฒนาอย่างต่อเนื่องเสนอความเร็วที่สูงขึ้นความแม่นยำที่มากขึ้นและคุณสมบัติขั้นสูงเช่นตัวเปลี่ยนเครื่องมืออัตโนมัติและระบบการทำงานสูญญากาศ เครื่องจักรเหล่านี้ได้กลายเป็นเครื่องมือที่จำเป็นสำหรับธุรกิจที่ต้องการปรับปรุงกระบวนการผลิตและสร้างชิ้นส่วนที่มีคุณภาพสูงในอุตสาหกรรมต่างๆ

เครื่องตัดพลาสม่า CNC

เครื่องตัดพลาสม่า CNC เป็นเครื่องมือการตัดเฉือนที่แม่นยำซึ่งใช้เจ็ทความเร็วสูงของก๊าซไอออนไนซ์เพื่อตัดผ่านวัสดุนำไฟฟ้าเช่นเหล็กอลูมิเนียมและทองแดง อาร์คพลาสมาซึ่งสามารถเข้าถึงอุณหภูมิสูงถึง 50,000 ° F (27,760 ° C) ละลายวัสดุในขณะที่การไหลของก๊าซความเร็วสูงพัดวัสดุหลอมเหลวออกไปสร้างการตัดที่สะอาดและแม่นยำ

ส่วนประกอบสำคัญของ CNC Plasma Cutters:

1. พลาสมาคบเพลิง: สร้างส่วนโค้งพลาสมาอุณหภูมิสูง

2. ระบบควบคุม CNC: นำการเคลื่อนไหวของคบเพลิงไปตามเส้นทางการตัด

3. โครงสำหรับตั้งสิ่งของหรือลำแสง: รองรับและขยับคบเพลิงข้ามโต๊ะตัด

4. ตารางการตัด: รองรับชิ้นงานในระหว่างกระบวนการตัด

ข้อดีของการตัดพลาสมา CNC:

l ความเร็วในการตัดสูง (สูงสุด 500 นิ้วต่อนาที)

l ความสามารถในการตัดวัสดุหนา (สูงสุด 2 นิ้วขึ้นไป)

l ค่าใช้จ่ายในการดำเนินงานค่อนข้างต่ำเมื่อเทียบกับวิธีการตัดอื่น ๆ

l อเนกประสงค์ในการตัดวัสดุนำไฟฟ้าต่างๆ

แอปพลิเคชั่นทั่วไปของ CNC Plasma Cutters:

อุตสาหกรรม |

แอปพลิเคชันทั่วไป |

เกี่ยวกับยานยนต์ |

ส่วนประกอบของแชสซี, ระบบไอเสีย, แผงร่างกาย |

การก่อสร้าง |

เหล็กโครงสร้าง, คาน, คาน, ท่อ |

การผลิต |

ชิ้นส่วนเครื่อง, วงเล็บ, การแข่งขัน, ส่วนประกอบที่กำหนดเอง |

ศิลปะและการตกแต่ง |

ประติมากรรมโลหะ, สัญญาณ, องค์ประกอบการตกแต่ง |

ปัจจัยที่มีผลต่อคุณภาพการตัดพลาสมา CNC:

1. ความหนาและองค์ประกอบของวัสดุ

2. ความเร็วในการตัดและระยะทางคบเพลิงเป็นงาน

3. ความดันก๊าซและอัตราการไหล

4. ขนาดหัวฉีดและการสึกหรอ

5. พลาสมาอาร์คกระแสและแรงดันไฟฟ้า

เพื่อให้ได้ผลลัพธ์ที่ดีที่สุดผู้ประกอบการจะต้องปรับพารามิเตอร์เหล่านี้อย่างระมัดระวังตามวัสดุที่ถูกตัดและคุณภาพการตัดที่ต้องการ การบำรุงรักษาอย่างสม่ำเสมอรวมถึงการเปลี่ยนหัวฉีดและการสอบเทียบเป็นสิ่งจำเป็นสำหรับการรับรองการตัดที่มีคุณภาพสูงอย่างสม่ำเสมอ

ในขณะที่เทคโนโลยีการตัดพลาสมา CNC ยังคงดำเนินต่อไปอย่างต่อเนื่องเครื่องจักรเหล่านี้มีความสามารถมากขึ้นในการผลิตการตัดที่แม่นยำและมีคุณภาพสูงมากขึ้นในวัสดุและความหนาที่หลากหลาย ความเก่งกาจนี้ทำให้ CNC พลาสม่าคัตเตอร์เป็นเครื่องมือสำคัญสำหรับการผลิตและการประมวลผลโลหะจำนวนมาก

เครื่องตัดเลเซอร์ CNC

เครื่องตัดเลเซอร์ CNC เป็นเครื่องมือเครื่องจักรกลที่แม่นยำที่ใช้ลำแสงที่เน้นแสงสูงเพื่อตัดแกะสลักหรือทำเครื่องหมายวัสดุต่าง ๆ รวมถึงโลหะพลาสติกไม้และแก้ว ลำแสงเลเซอร์ถูกสร้างขึ้นโดยแหล่งกำเนิดเลเซอร์โดยทั่วไปจะเป็น CO2 หรือเลเซอร์ไฟเบอร์และกำกับโดยชุดกระจกและเลนส์ที่ควบคุมโดยระบบ CNC

ข้อดีของการตัดเลเซอร์ CNC:

1. ความแม่นยำและความแม่นยำสูง

2. ความกว้างของ kerf แคบ (ความกว้างตัด) สำหรับขยะขั้นต่ำ

3. ไม่มีการสัมผัสทางกายภาพระหว่างเครื่องมือและชิ้นงาน

4. ความสามารถในการตัดรูปร่างที่ซับซ้อนและรายละเอียดที่ละเอียด

5. โซนที่ได้รับผลกระทบจากความร้อนน้อยที่สุด (HAZ) สำหรับการบิดเบือนวัสดุที่ลดลง

ประเภทเลเซอร์ |

ความยาวคลื่น |

วัสดุทั่วไป |

แอปพลิเคชันทั่วไป |

CO2 |

10.6 μm |

ไม้อะคริลิคพลาสติกผ้าหนัง |

ป้าย, บรรจุภัณฑ์, เสื้อผ้า, รุ่น |

เส้นใย |

1.06 μm |

โลหะ (เหล็ก, อลูมิเนียม, ทองเหลือง), เซรามิกส์ |

อุปกรณ์อิเล็กทรอนิกส์ยานยนต์การบินและอวกาศ |

ปัจจัยสำคัญที่มีผลต่อประสิทธิภาพการตัดเลเซอร์ CNC:

L เลเซอร์และความยาวคลื่น

l ความเร็วในการตัดและช่วยแรงดันแก๊ส

l คุณสมบัติของวัสดุ (ความหนา, การสะท้อนแสง, การนำความร้อน)

l โฟกัสเลนส์และสภาพหัวฉีด

เพื่อเพิ่มประสิทธิภาพการตัดผลการดำเนินงานผู้ประกอบการจะต้องเลือกประเภทเลเซอร์พลังงานและการตั้งค่าที่เหมาะสมอย่างระมัดระวังตามวัสดุที่ถูกประมวลผลและคุณภาพการตัดที่ต้องการ การบำรุงรักษาอย่างสม่ำเสมอรวมถึงการทำความสะอาดเลนส์และการสอบเทียบเป็นสิ่งสำคัญในการรับรองประสิทธิภาพที่สอดคล้องกันและยืดอายุการใช้งานของระบบการตัดเลเซอร์

CNC Laser Cutters มีประโยชน์เฉพาะหลายประการเมื่อเทียบกับวิธีการตัดอื่น ๆ :

1. กระบวนการที่ไม่ติดต่อช่วยลดการสึกหรอของเครื่องมือและการแตกหัก

2. ของเสียจากวัสดุน้อยที่สุดและทำความสะอาดขอบที่ปราศจากเสี้ยน

3. ความเร็วและประสิทธิภาพสูงสำหรับการเพิ่มผลผลิต

4. ความหลากหลายในการประมวลผลวัสดุและความหนาที่หลากหลาย

ในขณะที่เทคโนโลยีเลเซอร์ยังคงพัฒนาอย่างต่อเนื่องเครื่องตัดเลเซอร์ซีเอ็นซีกำลังมีพลังมากขึ้นแม่นยำและราคาไม่แพงทำให้พวกเขาเป็นเครื่องมือสำคัญสำหรับการผลิตและการผลิตจำนวนมากในอุตสาหกรรมต่าง ๆ รวมถึงยานยนต์การบินและอวกาศอิเล็กทรอนิกส์และสินค้าอุปโภคบริโภค

CNC วัสดุเครื่องจักรกลที่แม่นยำ

โลหะ

CNC Precision Machining เข้ากันได้กับโลหะที่หลากหลายแต่ละชนิดมีคุณสมบัติและลักษณะเฉพาะที่ทำให้เหมาะสำหรับการใช้งานที่แตกต่างกัน การทำความเข้าใจคุณสมบัติของโลหะเหล่านี้เป็นสิ่งสำคัญสำหรับการเลือกวัสดุที่เหมาะสมสำหรับโครงการของคุณและสร้างความมั่นใจว่าประสิทธิภาพการตัดเฉือนที่ดีที่สุด

อลูมิเนียม

l น้ำหนักเบาและง่ายต่อการใช้เครื่องจักร

l การนำความร้อนและไฟฟ้าที่ยอดเยี่ยม

l ความต้านทานการกัดกร่อนที่ดี

l ที่ใช้กันทั่วไปในการบินและอวกาศยานยนต์และสินค้าอุปโภคบริโภค

เหล็ก

l ความแข็งแรงและความทนทานสูง

L มีเกรดและโลหะผสมที่หลากหลาย

l เหมาะสำหรับการใช้งานที่ต้องการความต้านทานการสึกหรอสูง

l ใช้ในเครื่องจักรเครื่องมือและส่วนประกอบโครงสร้าง

สแตนเลส

l ความต้านทานการกัดกร่อนพิเศษ

l ความแข็งแกร่งและความแกร่งที่ดี

l สุขอนามัยและทำความสะอาดง่าย

l เหมาะสำหรับการแปรรูปอาหารอุปกรณ์การแพทย์และอุปกรณ์เคมี

ทองเหลือง

l Machinability ที่ยอดเยี่ยม

l การนำความร้อนและไฟฟ้าที่ดี

l รูปลักษณ์ที่น่าสนใจและความต้านทานต่อการทำให้เสื่อมเสีย

l ใช้ในการตกแต่งฮาร์ดแวร์การติดตั้งท่อประปาและเครื่องดนตรี

ทองแดง

l การนำความร้อนและไฟฟ้าสูง

l ความสามารถและความสามารถในการกลั่นแกล้งที่ดี

l คุณสมบัติยาต้านจุลชีพ

l ที่ใช้กันทั่วไปในส่วนประกอบไฟฟ้าเครื่องแลกเปลี่ยนความร้อนและระบบท่อ

ไทเทเนียม

l อัตราส่วนความแข็งแรงต่อน้ำหนักที่ยอดเยี่ยม

l ความต้านทานการกัดกร่อนสูง

l biocompatative และ hypoallergenic

l ใช้ในการบินและอวกาศการปลูกถ่ายทางการแพทย์และการใช้งานประสิทธิภาพสูง

โลหะ |

คุณสมบัติสำคัญ |

แอปพลิเคชันทั่วไป |

อลูมิเนียม |

น้ำหนักเบา, นำไฟฟ้า, ทนต่อการกัดกร่อน |

การบินและอวกาศยานยนต์สินค้าอุปโภคบริโภค |

เหล็ก |

เกรดที่แข็งแกร่งทนทานและหลากหลาย |

เครื่องจักรเครื่องมือส่วนประกอบโครงสร้าง |

สแตนเลส |

ทนต่อการกัดกร่อนถูกสุขลักษณะ |

การแปรรูปอาหารอุปกรณ์การแพทย์อุปกรณ์เคมี |

ทองเหลือง |

ช่างเป็นสื่อนำไฟฟ้าน่าดึงดูด |

ฮาร์ดแวร์ตกแต่ง, ประปา, เครื่องดนตรี |

ทองแดง |

เป็นตัวนำ |

ส่วนประกอบไฟฟ้าเครื่องแลกเปลี่ยนความร้อนท่อ |

ไทเทเนียม |

ทนต่อการกัดกร่อนสูงถึงน้ำหนัก |

การบินและอวกาศการปลูกถ่ายทางการแพทย์ชิ้นส่วนประสิทธิภาพสูง |

เมื่อเลือกโลหะสำหรับโครงการเครื่องตัดเฉือน CNC ที่แม่นยำของคุณให้พิจารณาปัจจัยต่าง ๆ เช่น:

l คุณสมบัติเชิงกล (ความแข็งแรงความแข็งความเหนียว)

l คุณสมบัติความร้อนและไฟฟ้า

L ความต้านทานการกัดกร่อน

l machinability และการสึกหรอของเครื่องมือ

l ราคาและความพร้อมใช้งาน

ด้วยการเลือกโลหะที่เหมาะสมสำหรับแอปพลิเคชันของคุณและเพิ่มประสิทธิภาพพารามิเตอร์การตัดเฉือนของคุณคุณสามารถบรรลุผลลัพธ์ที่มีคุณภาพสูงแม่นยำและคุ้มค่าด้วยการตัดเฉือนที่แม่นยำของ CNC

พลาสติก

นอกเหนือจากโลหะแล้วการตัดเฉือนของ CNC ยังมีประสิทธิภาพสูงสำหรับการประมวลผลวัสดุพลาสติกต่างๆ พลาสติกมีข้อได้เปรียบที่เป็นเอกลักษณ์เช่นการก่อสร้างที่มีน้ำหนักเบาฉนวนไฟฟ้าที่ยอดเยี่ยมและความต้านทานทางเคมีที่ดี นี่คือวัสดุพลาสติกทั่วไปที่ใช้ในการตัดเฉือน CNC Precision:

ABS (Acrylonitrile Butadiene Styrene)

l การต่อต้านแรงกระแทกที่ดีและความทนทาน

l ความสามารถในการใช้กลไกที่ยอดเยี่ยมและความเสถียรของมิติ

L ทนต่อสารเคมีและความร้อน

l ใช้ในชิ้นส่วนยานยนต์เครื่องใช้ในครัวเรือนและของเล่น

พีซี (โพลีคาร์บอเนต)

l แรงกระแทกและความทนทานสูง

l คุณสมบัติฉนวนกันความร้อนและไฟฟ้าที่ดี

l โปร่งใสและมีให้เลือกหลายสี

l ที่ใช้กันทั่วไปในส่วนประกอบยานยนต์อุปกรณ์การแพทย์และอุปกรณ์ความปลอดภัย

Peek (คีโตนอีเธอร์)

l ความแข็งแรงและความแข็งพิเศษ

l ความต้านทานต่อสารเคมีและอุณหภูมิที่ยอดเยี่ยม

l การดูดซับความชื้นต่ำและความเสถียรในมิติที่ดี

l เหมาะสำหรับการบินและอวกาศยานยนต์และแอพพลิเคชั่นประสิทธิภาพสูง

ไนลอน (โพลีอะไมด์)

l ความแข็งแรงและความยืดหยุ่นสูง

l การสึกหรอที่ดีและความต้านทานต่อการเสียดสี

L แรงเสียดทานต่ำและคุณสมบัติการหล่อลื่นตนเอง

l ใช้ในเกียร์แบริ่งและส่วนประกอบเชิงกล

อะคริลิค (PMMA)

l ความชัดเจนทางแสงและความโปร่งใสที่ยอดเยี่ยม

l ความต้านทานรังสี UV ที่ดีและสภาพอากาศ

l ง่ายต่อการใช้เครื่องและขัดเงา

l ใช้กันทั่วไปในเลนส์จอแสดงผลและป้าย

พลาสติก |

คุณสมบัติสำคัญ |

แอปพลิเคชันทั่วไป |

เอบีเอส |

ทนต่อแรงกระแทกได้ง่ายและทนความร้อน |

ชิ้นส่วนยานยนต์เครื่องใช้ในครัวเรือนของเล่น |

พีซี |

ความแข็งแรงของแรงกระแทกสูงโปร่งใสฉนวน |

ส่วนประกอบยานยนต์อุปกรณ์การแพทย์อุปกรณ์ความปลอดภัย |

มองดู |

แข็งแรงแข็งทนทางเคมี |

การบินและอวกาศ, ยานยนต์, ชิ้นส่วนประสิทธิภาพสูง |

ไนลอน |

แข็งแรงยืดหยุ่นทนต่อการสึกหรอ |

เกียร์แบริ่งส่วนประกอบเชิงกล |

อะคริลิค |

ใสที่มีความชัดเจน, ทน UV, ง่ายต่อการใช้เครื่อง |

เลนส์, แสดง, ป้าย |

เมื่อตัดเฉือนพลาสติกด้วยอุปกรณ์ความแม่นยำ CNC ให้พิจารณาสิ่งต่อไปนี้:

l ใช้เครื่องมือที่คมชัดและมีคุณภาพสูงที่ออกแบบมาโดยเฉพาะสำหรับพลาสติก

l ปรับความเร็วในการตัดและอัตราการป้อนเพื่อป้องกันการหลอมละลายหรือการเสียรูป

l ให้การระบายความร้อนและการอพยพของชิปอย่างเพียงพอเพื่อรักษาคุณภาพของชิ้นส่วน

l บัญชีสำหรับการขยายตัวทางความร้อนและการหดตัวในระหว่างการตัดเฉือน

คอมโพสิตและวัสดุแปลกใหม่

นอกเหนือจากโลหะและพลาสติกแบบดั้งเดิมแล้วการตัดเฉือนความแม่นยำของ CNC ยังสามารถประมวลผลวัสดุคอมโพสิตขั้นสูงและโลหะผสมที่แปลกใหม่ วัสดุเหล่านี้นำเสนอคุณสมบัติที่เป็นเอกลักษณ์ที่ทำให้เหมาะสำหรับการใช้งานแอพพลิเคชั่นในอุตสาหกรรมเช่นการบินและอวกาศการป้องกันและยานยนต์ที่มีประสิทธิภาพสูง

คอมโพสิต

วัสดุคอมโพสิตเกิดขึ้นโดยการรวมวัสดุสองชนิดขึ้นไปเพื่อให้ได้คุณสมบัติที่เพิ่มขึ้น คอมโพสิตทั่วไปที่ใช้ในการตัดเฉือนความแม่นยำของ CNC รวมถึง:

l โพลีเมอร์เสริมแรงคาร์บอนไฟเบอร์ (CFRP)

¡ อัตราส่วนความแข็งแรงต่อน้ำหนักสูง

¡ ความแข็งที่ยอดเยี่ยมและความเสถียรของมิติ

¡ ใช้ในโครงสร้างการบินและอวกาศอุปกรณ์กีฬาและยานพาหนะหรูหรา

l แก้วเสริมใยแก้ว (GFRP)

¡ ความแข็งแรงและความแข็งที่ดีในราคาที่ต่ำกว่า CFRP

เยี่ยม คุณสมบัติฉนวนไฟฟ้าที่ยอด

¡ ใช้กันทั่วไปในใบมีดกังหันลมตัวถังเรือและส่วนประกอบยานยนต์

l Kevlar (Aramid) คอมโพสิตไฟเบอร์

¡ ความต้านทานแรงดึงสูงและความต้านทานต่อแรงกระแทก

¡ น้ำหนักเบาและยืดหยุ่น

¡ ใช้ในเสื้อกันกระสุนส่วนประกอบการบินและอวกาศและเชือกประสิทธิภาพสูง

วัสดุแปลกใหม่

วัสดุที่แปลกใหม่คือโลหะผสมและโลหะขั้นสูงที่มีคุณสมบัติที่เป็นเอกลักษณ์ซึ่งทำให้เหมาะสำหรับสภาพแวดล้อมที่รุนแรงและการใช้งานที่ต้องการ ตัวอย่างบางส่วน ได้แก่ :

l ไม่สามารถ

¡ ความแข็งแรงสูงอุณหภูมิสูงและความต้านทานออกซิเดชัน

¡ ความต้านทานการกัดกร่อนที่ดีและความทนทาน

¡ ใช้ในเครื่องยนต์กังหันก๊าซอุปกรณ์แปรรูปเคมีและเครื่องปฏิกรณ์นิวเคลียร์

l Monel

¡ ความแข็งแรงสูงและความต้านทานการกัดกร่อนที่ยอดเยี่ยม

¡ ไม่เป็นแม่เหล็กและทนต่อประกาย

¡ ใช้กันทั่วไปในอุปกรณ์ทางทะเลการแปรรูปทางเคมีและอุตสาหกรรมน้ำมันและก๊าซ

l Hastelloy

retsance regresistance regrosion recrosion ในสภาพแวดล้อมที่เลวร้าย

¡ ความแข็งแรงอุณหภูมิสูงและความต้านทานออกซิเดชันสูง

¡ ใช้ในการประมวลผลทางเคมีเครื่องปฏิกรณ์นิวเคลียร์และส่วนประกอบการบินและอวกาศ

วัสดุ |

คุณสมบัติสำคัญ |

แอปพลิเคชันทั่วไป |

พอลิเมอร์เสริมคาร์บอนไฟเบอร์ |

ความแข็งแรงสูงถึงน้ำหนักแข็งมีความเสถียรในมิติ |

โครงสร้างการบินและอวกาศอุปกรณ์กีฬายานพาหนะหรูหรา |

พอลิเมอร์เสริมใยแก้ว |

ความแข็งแรงและความแข็งที่ดีฉนวนไฟฟ้า |

ใบพัดกังหันลม, เรือเรือ, ส่วนประกอบยานยนต์ |

เส้นใย Kevlar (Aramid) |

ความต้านทานแรงดึงสูงทนต่อแรงกระแทกน้ำหนักเบา |

เสื้อกันกระสุน, ส่วนประกอบการบินและอวกาศ, เชือกประสิทธิภาพสูง |

ไม่สะดวก |

ความแข็งแรงของอุณหภูมิสูงทนต่อการกัดกร่อน |

เครื่องยนต์กังหันก๊าซการแปรรูปเคมีเครื่องปฏิกรณ์นิวเคลียร์ |

monel |

ความแข็งแรงสูงทนต่อการกัดกร่อนและไม่แม่เหล็ก |

อุปกรณ์ทางทะเลการแปรรูปทางเคมีอุตสาหกรรมน้ำมันและก๊าซ |

Hastelloy |

ความต้านทานการกัดกร่อนที่โดดเด่นความแข็งแรงสูงอุณหภูมิสูง |

การประมวลผลทางเคมีเครื่องปฏิกรณ์นิวเคลียร์ส่วนประกอบการบินและอวกาศ |

เมื่อมีการตัดเฉือนคอมโพสิตและวัสดุแปลกใหม่ให้พิจารณาสิ่งต่อไปนี้:

l ใช้เครื่องมือเคลือบเพชรหรือคาร์ไบด์เพื่อความต้านทานการสึกหรอที่ดีขึ้น

l ปรับพารามิเตอร์การตัดเพื่อลดการแยกและการดึงไฟเบอร์

l ใช้การเก็บรวบรวมฝุ่นและระบบระบายอากาศที่เหมาะสม

l บัญชีสำหรับคุณสมบัติเฉพาะวัสดุเช่น anisotropy และความไวต่อความร้อน

ข้อควรพิจารณาในการเลือกวัสดุสำหรับการตัดเฉือนที่แม่นยำของ CNC

การเลือกวัสดุที่เหมาะสมสำหรับโครงการเครื่องจักรกลที่แม่นยำของ CNC ของคุณเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าประสิทธิภาพการทำงานและประสิทธิภาพที่ดีที่สุด เมื่อเลือกวัสดุให้พิจารณาปัจจัยต่อไปนี้:

1. คุณสมบัติเชิงกล

. ความแข็งแกร่ง: ความสามารถในการทนต่อความเครียดโดยไม่ล้มเหลว

ข. ความแข็ง: ความต้านทานต่อการเยื้องและการสึกหรอ

ค. ความแกร่ง: ความสามารถในการดูดซับพลังงานโดยไม่ต้องแตกหัก

d. ความยืดหยุ่น: ความสามารถในการกลับสู่รูปร่างดั้งเดิมหลังจากการเสียรูป

2. คุณสมบัติทางความร้อน

. จุดหลอมเหลว: อุณหภูมิที่วัสดุเปลี่ยนจากของแข็งเป็นของเหลว

ข. การนำความร้อน: ความสามารถในการถ่ายโอนความร้อน

ค. การขยายตัวทางความร้อน: การเปลี่ยนแปลงของปริมาตรเนื่องจากการเปลี่ยนแปลงของอุณหภูมิ

3. คุณสมบัติไฟฟ้า

. การนำไฟฟ้า: ความสามารถในการดำเนินการกระแสไฟฟ้า

ข. ฉนวน: ความสามารถในการต้านทานการไหลของกระแสไฟฟ้า

ค. ความแข็งแรงของอิเล็กทริก: สนามไฟฟ้าสูงสุดวัสดุสามารถทนได้โดยไม่ต้องสลาย

4. คุณสมบัติทางเคมี

. ความต้านทานการกัดกร่อน: ความสามารถในการทนต่อการเสื่อมสภาพในสภาพแวดล้อมการกัดกร่อน

ข. ความเข้ากันได้ทางเคมี: ความสามารถในการรักษาความสมบูรณ์เมื่อสัมผัสกับสารเคมีเฉพาะ

5. ความสามารถกล

. ความสะดวกในการตัดการขุดเจาะและการสร้างวัสดุ

ข. การสึกหรอของเครื่องมือและการแตกหัก

ค. การก่อตัวของชิปและการอพยพ

d. คุณภาพพื้นผิวเสร็จสิ้น

6. ค่าใช้จ่ายและความพร้อมใช้งาน

. ต้นทุนวัตถุดิบ

ข. ต้นทุนการประมวลผลและการตัดเฉือน

ค. เวลานำและปริมาณการสั่งซื้อขั้นต่ำ

d. ความน่าเชื่อถือและความสอดคล้องของซัพพลายเออร์

ปัจจัย |

การพิจารณา |

คุณสมบัติเชิงกล |

ความแข็งแกร่งความแข็งความทนทานความยืดหยุ่น |

คุณสมบัติทางความร้อน |

จุดหลอมเหลวการนำความร้อนการขยายตัวทางความร้อน |

คุณสมบัติไฟฟ้า |

การนำไฟฟ้าฉนวนกันความร้อนความแข็งแรงของอิเล็กทริก |

คุณสมบัติทางเคมี |

ความต้านทานการกัดกร่อนความเข้ากันได้ทางเคมี |

ความสามารถกล |

ความสะดวกในการตัดเฉือนการสึกหรอของเครื่องมือการก่อตัวของชิปพื้นผิวเสร็จสิ้น |

ค่าใช้จ่ายและความพร้อมใช้งาน |

ต้นทุนวัตถุดิบต้นทุนการประมวลผลเวลานำความน่าเชื่อถือของซัพพลายเออร์ |

เพื่อทำการตัดสินใจอย่างชาญฉลาดทำตามขั้นตอนเหล่านี้:

1. กำหนดข้อกำหนดของแอปพลิเคชันและเงื่อนไขการดำเนินงาน

2. ระบุคุณสมบัติวัสดุที่สำคัญสำหรับแอปพลิเคชันเฉพาะของคุณ

3. การวิจัยและเปรียบเทียบวัสดุที่มีศักยภาพที่ตรงตามความต้องการของคุณ

4. ปรึกษากับซัพพลายเออร์วัสดุและผู้เชี่ยวชาญด้านเครื่องจักรกลซีเอ็นซี

5. พิจารณาปัจจัยด้านต้นทุนและความพร้อมใช้งาน

6. เลือกวัสดุที่ให้ความสมดุลที่ดีที่สุดของประสิทธิภาพความสามารถและค่าใช้จ่าย

โดยการประเมินความต้องการแอปพลิเคชันและตัวเลือกวัสดุอย่างรอบคอบคุณสามารถเลือกวัสดุที่ดีที่สุดสำหรับโครงการเครื่องจักรกลที่แม่นยำของ CNC ของคุณเพื่อให้มั่นใจว่าผลลัพธ์ที่ประสบความสำเร็จและประสิทธิภาพระยะยาว

ความคลาดเคลื่อนและความแม่นยำของ CNC ความแม่นยำและความแม่นยำ

ความคลาดเคลื่อนและความแม่นยำเป็นแง่มุมที่สำคัญของการตัดเฉือนที่แม่นยำของ CNC เนื่องจากพวกเขาส่งผลกระทบโดยตรงต่อคุณภาพการทำงานและการแลกเปลี่ยนของชิ้นส่วนกลึง การทำความเข้าใจและควบคุมปัจจัยเหล่านี้เป็นสิ่งจำเป็นสำหรับการผลิตส่วนประกอบที่มีคุณภาพสูงซึ่งตรงตามข้อกำหนดที่จำเป็น

ทำความเข้าใจกับความคลาดเคลื่อนของการตัดเฉือน

ความคลาดเคลื่อนของการตัดเฉือนกำหนดช่วงการเบี่ยงเบนที่ยอมรับได้จากมิติที่ระบุ มีความคลาดเคลื่อนหลายประเภท:

1. ความคลาดเคลื่อนของมิติ: การเปลี่ยนแปลงขนาดที่อนุญาตเช่นความยาวความกว้างหรือเส้นผ่านศูนย์กลาง

2. ความคลาดเคลื่อนทางเรขาคณิต: การเบี่ยงเบนที่อนุญาตในรูปแบบการปฐมนิเทศสถานที่หรือ runout

3. ความคลาดเคลื่อนของพื้นผิว: ช่วงความขรุขระหรือพื้นผิวที่ยอมรับได้

โดยทั่วไปแล้วความคลาดเคลื่อนจะแสดงโดยใช้สัญลักษณ์และค่าในภาพวาดวิศวกรรมเช่น:

l ± 0.005 '(บวก/ลบ 0.005 นิ้ว)

l 0.001 '(ความทนทานต่อเส้นผ่านศูนย์กลาง 0.001 นิ้ว)

l 32 μin (ผิวผิวของ 32 microinches

สำหรับข้อมูลเพิ่มเติมเกี่ยวกับความคลาดเคลื่อนของการตัดเฉือนกรุณาเยี่ยมชม: ความคลาดเคลื่อนของการตัดเฉือน CNC.

ปัจจัยที่มีผลต่อความแม่นยำของการตัดเฉือนที่แม่นยำของ CNC

มีหลายปัจจัยที่มีอิทธิพลต่อความแม่นยำของชิ้นส่วนกลึงของ CNC ที่มีความแม่นยำ:

1. ความแม่นยำของเครื่องมือเครื่องจักร: ความแม่นยำโดยธรรมชาติของเครื่องซีเอ็นซีรวมถึงการวางตำแหน่งและการทำซ้ำ

2. เครื่องมือและการติดตั้ง: คุณภาพและเงื่อนไขของเครื่องมือตัดผู้ถือและอุปกรณ์การทำงาน

3. สภาพแวดล้อม: อุณหภูมิความชื้นและระดับการสั่นสะเทือนในสภาพแวดล้อมการตัดเฉือน

4. ทักษะผู้ประกอบการ: ประสบการณ์และความเชี่ยวชาญของผู้ให้บริการเครื่องซีเอ็นซี

5. คุณสมบัติของวัสดุ: ความสามารถในการใช้ความเสถียรและความสอดคล้องของวัสดุชิ้นงานชิ้นงาน

บรรลุความคลาดเคลื่อนอย่างแน่นหนาในการตัดเฉือนที่แม่นยำของ CNC

เพื่อให้บรรลุความคลาดเคลื่อนและรักษาความแม่นยำสูงให้พิจารณาแนวทางปฏิบัติที่ดีที่สุดดังต่อไปนี้:

1. ใช้เครื่อง CNC ที่มีความแม่นยำสูงพร้อมตัวเข้ารหัสเชิงเส้นและการก่อสร้างที่เข้มงวด

2. ปรับเทียบและบำรุงรักษาเครื่องมือเครื่องจักรแกนและแกนเป็นประจำ

3. ใช้เครื่องมือตัดคุณภาพสูงคมชัดและทนต่อการสึกหรอ

4. ใช้โซลูชันการทำงานและการติดตั้งที่แข็งแกร่งเพื่อลดการโก่งตัวและการสั่นสะเทือน

5. ควบคุมปัจจัยด้านสิ่งแวดล้อมเช่นอุณหภูมิและความชื้นในพื้นที่การตัดเฉือน

6. ฝึกอบรมและรับรองผู้ให้บริการเครื่อง CNC เพื่อให้แน่ใจว่ามีคุณภาพที่สอดคล้องกัน

7. เพิ่มประสิทธิภาพพารามิเตอร์การตัดเช่นอัตราฟีดความเร็วแกนหมุนและความลึกของการตัด

8. ดำเนินการตรวจสอบในกระบวนการและหลังกระบวนการปกติเพื่อตรวจสอบความถูกต้อง

วิธีการตรวจสอบและการควบคุมคุณภาพ

การตรวจสอบและตรวจสอบความถูกต้องของชิ้นส่วนเครื่องจักรกลที่แม่นยำของ CNC เป็นสิ่งสำคัญสำหรับการรับรองคุณภาพและความต้องการของลูกค้า วิธีการตรวจสอบทั่วไป ได้แก่ :

1. ประสานงานเครื่องวัด (CMMS): ระบบอัตโนมัติที่วัดขนาดชิ้นส่วนและรูปทรงเรขาคณิตได้อย่างแม่นยำ

2. ตัวเปรียบเทียบออปติคัล: อุปกรณ์ที่ใช้เงาขยายเพื่อเปรียบเทียบคุณสมบัติของชิ้นส่วนกับการวาดอ้างอิง

3. บล็อกและพินเกจ: มาตรฐานทางกายภาพที่ใช้ในการตรวจสอบขนาดและการปรับเทียบอุปกรณ์วัด

4. เครื่องทดสอบความขรุขระพื้นผิว: เครื่องมือที่วัดและหาปริมาณพื้นผิวและเสร็จสิ้น

5. การควบคุมกระบวนการทางสถิติ (SPC): วิธีการที่ขับเคลื่อนด้วยข้อมูลในการตรวจสอบและควบคุมกระบวนการตัดเฉือน

วิธี |

วัตถุประสงค์ |

พิกัดเครื่องวัด |

การวัดขนาดและรูปทรงเรขาคณิตที่แม่นยำ |

ตัวเปรียบเทียบแสง |

การเปรียบเทียบคุณสมบัติส่วนหนึ่งกับการวาดอ้างอิง |

วัดและพิน |

การตรวจสอบขนาดและการสอบเทียบของอุปกรณ์วัด |

เครื่องทดสอบความขรุขระพื้นผิว |

การวัดและการหาปริมาณของพื้นผิวและเสร็จสิ้น |

การควบคุมกระบวนการทางสถิติ |

การตรวจสอบและควบคุมกระบวนการตัดเฉือนที่ขับเคลื่อนด้วยข้อมูล |

การเขียนโปรแกรมและซอฟต์แวร์สำหรับการตัดเฉือน CNC Precision

โซลูชันการเขียนโปรแกรมและซอฟต์แวร์ที่มีประสิทธิภาพเป็นสิ่งจำเป็นสำหรับการตัดเฉือน CNC ที่มีความแม่นยำ CNC ที่ประสบความสำเร็จ เครื่องมือเหล่านี้ช่วยให้นักออกแบบวิศวกรและผู้ให้บริการเครื่องสามารถสร้างจำลองและดำเนินการกระบวนการตัดเฉือนที่ซับซ้อนด้วยความแม่นยำและประสิทธิภาพสูง

ซอฟต์แวร์ CAD และ CAM

ซอฟต์แวร์ CAD และ CAM มีบทบาทสำคัญใน CNC Precision Machining:

ซอฟต์แวร์ L CAD ใช้เพื่อสร้างชิ้นส่วนและแอสเซมบลีแบบ 2D และ 3D โดยละเอียด

L CAM Software ใช้รุ่น CAD และสร้างเส้นทางเครื่องมือและรหัสเครื่อง CNC (G-Code และ M-Code)

แพ็คเกจซอฟต์แวร์ CAD และ CAM ยอดนิยม ได้แก่ :

1. AutoCAD และ Autodesk Fusion 360

2. SolidWorks และ SolidCam

3. มาสเตอร์แคม

4. Catia

5. ซีเมนส์ NX

โซลูชันซอฟต์แวร์เหล่านี้มีคุณสมบัติที่ทรงพลังเช่น:

การสร้างแบบจำลอง พารามิเตอร์ และระบบอัตโนมัติการออกแบบ

l การเพิ่มประสิทธิภาพเส้นทางเครื่องมือและการหลีกเลี่ยงการชนกัน

l การจำลองการกำจัดวัสดุและการประมาณเวลารอบ

l หลังการประมวลผลสำหรับตัวควบคุมเครื่อง CNC ต่างๆ

การเขียนโปรแกรม G-Code และ M-Code สำหรับเครื่อง CNC

G-Code และ M-Code เป็นภาษาการเขียนโปรแกรมหลักที่ใช้ในการควบคุมเครื่อง CNC:

L G-Code (รหัสเรขาคณิต) กำหนดการเคลื่อนไหวของเครื่องเช่นเส้นทางเครื่องมืออัตราการป้อนและความเร็วแกนหมุน

L M-Code (รหัสเบ็ดเตล็ด) ควบคุมฟังก์ชั่นเสริมเช่นสารหล่อเย็นการเปลี่ยนแปลงเครื่องมือและการหยุดโปรแกรม

ตัวอย่างคำสั่ง g-code:

l g00: การวางตำแหน่งอย่างรวดเร็ว

l G01: การแก้ไขเชิงเส้น

L G02/G03: การแก้ไขแบบวงกลม (ตามเข็มนาฬิกา/ทวนเข็มนาฬิกา)

L G90/G91: การวางตำแหน่งแบบสัมบูรณ์/เพิ่มขึ้น

ตัวอย่างคำสั่ง m-code:

L M03/M04: แกนหมุน (ตามเข็มนาฬิกา/ทวนเข็มนาฬิกา)

L M05: Stop Spindle

L M08/M09: เปิด/ปิดสารหล่อเย็น

l M30: โปรแกรมสิ้นสุดและรีเซ็ต

ซอฟต์แวร์จำลองการตัดเฉือนที่แม่นยำของ CNC และซอฟต์แวร์การตรวจสอบ

ซอฟต์แวร์การจำลองและการตรวจสอบช่วยให้โปรแกรมเมอร์และผู้ให้บริการสามารถตรวจสอบเส้นทางเครื่องมือตรวจจับปัญหาที่อาจเกิดขึ้นและเพิ่มประสิทธิภาพกระบวนการตัดเฉือนก่อนที่จะทำงานบนเครื่อง CNC จริง ประโยชน์ของการใช้ซอฟต์แวร์จำลองรวมถึง:

1. ลดเวลาการตั้งค่าและการใช้เครื่องที่เพิ่มขึ้น

2. ลดความเสี่ยงของการล่มของเครื่องมือและความเสียหายของเครื่องจักร

3. ปรับปรุงคุณภาพส่วนและลดอัตราเศษ

4. เพิ่มความร่วมมือระหว่างโปรแกรมเมอร์และผู้ประกอบการ

ตัวอย่างของซอฟต์แวร์การจำลองและการตรวจสอบ CNC:

l vericut

l camworks เครื่องเสมือน

L Mastercam Simulator

L Siemens NX Cam แบบจำลองแบบบูรณาการ

ความสำคัญของโปรแกรมเมอร์และผู้ประกอบการ CNC ที่มีทักษะ

โปรแกรมเมอร์ CNC และผู้ประกอบการที่มีทักษะมีความสำคัญต่อการเพิ่มศักยภาพของการตัดเฉือนที่แม่นยำของ CNC:

l โปรแกรมเมอร์ต้องมีความเข้าใจอย่างลึกซึ้งเกี่ยวกับซอฟต์แวร์ CAD/CAM, G-Code และ M-Code และกระบวนการตัดเฉือน

L ผู้ให้บริการควรมีความรู้เกี่ยวกับการตั้งค่าเครื่อง CNC การจัดการเครื่องมือและขั้นตอนการควบคุมคุณภาพ

การฝึกอบรมและการศึกษาอย่างต่อ เนื่อง เป็นสิ่งจำเป็นในการเป็นปัจจุบันด้วยเทคโนโลยีล่าสุดและแนวปฏิบัติที่ดีที่สุด

บทบาท |

ความรับผิดชอบที่สำคัญ |

โปรแกรมเมอร์ซีเอ็นซี |

การสร้างและเพิ่มประสิทธิภาพโปรแกรม CNC โดยใช้ซอฟต์แวร์ CAD/CAM |

ผู้ให้บริการ CNC |

การตั้งค่าและใช้งานเครื่อง CNC คุณภาพของกระบวนการตรวจสอบ |

การลงทุนในบุคลากรที่มีทักษะและการฝึกอบรมอย่างต่อเนื่องเป็นสิ่งสำคัญสำหรับองค์กรที่ต้องการบรรลุระดับสูงสุดของความแม่นยำประสิทธิภาพและคุณภาพในการดำเนินงานเครื่องจักรกลการตัดเฉือนของ CNC

แอปพลิเคชันของการตัดเฉือนของ CNC Precision

การตัดเฉือนที่แม่นยำของ CNC ได้กลายเป็นกระบวนการผลิตที่สำคัญในอุตสาหกรรมต่าง ๆ ทำให้สามารถผลิตส่วนประกอบที่มีคุณภาพสูงซับซ้อนและแม่นยำ ความเก่งกาจและความน่าเชื่อถือของมันทำให้มันขาดไม่ได้ในหลายภาคส่วนตั้งแต่การบินและอวกาศไปจนถึงอุปกรณ์การแพทย์

อุตสาหกรรมการบินและอวกาศและการบิน

อุตสาหกรรมการบินและอวกาศและการบินอาศัยการตัดเฉือนความแม่นยำของ CNC อย่างมากสำหรับการผลิตส่วนประกอบที่สำคัญเช่น:

L กังหันและชิ้นส่วนเครื่องยนต์

l ส่วนประกอบของเกียร์เชื่อมโยงไปถึง

องค์ประกอบโครงสร้าง ( ซี่โครง สปาร์และเฟรม)

l ส่วนประกอบระบบเชื้อเพลิง

l avionics ที่อยู่อาศัยและภูเขา

ความสามารถของเครื่องตัดเฉือนซีเอ็นซีในการบรรลุความคลาดเคลื่อนอย่างแน่นหนาและทำงานกับวัสดุที่มีประสิทธิภาพสูงเช่นไทเทเนียมและไม่ได้ทำให้มันเหมาะสำหรับความต้องการที่ต้องการของภาคการบินและอวกาศ

การผลิตอุปกรณ์การแพทย์

CNC Precision Machining มีบทบาทสำคัญในการผลิตอุปกรณ์การแพทย์และการปลูกถ่ายเพื่อให้มั่นใจว่าระดับสูงสุดของความแม่นยำและคุณภาพ แอปพลิเคชันรวมถึง:

l appants orthopedic (สะโพกหัวเข่าและกระดูกสันหลังปลูกถ่าย)

l เครื่องมือและเครื่องมือผ่าตัด

l รากฟันเทียมและขาเทียม

l ส่วนประกอบอุปกรณ์วินิจฉัย

L อุปกรณ์ microfluidic และเทคโนโลยี Lab-on-A-Chip

ความเข้ากันได้ทางชีวภาพและความแม่นยำของส่วนประกอบ CNC-machined มีความสำคัญต่อความปลอดภัยของผู้ป่วยและประสิทธิภาพของการรักษาทางการแพทย์

อุตสาหกรรมยานยนต์

อุตสาหกรรมยานยนต์ใช้ประโยชน์จากการตัดเฉือนที่แม่นยำของ CNC สำหรับการผลิตส่วนประกอบที่หลากหลายเช่น:

l ชิ้นส่วนเครื่องยนต์ (ลูกสูบวาล์วและหัวทรงกระบอก)

l ส่วนประกอบการส่งสัญญาณ (เกียร์และเพลา)

l ส่วนประกอบระบบช่วงล่างและเบรก

l ระบบฉีดน้ำมันเชื้อเพลิง

l ส่วนของร่างกายและแชสซี

ความสามารถของเครื่องตัดเฉือนซีเอ็นซีในการผลิตชิ้นส่วนที่มีคุณภาพสูงอย่างมีประสิทธิภาพด้วยความคลาดเคลื่อนที่สอดคล้องกันเป็นสิ่งจำเป็นสำหรับข้อกำหนดการผลิตปริมาณสูงของภาคยานยนต์

อุตสาหกรรมอิเล็กทรอนิกส์และเซมิคอนดักเตอร์

การตัดเฉือนที่แม่นยำของ CNC เป็นสิ่งสำคัญสำหรับการผลิตส่วนประกอบที่ใช้ในอุตสาหกรรมอิเล็กทรอนิกส์และเซมิคอนดักเตอร์รวมถึง::

l ฮีทซิงค์และส่วนประกอบการจัดการความร้อน

l สิ่งที่แนบมาและตัวเรือน

l ตัวเชื่อมต่อและผู้ติดต่อ

l อุปกรณ์การผลิตวงจรพิมพ์ (PCB)

L ระบบการจัดการและการตรวจสอบแผ่นเวเฟอร์

ความต้องการขนาดเล็กและความแม่นยำสูงของส่วนประกอบอิเล็กทรอนิกส์ทำให้การตัดเฉือนซีเอ็นซีเป็นกระบวนการที่ขาดไม่ได้ในอุตสาหกรรมนี้

แอปพลิเคชันการป้องกันและการทหาร

การตัดเฉือนที่แม่นยำของ CNC ใช้กันอย่างแพร่หลายในภาคการป้องกันและการทหารสำหรับการผลิต:

L ส่วนประกอบอาวุธ (ชิ้นส่วนปืนกระสุนปืน)

l ส่วนประกอบการบินและอวกาศและ UAV

l เกราะและอุปกรณ์ป้องกัน

l อุปกรณ์การสื่อสารและการเฝ้าระวัง

l ระบบออปติคัลและการกำหนดเป้าหมาย

ความทนทานความน่าเชื่อถือและความแม่นยำของส่วนประกอบที่ใช้ระบบซีเอ็นซีมีความสำคัญต่อประสิทธิภาพและความปลอดภัยของอุปกรณ์ทางทหาร

พลังงานและการผลิตพลังงาน

การตัดเฉือนที่แม่นยำของ CNC เป็นสิ่งจำเป็นสำหรับการผลิตส่วนประกอบที่ใช้ในการใช้พลังงานและการผลิตพลังงานต่าง ๆ เช่น:

l ส่วนประกอบกังหันก๊าซ

l กล่องเกียร์และเพลากังหันลม

l ระบบติดตั้งแผงโซลาร์เซลล์

l ชิ้นส่วนกังหันพลังน้ำ

l ส่วนประกอบเครื่องปฏิกรณ์นิวเคลียร์

ความสามารถในการใช้เครื่องจักรขนาดใหญ่ซับซ้อนและมีความแม่นยำสูงทำให้การตัดเฉือนซีเอ็นซีเป็นกระบวนการสำคัญในภาคพลังงาน

อุตสาหกรรม |

แอปพลิเคชันสำคัญ |

การบินและอวกาศและการบิน |

ใบมีดกังหัน, อุปกรณ์เชื่อมโยงไปถึงส่วนประกอบโครงสร้าง |

การผลิตอุปกรณ์การแพทย์ |

การปลูกถ่ายศัลยกรรมกระดูก, เครื่องมือผ่าตัด, ทันตกรรมเทียม |

เกี่ยวกับยานยนต์ |

ชิ้นส่วนเครื่องยนต์ส่วนประกอบการส่งระบบเบรก |

อุปกรณ์อิเล็กทรอนิกส์และเซมิคอนดักเตอร์ |

ฮีทซิงค์, สิ่งกีดขวาง, อุปกรณ์การผลิต PCB |

การป้องกันและทหาร |

ส่วนประกอบอาวุธชิ้นส่วนการบินและอวกาศอุปกรณ์สื่อสาร |

พลังงานและการผลิตพลังงาน |

ชิ้นส่วนกังหันก๊าซ, กล่องเกียร์กังหันลม, ส่วนประกอบเครื่องปฏิกรณ์นิวเคลียร์ |

ความหลากหลายและความแม่นยำของการตัดเฉือนซีเอ็นซีทำให้เป็นกระบวนการที่สำคัญในอุตสาหกรรมที่หลากหลายเหล่านี้ทำให้สามารถผลิตส่วนประกอบที่มีคุณภาพสูงและเชื่อถือได้ซึ่งตรงตามข้อกำหนดด้านประสิทธิภาพและความปลอดภัยที่ต้องการมากที่สุด

การออกแบบสำหรับการตัดเฉือนที่แม่นยำของ CNC

การออกแบบที่มีประสิทธิภาพเป็นสิ่งสำคัญสำหรับการตัดเฉือน CNC ที่มีความแม่นยำ ด้วยการปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุดและพิจารณาปัจจัยสำคัญนักออกแบบสามารถสร้างชิ้นส่วนที่ได้รับการปรับให้เหมาะสมสำหรับความสามารถในการผลิตคุณภาพและความคุ้มค่า

แนวทางการออกแบบและแนวทางปฏิบัติที่ดีที่สุด

เมื่อออกแบบชิ้นส่วนสำหรับการตัดเฉือนที่แม่นยำของ CNC ให้ปฏิบัติตามแนวทางต่อไปนี้:

1. หลีกเลี่ยงมุมที่คมชัดและขอบ; ใช้เนื้อและแชมเฟอร์แทน

2. รักษาความหนาของผนังที่สม่ำเสมอเพื่อป้องกันการแปรปรวนและการบิดเบือน

3. ลดการใช้กระเป๋าลึกหรือโพรงเพื่อลดการสึกหรอของเครื่องมือ

4. ออกแบบเพื่อความเรียบง่ายหลีกเลี่ยงความซับซ้อนที่ไม่จำเป็น

5. ใช้ขนาดรูมาตรฐานและขนาดเธรดเมื่อเป็นไปได้

6. พิจารณาข้อ จำกัด ของเครื่อง CNC และเครื่องมือ

ข้อควรพิจารณาสำหรับความคลาดเคลื่อนพื้นผิวเสร็จสิ้นและการเลือกวัสดุ

นักออกแบบจะต้องคำนึงถึงปัจจัยสำคัญหลายประการเมื่อสร้างชิ้นส่วนสำหรับการตัดเฉือนที่แม่นยำของ CNC:

l ความคลาดเคลื่อน: ระบุความคลาดเคลื่อนที่เหมาะสมสำหรับแอปพลิเคชันและความสามารถของเครื่องซีเอ็นซี ความคลาดเคลื่อนที่เข้มงวดมากขึ้นอาจเพิ่มเวลาและค่าใช้จ่ายในการตัดเฉือน

l พื้นผิวเสร็จสิ้น : กำหนดพื้นผิวที่ต้องการขึ้นอยู่กับฟังก์ชั่นและสุนทรียภาพของชิ้นส่วน เสร็จสิ้นการเสร็จสิ้นอาจต้องใช้การตัดเฉือนเพิ่มเติมหรือหลังการประมวลผล

l การเลือกวัสดุ : เลือกวัสดุที่สมดุลประสิทธิภาพการใช้งานและค่าใช้จ่าย พิจารณาปัจจัยต่าง ๆ เช่นความแข็งแรงความทนทานความเสถียรทางความร้อนและความต้านทานทางเคมี

ปัจจัย |

การพิจารณา |

ความอดทน |

ข้อกำหนดของแอปพลิเคชันความสามารถของเครื่อง CNC |

พื้นผิวเสร็จสิ้น |

ฟังก์ชั่นชิ้นส่วนความสวยงามการประมวลผลเพิ่มเติม |

การเลือกวัสดุ |

ประสิทธิภาพการใช้ความสามารถในการใช้เครื่องจักร, ต้นทุน, คุณสมบัติของวัสดุ |

การเพิ่มประสิทธิภาพการออกแบบสำหรับประสิทธิภาพการตัดเฉือนที่แม่นยำของ CNC

เพื่อเพิ่มประสิทธิภาพและความคุ้มค่าของการตัดเฉือนที่แม่นยำของ CNC นักออกแบบควร:

1. ลดจำนวนการตั้งค่าที่ต้องการโดยการออกแบบชิ้นส่วนที่สามารถกลึงในการตั้งค่าเดียว

2. ลดการเปลี่ยนแปลงเครื่องมือโดยใช้ขนาดเครื่องมือทั่วไปและลดความหลากหลายของคุณสมบัติ

3. เพิ่มประสิทธิภาพเส้นทางเครื่องมือเพื่อลดเวลาการตัดเฉือนและการสึกหรอของเครื่องมือ

4. รวมคุณสมบัติที่อำนวยความสะดวกในการทำงานและการติดตั้ง

5. ออกแบบเพื่อความสะดวกในการอพยพของชิปและการไหลของสารหล่อเย็น

ด้วยการเพิ่มประสิทธิภาพการออกแบบสำหรับประสิทธิภาพการตัดเฉือนของ CNC ผู้ผลิตสามารถลดเวลารอบเพิ่มอายุการใช้งานเครื่องมือและปรับปรุงผลผลิตโดยรวม

ความร่วมมือระหว่างทีมออกแบบและการผลิต

การทำงานร่วมกันที่มีประสิทธิภาพระหว่างทีมออกแบบและทีมการผลิตเป็นสิ่งจำเป็นสำหรับการตัดเฉือนที่มีความแม่นยำของ CNC ที่ประสบความสำเร็จ แนวทางปฏิบัติที่ดีที่สุด ได้แก่ :

1. เกี่ยวข้องกับวิศวกรการผลิตในช่วงต้นของกระบวนการออกแบบเพื่อระบุปัญหาที่อาจเกิดขึ้นและโอกาสในการเพิ่มประสิทธิภาพ

2. การใช้หลักการออกแบบสำหรับการผลิต (DFM) เพื่อสร้างชิ้นส่วนที่ง่ายและคุ้มค่าในการผลิต

3. การสร้างช่องทางการสื่อสารที่ชัดเจนและลูปข้อเสนอแนะระหว่างการออกแบบและทีมการผลิต

4. ใช้ซอฟต์แวร์ CAD/CAM เพื่อจำลองและตรวจสอบกระบวนการเครื่องจักรก่อนการผลิต

5. การตรวจสอบและวิเคราะห์ข้อมูลการผลิตอย่างต่อเนื่องเพื่อระบุพื้นที่สำหรับการปรับปรุงและปรับแต่งการออกแบบ

ด้วยการส่งเสริมสภาพแวดล้อมการทำงานร่วมกันและใช้ประโยชน์จากความเชี่ยวชาญของทั้งทีมการออกแบบและการผลิตองค์กรสามารถสร้างชิ้นส่วนที่ได้รับการปรับให้เหมาะสมสำหรับการตัดเฉือนที่แม่นยำของ CNC ส่งผลให้คุณภาพสูงขึ้นต้นทุนที่ต่ำลง

การเลือกผู้ให้บริการเครื่องตัดเฉือน CNC ที่มีความแม่นยำ

การเลือกผู้ให้บริการเครื่องตัดเฉือน CNC ที่เหมาะสมนั้นเป็นสิ่งสำคัญสำหรับความสำเร็จของโครงการของคุณ พันธมิตรที่เชื่อถือได้สามารถมั่นใจได้ว่าชิ้นส่วนที่มีคุณภาพสูงการส่งมอบตรงเวลาและความคุ้มค่า พิจารณาปัจจัยต่อไปนี้เมื่อเลือก บริษัท เครื่องจักรกลที่แม่นยำของ CNC

ปัจจัยที่ควรพิจารณาเมื่อเลือกพันธมิตรเครื่องตัดเฉือนที่แม่นยำของ CNC

1. ความสามารถและอุปกรณ์ทางเทคนิค: ตรวจสอบให้แน่ใจว่าผู้ให้บริการมีเครื่องจักรเครื่องมือและเทคโนโลยีที่จำเป็นเพื่อตอบสนองความต้องการของโครงการของคุณ

2. ประสบการณ์และความเชี่ยวชาญในอุตสาหกรรม: มองหาพันธมิตรที่มีประวัติที่พิสูจน์แล้วในอุตสาหกรรมหรือแอปพลิเคชันเฉพาะของคุณ

3. ระบบการจัดการคุณภาพ: เลือกผู้ให้บริการที่มีกระบวนการควบคุมคุณภาพและการรับรองที่แข็งแกร่งเช่น ISO 9001, AS9100 หรือ IATF 16949

4. กำลังการผลิตและความสามารถในการปรับขนาด: ตรวจสอบว่า บริษัท สามารถจัดการกับปริมาณการผลิตของคุณและขยายขนาดตามความต้องการของคุณเพิ่มขึ้น

5. สถานที่และโลจิสติกส์: พิจารณาความใกล้ชิดของผู้ให้บริการกับสถานที่ของคุณและความสามารถในการจัดการการจัดส่งและการขนส่งอย่างมีประสิทธิภาพ

การประเมินความสามารถประสบการณ์และการรับรองคุณภาพ

เมื่อประเมินพันธมิตรเครื่องตัดเฉือนที่มีความแม่นยำ CNC ที่มีศักยภาพให้ขอ:

1. รายการเครื่องจักรและข้อกำหนด

2. รายการวัสดุและความอดทนที่พวกเขาสามารถทำงานด้วย

3. ตัวอย่างชิ้นส่วนหรือกรณีศึกษาแสดงให้เห็นถึงความสามารถของพวกเขา

4. การรับรองคุณภาพและผลการตรวจสอบ

5. ข้อมูลอ้างอิงจากลูกค้าปัจจุบันในอุตสาหกรรมของคุณ

ความสำคัญของการสื่อสารและการสนับสนุนลูกค้า

การสื่อสารที่มีประสิทธิภาพและการสนับสนุนลูกค้าเป็นสิ่งจำเป็นสำหรับการเป็นหุ้นส่วนที่ประสบความสำเร็จ มองหาผู้ให้บริการเครื่องตัดเฉือนที่มีความแม่นยำ CNC ที่เสนอ:

1. การจัดการโครงการเฉพาะและจุดติดต่อเดียว

2. การอัปเดตความคืบหน้าเป็นประจำและการสื่อสารที่โปร่งใส

3. ความยืดหยุ่นและการตอบสนองต่อการเปลี่ยนแปลงความต้องการของคุณ

4. การสนับสนุนทางเทคนิคและความสามารถในการแก้ปัญหา

5. วิธีการทำงานร่วมกันในการออกแบบเพื่อการผลิต (DFM) และการเพิ่มประสิทธิภาพกระบวนการ

ช่องทางการสื่อสาร |

วัตถุประสงค์ |

ผู้จัดการโครงการ |

ดูแลไทม์ไลน์ของโครงการงบประมาณและการส่งมอบ |

การสนับสนุนด้านเทคนิค |

ให้คำแนะนำเกี่ยวกับการออกแบบวัสดุและการเพิ่มประสิทธิภาพกระบวนการ |

การควบคุมคุณภาพ |

ทำให้มั่นใจได้ว่าชิ้นส่วนตรงตามข้อกำหนดและมาตรฐานคุณภาพ |

โลจิสติกส์ |

จัดการการจัดส่งบรรจุภัณฑ์และการจัดส่งชิ้นส่วนที่เสร็จแล้ว |

การพิจารณาค่าใช้จ่ายและการวิเคราะห์ ROI

ในขณะที่ค่าใช้จ่ายเป็นปัจจัยสำคัญ แต่ก็ไม่ควรเป็นพื้นฐานสำหรับการเลือกผู้ให้บริการเครื่องจักรกลที่แม่นยำของ CNC พิจารณาสิ่งต่อไปนี้เมื่อประเมินค่าใช้จ่าย:

1. ค่าใช้จ่ายทั้งหมดในการเป็นเจ้าของ (TCO) รวมถึงวัสดุ, แรงงาน, เครื่องมือและค่าขนส่ง

2. บริการที่มีมูลค่าเพิ่มเช่นการสนับสนุนการออกแบบการประกอบหรือการดำเนินการตกแต่ง

3. การประหยัดต้นทุนจากการเพิ่มประสิทธิภาพกระบวนการและการปรับปรุงประสิทธิภาพ

4. ผลตอบแทนจากการลงทุน (ROI) ขึ้นอยู่กับคุณภาพประสิทธิภาพและค่าใช้จ่ายวงจรชีวิต

ดำเนินการวิเคราะห์ ROI อย่างละเอียดเพื่อเปรียบเทียบค่าใช้จ่ายและประโยชน์ของผู้ให้บริการเครื่องตัดเฉือนที่มีความแม่นยำ CNC ที่แตกต่างกัน สิ่งนี้จะช่วยให้คุณตัดสินใจได้อย่างชาญฉลาดว่ายอดค่าใช้จ่ายระยะสั้นด้วยมูลค่าระยะยาว

ปลดล็อกความแม่นยำและนวัตกรรมด้วยความเชี่ยวชาญด้านเครื่องจักรกล CNC ของทีม MFG อุปกรณ์ที่ทันสมัยของเราช่างเทคนิคที่มีทักษะและความมุ่งมั่นในด้านคุณภาพทำให้มั่นใจได้ว่าโครงการของคุณจะได้รับการจัดส่งตรงเวลาภายในงบประมาณและมาตรฐานสูงสุด รับโซลูชั่นการผลิตที่แม่นยำวันนี้ - ทีม MFG