Gravat làser o gravat làser: quin és el dret del vostre projecte? Si bé ambdues tècniques creen marques duradores, difereixen en profunditat, durabilitat i aplicacions. L’elecció del mètode correcte depèn del vostre material, necessitats de durabilitat i pressupost.

En aquesta publicació, ens endinsarem en gravat en làser i gravat làser , que abasta les diferències clau en el procés, els materials i el cost. Aprendràs quan escollir cadascun, exemples de la indústria pràctica i consells per seleccionar el millor mètode per a les vostres necessitats.

Què és el gravat làser?

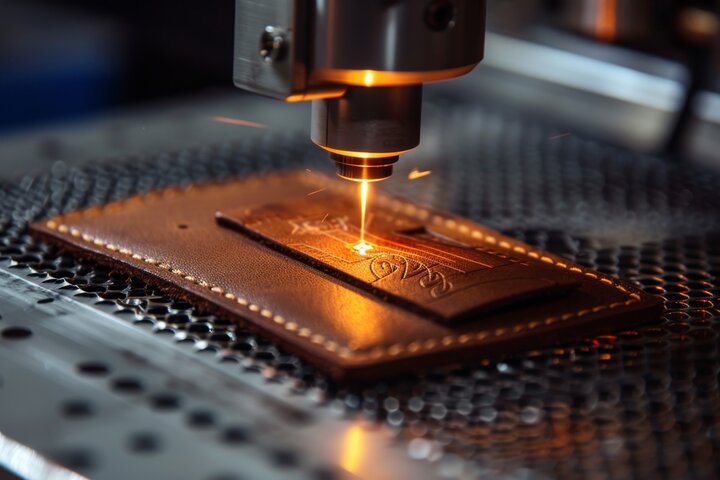

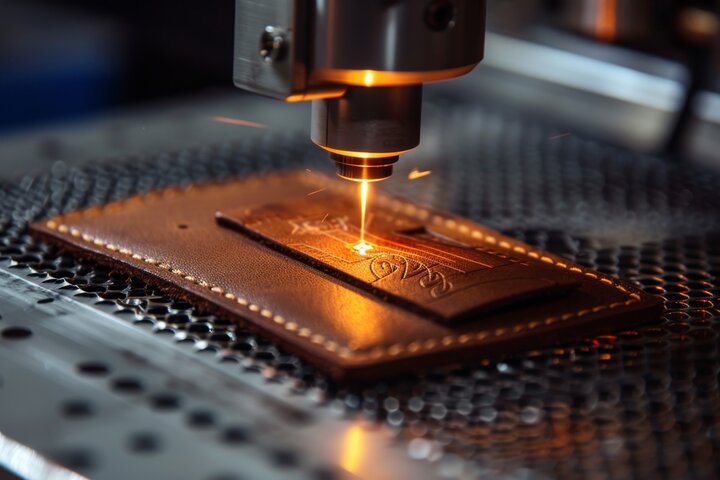

El gravat làser és una tècnica precisa que marca els materials permanentment vaporitzant la seva superfície. Aquesta secció explora com funciona el gravat làser, els seus beneficis i inconvenients, materials adequats i aplicacions industrials comunes.

Descripció del procés

El procés utilitza energia làser concentrada per vaporitzar les superfícies de materials, creant patrons precisos de cavitat. Quan els feixos làser contacten amb la superfície objectiu, generen calor intensa, transformant el material sòlid directament en vapor. Aquest mecanisme de vaporització produeix cavitats més profundes en comparació amb altres mètodes de marcatge.

La profunditat de gravació sol arribar a fins a 0,020 polzades, variant en funció de:

Avantatges del gravat làser

El gravat làser proporciona diversos avantatges convincents:

Marques de llarga durada: les marques gravades són resistents al desgast, cosa que les fa adequades per a productes exposats a condicions dures.

Aplicacions pesades: la seva durabilitat li permet marcar components que suportin una manipulació regular o ambients extrems.

Alta precisió i repetibilitat: el gravat làser ofereix una excel·lent precisió, garantint la coherència en la producció de gran volum.

Compatibilitat de material ampli: aquesta tècnica funciona en una àmplia gamma de materials, inclosos metalls, plàstics i fins i tot fusta.

Desavantatges del gravat làser

Malgrat els seus punts forts, el gravat làser presenta certes limitacions:

Consum energètic més elevat : el procés de vaporització exigeix una aportació de potència important

Costos operatius augmentats : les despeses de manteniment i funcionament dels equips superen els mètodes alternatius

Restriccions de material : alguns materials es mostren inadequats per les seves propietats físiques

Materials adequats per gravar làser

El gravat amb làser allotja nombrosos materials:

Metalls :

Acer inoxidable

Alumini

Titani

Llautó

Materials no metàl·lics :

Fusta

Fibra de vidre

Paper

Seleccioneu Polímers

Aplicacions comunes

El gravat làser s’utilitza àmpliament per marcar parts amb necessitats d’alta durabilitat. Les aplicacions comunes inclouen:

Parts industrials: utilitzat en la fabricació per etiquetar components de la màquina, garantint la traçabilitat i la durabilitat.

Dispositius mèdics: gravat números de sèrie o codis en instruments quirúrgics per a una fàcil identificació i compliment dels estàndards de la indústria.

Components de l’automoció i aeroespacial: ideal per marcar parts exposades a entorns extrems, proporcionant marques duradores i llegibles.

Què és el gravat làser?

El gravat làser crea marques permanents mitjançant la fusió de la superfície, cosa que el fa ideal per a la marcació de precisió a través de diversos materials. Aquí, explorem com funciona el gravat làser, els seus avantatges i limitacions, materials adequats i usos comuns.

Descripció del procés

El procés utilitza feixos làser concentrats per generar energia calorífica elevada en punts específics. Quan el làser contacta amb la superfície del material, desencadena una fusió ràpida i una expansió de micro-nivell. Aquesta interacció tèrmica provoca canvis localitzats, donant lloc a marques elevades visibles després del refredament.

El mecanisme implica:

Absorció d’energia i conversió de calor

Fusió superficial a nivells microscòpics

Expansió i modificació de la textura del material

Transformació del color a la superfície

La profunditat típica de gravat oscil·la entre 0,0001 i 0,001 polzades, oferint un control precís sobre les característiques de marcatge.

Avantatges del gravat làser

El gravat làser proporciona diversos avantatges convincents:

Precisió alta : la precisió excepcional la fa perfecta per a dissenys complexos i petits detalls sobre joies o components mèdics

Producció ràpida : la seva velocitat supera altres tècniques de marcatge, permetent una producció massiva eficient

Funcionament rendible : els requisits de potència inferiors redueixen les despeses operatives

Versatilitat del material : funciona eficaçment tant en materials gruixuts com prims

Eficiència energètica : consum mínim d'energia en comparació amb els mètodes de marcatge alternatius

Desavantatges del gravat làser

Malgrat els seus beneficis, el gravat làser presenta certes limitacions:

Preocupacions de durabilitat : Com que les marques estan al nivell de la superfície, poden desgastar -se amb el pas del temps en condicions dures.

Restriccions d’equips : requereix sistemes específics de làser de fibra, limitant l’accessibilitat per a operacions més petites

Requisits de manteniment : Calibració regular del sistema necessita atenció

Materials adequats per a gravat làser

Metalls:

Alumini (anoditzat i nu)

Acer inoxidable

Zinc

Magnesi

Davantera

No-metalls:

Vidre

Ceràmica

Polímers

Acrílics seleccionats

Aplicacions comunes

El gravat làser és ideal per a aplicacions que no requereixen marques profundes i resistents al desgast. S'utilitza àmpliament per a:

Productes comercials artístics i lleugers: adequats per a articles com joies, plaques de nom personalitzades i productes de metall personalitzats.

Part Traceabilitat: essencial per a les indústries on la identificació de components és crucial, com ara automoció, electrònica i aeroespacial.

Comparació de gravat i gravat làser

El gravat i el gravat làser poden semblar similars, però difereixen significativament en profunditat, durabilitat i eficiència. A continuació, es mostra una comparació detallada d’aquests mètodes basats en factors clau.

Profunditat de tall

Gravat: crea marques poc profundes, normalment entre 0,0001 i 0,001 polzades. Aquest marcatge a nivell de superfície és ideal per a dissenys que no necessiten profunditat.

Gravat: retalla més profund, fins a 0,020 polzades. L’augment de la profunditat fa que les marques gravades siguin molt visibles i més permanents.

Durabilitat i resistència al desgast

Graix: menys durador a causa dels seus talls poc profunds, adequats per a finalitats estètiques o productes de llum lleugera.

Gravat: més durador i resistent al desgast, ideal per a parts que s’utilitzen en entorns durs, com ara entorns industrials o exteriors.

Volum i cost de producció

Graix: més rendible per a la producció de gran volum. Les seves necessitats de processament i potència més ràpides fan que sigui una elecció per al pressupost.

Gravat: un cost més elevat a causa de l’augment del temps i l’energia. El gravat és el més adequat a les aplicacions on la durabilitat supera el cost de la producció.

Versatilitat de l'aplicació

Graix: compatible amb una àmplia gamma de materials, inclosos metalls, vidres i certs polímers, que ofereixen flexibilitat en diverses indústries.

Gravat: limitat principalment a metalls i alguns materials orgànics, com la fusta, a causa dels seus més alts requisits de potència.

Velocitat i eficiència

Graix: procés més ràpid, ideal per a entorns de producció d’alta velocitat o projectes a curt termini.

Gravat: més lent però més detallat, convertint -lo en l’elecció preferida per a dissenys complexos i permanents que requereixen precisió.

Impacte ambiental

El gravat làser generalment consumeix menys potència que el gravat, cosa que la converteix en l’opció més ecològica per a aplicacions que no requereixen profunditat o durabilitat. El gravat requereix més energia, cosa que pot augmentar els costos operatius i l’impacte ambiental.

| de factor de comparació | de làser | Regravació de làser |

| Profunditat de tall | Poc profund (0,0001 - 0,001 polzades) | Deep (fins a 0,020 polzades) |

| Durabilitat | Menys durador, amb finalitats estètiques | Altament durador, adequat per a entorns durs |

| Costar | Rendible per a un volum elevat | Més elevat a causa del temps i les necessitats de potència |

| Compatibilitat material | Gamma àmplia (metalls, vidre, polímers) | Principalment metalls i orgànics específics |

| Velocitat | Més ràpidament | Més lent però més detallat |

| ECO-AMBILITAT | Menor consum d’energia | Major consum d’energia |

Factors a tenir en compte a l’hora d’escollir entre gravat làser i gravat làser

Quan es decideix entre el gravat làser i el gravat làser, és fonamental considerar diversos factors com la compatibilitat de material, la durabilitat de la marca, les necessitats de producció i el pressupost.

Propietats i compatibilitat del material

El tipus de material influeix significativament en la decisió. El gravat làser és compatible amb una àmplia gamma de materials, inclosos metalls, vidre i alguns plàstics, cosa que el fa ideal per a aplicacions versàtils. El gravat làser, però, es limita més a metalls i a determinats materials orgànics (com la fusta) a causa dels seus requisits de potència més elevats.

Profunditat i durabilitat desitjades de les marques

Gravat per a marques profundes : si el vostre projecte requereix marques més profundes (més de 0,02 polzades), el gravat és l’elecció ideal. La seva profunditat proporciona una durabilitat addicional, adequada per a productes exposats a condicions dures.

Gravatge per a l'eficiència de la producció : el gravat és aproximadament el doble que el gravat, cosa que el fa ideal per a la producció d'alta velocitat, on la profunditat no és crítica.

Aplicacions sensibles a costos : Per a projectes amb pressupostos ajustats, el gravat és generalment més rendible a causa de la seva menor potència i requisits de material.

Volum de producció i requisits de velocitat

Per a la producció a gran escala, la velocitat i l’eficiència es fan crítics. El temps de processament més ràpid del gravat làser permet volums de producció més elevats, cosa que el fa adequat per a articles marcats en massa. En canvi, la velocitat més lenta del gravat és millor per a articles de baix volum o especialitzats que exigeixen longevitat.

Consideracions de pressupost i costos

El pressupost pot ser un factor decisiu important. El gravat amb làser sol tenir costos més alts i operatius a causa de les necessitats d’energia augmentades i els temps de processament més llargs. El gravat làser, que requereix menys energia, ofereix una opció més econòmica per a projectes conscients del pressupost, especialment en la producció de gran volum.

Preferències estètiques i complexitat del disseny

Per a dissenys complicats o detallats, tant el gravat com el gravat poden obtenir resultats excel·lents. Tanmateix, les marques a nivell de superfície de gravat són ideals per a dissenys delicats i d’alta precisió, com ara logotips o números de sèrie en articles comercials lleugers. El gravat és més adequat per crear dissenys tàctils altament duradors per a parts exposades a un desgast pesat.

| factor | Procés recomanat del |

| Compatibilitat material | Gravat (rang més ampli) |

| Profunditat desitjada | Gravat (0,02 polzades o més) |

| Eficiència de producció | Gravat (2x més ràpid) |

| Pressupost | Gravat (rendible) |

| Complexitat estètica | Gravat (dissenys de precisió) |

| Durabilitat | Gravat (parts de gran desgast) |

Sumari

En resum, el gravat i el gravat làser difereixen en profunditat, durabilitat i velocitat de processament. El gravat crea marques més profundes i duradores, mentre que el gravat ofereix marques més ràpides a nivell de superfície. L’elecció del mètode adequat és crucial per aconseguir els resultats desitjats en aplicacions específiques. Assegura que les marques satisfan la durabilitat, el cost i les necessitats estètiques.

Considereu factors clau com la compatibilitat de materials, la velocitat de producció i el pressupost a l’hora de decidir. Els experts en consultes poden proporcionar orientació per a projectes complexos. Entenent aquestes diferències, podeu fer decisions informades per a les vostres necessitats en gravat làser i gravat làser.

Fonts de referència

Gravat làser

Preguntes freqüents

P: Quins materials es poden gravar o gravar làser?

R: El marcatge de superfície funciona eficaçment en diversos materials. Els processos de fabricació de metalls admeten acer, alumini, llautó per a tots dos mètodes. El tractament de materials s’estén a vidre, ceràmica, polímers per gravar, mentre que el processament de materials sobresurt sobre fusta, fibra de vidre per gravar. Les capacitats de treball de superfície depenen de les propietats de la capa de substrat.

P: Quant de temps duren les marques gravades amb làser o amb làser?

R: La identificació permanent mitjançant el gravat normalment proporciona 5-10 anys de durabilitat en condicions normals. El marcatge profund a través del gravat crea marques duradores, oferint marques indelebles superiors ideals per a aplicacions industrials dures.

P: Es pot utilitzar el gravat i el gravat làser per al marcatge de colors?

R: La modificació de la superfície a través del gravat produeix una marca de materials negres, blancs o grisos. El processament tèrmic afecta la variació del color basada en les proporcions d’absorció i reflexió exteriors de treball durant el procés d’identificació.

P: Quins són els costos típics associats al gravat i gravat amb làser?

R: Alteració del material mitjançant el gravat requereix menors costos operatius. Les despeses de marcatge profund augmenten a causa dels temps de processament estesos, el major consum d’energia, la duresa del material i els requisits de capacitat de fabricació.

P: Com puc triar la màquina làser adequada per a les meves necessitats de gravat o gravat?

R: Seleccioneu sistemes òptics basats en propòsits de fabricació. La selecció de maquinària làser depèn de la composició de la capa exterior, els requisits d’escala de producció, l’eficiència de la font del feix i les exigències de la mida del lot.

P: Quina és la velocitat de processament del gravat/gravat làser?

R: L’etiquetatge superficial mitjançant el gravat aconsegueix el doble del nivell de sortida de gravat. La quantitat de fabricació afecta la velocitat, varia segons les propietats del material base i la complexitat del disseny.

P: Com es diferencien els requisits del material entre els dos mètodes?

R: Modificació de la superfície mitjançant el gravat de les capes de substrat reflectant. La vaporització del material mitjançant el gravat s’adapta als materials més durs que necessiten impressions duradores. L’èxit de formació de materials depèn de les característiques d’absorció.

P: Quines consideracions de manteniment i manteniment dels equips de processament làser?

R: Els usos professionals requereixen una calibració regular de marcatge. Els sistemes làser per a l’eliminació de materials necessiten un manteniment freqüent a causa d’aplicacions empresarials intensives. Ambdues demandes de processos metal·lúrgics controlats.

Per a més preguntes, Poseu -vos en contacte amb Team MFG avui !