Laser ukit o laser etching: alin ang karapatan para sa iyong proyekto? Habang ang parehong mga pamamaraan ay lumikha ng mga pangmatagalang marka, naiiba sila sa lalim, tibay, at mga aplikasyon. Ang pagpili ng tamang pamamaraan ay nakasalalay sa iyong materyal, mga pangangailangan sa tibay, at badyet.

Sa post na ito, sumisid kami sa pag -ukit ng laser kumpara sa laser etching , na sumasakop sa mga pangunahing pagkakaiba sa proseso, materyales, at gastos. Malalaman mo kung kailan pipiliin ang bawat isa, praktikal na mga halimbawa ng industriya, at mga tip para sa pagpili ng pinakamahusay na pamamaraan para sa iyong mga pangangailangan.

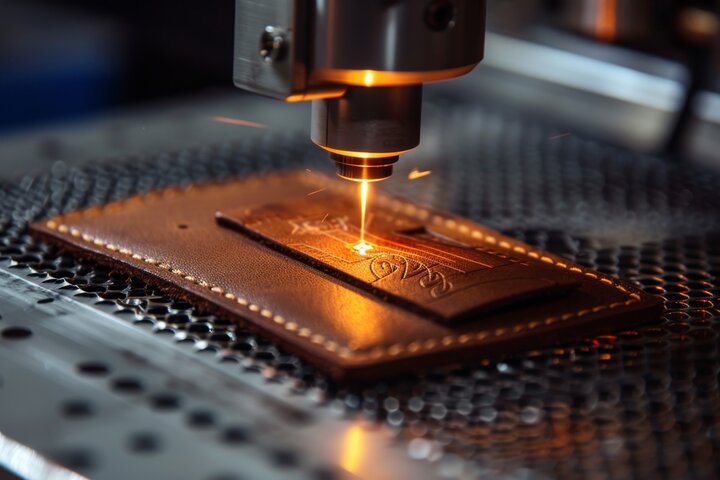

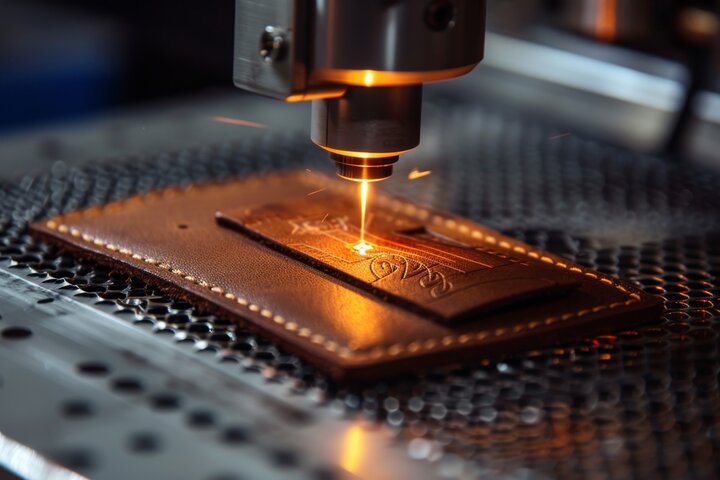

Ano ang pag -ukit ng laser?

Ang pag -ukit ng laser ay isang tumpak na pamamaraan na permanenteng nagmamarka ng mga materyales sa pamamagitan ng singaw sa kanilang ibabaw. Ang seksyon na ito ay galugarin kung paano gumagana ang pag -ukit ng laser, mga benepisyo at disbentaha, angkop na materyales, at karaniwang pang -industriya na aplikasyon.

Paglalarawan ng Proseso

Ang proseso ay gumagamit ng puro na enerhiya ng laser upang singaw ang mga materyal na ibabaw, na lumilikha ng tumpak na mga pattern ng lukab. Kapag ang mga beam ng laser ay makipag -ugnay sa target na ibabaw, bumubuo sila ng matinding init, na nagbabago ng solidong materyal nang direkta sa singaw. Ang mekanismo ng singaw na ito ay gumagawa ng mas malalim na mga lukab kumpara sa iba pang mga pamamaraan ng pagmamarka.

Ang lalim ng pag -ukit ay karaniwang umaabot hanggang sa 0.020 pulgada, na nag -iiba batay sa:

Laser System Power Ratings

Mga katangian ng materyal

Mga setting ng density ng enerhiya

Mga kalamangan ng pag -ukit ng laser

Ang pag -ukit ng laser ay naghahatid ng maraming mga nakakahimok na benepisyo:

Ang mga pangmatagalang marking: Ang mga naka-ukit na marka ay lumalaban sa pagsusuot, na ginagawang angkop para sa mga produktong nakalantad sa malupit na mga kondisyon.

Mga Application ng Heavy-Duty: Ang tibay nito ay nagbibigay-daan upang markahan ang mga sangkap na nagtitiis ng regular na paghawak o matinding kapaligiran.

Ang mataas na katumpakan at pag-uulit: Nag-aalok ang laser ng pag-ukit ng mahusay na kawastuhan, tinitiyak ang pagkakapare-pareho sa paggawa ng mataas na dami.

Malawak na pagiging tugma ng materyal: Ang pamamaraan na ito ay gumagana sa isang malawak na hanay ng mga materyales, kabilang ang mga metal, plastik, at kahit na kahoy.

Mga Kakulangan ng Pag -ukit ng Laser

Sa kabila ng mga lakas nito, ang pag -ukit ng laser ay nagtatanghal ng ilang mga limitasyon:

Mas mataas na pagkonsumo ng enerhiya : Ang proseso ng singaw ay nangangailangan ng makabuluhang input ng kuryente

Nadagdagan ang Mga Gastos sa Operating : Ang mga gastos sa pagpapanatili ng kagamitan at operasyon ay lumampas sa mga alternatibong pamamaraan

Mga paghihigpit sa materyal : Ang ilang mga materyales ay nagpapatunay na hindi angkop dahil sa kanilang mga pisikal na katangian

Ang mga angkop na materyales para sa pag -ukit ng laser

Ang pag -ukit ng laser ay tumatanggap ng maraming mga materyales:

Metals :

Mga materyales na hindi metallic :

Kahoy

Fiberglass

Papel

Piliin ang mga polimer

Karaniwang mga aplikasyon

Ang pag -ukit ng laser ay malawakang ginagamit para sa pagmamarka ng mga bahagi na may mataas na pangangailangan sa tibay. Kasama sa mga karaniwang aplikasyon:

Mga Bahagi ng Pang -industriya: Ginamit sa Paggawa sa Mga Bahagi ng Machine Machine, tinitiyak ang pagsubaybay at tibay.

Mga aparatong medikal: Pag -ukit ng mga serial number o code sa mga instrumento ng kirurhiko para sa madaling pagkilala at pagsunod sa mga pamantayan sa industriya.

Mga sangkap ng automotiko at aerospace: mainam para sa pagmamarka ng mga bahagi na nakalantad sa matinding mga kapaligiran, na nagbibigay ng pangmatagalan at mababasa na marka.

Ano ang laser etching?

Ang laser etching ay lumilikha ng permanenteng marka sa pamamagitan ng pagtunaw sa ibabaw, na ginagawang perpekto para sa pagmamarka ng katumpakan sa magkakaibang mga materyales. Dito, ginalugad namin kung paano gumagana ang laser etching, mga pakinabang at limitasyon, angkop na materyales, at mga karaniwang gamit.

Paglalarawan ng Proseso

Ang proseso ay gumagamit ng puro laser beam upang makabuo ng mataas na enerhiya ng init sa mga tukoy na puntos. Kapag nakikipag-ugnay ang laser sa materyal na ibabaw, nag-uudyok ito ng mabilis na pagtunaw at pagpapalawak ng micro-level. Ang pakikipag -ugnay sa thermal na ito ay nagiging sanhi ng mga naisalokal na pagbabago, na nagreresulta sa mga nakataas na mga marka na nakikita pagkatapos ng paglamig.

Ang mekanismo ay nagsasangkot:

Pagsipsip ng enerhiya at pag -convert ng init

Ang pagtunaw ng ibabaw sa mga antas ng mikroskopiko

Pagpapalawak ng materyal at pagbabago ng texture

Ang pagbabagong -anyo ng kulay sa ibabaw

Karaniwang lalim ng etching mula sa 0.0001 hanggang 0.001 pulgada, na nag -aalok ng tumpak na kontrol sa mga katangian ng pagmamarka.

Mga kalamangan ng laser etching

Ang laser etching ay naghahatid ng maraming mga nakakahimok na benepisyo:

Mataas na katumpakan : Ang pambihirang kawastuhan ay ginagawang perpekto para sa masalimuot na disenyo at maliit na detalye sa mga sangkap na alahas o medikal

Rapid Production : Ang bilis nito ay higit sa iba pang mga diskarte sa pagmamarka, na nagpapagana ng mahusay na paggawa ng masa

Operasyon ng Cost-Epektibo : Ang mas mababang mga kinakailangan sa kuryente ay nagbabawas ng mga gastos sa pagpapatakbo

Materyal na kakayahang magamit : gumagana nang epektibo sa parehong makapal at manipis na mga materyales

Kahusayan ng enerhiya : Minimal na pagkonsumo ng kuryente kumpara sa mga alternatibong pamamaraan ng pagmamarka

Mga Kakulangan ng Laser Etching

Sa kabila ng mga pakinabang nito, ang laser etching ay nagtatanghal ng ilang mga limitasyon:

Mga alalahanin sa tibay : Dahil ang mga marking ay nasa antas ng ibabaw, maaari silang magsuot sa paglipas ng panahon sa malupit na mga kondisyon.

Mga Paghihigpit sa Kagamitan : Nangangailangan ng mga tukoy na sistema ng laser ng hibla, nililimitahan ang pag -access para sa mas maliit na operasyon

Mga Kinakailangan sa Pagpapanatili : Ang regular na pag -calibrate ng system ay nangangailangan ng pansin

Ang mga angkop na materyales para sa laser etching

Metals:

Mga di-metal:

Baso

Keramika

Polymers

Napiling acrylics

Karaniwang mga aplikasyon

Ang laser etching ay mainam para sa mga application na hindi nangangailangan ng malalim, mga marka na lumalaban sa pagsusuot. Malawakang ginagamit ito para sa:

Artistic at light komersyal na mga produkto: Angkop para sa mga item tulad ng alahas, personalized na mga pangalan, at mga pasadyang mga produktong metal.

Bahagi ng pagsubaybay: Mahalaga para sa mga industriya kung saan ang pagkakakilanlan ng sangkap ay mahalaga, tulad ng automotiko, elektronika, at aerospace.

Paghahambing ng laser etching at pag -ukit

Ang laser etching at pag -ukit ay maaaring lumitaw na katulad ngunit naiiba nang malaki sa malalim, tibay, at kahusayan. Narito ang isang detalyadong paghahambing ng mga pamamaraan na ito batay sa mga pangunahing kadahilanan.

Lalim ng hiwa

Etching: Lumilikha ng mababaw na marka, karaniwang sa pagitan ng 0.0001 at 0.001 pulgada. Ang pagmamarka ng antas ng ibabaw na ito ay mainam para sa mga disenyo na hindi nangangailangan ng lalim.

Pag -ukit: Pinuputol ang mas malalim, hanggang sa 0.020 pulgada. Ang tumaas na lalim ay gumagawa ng mga nakaukit na mga marka na lubos na nakikita at mas permanente.

Tibay at paglaban sa pagsusuot

Etching: Hindi gaanong matibay dahil sa mababaw na pagbawas nito, na angkop para sa mga layunin ng aesthetic o mga produktong light-duty.

Pag-ukit: Mas matibay at malalaban, mainam para sa mga bahagi na ginagamit sa malupit na mga kapaligiran, tulad ng mga setting ng pang-industriya o panlabas.

Dami ng produksyon at gastos

Etching: Mas epektibo ang gastos para sa paggawa ng malaking dami. Ang mas mabilis na pagproseso at mas mababang mga pangangailangan ng kapangyarihan ay ginagawang isang pagpipilian na palakaibigan sa badyet.

Pag -ukit: Mas mataas na gastos dahil sa pagtaas ng oras at enerhiya. Ang pag -ukit ay pinakaangkop sa mga aplikasyon kung saan ang tibay ay higit sa gastos sa produksyon.

Application Versatility

Etching: katugma sa isang malawak na hanay ng mga materyales, kabilang ang mga metal, baso, at ilang mga polimer, na nag -aalok ng kakayahang umangkop sa iba't ibang mga industriya.

Pag -ukit: Limitado ang karamihan sa mga metal at ilang mga organikong materyales, tulad ng kahoy, dahil sa mas mataas na mga kinakailangan sa kuryente.

Bilis at kahusayan

Etching: Mas mabilis na proseso, mainam para sa mga high-speed na kapaligiran ng produksyon o mga proyekto na pinapatakbo.

Pag -ukit: Mas mabagal ngunit mas detalyado, ginagawa itong ginustong pagpipilian para sa masalimuot, permanenteng disenyo na nangangailangan ng katumpakan.

Epekto sa kapaligiran

Ang laser etching sa pangkalahatan ay kumokonsumo ng mas kaunting lakas kaysa sa pag-ukit, ginagawa itong mas maraming pagpipilian sa eco-friendly para sa mga application na hindi nangangailangan ng lalim o tibay. Ang pag -ukit ay nangangailangan ng mas maraming enerhiya, na maaaring dagdagan ang mga gastos sa pagpapatakbo at epekto sa kapaligiran.

| Paghahambing ng kadahilanan | ng laser etching | laser ukit |

| Lalim ng hiwa | Mababaw (0.0001 - 0.001 pulgada) | Malalim (hanggang sa 0.020 pulgada) |

| Tibay | Hindi gaanong matibay, para sa mga layunin ng aesthetic | Lubhang matibay, angkop para sa malupit na mga kapaligiran |

| Gastos | Gastos-epektibo para sa mataas na dami | Mas mataas dahil sa mga pangangailangan sa oras at kapangyarihan |

| Pagiging tugma ng materyal | Malawak na saklaw (metal, baso, polimer) | Pangunahin ang mga metal at tiyak na organiko |

| Bilis | Mas mabilis | Mas mabagal ngunit mas detalyado |

| Eco-kabaitan | Mas mababang pagkonsumo ng kuryente | Mas mataas na pagkonsumo ng kuryente |

Ang mga salik na dapat isaalang -alang kapag pumipili sa pagitan ng pag -ukit ng laser at pag -etching ng laser

Kapag nagpapasya sa pagitan ng pag -ukit ng laser at laser etching, mahalaga na isaalang -alang ang iba't ibang mga kadahilanan tulad ng pagiging tugma ng materyal, tibay ng markahan, mga pangangailangan sa paggawa, at badyet.

Mga katangian ng materyal at pagiging tugma

Ang uri ng materyal ay makabuluhang nakakaimpluwensya sa desisyon. Ang laser etching ay katugma sa isang malawak na hanay ng mga materyales, kabilang ang mga metal, baso, at ilang mga plastik, na ginagawang perpekto para sa maraming nalalaman na mga aplikasyon. Ang pag -ukit ng laser, gayunpaman, ay mas limitado sa mga metal at ilang mga organikong materyales (tulad ng kahoy) dahil sa mas mataas na mga kinakailangan sa kuryente.

Nais na lalim at tibay ng mga marka

Ang pag -ukit para sa mga malalim na marka : Kung ang iyong proyekto ay nangangailangan ng mas malalim na mga marka (higit sa 0.02 pulgada), ang pag -ukit ay ang mainam na pagpipilian. Ang lalim nito ay nagbibigay ng labis na tibay, na angkop para sa mga produktong nakalantad sa malupit na mga kondisyon.

Etching para sa kahusayan ng produksyon : Ang etching ay halos dalawang beses nang mas mabilis na pag-ukit, na ginagawang perpekto para sa high-speed production kung saan ang lalim ay hindi kritikal.

Mga application na sensitibo sa gastos : Para sa mga proyekto na may masikip na badyet, ang etching sa pangkalahatan ay mas mabisa dahil sa mas mababang lakas at materyal na mga kinakailangan.

Dami ng produksyon at mga kinakailangan sa bilis

Para sa malakihang produksiyon, ang bilis at kahusayan ay nagiging kritikal. Ang mas mabilis na oras ng pagproseso ng Laser Etching ay nagbibigay-daan para sa mas mataas na dami ng produksyon, na ginagawang angkop para sa mga item na minarkahan ng masa. Sa kaibahan, ang mas mabagal na bilis ng pag-ukit ay pinakamahusay para sa mababang dami o dalubhasang mga item na humihiling ng kahabaan ng buhay.

Mga pagsasaalang -alang sa badyet at gastos

Ang badyet ay maaaring maging isang pangunahing kadahilanan sa pagpapasya. Ang pag -ukit ng laser ay may posibilidad na magkaroon ng mas mataas na mga gastos sa itaas at pagpapatakbo dahil sa pagtaas ng mga pangangailangan ng kuryente at mas matagal na mga oras ng pagproseso. Ang laser etching, na nangangailangan ng mas kaunting enerhiya, ay nag-aalok ng isang mas matipid na pagpipilian para sa mga proyekto na may kamalayan sa badyet, lalo na sa paggawa ng mataas na dami.

Mga kagustuhan sa aesthetic at pagiging kumplikado ng disenyo

Para sa masalimuot o detalyadong disenyo, ang parehong etching at pag -ukit ay maaaring maghatid ng mahusay na mga resulta. Gayunpaman, ang mga marka ng antas ng antas ng etching ay mainam para sa maselan, disenyo ng mataas na katumpakan, tulad ng mga logo o mga serial number sa mga light komersyal na item. Ang pag -ukit ay mas mahusay na angkop sa paglikha ng lubos na matibay, mga disenyo ng tactile para sa mga bahagi na nakalantad sa mabibigat na pagsusuot.

| Factor | Inirerekumendang Proseso |

| Pagiging tugma ng materyal | Etching (mas malawak na saklaw) |

| Nais na lalim | Ukit (0.02 pulgada o higit pa) |

| Kahusayan sa paggawa | Etching (2x mas mabilis) |

| Badyet | Etching (epektibo sa gastos) |

| Aesthetic pagiging kumplikado | Etching (disenyo ng katumpakan) |

| Tibay | Pag-ukit (mga bahagi na may mataas na kasuotan) |

Buod

Sa buod, ang pag -ukit ng laser at laser etching ay naiiba sa lalim, tibay, at bilis ng pagproseso. Ang pag-ukit ay lumilikha ng mas malalim, mas matagal na mga marka, habang ang etching ay nag-aalok ng mas mabilis, mga marka sa antas ng ibabaw. Ang pagpili ng tamang pamamaraan ay mahalaga para sa pagkamit ng nais na mga resulta sa mga tiyak na aplikasyon. Tinitiyak nito na ang mga marka ay nakakatugon sa tibay, gastos, at mga pangangailangan sa aesthetic.

Isaalang -alang ang mga pangunahing kadahilanan tulad ng pagiging tugma ng materyal, bilis ng produksyon, at badyet kapag nagpapasya. Ang mga eksperto sa pagkonsulta ay maaaring magbigay ng gabay para sa mga kumplikadong proyekto. Sa pamamagitan ng pag -unawa sa mga pagkakaiba na ito, maaari kang gumawa ng mga kaalamang pagpipilian para sa iyong mga pangangailangan sa pag -ukit ng laser kumpara sa laser etching.

Mga mapagkukunan ng sanggunian

Pag -ukit ng Laser

FAQS

Q: Anong mga materyales ang maaaring maging nakaukit o nakaukit?

A: Ang pagmamarka sa ibabaw ay gumagana nang epektibo sa iba't ibang mga materyales. Ang mga proseso ng pagmamanupaktura ng metal ay sumusuporta sa bakal, aluminyo, tanso para sa parehong mga pamamaraan. Ang paggamot sa materyal ay umaabot sa baso, keramika, polimer para sa etching, habang ang pagproseso ng materyal ay higit sa kahoy, fiberglass para sa pag -ukit. Ang mga kakayahan sa pagtatrabaho sa ibabaw ay nakasalalay sa mga katangian ng layer ng substrate.

Q: Gaano katagal ang mga marka ng laser-inukot o laser-etched na huling?

A: Ang permanenteng pagkakakilanlan sa pamamagitan ng etching ay karaniwang nagbibigay ng 5-10 taon ng tibay sa ilalim ng normal na mga kondisyon. Ang malalim na pagmamarka sa pamamagitan ng pag -ukit ay lumilikha ng mga matatag na marka, na nag -aalok ng higit na hindi mailalabas na mga marka na mainam para sa malupit na pang -industriya na aplikasyon.

Q: Maaari bang magamit ang pag -ukit ng laser at etching para sa pagmamarka ng kulay?

A: Ang pagbabago sa ibabaw sa pamamagitan ng etching ay gumagawa ng itim, puti, o kulay -abo na materyal na pagba -brand. Ang pagproseso ng thermal ay nakakaapekto sa pagkakaiba -iba ng kulay batay sa mga panlabas na pagsipsip at mga ratios ng pagmuni -muni sa panahon ng proseso ng pagkilala.

T: Ano ang mga karaniwang gastos na nauugnay sa pag -ukit ng laser at etching?

A: Ang pagbabago ng materyal sa pamamagitan ng etching ay nangangailangan ng mas mababang mga gastos sa pagpapatakbo. Ang mga malalim na gastos sa pagmamarka ay tumaas dahil sa pinalawak na mga oras ng pagproseso, mas mataas na pagkonsumo ng enerhiya, katigasan ng materyal, at mga kinakailangan sa kapasidad ng pagmamanupaktura.

Q: Paano ko pipiliin ang tamang laser machine para sa aking pag -ukit o pag -etching?

A: Piliin ang mga optical system batay sa mga layunin ng pagmamanupaktura. Ang pagpili ng makinarya ng laser ay nakasalalay sa komposisyon ng panlabas na layer, mga kinakailangan sa scale scale, kahusayan ng mapagkukunan ng beam, at mga kahilingan sa laki ng batch.

T: Ano ang bilis ng pagproseso ng pag -ukit ng laser/etching?

A: Ang pag -label sa ibabaw sa pamamagitan ng etching ay nakakamit ng dalawang beses sa antas ng pag -ukit ng output. Ang dami ng pagmamanupaktura ay nakakaapekto sa bilis, nag -iiba sa pamamagitan ng mga base na materyal na katangian at pagiging kumplikado ng disenyo.

T: Paano naiiba ang mga kinakailangan sa materyal sa pagitan ng dalawang pamamaraan?

A: Ang pagbabago sa ibabaw sa pamamagitan ng mga etching demanda na sumasalamin sa mga layer ng substrate. Ang singaw ng materyal sa pamamagitan ng pag -ukit ay umaangkop sa mas mahirap na mga materyales na nangangailangan ng pangmatagalang impression. Ang tagumpay ng materyal na bumubuo ay nakasalalay sa mga katangian ng pagsipsip.

T: Ano ang mga pagsasaalang -alang sa pagpapanatili at pangangalaga para sa kagamitan sa pagproseso ng laser?

A: Ang mga propesyonal na paggamit ay nangangailangan ng regular na pag -calibrate ng kagamitan sa pagmamarka. Ang mga sistema ng laser para sa pag -alis ng materyal ay nangangailangan ng madalas na pagpapanatili dahil sa masinsinang mga aplikasyon ng negosyo. Parehong hinihiling na kinokontrol na mga kapaligiran ng proseso ng metalurhiko.

Para sa higit pang mga katanungan, Makipag -ugnay sa Team MFG ngayon !