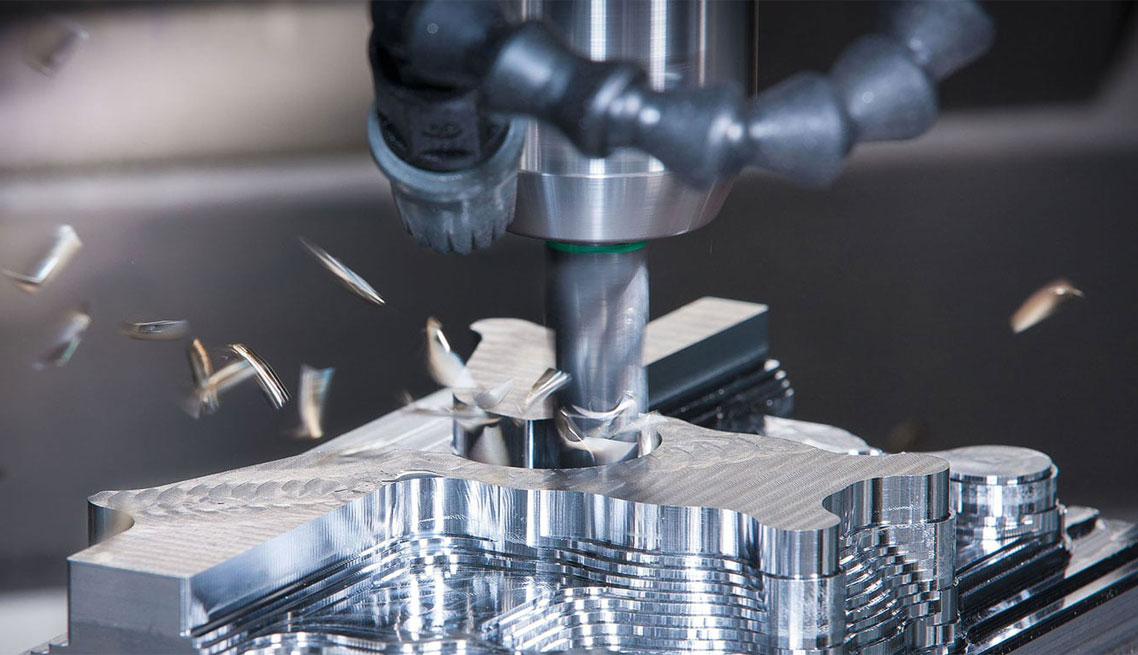

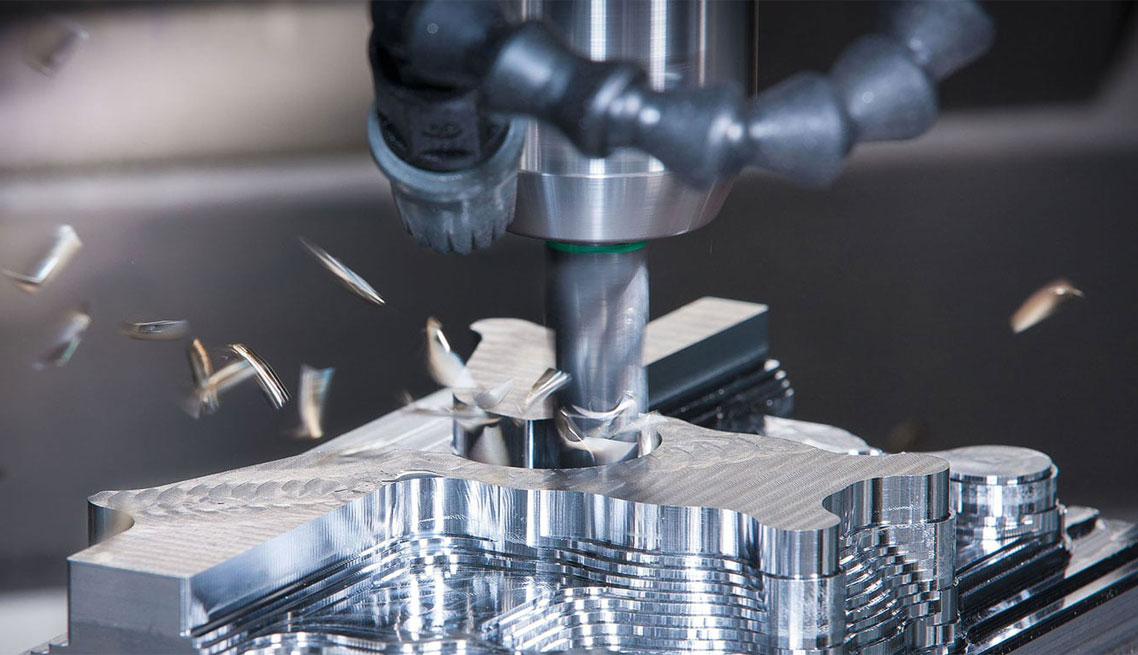

Ang machining ay dumating sa isang mahabang paraan mula noong mga araw ng manu -manong lathes at mills. Sa pagdating ng teknolohiya ng Computer Numerical Control (CNC), ang katumpakan ng machining ay umabot sa mga bagong taas. Ang mga makina ng CNC, na ginagabayan ng mga programa sa computer, ay nagbago ng industriya ng pagmamanupaktura, na nagpapagana sa paggawa ng mga kumplikadong bahagi na walang katumbas na kawastuhan at pagkakapare -pareho.

Ang komprehensibong gabay na ito ay naglalayong magbigay ng isang malalim na pagsisid sa mundo ng machining ng katumpakan ng CNC. Galugarin namin ang mga proseso, benepisyo, at mga aplikasyon ng teknolohiyang paggupit na ito. Kung ikaw ay isang propesyonal sa pagmamanupaktura, isang mag -aaral, o simpleng pag -usisa tungkol sa CNC machining , ang artikulong ito ay magbibigay sa iyo ng kaalaman na kailangan mong maunawaan at pahalagahan ang kamangha -manghang larangan na ito.

Ano ang CNC Precision Machining?

Ang CNC Precision Machining ay isang proseso ng pagmamanupaktura na gumagamit ng mga tool na kinokontrol ng computer upang lumikha ng lubos na tumpak at kumplikadong mga bahagi mula sa mga hilaw na materyales. Ang proseso ay nagsasangkot ng paggamit ng dalubhasang software upang makabuo ng detalyadong mga tagubilin, na kilala bilang G-code, na gumagabay sa mga tool ng makina upang i-cut, drill, o hubugin ang materyal sa nais na mga pagtutukoy.

Ang mga pangunahing sangkap ng isang CNC Precision Machining System ay kasama ang:

1. Computer Aided Design (CAD) software

2. Computer Aided Manufacturing (CAM) software

3. Mga tool sa CNC Machine (hal. Mills, lathes, router)

4. Mga tool sa pagputol at accessories

5. Mga aparato sa trabaho

Ang pangunahing pagkakaiba sa pagitan ng CNC precision machining at tradisyonal na precision machining ay namamalagi sa antas ng automation at ang papel ng kontrol sa computer. Ang tradisyunal na katumpakan ng machining ay lubos na nakasalalay sa kasanayan at karanasan ng operator ng makina, na manu -manong kinokontrol ang mga tool ng makina. Sa kaibahan, ang machining ng katumpakan ng CNC ay nagpapaliit sa interbensyon ng tao sa pamamagitan ng paggamit ng mga programa sa computer upang makontrol ang mga tool ng makina, na nagreresulta sa mas mataas na kawastuhan, pagkakapare -pareho, at pag -uulit.

Tradisyunal na katumpakan machining |

CNC Precision Machining |

Manu -manong kontrol |

Computer Control |

Operator na nakasalalay sa kasanayan |

Awtomatikong proseso |

Mas mahaba ang mga oras ng pag -setup |

Mas mabilis na mga oras ng pag -setup |

Limitadong pagiging kumplikado |

Mataas na pagiging kumplikado |

Mas mababang pag -uulit |

Mas mataas na pag -uulit |

Ang Computer Numerical Control (CNC) ay ang pundasyon ng precision machining. Ang mga sistema ng CNC ay gumagamit ng mga programa sa computer upang makontrol ang paggalaw at pagpapatakbo ng mga tool sa makina. Ang mga programa ay naglalaman ng isang serye ng mga tagubilin na tumutukoy sa mga landas ng tool, pagputol ng bilis, at mga rate ng feed na kinakailangan upang makabuo ng nais na geometry ng bahagi. Sa pamamagitan ng pag -automate ng proseso ng machining, pinapayagan ng teknolohiya ng CNC ang mga tagagawa upang makamit ang masikip na pagpapahintulot, masalimuot na disenyo, at superyor na pagtatapos ng ibabaw na may kaunting pagkakamali ng tao.

Mga kalamangan ng CNC precision machining

Nag -aalok ang CNC Precision Machining ng maraming mga benepisyo na ginagawang isang kailangang -kailangan na tool sa modernong pagmamanupaktura. Narito ang ilan sa mga pangunahing pakinabang:

1. Mataas na katumpakan at katumpakan

Ang isa sa mga pinaka makabuluhang bentahe ng machining ng katumpakan ng CNC ay ang kakayahang makagawa ng mga bahagi na may labis na masikip na pagpapahintulot. Ang mga makina ng CNC ay maaaring makamit ang mga kawastuhan hanggang sa ± 0.0002 pulgada, na tinitiyak na ang mga gawaing sangkap ay nakakatugon sa eksaktong mga pagtutukoy na kinakailangan para sa pinakamainam na pagganap.

2. Pagkakapare -pareho at pag -uulit

Ginagarantiyahan ng CNC Precision Machining ang pare -pareho na mga resulta sa maraming mga tumatakbo sa produksyon. Kapag ang isang programa ay nilikha at nasubok, ang makina ng CNC ay maaaring magparami ng magkaparehong mga bahagi at oras muli, na binabawasan ang mga pagkakaiba -iba at tinitiyak ang isang mataas na antas ng pag -uulit.

3. Nadagdagan ang bilis ng produksyon at kahusayan

Kung ikukumpara sa mga tradisyunal na pamamaraan ng machining, ang CNC precision machining ay makabuluhang binabawasan ang oras ng produksyon. Ang awtomatikong proseso ay nagbibigay -daan para sa mas mabilis na bilis ng pagputol, nabawasan ang mga oras ng pag -setup, at minimal na interbensyon ng operator, na nagreresulta sa pagtaas ng pangkalahatang kahusayan at pagiging produktibo.

4. Ang pagiging epektibo ng gastos para sa malakihang pagmamanupaktura

Habang ang paunang pamumuhunan sa kagamitan ng machining ng CNC precision ay maaaring mas mataas kaysa sa tradisyonal na mga tool ng machining, ang mga benepisyo sa pangmatagalang gastos ay malaki, lalo na para sa malakihang pagmamanupaktura. Ang pagtaas ng kahusayan, nabawasan ang mga gastos sa paggawa, at nabawasan ang basurang materyal ay nag -aambag sa mas mababang mga gastos sa produksyon sa bawat yunit.

5. Kakayahang hawakan ang mga kumplikadong disenyo at geometry

Ang CNC Precision Machining ay higit sa paggawa ng mga bahagi na may kumplikadong mga geometry at masalimuot na mga detalye. Ang proseso na kinokontrol ng computer ay nagbibigay-daan para sa paglikha ng mga sopistikadong hugis, contour, at mga lukab na magiging hamon o imposible na makamit sa mga manu-manong pamamaraan ng machining.

6. Nabawasan ang pagkakamali ng tao at pinabuting kontrol ng kalidad

Sa pamamagitan ng pagliit ng interbensyon ng tao sa proseso ng machining, ang machining ng katumpakan ng CNC ay makabuluhang binabawasan ang panganib ng mga pagkakamali at hindi pagkakapare -pareho. Tinitiyak ng system na kinokontrol ng computer na ang bawat bahagi ay ginawa ayon sa eksaktong mga pagtutukoy, na humahantong sa pinabuting kontrol ng kalidad at nabawasan ang mga rate ng pagtanggi.

Mga Pakinabang ng CNC Precision Machining:

l Mataas na katumpakan at katumpakan

l pare -pareho at paulit -ulit na mga resulta

l Mas mabilis na oras ng paggawa

l gastos-epektibo para sa malakihang pagmamanupaktura

l Kakayahang lumikha ng mga kumplikadong geometry

L nabawasan ang pagkakamali ng tao at pinabuting kontrol ng kalidad

Mga uri ng kagamitan sa machining ng CNC

CNC Milling Machines

Ang mga makina ng Milling ng CNC ay maraming nalalaman mga tool na gumagamit ng mga rotary cutter upang alisin ang materyal mula sa isang workpiece, na lumilikha ng isang malawak na hanay ng mga hugis at tampok. Ang mga makina na ito ay may kakayahang magsagawa ng iba't ibang mga operasyon, tulad ng paggiling ng mukha, peripheral milling, pagbabarena, at pagbubutas.

Ang mga pangunahing tampok ng CNC Milling Machines ay kasama ang:

l Maramihang mga axes ng paggalaw (karaniwang 3, 4, o 5 axes)

l Mga nababagay na bilis ng spindle at mga rate ng feed

l Awtomatikong mga tagapagpalit ng tool para sa pagtaas ng kahusayan

L pagiging tugma sa isang malawak na hanay ng mga materyales, kabilang ang mga metal, plastik, at composite

Ang CNC Milling Machines ay inuri batay sa kanilang oryentasyon at pagsasaayos:

1. Vertical Milling Machines

a. Ang spindle ay nakatuon nang patayo

b. Tamang -tama para sa paglikha ng mga patag na ibabaw, puwang, at bulsa

c. Kasama sa mga karaniwang uri ang mga mill mill, turret mill, at mill mills

2. Pahalang na Milling Machines

a. Ang spindle ay nakatuon nang pahalang

b. Mahusay na angkop para sa machining malaki, mabibigat na mga workpieces

c. Nag -aalok ng pagtaas ng rigidity at pag -alis ng chip kumpara sa mga vertical mills

3. Universal Milling Machines

a. Pagsamahin ang mga tampok ng parehong patayo at pahalang na mills

b. Pinapayagan ng Swiveling Head para sa mas kumplikadong mga anggulo at mga contour

c. Nagbibigay ng higit na kakayahang umangkop para sa magkakaibang mga aplikasyon ng machining

Uri ng Milling Machine |

Orientasyon ng Spindle |

Orientasyon ng workpiece |

Karaniwang mga aplikasyon |

Patayo |

Patayo |

Pahalang |

Flat ibabaw, puwang, bulsa |

Pahalang |

Pahalang |

Patayo |

Malaki, mabibigat na bahagi; Pinahusay na pag -alis ng chip |

Universal |

Swiveling |

Nag -iiba |

Kumplikadong mga anggulo at mga contour; magkakaibang mga aplikasyon |

Ang mga makina ng Milling ng CNC ay mahalaga para sa paggawa ng isang malawak na hanay ng mga sangkap ng katumpakan sa iba't ibang mga industriya, kabilang ang automotive, aerospace, medikal, at pagmamanupaktura. Ang kakayahang lumikha ng mga kumplikadong geometry, masikip na pagpapaubaya, at makinis na pagtatapos ng ibabaw ay ginagawang kailangang -kailangan ng CNC milling machine sa modernong precision machining.

CNC lathes at mga sentro ng pag -on

Ang mga lathes ng CNC at mga sentro ng pag -on ay mga kagamitan sa machining ng katumpakan na idinisenyo upang makabuo ng mga bahagi ng cylindrical sa pamamagitan ng pag -ikot ng workpiece laban sa isang nakatigil na tool sa paggupit. Ang mga makina na ito ay mahalaga para sa mga sangkap ng pagmamanupaktura na may mga pabilog na cross-section, tulad ng mga shaft, bushings, at bearings.

Ang mga pangunahing tampok ng CNC lathes at mga sentro ng pag -on ay kasama ang:

l malakas na spindle motor para sa pag-ikot ng high-speed

l Tumpak na mga motor ng servo para sa tumpak na pagpoposisyon ng tool

l Awtomatikong mga tagapagpalit ng tool para sa pagtaas ng kahusayan

l Mga Kakayahang Tooling ng Live para sa mga operasyon sa paggiling at pagbabarena

Mga uri ng mga lathes ng CNC at mga sentro ng pag -on:

1. 2-axis lathes

a. Ilipat ang tool sa paggupit sa dalawang axes (x at z)

b. Tamang -tama para sa simpleng mga operasyon sa pag -on at pagharap

2. Multi-axis lathes

a. Nagtatampok ng mga karagdagang axes (Y, B, o C) para sa mas kumplikadong mga geometry

b. Paganahin ang off-center na pag-on, contouring, at eccentric machining

3. Swiss-type lathes

a. Dinisenyo para sa katumpakan na machining ng maliit, payat na mga bahagi

b. Gumamit ng isang sliding headstock at gabayan ang bushing para sa pinahusay na kawastuhan

c. Mahusay na angkop para sa paggawa ng mga sangkap na medikal at elektronik

Uri ng lathe |

Axes ng paggalaw |

Mga pangunahing tampok |

Karaniwang mga aplikasyon |

2-axis |

X, z |

Simpleng pag -on at pagharap |

Mga shaft, spacer, bushings |

Multi-axis |

X, z, y, b, c |

Kumplikadong geometry, contouring |

Cams, gears, eccentric na bahagi |

Swiss-type |

X, z, y, b, c |

Katumpakan machining ng maliliit na bahagi |

Medikal, elektronikong sangkap |

Nag -aalok ang CNC Lathes at Turning Center ng maraming mga pakinabang sa tradisyonal na manu -manong lathes:

l nadagdagan ang kawastuhan at pag -uulit

l mas mataas na bilis ng produksyon at nabawasan ang mga oras ng tingga

l Kakayahang makinang kumplikadong geometry at masikip na pagpapahintulot

L nabawasan ang mga gastos sa paggawa at pinahusay na kahusayan

Ang mga makina na ito ay mahalaga para sa paggawa ng mga high-precision na mga bahagi sa iba't ibang mga industriya, kabilang ang automotive, aerospace, medikal, at langis at gas. Sa mga pagsulong sa teknolohiya ng CNC, ang mga modernong sentro ng pag -on ay patuloy na itinutulak ang mga hangganan ng katumpakan, bilis, at pagiging kumplikado sa mga machining cylindrical na sangkap.

CNC Grinders

Ang mga gilingan ng CNC ay mga tool ng machining ng katumpakan na ginagamit para sa pagtatapos ng mga operasyon, tinitiyak na ang mga bahagi ay nakakatugon sa kinakailangang pagtatapos ng ibabaw at mga pagtutukoy ng pagpapaubaya. Ang mga makina na ito ay gumagamit ng mga nakasasakit na gulong upang alisin ang maliit na halaga ng materyal mula sa workpiece, na nagreresulta sa sobrang makinis na mga ibabaw at masikip na pagpapaubaya.

Mga uri ng CNC Grinders:

1. Mga gilingan ng ibabaw

a. Gumamit ng isang umiikot na nakasasakit na gulong upang lumikha ng mga patag, makinis na ibabaw

b. Tamang-tama para sa pagtatapos ng mga sangkap na tulad ng plate at paglikha ng tumpak na mga anggulo

2. Cylindrical Grinders

a. Dinisenyo para sa paggiling sa labas ng diameter (OD) ng mga bahagi ng cylindrical

b. Maaari ring magamit para sa panloob na diameter (ID) paggiling na may dalubhasang mga kalakip

3. Centerless Grinders

a. Gumamit ng isang paggiling gulong, pag -regulate ng gulong, at talim ng trabaho upang gumiling ang mga bahagi ng cylindrical

b. Tanggalin ang pangangailangan para sa mga sentro ng workpiece, na nagpapahintulot sa mas mabilis na mga rate ng produksyon

Uri ng gilingan |

Geometry ng workpiece |

Pagkilos ng paggiling |

Karaniwang mga aplikasyon |

Ibabaw |

Flat, tulad ng plate |

Umiikot na gulong |

Mga plato ng amag, mga sangkap ng mamatay, mga gauge |

Cylindrical |

Cylindrical |

Umiikot na gulong |

Mga shaft, pin, bearings, spindles |

Walang sentro |

Cylindrical |

Umiikot na gulong |

Mga balbula, piston, rods, pin |

Mga pangunahing benepisyo ng mga gilingan ng CNC:

l makamit ang labis na masikip na pagpapaubaya (hanggang sa ± 0.0001 pulgada)

l Gumawa ng higit na mahusay na pagtatapos ng ibabaw (kasing mababang bilang ra 0.2 μm)

l Panatilihin ang mataas na kawastuhan at pag -uulit sa maraming mga bahagi

L bawasan ang mga gastos sa paggawa at dagdagan ang kahusayan kumpara sa manu -manong paggiling

Ang mga gilingan ng CNC ay mahalaga para sa paggawa ng mga sangkap na may mataas na katumpakan sa iba't ibang mga industriya, kabilang ang:

L Aerospace: Turbine Blades, Landing Gear Components, at Mga Bahagi ng Engine

L Automotiko: Mga sangkap ng paghahatid, mga balbula ng engine, at mga iniksyon ng gasolina

l Medikal: mga implant ng orthopedic, mga instrumento sa kirurhiko, at mga sangkap ng ngipin

L Electronics: Mga sangkap ng Semiconductor, optical lens, at mga hulma ng katumpakan

Habang sumusulong ang teknolohiya, ang mga gilingan ng CNC ay patuloy na nagbabago, nag -aalok ng mas mataas na katumpakan, mas mabilis na mga rate ng produksyon, at mas maraming nalalaman na mga kakayahan sa paggiling. Ang mga makina na ito ay gumaganap ng isang mahalagang papel sa pagtiyak na ang mga bahagi ng katumpakan-machined ay nakakatugon sa mahigpit na mga kinakailangan ng modernong pagmamanupaktura.

Electrical Discharge Machining (EDM)

Ang Elektronikong Paglabas ng Machining (EDM) ay isang proseso ng hindi tradisyonal na machining na gumagamit ng mga de-koryenteng sparks upang alisin ang materyal mula sa mga electrically conductive workpieces. Ang prosesong ito ay mainam para sa machining hard, exotic na materyales o paglikha ng masalimuot na geometry na mahirap makamit gamit ang tradisyonal na mga tool sa paggupit.

Dalawang pangunahing uri ng EDM:

1. Wire edm

a. Gumagamit ng isang manipis, electrically sisingilin wire upang i -cut sa pamamagitan ng workpiece

b. Tamang -tama para sa paglikha ng kumplikado, detalyadong mga hugis at mga contour

c. Kasama sa mga karaniwang aplikasyon ang namatay, suntok, at mga sangkap ng aerospace

2. Sinker Edm

a. Gumagamit ng isang hugis na elektrod upang mabura ang materyal mula sa workpiece

b. Lumilikha ng mga lukab, hulma, at masalimuot na mga hugis ng 3D

c. Mahusay na angkop para sa pagmamanupaktura ng mga pagsingit ng amag, mga sangkap na namatay, at mga instrumento sa pag-opera

Uri ng EDM |

Elektrod |

Pagkilos ng machining |

Karaniwang mga aplikasyon |

Wire edm |

Manipis na kawad |

Pinutol sa pamamagitan ng workpiece |

Namatay, suntok, mga bahagi ng aerospace |

Sinker Edm |

Hugis na elektrod |

Erodes material |

Mga pagsingit ng amag, mga sangkap na namatay, mga tool sa kirurhiko |

Paano gumagana ang EDM:

1. Ang workpiece ay nalubog sa isang dielectric fluid, karaniwang deionized na tubig o langis

2. Ang isang kasalukuyang boltahe na kasalukuyang inilalapat sa pagitan ng elektrod (wire o hugis) at ang workpiece

3. Tumalon ang mga de -koryenteng sparks sa buong puwang, na bumubuo ng matinding init (hanggang sa 12,000 ° C)

4. Ang init ay nag -vaporize ng maliit na halaga ng materyal mula sa parehong workpiece at ang elektrod

5. Ang dielectric fluid ay flushes ang layo ng singaw na materyal, na nag -iiwan ng isang tumpak, makina na ibabaw

Mga kalamangan ng EDM:

L machine mahirap, kakaibang materyales tulad ng titanium, tungsten carbide, at matigas na bakal

Lumilikha si L ng mga kumplikadong geometry at masalimuot na mga detalye na may mataas na kawastuhan

l hindi gumagawa ng mekanikal na stress o presyon ng tool sa workpiece

Nakakamit ko ang mahusay na pagtatapos ng ibabaw nang hindi nangangailangan ng pangalawang operasyon

Ang EDM ay naging isang mahalagang proseso ng machining ng katumpakan sa iba't ibang mga industriya, kabilang ang aerospace, automotive, medikal, at elektronika. Habang ang mga materyales ay patuloy na sumusulong at magdisenyo ng pagiging kumplikado ng pagtaas, ang EDM ay mananatiling isang mahalagang tool para sa paglikha ng mga sangkap na may mataas na katumpakan na nakakatugon sa mga hinihingi ng modernong pagmamanupaktura.

CNC Router

Ang mga router ng CNC ay maraming nalalaman na mga tool ng machining ng katumpakan na katulad ng mga machine ng Milling CNC ngunit pangunahing ginagamit para sa mga machining softer na materyales, tulad ng kahoy, plastik, at mga composite. Ang mga makina na ito ay gumagamit ng mga high-speed spindles at iba't ibang mga tool sa paggupit upang lumikha ng masalimuot na disenyo, ukit, at mga 3D na hugis.

Mga pangunahing tampok ng mga router ng CNC:

l Multi-axis motion (karaniwang 3 o 5 axes)

l high-speed spindles (hanggang sa 30,000 rpm o higit pa)

l Malaking lugar ng nagtatrabaho para sa machining sizable workpieces

L Pagkatugma sa iba't ibang mga pagpipilian sa tooling, kabilang ang mga end mill, drill bits, at mga tool sa pag -ukit

Karaniwang mga aplikasyon ng mga router ng CNC:

1. Paggawa ng kahoy

a. Paggawa ng muwebles

b. Paggawa ng gabinete

c. Pandekorasyon na mga larawang inukit at ukit

2. Pag -signmaking

a. Paglikha ng mga pasadyang palatandaan at pagpapakita

b. Pag -ukit ng mga logo at sulat

c. Pagputol ng acrylic, foam board, at iba pang mga materyales sa pag -sign

3. Aerospace

a. Machining lightweight composite na materyales

b. Paggawa ng mga sangkap na panloob, tulad ng mga panel at bulkheads

c. Paglikha ng mga prototypes at mga bahagi ng pagsubok

Industriya |

Mga Materyales |

Karaniwang mga aplikasyon |

Paggawa ng kahoy |

Kahoy, mdf, playwud |

Muwebles, cabinetry, pandekorasyon na mga larawang inukit |

Pag -signmaking |

Acrylic, Foam Board, PVC |

Pasadyang mga palatandaan, logo, ipinapakita |

Aerospace |

Mga komposisyon, plastik, aluminyo |

Mga panloob na sangkap, prototypes, mga bahagi ng pagsubok |

Mga benepisyo ng mga router ng CNC:

l Kakayahang makinang malaki, flat workpieces na may mataas na katumpakan

l Versatility sa machining ng isang malawak na hanay ng mga materyales

l Mga kakayahan sa paggawa ng mataas na bilis para sa pagtaas ng kahusayan

laya ng paggamit at nabawasan ang mga kinakailangan sa kasanayan sa operator kumpara sa mga tradisyunal na router

Tulad ng pagsulong ng teknolohiya, ang mga router ng CNC ay patuloy na nagbabago, nag -aalok ng mas mataas na bilis, mas malaking katumpakan, at mas advanced na mga tampok tulad ng mga awtomatikong pagbabago ng tool at mga sistema ng vacuum. Ang mga makina na ito ay naging mahahalagang tool para sa mga negosyong naghahanap upang i-streamline ang kanilang mga proseso ng paggawa at lumikha ng mataas na kalidad, pasadyang mga machined na bahagi sa iba't ibang mga industriya.

CNC Plasma Cutters

Ang mga cutter ng plasma ng CNC ay mga tool ng machining ng katumpakan na gumagamit ng isang mataas na bilis ng jet ng ionized gas upang maputol ang mga electrically conductive na materyales, tulad ng bakal, aluminyo, at tanso. Ang plasma arc, na maaaring maabot ang mga temperatura hanggang sa 50,000 ° F (27,760 ° C), natutunaw ang materyal habang ang daloy ng mabilis na gas ay pumutok ang tinunaw na materyal, na lumilikha ng isang malinis, tumpak na hiwa.

Mga pangunahing sangkap ng mga pamutol ng plasma ng CNC:

1. Plasma Torch: Bumubuo ng mataas na temperatura na arko ng plasma

2. CNC Control System: Nagdidirekta ng paggalaw ng sulo kasama ang landas ng pagputol

3. Gantry o beam: sumusuporta at gumagalaw ang sulo sa buong talahanayan ng pagputol

4. Cutting Table: Sinusuportahan ang workpiece sa panahon ng proseso ng pagputol

Mga Bentahe ng CNC Plasma Cutting:

l Mataas na bilis ng paggupit (hanggang sa 500 pulgada bawat minuto)

l Kakayahang gupitin ang makapal na mga materyales (hanggang sa 2 pulgada o higit pa)

l medyo mababang gastos sa operating kumpara sa iba pang mga pamamaraan ng pagputol

l Versatility sa pagputol ng iba't ibang mga conductive material

Karaniwang mga aplikasyon ng mga cutter ng plasma ng CNC:

Industriya |

Karaniwang mga aplikasyon |

Automotiko |

Mga sangkap ng tsasis, mga sistema ng tambutso, mga panel ng katawan |

Konstruksyon |

Istruktura na bakal, sinturon, beam, tubo |

Paggawa |

Mga bahagi ng makina, bracket, fixtures, pasadyang mga sangkap |

Art at Dekorasyon |

Mga sculpture ng metal, palatandaan, pandekorasyon na elemento |

Mga salik na nakakaapekto sa kalidad ng pagputol ng plasma ng CNC:

1. Kapal ng materyal at komposisyon

2. Pagputol ng bilis at distansya ng sulo-sa-trabaho

3. Presyon ng gas at rate ng daloy

4. Laki ng nozzle at magsuot

5. Plasma arc kasalukuyang at boltahe

Upang makamit ang pinakamahusay na mga resulta, dapat na maingat na ayusin ng mga operator ang mga parameter na ito batay sa materyal na pinutol at ang nais na kalidad ng hiwa. Ang regular na pagpapanatili, kabilang ang pagpapalit ng nozzle at pagkakalibrate, ay mahalaga din para sa pagtiyak ng pare-pareho, de-kalidad na pagbawas.

Habang ang teknolohiya ng pagputol ng plasma ng CNC ay patuloy na sumusulong, ang mga makina na ito ay nagiging mas may kakayahang gumawa ng tumpak, de-kalidad na mga pagbawas sa isang malawak na hanay ng mga materyales at kapal. Ang kakayahang umangkop na ito ay gumagawa ng mga pamutol ng plasma ng CNC na isang mahalagang tool para sa maraming mga aplikasyon sa pagproseso ng katha at metal.

CNC Laser Cutters

Ang mga cutter ng laser ng CNC ay mga tool ng machining ng katumpakan na gumagamit ng isang lubos na nakatuon na sinag ng ilaw upang i -cut, ukit, o markahan ang iba't ibang mga materyales, kabilang ang mga metal, plastik, kahoy, at baso. Ang laser beam ay nabuo ng isang mapagkukunan ng laser, karaniwang isang CO2 o fiber laser, at pinangungunahan ng isang serye ng mga salamin at lente na kinokontrol ng isang CNC system.

Mga Bentahe ng CNC Laser Cutting:

1. Mataas na katumpakan at kawastuhan

2. Makitid na lapad ng kerf (gupitin ang lapad) para sa kaunting basurang materyal

3. Walang pisikal na pakikipag -ugnay sa pagitan ng tool at ng workpiece

4. Kakayahang gupitin ang masalimuot na mga hugis at pinong mga detalye

5. Minimal na apektado ng init (HAZ) para sa nabawasan na pagbaluktot ng materyal

Uri ng laser |

Haba ng haba |

Karaniwang mga materyales |

Karaniwang mga aplikasyon |

CO2 |

10.6 μm |

Kahoy, acrylic, plastik, tela, katad |

Signage, packaging, damit, modelo |

Hibla |

1.06 μm |

Metals (bakal, aluminyo, tanso), keramika |

Electronics, Automotive, Aerospace |

Mga pangunahing kadahilanan na nakakaapekto sa pagganap ng pagputol ng laser ng CNC:

L Laser Power at Wavelength

l pagputol ng bilis at tulungan ang presyon ng gas

l Mga katangian ng materyal (kapal, pagmuni -muni, thermal conductivity)

l Focus lens at nozzle kondisyon

Upang ma -optimize ang mga resulta ng pagputol, dapat na maingat na piliin ng mga operator ang naaangkop na uri ng laser, kapangyarihan, at mga setting batay sa materyal na naproseso at ang nais na kalidad ng hiwa. Ang regular na pagpapanatili, kabilang ang paglilinis ng lens at pagkakalibrate, ay mahalaga para sa pagtiyak ng pare -pareho na pagganap at pagpapahaba sa buhay ng sistema ng pagputol ng laser.

Nag -aalok ang CNC Laser Cutter ng maraming natatanging benepisyo kumpara sa iba pang mga pamamaraan ng pagputol:

1. Ang proseso ng hindi contact ay nag-aalis ng pagsusuot ng tool at pagbasag

2. Minimal na basura ng materyal at malinis, mga gilid ng burr-free

3. Mataas na bilis at kahusayan para sa pagtaas ng produktibo

4. Kagalingan sa pagproseso ng isang malawak na hanay ng mga materyales at kapal

Habang ang teknolohiya ng laser ay patuloy na nagbabago, ang mga cutter ng laser ng CNC ay nagiging mas malakas, tumpak, at abot -kayang, na ginagawang isang mahalagang tool para sa maraming mga aplikasyon sa pagmamanupaktura at katha sa iba't ibang mga industriya, kabilang ang automotive, aerospace, electronics, at mga kalakal ng consumer.

Mga materyales sa machining ng CNC

Mga metal

Ang CNC Precision Machining ay katugma sa isang malawak na hanay ng mga metal, bawat isa ay may mga natatanging katangian at katangian na ginagawang angkop sa kanila para sa iba't ibang mga aplikasyon. Ang pag -unawa sa mga katangian ng mga metal na ito ay mahalaga para sa pagpili ng naaangkop na materyal para sa iyong proyekto at tinitiyak ang pinakamainam na pagganap ng machining.

Aluminyo

l magaan at madaling machine

l mahusay na thermal at electrical conductivity

l mabuting paglaban sa kaagnasan

l karaniwang ginagamit sa aerospace, automotive, at mga produktong consumer

Bakal

l Mataas na lakas at tibay

l malawak na hanay ng mga marka at haluang metal na magagamit

l Angkop para sa mga application na nangangailangan ng mataas na paglaban sa pagsusuot

l ginamit sa makinarya, tool, at mga sangkap na istruktura

Hindi kinakalawang na asero

l Pambihirang pagtutol ng kaagnasan

l magandang lakas at katigasan

l Kalinisan at madaling linisin

l perpekto para sa pagproseso ng pagkain, mga aparatong medikal, at kagamitan sa kemikal

Tanso

l mahusay na machinability

l Magandang thermal at electrical conductivity

l kaakit -akit na hitsura at paglaban sa pag -iwas

l Ginamit sa pandekorasyon na hardware, mga fixture ng pagtutubero, at mga instrumento sa musika

Tanso

l Mataas na thermal at electrical conductivity

l magandang formability at machinability

l Mga katangian ng antimicrobial

l karaniwang ginagamit sa mga de -koryenteng sangkap, heat exchangers, at mga piping system

Titanium

l Pambihirang lakas-to-weight ratio

l Mataas na pagtutol ng kaagnasan

l Biocompatible at hypoallergenic

l Ginamit sa aerospace, medikal na implant, at mga aplikasyon ng mataas na pagganap

Metal |

Mga pangunahing katangian |

Karaniwang mga aplikasyon |

Aluminyo |

Magaan, kondaktibo, lumalaban sa kaagnasan |

Aerospace, automotive, mga produktong consumer |

Bakal |

Malakas, matibay, magkakaibang mga marka |

Makinarya, tool, mga sangkap na istruktura |

Hindi kinakalawang na asero |

Ang kaagnasan-lumalaban, kalinisan |

Pagproseso ng pagkain, mga aparatong medikal, kagamitan sa kemikal |

Tanso |

Machinable, conductive, kaakit -akit |

Pandekorasyon na hardware, pagtutubero, mga instrumentong pangmusika |

Tanso |

Conductive, formable, antimicrobial |

Mga sangkap na elektrikal, heat exchangers, piping |

Titanium |

Mataas na lakas-timbang, lumalaban sa kaagnasan |

Aerospace, medikal na implant, mga bahagi ng pagganap na may mataas na pagganap |

Kapag pumipili ng isang metal para sa iyong CNC Precision Machining Project, isaalang -alang ang mga kadahilanan tulad ng:

l Mga katangian ng mekanikal (lakas, katigasan, katigasan)

l Mga thermal at elektrikal na katangian

l Paglaban sa kaagnasan

l machinability at tool wear

l gastos at pagkakaroon

Sa pamamagitan ng pagpili ng tamang metal para sa iyong aplikasyon at pag-optimize ng iyong mga parameter ng machining, maaari mong makamit ang mataas na kalidad, tumpak, at mabisang mga resulta na may machining precision machining.

Plastik

Bilang karagdagan sa mga metal, ang machining ng katumpakan ng CNC ay lubos na epektibo para sa pagproseso ng iba't ibang mga plastik na materyales. Nag -aalok ang mga plastik ng natatanging pakinabang, tulad ng magaan na konstruksyon, mahusay na pagkakabukod ng koryente, at mahusay na paglaban sa kemikal. Narito ang ilang mga karaniwang plastik na materyales na ginamit sa machining ng katumpakan ng CNC:

Abs (acrylonitrile butadiene styrene)

l Magandang epekto sa paglaban at katigasan

l mahusay na machinability at dimensional na katatagan

l lumalaban sa mga kemikal at init

l Ginamit sa mga bahagi ng automotiko, kasangkapan sa sambahayan, at mga laruan

PC (Polycarbonate)

l Mataas na lakas ng lakas at katigasan

l Magandang mga katangian ng thermal at electrical pagkakabukod

l Transparent at magagamit sa iba't ibang kulay

l karaniwang ginagamit sa mga sangkap na automotiko, mga aparatong medikal, at kagamitan sa kaligtasan

Peek (Polyether eter Ketone)

l pambihirang lakas at higpit

l mahusay na paglaban sa kemikal at temperatura

l mababang pagsipsip ng kahalumigmigan at mahusay na dimensional na katatagan

L perpekto para sa aerospace, automotive, at mataas na pagganap na aplikasyon

Naylon (polyamide)

l Mataas na lakas at kakayahang umangkop

l Magandang pagsusuot at paglaban sa abrasion

l Mababang alitan at mga katangian ng self-lubricating

l Ginamit sa mga gears, bearings, at mga mekanikal na sangkap

Acrylic (PMMA)

l mahusay na optical kalinawan at transparency

l Magandang paglaban sa UV at kakayahang magamit

l madaling machine at polish

l karaniwang ginagamit sa mga lente, pagpapakita, at pag -signage

Plastik |

Mga pangunahing katangian |

Karaniwang mga aplikasyon |

Abs |

Ang epekto-lumalaban, machinable, heat-resistant |

Mga bahagi ng automotiko, kasangkapan sa sambahayan, mga laruan |

PC |

Mataas na lakas ng epekto, transparent, insulating |

Mga sangkap ng automotiko, aparatong medikal, kagamitan sa kaligtasan |

Peek |

Malakas, matigas, lumalaban sa kemikal |

Aerospace, automotive, mataas na pagganap na mga bahagi |

Naylon |

Malakas, nababaluktot, lumalaban sa pagsusuot |

Mga gears, bearings, mekanikal na sangkap |

Acrylic |

Optically malinaw, lumalaban sa UV, madaling machine |

Lente, pagpapakita, signage |

Kapag ang machining plastik na may kagamitan sa katumpakan ng CNC, isaalang -alang ang sumusunod:

l Gumamit ng matalim, de-kalidad na mga tool na partikular na idinisenyo para sa plastik

l Ayusin ang mga bilis ng pagputol at mga rate ng feed upang maiwasan ang pagtunaw o pagpapapangit

l Magbigay ng sapat na paglamig at paglisan ng chip upang mapanatili ang kalidad ng bahagi

l Account para sa pagpapalawak ng thermal at pag -urong sa panahon ng machining

Mga komposisyon at mga kakaibang materyales

Bilang karagdagan sa tradisyonal na mga metal at plastik, ang CNC precision machining ay maaari ring magproseso ng mga advanced na composite na materyales at mga kakaibang haluang metal. Ang mga materyales na ito ay nag-aalok ng mga natatanging katangian na ginagawang perpekto para sa hinihingi na mga aplikasyon sa mga industriya tulad ng aerospace, pagtatanggol, at automotiko na may mataas na pagganap.

Mga komposisyon

Ang mga pinagsama -samang materyales ay nabuo sa pamamagitan ng pagsasama ng dalawa o higit pang mga natatanging mga materyales upang makamit ang mga pinahusay na katangian. Ang mga karaniwang composite na ginamit sa machining ng CNC precision ay kasama ang:

L Carbon Fiber Reinforced Polymers (CFRP)

¡ Mataas na lakas-to-weight ratio

¡ Napakahusay na higpit at dimensional na katatagan

¡ Ginamit sa mga istruktura ng aerospace, kagamitan sa palakasan, at mga mamahaling sasakyan

L Glass Fiber Reinforced Polymers (GFRP)

¡ Magandang lakas at higpit sa isang mas mababang gastos kaysa sa CFRP

¡ Napakahusay na mga katangian ng pagkakabukod ng mga de -koryenteng

¡ Karaniwang ginagamit sa mga blades ng turbine ng hangin, mga hull ng bangka, at mga sangkap ng automotiko

L Kevlar (Aramid) Fiber Composites

¡ Mataas na lakas ng makunat at paglaban sa epekto

¡ Magaan at nababaluktot

¡ Ginamit sa mga bulletproof vests, aerospace sangkap, at mga lubid na may mataas na pagganap

Mga kakaibang materyales

Ang mga kakaibang materyales ay mga advanced na haluang metal at metal na may natatanging mga katangian na ginagawang angkop para sa mga matinding kapaligiran at hinihingi ang mga aplikasyon. Ang ilang mga halimbawa ay kinabibilangan ng:

l Inconel

¡ Napakahusay na lakas ng mataas na temperatura at paglaban sa oksihenasyon

¡ Magandang paglaban sa kaagnasan at katigasan

¡ Ginamit sa mga gas turbine engine, kagamitan sa pagproseso ng kemikal, at mga nukleyar na reaktor

L Monel

¡ Mataas na lakas at mahusay na paglaban sa kaagnasan

¡ Non-magnetic at spark-resistant

¡ Karaniwang ginagamit sa kagamitan sa dagat, pagproseso ng kemikal, at industriya ng langis at gas

L Hastelloy

¡ Natitirang pagtutol ng kaagnasan sa malupit na mga kapaligiran

¡ Magandang lakas ng mataas na temperatura at paglaban sa oksihenasyon

¡ Ginamit sa pagproseso ng kemikal, mga nukleyar na reaktor, at mga sangkap ng aerospace

Materyal |

Mga pangunahing katangian |

Karaniwang mga aplikasyon |

Carbon Fiber Reinforced Polymer |

Mataas na lakas-sa-timbang, matigas, dimensionally matatag |

Mga istruktura ng aerospace, kagamitan sa palakasan, mga mamahaling sasakyan |

Ang glass fiber reinforced polymer |

Magandang lakas at higpit, electrically insulating |

Mga blades ng turbine ng hangin, mga hull ng bangka, mga sangkap ng automotiko |

Kevlar (Aramid) Fiber |

Mataas na lakas ng makunat, lumalaban sa epekto, magaan |

Bulletproof vests, Aerospace Components, High-Performance Ropes |

Inconel |

Lakas ng mataas na temperatura, lumalaban sa kaagnasan |

Mga makina ng turbine ng gas, pagproseso ng kemikal, mga nukleyar na reaktor |

Monel |

Mataas na lakas, lumalaban sa kaagnasan, hindi magnetic |

Kagamitan sa dagat, pagproseso ng kemikal, industriya ng langis at gas |

Hastelloy |

Natitirang pagtutol ng kaagnasan, lakas ng mataas na temp |

Pagproseso ng kemikal, nukleyar na reaktor, mga sangkap ng aerospace |

Kapag ang mga composite ng machining at mga kakaibang materyales, isaalang -alang ang sumusunod:

l gumamit ng mga tool na may coated o karbida para sa pinabuting paglaban sa pagsusuot

l Ayusin ang mga parameter ng pagputol upang mabawasan ang delamination at fiber pullout

l Ipatupad ang wastong koleksyon ng alikabok at mga sistema ng bentilasyon

l account para sa mga materyal na tiyak na materyal, tulad ng anisotropy at thermal sensitivity

Ang mga pagsasaalang -alang sa pagpili ng materyal para sa machining ng katumpakan ng CNC

Ang pagpili ng tamang materyal para sa iyong CNC Precision Machining Project ay mahalaga upang matiyak ang pinakamainam na pagganap, pag-andar, at pagiging epektibo. Kapag pumipili ng isang materyal, isaalang -alang ang mga sumusunod na kadahilanan:

1. Mga katangian ng mekanikal

a. Lakas: Ang kakayahang makatiis ng stress nang hindi nabigo

b. Tigas: Paglaban sa indentation at pagsusuot

c. Tigas: Ang kakayahang sumipsip ng enerhiya nang walang bali

d. Elasticity: Ang kakayahang bumalik sa orihinal na hugis nito pagkatapos ng pagpapapangit

2. Mga katangian ng thermal

a. Natunaw na punto: Ang temperatura kung saan ang materyal na paglilipat mula sa solid hanggang likido

b. Thermal conductivity: Ang kakayahang ilipat ang init

c. Thermal Expansion: Ang Pagbabago sa Dami dahil sa Mga Pagbabago ng Temperatura

3. Mga Katangian ng Elektriko

a. Kondisyon: Ang kakayahang magsagawa ng elektrikal na kasalukuyang

b. Pagkakabukod: ang kakayahang pigilan ang daloy ng kasalukuyang de -koryenteng kasalukuyang

c. Lakas ng Dielectric: Ang maximum na patlang ng kuryente Ang isang materyal ay maaaring makatiis nang walang pagkasira

4. Mga katangian ng kemikal

a. Paglaban sa kaagnasan: Ang kakayahang makatiis ng marawal na kalagayan sa mga kinakailangang kapaligiran

b. Pagkakatugma sa kemikal: Ang kakayahang mapanatili ang integridad kapag nakalantad sa mga tiyak na kemikal

5. Machinability

a. Kadalian ng pagputol, pagbabarena, at paghubog ng materyal

b. Magsuot ng tool at pagbasag

c. Pagbuo ng chip at paglisan

d. Kalidad ng pagtatapos ng ibabaw

6. Gastos at pagkakaroon

a. Raw na gastos sa materyal

b. Mga gastos sa pagproseso at machining

c. Mga oras ng tingga at minimum na dami ng order

d. Pagiging maaasahan at pagkakapare -pareho ng tagapagtustos

Factor |

Pagsasaalang -alang |

Mga katangian ng mekanikal |

Lakas, katigasan, katigasan, pagkalastiko |

Mga katangian ng thermal |

Ang pagtunaw ng punto, thermal conductivity, pagpapalawak ng thermal |

Mga Katangian ng Elektriko |

Pag -uugali, pagkakabukod, lakas ng dielectric |

Mga katangian ng kemikal |

Paglaban ng kaagnasan, pagiging tugma ng kemikal |

Machinability |

Dali ng machining, tool wear, pagbuo ng chip, pagtatapos ng ibabaw |

Gastos at pagkakaroon |

Raw na gastos sa materyal, mga gastos sa pagproseso, oras ng tingga, pagiging maaasahan ng supplier |

Upang makagawa ng isang kaalamang desisyon, sundin ang mga hakbang na ito:

1. Tukuyin ang mga kinakailangan sa application at mga kondisyon ng operating

2. Kilalanin ang mga kritikal na katangian ng materyal para sa iyong tukoy na aplikasyon

3. Magsaliksik at ihambing ang mga potensyal na materyales na nakakatugon sa iyong mga kinakailangan

4. Kumunsulta sa mga materyal na supplier at mga eksperto sa machining ng CNC

5. Isaalang -alang ang mga kadahilanan sa gastos at pagkakaroon

6. Piliin ang materyal na nag -aalok ng pinakamahusay na balanse ng pagganap, machinability, at gastos

Sa pamamagitan ng maingat na pagsusuri ng iyong mga pangangailangan sa aplikasyon at mga pagpipilian sa materyal, maaari mong piliin ang pinakamainam na materyal para sa iyong proyekto ng CNC Precision Machining, tinitiyak ang matagumpay na mga resulta at pangmatagalang pagganap.

CNC katumpakan machining tolerances at kawastuhan

Ang mga pagpapaubaya at kawastuhan ay mga kritikal na aspeto ng machining ng katumpakan ng CNC, dahil direktang nakakaapekto sila sa kalidad, pag -andar, at pagpapalitan ng mga makinang bahagi. Ang pag-unawa at pagkontrol sa mga salik na ito ay mahalaga para sa paggawa ng mga de-kalidad na sangkap na nakakatugon sa mga kinakailangang pagtutukoy.

Pag -unawa sa pagpapaubaya ng machining

Ang mga pagpapaubaya ng machining ay tumutukoy sa katanggap -tanggap na saklaw ng paglihis mula sa tinukoy na mga sukat. Mayroong maraming mga uri ng pagpapaubaya:

1. Dimensional na pagpapaubaya: Ang pinapayagan na pagkakaiba -iba sa laki, tulad ng haba, lapad, o diameter

2. Geometric Tolerance: Ang Pinapayagan na Paglihis sa Form, Orientasyon, Lokasyon, o Runout

3. Mga pagpapaubaya sa ibabaw ng ibabaw: Ang katanggap -tanggap na saklaw ng pagkamagaspang sa ibabaw o pagkakayari

Ang mga pagpapaubaya ay karaniwang ipinahayag gamit ang mga simbolo at halaga sa mga guhit ng engineering, tulad ng:

L ± 0.005 '(Plus/Minus 0.005 pulgada)

l 0.001 '(diameter tolerance ng 0.001 pulgada)

L 32 μin (ibabaw ng pagtatapos ng 32 microinches

Para sa karagdagang impormasyon tungkol sa mga pagpapaubaya ng machining, mangyaring bisitahin ang: CNC machining tolerances.

Ang mga kadahilanan na nakakaapekto sa katumpakan ng machining ng CNC

Maraming mga kadahilanan ang maaaring maka -impluwensya sa kawastuhan ng mga bahagi ng machined na CNC na mga bahagi:

1. Katumpakan ng tool ng makina: Ang likas na kawastuhan ng makina ng CNC, kabilang ang pagpoposisyon at pag -uulit nito

2. Tooling at Fixturing: Ang kalidad at kondisyon ng pagputol ng mga tool, may hawak, at mga aparato sa trabaho

3. Mga Kundisyon sa Kapaligiran: Mga antas ng temperatura, kahalumigmigan, at mga antas ng panginginig ng boses sa kapaligiran ng machining

4. Kasanayan sa Operator: Ang karanasan at kadalubhasaan ng operator ng CNC machine

5. Mga Katangian ng Materyal: Ang machinability, katatagan, at pagkakapare -pareho ng materyal na workpiece

Pagkamit ng masikip na pagpapahintulot sa machining ng katumpakan ng CNC

Upang makamit ang masikip na pagpapahintulot at mapanatili ang mataas na kawastuhan, isaalang -alang ang mga sumusunod na pinakamahusay na kasanayan:

1. Gumamit ng mga high-precision CNC machine na may mga linear encoder at mahigpit na konstruksyon

2. Regular na i -calibrate at mapanatili ang mga tool sa makina, spindles, at axes

3. Gumamit ng mataas na kalidad, matalim, at mga tool sa pagputol ng pagsusuot

4. Ipatupad ang matatag na mga solusyon sa pakikipagtalo at pag -aayos upang mabawasan ang pagpapalihis at panginginig ng boses

5. Kontrolin ang mga kadahilanan sa kapaligiran, tulad ng temperatura at halumigmig, sa lugar ng machining

6. Sanayin at patunayan ang mga operator ng makina ng CNC upang matiyak ang pare -pareho na kalidad

7. I -optimize ang pagputol ng mga parameter, tulad ng rate ng feed, bilis ng spindle, at lalim ng hiwa

8. Magsagawa ng regular na in-process at post-process inspeksyon upang mapatunayan ang kawastuhan

Mga pamamaraan ng inspeksyon at kalidad ng kontrol

Ang pag -inspeksyon at pag -verify ng kawastuhan ng mga bahagi ng machined machined ng CNC ay mahalaga para sa pagtiyak ng kalidad at pagtugon sa mga kinakailangan ng customer. Kasama sa mga karaniwang pamamaraan ng inspeksyon:

1. Coordinate Measuring Machines (CMMS): Mga awtomatikong system na tiyak na sinusukat ang mga sukat ng bahagi at geometry

2. Optical Comparator: Mga aparato na gumagamit ng mga pinalaking silhouette upang ihambing ang mga tampok na bahagi laban sa isang pagguhit ng sanggunian

3. Gauge Blocks at Pins: Mga Pamantayan sa Pisikal na Ginagamit upang Patunayan ang Mga Dimensyon at Pag -calibrate ng Pagsukat sa Pagsukat

4. Mga Tester ng Kagasaan ng Surface: Mga instrumento na sumusukat at magbibilang ng texture sa ibabaw at tapusin

5. Statistical Process Control (SPC): Isang diskarte na hinihimok ng data sa pagsubaybay at pagkontrol sa proseso ng machining

Paraan |

Layunin |

Coordinate ang pagsukat ng mga makina |

Tumpak na pagsukat ng mga sukat ng bahagi at geometry |

Optical Comparator |

Paghahambing ng mga tampok ng bahagi laban sa isang pagguhit ng sanggunian |

Gauge blocks at pin |

Ang pag -verify ng mga sukat at pagkakalibrate ng mga kagamitan sa pagsukat |

Mga tester ng pagkamagaspang sa ibabaw |

Pagsukat at dami ng texture sa ibabaw at pagtatapos |

Kontrol sa Proseso ng Estadistika |

Pagmamanman ng data at kontrol ng proseso ng machining |

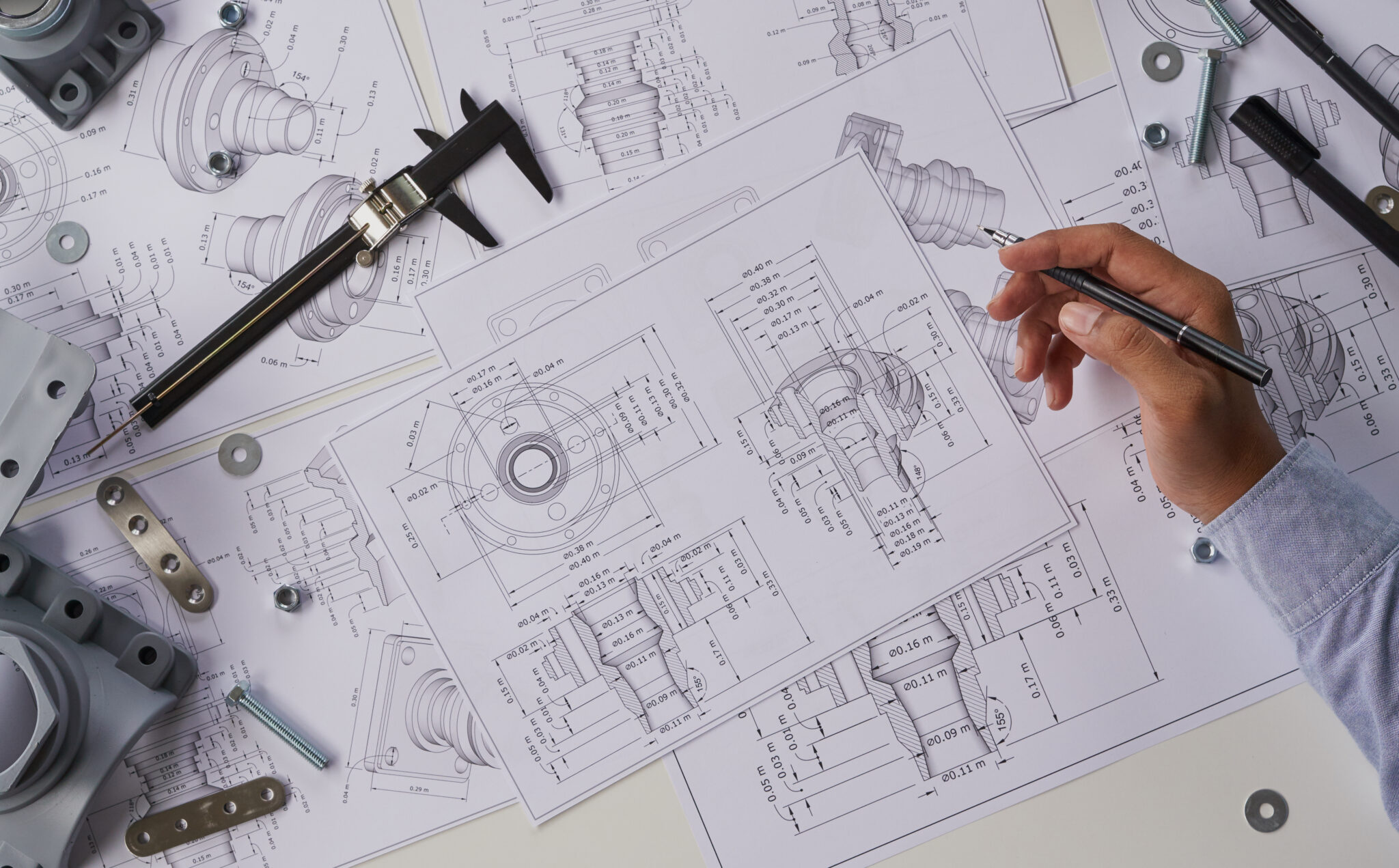

Programming at software para sa CNC Precision Machining

Ang mga epektibong solusyon sa programming at software ay mahalaga para sa matagumpay na machining ng katumpakan ng CNC. Ang mga tool na ito ay nagbibigay -daan sa mga taga -disenyo, inhinyero, at mga operator ng makina upang lumikha, gayahin, at isagawa ang mga kumplikadong proseso ng machining na may mataas na kawastuhan at kahusayan.

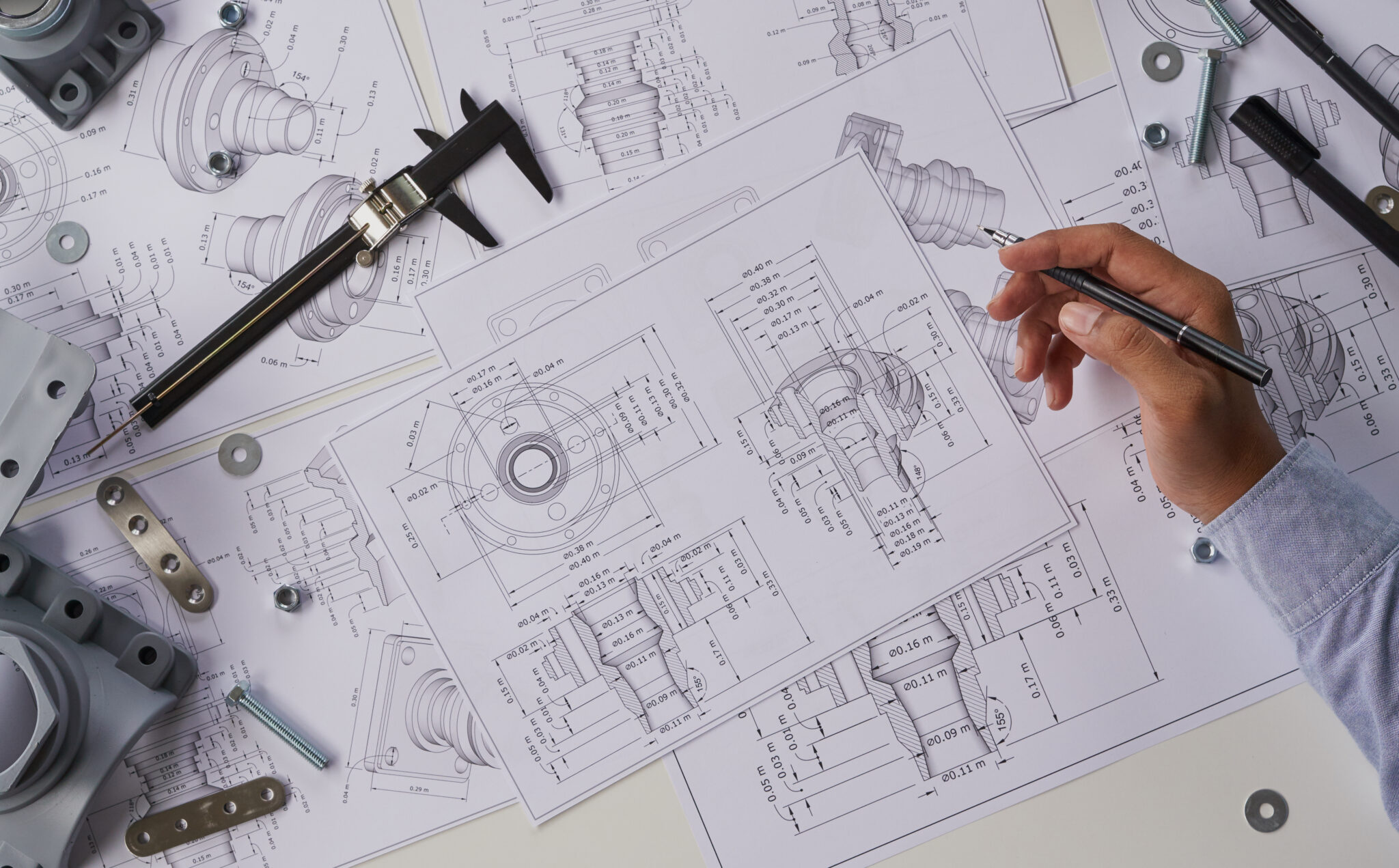

CAD at CAM software

Ang CAD at CAM software ay naglalaro ng mga mahahalagang tungkulin sa CNC Precision Machining:

l CAD software ay ginagamit upang lumikha ng detalyadong 2D at 3D na mga modelo ng mga bahagi at asembleya

Ang L CAM Software ay tumatagal ng mga modelo ng CAD at bumubuo ng mga landas ng tool at CNC machine code (G-Code at M-code)

Ang mga sikat na pakete ng software ng CAD at CAM ay kasama ang:

1. AutoCAD at Autodesk Fusion 360

2. SolidWorks at Solidcam

3. Mastercam

4. CATIA

5. Siemens nx

Ang mga solusyon sa software na ito ay nag -aalok ng mga makapangyarihang tampok, tulad ng:

l Parametric modeling at automation ng disenyo

l Pag -optimize ng path ng tool at pag -iwas sa banggaan

l Ang simulation ng materyal na pag -alis at pagtatantya ng oras ng pag -ikot

l Post-processing para sa iba't ibang mga CNC machine controller

G-Code at M-code programming para sa CNC machine

Ang G-Code at M-code ay ang pangunahing mga wika sa programming na ginamit upang makontrol ang mga makina ng CNC:

l g-code (geometric code) Tinutukoy ang mga paggalaw ng makina, tulad ng mga landas ng tool, mga rate ng feed, at bilis ng spindle

l m-code (iba't ibang code) Kinokontrol ang mga pag-andar ng pantulong, tulad ng coolant, mga pagbabago sa tool, at paghinto ng programa

Halimbawa ng mga utos ng G-code:

L G00: Mabilis na pagpoposisyon

L G01: Linear Interpolation

L G02/G03: Circular Interpolation (Clockwise/Counterclockwise)

L G90/G91: Ganap/pagdaragdag ng pagpoposisyon

Halimbawa ng mga utos ng M-code:

L M03/M04: Spindle On (Clockwise/Counterclockwise)

L M05: Stop Stop

L M08/M09: Coolant On/Off

L M30: Pagtatapos ng Program at I -reset

CNC Precision Machining Simulation at Verification Software

Pinapayagan ng simulation at verification software ang mga programmer at operator na mapatunayan ang mga landas ng tool, makita ang mga potensyal na isyu, at i -optimize ang mga proseso ng machining bago patakbuhin ang mga ito sa aktwal na mga makina ng CNC. Ang mga benepisyo ng paggamit ng simulation software ay kasama ang:

1. Nabawasan ang mga oras ng pag -setup at pagtaas ng paggamit ng makina

2. Nabawasan ang panganib ng mga pag -crash ng tool at pinsala sa makina

3. Pinahusay na kalidad ng bahagi at nabawasan ang mga rate ng scrap

4. Pinahusay na pakikipagtulungan sa pagitan ng mga programmer at operator

Mga halimbawa ng CNC Simulation at Verification Software:

l Vericut

L Camworks Virtual Machine

L Mastercam Simulator

L Siemens NX CAM Integrated Simulation

Kahalagahan ng mga bihasang programmer ng CNC at mga operator

Ang mga bihasang programmer ng CNC at mga operator ay mahalaga para sa pag -maximize ng potensyal ng machining ng katumpakan ng CNC:

Ang mga programmer ay dapat magkaroon ng isang malalim na pag-unawa sa CAD/CAM software, G-code at m-code, at mga proseso ng machining

l Ang mga operator ay dapat na may kaalaman tungkol sa pag -setup ng machine machine, pamamahala ng tool, at mga pamamaraan ng kontrol sa kalidad

l Ang patuloy na pagsasanay at edukasyon ay mahalaga upang manatiling kasalukuyang may pinakabagong mga teknolohiya at pinakamahusay na kasanayan

Papel |

Mga pangunahing responsibilidad |

CNC Programmer |

Paglikha at pag -optimize ng mga programa ng CNC gamit ang CAD/CAM software |

CNC Operator |

Pag -set up at pagpapatakbo ng CNC machine, kalidad ng proseso ng pagsubaybay |

Ang pamumuhunan sa mga bihasang tauhan at pagbibigay ng patuloy na pagsasanay ay mahalaga para sa mga organisasyon na naghahangad na makamit ang pinakamataas na antas ng katumpakan, kahusayan, at kalidad sa kanilang mga operasyon sa machining ng CNC.

Ang mga aplikasyon ng machining ng katumpakan ng CNC

Ang CNC Precision Machining ay naging isang mahalagang proseso ng pagmamanupaktura sa iba't ibang mga industriya, na nagpapagana sa paggawa ng mataas na kalidad, kumplikado, at tumpak na mga sangkap. Ang kakayahang umangkop at pagiging maaasahan ay nagawa nitong kailangang -kailangan sa maraming sektor, mula sa aerospace hanggang sa mga aparatong medikal.

Aerospace at Aviation Industry

Ang industriya ng aerospace at aviation ay lubos na nakasalalay sa CNC precision machining para sa paggawa ng mga kritikal na sangkap, tulad ng:

l turbine blades at mga bahagi ng engine

l Mga sangkap ng landing gear

l Mga elemento ng istruktura (buto -buto, spars, at mga frame)

l Mga sangkap ng Fuel System

l avionics housings at mounts

Ang kakayahan ng CNC machining upang makamit ang masikip na pagpaparaya at magtrabaho na may mga materyales na may mataas na pagganap, tulad ng titanium at inconel, ginagawang perpekto para sa hinihingi na mga kinakailangan ng sektor ng aerospace.

Paggawa ng Medikal na aparato

Ang CNC Precision Machining ay gumaganap ng isang mahalagang papel sa paggawa ng mga aparatong medikal at implants, tinitiyak ang pinakamataas na antas ng kawastuhan at kalidad. Kasama sa mga aplikasyon:

l orthopedic implants (balakang, tuhod, at spinal implants)

l Mga instrumento at tool sa kirurhiko

l Dental implants at prosthetics

l Mga sangkap ng Diagnostic Equipment

l Mga aparato ng microfluidic at teknolohiya ng lab-on-a-chip

Ang biocompatibility at katumpakan ng mga sangkap na CNC-machined ay mahalaga para sa kaligtasan ng pasyente at ang pagiging epektibo ng mga medikal na paggamot.

Industriya ng automotiko

Ang industriya ng automotiko ay gumagamit ng CNC precision machining para sa paggawa ng isang malawak na hanay ng mga sangkap, tulad ng:

L Mga Bahagi ng Engine (Pistons, Valves, at Cylinder Heads)

l Mga sangkap ng paghahatid (gears at shaft)

l Mga bahagi ng suspensyon at preno ng system

l Mga sistema ng iniksyon ng gasolina

l Mga bahagi ng katawan at tsasis

Ang kakayahan ng CNC Machining na mahusay na makagawa ng mga de-kalidad na bahagi na may pare-pareho ang pagpapahintulot ay mahalaga para sa mga kinakailangan sa paggawa ng sektor ng automotiko.

Industriya ng elektronika at semiconductor

Ang CNC Precision Machining ay mahalaga para sa paggawa ng mga sangkap na ginamit sa industriya ng electronics at semiconductor, kabilang ang:

l heatsinks at mga sangkap ng pamamahala ng thermal

l enclosure at housings

l Mga konektor at contact

l Kagamitan sa Pag -print ng Circuit Board (PCB)

l wafer paghawak at inspeksyon system

Ang miniaturization at high-precision na mga kinakailangan ng mga elektronikong sangkap ay gumagawa ng CNC machining ng isang kailangang-kailangan na proseso sa industriya na ito.

Mga aplikasyon sa pagtatanggol at militar

Ang CNC Precision Machining ay malawakang ginagamit sa sektor ng pagtatanggol at militar para sa paggawa ng:

l Mga sangkap ng armas (mga bahagi ng baril, mga casings ng bala)

l aerospace at UAV na mga sangkap

l Armor at proteksiyon na kagamitan

l Kagamitan sa komunikasyon at pagsubaybay

l Optical at target na mga sistema

Ang masungit, pagiging maaasahan, at katumpakan ng mga sangkap na CNC-machined ay kritikal para sa pagganap at kaligtasan ng mga kagamitan sa militar.

Enerhiya at henerasyon ng lakas

Ang CNC Precision Machining ay mahalaga para sa paggawa ng mga sangkap na ginamit sa iba't ibang mga aplikasyon ng enerhiya at kapangyarihan ng henerasyon, tulad ng:

l Mga sangkap ng turbine ng gas

l Mga gearbox ng turbine ng hangin at shaft

L Solar Panel Mounting Systems

l Mga bahagi ng turbine ng hydroelectric

l Mga sangkap ng nukleyar na reaktor

Ang kakayahang makinang malaki, kumplikado, at mga sangkap na may mataas na katumpakan ay gumagawa ng CNC machining ng isang mahalagang proseso sa sektor ng enerhiya.

Industriya |

Mga pangunahing aplikasyon |

Aerospace at aviation |

Mga blades ng turbine, landing gear, mga sangkap na istruktura |

Paggawa ng Medikal na aparato |

Orthopedic Implants, Surgical Instruments, Dental Prosthetics |

Automotiko |

Mga bahagi ng engine, mga sangkap ng paghahatid, mga sistema ng preno |

Electronics at Semiconductor |

Heatsinks, enclosure, kagamitan sa pagmamanupaktura ng PCB |

Depensa at militar |

Mga sangkap ng armas, mga bahagi ng aerospace, kagamitan sa komunikasyon |

Enerhiya at henerasyon ng lakas |

Mga bahagi ng turbine ng gas, mga gearbox ng turbine ng hangin, mga sangkap ng nukleyar na reaktor |

Ang kakayahang umangkop at katumpakan ng CNC machining ay ginagawang isang mahalagang proseso sa mga magkakaibang industriya na ito, na nagpapagana sa paggawa ng mataas na kalidad, maaasahang mga sangkap na nakakatugon sa pinaka-hinihingi na mga kinakailangan sa pagganap at kaligtasan.

Pagdidisenyo para sa CNC Precision Machining

Ang mabisang disenyo ay mahalaga para sa matagumpay na machining ng katumpakan ng CNC. Sa pamamagitan ng pagsunod sa pinakamahusay na kasanayan at pagsasaalang-alang ng mga pangunahing kadahilanan, ang mga taga-disenyo ay maaaring lumikha ng mga bahagi na na-optimize para sa paggawa, kalidad, at pagiging epektibo.

Mga patnubay sa disenyo at pinakamahusay na kasanayan

Kapag nagdidisenyo ng mga bahagi para sa machining ng katumpakan ng CNC, sumunod sa mga sumusunod na alituntunin:

1. Iwasan ang mga matalim na sulok at gilid; Gumamit ng mga fillet at chamfers sa halip

2. Panatilihin ang pantay na kapal ng pader upang maiwasan ang warping at pagbaluktot

3. Paliitin ang paggamit ng malalim na bulsa o mga lukab upang mabawasan ang pagsusuot ng tool

4. Disenyo para sa pagiging simple, pag -iwas sa hindi kinakailangang pagiging kumplikado

5. Gumamit ng karaniwang mga sukat ng butas at mga sukat ng thread kung posible

6. Isaalang -alang ang mga limitasyon ng CNC machine at tooling

Mga pagsasaalang -alang para sa pagpapahintulot, pagtatapos ng ibabaw, at pagpili ng materyal

Ang mga taga -disenyo ay dapat isaalang -alang ang ilang mga kritikal na kadahilanan kapag lumilikha ng mga bahagi para sa machining ng katumpakan ng CNC:

l Tolerance: Tukuyin ang mga pagpapaubaya na angkop para sa application at ang mga kakayahan ng CNC machine. Ang mas magaan na pagpapahintulot ay maaaring dagdagan ang oras at gastos ng machining.

l Natapos ang ibabaw : Tukuyin ang kinakailangang pagtatapos ng ibabaw batay sa pag -andar at aesthetics ng bahagi. Ang makinis na pagtatapos ay maaaring mangailangan ng karagdagang mga operasyon ng machining o pagproseso ng post.

l Pagpili ng materyal : Pumili ng mga materyales na balanse ang pagganap, machinability, at gastos. Isaalang -alang ang mga kadahilanan tulad ng lakas, tibay, katatagan ng thermal, at paglaban sa kemikal.

Factor |

Pagsasaalang -alang |

Tolerance |

Mga Kinakailangan sa Application, Kakayahang CNC Machine |

Natapos ang ibabaw |

Bahagi ng pag -andar, aesthetics, karagdagang pagproseso |

Pagpili ng materyal |

Pagganap, machinability, gastos, materyal na katangian |

Ang pag -optimize ng mga disenyo para sa kahusayan ng machining ng katumpakan ng CNC

Upang ma-maximize ang kahusayan at pagiging epektibo ng CNC precision machining, dapat ang mga taga-disenyo:

1. Paliitin ang bilang ng mga pag -setup na hinihiling sa pamamagitan ng pagdidisenyo ng mga bahagi na maaaring makinang sa isang solong pag -setup

2. Bawasan ang mga pagbabago sa tool sa pamamagitan ng paggamit ng mga karaniwang sukat ng tool at pag -minimize ng iba't ibang mga tampok

3. I -optimize ang mga landas ng tool upang mabawasan ang oras ng machining at pagsusuot ng tool

4. Isama ang mga tampok na nagpapadali sa pagtatrabaho at pag -aayos

5. Disenyo para sa kadalian ng paglisan ng chip at daloy ng coolant

Sa pamamagitan ng pag -optimize ng mga disenyo para sa kahusayan ng machining ng CNC, ang mga tagagawa ay maaaring mabawasan ang mga oras ng pag -ikot, dagdagan ang buhay ng tool, at pagbutihin ang pangkalahatang produktibo.

Pakikipagtulungan sa pagitan ng mga koponan ng disenyo at pagmamanupaktura

Ang mabisang pakikipagtulungan sa pagitan ng mga koponan ng disenyo at pagmamanupaktura ay mahalaga para sa matagumpay na machining ng katumpakan ng CNC. Ang mga pinakamahusay na kasanayan ay kasama ang:

1. Na kinasasangkutan ng mga inhinyero sa pagmamanupaktura nang maaga sa proseso ng disenyo upang makilala ang mga potensyal na isyu at pagkakataon para sa pag -optimize

2. Paggamit ng Mga Prinsipyo ng Disenyo para sa Paggawa (DFM) upang lumikha ng mga bahagi na madali at mabisa

3. Pagtatatag ng malinaw na mga channel ng komunikasyon at mga loop ng feedback sa pagitan ng mga koponan sa disenyo at pagmamanupaktura

4. Paggamit ng software ng CAD/CAM upang gayahin at mapatunayan ang mga proseso ng machining bago ang paggawa

5. Patuloy na pagsubaybay at pagsusuri ng data ng pagmamanupaktura upang makilala ang mga lugar para sa pagpapabuti at pinuhin ang mga disenyo

Sa pamamagitan ng pag-aalaga ng isang pakikipagtulungan sa kapaligiran at pag-agaw ng kadalubhasaan ng parehong mga koponan ng disenyo at pagmamanupaktura, ang mga organisasyon ay maaaring lumikha ng mga bahagi na na-optimize para sa machining ng katumpakan ng CNC, na nagreresulta sa mas mataas na kalidad, mas mababang gastos, at mas mabilis na oras-sa-merkado.

Pagpili ng isang CNC Precision Machining Service Provider

Ang pagpili ng tamang CNC Precision Machining Service Provider ay mahalaga para sa tagumpay ng iyong proyekto. Ang isang maaasahang kasosyo ay maaaring matiyak ang mga de-kalidad na bahagi, on-time na paghahatid, at pagiging epektibo. Isaalang -alang ang mga sumusunod na kadahilanan kapag pumipili ng isang CNC Precision Machining Company.

Ang mga salik na dapat isaalang -alang kapag pumipili ng isang kasosyo sa machining ng CNC Precision

1. Mga Kakayahang Teknikal at Kagamitan: Tiyakin na ang tagapagbigay ng serbisyo ay may mga kinakailangang makina, tool, at teknolohiya upang matugunan ang iyong mga kinakailangan sa proyekto.

2. Karanasan sa industriya at kadalubhasaan: Maghanap para sa isang kasosyo na may isang napatunayan na track record sa iyong tukoy na industriya o aplikasyon.

3. Mga Sistema ng Pamamahala ng Kalidad: Pumili ng isang tagapagbigay na may matatag na mga proseso ng kontrol at sertipikasyon ng kalidad, tulad ng ISO 9001, AS9100, o IATF 16949.

4. Kapasidad at scalability: Patunayan na ang kumpanya ay maaaring hawakan ang iyong mga volume ng produksyon at sukat habang lumalaki ang iyong mga pangangailangan.

5. Lokasyon at logistik: Isaalang -alang ang kalapitan ng tagapagbigay ng serbisyo sa iyong pasilidad at ang kanilang kakayahang pamahalaan nang mahusay ang pagpapadala at logistik.

Pagsusuri ng mga kakayahan, karanasan, at mga sertipikasyon ng kalidad

Kapag sinusuri ang mga potensyal na kasosyo sa machining ng CNC, humingi ng:

1. Listahan ng makina at mga pagtutukoy

2. Listahan ng mga materyales at pagpapaubaya na maaari nilang magtrabaho

3. Mga halimbawang bahagi o pag -aaral ng kaso na nagpapakita ng kanilang mga kakayahan

4. Mga sertipikasyon ng kalidad at mga resulta ng pag -audit

5. Mga sanggunian mula sa umiiral na mga customer sa iyong industriya

Kahalagahan ng komunikasyon at suporta sa customer

Ang mabisang komunikasyon at suporta sa customer ay mahalaga para sa isang matagumpay na pakikipagtulungan. Maghanap para sa isang CNC Precision Machining Service Provider na nag -aalok:

1. Nakatuon ang pamamahala ng proyekto at isang solong punto ng pakikipag -ugnay

2. Regular na pag -update ng pag -unlad at transparent na komunikasyon

3. Kakayahang umangkop at pagtugon sa mga pagbabago sa iyong mga kinakailangan

4. Teknikal na suporta at mga kakayahan sa paglutas ng problema

5. Pakikipagtulungan na Diskarte sa Disenyo para sa Paggawa (DFM) at Pag -optimize ng Proseso

Channel ng Komunikasyon |

Layunin |

Tagapamahala ng Proyekto |

Pinangangasiwaan ang timeline ng proyekto, badyet, at mga naghahatid |

Teknikal na suporta |

Nagbibigay ng gabay sa disenyo, materyales, at pag -optimize ng proseso |

KONTROL CONTROL |

Tinitiyak ang mga bahagi na nakakatugon sa mga pagtutukoy at pamantayan sa kalidad |

Logistik |

Pinamamahalaan ang pagpapadala, packaging, at paghahatid ng mga natapos na bahagi |

Mga pagsasaalang -alang sa gastos at pagsusuri ng ROI

Habang ang gastos ay isang mahalagang kadahilanan, hindi ito dapat ang nag -iisang batayan para sa pagpili ng isang CNC Precision Machining Service Provider. Isaalang -alang ang sumusunod kapag sinusuri ang mga gastos:

1. Kabuuang Gastos ng Pag -aari (TCO), kabilang ang materyal, paggawa, tooling, at mga gastos sa pagpapadala

2. Mga serbisyo na idinagdag na halaga, tulad ng suporta sa disenyo, pagpupulong, o pagtatapos ng mga operasyon

3. Ang pagtitipid ng gastos mula sa mga pag -optimize ng proseso at pagpapabuti ng kahusayan

4. Bumalik sa Pamumuhunan (ROI) batay sa bahagi ng kalidad, pagganap, at mga gastos sa lifecycle

Magsagawa ng isang masusing pagsusuri sa ROI upang ihambing ang mga gastos at benepisyo ng iba't ibang mga nagbibigay ng serbisyo ng machining ng CNC. Makakatulong ito sa iyo na gumawa ng isang kaalamang desisyon na nagbabalanse ng mga panandaliang gastos na may pangmatagalang halaga.

I -unlock ang katumpakan at pagbabago sa kadalubhasaan ng CNC machining ng MFG. Ang aming state-of-the-art na kagamitan, bihasang technician, at pangako sa kalidad na matiyak na ang iyong mga proyekto ay naihatid sa oras, sa loob ng badyet, at sa pinakamataas na pamantayan. Kumuha ng mga solusyon sa paggawa ng katumpakan ngayon - Team MFG