Cetakan injeksi membentuk produk sehari -hari, dari mainan hingga perangkat medis. Memilih cetakan yang tepat sangat penting untuk kualitas dan efisiensi. Dalam posting ini, Anda akan mempelajari perbedaan utama antara cetakan 2-plate dan 3-plate, membantu Anda memilih opsi terbaik untuk kebutuhan Anda.

Apa itu cetakan 2 pelat?

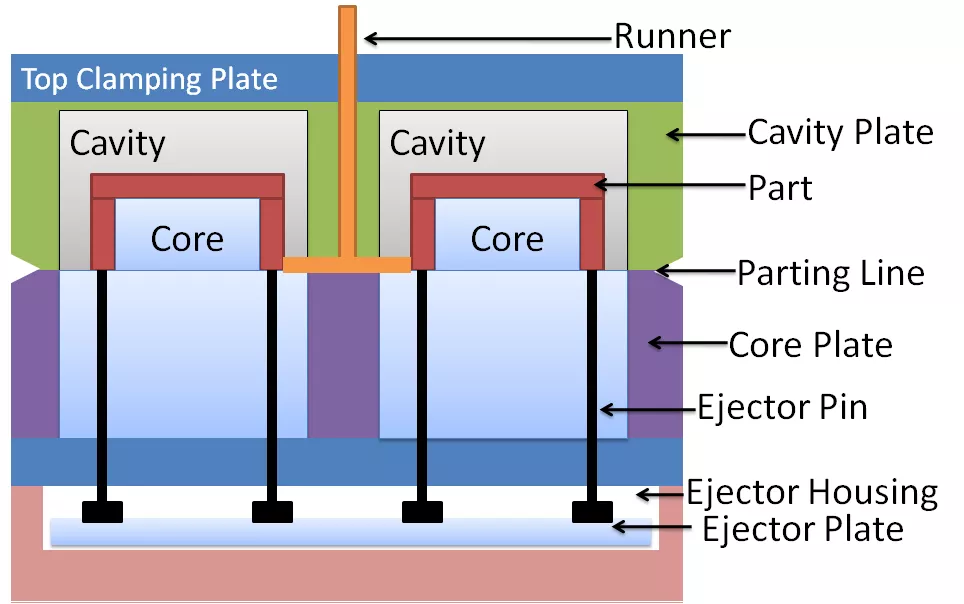

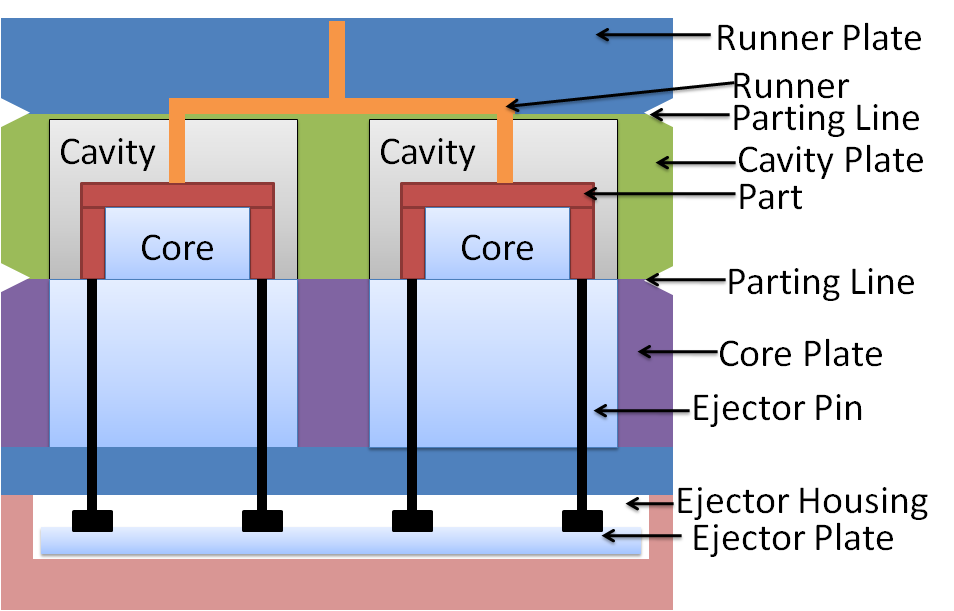

Cetakan 2 pelat, juga dikenal sebagai cetakan dua pelat, adalah a Jenis cetakan cetakan injeksi yang digunakan untuk memproduksi bagian plastik. Ini terdiri dari dua pelat utama: pelat rongga dan pelat inti.

Pelat rongga berisi kesan bentuk luar bagian akhir dan permukaan akhir. Pelat inti melengkapi pelat rongga dan menciptakan bentuk bagian dalam bagian.

Proses cetakan injeksi dengan cetakan 2 pelat melibatkan:

Menutup cetakan, menyatukan rongga dan inti

Menyuntikkan bahan plastik ke dalam rongga di bawah tekanan tinggi

Memungkinkan plastik untuk mengisi rongga dan memadat

Membuka cetakan dan mengeluarkan bagian yang sudah jadi

Keuntungan dari cetakan 2 pelat

Desain sederhana mengarah ke manufaktur yang hemat biaya

Ideal untuk produksi volume tinggi karena waktu siklus yang lebih pendek

Cocok untuk bagian cetakan dengan geometri datar atau sederhana

Kekurangan cetakan 2 lempeng

Fleksibilitas terbatas untuk bagian dengan desain kompleks atau beberapa titik gating

Titik gating tunggal dapat menyebabkan cacat kosmetik

Garis perpisahan dan penyelarasan gerbang sangat penting cetakan multi-rongga

Apa itu cetakan 3 piring?

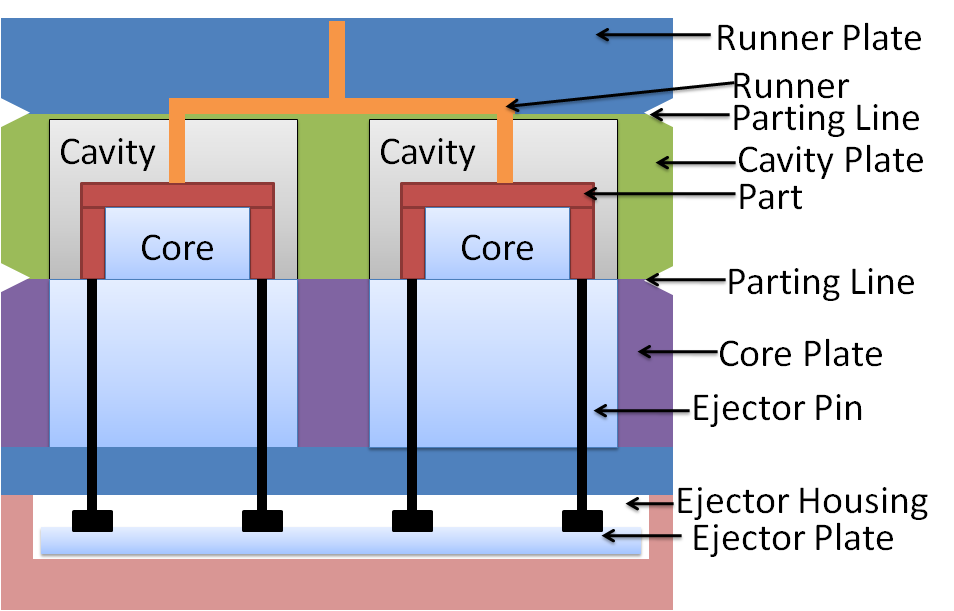

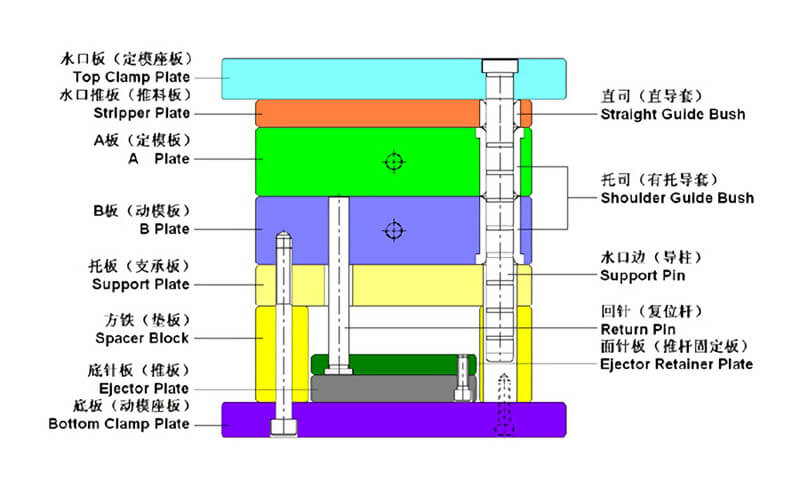

Cetakan 3-pelat, atau cetakan tiga pelat, adalah sebuah Alat cetakan injeksi yang digunakan untuk membuat bagian plastik. Ini memiliki pelat tambahan yang disebut pelat pelari atau pelat gating.

Piring ekstra ini membedakannya dari cetakan 2-plate yang lebih sederhana. Cetakan 3-pelat terdiri dari:

Lempeng Rongga: Berisi kesan bentuk dan permukaan luar bagian

Piring inti: Menentukan bentuk bagian dalam bagian

Plat pelari: Membuat saluran terpisah untuk aliran plastik ke dalam rongga

Proses cetakan injeksi dengan cetakan 3-pelat melibatkan:

Menutup cetakan, menyatukan semua piring

Menyuntikkan plastik ke dalam Sistem pelari di bawah tekanan tinggi

Memungkinkan plastik mengalir melalui beberapa titik gating ke dalam rongga

Membuka cetakan dan mengeluarkan bagian yang sudah jadi

Keuntungan dari cetakan 3 lempeng

Serbaguna untuk mencetak bagian kompleks dengan undercuts atau beberapa titik gating

Mengurangi cacat kosmetik dengan mengendalikan aliran material dan penempatan gerbang strategis

Menawarkan fleksibilitas desain yang lebih besar dan peningkatan bagian ejeksi

Kekurangan cetakan 3 lempeng

Lebih kompleks dan mahal untuk merancang dan memproduksi dari cetakan 2-plate

Waktu siklus yang lebih lama karena kompleksitas tambahan

Peningkatan limbah material dari sistem pelari

Perbedaan utama antara cetakan 2-plate dan 3-plate

Saat memilih antara 2-plate dan 3-plate cetakan , penting untuk memahami perbedaan utama mereka.

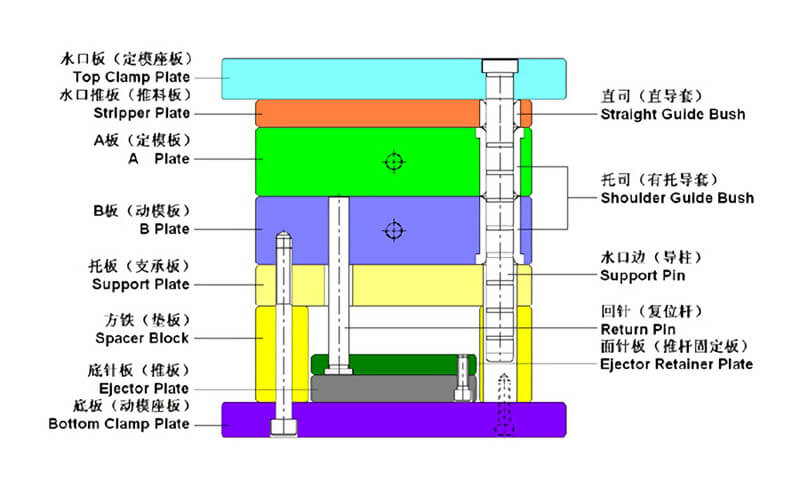

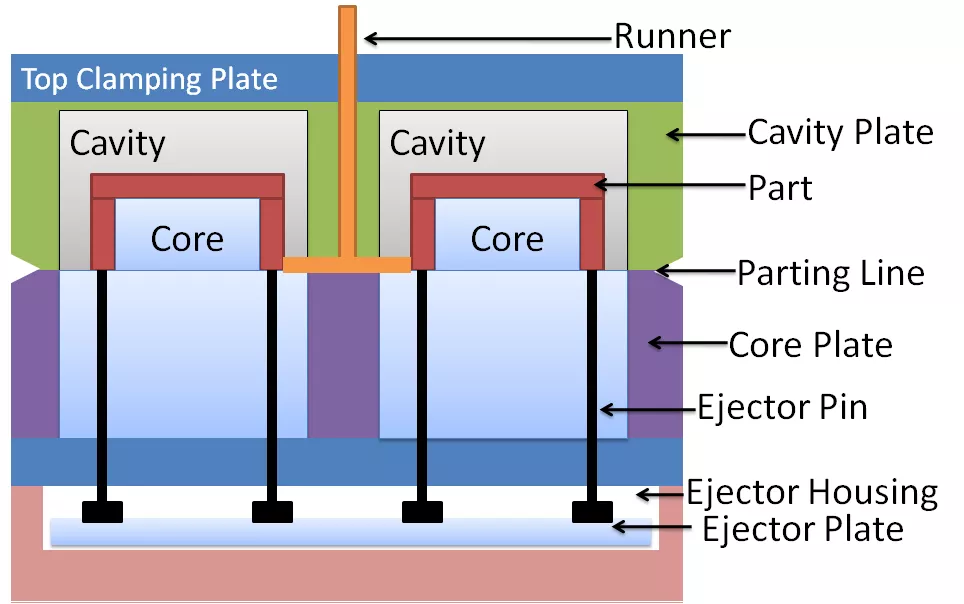

Perbedaan Struktural

Cetakan 2-plate memiliki garis perpisahan tunggal di mana cetakan terpecah. Di dalam Cetakan 2-plat multi-rongga , gerbang dan pelari terletak di bidang perpisahan ini. Cetakan 3-pelat memiliki dua garis perpisahan. Garis perpisahan tambahan memungkinkan untuk Sistem pelari dipisahkan dari bagian yang dicetak.

Perbedaan fungsionalitas

Cetakan 2-plate terbuka dan tutup dalam satu langkah. Saat cetakan terbuka, bagian dan pelari tetap berada di sisi bergerak cetakan. Bagian kemudian dikeluarkan dari permukaan perpisahan yang sama. Cetakan 3-pelat memiliki urutan pembukaan yang lebih kompleks:

Cetakan terbuka, memisahkan rongga dan pelat inti dari pelat pelari

Gerbang itu menjauh dari bagian saat pelat pelari menarik

Bagian ini dikeluarkan dari rongga dan pelat inti dalam cetakan 2 pelat, pelepasan gerbang adalah proses manual. Cetakan 3-plate mengotomatiskan langkah ini, saat gerbang terputus selama urutan pembukaan cetakan.

Fleksibilitas desain

Cetakan 3-pelat menawarkan fleksibilitas desain yang lebih besar. Mereka memungkinkan untuk beberapa titik gating, membuatnya cocok untuk bagian -bagian kompleks dengan undercuts atau geometri yang rumit. Cetakan 2 pelat lebih ketat dalam desain. Mereka biasanya memiliki satu titik gating, membatasi kemampuan mereka untuk mengakomodasi fitur kompleks atau banyak gerbang.

| Fitur | cetakan 2-plate | cetakan 3-plate |

| Garis perpisahan | Lajang | Dobel |

| Posisi pelari & gerbang | Di bidang perpisahan | Pisahkan dari Pesawat Pesawat |

| Pembukaan cetakan | Satu langkah | Urutan multi-langkah |

| Penghapusan Gerbang | Manual | Otomatis |

| Fleksibilitas desain | Terbatas | Ditingkatkan |

Aplikasi umum

Cetakan 2-plate dan 3-plate digunakan di berbagai industri untuk memproduksi berbagai macam produk. Mari kita jelajahi beberapa aplikasi khas untuk setiap jenis cetakan.

Aplikasi umum untuk cetakan 2 pelat

Contoh industri

Cetakan 2-pelat umumnya digunakan dalam industri yang menghasilkan bagian plastik sederhana dan barang-barang konsumen. Ini termasuk:

Barang -barang rumah tangga (misalnya, peralatan dapur, wadah penyimpanan)

Mainan dan permainan

Kemasan (misalnya, botol, topi, tutup)

Jenis produk

Bagian datar dan komponen presisi rendah sangat cocok untuk cetakan 2 pelat. Contohnya termasuk:

Nampan dan tutup plastik sederhana

Item promosi (misalnya, gantungan kunci, lencana)

Komponen mekanik dasar (misalnya, roda gigi, katrol)

Aplikasi umum untuk cetakan 3-pelat

Contoh industri

Cetakan 3-pelat sering digunakan dalam industri yang membutuhkan pembuatan presisi tinggi dan geometri bagian yang kompleks. Industri khas meliputi:

Otomotif (misalnya, trim interior, komponen fungsional)

Medis (misalnya, perangkat, implan)

Aerospace (misalnya, bagian ringan, rumit)

Jenis produk

Bentuk kompleks dan geometri rumit paling cocok untuk pencetakan 3-pelat. Produk spesifik meliputi:

| Jenis Cetakan | Industri Umum | Produk Khas |

| 2-plate | - Barang Konsumen

- Kemasan

- Mainan dan Permainan | - Bagian plastik sederhana

- Komponen datar

- Item presisi rendah |

| 3-plate | - Otomotif

- Medis

- Aerospace | - Bentuk kompleks

- geometri rumit

- suku cadang presisi tinggi |

Faktor yang perlu dipertimbangkan saat memilih antara cetakan 2-plate dan 3-plate

Memilih jenis cetakan yang tepat untuk proyek cetakan injeksi Anda sangat penting. Mari kita jelajahi faktor-faktor kunci yang harus Anda pertimbangkan saat memutuskan antara 2-plate dan cetakan 3-plate.

Bagian geometri dan kompleksitas desain

Kompleksitas desain bagian Anda memainkan peran penting dalam pemilihan cetakan. Cetakan 2 pelat cocok untuk bagian sederhana dan datar dengan undercuts minimal. Jika bagian Anda memiliki geometri yang rumit, undercuts, atau membutuhkan beberapa titik gating, cetakan 3-plate mungkin merupakan pilihan yang lebih baik.

Persyaratan gating dan pertimbangan kosmetik

Pertimbangkan di mana Anda perlu menempatkan gerbang di pihak Anda. Cetakan 2-plate biasanya memiliki titik gating tunggal, yang dapat membatasi fleksibilitas desain dan dapat menyebabkan cacat kosmetik. Cetakan 3-pelat menawarkan lebih banyak kebebasan dalam penempatan gerbang, memungkinkan posisi strategis untuk meminimalkan ketidaksempurnaan visual.

Volume dan Anggaran Produksi

Volume dan anggaran produksi Anda juga mempengaruhi pemilihan cetakan. Cetakan 2-plate umumnya lebih hemat biaya untuk produksi volume tinggi bagian-bagian sederhana. Mereka memiliki investasi awal yang lebih rendah dan waktu siklus yang lebih pendek. Cetakan 3-pelat, meskipun lebih mahal, berharga untuk memproduksi bagian kompleks dalam volume yang lebih rendah.

Sifat material dan persyaratan cetakan

Bahan yang Anda rencanakan untuk digunakan dan persyaratan cetakan spesifiknya juga harus diperhitungkan. Beberapa bahan mungkin memerlukan tekanan injeksi yang lebih tinggi atau waktu pendinginan yang lebih lama, yang dapat memengaruhi pemilihan cetakan. Diskusikan pilihan material Anda dengan mitra cetakan injeksi Anda untuk menentukan jenis cetakan yang paling cocok.

| Faktor | 2-plate cetakan | 3-plate cetakan |

| Bagian kompleksitas | Bagian sederhana dan datar | Geometri kompleks, undercuts |

| Gating | Titik gating tunggal | Beberapa titik gating |

| Volume produksi | Bagian-bagian sederhana, volume tinggi | Bagian rendah, volume rendah |

| Anggaran | Investasi awal yang lebih rendah | Investasi awal yang lebih tinggi |

| Sifat material | Diskusikan dengan Mitra Moulding | Diskusikan dengan Mitra Moulding |

Ringkasan

Singkatnya, cetakan 2 pelat lebih sederhana, lebih murah, dan memiliki waktu siklus yang lebih cepat, sementara cetakan 3-plate menawarkan lebih banyak fleksibilitas dan kualitas permukaan yang lebih baik. Memilih di antara mereka tergantung pada desain bagian Anda, volume produksi, dan anggaran. Penting untuk menyeimbangkan faktor-faktor ini untuk memastikan efisiensi dan efektivitas biaya. Untuk keputusan yang rumit, konsultasi dengan para ahli cetakan injeksi dapat memberikan wawasan yang berharga dan rekomendasi yang disesuaikan. Ini membantu memastikan Anda memilih cetakan yang tepat untuk kebutuhan manufaktur spesifik Anda.