CNC Milling telah merevolusi manufaktur modern, tetapi apakah Anda pernah bertanya -tanya metode penggilingan mana yang lebih baik? Panjat penggilingan atau penggilingan konvensional ? Kedua teknik memainkan peran penting dalam memproduksi bagian-bagian berkualitas tinggi, tetapi setiap metode memiliki manfaat dan tantangan yang unik.

Dalam artikel ini, kami akan mengeksplorasi cara kerja penggilingan CNC , dan mengapa memahami perbedaan antara penggilingan pendakian dan penggilingan konvensional sangat penting bagi masinis. Anda akan belajar cara memilih metode yang tepat berdasarkan materi, mesin, dan tujuan manufaktur untuk meningkatkan efisiensi dan kualitas produk.

Apa itu Milling Panjat?

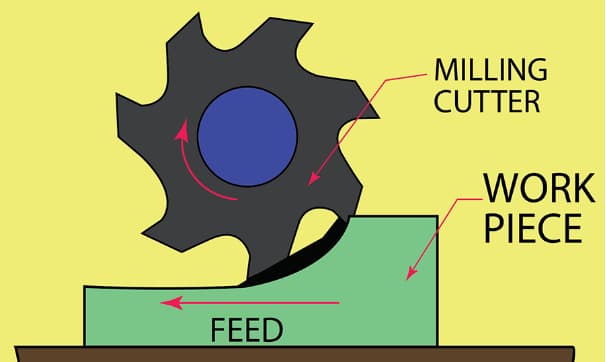

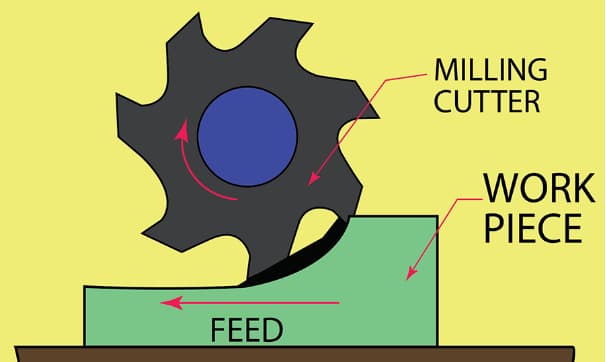

Panjat penggilingan, juga dikenal sebagai penggilingan down , mengacu pada proses pemotongan di mana alat pemotong berputar ke arah yang sama dengan gerakan umpan. Hal ini memungkinkan gigi pemotong untuk melibatkan benda kerja dari atas, mengurangi kemungkinan recutting chip. Metode ini menghasilkan pemotongan yang lebih bersih dan sangat ideal untuk bagian -bagian yang membutuhkan permukaan yang lebih halus.

Bagaimana Panjat Penggilingan Bekerja

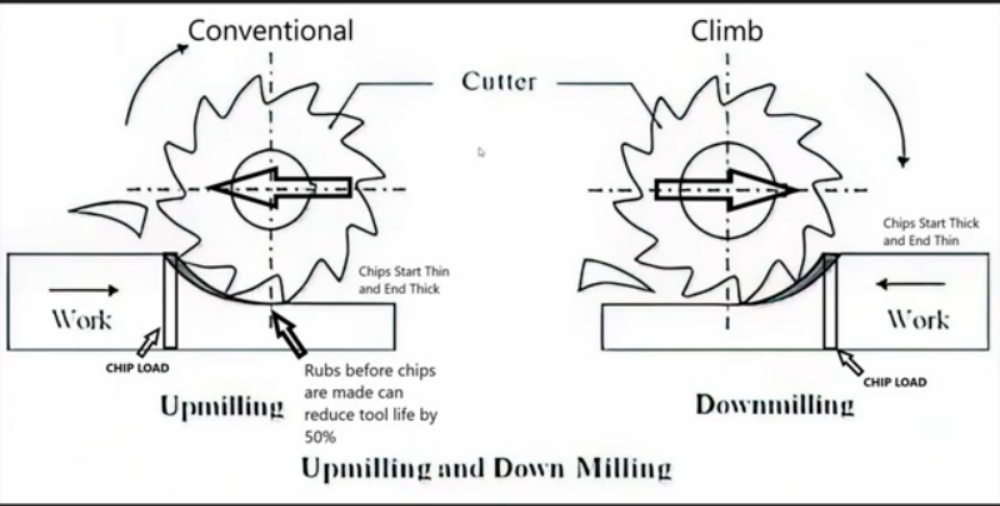

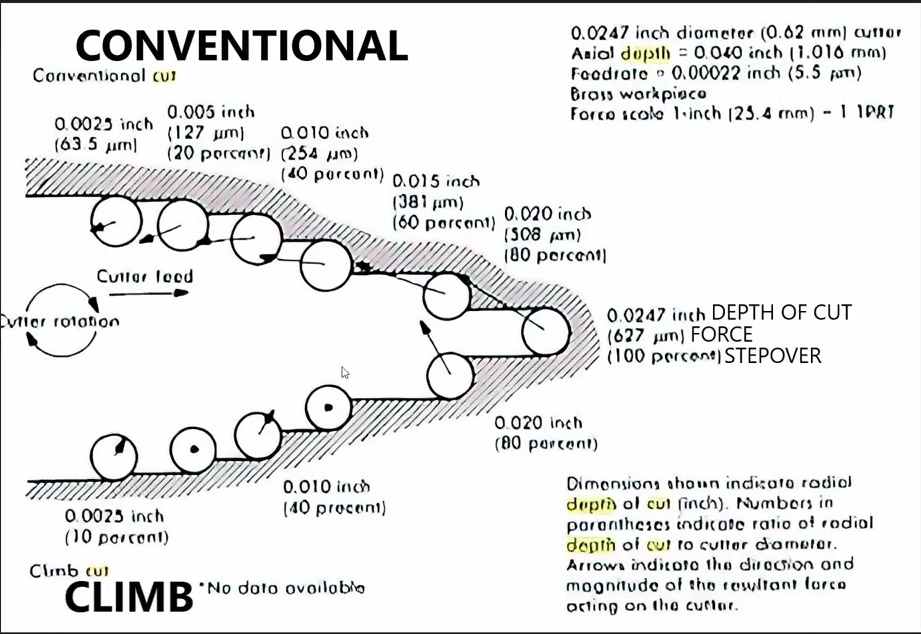

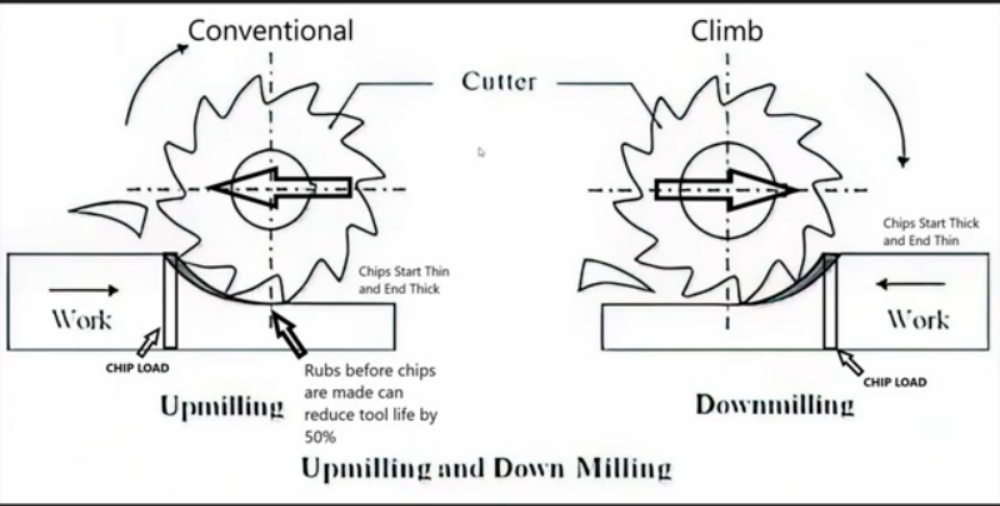

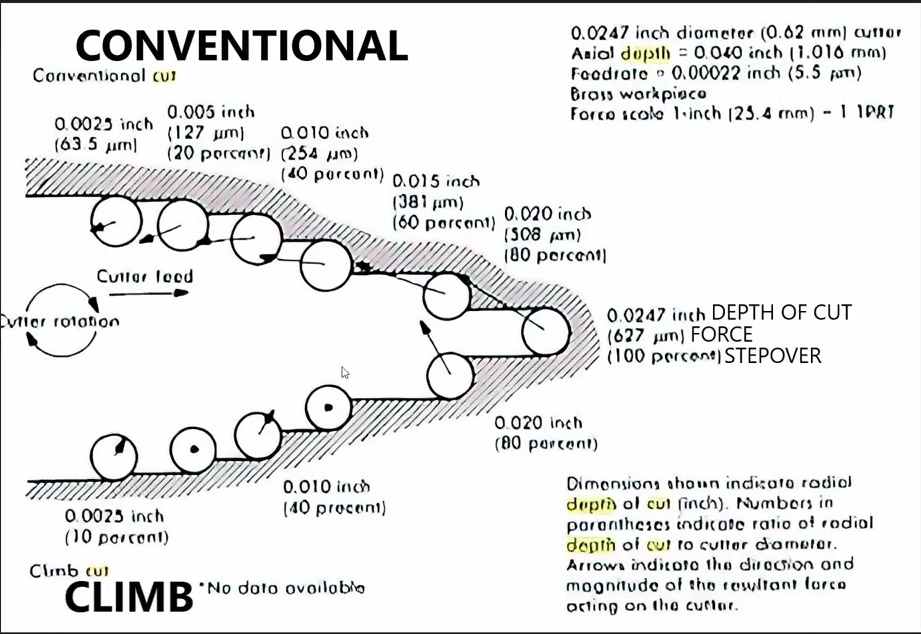

Dalam pendakian penggilingan , pembentukan chip mulai tebal dan menjadi lebih tipis saat pemotong bergerak melalui material. Pola pembentukan chip ini mengurangi gaya pemotongan, menghasilkan generasi panas yang lebih rendah dan efisiensi yang lebih baik. Gerakan pemotongan mengarahkan chip di belakang alat, menghilangkan kebutuhan untuk pemotongan ulang, yang menjaga ketajaman pahat dan meningkatkan permukaan akhir.

Formasi chip : Dimulai dengan tebal dan bertahap, mengurangi tegangan pada alat.

Jalur dan Gerakan Alat : Pemotong berputar ke arah yang sama dengan umpan, mendorong benda kerja ke bawah, meningkatkan stabilitas.

Karakteristik kunci dari penggilingan pendakian

Panjat Panjat Menawarkan beberapa keunggulan untuk pekerjaan presisi:

Defleksi alat yang dikurangi : Alat mengalami lebih sedikit menekuk selama pemotongan, meningkatkan akurasi.

Finishing permukaan yang lebih baik : Tanda alat yang lebih sedikit dan permukaan yang lebih halus dihasilkan dari pembentukan chip yang dikendalikan.

Beban pemotongan yang lebih rendah : Beban yang ditempatkan pada alat pemotong lebih rendah, mengurangi panas dan keausan.

Keuntungan dari Milling Pendakian

Surface finish yang ditingkatkan : Daun di belakang permukaan yang lebih bersih dibandingkan dengan penggilingan konvensional.

KEKUATAN PERANG : Alat mengalami lebih sedikit gesekan, memperpanjang umurnya dan mengurangi keausan.

Generasi panas yang lebih rendah : Menghasilkan lebih sedikit panas, meningkatkan efisiensi pemotongan dan mengurangi overheating pahat.

Pemegang Kerja yang Lebih Sederhana : Kekuatan ke bawah membantu mengamankan benda kerja, menyederhanakan persyaratan penjepit.

Kerugian dari Milling Pendakian

Namun, pendakian milling juga memiliki kelemahan, terutama untuk bahan dan pengaturan mesin tertentu:

Tidak cocok untuk permukaan yang keras : Tidak ideal untuk bahan seperti baja yang dikeraskan, yang dapat merusak alat ini.

Masalah getaran : Serangan balik dalam mekanisme pakan dapat menyebabkan getaran selama pemotongan.

Persyaratan Mesin : Membutuhkan mesin dengan eliminasi atau kompensasi reaksi untuk mencegah kerusakan pahat.

Apa itu penggilingan konvensional?

Penjelasan Detail tentang Penggilingan Konvensional (Up Milling)

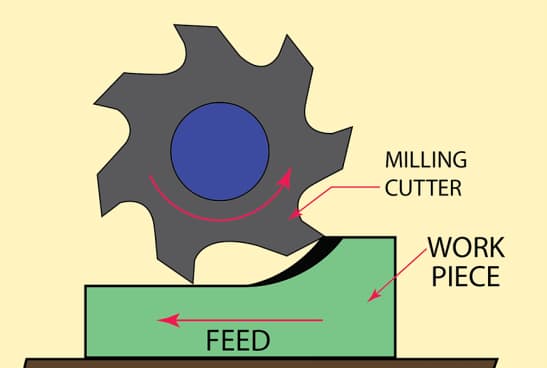

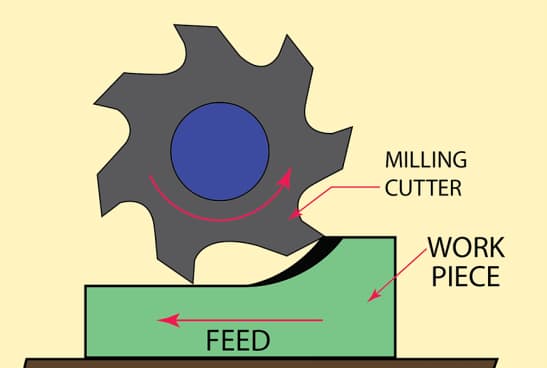

Penggilingan konvensional, juga disebut sebagai penggilingan, adalah teknik pemesinan tradisional di mana alat pemotong berputar terhadap arah umpan benda kerja. Metode ini telah banyak digunakan dalam pembuatan selama beberapa dekade karena karakteristik dan keunggulannya yang unik dalam aplikasi tertentu.

Arah penggilingan konvensional dan pengaruhnya terhadap proses pemotongan

Dalam penggilingan konvensional:

Pemotong berputar berlawanan dengan arah pakan benda kerja

Memotong gigi melibatkan bahan dari bawah, bergerak ke atas

Ketebalan chip dimulai pada nol dan meningkat menjadi maksimum pada akhir pemotongan

Gerakan ke atas ini menciptakan efek yang berbeda pada proses pemesinan, memengaruhi pembentukan chip, keausan pahat, dan lapisan akhir.

Karakteristik dan sifat penggilingan konvensional

Formasi chip : pola chip tipis hingga tebal

Cutting Forces : Kekuatan ke atas cenderung mengangkat benda kerja

Keterlibatan Alat : Peningkatan Bertahap dalam Pemotongan Saat Gigi Berkembang

Generasi Panas : Konsentrasi Panas Lebih Tinggi di Zona Pemotongan

Keuntungan dari penggilingan konvensional

Stabilitas yang ditingkatkan : Keterlibatan alat bertahap memberikan kontrol yang lebih baik, terutama untuk bahan yang lebih keras

Penghapusan reaksi balik : Pasukan ke atas secara alami mengkompensasi reaksi mesin

Kompatibilitas Permukaan Keras : Ideal untuk Bahan Pemesinan Permukaan keras atau zat abrasif

Pengurangan Obrolan : Kurang rentan terhadap getaran dalam pengaturan tertentu

Kerugian dari penggilingan konvensional

Finishing permukaan inferior : Evakuasi chip ke atas dapat menyebabkan pemotongan ulang dan marring permukaan

Pakaian alat yang dipercepat : peningkatan gesekan dan pembangkitan panas mengurangi umur pahat

Tegangan termal : beban pemotongan dan panas yang lebih tinggi dapat menyebabkan distorsi benda kerja

Pemegang Kerja Kompleks : Penjepit yang lebih kuat diperlukan untuk menangkal kekuatan pengangkat

Panjat Penggilingan vs Penggilingan Konvensional: Perbedaan Utama

Pembentukan chip dan aspek arah

| memanjat | penggilingan | konvensional |

| Ketebalan chip | Tebal hingga tipis | Tipis hingga tebal |

| Distribusi panas | Perpindahan panas yang efisien ke chip | Konsentrasi panas di zona pemotongan |

| Stres alat | Dampak awal yang lebih rendah | Peningkatan beban pemotongan secara bertahap |

Pola pembentukan chip secara signifikan mempengaruhi pembuatan panas dan keausan pahat. Chip yang tebal hingga tipis memfasilitasi disipasi panas yang lebih baik, mengurangi tekanan termal pada alat dan benda kerja.

Defleksi alat dan akurasi pemotongan

Dampak arah defleksi pahat mempengaruhi presisi pemesinan. Defleksi paralel dalam penggilingan konvensional sering memberikan kontrol yang lebih baik, terutama ketika bekerja bahan keras atau dalam operasi kasar.

Panjat Panjat biasanya menghasilkan lapisan permukaan yang lebih halus karena:

Evakuasi chip yang efisien

Mengurangi kemungkinan pengecualian chip

Kekuatan pemotongan ke bawah yang meminimalkan pengangkatan benda kerja

Penggilingan konvensional dapat mengakibatkan permukaan yang lebih kasar yang disebabkan oleh aliran chip ke atas dan potensi chip yang potensial.

Kehidupan alat dan keausan

Panjat Penggilingan Memperluas Kehidupan Alat Melalui:

Turunkan tegangan dampak awal pada tepi pemotongan

Mengurangi gesekan dan generasi panas

Evakuasi chip yang efisien, meminimalkan abrasi

Penggilingan konvensional cenderung menyebabkan keausan pahat yang dipercepat karena:

Peningkatan beban pemotongan secara bertahap

Gesekan yang lebih tinggi saat alat bergesekan dengan benda kerja

Peningkatan konsentrasi panas di zona pemotongan

bahan bahan benda kerja yang sesuai

| Jenis | dengan metode penggilingan pilihan |

| Logam lunak (misalnya, aluminium) | Panjat penggilingan |

| Paduan keras (misalnya, titanium) | Penggilingan konvensional |

| Plastik dan komposit | Panjat penggilingan |

| Bahan pengerasan kerja | Panjat penggilingan |

| Bahan abrasif | Penggilingan konvensional |

Faktor yang perlu dipertimbangkan saat memilih antara pendakian dan penggilingan konvensional

Kemampuan mesin

Penghapusan reaksi balik : Penting untuk memanjat penggilingan untuk mencegah getaran dan potensi kerusakan.

Kekakuan : Kekakuan mesin yang lebih tinggi memungkinkan penggilingan pendakian yang lebih efektif, terutama dalam aplikasi berkecepatan tinggi.

Sistem Kontrol : Sistem CNC tingkat lanjut dapat mengkompensasi serangan balik, memungkinkan operasi penggilingan pendakian yang lebih aman.

Sifat material benda kerja

| karakteristik | metode penggilingan lebih disukai |

| Lembut dan ulet | Panjat penggilingan |

| Keras dan rapuh | Penggilingan konvensional |

| Kerajaan kerja | Panjat penggilingan |

| Kasar | Penggilingan konvensional |

Pertimbangkan tantangan spesifik material seperti pembentukan chip, pembuatan panas, dan keausan pahat saat memilih teknik penggilingan.

Geometri dan pelapisan alat pemotong

Sudut Rake : Sudut penggaruk positif sering berkinerja lebih baik dalam memanjat penggilingan, sedangkan sudut rake negatif sesuai dengan penggilingan konvensional untuk bahan yang lebih keras.

Desain seruling : Alat yang dirancang untuk penggilingan pendakian biasanya memiliki saluran evakuasi chip yang lebih efisien.

Pelapis : Pelapis Tialn atau Ticn dapat meningkatkan kinerja pahat di kedua metode penggilingan, meningkatkan ketahanan aus dan disipasi panas.

Akhir permukaan yang diinginkan dan akurasi dimensi

Panjat Panjat Umumnya Menghasilkan:

Permukaan yang lebih halus selesai

Akurasi dimensi yang lebih baik dalam bahan yang lebih lembut

Mengurangi risiko pembentukan duri

Penggilingan konvensional mungkin lebih disukai untuk:

Operasi kasar

Pemesinan bahan keras di mana permukaan akhir kurang kritis

Aplikasi yang membutuhkan kontrol ketat atas kedalaman pemotongan

Parameter pemesinan

| parameter | pendakian | penggilingan konvensional |

| Kecepatan pemotongan | Kecepatan yang lebih tinggi memungkinkan | Kecepatan yang lebih rendah mungkin diperlukan |

| Laju umpan | Dapat menangani laju umpan yang lebih tinggi | Mungkin memerlukan pengurangan laju umpan |

| Kedalaman potongan | Potongan yang lebih dangkal direkomendasikan | Bisa menangani luka yang lebih dalam |

Optimalkan parameter ini berdasarkan metode penggilingan yang dipilih, bahan benda kerja, dan hasil yang diinginkan. Penyesuaian yang tepat memastikan pembentukan chip yang optimal, masa pakai alat, dan kualitas permukaan.

Aplikasi penggilingan pendakian dan penggilingan konvensional

Industri Aerospace

Sektor Aerospace sangat bergantung pada teknik penggilingan canggih untuk memproduksi komponen kritis:

Struktur Pesawat

Panjat Penggilingan: Ideal untuk bagian -bagian paduan aluminium, memastikan lapisan permukaan yang halus dan toleransi yang ketat.

Penggilingan konvensional: Lebih disukai untuk komponen baja yang dikeraskan, memberikan stabilitas selama pemesinan.

Komponen mesin

Bilah turbin: Panjat penggilingan unggul dalam memproduksi bentuk airfoil yang kompleks, meminimalkan keausan pahat saat bekerja paduan titanium.

Kamar Pembakaran: Penggilingan konvensional menawarkan kontrol yang lebih baik untuk fitur internal yang rumit dan superalloy yang tahan panas.

Bagian Landing Gear

Struts: Panjat Penggilingan memberikan hasil akhir permukaan yang unggul, penting untuk ketahanan kelelahan.

Pin pivot: Penggilingan konvensional memastikan akurasi dimensi saat pemesinan baja mengeras.

Industri otomotif

Teknik penggilingan memainkan peran penting dalam manufaktur otomotif:

| komponen | memanjat | penggilingan konvensional |

| Blok mesin | Selesai pass untuk lubang silinder | Pemesinan kasar blok besi cor |

| Kasus transmisi | Finishing permukaan akhir | Penghapusan Bahan Awal |

| Kepala silinder | Pemesinan kursi katup | Operasi Port Roughing |

Pembuatan perangkat medis

Penggilingan presisi penting untuk memproduksi perangkat medis:

Implan ortopedi

Penggantian Pinggul: Penggilingan memanjat memastikan permukaan artikulasi yang halus pada komponen titanium.

Implan lutut: Penggilingan konvensional memberikan stabilitas saat pemesinan paduan kobalt-kromium.

Instrumen Bedah

Komponen Gigi

Abutments Implan: Penggilingan pendakian mencapai hasil akhir berkualitas tinggi pada titanium untuk osseointegrasi yang lebih baik.

Mahkota dan Jembatan: Penggilingan konvensional memungkinkan pembentukan bahan keramik yang akurat.

Kemajuan teknologi dan dampaknya pada pendakian dan penggilingan konvensional

Pemesinan berkecepatan tinggi (HSM)

HSM merevolusi pendakian dan teknik penggilingan konvensional:

Aplikasi HSM di seluruh industri

Aerospace:

Otomotif:

Medis:

Bahan Alat Pemotongan Lanjutan

Bahan alat modern secara signifikan memengaruhi kinerja penggilingan: kekerasan

| material | (HV) | terbaik untuk |

| Karbit | 1.300 - 1.800 | Aplikasi serbaguna dan berkecepatan tinggi |

| Keramik | 2.100 - 2.400 | Paduan tahan panas, baja yang dikeraskan |

| HSS | 800 - 900 | Bahan yang lebih lembut, opsi hemat biaya |

| Berlapis berlian | > 10.000 | Bahan abrasif, pekerjaan ultra-presisi |

Manfaat utama:

Sisipan karbida: masa pakai alat yang diperluas, produktivitas yang lebih baik di kedua teknik penggilingan

Sisipan Keramik: Sangat baik untuk pemesinan suhu tinggi dalam aplikasi aerospace

Alat HSS: Hemat biaya untuk operasi penggilingan tujuan umum

Alat berlapis berlian: ketahanan aus yang tidak tertandingi untuk bahan non-ferrous

Perangkat Lunak Pembuatan Bantuan Komputer (CAM)

Perangkat lunak CAM meningkatkan strategi penggilingan melalui fitur canggih:

Kliring adaptif: Mengoptimalkan jalur alat berdasarkan bahan yang tersisa, menguntungkan kedua metode penggilingan.

Algoritma Machining Berkecepatan Tinggi (HSM): Mengurangi waktu siklus dan meningkatkan lapisan permukaan dalam penggilingan pendakian.

Penggilingan Trochoidal: Memanfaatkan jalur alat melingkar untuk meminimalkan pembentukan panas dalam penggilingan konvensional.

REST MESIN: Secara efisien menghapus material yang ditinggalkan oleh alat yang lebih besar, melengkapi kedua teknik.

Paket Perangkat Lunak Cam Populer:

Autodesk Fusion 360

Mastercam

Solidcam

HSMWorks

Camworks

Solusi perangkat lunak ini menawarkan kemampuan simulasi yang komprehensif, memungkinkan masinis untuk mengoptimalkan strategi penggilingan sebelum produksi aktual. Mereka dengan mulus mengintegrasikan pendakian dan teknik penggilingan konvensional untuk mencapai hasil yang optimal di berbagai skenario manufaktur.

Tantangan dan pertimbangan dalam pendakian dan penggilingan konvensional

Defleksi alat dan obrolan

Penyebab dan efek

| menyebabkan | efek | masalah |

| Defleksi alat | Kekerasan material, kedalaman pemotongan, geometri alat | Ketidakakuratan dimensi, akhir permukaan yang buruk |

| Obrolan | Alat dan frekuensi mesin yang tidak cocok, kekuatan pemotongan yang berlebihan | Getaran, ketidaksempurnaan permukaan, kehidupan pahat yang dikurangi |

Strategi mitigasi

Gunakan alat yang lebih pendek dan kaku untuk meminimalkan defleksi

Mengoptimalkan kecepatan spindel untuk menghindari frekuensi resonansi

Menerapkan teknik pemangkasan kerja lanjutan untuk peningkatan stabilitas

Menggunakan sistem pendingin tekanan tinggi untuk mengurangi kekuatan pemotongan

Pembentukan dan evakuasi chip

analisis komparatif

| Aspek | memanjat | penggilingan konvensional |

| Formasi chip | Pola tebal hingga tipis | Pola tipis-tebal |

| Arah evakuasi | Jauh dari zona pemotongan | Menuju zona pemotongan |

| Distribusi panas | Perpindahan panas yang efisien ke chip | Konsentrasi panas di area pemotongan |

Metode optimasi

Parameter pemotongan keseimbangan (kecepatan, umpan, kedalaman) untuk pembentukan chip yang optimal

Pilih alat dengan seruling yang dipoles dan sudut heliks yang lebih tinggi untuk peningkatan evakuasi

Menerapkan ledakan udara atau pendingin tekanan tinggi untuk menghilangkan chip yang efisien

Sesuaikan pelapis alat untuk mencegah adhesi chip dan meningkatkan evakuasi

Pengaruh bahan benda kerja dan geometri

Dampak material pada pemilihan teknik penggilingan

Bahan lembut, ulet (misalnya, aluminium): Panjat Panjat lebih disukai untuk finishing permukaan yang lebih baik

Bahan keras, rapuh (misalnya, baja yang dikeraskan): Penggilingan konvensional menawarkan lebih banyak stabilitas

Bahan-bahan yang sulit bekerja: Panjat Penggilingan Mengurangi Risiko Pengerasan Ketegangan

Bahan Abrasif: Penggilingan konvensional memberikan kehidupan dan kontrol alat yang lebih baik

Pertimbangan geometri

Pemotongan Eksternal: Panjat Milling unggul dalam operasi penggilingan perifer

Fitur Internal: Penggilingan konvensional menawarkan kontrol yang lebih baik untuk slot dan saku

Komponen berdinding tipis: Panjat penggilingan mengurangi risiko deformasi

Kontur Kompleks: Kombinasi kedua teknik mungkin diperlukan untuk hasil yang optimal

Praktik dan tips terbaik untuk memanjat penggilingan dan penggilingan konvensional

Pemilihan parameter pemotongan yang tepat

Mengoptimalkan kinerja penggilingan dengan menyempurnakan parameter kritis ini:

Kecepatan pemotongan: Sesuaikan berdasarkan sifat material dan kemampuan alat

Laju umpan: keseimbangan dengan kecepatan pemotongan untuk pembentukan chip yang optimal

Kedalaman Cut: Kontrol untuk mengelola kekuatan pemotongan dan generasi panas

| Parameter | memanjat | penggilingan konvensional |

| Kecepatan pemotongan | Kecepatan yang lebih tinggi memungkinkan | Kecepatan sedang direkomendasikan |

| Laju umpan | Dapat menangani umpan yang lebih tinggi | Feed yang lebih rendah untuk stabilitas |

| Kedalaman potongan | Pemotongan yang lebih dangkal lebih disukai | Dapat mengelola pemotongan yang lebih dalam |

Mengoptimalkan alat geometri dan lapisan

Pilih karakteristik alat yang sesuai untuk aplikasi tertentu:

Sudut Rake: Positif untuk pendakian, negatif untuk konvensional dalam bahan yang lebih keras

Helix Angle: Sudut yang lebih tinggi meningkatkan evakuasi chip dalam pendakian penggilingan

Desain seruling: seruling terbuka untuk aliran chip yang lebih baik dalam penggilingan konvensional

Pelapis: Tialn untuk resistensi suhu tinggi, ticn untuk bahan abrasif

Mengontrol pembentukan dan evakuasi chip

Tingkatkan manajemen chip melalui strategi ini:

Menerapkan sistem pendingin tekanan tinggi untuk penghapusan chip yang efisien

Gunakan ledakan udara untuk mencegah pengecualian chip dalam penggilingan konvensional

Pilih alat dengan seruling yang dipoles untuk mengurangi adhesi chip

Sesuaikan parameter pemotongan untuk mencapai ketebalan chip yang optimal

Meminimalkan defleksi dan obrolan alat

Kurangi getaran dan pertahankan akurasi:

Menggunakan sistem pemegang alat yang kaku untuk meminimalkan defleksi

Mengoptimalkan kecepatan spindel untuk menghindari frekuensi resonansi

Gunakan overhang alat yang lebih pendek jika memungkinkan

Menerapkan alat redaman getaran untuk bahan yang menantang

Memastikan pemangkasan kerja dan kekakuan mesin yang tepat

Maksimalkan stabilitas dan presisi:

Memanfaatkan sistem perlengkapan yang kuat yang sesuai untuk teknik penggilingan

Menerapkan beberapa titik penjepit untuk benda kerja besar

Pertimbangkan penjepitan vakum untuk bahan tipis di pendakian penggilingan

Secara teratur memelihara dan mengkalibrasi alat mesin untuk memastikan kekakuan yang optimal

Kesimpulan

Singkatnya, memanjat penggilingan dan penggilingan konvensional berbeda dalam pembentukan chip, defleksi pahat, dan finish permukaan. Panjat tebing sangat ideal untuk bahan yang lebih lembut dan sentuhan akhir yang lebih halus, sedangkan jas milling konvensional yang lebih keras dan kontrol yang lebih baik.

Gunakan penggilingan pendakian untuk bahan yang lebih lembut seperti aluminium. Pilih penggilingan konvensional saat pemesinan permukaan yang lebih keras seperti baja atau besi cor. Jenis mesin dan kebutuhan akan kompensasi reaksi juga mempengaruhi pilihan.

Untuk efisiensi optimal dan masa pakai alat yang diperluas, cocokkan metode penggilingan dengan persyaratan material dan pemesinan. Pemilihan teknik yang tepat mengurangi keausan pahat dan meningkatkan kinerja.