Инжекционното формоване играе решаваща роля за производството на сложни пластмасови части, използвани в различни индустрии. Разбирането на разходите за инжекционни форми е от съществено значение за производителите, които целят да контролират разходите и да увеличат максимално ефективността. Тези разходи могат да варират от 100 долара за 3D отпечатани форми до над 100 000 долара за многоложни стоманени форми.

В тази публикация ще научите за основните фактори, които влияят на разходите за инжекционни плесен и как да ги оцените ефективно. Ще разградим материалите, дизайнерските такси, обработката и други, за да ви дадем изчерпателно ръководство.

Фактори, влияещи върху цената на инжекционната плесен

Цената на инжекционната плесен се влияе от различни фактори. Разбирането им може да помогне за оптимизиране на дизайнерските и производствените процеси, в крайна сметка да доведе до рентабилно производство.

Сложност на дизайна на части

Сложността на частта значително влияе върху цената на плесен:

Сложните геометрии изискват по -сложна обработка

Множество характеристики увеличават сложността на инструментариума

Тесните допустими отклонения изискват прецизно инженерство

Подбивания или сложни повърхности налагат модерни дизайни на плесени

Тези фактори често водят до по -високо време за обработка, специализирани нужди от оборудване и увеличени разходи за труд.

Размер на частта

По -големите части обикновено водят до по -високи разходи за плесен:

По -големите форми изискват повече суровини

Повишено време за обработка на по -големи кухини

Удължени производствени цикли поради по -дългите времена на охлаждане

По -високи материали за всяка формована част

Балансирането на размера на частта с производствените изисквания е от решаващо значение за оптимизиране на разходите.

Избор на матрица материал

Инструменталната стомана остава еталонът за инжекционни форми:

Предлага издръжливост и дълголетие

Подходящ за различни пластмасови материали

Издържа на високи обеми на производство

Въпреки това, алтернативните материали като алуминиеви или 3D-отпечатани опции могат да бъдат рентабилни за писти с по-нисък обем или прототипи.

Най -добри практики за дизайн

Принципите на изпълнение на дизайна за производителност (DFM) могат значително да намалят разходите:

Оптимизирайте дебелината на стената за равномерно охлаждане

Минимизират подбиванията и сложните функции

Проектирайте подходящи ъгли на черновата за лесна част изхвърляне

Помислете за местоположението на портата за оптимален материал на материала

Ефективност на плесен

Максимално ефективността на плесен може да понижи разходите за част:

Мултикувационните форми увеличават изхода на цикъл

Семейните форми позволяват производството на множество свързани части едновременно

Системите за горещи бегачи намаляват материалните отпадъци

Правилният дизайн на канал за охлаждане минимизира времето за цикъл

Местоположение на производителя на плесени

Географското местоположение на производителя на плесени влияе на общите разходи:

Такси за доставка и обработка на отдалечени производители

Потенциални вносни задължения за международно снабдяване

Комуникационни предизвикателства с офшорни доставчици

По -дълги времена на изпълнение, влияещи върху сроковете на проекта

Разходи за инжекционно плесен

Изборът на материали играе решаваща роля за формоването на инжектиране, като значително влияе както на разходите, така и на производителността на продукта. Този раздел изследва общи полимери, фактори на разходите и съображения за ценообразуване.

Общи полимери при инжекционно формоване

Три широко използвани полимери доминират в индустрията за инжекционно формоване:

Полиетилен (PE): Универсален материал, подходящ за различни приложения, от опаковки до потребителски стоки.

Полипропилен (PP): предлага отличен баланс на сила и гъвкавост, често използван в автомобилни и домакински продукти.

Полистирол (PS): Известен със своята твърдост и яснота, често използвани в опаковането на храни и артикулите за еднократна употреба.

Тези материали осигуряват редица имоти, които се грижат за различни изисквания на продукта. Изборът им зависи от специфичните нужди от изпълнение и съображения за разходите.

Фактори, влияещи върху материалните разходи

Няколко елемента засягат общата материална цена при формоването на инжектиране:

Сложност на дизайна на продукта

Тип на материала и степен

Необходимо количество

Пазарни колебания в цените на суровините

Добавки за подобрени свойства (напр. UV стабилизатори, забавители на пламъка)

Производителите трябва внимателно да претеглят тези фактори, за да оптимизират материалните разходи, без да се компрометира качеството на продукта.

Ценообразуване на термопластични пелети

Термопластичните пелети, суровината за леене на инжектиране, обикновено варират от 1 до 5 долара за килограм. Това изменение на цените отразява:

Материална степен и качество

Специфичен тип полимер

Пазарно търсене и динамика на предлагането

Количество закупено (може да се прилагат групови отстъпки)

За да илюстрирам, ето опростена таблица за ценообразуване на общата термопластика: Ценовият диапазон

| на полимер | ($/kg) |

| PE | 1.00 - 2.50 |

| Стр | 1.20 - 3.00 |

| Ps | 1.50 - 3.50 |

Тези цени служат като общи насоки. Действителните разходи могат да варират в зависимост от конкретни степени, пазарни условия и връзки с доставчиците.

Разходи за инструменти за инжекционна плесен

Разходите за инструменти представляват значителна част от разходите за леене на инжектиране. Разбирането на различни методи за създаване на мухъл и свързаните с тях разходи е от решаващо значение за ефективното планиране и бюджетиране на проекти.

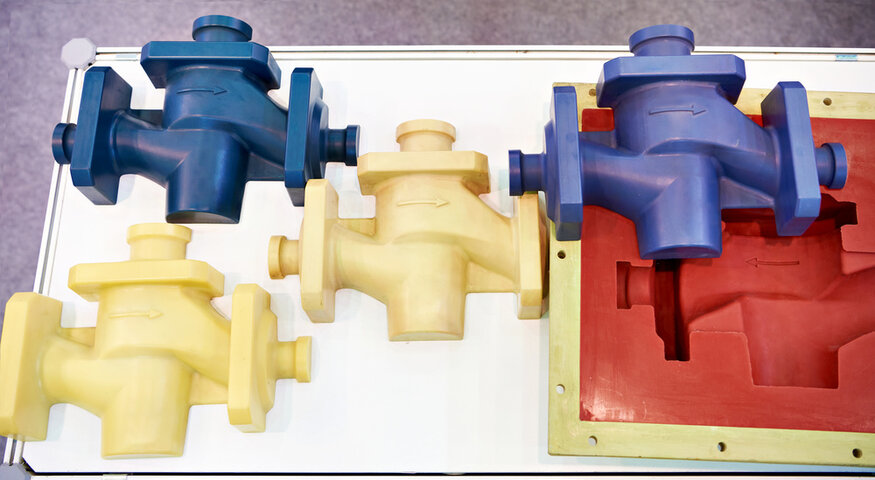

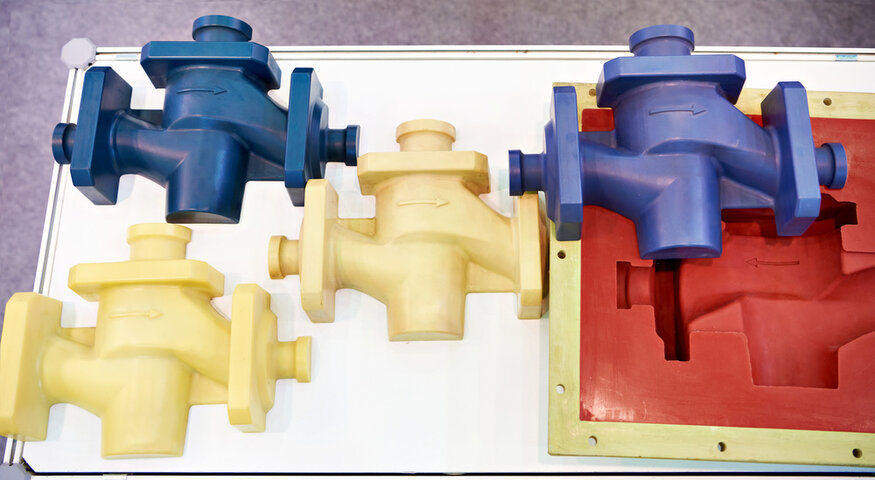

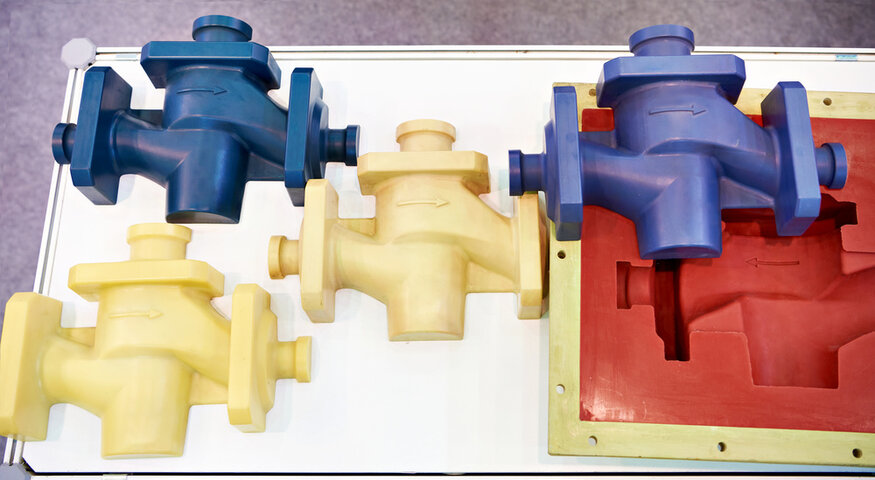

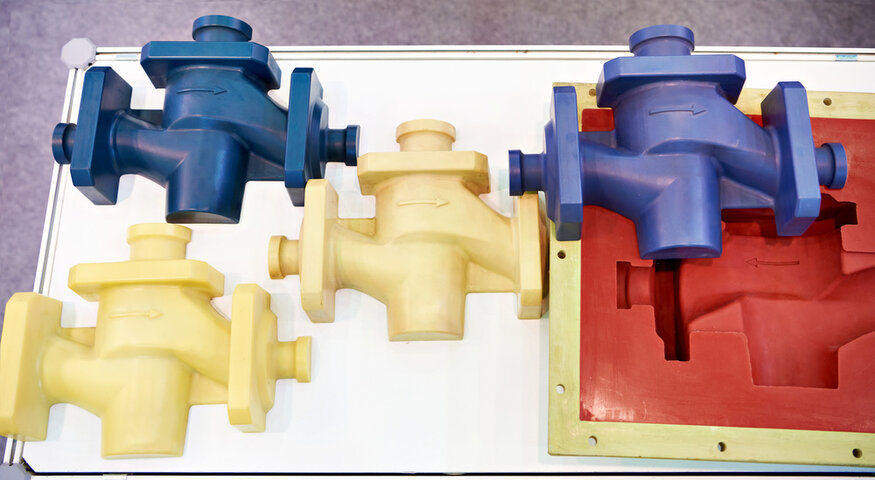

Методи за създаване на първична плесен

Три основни техники доминират в пейзажа на инжекционната плесен:

Обработка на ЦПУ

Идеален за алуминий с висока точност и неръждаема стомана

Предлага отлична точност и повърхностно покритие

Подходящ за сложни геометрии, изискващи множество промени в инструмента

Електрическа разрядна обработка (EDM)

Специализира в създаването на сложни модели на плесени

Използва електрически изхвърляния, за да оформя кухината на плесените

Произвежда много прецизни резултати без след обработка

3D печат

Активира бързо и рентабилно производство на плесени

Перфектен за прототипиране и производствени работи с нисък обем

Намалява времето за изпълнение и позволява и повторения на бързи дизайнерски

Изисквания за техническа експертиза

Създаване на сложни форми Изисквания за специализирани знания:

Усъвършенствано умение за софтуер за CAD/CAM

Дълбоко разбиране на свойствата на материала и динамиката на потока

Експертиза в принципите на дизайна на плесени и производствените процеси

Тези изисквания често водят компаниите да възлагат дизайн и производство на плесени на специализирани фирми.

Аутсорсинг срещу вътрешно производство

Ползи за аутсорсинг

Достъп до специализирана експертиза и оборудване

Рентабилни за сложни или с голям обем форми

Намалени капиталови инвестиции в машини

Вътрешни предимства на производството

По -голям контрол върху производствения процес

По -бърз обрат за прости форми

Рентабилни за форми с нисък обем или прототип с помощта на 3D печат

Разходи за разходи за плесен

Разходите за плесен варират значително в зависимост от сложността, обема и метода на производството:

| вида на мухъл | на | обем на обема на обема |

| 3D отпечатан | Ниско (<100 единици) | 100 долара - 1000 долара |

| Метал (среден обем) | 1000 - 5000 единици | 2000 долара - 5000 долара |

| Сложен (висок обем) | 10 000+ единици | 5000 долара - 100 000 долара+ |

Фактори, влияещи върху тези разходи, включват:

Материал на плесен (алуминий, стомана и др.)

Брой кухини

Изисквания за покритие на повърхността

Сложност на геометрията на частта

Състав на разходите за инжекционни форми

Разбирането на разпадането на разходите за инжекционни плесен е от решаващо значение за ефективно бюджетиране и оптимизация на разходите. Този раздел изследва различните компоненти, допринасящи за общите разходи за плесен и предоставя представа за материалните разходи за специфични елементи на плесен.

Разбивка на компонентите на разходите

Разходите за инжекционни форми обикновено съдържат пет основни категории:

Материални разходи: 20-35%

Разходи за обработка: 25-40%

Такси за дизайн: 5-10%

Разходи за сглобяване: 15-20%

Данъци и печалби: 20-30%

За да визуализирате това разпределение, помислете за следната диаграма:

Състав на цената на инжектиране на пай за инжектиране на пай 'Разходи за материали ': 27.5 'Разходи за обработка ': 32.5 'Такси за дизайн ': 7.5 'Разходи за сглобяване ': 17.5 'Данъци и печалби ': 25

Примери за разходи за материали

Разходите за материали варират значително в зависимост от компонента на формата и неговата сложност. Ето разбивка на типичните материални разходи за различни елементи на плесен:

| Компонентен | материал | Прогнозен обхват на разходите |

| Локализиране на пръстени | Инструментална стомана | $ 50 - $ 200 |

| Плъзгачи | Втвърдена стомана | 200 долара - 1000 долара |

| Повдигачи | Неръждаема стомана | $ 150 - $ 500 |

| Горещи бегачи | Различни сплави | 1000 долара - 5000 долара |

Тези диапазони служат като общи насоки. Действителните разходи могат да се колебаят въз основа на:

Фактори, влияещи върху разпределението на разходите

Няколко фактора могат да повлияят на процентното разпределение на разходите:

Сложност на плесен: сложните дизайни могат да увеличат процентите на обработка и сглобяване

Избор на материали: сплавите с висока производителност могат да повишат процентите на разходите за материали

Обем на производството: По -високите обеми могат да намалят относителното въздействие на таксите за дизайн

Методи за цитиране на инжекционни форми

Точното цитиране е от решаващо значение и за производителите на инжекционни форми и купувачите. Този раздел изследва три основни метода, използвани в индустрията за оценка на разходите за мухъл.

Метод на умножител на материали

Този пряк подход включва:

Изчисляване на общата материална цена

Прилагане на ценовия фактор за определяне на крайната цена на формата

Коефициентът на цените обикновено варира от 2,5 до 5, варирайки в зависимост от:

Размер на плесен: По -големите форми обикновено имат по -ниски фактори

Сложност: сложните дизайни изискват по -високи фактори

Обем на производството: Мамчетата с голям обем могат да оправдаят по-високите фактори

Примерно изчисление:

Разходи за материал: 10 000 долара фактор на цената: 3,5 Прогнозна цена на плесен: 10 000 долара х 3,5 = 35 000 долара

Оценка на компонентите

Този подробен метод включва:

Оценка на всеки компонент на разходите поотделно

Обобняване на индивидуалните оценки за цялостен цитат

Основните компоненти включват:

Производителите обикновено добавят марж на печалба от 15-30% към общата прогнозна цена.

| Компонент на разходите | Процент | Пример Сума |

| Материали | 25% | 8 750 долара |

| Обработка | 35% | 12 250 долара |

| Дизайн | 10% | 3500 долара |

| Управление | 10% | 3500 долара |

| Монтаж | 20% | 7000 долара |

| Общо | 100% | 35 000 долара |

| Печалба (20%) | - | 7000 долара |

| Окончателен цитат | - | 42 000 долара |

Метод за обратното изчисление

Този подход започва с цената на целевата част и работи назад:

Анализирайте състава на разходите на една част

Оценете цената на амортизацията на мухъл на част

Изчислете общите разходи за плесен въз основа на очаквания обем на производството

Пример:

Целева част Цена на част: $ 1,00 Разходи за материал на част: $ 0,30 Производствена цена на част: $ 0,40 Амортизация на плесен на част: $ 0,20 Очакван обем на производството: 100 000 единици Прогнозна цена на плесен: $ 0,20 x 100 000 = $ 20 000

Този метод помага да се гарантира, че разходите за плесен се привеждат в съответствие с общата икономика на проекта.

Методи за намаляване на разходите за инжекционна форма

Оптимизацията на разходите при инжекционно формоване изисква цялостен подход, адресирайки различни етапи от производствения процес. Този раздел изследва ключови стратегии за минимизиране на разходите, без да се компрометира качеството.

Оптимизация на дизайна на продукта

Ефективният дизайн на продукта значително влияе върху разходите за мухъл:

Еднообразна дебелина на стената: Осигурява дори охлаждане и намалява Warpage

Правилни филе и ъгли на чертежа: улеснява по -лесното изхвърляне на част и дълголетието на плесени

Минимизиране на сложните характеристики: Намалява времето за обработка и сложността на плесен

Контрол на разходите за дизайн на плесени

Оптимизирането на дизайна на плесен може да доведе до значителни спестявания:

Максимизирайте използването на стандартните компоненти

Подобряване на прецизността на производството

Оптимизирайте местоположението на портата и дизайна на бегача

Проектиране на ефективни охлаждащи системи

Тези стратегии намаляват времето за обработка, затрудненията в монтажа и материалните отпадъци.

Избор на плесен материал

Избор на подходящия материал за матрици балансира Разходи и производителност:

| Продължителност на продължителността на живота на плесента | Препоръчителен материал |

| <10 000 изстрела | Алуминий |

| 10 000 - 100 000 снимки | P20 стомана |

| > 100 000 изстрела | H13 или S7 стомана |

Повърхностните обработки могат да повишат устойчивостта на износване и поличността, когато е необходимо.

Оптимизация на процеса на обработка

Ефективните процеси на обработка намаляват времето и разходите за производство:

Изберете подходящи методи въз основа на структурата на плесен

Използвайте усъвършенстваното оборудване на ЦПУ за подобрена ефективност

Минимизирайте специализирани процеси като EDM

Оптимизация на параметрите за инжекционно формоване

Параметри на процеса на фина настройка повишават ефективността:

Контролирайте скоростта на инжектирането, налягането и температурата

Намалете времето за охлаждане чрез оптимизиран дизайн на плесента

Използвайте спомагателни процеси за сложни части

Управление на разходите за инжекционни форми

Ефективното управление на разходите при инжекционно формоване изисква систематичен подход. Този раздел очертава ключови стратегии за контрол на разходите през целия жизнен цикъл на плесен.

Изчерпателна система за счетоводство на разходите

Прилагането на стабилна счетоводна система е от решаващо значение за проследяване и управление на разходите за мухъл. Тя трябва да обхване:

Контрол на разходите за материали

Договаряйте отстъпки за покупка на насипни покупки

Изпълнете точно навреме управление на инвентара

Наблюдавайте материалите за отпадъци и оптимизирайте използването

Управление на разходите за възлагане на обработка

Разработване на мрежа от надеждни доставчици

Прилагайте процесите на конкурентни наддавания

Създайте дългосрочни партньорства за отстъпки за обем

Разпределение на разходите за вътрешна обработка

Степента на използване на пистата

Прилагайте разходите, базирани на дейности за точни разходи за работа

Инвестирайте в превантивна поддръжка, за да намалите престоя

Управление на процесите на проектиране и производство

Укрепването на надзора върху процесите на проектиране и производство може значително да намали разходите:

Преглед и оптимизация на дизайна

Провеждайте редовни дизайнерски прегледи с многофункционални екипи

Използвайте софтуера за симулация, за да идентифицирате потенциалните проблеми рано

Стандартифицирайте дизайнерските елементи в продуктовите линии

Контрол на качеството на процеса

Прилагайте методите за контрол на статистическите процеси (SPC)

Провеждайте редовни сесии за обучение на оператори

Създайте ясни качествени показатели и процедури за мониторинг

Ремонт на мухъл и контрол на разходите за модификация

Проактивната поддръжка и навременните ремонти са от съществено значение за управление на разходите за дългосрочни мухъл:

| от стратегията | на ползите | Изневяра |

| Редовна поддръжка | Удължава живота на плесен, намалява непланирания престой | График на рутинни проверки, изпълнение на задачи за превантивна поддръжка |

| Навременни ремонти | Минимизира прекъсванията на производството, предотвратява ескалирането на проблемите | Създайте система за бързо реагиране за проблеми с плесени, поддържайте запасите от резервни части |

| Частични модификации | Адресира специфични точки за износване, по-рентабилни от пълната подмяна | Определете общите области на износване, разработване на целеви стратегии за модификация |

Оценка на разходите за инжекционна форма: Разбивка

Точната оценка на разходите за инжекционни плесен е от решаващо значение за ефективно бюджетиране във всеки производствен проект. Този раздел предоставя подробна разбивка на ключовите фактори, влияещи върху разходите и как производителите могат да оценят тези разходи.

Избор на материали и нейното въздействие върху разходите

Избраният тип материал играе значителна роля в общата цена на плесен. Различните пластмаси имат различни имоти, пазарни цени и годност за конкретни приложения. Добавки като UV стабилизатори или забавители на пламъка могат да повишат производителността, но също така да увеличат цената.

Фактори, които трябва да се вземат предвид при подбора на материали:

Свойства на материала : издръжливост, температурна устойчивост, химическа устойчивост.

Пазарна цена : Цените на суровините се колебаят и въздействат на разходите за мухъл.

Добавки : Подобряване на производителността, но повишете разходите в зависимост от желаните подобрения.

Коефициенти на разходи при инжекционно формоване

Няколко фактора стимулират общата цена на формоването на инжектиране. Разбирането на тях може да ви помогне да вземете по -добри решения във фазите на проектиране и производство:

Сложност и размер на плесента : Сложните части изискват по -подробни форми, добавяйки към времето за обработка и сглобяване.

Избор на материали : Висококачествените материали като инструментална стомана увеличават разходите за работа, но предлагат по-добро дълголетие.

Обем на производството : По-големите производствени работи намаляват разходите за част поради икономията от мащаба.

Разходи за труд : Квалифицираният труд е необходим за проектиране и производство на плесени; По -високите проценти увеличават разходите.

Разходи за доставка : Местоположението на производителя на плесени влияе върху таксите за доставка, особено за международни поръчки.

Количество, време на цикъл и производствени тарифи

Количеството части, произведени във всеки цикъл, и времето на цикъла на част значително влияят на общата цена:

Количество и цена на част : По-високият обем на производството разпространява разходите за плесен в повече единици, като намалява разходите на част.

Фактори на времето за цикъл : Сложността на частта, свойствата на материала и дизайна на плесени влияят колко време отнема на всяка част.

Стратегии за скорост на производство : Използването на многоложници форми , избора на ефективни материали и оптимизиране на дизайна на плесени може да увеличи скоростта на производство, подобрявайки общата ефективност.

Оценка и оценка на разходите

При оценка на общите разходи за формоване на инжектиране, производителите трябва да вземат предвид няколко компонента:

Разходи за части : варира в зависимост от сложността и размера на частта.

Разходи за инструменти : Разходите за проектиране и производство на самата форма.

Материални разходи : Въз основа на вида на пластмасата и всички използвани добавки.

Обем на производството : по-големи работи с по-ниски разходи на части, докато малките партиди могат да имат по-високи разходи поради първоначалната настройка.

Използване на оценители на разходите : Много производители използват оценители на разходите за инжекционно формоване, за да опростят процеса и да осигурят точно бюджетиране.

Заключение

Разбирането на разходите за инжекционни мухъл е от решаващо значение за производителите да управляват разходите и да гарантират ефективността на производството. Ключови фактори като сложност на части, размер, избор на материал, дизайн на плесени и местоположение влияят на разходите. Чрез оптимизиране на проектите за производителност, избиране на подходящи материали и подобряване на ефективността на плесен, производителите могат да намалят разходите. Освен това, възлагането на аутсорсинг и избора на правилното местоположение влияе не само на цените, но и качеството на производството. Фокусирането върху тези стратегии позволява на производителите да постигнат баланс между разходите и качеството, като гарантират успешни проекти за подреждане на инжектиране.