Ubrizgavanje reproducira ključnu ulogu u proizvodnji složenih plastičnih dijelova koji se koriste u različitim industrijama. Razumijevanje troškova ubrizgavanja ključno je za proizvođače koji imaju za cilj kontrolirati troškove i maksimizirati efikasnost. Ti se troškovi mogu kretati od male od 100 USD za 3D tiskane kalupe do preko 100.000 dolara za višestruke čelične kalupe.

U ovom postu ćete naučiti o glavnim faktorima koji utječu na troškove ubrizgavanja i kako ih efikasno procijeniti. Razgradit ćemo materijale, dizajnerska naknade, obradu i više da vam pružimo sveobuhvatan vodič.

Čimbenici koji utječu na troškove kalupa za ubrizgavanje

Na trošak ubrizgavanja utječe različiti faktori. Razumijevanje ovih može pomoći optimizaciji dizajnerskih i proizvodnih procesa, u konačnici do isplate do isplative proizvodnje.

Složenost dizajna dijela

Složenost dijela značajno utječe na trošak kalupa:

Zamršene geometrije zahtijevaju sofisticiraniju obradu

Višestruki značajki povećavaju složenost alata

Čvrsti tolerancije zahtijevaju precizni inženjering

Podrezi ili složene površine zahtijevaju napredne dizajne kalupa

Ovi faktori često rezultiraju većom vremenom obrade, potrebama specijalizirane opreme i povećanim troškovima rada.

Veličina dijela

Veći dijelovi uglavnom vode do većih troškova kalupa:

Veći kalupi zahtijevaju više sirovina

Povećano vrijeme obrade za veće šupljine

Prošireni ciklusi proizvodnje zbog duže vremena hlađenja

Veći materijalni troškovi za svaki oblikovani dio

Veličina balansiranja dijela sa proizvodnim zahtjevima je ključna za optimizaciju troškova.

Izbor kalupskog materijala

Alatni čelik ostaje mjerila za ubrizgavanje kalupa:

Nudi izdržljivost i dugovječnost

Pogodno za razne plastične materijale

Izdržava visoke količine proizvodnje

Međutim, alternativni materijali poput aluminija ili 3D štampanih opcija mogu biti isplativi za niže volumene vožnjom ili prototipove.

Najbolje prakse za dizajn

Principi za implementaciju izrada za proizvodnju (DFM) mogu značajno smanjiti troškove:

Optimizirajte debljinu zida za jednolično hlađenje

Minimizirati podcjenjivanje i složene karakteristike

Dizajnirajte odgovarajuće uglove nacrta za lakše izbacivanje

Razmislite o lokaciji vrata za optimalni protok materijala

Efikasnost kalupa

Maksimiziranje efikasnosti kalupa može niže troškove po dijelu:

Kalupi sa višestrukih šupljina povećavaju izlaz po ciklusu

Porodični kalupi omogućavaju proizvodnju višestrukih povezanih dijelova istovremeno

Hot Runner sistemi smanjuju materijalni otpad

Pravilni dizajn rashladnog kanala minimizira vremena ciklusa

Lokacija proizvođača kalupa

Geografska lokacija proizvođača kalupa utječe na ukupni trošak:

Naknade za otpremu i rukovanje za udaljene proizvođače

Potencijalne uvozne carine za međunarodni izvor

Komunikacijski izazovi sa offshore dobavljačima

Duže vremena vode koje utječu na vremenske rokove projekta

Troškovi materijala za ubrizgavanje kalupa

Izbor materijala igra ključnu ulogu u oblikovanju ubrizgavanja, značajno utječe na troškove i performanse proizvoda. Ovaj dio istražuje zajedničke polimere, faktore troškova i razmatranja cijena.

Uobičajeni polimeri u brizganju

Tri široko korištena polimera dominiraju u industriji ubrizgavanja:

Polietilen (PE): Svestran materijal pogodan za razne aplikacije, od ambalaže do robe široke potrošnje.

Polipropilen (PP): nudi izvrsnu ravnotežu snage i fleksibilnosti, često korištene u automobilskim i kućanskim proizvodima.

Polistiren (PS): Poznat po krutosti i jasnoći, često zaposleni u ambalaži za hranu i za jednokratnu upotrebu.

Ovi materijali pružaju niz nekretnina koji imaju ugostiteljskih zahtjeva za raznovrsne zahtjeve proizvoda. Njihov izbor ovisi o specifičnim potrebama za performansama i troškovima.

Čimbenici koji utiču na troškove materijala

Nekoliko elemenata utječe na ukupni materijalni trošak u brizganjem:

Složenost dizajna proizvoda

Vrsta i ocjena materijala

Potrebna količina

Fluktuacije na tržištu u cijenama sirovina

Aditivi za poboljšane nekretnine (npr. UV stabilizatori, retardanti plamena)

Proizvođači moraju pažljivo odmjeriti ove faktore za optimiziranje materijalnih troškova bez ugrožavanja kvalitete proizvoda.

Termoplastične cijene peleta

Termoplastični peleti, sirovina za ubrizgavanje, obično se kreće od 1 do 5 dolara po kilogramu. Ova varijacija cijena odražava:

Grada materijala i kvaliteta

Specifični tip polimera

Tržišna potražnja i dinamika opskrbe

Kupljena količina (skupni popusti mogu se primijeniti)

Da biste ilustrirali, evo pojednostavljene tablice cijene za zajedničku termoplastiku: Raspon cijena

| polimera | ($ / kg) |

| PE | 1,00 - 2,50 |

| Pp | 1.20 - 3.00 |

| PS | 1,50 - 3,50 |

Ove cijene služe kao opće smjernice. Stvarni troškovi mogu se razlikovati ovisno o specifičnim razredima, tržišnim uvjetima i dobavljačima.

Troškovi alata za ubrizgavanje kalupa

Troškovi alata predstavljaju značajan dio troškova ubrizgavanja. Razumijevanje različitih načina kreiranja kalupa i njihove povezane troškove ključno su za efikasno planiranje i budžetiranje projekta.

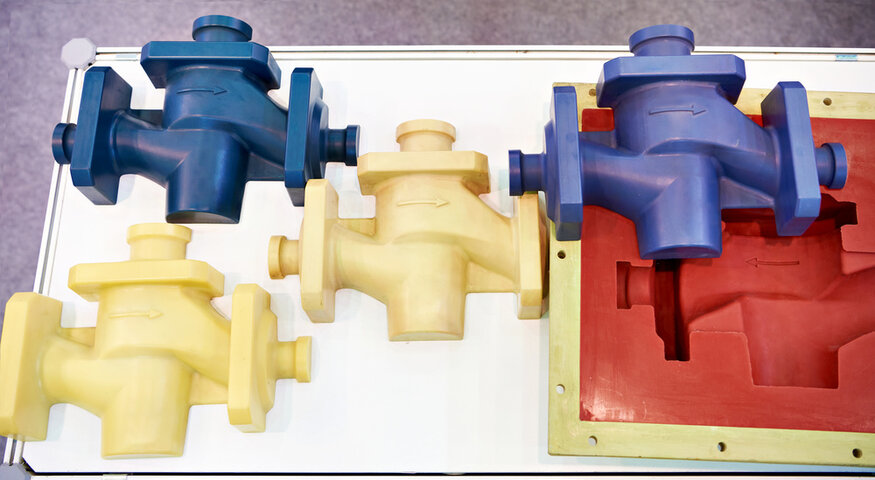

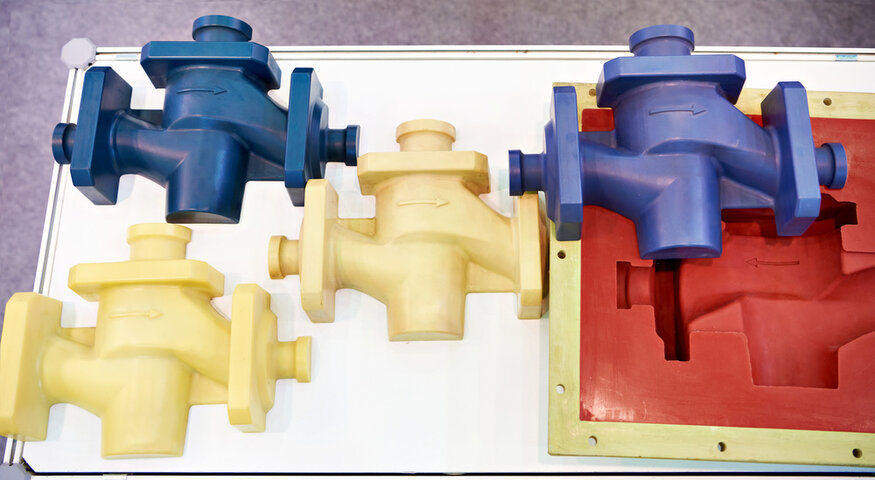

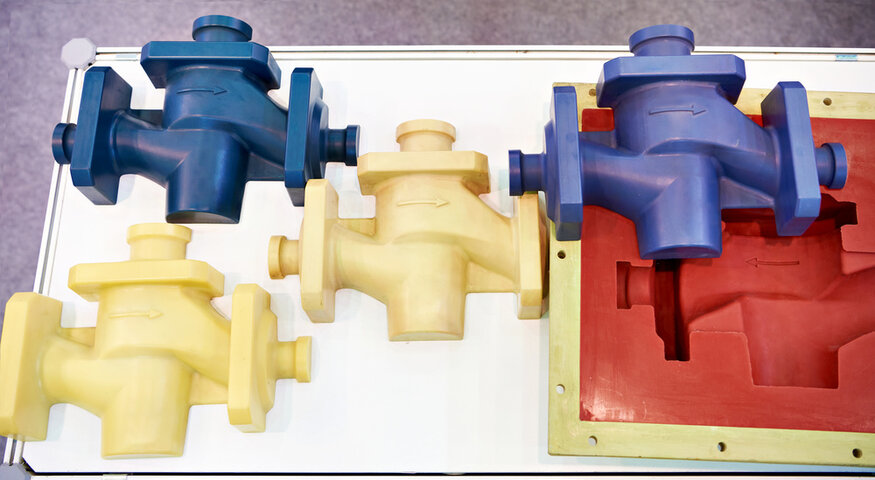

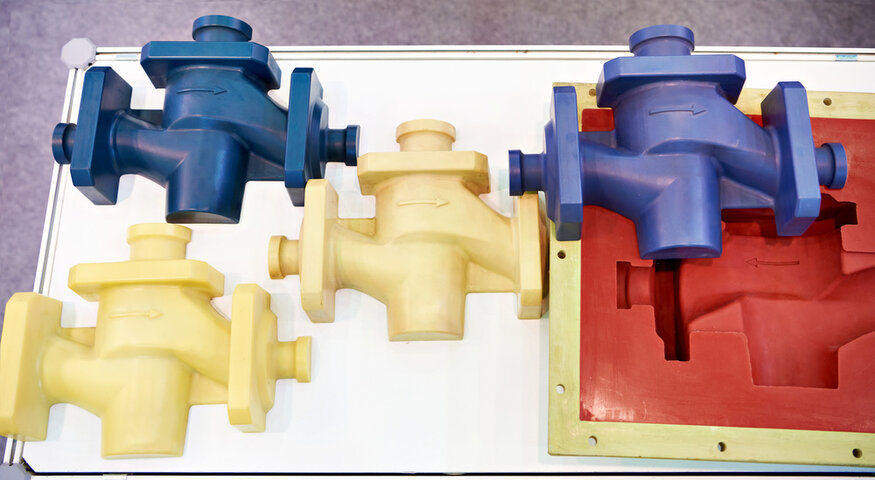

Primarne metode kreiranja kalupa

Tri glavne tehnike dominiraju u pejzažu proizvodnje ubrizgavanja:

CNC obrada

Idealno za visoko precizni aluminijum i od nehrđajućeg čelika

Nudi odličnu tačnost i površinu

Pogodno za složene geometrije koje zahtijevaju više promjena alata

Električna obrada pražnjenja (EDM)

Specijalizirao se za stvaranje zamršenih uzoraka kalupa

Koristi električne ispuštanja za oblikovanje kalupske šupljine

Proizvodi visoko precizne rezultate bez naknadne obrade

3D štampanje

Omogućuje brzu i isplativnu proizvodnju kalupa

Savršeno za prototipiranje i proizvodnja niskog volumena

Smanjuje vremena vode i omogućava iteracije za brzo dizajniranje

Zahtevi za tehničkom stručnusu

Stvaranje složenih kalupa zahtijeva specijalizirano znanje:

Napredni CAD / CAM softversko znanje

Duboko razumijevanje materijalnih svojstava i dinamike protoka

Stručnost u principima dizajna kalupa i procesa proizvodnje

Ovi zahtjevi često vode kompanije da se obvezni dizajn kalupa i proizvodnju specijaliziranim firmama.

Outsourcing vs.-kuća proizvodnja

Prednosti outsourcinga

Pristup specijalizovanoj ekspertizi i opremi

Isplativo za složene ili velike količinske kalupe

Smanjena kapitalna ulaganja u mašine

Prednosti internog proizvodnje

Veća kontrola nad proizvodnim procesom

Brži zaokret za jednostavne kalupe

Isplativo za male volumen ili prototipske kalupe koristeći 3D štampanje

Raspon troškova kalupa

Troškovi kalupa značajno se razlikuju na temelju složenosti, glasnoće i metode proizvodnje:

| Kalup | Proizvodnja | VRSTI |

| 3D ispisano | Niske (<100 jedinica) | 100 USD - 1000 dolara |

| Metalni (srednji zapremini) | 1.000 - 5.000 jedinica | 2.000 $ - 5000 USD |

| Kompleks (visok volumen) | 10.000+ jedinica | 5.000 $ - 100.000 USD + |

Čimbenici koji utječu na te troškove uključuju:

Materijal kalupa (aluminijum, čelik itd.)

Broj šupljina

Zahtevi za površinsku završnu obradu

Složenost geometrije dela

Sastav troškova kalupa za ubrizgavanje

Razumijevanje raspada troškova kalupa za ubrizgavanje ključno je za efikasno budžetiranje i optimizaciju troškova. Ovaj odjeljak istražuje različite komponente koje doprinose ukupnom trošku kalupa i pruža uvid u materijalne troškove za određene elemente kalupa.

Probijanje komponente troškova

Troškovi kalupa za ubrizgavanje obično čine pet glavnih kategorija:

Materijalni troškovi: 20-35%

Troškovi obrade: 25-40%

Naknade za dizajn: 5-10%

Troškovi montaže: 15-20%

Porezi i profit: 20-30%

Da biste vizualizirali ovu distribuciju, razmotrite sljedeću grafikon

Kompozicija kalupa za ubrizgavanje 'Troškovi materijala ': 27.5 'troškovi obrade ': 32.5 'Naknade za dizajn ': 17.5 'Porezi i profit ': 25

Primjeri troškova materijala

Materijalni troškovi značajno se razlikuju ovisno o komponenti plijesni i njegovim složenošću. Evo raspada tipičnih materijalnih troškova za različite elemente kalupa:

| komponentnog | materijala | Procijenjeni raspon troškova |

| Lociranje prstenova | Alatni čelik | 50 - 200 USD |

| Klizači | Očvrsnute čelik | 200 - 1000 dolara |

| Podizači | Nehrđajući čelik | 150 USD - 500 USD |

| Vrući trkači | Razne legure | 1.000 $ - 5000 USD |

Ovi rasponi služe kao opće smjernice. Stvarni troškovi mogu se fluktuirati na osnovu:

Čimbenici koji utiču na distribuciju troškova

Nekoliko faktora može uticati na procenat raspodjele troškova:

Složenost kalupa: Zamršeni dizajni mogu povećati procente obrade i montaže

Izbor materijala: Legure visokih performansi mogu podići postotke troškova materijala

Volumen proizvodnje: Veći sveski mogu smanjiti relativni utjecaj dizajnerskih naknada

Metode za citiranje ubrizgavanja

Precizno citiranje je ključno za proizvođače i kupce ubrizgavanja. Ovaj odjeljak istražuje tri primarne metode korištene u industriji za procjenu troškova kalupa.

Metoda multiplikatora materijala

Ovaj jednostavan pristup uključuje:

Izračunavanje ukupnog troška materijala

Primjena faktora cijena za određivanje konačnog troška kalupa

Faktor cijena obično se kreće od 2,5 do 5, varirajući se na osnovu:

Veličina kalupa: Veći kalupi uglavnom imaju niže faktore

Složenost: Zamršeni dizajni zahtijevaju veće faktore

Volumen proizvodnje: Kalupi za velike količine mogu opravdati veće faktore

Primjer Izračun:

Trošak materijala: 10.000 $ Faktor cijena: 3.5 Procijenjeni trošak kalupa: 10.000 x 3,5 = 35.000 dolara

Procjena komponentne

Ova detaljna metoda uključuje:

Procjenjujući svaku komponentu troškova odvojeno

Summim pojedinačne procjene za sveobuhvatan citat

Ključne komponente uključuju:

Materijalni troškovi

Troškovi obrade

Naknade za dizajn

Upravljanje nadzemnim

Troškovi montaže

Proizvođači obično dodaju profitnu maržu od 15-30% na ukupni procijenjeni trošak.

| komponente komponente | iznosnog broja | Primjer |

| Materijali | 25% | 8.750 dolara |

| Obrada | 35% | 12.250 dolara |

| Dizajn | 10% | 3.500 dolara |

| Upravljanje | 10% | 3.500 dolara |

| Montaža | 20% | 7000 dolara |

| Ukupno | 100% | 35.000 dolara |

| Profit (20%) | - | 7000 dolara |

| Završni citat | - | 42.000 dolara |

Način obrnute izračuna

Ovaj pristup započinje ciljanom dijelom cijene i radi unazad:

Analizirajte cijenu kompoziciju jednog dijela

Procijenite troškove amortizacije kalupa po dijelu

Izračunajte ukupni trošak kalupa na osnovu očekivanog obima proizvodnje

Primjer:

Ciljni dio Cijena: 1,00 $ Trošak materijala po dijelu: 0,30 $ Trošak proizvodnje po dijelu: $ 0,40 Kalup Amortizacija po dijelu: $ 0,20 Očekivana Zapremina proizvodnje: $ 0,20 x 100,000 = 20.000 $

Ova metoda pomaže osigurati da se troškovi kalupa poklapa s cjelokupnim ekonomijom projekta.

Metode za smanjenje troškova kalupa za ubrizgavanje

Optimizacija troškova u briznom kalupu zahtijeva holistički pristup, baveći se različitim fazama proizvodnog procesa. Ovaj odjeljak istražuje ključne strategije za minimiziranje troškova bez ugrožavanja kvalitete.

Optimizacija dizajna proizvoda

Efikasan dizajn proizvoda značajno utječe na troškove kalupa:

Jedinstvena debljina zida: osigurava ravnomjerno hlađenje i smanjuje Warpage

Pravilni file i nacrti uglovi: olakšava lakše deo izbacivanja i dugovječnosti kalupa

Minimiziranje složenih karakteristika: smanjuje vrijeme obrade i složenost kalupa

Kontrola troškova dizajna kalupa

Optimiziranje dizajna kalupa može dovesti do značajnih ušteda:

Maksimizirajte standardnu upotrebu komponente

Poboljšati preciznost proizvodnje

Optimizirajte lokaciju vrata i dizajn trkača

Dizajnirajte efikasne rashladne sisteme

Ove strategije smanjuju vrijeme obrade, poteškoće sa montažom i materijalnim otpadom.

Izbor materijala kalupa

Odabir desnog materijala za kalup balansiranje troškova i performansi:

| Očekivano trajanje života kalupa | Preporučeni materijal |

| <10.000 snimaka | Aluminijum |

| 10.000 - 100.000 snimaka | P20 Steel |

| > 100.000 snimaka | H13 ili S7 čelik |

Površinski tretmani mogu poboljšati otpornost na habanje i laksivost po potrebi.

Optimizacija obrade procesa

Procesi efikasnog obrade smanjuju vrijeme proizvodnje i troškovi:

Odaberite odgovarajuće metode zasnovane na strukturi kalupa

Koristite naprednu CNC opremu za poboljšanu efikasnost

Minimiziraju specijalizirane procese poput EDM-a

Optimizacija parametra za ubrizgavanje

Fino podešavanje parametara procesa poboljšavaju efikasnost:

Kontrolišite brzinu ubrizgavanja, pritisak i temperaturu

Smanjite vrijeme hlađenja kroz optimizirani dizajn kalupa

Zapošljavaju pomoćne procese za složene dijelove

Upravljanje troškovima kalupa za ubrizgavanje

Učinkovito upravljanje troškovima u brizganjem zahtijeva sistematski pristup. Ovaj odjeljak opisuje ključne strategije za kontrolu troškova u cijelom životnom ciklusu kalupa.

Sveobuhvatni sistem računovodstva troškova

Implementacija robusnog računovodstvenog sistema ključan je za praćenje i upravljanje troškovima kalupa. Treba obuhvatiti:

Kontrola materijalnih troškova

Pregovarajte o popustima za kupovinu

Implementirati samo u menadžmentu inventara

Pratite materijalni otpad i optimizirajte upotrebu

Outsourced Machining Express upravljanje troškovima

Razviti mrežu pouzdanih dobavljača

Implementirati konkurentne postupke nadmetanja

Uspostavite dugoročnu partnerstva za količinu popusta

Raspodjela interne obrade troškova

Cijene iskorištavanja mašina za traženje

Implementirajte troškove zasnovane na aktivnostima za tačan trošak posla

Uložite u preventivno održavanje za smanjenje prekida rada

Upravljanje procesom dizajna i proizvodnje

Jačanje nadzora dizajna i proizvodnog procesa može značajno smanjiti troškove:

Revizija i optimizacija dizajna

Provedite redovne kritike dizajna sa međuenalijalnim timovima

Koristite simulacijski softver da biste rano identificirali potencijalne probleme

Standardizirajte elemente dizajna u linijama proizvoda

Kontrola kvaliteta procesa

Implementirajte metode statističke kontrole procesa (SPC)

Provedite redovne treninge operatera

Uspostaviti jasne kvalitetne referentne vrijednosti i postupke praćenja

Kontrola popravka kalupa i modifikacije

Proaktivno održavanje i pravovremeni popravci su neophodni za upravljanje dugoročnim troškovima kalupa:

| strategije | prednosti | Provedba |

| Redovno održavanje | Produže vijek kalupa, smanjuje neplanirano vrijeme zastoja | Raspored rutinskih inspekcija, implementirajte preventivne zadatke održavanja |

| Pravovremeni popravci | Minimizira prekide proizvodnje, sprečava eskalaciju pitanja | Uspostavite sistem za brzo reagovanje za pitanja plijesni, održavajte inventar rezervnih dijelova |

| Djelomične modifikacije | Bavi se specifičnim bodova za habanje, isplativije od pune zamjene | Identificirajte zajedničke površine nošenja, razvijte ciljane strategije modifikacije |

Procjena troškova kalupa za ubrizgavanje: kvar

Tačno procjenjivanje troškova kalupa za ubrizgavanje ključno je za efikasno proračun u bilo kojem proizvodnom projektu. Ovaj odjeljak pruža detaljan sloj ključnih faktora koji utječu na troškove i kako proizvođači mogu procijeniti ove troškove.

Izbor materijala i njegov utjecaj na trošak

Vrsta odabranog materijala reprodukuje značajnu ulogu u ukupnom trošku kalupa. Različita plastika imaju različite svojstva, tržišne cijene i podobnost za određene aplikacije. Aditivi poput UV stabilizatora ili retarnata plamena mogu poboljšati performanse, ali i povećati cijenu.

Čimbenici za razmatranje za izbor materijala:

Svojstva materijala : izdržljivost, otpornost na temperaturu, hemijska otpornost.

Tržišna cijena : Cijene sirovina FlukUplom i udarni troškovi kalupa.

Aditivi : poboljšati performanse, ali povećajte troškove ovisno o željenim poboljšanjima.

Faktori troškova u brizganju

Nekoliko faktora pogoršava ukupne troškove ubrizgavanja. Razumijevanje tih mogu vam pomoći da donesete bolje odluke u fazama dizajna i proizvodnje:

Složenost i veličina kalupa : Kompleksni dijelovi zahtijevaju detaljnije kalupe, dodajući u obradu i vrijeme montaže.

Odabir materijala : visokokvalitetni materijali poput alata čelik povećavaju troškove kalupa, ali nude bolju dugovječnost.

Volumen proizvodnje : veće proizvodne vožnje smanjuje trošak po dijelu zbog ekonomije razmjera.

Troškovi rada : Vještena radna snaga potrebna je za dizajn i proizvodnju kalupa; Veće stope povećavaju troškove.

Troškovi slanja : lokacija proizvođača kalupa utječe na naknade za dostavu, posebno za međunarodne narudžbe.

Količina, vrijeme ciklusa i stope proizvodnje

Količina dijelova proizvedenih u svakom pokretu i vrijeme ciklusa po dijelu značajno utječu na ukupni trošak:

Količina i trošak po dijelu : veće količine proizvodnje šire kalup trošak preko više jedinica, spuštajući se po delu troška.

Vremenski faktori ciklusa : dijelom složenosti, svojstva materijala i dizajn kalupa svi utječu koliko dugo je potrebno za proizvodnju svakog dijela.

Strategije brzine proizvodnje : Korištenje kalupa za višestruke šupljine , odabir efikasnih materijala i pojednostavljujući dizajn kalupa može povećati proizvodne stope, poboljšanje ukupne efikasnosti.

Evaluacija i procjena troškova

Prilikom procjene ukupnih troškova ubrizgavanja, proizvođači moraju uzeti u obzir nekoliko komponenti:

Troškovi dijela : varira na osnovu složenosti i veličine dijelom.

Troškovi alata : Trošak dizajniranja i izrade same kalupa.

Materijalni troškovi : Na osnovu vrste plastike i bilo kojih dodataka koji se koriste.

Volumen proizvodnje : Veći traje niže troškove po delu, dok male serije mogu imati veće troškove zbog početnog podešavanja.

Korištenje procjenitelja troškova : Mnogi proizvođači koriste procjene troškova ubrizgavanja za pojednostavljivanje procesa i osiguranje preciznog proračuna.

Zaključak

Razumijevanje troškova ubrizgavanja su ključni za proizvođače za upravljanje troškovima i osigurati efikasnost proizvodnje. Ključni faktori kao što su složenost dijela, veličina, izbor materijala, dizajn kalupa i lokaciju Svi utjecaj na cijenu utjecaja. Optimiziranjem dizajna za proizvodnju, odabir odgovarajućih materijala i poboljšanje efikasnosti kalupa, proizvođači mogu smanjiti troškove. Uz to, outsourcing i odabir desne lokacije utjecaj ne samo cijene, već i kvalitet proizvodnje. Fokusiranje na ove strategije omogućava proizvođačima da postave ravnotežu između troškova i kvalitete, osiguravajući uspješne projekte ubrizgavanja.