Injekcijsko oblikovanje igra ključnu ulogu u stvaranju složenih plastičnih dijelova koji se koriste u raznim industrijama. Razumijevanje troškova kalupa za ubrizgavanje ključno je za proizvođače koji imaju za cilj kontrolu troškova i maksimiziranje učinkovitosti. Ti troškovi mogu se kretati od čak 100 USD za 3D ispisane kalupe do preko 100 000 USD za čelične kalupe s više stolova.

U ovom postu naučit ćete o glavnim čimbenicima koji utječu na troškove kalupa za ubrizgavanje i kako ih učinkovito procijeniti. Razbit ćemo materijale, naknade za dizajn, obradu i još mnogo toga kako bismo vam pružili sveobuhvatni vodič.

Čimbenici koji utječu na trošak kalupa za ubrizgavanje

Na troškove kalupa za ubrizgavanje utječu različiti čimbenici. Razumijevanje njih može pomoći u optimizaciji dizajniranja i proizvodnih procesa, što u konačnici dovodi do isplative proizvodnje.

Složenost dizajna dijela

Složenost dijela značajno utječe na troškove kalupa:

Zamršene geometrije zahtijevaju sofisticiraniju obradu

Višestruke značajke povećavaju složenost alata

Uske tolerancije potražnja za preciznim inženjeringom

Undercuts ili složene površine zahtijevaju napredne dizajne kalupa

Ti čimbenici često rezultiraju većim vremenom obrade, specijaliziranim potrebama opreme i povećanim troškovima rada.

Veličina dijela

Veći dijelovi općenito dovode do većih troškova plijesni:

Veći kalupi zahtijevaju više sirovina

Povećano vrijeme obrade za veće šupljine

Prošireni ciklusi proizvodnje zbog duljeg vremena hlađenja

Veći troškovi materijala za svaki oblikovani dio

Uravnoteženje veličine dijela s proizvodnim zahtjevima ključno je za optimizaciju troškova.

Izbor materijala za plijesni

Alatni čelik ostaje mjerilo za injekcijske kalupe:

Nudi izdržljivost i dugovječnost

Pogodno za razne plastične materijale

Izdržava velike količine proizvodnje

Međutim, alternativni materijali poput aluminija ili 3D-tiskanih opcija mogu biti isplativi za niže volumen ili prototipove.

Najbolje prakse za dizajn

Primjena načela dizajna za proizvodnju (DFM) može značajno smanjiti troškove:

Optimizirajte debljinu stijenke za jednolično hlađenje

Smanjite podrez i složene značajke

Dizajn odgovarajućih nacrta kutova za lako izbacivanje dijela

Razmotrite mjesto vrata za optimalni protok materijala

Učinkovitost kalupa

Maksimiziranje učinkovitosti kalupa može smanjiti troškove po dijelu:

Kalupi za više stolaka povećavaju izlaz po ciklusu

Obiteljski kalupi omogućuju istovremeno proizvodnju više srodnih dijelova

Sustavi vrućih trkača smanjuju materijalni otpad

Pravilan dizajn kanala za hlađenje minimizira vrijeme ciklusa

Mjesto proizvođača kalupa

Geografski položaj proizvođača kalupa utječe na ukupni trošak:

Naknade za dostavu i rukovanje za daleke proizvođače

Potencijalne uvozne carine za međunarodni izvor

Komunikacijski izazovi s dobavljačima na moru

Duža vremena olova koja utječu na vremenske rokove projekta

Troškovi materijala za ubrizgavanje

Odabir materijala igra ključnu ulogu u oblikovanju ubrizgavanja, što značajno utječe na troškove i performanse proizvoda. Ovaj odjeljak istražuje uobičajene polimere, faktore troškova i razmatranja cijena.

Uobičajeni polimeri u injekcijskom oblikovanju

Tri široko korištena polimera dominiraju industrijom ubrizgavanja:

Polietilen (PE): Svestrani materijal prikladan za razne primjene, od pakiranja do robe široke potrošnje.

Polipropilen (PP): nudi izvrsnu ravnotežu čvrstoće i fleksibilnosti, često se koristi u automobilskim i kućanskim proizvodima.

Polistiren (PS): Poznat po krutosti i jasnoći, često se koristio u pakiranju hrane i predmetima za jednokratnu upotrebu.

Ovi materijali pružaju niz svojstava koja se bave različitim zahtjevima proizvoda. Njihov odabir ovisi o specifičnim potrebama za performansama i troškovima troškova.

Čimbenici koji utječu na troškove materijala

Nekoliko elemenata utječe na ukupne troškove materijala u oblikovanju ubrizgavanja:

Složenost dizajna proizvoda

Vrsta materijala i ocjena

Potrebna količina

Fluktuacije tržišta u cijenama sirovina

Aditivi za poboljšana svojstva (npr. UV stabilizatori, usporivači plamena)

Proizvođači moraju pažljivo odmjeriti ove čimbenike kako bi optimizirali troškove materijala bez ugrožavanja kvalitete proizvoda.

Cijene termoplastičnih peleta

Termoplastični peleti, sirovina za ubrizgavanje, obično se kreću od 1 do 5 USD po kilogramu. Ova varijacija cijena odražava:

Za ilustraciju, evo pojednostavljene tablice cijena za uobičajenu termoplastiku: Raspon cijena

| polimera | ($/kg) |

| PE | 1,00 - 2,50 |

| Pp | 1,20 - 3,00 |

| P.S | 1,50 - 3,50 |

Te cijene služe kao opće smjernice. Stvarni troškovi mogu se razlikovati ovisno o određenim razredima, tržišnim uvjetima i odnosima dobavljača.

Troškovi alata za ubrizgavanje

Troškovi alata predstavljaju značajan dio troškova ubrizgavanja. Razumijevanje različitih metoda stvaranja plijesni i pripadajućih troškova ključno je za učinkovito planiranje i proračun proračuna.

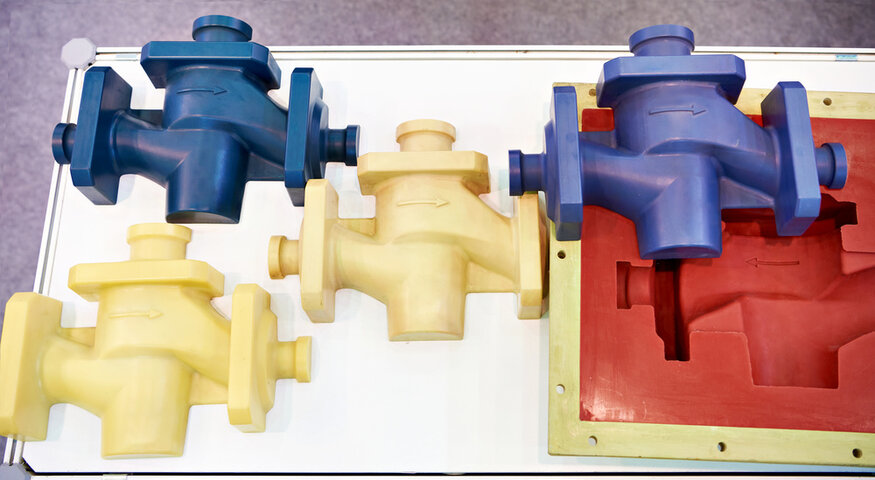

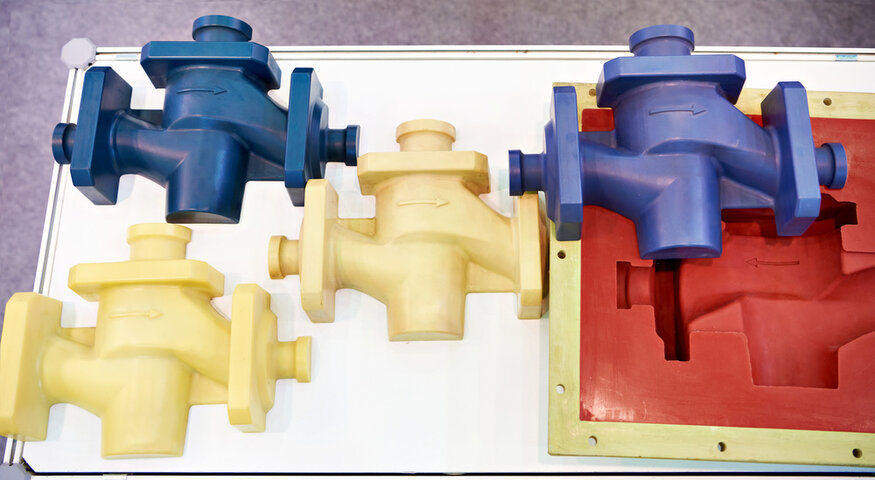

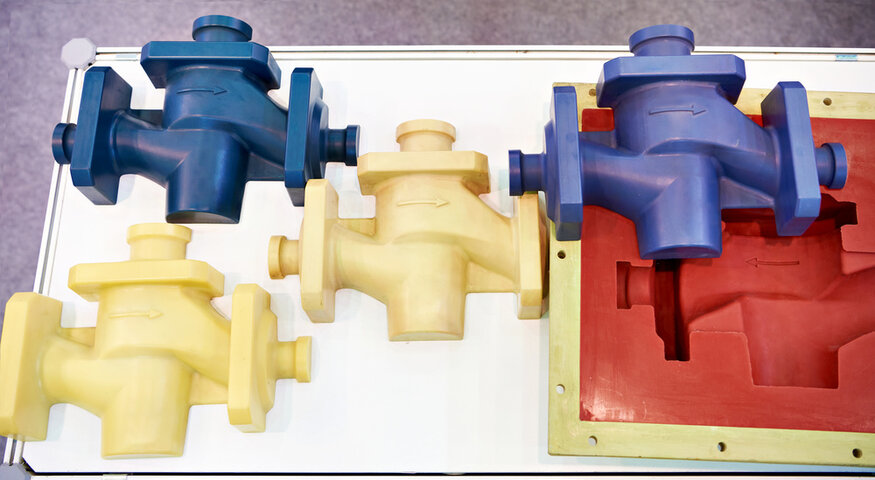

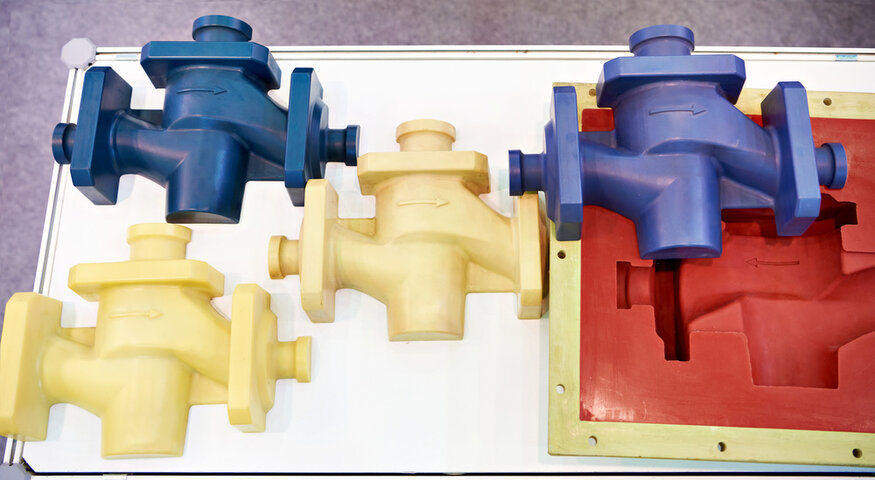

Primarne metode stvaranja kalupa

Tri glavne tehnike dominiraju u injekcijskom kalupu za proizvodnju pejzaža:

CNC obrada

Idealno za visoko precizni aluminijski i nehrđajući čelik

Nudi izvrsnu točnost i površinsku završnu obradu

Pogodno za složene geometrije koje zahtijevaju više promjena alata

Električna obrada pražnjenja (EDM)

Specijaliziran za stvaranje zamršenih uzoraka kalupa

Koristi električne pražnjenja za oblikovanje šupljine kalupa

Daje vrlo precizne rezultate bez naknadne obrade

3D ispis

Omogućuje brzu i isplativu proizvodnju plijesni

Savršeno za prototipiranje i proizvodnju niskog volumena

Smanjuje vrijeme olova i omogućuje brze iteracije dizajna

Zahtjevi za tehničku stručnost

Stvaranje složenih kalupa zahtijeva specijalizirano znanje:

Napredno CAD/CAM softversko znanje

Duboko razumijevanje svojstava materijala i dinamike protoka

Stručnost u načelima dizajna kalupa i procesima proizvodnje

Ovi zahtjevi često dovode tvrtke u dizajn i proizvodnju kalupa za outsourcing u specijalizirane tvrtke.

Outsourcing nasuprot internoj proizvodnji

Prednosti outsourcinga

Pristup specijaliziranoj stručnosti i opremi

Isplativi za složene ili velike kalupe

Smanjena kapitalna ulaganja u strojeve

Prednosti interne proizvodnje

Veća kontrola proizvodnog procesa

Brži zaokret za jednostavne kalupe

Isplativi za kalupe niskog volumena ili prototipa pomoću 3D ispisa

Raspon troškova kalupa

Troškovi kalupa značajno se razlikuju na temelju složenosti, volumena i metode proizvodnje:

| tipa kalupa | Raspon | troškova |

| 3d tiskan | Nisko (<100 jedinica) | 100 $ - 1.000 USD |

| Metal (srednji volumen) | 1.000 - 5.000 jedinica | 2.000 - 5.000 dolara |

| Kompleks (visoki volumen) | 10 000+ jedinica | 5.000 - 100 000 USD+ |

Čimbenici koji utječu na ove troškove uključuju:

Materijal za plijesni (aluminij, čelik itd.)

Broj šupljina

Zahtjevi za površinsku završnu obradu

Složenost geometrije dijela

Sastav troškova kalupa za ubrizgavanje

Razumijevanje raščlanjivanja troškova ubrizgavanja plijesni ključno je za učinkovito proračun i optimizaciju troškova. Ovaj odjeljak istražuje različite komponente koje doprinose ukupnim troškovima plijesni i pruža uvid u troškove materijala za određene elemente plijesni.

Trošak komponente propadanje

Troškovi kalupa za ubrizgavanje obično sadrže pet glavnih kategorija:

Troškovi materijala: 20-35%

Troškovi obrade: 25-40%

Naknade za dizajn: 5-10%

Troškovi sastavljanja: 15-20%

Porezi i profit: 20-30%

Da biste vizualizirali ovu distribuciju, razmotrite sljedeći grafikon:

Pie naslov ubrizgavanje kalupa Trošak 'materijalni troškovi ': 27,5 'obrađivani troškovi ': 32,5 'Naknade za dizajn ': 7,5 'troškovi montaže ': 17.5 'porezi i profit ': 25

Primjeri materijalnih troškova

Materijalni troškovi značajno se razlikuju ovisno o komponenti kalupa i njegovoj složenosti. Evo raščlanjivanja tipičnih materijalnih troškova za različite elemente plijesni:

| Komponentni | materijal | Procijenjeni raspon troškova |

| Lociranje prstenova | Alatni čelik | 50 $ - 200 USD |

| Klizači | Očvršćeni čelik | 200 - 1.000 dolara |

| Dizači | Nehrđajući čelik | 150 - 500 USD |

| Vrući trkači | Razne legure | 1.000 - 5.000 dolara |

Ti rasponi služe kao opće smjernice. Stvarni troškovi mogu fluktuirati na temelju:

Čimbenici koji utječu na raspodjelu troškova

Nekoliko čimbenika može utjecati na postotak raspodjele troškova:

Složenost kalupa: zamršeni dizajni mogu povećati postotak obrade i montaže

Odabir materijala: Legure visokih performansi mogu povećati postotak troškova materijala

Volumen proizvodnje: veća količina može umanjiti relativni utjecaj naplate dizajna

Metode citiranja kalupa za ubrizgavanje

Točno citiranje je ključno za proizvođače i kupce i ubrizgavanja. Ovaj odjeljak istražuje tri osnovne metode koje se koriste u industriji za procjenu troškova plijesni.

Metoda multiplikatora troškova materijala

Ovaj izravni pristup uključuje:

Izračunavanje ukupnih troškova materijala

Primjena faktora cijena za određivanje konačnog troška kalupa

Faktor cijena obično se kreće od 2,5 do 5, a razlikuje se na temelju:

Veličina kalupa: Veći kalupi uglavnom imaju niže čimbenike

Složenost: zamršeni dizajni zahtijevaju veće čimbenike

Volumen proizvodnje: Kalupi velikog volumena mogu opravdati veće čimbenike

Primjer Izračun:

Trošak materijala: 10.000 USD faktor cijene: 3,5 Procijenjeni kalup Trošak: 10 000 USD x 3,5 = 35 000 USD

Procjena komponenta

Ova detaljna metoda uključuje:

Procjenjujući svaku komponentu troškova odvojeno

Zbrajanje pojedinačnih procjena za sveobuhvatni citat

Ključne komponente uključuju:

Materijalni troškovi

Obrada troškova

Naknade za dizajn

Upravljanje

Troškovi montaže

Proizvođači obično dodaju profitnu maržu od 15-30% ukupnom procijenjenom trošku.

| Trošak Komponenta | postotak | Primjer iznosa |

| Materijal | 25% | 8.750 dolara |

| Obrada | 35% | 12.250 dolara |

| Dizajn | 10% | 3.500 dolara |

| Upravljanje | 10% | 3.500 dolara |

| Skupština | 20% | 7000 dolara |

| Ukupno | 100% | 35.000 dolara |

| Profit (20%) | - | 7000 dolara |

| Završni citat | - | 42.000 dolara |

Način obrnutog izračuna

Ovaj pristup započinje ciljanom cijenom i radi unatrag:

Analizirajte sastav troškova jednog dijela

Procijenite trošak amortizacije kalupa u dijelu

Izračunajte ukupni trošak kalupa na temelju očekivanog volumena proizvodnje

Primjer:

Ciljana dijela Cijena: 1,00 USD Trošak materijala po dijelu: 0,30 USD Trošak proizvodnje po dijelu: 0,40 USD Amortizacija kalupa po dijelu: 0,20 USD Očekivana Proizvodna količina: 100.000 Jedinice Procijenjeni plijesan Trošak: 0,20 x 100.000 = 20 000 USD

Ova metoda pomaže osigurati da se troškovi kalupa usklađuju s cjelokupnom ekonomijom projekta.

Metode za smanjenje troškova kalupa za ubrizgavanje

Optimizacija troškova u injekcijskom oblikovanju zahtijeva holistički pristup, baveći se različitim fazama proizvodnog procesa. Ovaj odjeljak istražuje ključne strategije za minimiziranje troškova bez ugrožavanja kvalitete.

Optimizacija dizajna proizvoda

Učinkovit dizajn proizvoda značajno utječe na troškove kalupa:

Ujednačena debljina stijenke: osigurava čak i hlađenje i smanjuje ratnu stranicu

Pravilni kutovi fileta i nacrta: olakšava lakše izbacivanje dijela i dugovječnost plijesni

Minimiziranje složenih značajki: smanjuje vrijeme obrade i složenost plijesni

Kontrola troškova oblikovanja kalupa

Optimiziranje dizajna plijesni može dovesti do značajne uštede:

Maksimizirajte standardnu upotrebu komponente

Poboljšati preciznost proizvodnje

Optimizirajte lokaciju vrata i dizajn trkača

Dizajn učinkovitih rashladnih sustava

Te strategije smanjuju vrijeme obrade, poteškoće sa montažom i materijalni otpad.

Odabir materijala za plijesni

Odabir pravog materijala o kalupu uravnotežuje troškove i performanse:

| za očekivani život plijesni | Preporučeni materijal |

| <10 000 hitaca | Aluminij |

| 10.000 - 100.000 hitaca | P20 čelik |

| > 100.000 hitaca | H13 ili S7 čelik |

Površinski tretmani mogu poboljšati otpornost na habanje i zagaljivost kad je to potrebno.

Optimizacija procesa obrade

Učinkoviti procesi obrade smanjuju vrijeme i troškove proizvodnje:

Odaberite odgovarajuće metode na temelju strukture kalupa

Koristite naprednu opremu za CNC za poboljšanu učinkovitost

Minimizirati specijalizirane procese poput EDM -a

Optimizacija parametra za ubrizgavanje

Parametri procesa finog podešavanja povećavaju učinkovitost:

Kontrola brzina ubrizgavanja, tlak i temperatura

Smanjite vrijeme hlađenja kroz optimizirani dizajn kalupa

Zaposliti pomoćne procese za složene dijelove

Upravljanje troškovima kalupa za ubrizgavanje

Učinkovito upravljanje troškovima u injekcijskom oblikovanju zahtijeva sustavni pristup. Ovaj odjeljak opisuje ključne strategije za kontrolu troškova tijekom životnog ciklusa kalupa.

Sveobuhvatni sustav računovodstva troškova

Provedba robusnog računovodstvenog sustava ključna je za praćenje i upravljanje troškovima plijesni. Trebao bi obuhvatiti:

Kontrola troškova materijala

Pregovarajte o skupnim popustima za kupnju

Provedite samo-vremenski upravljanje zalihama

Pratite materijalni otpad i optimizirajte uporabu

Upravljanje troškovima obrade

Razviti mrežu pouzdanih dobavljača

Provedite konkurentne postupke licitiranja

Uspostavite dugoročna partnerstva za popuste za volumen

Unutarnja raspodjela troškova obrade

Pratite stope korištenja stroja

Primijeniti troškove temeljene na aktivnostima za točne troškove posla

Uložite u preventivno održavanje kako biste smanjili vrijeme zastoja

Upravljanje procesima dizajna i proizvodnje

Jačanje nadzora nad dizajnerskim i proizvodnim procesima može značajno smanjiti troškove:

Pregled i optimizacija dizajna

Provedite redovne preglede dizajna s višefunkcionalnim timovima

Upotrijebite softver za simulaciju kako biste rano identificirali potencijalne probleme

Standardizirajte elemente dizajna kroz linije proizvoda

Kontrola kvalitete procesa

Provedite metode statističke kontrole procesa (SPC)

Provesti redovne treninge operatera

Uspostavite jasne referentne vrijednosti kvalitete i postupke praćenja

Kontrola popravka i izmjena kalupa

Proaktivno održavanje i pravovremeni popravci ključni su za upravljanje dugoročnim troškovima plijesni:

| strategije | koristi | Provedba |

| Redovito održavanje | Produžuje život plijesni, smanjuje neplanirani prekid zastoja | Zakažite rutinske inspekcije, primijenite zadatke preventivnog održavanja |

| Pravovremeni popravci | Minimizira prekide proizvodnje, sprečava eskalaciju problema | Uspostavite sustav brzog odgovora za probleme s plijesnima, održavajte zalihe rezervnih dijelova |

| Djelomične modifikacije | Adresira određene točke trošenja, isplativije od potpune zamjene | Identificirajte uobičajena područja trošenja, razvijte ciljane strategije modifikacije |

Procjena troškova kalupa za ubrizgavanje: kvar

Precizno procjena troškova ubrizgavanja kalupa ključna je za učinkovito proračun u bilo kojem proizvodnom projektu. Ovaj odjeljak pruža detaljan raščlanjivanje ključnih čimbenika koji utječu na troškove i kako proizvođači mogu procijeniti te troškove.

Odabir materijala i njegov utjecaj na troškove

Vrsta odabranog materijala igra značajnu ulogu u ukupnom trošku plijesni. Različite plastike imaju različite nekretnine, tržišne cijene i prikladnost za određene primjene. Aditivi poput UV stabilizatora ili usporivača plamena mogu poboljšati performanse, ali također povećati cijenu.

Čimbenici koje treba uzeti u obzir za odabir materijala:

Svojstva materijala : trajnost, temperaturna otpornost, kemijski otpor.

Tržišna cijena : Cijene sirovina fluktuiraju i utječu na troškove kalupa.

Aditivi : Poboljšajte performanse, ali povećavaju troškove ovisno o željenim poboljšanjima.

Čimbenici troškova u injekcijskom oblikovanju

Nekoliko čimbenika pokreće ukupne troškove oblikovanja ubrizgavanja. Razumijevanje njih može vam pomoći u donošenju boljih odluka u fazama dizajna i proizvodnje:

Složenost i veličina kalupa : Složeni dijelovi zahtijevaju detaljnije plijesni, dodajući vrijeme obrade i sastavljanja.

Odabir materijala : visokokvalitetni materijali poput čelika alata povećavaju troškove kalupa, ali nude bolju dugovječnost.

Količina proizvodnje : Veća proizvodnja smanjuju troškove po dijelu zbog ekonomije razmjera.

Troškovi rada : kvalificirana radna snaga potrebna je za dizajn i proizvodnju plijesni; Veće stope povećavaju troškove.

Troškovi dostave : Položaj proizvođača kalupa utječe na naknade za dostavu, posebno za međunarodne narudžbe.

Količina, vrijeme ciklusa i stope proizvodnje

Količina dijelova proizvedenih u svakoj vožnji i vrijeme ciklusa po dijelu značajno utječu na ukupni trošak:

Količina i troškovi po dijelu : Veća količina proizvodnje širi troškove kalupa na više jedinica, smanjujući trošak po dijelu.

Čimbenici vremena ciklusa : složenost dijela, svojstva materijala i dizajn kalupa utječu na to koliko vremena treba za proizvodnju svakog dijela.

Strategije stope proizvodnje : Korištenje kalupa s više stoljeća , odabir učinkovitih materijala i pojednostavljenje dizajna kalupa može povećati stope proizvodnje, poboljšavajući ukupnu učinkovitost.

Procjena i procjena troškova

Pri procjeni ukupnih troškova oblikovanja ubrizgavanja, proizvođači moraju uzeti u obzir nekoliko komponenti:

Troškovi dijela : varira ovisno o složenosti i veličini dijela.

Troškovi alata : trošak dizajniranja i izrade samog kalupa.

Troškovi materijala : Na temelju vrste plastike i svih korištenih aditiva.

Volumen proizvodnje : Veći pokret niži po dijelu, dok male serije mogu imati veće troškove zbog početnog postavljanja.

Korištenje procjena troškova : Mnogi proizvođači koriste procjene troškova za ubrizgavanje kako bi pojednostavili postupak i osigurali točan proračun.

Zaključak

Razumijevanje troškova ubrizgavanja plijesni ključno je za proizvođače za upravljanje troškovima i osigurati učinkovitost proizvodnje. Ključni čimbenici kao što su složenost dijela, veličina, izbor materijala, dizajn kalupa i lokacija sve utječu na troškove. Optimiziranjem dizajna za proizvodnju, odabirom odgovarajućih materijala i poboljšanjem učinkovitosti kalupa, proizvođači mogu smanjiti troškove. Uz to, outsourcing i odabir pravog mjesta utječu ne samo na cijene, već i kvalitetu proizvodnje. Usmjerenost na ove strategije omogućava proizvođačima da uspostave ravnotežu između troškova i kvalitete, osiguravajući uspješne projekte oblikovanja ubrizgavanja.