Pencetakan suntikan memainkan peranan penting dalam menghasilkan bahagian plastik kompleks yang digunakan di pelbagai industri. Memahami kos acuan suntikan adalah penting bagi pengeluar yang bertujuan untuk mengawal perbelanjaan dan memaksimumkan kecekapan. Kos ini boleh berkisar dari serendah $ 100 untuk acuan bercetak 3D hingga lebih dari $ 100,000 untuk acuan keluli berbilang kaviti.

Dalam jawatan ini, anda akan belajar tentang faktor -faktor utama yang mempengaruhi kos acuan suntikan dan bagaimana untuk menganggarkannya dengan berkesan. Kami akan memecahkan bahan, yuran reka bentuk, pemesinan, dan banyak lagi untuk memberi anda panduan yang komprehensif.

Faktor yang mempengaruhi kos acuan suntikan

Kos acuan suntikan dipengaruhi oleh pelbagai faktor. Memahami ini dapat membantu mengoptimumkan proses reka bentuk dan pengeluaran, akhirnya membawa kepada pembuatan kos efektif.

Kerumitan reka bentuk bahagian

Kerumitan bahagian memberi kesan yang signifikan kepada kos acuan:

Geometri yang rumit memerlukan pemesinan yang lebih canggih

Pelbagai ciri meningkatkan kerumitan perkakas

Toleransi ketat menuntut kejuruteraan ketepatan

Potongan bawah atau permukaan kompleks memerlukan reka bentuk acuan lanjutan

Faktor -faktor ini sering menyebabkan masa pemesinan yang lebih tinggi, keperluan peralatan khusus, dan peningkatan kos buruh.

Saiz bahagian

Bahagian yang lebih besar umumnya membawa kepada kos acuan yang lebih tinggi:

Acuan yang lebih besar memerlukan lebih banyak bahan mentah

Peningkatan masa pemesinan untuk rongga yang lebih besar

Kitaran pengeluaran lanjutan kerana masa penyejukan yang lebih lama

Kos bahan yang lebih tinggi untuk setiap bahagian yang dibentuk

Mengimbangi saiz bahagian dengan keperluan pengeluaran adalah penting untuk pengoptimuman kos.

Pilihan bahan acuan

Keluli Alat kekal sebagai penanda aras untuk acuan suntikan:

Menawarkan ketahanan dan umur panjang

Sesuai untuk pelbagai bahan plastik

Menahan jumlah pengeluaran yang tinggi

Walau bagaimanapun, bahan alternatif seperti aluminium atau pilihan dicetak 3D mungkin kos efektif untuk larian atau prototaip yang lebih rendah.

Amalan terbaik untuk reka bentuk

Melaksanakan Prinsip Reka Bentuk untuk Pembuatan (DFM) boleh mengurangkan kos:

Mengoptimumkan ketebalan dinding untuk penyejukan seragam

Meminimumkan kecenderungan dan ciri -ciri kompleks

Reka bentuk draf yang sesuai untuk pelepasan bahagian yang mudah

Pertimbangkan lokasi pintu untuk aliran bahan yang optimum

Kecekapan acuan

Memaksimumkan kecekapan acuan dapat menurunkan kos per bahagian:

Acuan pelbagai rongga meningkatkan output setiap kitaran

Acuan keluarga membolehkan pengeluaran pelbagai bahagian yang berkaitan secara serentak

Sistem pelari panas mengurangkan sisa bahan

Reka bentuk saluran penyejukan yang betul meminimumkan masa kitaran

Lokasi pengeluar acuan

Lokasi geografi pembuat acuan memberi kesan kepada keseluruhan kos:

Bayaran penghantaran dan pengendalian untuk pengeluar jauh

Potensi duti import untuk sumber antarabangsa

Cabaran komunikasi dengan pembekal luar pesisir

Masa memimpin yang lebih lama mempengaruhi garis masa projek

Kos bahan acuan suntikan

Pemilihan bahan memainkan peranan penting dalam pengacuan suntikan, memberi kesan yang signifikan kepada kedua -dua kos dan prestasi produk. Bahagian ini meneroka polimer biasa, faktor kos, dan pertimbangan harga.

Polimer biasa dalam pencetakan suntikan

Tiga polimer yang digunakan secara meluas menguasai industri pengacuan suntikan:

Polyethylene (PE): Bahan serba boleh yang sesuai untuk pelbagai aplikasi, dari pembungkusan kepada barangan pengguna.

Polypropylene (PP): Menawarkan keseimbangan kekuatan dan fleksibiliti yang sangat baik, sering digunakan dalam produk automotif dan isi rumah.

Polystyrene (PS): Dikenali dengan ketegaran dan kejelasannya, sering digunakan dalam pembungkusan makanan dan barang -barang guna.

Bahan -bahan ini menyediakan pelbagai sifat yang memenuhi keperluan produk yang pelbagai. Pemilihan mereka bergantung kepada keperluan prestasi tertentu dan pertimbangan kos.

Faktor yang mempengaruhi kos bahan

Beberapa elemen mempengaruhi kos bahan keseluruhan dalam pengacuan suntikan:

Kerumitan reka bentuk produk

Jenis dan gred bahan

Kuantiti yang diperlukan

Turun naik pasaran dalam harga bahan mentah

Aditif untuk sifat yang dipertingkatkan (misalnya, penstabil UV, retardan api)

Pengilang mesti berhati -hati menimbang faktor -faktor ini untuk mengoptimumkan kos bahan tanpa menjejaskan kualiti produk.

Harga pelet termoplastik

Pelet termoplastik, bahan mentah untuk pengacuan suntikan, biasanya berkisar antara $ 1 hingga $ 5 setiap kilogram. Variasi harga ini mencerminkan:

Untuk menggambarkan, inilah jadual harga yang mudah untuk termoplastik biasa: julat harga

| polimer | ($/kg) |

| PE | 1.00 - 2.50 |

| Ms | 1.20 - 3.00 |

| Ps | 1.50 - 3.50 |

Harga ini berfungsi sebagai garis panduan umum. Kos sebenar mungkin berbeza -beza berdasarkan gred tertentu, keadaan pasaran, dan hubungan pembekal.

Kos perkakas acuan suntikan

Kos perkakas mewakili sebahagian besar perbelanjaan pengacuan suntikan. Memahami pelbagai kaedah penciptaan acuan dan kos yang berkaitan adalah penting untuk perancangan projek dan belanjawan yang berkesan.

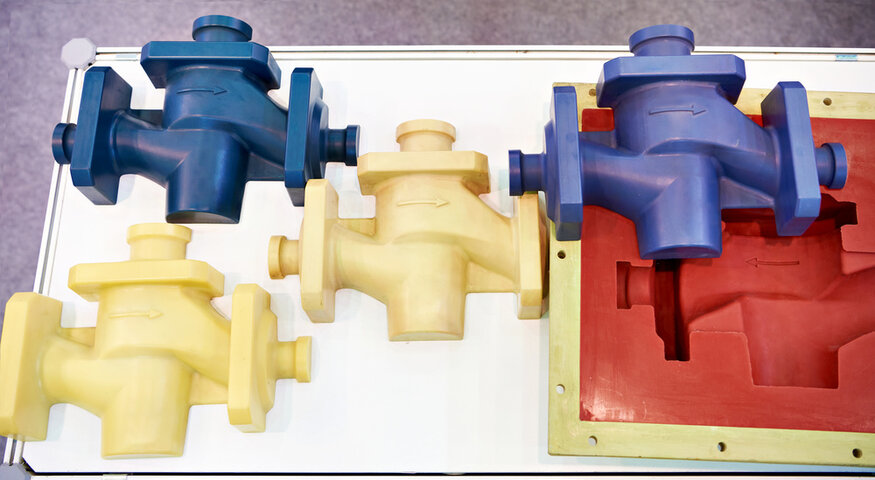

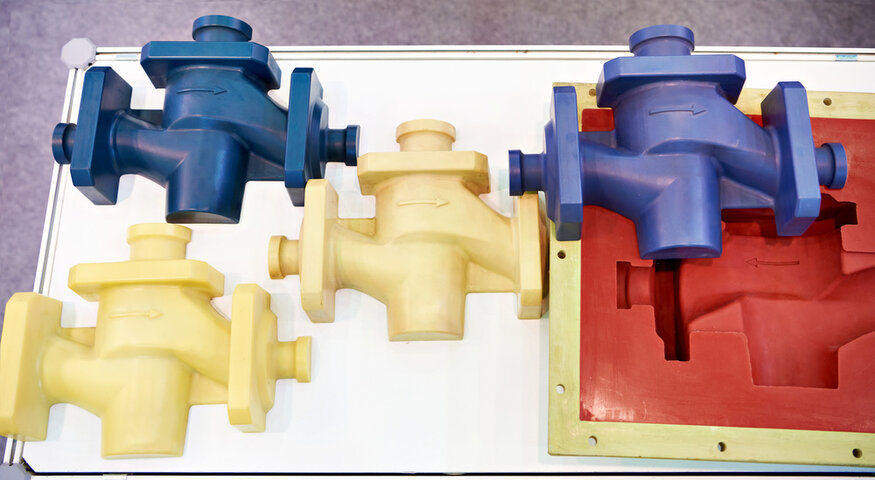

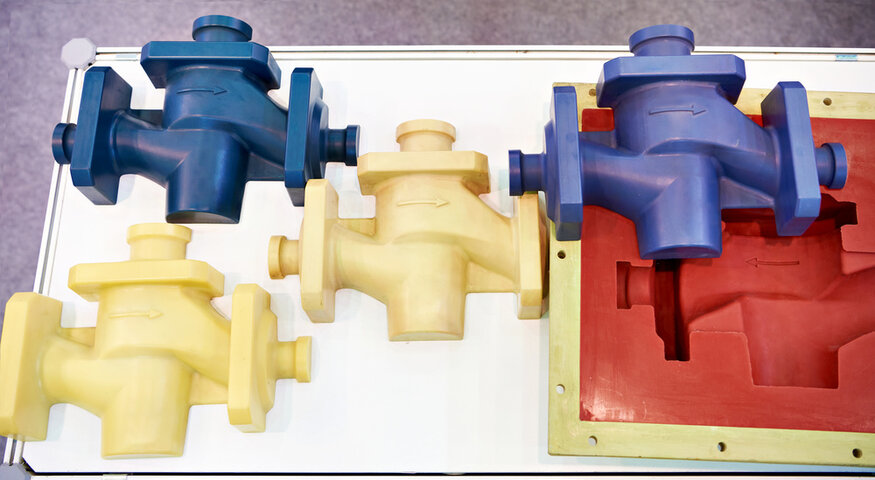

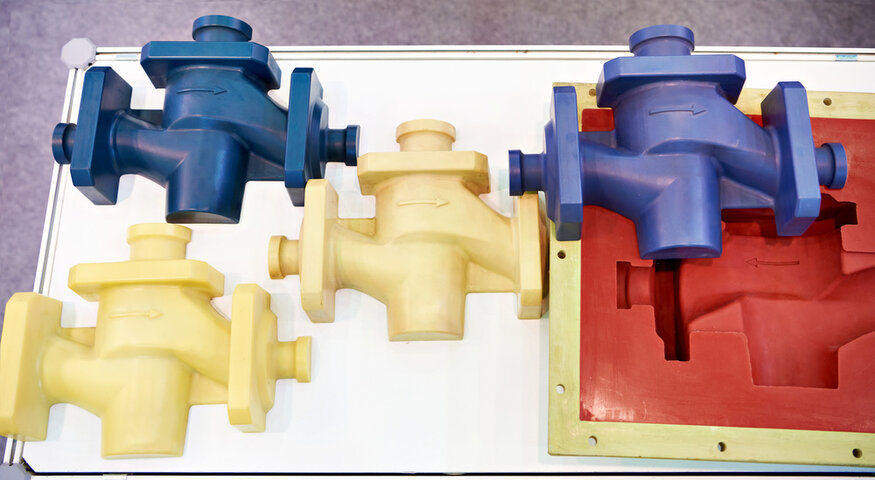

Kaedah penciptaan acuan utama

Tiga teknik utama menguasai landskap pembuatan acuan suntikan:

Pemesinan CNC

Sesuai untuk acuan aluminium dan keluli tahan karat tinggi

Menawarkan ketepatan dan kemasan permukaan yang sangat baik

Sesuai untuk geometri kompleks yang memerlukan pelbagai perubahan alat

Pemesinan pelepasan elektrik (EDM)

Mengkhususkan diri dalam mencipta corak acuan yang rumit

Menggunakan pelepasan elektrik untuk membentuk rongga acuan

Menghasilkan hasil yang sangat tepat tanpa pemprosesan selepas

Percetakan 3D

Membolehkan pengeluaran acuan yang cepat dan kos efektif

Sempurna untuk pengeluaran prototaip dan rendah.

Mengurangkan masa memimpin dan membolehkan lelaran reka bentuk cepat

Keperluan kepakaran teknikal

Mewujudkan acuan kompleks menuntut pengetahuan khusus:

Kemahiran perisian CAD/CAM Lanjutan

Pemahaman yang mendalam mengenai sifat material dan dinamik aliran

Kepakaran dalam prinsip reka bentuk acuan dan proses pembuatan

Keperluan ini sering memimpin syarikat untuk menyumber semula reka bentuk dan pengeluaran acuan kepada firma khusus.

Penyumberan luar berbanding pengeluaran dalaman

Faedah penyumberan luar

Akses ke kepakaran dan peralatan khusus

Kos efektif untuk acuan kompleks atau tinggi

Mengurangkan pelaburan modal dalam jentera

Kelebihan pengeluaran dalaman

Kawalan yang lebih besar ke atas proses pengeluaran

Pemulihan lebih cepat untuk acuan mudah

Kos efektif untuk acuan rendah atau prototaip menggunakan percetakan 3D

Julat kos acuan

Kos acuan berbeza dengan ketara berdasarkan kaedah kerumitan, kelantangan, dan pembuatan:

| jenis acuan | pengeluaran | julat kos |

| 3d dicetak | Rendah (<100 unit) | $ 100 - $ 1,000 |

| Logam (pertengahan volum) | 1,000 - 5,000 unit | $ 2,000 - $ 5,000 |

| Kompleks (volum tinggi) | 10,000+ unit | $ 5,000 - $ 100,000+ |

Faktor yang mempengaruhi kos ini termasuk:

Bahan acuan (aluminium, keluli, dll.)

Bilangan rongga

Keperluan penamat permukaan

Kerumitan bahagian geometri

Komposisi kos acuan suntikan

Memahami pecahan kos acuan suntikan adalah penting untuk anggaran dan pengoptimuman kos yang berkesan. Bahagian ini meneroka pelbagai komponen yang menyumbang kepada kos acuan keseluruhan dan memberikan gambaran tentang perbelanjaan bahan untuk elemen acuan tertentu.

Pecahan komponen kos

Kos acuan suntikan biasanya terdiri daripada lima kategori utama:

Kos Bahan: 20-35%

Kos Pemesinan: 25-40%

Bayaran Reka Bentuk: 5-10%

Kos Perhimpunan: 15-20%

Cukai dan Keuntungan: 20-30%

Untuk memvisualisasikan pengedaran ini, pertimbangkan carta berikut:

Komposisi Kos Suntikan Tajuk Pie 'Kos Bahan ': 27.5 'Kos Pemesinan ': 32.5 'Yuran Reka Bentuk ': 7.5 'Kos Perhimpunan ': 17.5 'Cukai dan Keuntungan ':

Contoh kos bahan

Kos bahan berbeza -beza bergantung kepada komponen acuan dan kerumitannya. Berikut adalah pecahan perbelanjaan bahan biasa untuk pelbagai elemen acuan:

| komponen | bahan | julat kos anggaran |

| Mencari cincin | Alat keluli | $ 50 - $ 200 |

| Slider | Keluli keras | $ 200 - $ 1,000 |

| Pengangkat | Keluli tahan karat | $ 150 - $ 500 |

| Pelari panas | Pelbagai aloi | $ 1,000 - $ 5,000 |

Rentang ini berfungsi sebagai garis panduan umum. Kos sebenar mungkin turun naik berdasarkan:

Faktor yang mempengaruhi pengagihan kos

Beberapa faktor boleh memberi kesan kepada peratusan peruntukan kos:

Kerumitan acuan: Reka bentuk yang rumit boleh meningkatkan peratusan pemesinan dan pemasangan

Pemilihan Bahan: Aloi berprestasi tinggi dapat meningkatkan peratusan kos bahan

Jumlah Pengeluaran: Jumlah yang lebih tinggi mungkin mengurangkan kesan relatif yuran reka bentuk

Kaedah untuk memetik acuan suntikan

Petikan yang tepat adalah penting untuk pengeluar dan pembeli acuan suntikan. Bahagian ini meneroka tiga kaedah utama yang digunakan dalam industri untuk menganggarkan kos acuan.

Kaedah pengganda kos bahan

Pendekatan mudah ini melibatkan:

Mengira jumlah kos bahan

Memohon faktor harga untuk menentukan kos acuan akhir

Faktor harga biasanya berkisar antara 2.5 hingga 5, bervariasi berdasarkan:

Saiz acuan: acuan yang lebih besar biasanya mempunyai faktor yang lebih rendah

Kerumitan: Reka bentuk yang rumit memerlukan faktor yang lebih tinggi

Jumlah Pengeluaran: Acuan volum tinggi boleh membenarkan faktor yang lebih tinggi

Contoh Pengiraan:

Kos Bahan: $ 10,000 Faktor Harga: 3.5 Anggaran Kos acuan: $ 10,000 x 3.5 = $ 35,000

Anggaran komponen-bijak

Kaedah terperinci ini melibatkan:

Menganggarkan setiap komponen kos secara berasingan

Merumuskan anggaran individu untuk petikan yang komprehensif

Komponen utama termasuk:

Kos bahan

Perbelanjaan pemesinan

Yuran reka bentuk

Overhead pengurusan

Kos pemasangan

Pengilang biasanya menambah margin keuntungan sebanyak 15-30% kepada jumlah kos anggaran.

| Komponen Kos | Peratusan | Jumlah Contoh |

| Bahan | 25% | $ 8,750 |

| Pemesinan | 35% | $ 12,250 |

| Reka bentuk | 10% | $ 3,500 |

| Pengurusan | 10% | $ 3,500 |

| Perhimpunan | 20% | $ 7,000 |

| Jumlah | 100% | $ 35,000 |

| Keuntungan (20%) | - | $ 7,000 |

| Petikan terakhir | - | $ 42,000 |

Kaedah pengiraan terbalik

Pendekatan ini bermula dengan harga bahagian sasaran dan berfungsi mundur:

Menganalisis komposisi kos satu bahagian

Anggarkan kos pelunasan acuan setiap bahagian

Kirakan jumlah kos acuan berdasarkan jumlah pengeluaran yang dijangkakan

Contoh:

Sasaran Bahagian Harga: $ 1.00 Kos bahan bagi setiap bahagian: $ 0.30 Kos pengeluaran bagi setiap bahagian: $ 0.40 acuan pelunasan setiap bahagian: $ 0.20 Jumlah pengeluaran yang dijangkakan: 100,000 unit Kos acuan yang dianggarkan: $ 0.20 x 100,000 = $ 20,000

Kaedah ini membantu memastikan kos acuan sejajar dengan keseluruhan ekonomi projek.

Kaedah untuk mengurangkan kos acuan suntikan

Pengoptimuman kos dalam pengacuan suntikan memerlukan pendekatan holistik, menangani pelbagai peringkat proses pengeluaran. Bahagian ini meneroka strategi utama untuk meminimumkan perbelanjaan tanpa menjejaskan kualiti.

Pengoptimuman Reka Bentuk Produk

Reka bentuk produk yang cekap memberi kesan kepada kos acuan:

Ketebalan Dinding Seragam: Memastikan walaupun penyejukan dan mengurangkan peperangan

Fillet dan Draf Sudut yang betul: Memudahkan ejeksi bahagian dan acuan yang lebih mudah

Meminimumkan ciri kompleks: Mengurangkan masa pemesinan dan kerumitan acuan

Kawalan Kos Reka Bentuk Acuan

Mengoptimumkan reka bentuk acuan boleh menyebabkan penjimatan yang besar:

Memaksimumkan penggunaan komponen standard

Meningkatkan ketepatan pembuatan

Optimalkan Lokasi Pintu dan Reka Bentuk Pelari

Reka bentuk sistem penyejukan yang cekap

Strategi ini mengurangkan masa pemesinan, kesukaran pemasangan, dan sisa bahan.

Pemilihan bahan acuan

Memilih Bahan Bahan Acuan yang betul Kos dan Prestasi:

| Acuan Hidup Jangkauan | Bahan Disyorkan |

| <10,000 tembakan | Aluminium |

| 10,000 - 100,000 tembakan | P20 Steel |

| > 100,000 tembakan | Keluli H13 atau S7 |

Rawatan permukaan dapat meningkatkan rintangan dan penggilap haus apabila perlu.

Pengoptimuman proses pemesinan

Proses pemesinan yang cekap mengurangkan masa dan kos pengeluaran:

Pilih kaedah yang sesuai berdasarkan struktur acuan

Gunakan peralatan CNC lanjutan untuk kecekapan yang lebih baik

Kurangkan proses khusus seperti EDM

Pengoptimuman Parameter Pencetakan Suntikan

Parameter proses penalaan halus meningkatkan kecekapan:

Kawalan kelajuan suntikan, tekanan, dan suhu

Kurangkan masa penyejukan melalui reka bentuk acuan yang dioptimumkan

Menggunakan proses tambahan untuk bahagian yang kompleks

Menguruskan kos acuan suntikan

Pengurusan kos yang berkesan dalam pengacuan suntikan memerlukan pendekatan yang sistematik. Bahagian ini menggariskan strategi utama untuk mengawal perbelanjaan sepanjang kitaran hayat acuan.

Sistem Perakaunan Kos Komprehensif

Melaksanakan sistem perakaunan yang mantap adalah penting untuk menjejaki dan menguruskan kos acuan. Ia harus merangkumi:

Kawalan Kos Bahan

Berunding diskaun pembelian pukal

Melaksanakan pengurusan inventori tepat pada masa

Pantau sisa bahan dan mengoptimumkan penggunaan

Pengurusan Kos Pemesinan Outsourcing

Membangunkan rangkaian pembekal yang boleh dipercayai

Melaksanakan proses pembidaan yang kompetitif

Mewujudkan perkongsian jangka panjang untuk diskaun kelantangan

Peruntukan kos pemesinan dalaman

Kadar penggunaan mesin trek

Melaksanakan kos berasaskan aktiviti untuk kos pekerjaan yang tepat

Melabur dalam penyelenggaraan pencegahan untuk mengurangkan masa

Pengurusan Proses Reka Bentuk dan Pembuatan

Mengukuhkan pengawasan proses reka bentuk dan pembuatan dapat mengurangkan kos:

Tinjauan dan Pengoptimuman Reka Bentuk

Menjalankan ulasan reka bentuk biasa dengan pasukan silang fungsional

Gunakan perisian simulasi untuk mengenal pasti isu -isu yang berpotensi lebih awal

Menyeragamkan elemen reka bentuk di seluruh barisan produk

Kawalan kualiti proses

Melaksanakan kaedah Kawalan Proses Statistik (SPC)

Menjalankan sesi latihan pengendali biasa

Mewujudkan tanda aras dan prosedur pemantauan yang jelas

Pembaikan acuan dan kawalan kos pengubahsuaian

Penyelenggaraan proaktif dan pembaikan tepat pada masanya adalah penting untuk menguruskan kos acuan jangka panjang:

| strategi | manfaat | pelaksanaan |

| Penyelenggaraan tetap | Memanjangkan acuan acuan, mengurangkan masa yang tidak dirancang | Jadual pemeriksaan rutin, melaksanakan tugas penyelenggaraan pencegahan |

| Pembaikan tepat pada masanya | Meminimumkan gangguan pengeluaran, menghalang peningkatan masalah | Mewujudkan Sistem Respons Rapid untuk Isu Acuan, Mengekalkan Inventori Bahagian Spare |

| Pengubahsuaian separa | Menangani titik haus tertentu, lebih kos efektif daripada penggantian penuh | Kenal pasti kawasan haus biasa, membangunkan strategi pengubahsuaian yang disasarkan |

Anggarkan Kos acuan suntikan: Kerosakan

Secara tepat menganggarkan kos acuan suntikan adalah penting untuk belanjawan yang berkesan dalam mana -mana projek pembuatan. Bahagian ini memberikan pecahan terperinci faktor utama yang mempengaruhi kos dan bagaimana pengeluar dapat menganggarkan perbelanjaan ini.

Pemilihan bahan dan kesannya terhadap kos

Jenis bahan yang dipilih memainkan peranan penting dalam kos acuan keseluruhan. Plastik yang berbeza mempunyai pelbagai sifat, harga pasaran, dan kesesuaian untuk aplikasi tertentu. Aditif seperti penstabil UV atau retardan api dapat meningkatkan prestasi tetapi juga meningkatkan harga.

Faktor yang perlu dipertimbangkan untuk pemilihan bahan:

Ciri -ciri bahan : ketahanan, rintangan suhu, rintangan kimia.

Harga pasaran : Harga bahan mentah turun naik dan memberi kesan kepada kos acuan.

Aditif : Meningkatkan prestasi tetapi meningkatkan kos bergantung kepada peningkatan yang dikehendaki.

Faktor Kos dalam Pencetakan Suntikan

Beberapa faktor memacu kos keseluruhan suntikan suntikan. Memahami ini dapat membantu anda membuat keputusan yang lebih baik dalam fasa reka bentuk dan pengeluaran:

Kompleks dan saiz acuan : Bahagian kompleks memerlukan acuan yang lebih terperinci, menambah masa pemesinan dan pemasangan.

Pemilihan Bahan : Bahan berkualiti tinggi seperti keluli alat peningkatan kos acuan pendahuluan tetapi menawarkan panjang umur yang lebih baik.

Jumlah pengeluaran : Pengeluaran yang lebih besar berjalan mengurangkan kos setiap bahagian disebabkan oleh skala ekonomi.

Kos Buruh : Buruh mahir diperlukan untuk reka bentuk dan pengeluaran acuan; Kadar yang lebih tinggi meningkatkan kos.

Kos penghantaran : Lokasi pengeluar acuan mempengaruhi yuran perkapalan, terutamanya untuk pesanan antarabangsa.

Kuantiti, masa kitaran, dan kadar pengeluaran

Kuantiti bahagian yang dihasilkan dalam setiap larian dan masa kitaran setiap bahagian dengan ketara mempengaruhi kos keseluruhan:

Kuantiti dan kos setiap bahagian : Jilid pengeluaran yang lebih tinggi menyebarkan kos acuan merentasi lebih banyak unit, menurunkan perbelanjaan per bahagian.

Faktor masa kitaran : kerumitan bahagian, sifat bahan, dan reka bentuk acuan semua mempengaruhi berapa lama masa yang diperlukan untuk menghasilkan setiap bahagian.

Strategi Kadar Pengeluaran : Menggunakan acuan pelbagai rongga , memilih bahan yang cekap, dan menyelaraskan reka bentuk acuan dapat meningkatkan kadar pengeluaran, meningkatkan kecekapan keseluruhan.

Penilaian dan anggaran kos

Apabila menganggarkan jumlah kos suntikan suntikan, pengeluar mesti mempertimbangkan beberapa komponen:

Bahagian kos : Berbeza berdasarkan kerumitan dan saiz bahagian.

Kos perkakas : Perbelanjaan merancang dan mengeluarkan acuan itu sendiri.

Kos bahan : Berdasarkan jenis plastik dan sebarang bahan tambahan yang digunakan.

Jumlah pengeluaran : Lebih besar berjalan lebih rendah kos per bahagian, manakala kelompok kecil mungkin mempunyai kos yang lebih tinggi disebabkan oleh persediaan awal.

Menggunakan penganggar kos : Banyak pengeluar menggunakan penganggar kos suntikan suntikan untuk memudahkan proses dan memastikan belanjawan yang tepat.

Kesimpulan

Memahami kos acuan suntikan adalah penting bagi pengeluar untuk menguruskan perbelanjaan dan memastikan kecekapan pengeluaran. Faktor utama seperti kerumitan bahagian, saiz, pilihan bahan, reka bentuk acuan, dan lokasi semua pengaruh kos. Dengan mengoptimumkan reka bentuk untuk pembuatan, memilih bahan yang sesuai, dan meningkatkan kecekapan acuan, pengeluar dapat mengurangkan kos. Di samping itu, penyumberan luar dan memilih kesan lokasi yang tepat bukan sahaja harga tetapi juga kualiti pengeluaran. Berfokus pada strategi ini membolehkan pengeluar menyeimbangkan keseimbangan antara kos dan kualiti, memastikan projek pencetakan suntikan yang berjaya.