Oblikovanje vbrizgavanja ima ključno vlogo pri proizvodnji zapletenih plastičnih delov, ki se uporabljajo v različnih panogah. Razumevanje stroškov kalupov vbrizgavanja je bistvenega pomena za proizvajalce, ki želijo nadzorovati stroške in povečati učinkovitost. Ti stroški se lahko gibljejo od 100 dolarjev za 3D natisnjene kalupe do več kot 100.000 dolarjev za jeklene kalupe z več trditvami.

V tej objavi boste izvedeli o glavnih dejavnikih, ki vplivajo na stroške injekcijskega plesni in kako jih učinkovito oceniti. Razčlenili bomo materiale, pristojbine za oblikovanje, obdelavo in še več, da vam bomo dali celovit vodnik.

Dejavniki, ki vplivajo na stroške plesni

Na stroške injekcijskega kalupa vplivajo različni dejavniki. Razumevanje teh lahko pomaga optimizirati procese oblikovanja in proizvodnje, kar na koncu vodi do stroškovno učinkovite proizvodnje.

Kompleksnost oblikovanja dela

Kompleksnost dela znatno vpliva na stroške plesni:

Zapletene geometrije zahtevajo bolj izpopolnjeno obdelavo

Več funkcij povečujejo kompleksnost orodja

Tesne tolerance zahtevajo natančni inženiring

Podrezke ali zapletene površine zahtevajo napredne modele plesni

Ti dejavniki pogosto povzročijo višji čas obdelave, potrebe po specializirani opremi in povečane stroške dela.

Velikost dela

Večji deli na splošno vodijo do višjih stroškov plesni:

Večji kalupi zahtevajo več surovin

Povečan čas obdelave za večje votline

Podaljšani proizvodni cikli zaradi daljših časov hlajenja

Višji materialni stroški za vsak oblikovan del

Uravnoteženje velikosti dela s proizvodnimi zahtevami je ključnega pomena za optimizacijo stroškov.

Izbira materiala za plesen

Orodno jeklo ostaja merilo za injekcijske kalupe:

Ponuja trajnost in dolgo življenjsko dobo

Primerno za različne plastične materiale

Upira visoke količine proizvodnje

Vendar pa so alternativni materiali, kot so aluminijaste ali 3D-tiskane možnosti, lahko stroškovno učinkovite za nižje volumen ali prototipe.

Najboljše prakse za oblikovanje

Izvajanje načel oblikovanja za proizvodnjo (DFM) lahko znatno zmanjša stroške:

Optimizirajte debelino stene za enotno hlajenje

Zmanjšajte podrezanje in zapletene lastnosti

Oblikujte ustrezne osnutke kotov za lahki del dela

Razmislite o lokaciji vrat za optimalen pretok materiala

Učinkovitost plesni

Povečanje učinkovitosti plesni se lahko zniža stroške na del:

Kalupi za več kavic povečajo izhod na cikel

Družinske plesni omogočajo proizvodnjo več povezanih delov hkrati

Vroče tekaške sisteme zmanjšujejo materialne odpadke

Pravilna zasnova hladilnega kanala zmanjša čas cikla

Lokacija proizvajalca plesni

Geografska lokacija proizvajalca plesni vpliva na splošne stroške:

Pristojbine za pošiljanje in ravnanje z oddaljenimi proizvajalci

Potencialne uvozne dajatve za mednarodno pridobivanje

Komunikacijski izzivi z dobavitelji na morju

Daljši čas svinca, ki vplivajo na časovne roke projekta

Vbrizgavalni materialni stroški

Izbira materiala ima ključno vlogo pri oblikovanju injiciranja, kar znatno vpliva na stroške in uspešnost izdelka. Ta razdelek raziskuje skupne polimere, dejavnike stroškov in cene cen.

Skupni polimeri v injiciranju

Trije široko uporabljeni polimeri prevladujejo v industriji injekcijskega oblikovanja:

Polietilen (PE): vsestranski material, primeren za različne aplikacije, od embalaže do potrošniških dobrin.

Polipropilen (PP): ponuja odlično ravnovesje moči in prilagodljivosti, ki se pogosto uporablja v avtomobilskih in gospodinjskih izdelkih.

Polistiren (PS): znan po svoji togosti in jasnosti, ki se pogosto uporablja v embalaži s hrano in za enkratno uporabo.

Ti materiali zagotavljajo vrsto lastnosti, ki skrbijo za različne potrebe po izdelkih. Njihova izbira je odvisna od posebnih potreb po uspešnosti in stroškovnih pomislekov.

Dejavniki, ki vplivajo na materialne stroške

Več elementov vpliva na skupne materialne stroške pri oblikovanju injiciranja:

Kompleksnost oblikovanja izdelka

Vrsta in ocena materiala

Zahtevana količina

Tržna nihanja cen surovin

Aditivi za izboljšane lastnosti (npr. UV stabilizatorji, zaviralci plamenov)

Proizvajalci morajo te dejavnike skrbno tehtati za optimizacijo materialnih stroškov, ne da bi pri tem ogrozili kakovost izdelka.

Cene termoplastične pelete

Termoplastične pelete, surovine za brizganje, običajno segajo od 1 do 5 dolarjev na kilogram. Ta sprememba cen odraža:

Materialna ocena in kakovost

Specifični tip polimera

Dinamika povpraševanja in ponudbe na trgu

Kupljena količina (lahko veljajo veliki popusti)

Za ponazoritev je tu poenostavljena tabela cen za skupno termoplastiko: cenovni razpon

| tipa polimera | ($/kg) |

| Pe | 1,00 - 2,50 |

| Pp | 1,20 - 3,00 |

| Ps | 1,50 - 3,50 |

Te cene služijo kot splošne smernice. Dejanski stroški se lahko razlikujejo glede na posebne ocene, tržne razmere in odnose z dobavitelji.

Stroški orodja za injiciranje

Stroški orodja predstavljajo pomemben del stroškov za vbrizgavanje. Razumevanje različnih metod ustvarjanja plesni in z njimi povezanih stroškov je ključnega pomena za učinkovito načrtovanje in oblikovanje projektov.

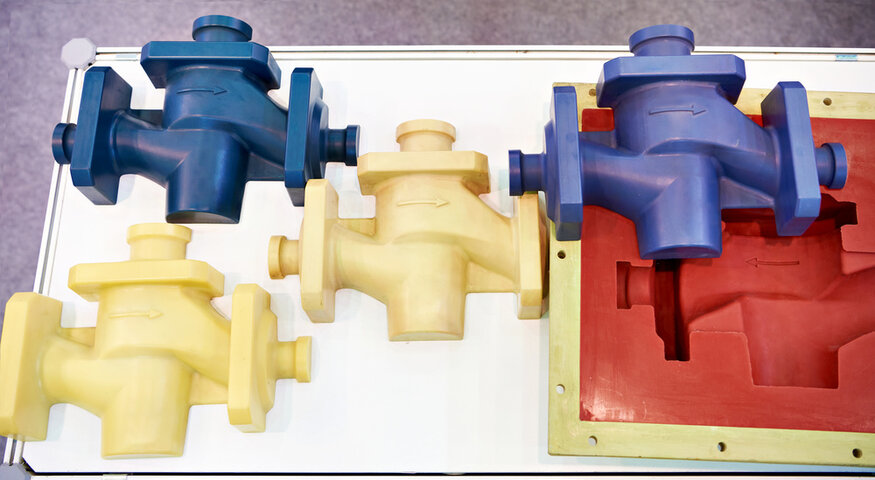

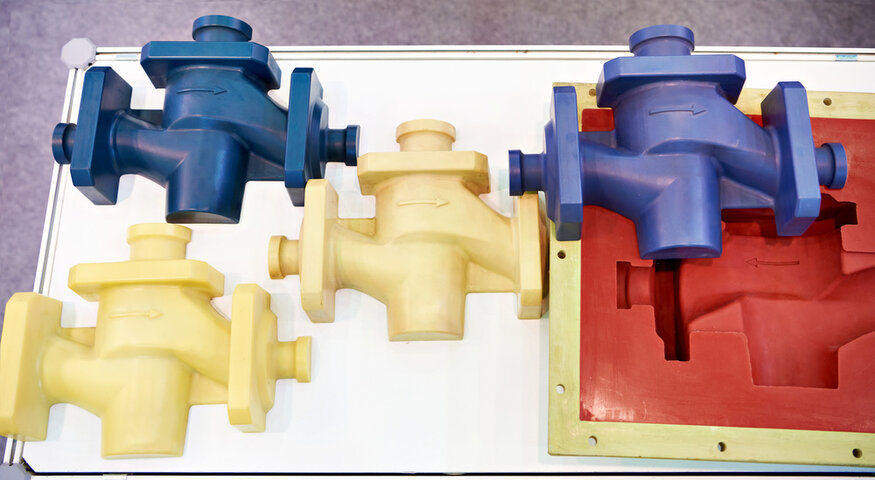

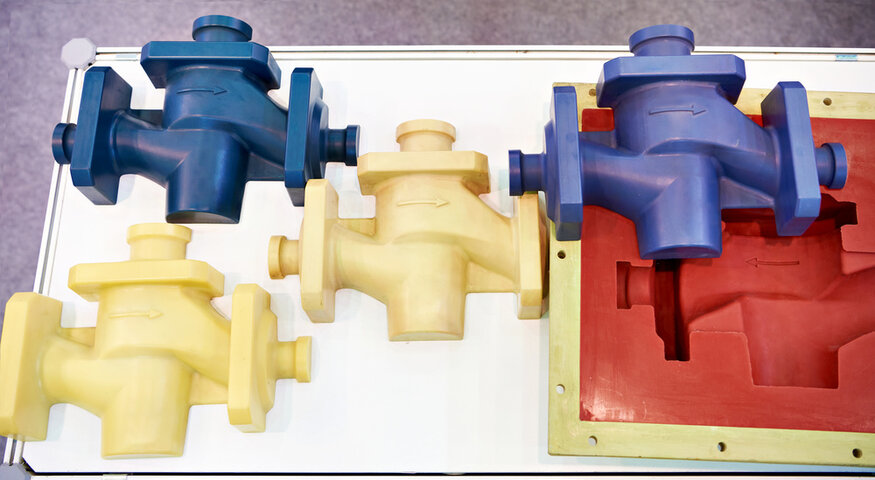

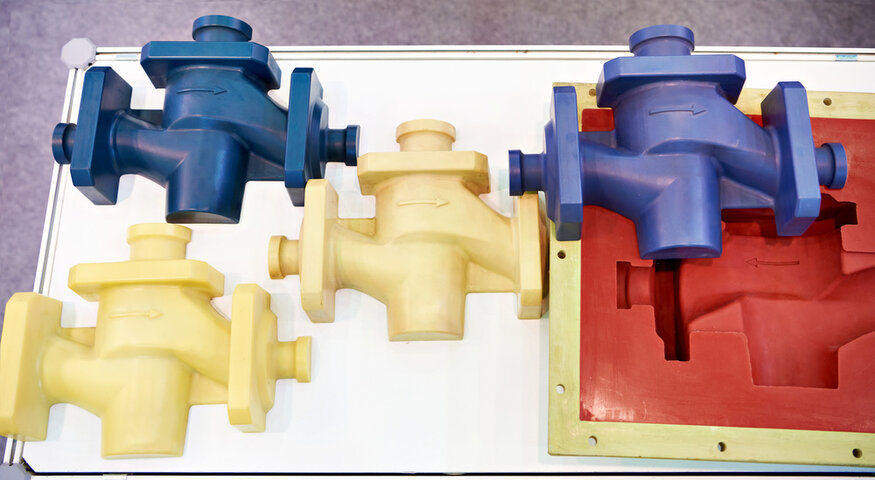

Metode primarnega ustvarjanja plesni

Tri glavne tehnike prevladujejo v pokrajini proizvodnje vbrizgavanja:

CNC obdelava

Idealno za visoko natančne aluminijaste in nerjaveče kalupe

Ponuja odlično natančnost in površinsko obdelavo

Primerno za zapletene geometrije, ki zahtevajo več sprememb orodja

Električna obdelava odvajanja (EDM)

Specializirano za ustvarjanje zapletenih vzorcev plesni

Za oblikovanje votline uporablja električne izpuste

Daje zelo natančne rezultate brez post-obdelave

3D tiskanje

Omogoča hitro in stroškovno učinkovito proizvodnjo plesni

Kot nalašč za prototipizacijo in proizvodnjo z nizko količino

Skrajša čas svinca in omogoča hitro oblikovanje iteracij

Zahteve za tehnično strokovno znanje

Ustvarjanje zapletenih kalupov zahteva specializirano znanje:

Napredno znanje programske opreme CAD/CAM

Globoko razumevanje materialnih lastnosti in dinamike pretoka

Strokovno znanje o načelih oblikovanja plesni in proizvodnih procesih

Te zahteve pogosto vodijo k oddajanju oblikovanja in proizvodnje plesni v specializiranih podjetjih.

Zunanje izvajanje v primerjavi z interno proizvodnjo

Koristi za zunanje izvajanje

Dostop do specializiranega strokovnega znanja in opreme

Stroškovno učinkovit za zapletene ali velike kalupe

Zmanjšane kapitalske naložbe v stroje

Prednosti lastne proizvodnje

Večji nadzor nad proizvodnim procesom

Hitrejši preobrat za preproste kalupe

Stroškovno učinkovit za kalupe z nizko količino ali prototipom z uporabo 3D tiskanja

Plesni stroški

Stroški plesni se bistveno razlikujejo glede na metodo zahtevnosti, količine in izdelave:

| plesni | količino proizvodnje | Obseg stroškov za |

| 3D natisnjeno | Nizko (<100 enot) | 100 do 1000 USD |

| Kovina (srednja količina) | 1.000 - 5000 enot | 2.000 do 5000 USD |

| Kompleks (visoko volumen) | 10.000+ enot | 5000 USD - 100.000 USD+ |

Dejavniki, ki vplivajo na te stroške, vključujejo:

Kalupni material (aluminij, jeklo itd.)

Število votlin

Zahteve za površinsko zaključek

Kompleksnost geometrije dela

Sestava stroškov kalupa vbrizgavanja

Razumevanje razpada stroškov vbrizgavanja je ključnega pomena za učinkovito oblikovanje proračuna in optimizacijo stroškov. Ta razdelek raziskuje različne komponente, ki prispevajo k celotnim stroškom plesni in ponuja vpogled v materialne stroške za določene elemente plesni.

Razčlenitev komponent

Stroški kalupa vbrizgavanja običajno obsegajo pet glavnih kategorij:

Materialni stroški: 20-35%

Stroški obdelave: 25-40%

Pristojbine za oblikovanje: 5-10%

Stroški montaže: 15-20%

Davki in dobiček: 20-30%

Če želite vizualizirati to distribucijo, razmislite o naslednjem grafikonu:

sestava stroškov vbrizgavanja naslova PIE 'Materialni stroški ': 27.5 'stroški obdelave ': 32,5 'oblikovalske pristojbine ': 7,5 'Stroški sestavljanja ': 17,5 'Davki in dobički ': 25

Primeri materialnih stroškov

Materialni stroški se močno razlikujejo glede na komponento plesni in njene zapletenosti. Tukaj je razčlenitev značilnih materialnih stroškov za različne elemente plesni:

| komponentni | material | ocenjeni razpon stroškov |

| Lociranje obročev | Orodno jeklo | 50 do 200 dolarjev |

| Drsniki | Utrjeno jeklo | 200 do 1000 USD |

| Dvigala | Nerjavno jeklo | 150 do 500 USD |

| Vroče tekače | Različne zlitine | 1.000 do 5000 USD |

Ti razponi služijo kot splošne smernice. Dejanski stroški lahko nihajo na podlagi:

Dejavniki, ki vplivajo na porazdelitev stroškov

Več dejavnikov lahko vpliva na odstotno dodelitev stroškov:

Kompleksnost plesni: zapleteni modeli lahko povečajo odstotke obdelave in montaže

Izbira materiala: zlitine z visoko zmogljivostjo lahko povečajo odstotke stroškov materiala

Obseg proizvodnje: Višji obseg lahko zmanjša relativni vpliv pristojbin za oblikovanje

Metode za navajanje kalupov vbrizgavanja

Natančno navajanje je ključnega pomena za proizvajalce in kupce vbrizgavanja. Ta razdelek raziskuje tri primarne metode, ki se uporabljajo v industriji za oceno stroškov plesni.

Metoda množičnega materialnega stroškov

Ta preprost pristop vključuje:

Izračun skupnih stroškov materiala

Uporaba faktorja cen za določitev končnih stroškov plesni

Faktor cene se običajno giblje od 2,5 do 5, ki se razlikuje glede na:

Velikost plesni: večji kalupi imajo na splošno nižje dejavnike

Kompleksnost: zapleteni modeli zahtevajo večje dejavnike

Obseg proizvodnje: Kalupi z veliko količino lahko upravičijo višje dejavnike

Primer izračuna:

Materialni stroški: 10.000 USD Faktor cene: 3,5 Ocenjeni stroški plesni: 10.000 x 3,5 = 35.000 USD

Ocenjevanje komponent

Ta podrobna metoda vključuje:

Ocenjevanje vsake komponente stroškov

Povzetek posameznih ocen za obsežno ponudbo

Ključne komponente vključujejo:

Proizvajalci običajno dodajajo dobiček v višini 15-30% skupnim ocenjenim stroškom.

| stroškov komponente | Primer | znesek |

| Materiali | 25% | 8.750 dolarjev |

| Obdelava | 35% | 12.250 dolarjev |

| Oblikovanje | 10% | 3.500 dolarjev |

| Upravljanje | 10% | 3.500 dolarjev |

| Skupščina | 20% | 7000 USD |

| Skupaj | 100% | 35.000 USD |

| Dobiček (20%) | - | 7000 USD |

| Končni citat | - | 42.000 USD |

Način povratnega izračuna

Ta pristop se začne s ceno ciljnega dela in deluje nazaj:

Analizirajte sestavo stroškov enega dela

Ocenite stroške amortizacije plesni na del

Izračunajte skupne stroške plesni na podlagi pričakovanega obsega proizvodnje

Primer:

Ciljni del Cena: 1,00 $ Materialni stroški na del: 0,30 USD Stroški proizvodnje na del: 0,40 $ amortizacija plesni na del: 0,20 $ Pričakovani obseg proizvodnje: 100.000 enot Ocenjeni stroški plesni: 0,20 x 100.000 = 20.000 USD

Ta metoda pomaga zagotoviti, da se stroški plesni uskladijo s celotno ekonomijo projekta.

Metode za zmanjšanje stroškov kalupa vbrizgavanja

Optimizacija stroškov pri oblikovanju injiciranja zahteva celostni pristop, ki obravnava različne faze proizvodnega procesa. Ta razdelek raziskuje ključne strategije za zmanjšanje stroškov brez ogrožanja kakovosti.

Optimizacija oblikovanja izdelka

Učinkovita zasnova izdelkov znatno vpliva na stroške plesni:

Enotna debelina stene: zagotavlja celo hlajenje in zmanjšuje Warpage

Pravilni koti file in osnutka: olajša lažje izmet in dolgo življenjsko dobo

Zmanjšanje zapletenih značilnosti: zmanjšuje čas obdelave in zapletenost plesni

Nadzor stroškov oblikovanja plesni

Optimizacija zasnove plesni lahko privede do znatnih prihrankov:

Maksimirajte standardno uporabo komponent

Izboljšati natančnost proizvodnje

Optimizirajte lokacijo vrat in oblikovanje tekača

Oblikujte učinkovite hladilne sisteme

Te strategije zmanjšujejo čas obdelave, težave z montažo in materialne odpadke.

Izbira materiala za plesen

Izbira pravega materiala za oblikovanje stroškov in zmogljivosti:

| življenjska doba plesni | Pričakovana |

| <10.000 strelov | Aluminij |

| 10.000 - 100.000 posnetkov | P20 jeklo |

| > 100.000 posnetkov | H13 ali S7 jeklo |

Površinske obdelave lahko po potrebi povečajo odpornost na obrabo in poliranje.

Optimizacija procesa obdelave

Učinkoviti procesi obdelave zmanjšujejo čas in stroške proizvodnje:

Izberite ustrezne metode na podlagi strukture plesni

Uporabite napredno opremo CNC za izboljšano učinkovitost

Zmanjšajte specializirane procese, kot je EDM

Optimizacija parametrov za vbrizgavanje

Parametri postopka natančne nastavitve povečujejo učinkovitost:

Nadzorna hitrost, tlak in temperatura vbrizgavanja

Zmanjšajte čas hlajenja z optimizirano zasnovo plesni

Uporabite pomožne procese za zapletene dele

Upravljanje stroškov kalupa vbrizgavanja

Učinkovito upravljanje stroškov pri oblikovanju injiciranja zahteva sistematičen pristop. V tem razdelku so opisane ključne strategije za nadzor stroškov v celotnem življenjskem ciklu plesni.

Celovit sistem računovodstva stroškov

Izvajanje močnega računovodskega sistema je ključnega pomena za sledenje in upravljanje stroškov plesni. Mora zajeti:

Materialni nadzor stroškov

Pogajajte se o popustih v velikem obsegu

Izvedite pravočasno upravljanje zalog

Spremljajte materialne odpadke in optimizirate uporabo

Upravljanje stroškov za zunanje izvajanje

Razviti mrežo zanesljivih dobaviteljev

Izvajati konkurenčne postopke ponudbe

Vzpostavite dolgoročna partnerstva za obsežne popuste

Notranja dodelitev stroškov obdelave

Stopnje uporabe stroja

Izvajanje stroškov na podlagi dejavnosti za natančne stroške delovnih mest

Vlagajte v preventivno vzdrževanje, da zmanjšate čas izpada

Oblikovanje in upravljanje proizvodnih procesov

Krepitev nadzora nad oblikovalskimi in proizvodnimi procesi lahko znatno zmanjša stroške:

Pregled in optimizacija oblikovanja

Opravite redne oblikovalske preglede z medfunkcionalnimi skupinami

Uporabite simulacijsko programsko opremo za zgodaj prepoznavanje morebitnih težav

Standardizirajte oblikovalske elemente v linijah izdelkov

Postopek nadzora kakovosti

Izvedite metode statističnega nadzora procesov (SPC)

Izvajati redne seje za usposabljanje operaterjev

Vzpostavite jasna merila kakovosti in postopke spremljanja

Nadzor stroškov popravila in spreminjanja plesni

Proaktivno vzdrževanje in pravočasna popravila sta bistvenega za upravljanje dolgoročnih stroškov plesni:

| strategij | Izvajanje | pomena |

| Redno vzdrževanje | Razširi življenje plesni, zmanjšuje nenačrtovane izpade | Načrtujte rutinske inšpekcijske preglede, izvajajte naloge preventivnega vzdrževanja |

| Pravočasno popravila | Zmanjša proizvodne prekinitve, preprečuje stopnjevanje vprašanj | Vzpostavite sistem hitrega odziva za težave s plesnimi, vzdržujte popis rezervnih delov |

| Delne spremembe | Obravnava posebne obrabe, bolj stroškovno učinkovite kot polna zamenjava | Opredelite skupna območja obrabe, razvijte ciljne strategije spreminjanja |

Ocenjevanje injekcijskih stroškov: razčlenitev

Natančna ocena stroškov kalupa vbrizgavanja je ključnega pomena za učinkovito pripravo proračuna v katerem koli proizvodnem projektu. Ta razdelek vsebuje podrobno razčlenitev ključnih dejavnikov, ki vplivajo na stroške, in kako lahko proizvajalci ocenijo te stroške.

Izbira materiala in njegov vpliv na stroške

Vrsta izbranega materiala ima pomembno vlogo pri skupnih stroških plesni. Različne plastike imajo različne lastnosti, tržne cene in primernost za posebne aplikacije. Dodatki, kot so UV stabilizatorji ali zaviralci plamena, lahko povečajo zmogljivost, hkrati pa tudi zvišajo ceno.

Dejavniki, ki jih je treba upoštevati pri izbiri materiala:

Lastnosti materiala : trajnost, temperaturna odpornost, kemična odpornost.

Tržna cena : Cene surovin nihajo in vplivajo na stroške plesni.

ADITIVI : Izboljšajte uspešnost, vendar zvišajte stroške, odvisno od želenih izboljšav.

Dejavniki stroškov pri oblikovanju injiciranja

Več dejavnikov prinaša skupne stroške oblikovanja vbrizgavanja. Razumevanje teh vam lahko pomaga pri sprejemanju boljših odločitev v fazah oblikovanja in proizvodnje:

Kompleksnost in velikost plesni : Kompleksni deli zahtevajo podrobnejše kalupe, ki dodajajo obdelavo in čas montaže.

Izbira materiala : visokokakovostni materiali, kot je jeklo z orodjem, povečujejo stroške vnaprej, vendar nudijo boljšo dolgoživost.

Obseg proizvodnje : Večja proizvodna vožnja zmanjšuje stroške na del zaradi ekonomije obsega.

Stroški dela : za oblikovanje in proizvodnjo plesni je potrebna kvalificirana delovna sila; Višje stopnje povečujejo stroške.

Stroški pošiljanja : Lokacija proizvajalca plesni vpliva na pristojbine za pošiljanje, zlasti za mednarodna naročila.

Količina, čas cikla in stopnje proizvodnje

Količina delov, proizvedenih v vsaki vožnji, in čas cikla na del znatno vplivata na skupne stroške:

Količina in stroški na del : Višji obseg proizvodnje širijo stroške plesni v več enotah, kar se znižuje stroške na del.

Faktorji časa cikla : kompleksnost delov, lastnosti materiala in oblikovanje plesni vplivajo na to, koliko časa traja, da se ustvari vsak del.

Strategije hitrosti proizvodnje : Uporaba kalupov z več trditvami , izbira učinkovitih materialov in racionalizacijo oblikovanja plesni lahko povečajo hitrost proizvodnje, kar izboljša splošno učinkovitost.

Ocenjevanje in ocena stroškov

Pri oceni skupnih stroškov injekcijskega oblikovanja morajo proizvajalci upoštevati več komponent:

Stroški dela : spreminjajo se glede na zapletenost in velikosti dela.

Stroški orodja : stroški oblikovanja in izdelave samega kalupa.

Stroški materiala : glede na vrsto plastike in vse uporabljene dodatke.

Obseg proizvodnje : večji pogon nižji stroški na del, majhne serije pa imajo lahko zaradi začetne nastavitve višje stroške.

Uporaba ocenjevalcev stroškov : Številni proizvajalci za poenostavitev postopka in zagotovitev natančnega proračuna uporabljajo ocenjevalce stroškov vbrizgavanja in vbrizgavanje.

Zaključek

Razumevanje stroškov za vbrizgavanje je za proizvajalce ključnega pomena za upravljanje stroškov in zagotavljanje učinkovitosti proizvodnje. Ključni dejavniki, kot so kompleksnost delov, velikost, izbira materiala, oblikovanje plesni in lokacija, vplivajo na stroške. Z optimizacijo modelov za izdelavo, izbiro ustreznih materialov in izboljšanjem učinkovitosti plesni lahko proizvajalci zmanjšajo stroške. Poleg tega zunanje izvajanje in izbira pravega lokacije vplivata ne na samo cene, temveč tudi kakovost proizvodnje. Osredotočenost na te strategije omogoča proizvajalcem, da dosežejo ravnovesje med stroški in kakovostjo, kar zagotavlja uspešne projekte oblikovanja vbrizgavanja.