इंजेक्शन मोल्डिंग विविध उद्योगांमध्ये वापरल्या जाणार्या जटिल प्लास्टिकचे भाग तयार करण्यात महत्त्वपूर्ण भूमिका बजावते. खर्च नियंत्रित करण्यासाठी आणि कार्यक्षमता जास्तीत जास्त वाढविण्याच्या उद्देशाने उत्पादकांसाठी इंजेक्शन मोल्डची किंमत समजून घेणे आवश्यक आहे. या किंमती 3 डी प्रिंट केलेल्या मोल्ड्ससाठी कमीतकमी 100 डॉलर ते मल्टी-कॅव्हिटी स्टीलच्या मोल्डसाठी $ 100,000 पेक्षा जास्त असू शकतात.

या पोस्टमध्ये, आपण इंजेक्शन मूस खर्चावर परिणाम करणारे मुख्य घटक आणि त्यांचा प्रभावीपणे अंदाज कसा काढावा याबद्दल शिकाल. आपल्याला एक व्यापक मार्गदर्शक देण्यासाठी आम्ही सामग्री, डिझाइन फी, मशीनिंग आणि बरेच काही तोडू.

इंजेक्शन मूस खर्चावर परिणाम करणारे घटक

इंजेक्शन मोल्डची किंमत विविध घटकांद्वारे प्रभावित होते. हे समजून घेणे डिझाइन आणि उत्पादन प्रक्रियेस अनुकूलित करण्यास मदत करू शकते, ज्यामुळे शेवटी खर्च-प्रभावी उत्पादन होऊ शकते.

भाग डिझाइनची जटिलता

भाग जटिलतेमुळे साचा खर्चावर लक्षणीय परिणाम होतो:

गुंतागुंतीच्या भूमितीसाठी अधिक परिष्कृत मशीनिंग आवश्यक आहे

एकाधिक वैशिष्ट्ये टूलींग जटिलता वाढवतात

घट्ट सहिष्णुता अचूक अभियांत्रिकीची मागणी करते

अंडरकट्स किंवा जटिल पृष्ठभाग प्रगत मूस डिझाइनची आवश्यकता आहे

या घटकांमुळे बर्याचदा मशीनिंगची वेळ, विशेष उपकरणे गरजा आणि कामगार खर्च वाढतात.

भागाचा आकार

मोठ्या भागांमुळे सामान्यत: जास्त साचा खर्च होतो:

मोठ्या मोल्ड्सना अधिक कच्चा माल आवश्यक आहे

मोठ्या पोकळींसाठी मशीनिंगची वेळ वाढली

जास्त थंड होण्यामुळे विस्तारित उत्पादन चक्र

प्रत्येक मोल्डेड भागासाठी जास्त सामग्रीची किंमत

खर्च ऑप्टिमायझेशनसाठी उत्पादन आवश्यकतांसह भाग आकाराचे संतुलन महत्त्वपूर्ण आहे.

मोल्ड मटेरियलची निवड

इंजेक्शन मोल्ड्ससाठी टूल स्टील हा बेंचमार्क आहे:

टिकाऊपणा आणि दीर्घायुष्य ऑफर करते

विविध प्लास्टिक सामग्रीसाठी योग्य

उच्च उत्पादन खंडांचा प्रतिकार करते

तथापि, अल्युमिनियम किंवा 3 डी-प्रिंट केलेल्या पर्यायांसारख्या वैकल्पिक सामग्री कमी व्हॉल्यूम रन किंवा प्रोटोटाइपसाठी खर्चिक असू शकतात.

डिझाइनसाठी सर्वोत्तम सराव

मॅन्युफॅक्चरिबिलिटी (डीएफएम) तत्त्वांसाठी डिझाइनची अंमलबजावणी करणे खर्च लक्षणीय प्रमाणात कमी करू शकते:

एकसमान शीतकरणासाठी भिंतीची जाडी अनुकूलित करा

अंडरकट्स आणि जटिल वैशिष्ट्ये कमी करा

सुलभ भाग इजेक्शनसाठी योग्य मसुदा कोन डिझाइन करा

इष्टतम सामग्री प्रवाहासाठी गेट स्थानाचा विचार करा

मूस कार्यक्षमता

जास्तीत जास्त मूस कार्यक्षमता प्रति-भाग कमी करू शकते:

मल्टी-कॅव्हिटी मोल्ड्स प्रति चक्र आउटपुट वाढवते

कौटुंबिक साचे एकाच वेळी एकाधिक संबंधित भागांच्या उत्पादनास अनुमती देतात

हॉट रनर सिस्टम मटेरियल कचरा कमी करतात

योग्य शीतकरण चॅनेल डिझाइन सायकल वेळा कमी करते

मोल्ड निर्मात्याचे स्थान

मोल्ड मेकरचे भौगोलिक स्थान एकूणच किंमतीवर परिणाम करते:

दूरच्या उत्पादकांसाठी शिपिंग आणि हाताळणी फी

आंतरराष्ट्रीय सोर्सिंगसाठी संभाव्य आयात शुल्क

ऑफशोअर पुरवठादारांसह संप्रेषण आव्हाने

प्रोजेक्ट टाइमलाइनवर परिणाम करणारे दीर्घ आघाडीचे वेळा

इंजेक्शन मोल्ड मटेरियलची किंमत

इंजेक्शन मोल्डिंगमध्ये सामग्रीची निवड महत्त्वपूर्ण भूमिका बजावते, ज्यामुळे खर्च आणि उत्पादनांच्या कामगिरीवर लक्षणीय परिणाम होतो. हा विभाग सामान्य पॉलिमर, खर्च घटक आणि किंमतींच्या विचारांचा शोध घेतो.

इंजेक्शन मोल्डिंगमध्ये सामान्य पॉलिमर

इंजेक्शन मोल्डिंग उद्योगात तीन मोठ्या प्रमाणात वापरलेले पॉलिमर वर्चस्व गाजवतात:

पॉलिथिलीन (पीई): पॅकेजिंगपासून ग्राहक वस्तूपर्यंत विविध अनुप्रयोगांसाठी योग्य अष्टपैलू सामग्री.

पॉलीप्रॉपिलिन (पीपी): बहुतेक वेळा ऑटोमोटिव्ह आणि घरगुती उत्पादनांमध्ये वापरल्या जाणार्या सामर्थ्य आणि लवचिकतेचे उत्कृष्ट संतुलन प्रदान करते.

पॉलिस्टीरिन (पीएस): त्याच्या कठोरपणा आणि स्पष्टतेसाठी ओळखले जाते, वारंवार अन्न पॅकेजिंग आणि डिस्पोजेबल आयटममध्ये काम केले जाते.

ही सामग्री विविध उत्पादनांच्या आवश्यकतेनुसार विविध गुणधर्म प्रदान करते. त्यांची निवड विशिष्ट कामगिरीच्या गरजा आणि खर्चाच्या विचारांवर अवलंबून असते.

भौतिक खर्चावर परिणाम करणारे घटक

इंजेक्शन मोल्डिंगमधील एकूण सामग्री खर्चावर अनेक घटक परिणाम करतात:

उत्पादन डिझाइन जटिलता

भौतिक प्रकार आणि ग्रेड

आवश्यक प्रमाणात

कच्च्या मालाच्या किंमतींमध्ये बाजारातील चढउतार

वर्धित गुणधर्मांसाठी itive डिटिव्ह (उदा. अतिनील स्टेबिलायझर्स, फ्लेम रिटर्डंट्स)

उत्पादनाच्या गुणवत्तेची तडजोड न करता भौतिक खर्च अनुकूल करण्यासाठी उत्पादकांनी या घटकांचे काळजीपूर्वक वजन केले पाहिजे.

थर्मोप्लास्टिक पेलेट किंमत

थर्माप्लास्टिक गोळ्या, इंजेक्शन मोल्डिंगसाठी कच्चा माल, सामान्यत: प्रति किलोग्राम $ 1 ते 5 डॉलर पर्यंत असतो. या किंमतीतील भिन्नता प्रतिबिंबित करते:

स्पष्ट करण्यासाठी, सामान्य थर्माप्लास्टिक्ससाठी येथे एक सरलीकृत किंमत सारणी आहे:

| पॉलिमर प्रकार | किंमत श्रेणी ($/किलो) |

| पीई | 1.00 - 2.50 |

| पीपी | 1.20 - 3.00 |

| PS | 1.50 - 3.50 |

या किंमती सामान्य मार्गदर्शक तत्त्वे म्हणून काम करतात. विशिष्ट ग्रेड, बाजाराची परिस्थिती आणि पुरवठादार संबंधांवर आधारित वास्तविक खर्च बदलू शकतात.

इंजेक्शन मोल्ड टूलींग खर्च

टूलींग खर्च इंजेक्शन मोल्डिंग खर्चाच्या महत्त्वपूर्ण भागाचे प्रतिनिधित्व करतात. प्रभावी प्रकल्प नियोजन आणि अर्थसंकल्पासाठी विविध मूस निर्मिती पद्धती आणि त्यांच्या संबंधित खर्च समजणे महत्त्वपूर्ण आहे.

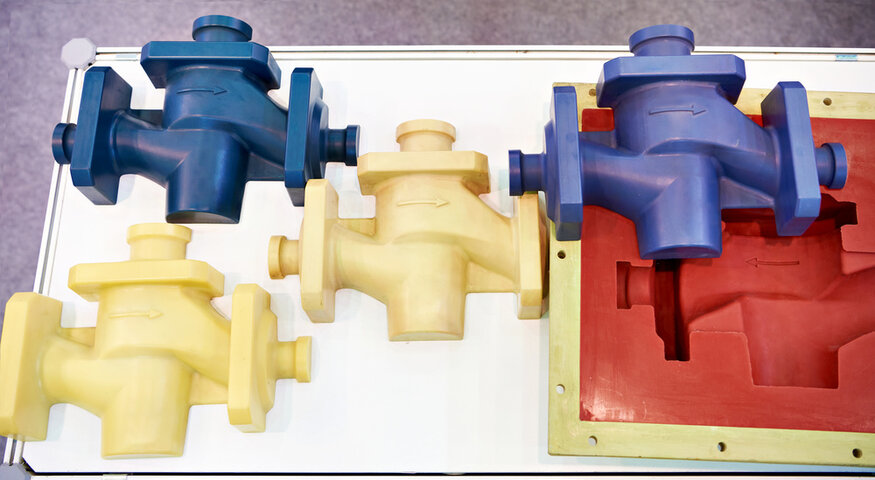

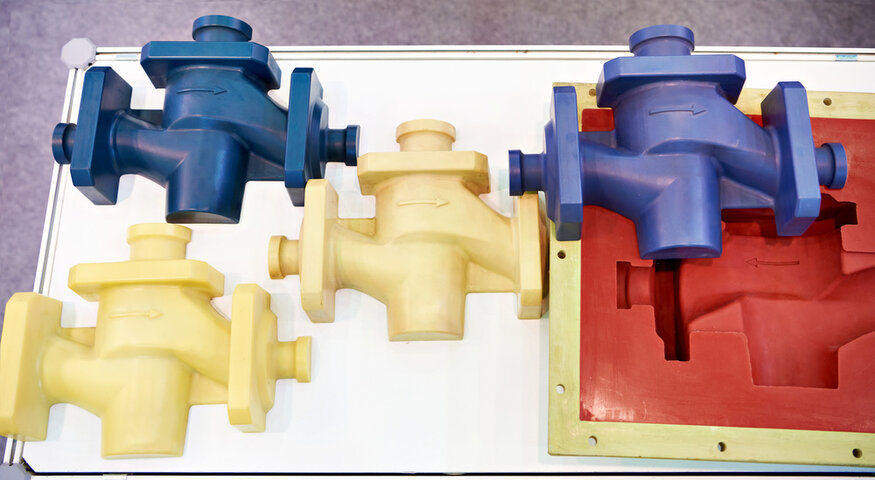

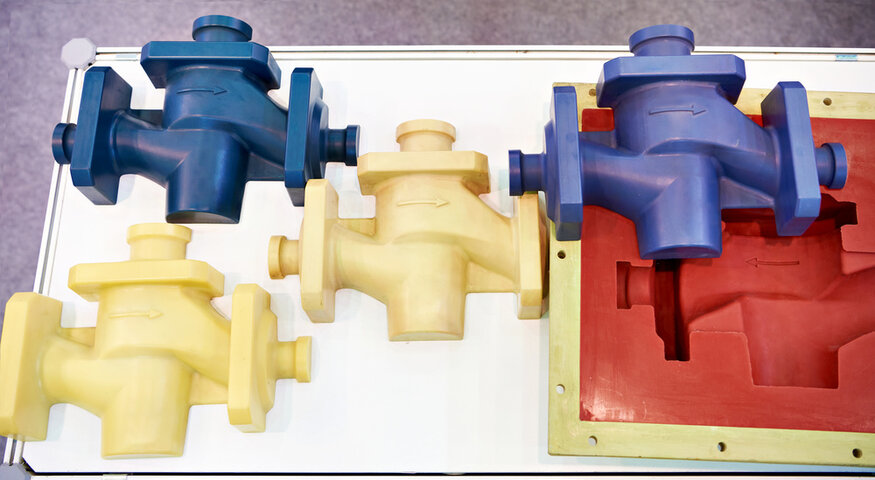

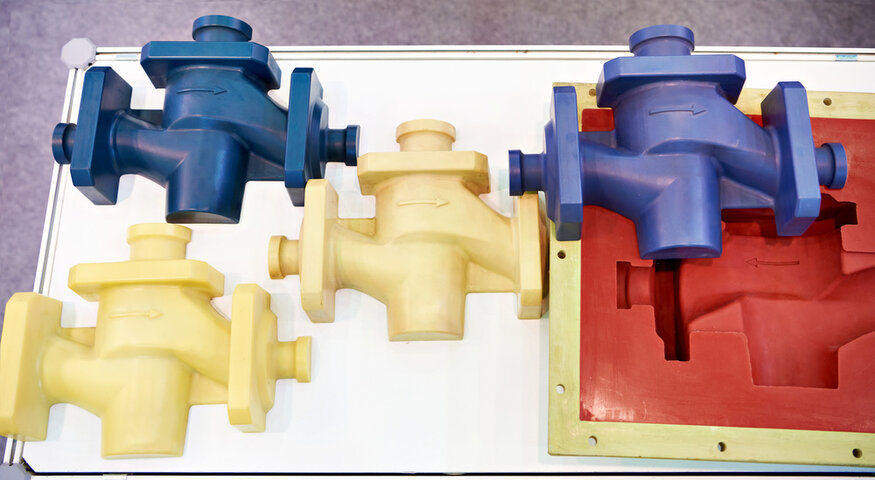

प्राथमिक मूस निर्मिती पद्धती

इंजेक्शन मोल्ड मॅन्युफॅक्चरिंग लँडस्केपवर तीन मुख्य तंत्रे वर्चस्व गाजवतात:

सीएनसी मशीनिंग

उच्च-परिशुद्धता अॅल्युमिनियम आणि स्टेनलेस स्टील मोल्ड्ससाठी आदर्श

उत्कृष्ट अचूकता आणि पृष्ठभाग समाप्त ऑफर करते

एकाधिक साधन बदलांची आवश्यकता असलेल्या जटिल भूमितीसाठी योग्य

इलेक्ट्रिकल डिस्चार्ज मशीनिंग (ईडीएम)

गुंतागुंतीच्या साचा नमुने तयार करण्यात माहिर आहे

मूस पोकळीला आकार देण्यासाठी इलेक्ट्रिकल डिस्चार्जचा उपयोग करते

पोस्ट-प्रोसेसिंगशिवाय अत्यंत अचूक परिणाम देतात

3 डी प्रिंटिंग

वेगवान आणि खर्च-प्रभावी मूस उत्पादन सक्षम करते

प्रोटोटाइपिंग आणि लो-व्हॉल्यूम उत्पादनासाठी योग्य

लीड वेळा कमी करते आणि द्रुत डिझाइन पुनरावृत्तीस अनुमती देते

तांत्रिक कौशल्य आवश्यकता

जटिल साचे तयार करणे विशिष्ट ज्ञानाची मागणी करते:

प्रगत सीएडी/सीएएम सॉफ्टवेअर प्रवीणता

भौतिक गुणधर्म आणि प्रवाह गतिशीलतेची सखोल माहिती

मोल्ड डिझाइन तत्त्वे आणि उत्पादन प्रक्रियेत कौशल्य

या आवश्यकता बर्याचदा कंपन्यांना मोल्ड डिझाइन आणि उत्पादन विशिष्ट कंपन्यांकडे आउटसोर्स करण्यास प्रवृत्त करतात.

आउटसोर्सिंग वि. इन-हाऊस उत्पादन

आउटसोर्सिंग फायदे

विशेष कौशल्य आणि उपकरणांमध्ये प्रवेश

जटिल किंवा उच्च-व्हॉल्यूम मोल्डसाठी प्रभावी-प्रभावी

यंत्रसामग्रीमध्ये भांडवली गुंतवणूक कमी झाली

घरातील उत्पादन फायदे

उत्पादन प्रक्रियेवर अधिक नियंत्रण

साध्या मोल्ड्ससाठी वेगवान वळण

3 डी प्रिंटिंग वापरुन कमी-व्हॉल्यूम किंवा प्रोटोटाइप मोल्डसाठी खर्च-प्रभावी

मूस किंमत श्रेणी

जटिलता, व्हॉल्यूम आणि मॅन्युफॅक्चरिंग पद्धतीवर आधारित मोल्डची किंमत लक्षणीय प्रमाणात बदलते:

| मोल्ड प्रकार | उत्पादन व्हॉल्यूम | कॉस्ट रेंज |

| 3 डी मुद्रित | कमी (<100 युनिट्स) | $ 100 - $ 1000 |

| धातू (मध्य-खंड) | 1000 - 5,000 युनिट्स | $ 2,000 - $ 5,000 |

| जटिल (उच्च-खंड) | 10,000+ युनिट्स | $ 5,000 - $ 100,000+ |

या खर्चावर परिणाम करणारे घटक हे समाविष्ट करतात:

इंजेक्शन मोल्ड खर्चाची रचना

प्रभावी बजेट आणि खर्च ऑप्टिमायझेशनसाठी इंजेक्शन मूस खर्चाचे ब्रेकडाउन समजणे महत्त्वपूर्ण आहे. हा विभाग एकूणच मूस किंमतीत योगदान देणार्या विविध घटकांचा शोध घेतो आणि विशिष्ट मूस घटकांसाठी भौतिक खर्चाची अंतर्दृष्टी प्रदान करतो.

खर्च घटक ब्रेकडाउन

इंजेक्शन मूस खर्चामध्ये सामान्यत: पाच मुख्य श्रेणी असतात:

भौतिक खर्च: 20-35%

मशीनिंगची किंमत: 25-40%

डिझाइन फी: 5-10%

असेंब्लीची किंमत: 15-20%

कर आणि नफा: 20-30%

या वितरणाचे दृश्यमान करण्यासाठी, खालील चार्टचा विचार करा:

पाय शीर्षक इंजेक्शन मोल्ड कॉस्ट कंपोजिशन 'मटेरियल कॉस्ट ': 27.5 'मशीनिंग खर्च ': 32.5 'डिझाइन फी ': 7.5 'असेंब्लीची किंमत ': 17.5 'कर आणि नफा ': 25 ': 25

भौतिक खर्चाची उदाहरणे

मूस घटक आणि त्याच्या जटिलतेवर अवलंबून भौतिक खर्च लक्षणीय बदलतात. विविध मोल्ड घटकांसाठी विशिष्ट सामग्री खर्चाचा ब्रेकडाउन येथे आहे:

| घटक | सामग्री | अंदाजित किंमत श्रेणी |

| रिंग्ज शोधणे | टूल स्टील | $ 50 - $ 200 |

| स्लाइडर | कठोर स्टील | $ 200 - $ 1000 |

| लिफ्टर्स | स्टेनलेस स्टील | $ 150 - $ 500 |

| गरम धावपटू | विविध मिश्र | $ 1,000 - $ 5,000 |

या श्रेणी सामान्य मार्गदर्शक तत्त्वे म्हणून काम करतात. वास्तविक खर्चाच्या आधारे चढउतार होऊ शकतात:

विशिष्ट सामग्री ग्रेड

घटक आकार आणि जटिलता

बाजाराची परिस्थिती

प्रमाण ऑर्डर

खर्च वितरणावर परिणाम करणारे घटक

अनेक घटक खर्चाच्या टक्केवारीच्या वाटपावर परिणाम करू शकतात:

मोल्ड जटिलता: गुंतागुंतीच्या डिझाइनमुळे मशीनिंग आणि असेंब्ली टक्केवारी वाढू शकते

साहित्य निवड: उच्च-कार्यक्षमता मिश्र धातु भौतिक किंमतीची टक्केवारी वाढवू शकतात

उत्पादन खंड: उच्च खंडांमुळे डिझाइन शुल्काचा सापेक्ष प्रभाव कमी होऊ शकतो

इंजेक्शन मोल्ड्स उद्धृत करण्यासाठी पद्धती

इंजेक्शन मोल्ड उत्पादक आणि खरेदीदारांसाठी अचूक कोटिंग महत्त्वपूर्ण आहे. हा विभाग मूस खर्चाचा अंदाज लावण्यासाठी उद्योगात वापरल्या जाणार्या तीन प्राथमिक पद्धतींचा शोध घेतो.

भौतिक किंमत गुणक पद्धत

या सरळ दृष्टिकोनाचा समावेश आहे:

एकूण सामग्री खर्चाची गणना करत आहे

अंतिम मूस किंमत निश्चित करण्यासाठी किंमत घटक लागू करणे

किंमत घटक सामान्यत: 2.5 ते 5 पर्यंत असते, यावर आधारित भिन्न:

मोल्ड आकार: मोठ्या मोल्डमध्ये सामान्यत: कमी घटक असतात

गुंतागुंत: गुंतागुंतीच्या डिझाइनमध्ये उच्च घटकांची आवश्यकता असते

उत्पादन खंड: उच्च-खंड साचे उच्च घटकांचे औचित्य सिद्ध करू शकतात

उदाहरण गणना:

सामग्रीची किंमत: $ 10,000 किंमत घटक: 3.5 अंदाजित साचा किंमत: $ 10,000 x 3.5 = $ 35,000

घटकनिहाय अंदाज

या तपशीलवार पद्धतीमध्ये समाविष्ट आहे:

प्रत्येक किंमतीच्या घटकाचा स्वतंत्रपणे अंदाज लावणे

सर्वसमावेशक कोटसाठी वैयक्तिक अंदाजांचा सारांश

मुख्य घटकांमध्ये हे समाविष्ट आहे:

भौतिक खर्च

मशीनिंग खर्च

डिझाइन फी

व्यवस्थापन ओव्हरहेड

विधानसभा खर्च

उत्पादक सामान्यत: एकूण अंदाजित किंमतीत 15-30% नफा मार्जिन जोडतात.

| खर्च घटक | टक्केवारी | उदाहरण रक्कम |

| साहित्य | 25% | , 8,750 |

| मशीनिंग | 35% | , 12,250 |

| डिझाइन | 10% | $ 3,500 |

| व्यवस्थापन | 10% | $ 3,500 |

| असेंब्ली | 20% | $ 7,000 |

| एकूण | 100% | , 000 35,000 |

| नफा (20%) | - | $ 7,000 |

| अंतिम कोट | - | , 000 42,000 |

उलट गणना पद्धत

हा दृष्टिकोन लक्ष्यित भाग किंमतीपासून सुरू होतो आणि मागे कार्य करतो:

एकाच भागाच्या किंमतीच्या रचनेचे विश्लेषण करा

प्रति भाग मोल्ड ort न्टोरायझेशन खर्चाचा अंदाज घ्या

अपेक्षित उत्पादन व्हॉल्यूमच्या आधारे एकूण मूस किंमतीची गणना करा

उदाहरण:

लक्ष्य भाग किंमत: $ 1.00 प्रत्येक भागाची किंमत: $ ०.30० उत्पादन किंमत प्रति भाग: $ ०.40० मोल्ड अॅमॉर्टायझेशन प्रति भाग: $ ०.२० अपेक्षित उत्पादन खंड: १०,००,००० युनिट्स अंदाजित मोल्ड किंमत: $ ०.२० x १०,००,००० = $ २०,०००

ही पद्धत संपूर्ण प्रकल्प अर्थशास्त्रासह मूस खर्च संरेखित होते हे सुनिश्चित करण्यात मदत करते.

इंजेक्शन मूस खर्च कमी करण्यासाठी पद्धती

इंजेक्शन मोल्डिंगमध्ये कॉस्ट ऑप्टिमायझेशनसाठी एक समग्र दृष्टीकोन आवश्यक आहे, जे उत्पादन प्रक्रियेच्या विविध टप्प्यांकडे लक्ष वेधते. हा विभाग गुणवत्तेची तडजोड न करता खर्च कमी करण्यासाठी मुख्य रणनीती शोधतो.

उत्पादन डिझाइन ऑप्टिमायझेशन

कार्यक्षम उत्पादनाच्या डिझाइनमुळे साचा खर्चावर लक्षणीय परिणाम होतो:

एकसमान भिंतीची जाडी: थंड देखील सुनिश्चित करते आणि वॉरपेज कमी करते

योग्य फिलेट आणि मसुदा कोन: सुलभ भाग इजेक्शन आणि मोल्ड दीर्घायुष्य सुलभ करते

कमीतकमी जटिल वैशिष्ट्ये: मशीनिंगची वेळ आणि साचा जटिलता कमी करते

मोल्ड डिझाइन खर्च नियंत्रण

मोल्ड डिझाइन ऑप्टिमाइझ केल्याने भरीव बचत होऊ शकते:

प्रमाणित घटक वापर जास्तीत जास्त करा

उत्पादन सुस्पष्टता सुधारित करा

गेट स्थान आणि धावपटू डिझाइन ऑप्टिमाइझ करा

कार्यक्षम शीतकरण प्रणाली डिझाइन करा

या रणनीतीमुळे मशीनिंगची वेळ, विधानसभा अडचणी आणि भौतिक कचरा कमी होतो.

मोल्ड मटेरियल निवड

योग्य मोल्ड मटेरियल संतुलन खर्च आणि कार्यक्षमता निवडणे:

| मोल्ड आयुर्मानची | शिफारस केलेली सामग्री |

| <10,000 शॉट्स | अॅल्युमिनियम |

| 10,000 - 100,000 शॉट्स | पी 20 स्टील |

| > 100,000 शॉट्स | एच 13 किंवा एस 7 स्टील |

आवश्यकतेनुसार पृष्ठभागाच्या उपचारांमुळे पोशाख प्रतिकार आणि पॉलिशिबिलिटी वाढू शकते.

मशीनिंग प्रक्रिया ऑप्टिमायझेशन

कार्यक्षम मशीनिंग प्रक्रियेमुळे उत्पादनाची वेळ आणि खर्च कमी होतात:

मोल्ड स्ट्रक्चरवर आधारित योग्य पद्धती निवडा

सुधारित कार्यक्षमतेसाठी प्रगत सीएनसी उपकरणांचा उपयोग करा

ईडीएम सारख्या विशेष प्रक्रिया कमी करा

इंजेक्शन मोल्डिंग पॅरामीटर ऑप्टिमायझेशन

ललित-ट्यूनिंग प्रक्रिया पॅरामीटर्स कार्यक्षमता वाढवते:

नियंत्रित इंजेक्शन वेग, दबाव आणि तापमान

ऑप्टिमाइझ्ड मोल्ड डिझाइनद्वारे शीतकरण वेळ कमी करा

जटिल भागांसाठी सहाय्यक प्रक्रिया वापरा

इंजेक्शन मूस खर्च व्यवस्थापित करणे

इंजेक्शन मोल्डिंगमध्ये प्रभावी खर्च व्यवस्थापनासाठी पद्धतशीर दृष्टिकोन आवश्यक आहे. हा विभाग संपूर्ण मोल्ड लाइफसायकलमध्ये खर्च नियंत्रित करण्यासाठी मुख्य धोरणांची रूपरेषा दर्शवितो.

सर्वसमावेशक खर्च लेखा प्रणाली

साचा खर्चाचा मागोवा आणि व्यवस्थापित करण्यासाठी मजबूत लेखा प्रणालीची अंमलबजावणी करणे महत्त्वपूर्ण आहे. हे समाविष्ट केले पाहिजे:

भौतिक खर्च नियंत्रण

मोठ्या प्रमाणात खरेदी सूट वाटाघाटी करा

फक्त इन-टाइम इन्व्हेंटरी मॅनेजमेंटची अंमलबजावणी करा

सामग्री कचरा देखरेख करा आणि वापर अनुकूलित करा

आउटसोर्स्ड मशीनिंग कॉस्ट मॅनेजमेन्ट

विश्वसनीय पुरवठादारांचे नेटवर्क विकसित करा

स्पर्धात्मक बिडिंग प्रक्रिया अंमलात आणा

व्हॉल्यूम सवलतीसाठी दीर्घकालीन भागीदारी स्थापित करा

अंतर्गत मशीनिंग खर्च वाटप

डिझाइन आणि उत्पादन प्रक्रिया व्यवस्थापन

डिझाइन आणि उत्पादन प्रक्रियेचे निरीक्षण मजबूत केल्याने खर्च लक्षणीय प्रमाणात कमी होऊ शकतो:

डिझाइन पुनरावलोकन आणि ऑप्टिमायझेशन

क्रॉस-फंक्शनल टीमसह नियमित डिझाइन पुनरावलोकने आयोजित करा

संभाव्य समस्या लवकर ओळखण्यासाठी सिम्युलेशन सॉफ्टवेअरचा उपयोग करा

उत्पादन ओळींमध्ये डिझाइन घटक प्रमाणित करा

प्रक्रिया गुणवत्ता नियंत्रण

सांख्यिकीय प्रक्रिया नियंत्रण (एसपीसी) पद्धती लागू करा

नियमित ऑपरेटर प्रशिक्षण सत्र आयोजित करा

स्पष्ट गुणवत्ता बेंचमार्क आणि देखरेख प्रक्रिया स्थापित करा

मूस दुरुस्ती आणि बदल खर्च नियंत्रण

दीर्घकालीन मोल्ड खर्च व्यवस्थापित करण्यासाठी सक्रिय देखभाल आणि वेळेवर दुरुस्ती करणे आवश्यक आहे:

| रणनीती | फायद्याची | अंमलबजावणी करते |

| नियमित देखभाल | मोल्ड लाइफ वाढवते, अनियोजित डाउनटाइम कमी करते | नियमित तपासणीचे वेळापत्रक, प्रतिबंधात्मक देखभाल कार्ये अंमलात आणा |

| वेळेवर दुरुस्ती | उत्पादन व्यत्यय कमी करते, समस्यांच्या वाढीस प्रतिबंध करते | मूसच्या समस्यांसाठी एक वेगवान प्रतिसाद प्रणाली स्थापित करा, स्पेअर पार्ट्स इन्व्हेंटरी ठेवा |

| आंशिक बदल | विशिष्ट पोशाख गुणांचे पत्ते, पूर्ण बदलीपेक्षा अधिक प्रभावी-प्रभावी | सामान्य पोशाख क्षेत्रे ओळखा, लक्ष्यित सुधारणेची रणनीती विकसित करा |

इंजेक्शन मूस खर्चाचे अनुमान काढणे: ब्रेकडाउन

कोणत्याही उत्पादन प्रकल्पातील प्रभावी बजेटसाठी इंजेक्शन मोल्ड खर्चाचे अचूक अंदाज लावणे महत्त्वपूर्ण आहे. हा विभाग खर्चावर परिणाम करणारे मुख्य घटक आणि उत्पादक या खर्चाचा अंदाज कसा घेऊ शकतात याचा तपशीलवार ब्रेकडाउन प्रदान करतो.

सामग्रीची निवड आणि त्याचा परिणाम खर्चावर

निवडलेल्या सामग्रीचा प्रकार एकूणच मूस किंमतीत महत्त्वपूर्ण भूमिका बजावते. भिन्न प्लास्टिकमध्ये भिन्न गुणधर्म, बाजारपेठेचे दर आणि विशिष्ट अनुप्रयोगांसाठी उपयुक्तता असते. अतिनील स्टेबिलायझर्स किंवा फ्लेम रिटार्डंट्स सारख्या itive डिटिव्ह्ज कामगिरी वाढवू शकतात परंतु किंमत देखील वाढवू शकतात.

भौतिक निवडीसाठी विचार करण्याचे घटक:

भौतिक गुणधर्म : टिकाऊपणा, तापमान प्रतिकार, रासायनिक प्रतिकार.

बाजार किंमत : कच्च्या मालाच्या किंमतींमध्ये चढ -उतार होतो आणि मूस खर्चावर परिणाम होतो.

Itive डिटिव्ह्ज : कामगिरी सुधारित करा परंतु इच्छित वाढीवर अवलंबून खर्च वाढवा.

इंजेक्शन मोल्डिंगमधील खर्च घटक

इंजेक्शन मोल्डिंगची एकूण किंमत अनेक घटक चालविते. हे समजून घेणे आपल्याला डिझाइन आणि उत्पादन टप्प्यात चांगले निर्णय घेण्यास मदत करू शकते:

मोल्ड जटिलता आणि आकार : जटिल भागांना मशीनिंग आणि असेंब्लीच्या वेळेमध्ये जोडण्यासाठी अधिक तपशीलवार मोल्ड आवश्यक आहेत.

साहित्य निवड : टूल स्टील सारख्या उच्च-गुणवत्तेची सामग्री वाढवते मोल्ड खर्च वाढवते परंतु अधिक दीर्घायुष्य ऑफर करते.

उत्पादनाचे प्रमाणः मोठ्या उत्पादनामुळे अर्थव्यवस्थेमुळे प्रति-भाग कमी होतो.

कामगार खर्च : साचा डिझाइन आणि उत्पादनासाठी कुशल कामगार आवश्यक आहे; जास्त दर खर्च वाढवतात.

शिपिंग खर्च : मोल्ड उत्पादकाचे स्थान शिपिंग फीवर विशेषत: आंतरराष्ट्रीय ऑर्डरसाठी प्रभावित करते.

प्रमाण, सायकल वेळ आणि उत्पादन दर

प्रत्येक रनमध्ये उत्पादित भागांची मात्रा आणि प्रति भाग सायकल वेळ एकूणच किंमतीवर लक्षणीय परिणाम करते:

प्रत्येक भागाचे प्रमाण आणि किंमत : उच्च उत्पादन खंड अधिक युनिट्समध्ये मूस किंमत पसरविते, प्रति भाग खर्च कमी करतात.

सायकल वेळ घटक : भाग जटिलता, भौतिक गुणधर्म आणि मोल्ड डिझाइन सर्व प्रभाव प्रत्येक भाग तयार करण्यास किती वेळ लागतो.

उत्पादन दर रणनीती : मल्टी-कॅव्हिटी मोल्ड्स वापरणे , कार्यक्षम सामग्री निवडणे आणि मोल्ड डिझाइन सुलभ करणे उत्पादन दर वाढवू शकते, एकूणच कार्यक्षमता सुधारू शकते.

खर्चाचे मूल्यांकन आणि अंदाज

इंजेक्शन मोल्डिंगच्या एकूण किंमतीचा अंदाज लावताना, उत्पादकांनी अनेक घटकांचा विचार केला पाहिजे:

भाग खर्च : भाग जटिलता आणि आकारानुसार बदलते.

टूलींगची किंमत : मोल्ड स्वतः डिझाइन करणे आणि उत्पादन करण्याचा खर्च.

भौतिक खर्च : प्लास्टिकच्या प्रकारावर आणि वापरल्या जाणार्या कोणत्याही itive डिटिव्ह्जवर आधारित.

उत्पादन खंड : मोठ्या संख्येने प्रति-भाग कमी होते, तर प्रारंभिक सेटअपमुळे लहान बॅचची किंमत जास्त असू शकते.

खर्च अंदाजे वापरणे : बरेच उत्पादक प्रक्रिया सुलभ करण्यासाठी आणि अचूक बजेट सुनिश्चित करण्यासाठी इंजेक्शन मोल्डिंग कॉस्ट अंदाजे वापरतात.

निष्कर्ष

उत्पादकांना खर्च व्यवस्थापित करण्यासाठी आणि उत्पादन कार्यक्षमता सुनिश्चित करण्यासाठी इंजेक्शन मूस खर्च समजून घेणे महत्त्वपूर्ण आहे. भाग जटिलता, आकार, सामग्रीची निवड, मोल्ड डिझाइन आणि स्थान सर्व प्रभाव किंमत यासारख्या मुख्य घटक. उत्पादनासाठी डिझाइन ऑप्टिमाइझ करून, योग्य सामग्री निवडणे आणि मूस कार्यक्षमता सुधारित करून, उत्पादक खर्च कमी करू शकतात. याव्यतिरिक्त, आउटसोर्सिंग करणे आणि योग्य स्थान निवडणे केवळ किंमतीवरच नव्हे तर उत्पादन गुणवत्तेवर देखील परिणाम करते. या रणनीतींवर लक्ष केंद्रित केल्याने उत्पादकांना इंजेक्शन मोल्डिंगचे यशस्वी प्रकल्प सुनिश्चित करून खर्च आणि गुणवत्ता यांच्यात संतुलन वाढू देते.