विभिन्न उद्योगेषु प्रयुक्तानां जटिलानां प्लास्टिकभागानाम् उत्पादनार्थं इन्जेक्शन-मोल्डिंग् इत्यस्य महत्त्वपूर्णा भूमिका निर्वहति । व्ययस्य नियन्त्रणं कर्तुं, कार्यक्षमतां च अधिकतमं कर्तुं लक्ष्यं कृत्वा निर्मातृणां कृते इन्जेक्शन-सांचानां व्ययस्य अवगमनं अत्यावश्यकम् अस्ति । एते व्ययः 3D मुद्रितसांचानां कृते $100 इत्येव न्यूनतः आरभ्य बहु-गिभता-इस्पात-सांचानां कृते $100,000 तः अधिकं यावत् भवितुं शक्नुवन्ति ।

अस्मिन् पोस्ट् मध्ये, भवन्तः मुख्यकारकाणां विषये ज्ञास्यन्ति ये इन्जेक्शन-सांचन-व्ययस्य प्रभावं कुर्वन्ति तथा च तेषां प्रभावीरूपेण अनुमानं कथं करणीयम् इति। वयं सामग्रीं, डिजाइनशुल्कं, मशीनिङ्गं, अधिकं च भङ्गं कुर्मः येन भवतां कृते व्यापकं मार्गदर्शकं भविष्यति।

इंजेक्शन ढाल लागत को प्रभावित करने वाले कारक

इन्जेक्शन-सांचनस्य व्ययः विभिन्नैः कारकैः प्रभावितः भवति । एतेषां अवगमनेन डिजाइन-उत्पादन-प्रक्रियाणां अनुकूलनं कर्तुं साहाय्यं कर्तुं शक्यते, अन्ततः लागत-प्रभावी-निर्माणं भवति ।

भाग डिजाइन का जटिलता 1 .

भाग जटिलता ढाल लागत का महत्वपूर्ण प्रभाव करता है:

जटिल ज्यामितिओं का अधिक परिष्कृत मशीनिंग की आवश्यकता होती है।

बहुविधाः विशेषताः औजारजटिलतां वर्धयन्ति

तंग सहिष्णुताओं का आग्रह सटीक अभियांत्रिकी

अंडरकट या जटिल पृष्ठों

एतेषां कारकानाम् परिणामः प्रायः यन्त्रीकरणसमयः, विशेषसाधनस्य आवश्यकताः, श्रमव्ययः च वर्धते ।

भागस्य आकारः २.

बृहत्तर भागों सामान्यतः सामान्यतः अधिक ढाल लागत होता है:

बृहत्तरसांचानां कृते अधिकं कच्चामालस्य आवश्यकता भवति ।

बृहत्तरगुहानां कृते मशीनिङ्गसमयः वर्धितः ।

दीर्घतरशीतलनसमयस्य कारणेन विस्तारिताः उत्पादनचक्राः

प्रत्येकं ढालितभागस्य कृते उच्चतरसामग्रीव्ययः .

उत्पादन-आवश्यकतानां सह भाग-आकारस्य सन्तुलनं करणं मूल्य-अनुकूलनस्य कृते महत्त्वपूर्णम् अस्ति ।

ढाल सामग्री का चयन 1 .

टूल इस्पातं इन्जेक्शन-सांचानां कृते मानदण्डं तिष्ठति:

स्थायित्वं दीर्घायुषः च प्रस्तावति ।

विभिन्नप्लास्टिकसामग्रीणां कृते उपयुक्तम् .

उच्च उत्पादन मात्राओं को सहन करता है।

तथापि, एल्युमिनियम अथवा 3D-मुद्रितविकल्पाः यथा वैकल्पिकसामग्रीः न्यूनमात्रा-चालनस्य अथवा प्रोटोटाइप्-कृते व्यय-प्रभावी भवितुम् अर्हन्ति ।

डिजाइन के लिए सर्वश्रेष्ठ अभ्यास .

Manufacturability (DFM) सिद्धान्तों के लिए डिजाइन को लागू करना व्ययस्य महतीं न्यूनीकरणं कर्तुं शक्यते:

एकरूप शीतलन के लिए भित्ति मोटाई को अनुकूलित करें।

अण्डरकट एवं जटिल विशेषताओं को न्यूनतम करें

सुलभ भाग इजेक्शन के लिए उचित प्रारूप कोणों का डिजाइन करें

इष्टतमसामग्रीप्रवाहस्य कृते गेटस्थानं विचारयन्तु

ढाल दक्षता 1 .

ढाल-दक्षतायाः अधिकतमं करणं प्रति-भागीय-व्ययस्य न्यूनीकरणं कर्तुं शक्नोति:

बहु-गलता-सांचाः प्रति-चक्रं आउटपुटं वर्धयन्ति

पारिवारिक सांचाः एकत्रितरूपेण बहुसंबद्धभागानाम् उत्पादनं कुर्वन्ति ।

उष्ण धावक प्रणाली सामग्री अपशिष्ट को कम करती है।

उचित शीतलन चैनल डिजाइन चक्र समय को कम करता है।

ढाल निर्माता का स्थान .

ढाल निर्माता का भौगोलिक स्थान समग्र लागत को प्रभावित करता है:

दूरस्थनिर्मातृणां कृते शिपिङ्गं नियंत्रणशुल्कं च

अन्तर्राष्ट्रीय सोर्सिंग के लिए सम्भावित आयात शुल्क

अपतटीय आपूर्तिकर्ताओं के साथ संचार चुनौतियाँ

परियोजना समय रेखाओं को प्रभावित करने वाले दीर्घ सीसा समय

इंजेक्शन ढाल सामग्री लागत 1 .

सामग्री चयनं इन्जेक्शन ढालने महत्त्वपूर्णां भूमिकां निर्वहति, यत् मूल्यस्य उत्पादस्य च कार्यप्रदर्शनस्य महत्त्वपूर्णरूपेण प्रभावं करोति। अस्मिन् खण्डे सामान्यबहुलकानाम्, व्ययकारकाणां, मूल्यनिर्धारणविचारस्य च अन्वेषणं कृतम् अस्ति ।

इंजेक्शन ढालने में सामान्य बहुलक

इंजेक्शन ढालक उद्योग में तीन व्यापक रूप से प्रयुक्त बहुलक प्रधानता है:

पॉलीइथिलीन (पीई): विभिन्न अनुप्रयोगों के लिए उपयुक्त बहुमुखी सामग्री, पैकेजिंग से उपभोक्ता माल तक।

PolyPropylene (pp): शक्तिं लचीलतां च उत्तमं संतुलनं प्रदाति, यत् प्रायः वाहन-गृह-उत्पाद-उत्पादयोः उपयोगः भवति ।

Polystyrene (PS): तस्य कठोरता तथा स्पष्टता के लिए जाना जाता है, जो अक्सर खाद्य पैकेजिंग और डिस्पोजेबल इटमिक में लागू किया जाता है।

एताः सामग्रीः विविध-उत्पाद-आवश्यकतानां पूर्तये गुणानाम् एकां श्रेणीं प्रदान्ति । तेषां चयनं विशिष्टनिष्पादन-आवश्यकतानां, व्यय-विचारस्य च उपरि निर्भरं भवति ।

सामग्री लागत को प्रभावित करने वाले कारक .

इञ्जेक्शन ढालने कई तत्व 10 कई तत्व 10 कई तत्व प्रभावित पदार्थ प्रभावित करते हैं:

उत्पाद डिजाइन जटिलता 1 .

सामग्री प्रकार एवं ग्रेड 1 .

आवश्यक परिमाण 1 .

कच्चा सामग्री मूल्यों में बाजार उतार-चढ़ाव

वर्धित गुणों के लिए योजक (उदाहरण, यूवी स्टेबिलाइजर, ज्वाला retardants)

उत्पादस्य गुणवत्तां सम्झौतां विना भौतिकव्ययस्य अनुकूलनार्थं निर्मातृभिः एतेषां कारकानाम् सावधानीपूर्वकं तौलनं करणीयम्।

थर्मोप्लास्टिक गोली मूल्य निर्धारण .

थर्मोप्लास्टिक-गुटिका, इन्जेक्शन-मोल्डिंग्-कृते कच्चा-सामग्री, सामान्यतया $1 तः $5 प्रति किलोग्रामपर्यन्तं भवति । इदं मूल्यविविधता प्रतिबिम्बयति:

सामग्री श्रेणी एवं गुणवत्ता 1 .

विशिष्ट बहुलक प्रकार .

बाजार मांग एवं आपूर्ति गतिशीलता 1 .

क्रीत परिमाणम् (बल्क छूटः प्रवर्तयितुं शक्नोति)

दृष्टान्तार्थं, अत्र सामान्यस्य थर्मोप्लास्टिकस्य कृते सरलीकृतं मूल्याङ्कनसारणी अस्ति:

| बहुलकप्रकारमूल्यपरिधिः | ($/kg) |

| पीई . | १.०० - २.५० २. |

| पृष्ठ 1 . | १.२० - ३.०० २. |

| पी.एस. | १.५० - ३.५० २. |

एते मूल्यानि सामान्यमार्गदर्शिकारूपेण कार्यं कुर्वन्ति । वास्तविकव्ययः विशिष्टश्रेणी, विपण्यस्थितयः, आपूर्तिकर्तासम्बन्धाः च आधारेण भिन्नः भवितुम् अर्हति ।

इंजेक्शन मोल्ड टूलिंग लागत

टूलिंग लागत इंजेक्शन ढालन व्यय के एक महत्वपूर्ण भाग का प्रतिनिधित्व करते हैं। प्रभावी परियोजना योजना एवं बजट निर्धारण के लिए विभिन्न ढाल निर्माण पद्धतियों एवं उनकी तत्सम्बद्ध लागत को समझना महत्वपूर्ण है।

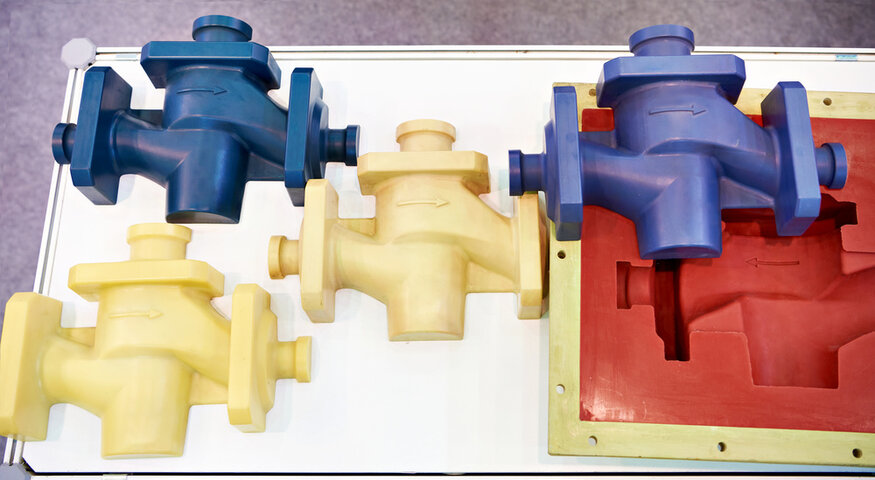

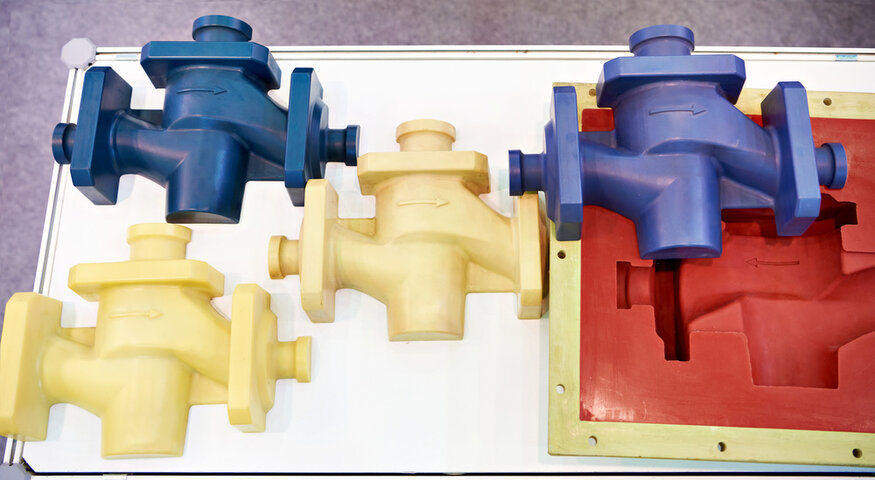

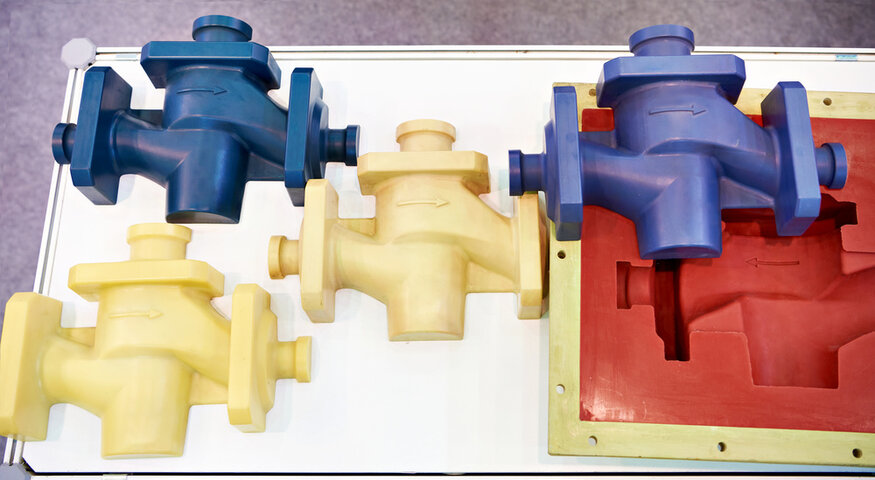

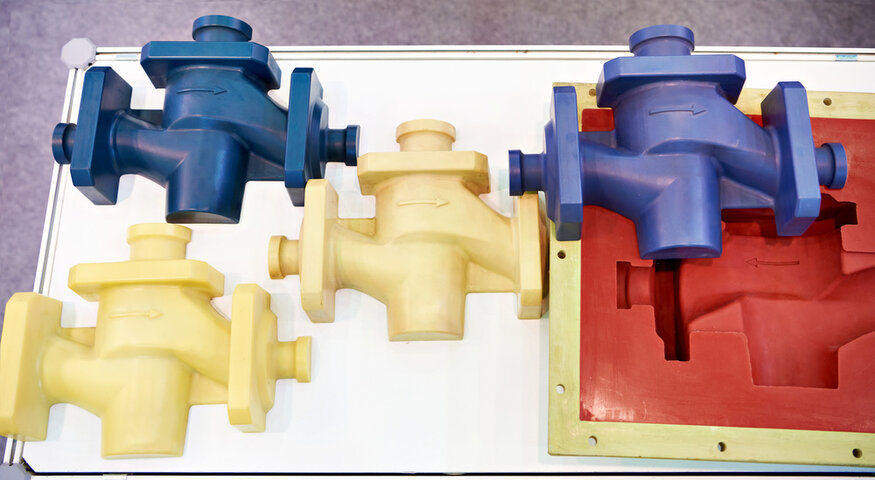

प्राथमिक ढाल सृष्टि विधि 1 .

इंजेक्शन मोल्ड विनिर्माण परिदृश्य में तीन मुख्य तकनीकों प्रधानता है:

सीएनसी मशीनिङ्ग 1 .

उच्च-सटीकता एल्युमिनियम एवं स्टेनलेस स्टील ढाल के लिए आदर्श

उत्तम सटीकता एवं सतह परिष्करण प्रदान करता है

बहुविधसाधनपरिवर्तनस्य आवश्यकतां विद्यमानजटिलज्यामितीयानां कृते उपयुक्तम्

विद्युत निर्वहन मशीनिंग (EDM) .

जटिल-सांच-प्रतिमानस्य निर्माणे विशेषज्ञः भवति ।

ढालगुहा का आकार करने के लिए विद्युत रचनाओं का उपयोग करता है।

उत्तर-संसाधनं विना अत्यन्तं सटीकं परिणामं उत्पादयति

3D मुद्रण 1 .

द्रुत एवं लागत-प्रभावी ढाल उत्पादन सक्षम करता है।

प्रोटोटाइपिंग तथा निम्न-मात्रायां उत्पादनस्य कृते परिपूर्णम्

लीड समय कम करता है और त्वरित डिजाइन पुनरावृत्ति की अनुमति देता है।

तकनीकी विशेषज्ञता आवश्यकताएँ 1 .

जटिल-सांचानां निर्माणं विशेषज्ञानस्य आग्रहं करोति-

उन्नत CAD/CAM सॉफ्टवेयर Prificency .

भौतिक गुणों एवं प्रवाह गतिशीलता का गहन समझ

ढाल डिजाइन सिद्धान्त एवं निर्माण प्रक्रियाओं में विशेषज्ञता

एताः आवश्यकताः प्रायः कम्पनयः ढालस्य डिजाइनं उत्पादनं च विशेषफर्माणां कृते आउटसोर्सिंग् कर्तुं नेति।

outsourcing बनाम in-house production

आउटसोर्सिंग लाभ .

विशेष विशेषज्ञता एवं उपकरणों की पहुँच

जटिल या उच्च-मात्रा सांचों के लिए लागत-प्रभावी

यन्त्रालये पूंजीनिवेशः न्यूनीकृतः

आन्तरिक उत्पादन लाभ 1 .

उत्पादनप्रक्रियायाः उपरि अधिकं नियन्त्रणम् .

सरल-सांचानां कृते द्रुततरं परिवर्तनम् .

3D मुद्रणस्य उपयोगेन न्यून-मात्रायां अथवा प्रोटोटाइप्-सांचानां कृते व्यय-प्रभावी

ढाल लागत श्रेणियाँ 1 .

ढाल लागत जटिलता, आयतन, और विनिर्माण विधि के आधार पर महत्वपूर्ण रूप से भिन्नता है:

| ढाल प्रकार | उत्पादन आयतन | लागत श्रेणी |

| 3d मुद्रित 3d . | निम्न (< 100 इकाइयों) . | $ 100 - $ 1,000 . |

| धातु (मध्य-मात्रा) २. | १,००० - ५,००० यूनिट . | $ 2,000 - $ 5,000 . |

| जटिल (उच्च-मात्रा) . | 10,000+ इकाइयां . | $ 5,000 - $ 100,000+ |

एतेषां व्ययस्य प्रभावं कुर्वतां कारकानाम् अन्तर्भावः अस्ति : १.

ढाल सामग्री (अलमिनम, इस्पात, आदि)

गुहाओं की संख्या 1 .

सतह समाप्त आवश्यकताएँ 1 .

भाग ज्यामिति का जटिलता 1 .

इंजेक्शन ढाल लागत का रचना

इंजेक्शन ढाल लागत के विच्छेद को समझना प्रभावी बजट निर्धारण एवं लागत अनुकूलन के लिए महत्त्वपूर्ण है। अयं खण्डः समग्ररूपेण ढालव्ययस्य योगदानं ददाति विविधघटकानाम् अन्वेषणं करोति तथा च विशिष्टस्य ढालतत्त्वानां कृते भौतिकव्ययस्य अन्वेषणं प्रदाति

लागत घटक विच्छेदन .

इंजेक्शन ढाल लागत सामान्यतः पञ्च मुख्य श्रेणियाँ समावेशित करते हैं:

सामग्री लागत: 20-35%

मशीनिंग लागत: 25-40%

डिजाइन शुल्क: 5-10%

विधानसभा का व्यय: 15-20%

कर एवं लाभ : 20-30%

इस वितरण के दृश्यीकरण करने के लिए, निम्नलिखित चार्ट पर विचार करें:

Pie शीर्षक इंजेक्शन मोल्ड लागत रचना 'सामग्री लागत' : 27.5 'मशीनिंग लागत' : 32.5 'डिजाइन शुल्क' : 7.5 'संसर्ग लागत

सामग्री लागत उदाहरण 1 .

सामग्री व्यय ढाल घटक एवं उसके जटिलता के आधार पर महत्वपूर्ण रूप से भिन्न होता है। अत्र विभिन्नसांचनतत्त्वानां कृते विशिष्टसामग्रीव्ययस्य विच्छेदः अस्ति

| घटकसामग्री | : | अनुमानितलाभपरिधिः |

| वलय के स्थान पर 1 . | साधन इस्पात 1 . | $ 50 - $ 200 . |

| स्लाइडर्स 1 . | कठोर इस्पात 1 . | $ 200 - $ 1,000 . |

| लिफ्टर 1 . | स्टेनलेस स्टील . | $ 150 - $ 500 . |

| गर्म धावकाः २. | विभिन्न मिश्र धातु 1 . | $ 1,000 - $ 5,000 . |

एताः श्रेणीः सामान्यमार्गदर्शिकारूपेण कार्यं कुर्वन्ति । वास्तविक व्यय पर उतार चढ़ाई हो सकता है:

कारक लागत वितरण को प्रभावित करने वाले कारक

अनेकाः कारकाः व्ययस्य प्रतिशतविनियोगं प्रभावितुं शक्नुवन्ति:

ढाल जटिलता: जटिल डिजाइन मशीनिंग एवं विधानसभा प्रतिशत को बढ़ा सकते हैं।

सामग्री चयन: उच्च-प्रदर्शन मिश्र धातु सामग्री लागत प्रतिशत ऊंचा कर सकते हैं

उत्पादनस्य मात्रा: उच्चतरमात्राः डिजाइनशुल्कस्य सापेक्षप्रभावं न्यूनीकर्तुं शक्नुवन्ति

इंजेक्शन ढाल को उद्धृत करने के लिए विधि

इञ्जेक्शन-सांच-निर्मातृणां क्रेतृणां च कृते सटीकं उद्धरणं महत्त्वपूर्णम् अस्ति । अस्मिन् खण्डे उद्योगे ढालस्य व्ययस्य अनुमानार्थं प्रयुक्तानि त्रीणि प्राथमिकपद्धतीनि अन्वेषितानि सन्ति ।

सामग्री लागत गुणक विधि .

अस्मिन् ऋजुपद्धतिः अन्तर्भवति- १.

कुल सामग्री लागत का गणना करना .

अन्तिमसांचा लागत निर्धारित करने के लिए मूल्य कारक को लागू करना

मूल्य कारक सामान्यतः 2.5 से 5 से 5 से 5 से 5, भिन्नता है, आधारित है:

ढाल आकार: बृहत्तर सांचों के सामान्यतः कम कारक होता है।

जटिलता : जटिल-डिजाइनस्य अधिक-कारकाणां आवश्यकता भवति

उत्पादन मात्रा: उच्च-खण्डीय सांच

उदाहरण गणना:

सामग्री लागत: $ 10,000 मूल्य कारक: 3.5 अनुमानित मोल्ड लागत: $ 10,000 x 3.5 = $ 35,000

घटक-दिशा अनुमानीकरण 1 .

अस्मिन् विस्तृते पद्धतिः अन्तर्भवति- १.

प्रत्येकं मूल्यघटकं पृथक् पृथक् आकलनं करणम् .

एक व्यापक उद्धरण के लिए व्यक्तिगत अनुमानों का सारांशिंग

प्रमुख घटकों शामिल हैं:

सामग्री लागत 1 .

यन्त्रीकरण व्यय 1 .

डिजाइन शुल्क 1 .

प्रबन्धन ओवरहेड 1 .

विधानसभा लागत 1 .

निर्माता सामान्यतः कुल अनुमानित लागत पर 15-30% लाभ मार्जिन जोड़ते हैं।

| लागत घटक | प्रतिशत | उदाहरण राशि |

| सामग्री 1 . | २५% २. | $ 8,750 . |

| मशीनिङ्ग 2019। | ३५% २. | $ 12,250 . |

| प्ररचन | १०% २. | $ 3,500 . |

| प्रबन्धनम् | १०% २. | $ 3,500 . |

| गोष्ठी | २०% २. | $ 7,000 . |

| कुल | १००% २. | $ 35,000 . |

| लाभ (20%) . | - | $ 7,000 . |

| अन्तिम उद्धरण . | - | $ 42,000 . |

विपरीत गणना विधि 1 .

इदं दृष्टिकोणं लक्ष्यभागमूल्येन आरभ्यते तथा च पश्चात् कार्यं करोति:

एकस्य भागस्य व्ययस्य रचनायाः विश्लेषणं कुर्वन्तु ।

प्रतिभाग ढाल परिशोधन लागत का अनुमान करें।

अपेक्षित उत्पादन आयतन के आधार पर कुल मोल्ड लागत का गणना करें

Example:

Target Part Price: $1.00 Material Cost per Part: $0.30 Production Cost per Part: $0.40 Mold Amortization per Part: $0.20 Expected Production Volume: 100,000 units Estimated Mold Cost: $0.20 x 100,000 = $20,000

एषा पद्धतिः समग्रप्रकल्प-अर्थशास्त्रेण सह ढाल-व्ययः सुनिश्चयितुं साहाय्यं करोति ।

इंजेक्शन ढाल लागत को कम करने के लिए पद्धतियों

इंजेक्शन ढालने लागत अनुकूलन समग्र दृष्टिकोण की आवश्यकता होती है, जो उत्पादन प्रक्रिया के विभिन्न चरणों को संबोधित करता है। अस्मिन् खण्डे गुणवत्तायाः सम्झौतां विना व्ययस्य न्यूनीकरणाय मुख्यरणनीतयः अन्वेषिताः सन्ति ।

उत्पाद डिजाइन अनुकूलन .

कुशल उत्पाद डिजाइन ढाल लागत को महत्वपूर्ण प्रभाव करता है:

एकरूप भित्ति मोटाई: शीतलीकरण भी सुनिश्चित करता है और Warpage को कम करता है।

समुचित फिलेट एवं प्रारूप कोण: सुलभ भाग इजेक्शन एवं ढाल दीर्घायुत को सुविधाजनक करता है

जटिल विशेषताओं को न्यूनतम करना: मशीनिंग समय एवं ढाल जटिलता को कम करता है

मोल्ड डिजाइन लागत नियंत्रण 1 .

ढाल डिजाइन को अनुकूलित करके पर्याप्त बचत हो सकता है:

मानक घटक उपयोग को अधिकतम करें

विनिर्माण परिशुद्धि को सुधरित करें .

गेट स्थान एवं धावक डिजाइन को अनुकूलित करें

डिजाइन कुशल शीतलन प्रणाली 1 .

एताः रणनीतयः यन्त्रीकरणसमयं, विधानसभायाः कठिनतां, भौतिक अपशिष्टं च न्यूनीकरोति ।

ढाल सामग्री चयन 1 .

दक्षिण ढाल सामग्री के चयन का चयन लागत एवं प्रदर्शन:

| ढाल आय जीवन अपेक्षा | अनुशंसित सामग्री |

| < १०,००० शॉट् . | एल्युमिनियम 1 . |

| १०,००० - १,००,००० शॉट् | P20 इस्पात 1 . |

| > 100,000 शॉट्स . | H13 या S7 इस्पात . |

सतह उपचारों को आवश्यक होने पर पहन प्रतिरोध एवं पॉलिशक्षमता को बढ़ा सकते हैं।

मशीनिंग प्रक्रिया अनुकूलन .

कुशल मशीनिंग प्रक्रियाएँ उत्पादन समय एवं लागत को कम करती हैं:

ढाल संरचना के आधार पर उपयुक्त विधियों का चयन करें

उन्नत-सीएनसी-उपकरणस्य उपयोगं उन्नत-दक्षतायै

EDM जैसे विशेष प्रक्रियाओं को न्यूनतम करें

इंजेक्शन मोल्डिंग पैरामीटर अनुकूलन .

सूक्ष्म-ट्यूनिंग प्रक्रिया मापदण्ड दक्षता को बढ़ाता है:

नियंत्रण इन्जेक्शन गति, दबाव, तथा तापमान

अनुकूलित ढाल डिजाइन के माध्यम से शीतलन समय को कम करें।

जटिल भागों के लिए सहायक प्रक्रियाएं का प्रयोग करें

इंजेक्शन ढाल लागत

इंजेक्शन ढालने प्रभावी लागत प्रबन्धन एक व्यवस्थित दृष्टिकोण की आवश्यकता होती है। अस्मिन् खण्डे सम्पूर्णे ढालजीवनचक्रे व्ययस्य नियन्त्रणार्थं प्रमुखरणनीतयः रूपरेखा कृता अस्ति ।

व्यापक लागत लेखा प्रणाली 1 .

ढालव्ययस्य निरीक्षणाय प्रबन्धनाय च दृढलेखाप्रणालीं कार्यान्वितुं महत्त्वपूर्णम् अस्ति । तया व्याप्तव्याः : १.

सामग्री लागत नियंत्रण 1 .

बल्क क्रय छूट वार्ताकारिणी

जस्ट-इन-टाइम इन्वेण्ट्री प्रबंधन को लागू करें

सामग्री अपशिष्ट का निगरानीं एवं उपयोग का अनुकूलित करें

outsourced मशीनिंग लागत प्रबन्धन .

विश्वसनीय आपूर्तिकर्ताओं का एक जाल विकसित करें

प्रतिस्पर्धात्मक बोली प्रक्रियाओं को लागू करें .

आयतन छूट के लिए दीर्घकालिक साझेदारी स्थापित करें

आन्तरिक मशीनिंग लागत आवंटन .

डिजाइन एवं विनिर्माण प्रक्रिया प्रबन्धन .

डिजाइन एवं विनिर्माण प्रक्रियाओं के निरीक्षण को सुदृढ़ करना व्ययस्य महतीं न्यूनीकरणं कर्तुं शक्यते:

डिजाइन समीक्षा एवं अनुकूलन .

पार-कार्यात्मक दलों के साथ नियमित डिजाइन समीक्षाएँ आचरण करें

सम्भावित समस्यानां पहिचानाय सिमुलेशन सॉफ्टवेयरस्य उपयोगं कुर्वन्तु ।

उत्पाद रेखाओं के पार डिजाइन तत्वों को मानकीकृत करें

प्रक्रिया गुणवत्ता नियंत्रण 1 .

सांख्यिकीय प्रक्रिया नियंत्रण (SPC) पद्धतियों को लागू करें

नियमित ऑपरेटर प्रशिक्षण सत्रों को आचरण करते हैं।

स्पष्ट गुणवत्ता बेंचमार्क एवं निगरानी प्रक्रियाओं को स्थापित करें

ढाल मरम्मत एवं संशोधन लागत नियंत्रण .

दीर्घकालीन ढाल लागत का प्रबन्धन करने के लिए सक्रिय रखरखाव एवं समय पर मरम्मत अत्यावश्यक हैं:

| रणनीति | लाभ | कार्यान्वयन |

| नियमित रखरखाव 1 . | ढालजीवनं विस्तारयति, अनियोजित-डाउनटाइम् न्यूनीकरोति | समयनित्यनिरीक्षणं, निवारक-अनुरक्षण-कार्यं कार्यान्वयन्तु |

| समय पर मरम्मत 1 . | उत्पादनव्यवधानं न्यूनीकरोति, मुद्देषु वर्धमानं निवारयति । | मोल्ड मुद्दों के लिए एक द्रुत प्रतिक्रिया प्रणाली स्थापित करें, स्पेयर पार्ट्स इन्वेण्ट्री बनाए रखते हुए |

| आंशिक संशोधन 1 . | विशिष्टं धारणबिन्दुं सम्बोधयति, पूर्णप्रतिस्थापनस्य अपेक्षया अधिकं व्यय-प्रभावी | सामान्य धारण क्षेत्रों का पता लगाने, लक्षित संशोधन रणनीतियों का विकास करें |

इंजेक्शन ढाल लागत का आकलन करना: एक विच्छेदन

कस्मिन् अपि निर्माणप्रकल्पे प्रभावीबजटीकरणाय इन्जेक्शनसांचनव्ययस्य सटीकरूपेण अनुमानं महत्त्वपूर्णम् अस्ति। अस्मिन् खण्डे व्ययस्य प्रभावं कुर्वन्तः प्रमुखकारकाणां विस्तृतं विच्छेदः प्रदत्तः अस्ति तथा च निर्मातारः एतेषां व्ययस्य अनुमानं कथं कर्तुं शक्नुवन्ति इति।

सामग्री चयन एवं उसके प्रभाव पर लागत

चयनितस्य सामग्रीयाः प्रकारः समग्ररूपेण ढालव्यये महत्त्वपूर्णां भूमिकां निर्वहति । भिन्न-भिन्न प्लास्टिक-मध्ये विशिष्ट-अनुप्रयोगानाम् कृते भिन्न-भिन्न-गुणाः, विपण्य-मूल्यानि, उपयुक्तता च सन्ति । UV stabilizers या ज्वाला retardants जैसे एडिटिव्स कार्यप्रदर्शन को बढ़ा सकते हैं लेकिन मूल्य को बढ़ा सकते हैं।

सामग्री चयन के लिए विचार करने के लिए कारक:

सामग्री गुण : स्थायित्व, तापमान प्रतिरोध, रासायनिक प्रतिरोध।

बाजार मूल्य : कच्चा सामग्री मूल्य उतार चढ़ाई एवं ढाल लागत को प्रभावित करती है।

एडिटिव् : कार्यप्रदर्शने सुधारं कुर्वन्तु परन्तु इष्टवर्धनानाम् आधारेण व्ययस्य वर्धनं कुर्वन्तु।

इंजेक्शन ढालने में लागत कारक .

अनेकाः कारकाः इन्जेक्शन-ढालनस्य समग्र-व्ययम् चालयन्ति । एतेषां अवगमनेन डिजाइन-उत्पादन-चरणयोः उत्तम-निर्णयाः भवतः सहायकाः भवितुम् अर्हन्ति:

ढाल जटिलता एवं आकार : जटिल भागों को अधिक विस्तृत सांचों की आवश्यकता होती है, जिसमें से डालें, मशीनिंग एवं विधानसभा समय में जोड़ा जाता है।

सामग्री चयन : उपकरण इस्पात जैसे उच्च-गुणवत्ता वाला सामग्री वृद्धि उन्हें सांचा लागत बढ़ाती है लेकिन बेहतर लंबाई प्रदान करता है।

उत्पादन आयतन : बृहत्तर उत्पादन रन पैमान के अर्थव्यवस्थाओं के कारण प्रति-भाग लागत को कम करते हैं।

श्रम लागत : ढाल डिजाइन एवं उत्पादन के लिए कुशल श्रम आवश्यक है; उच्चतर दर वृद्धि को बढ़ाता है।

शिपिंग लागत : मोल्ड निर्माता का स्थान शिपिंग शुल्क को प्रभावित करता है, विशेष रूप से अंतर्राष्ट्रीय आदेश के लिए।

मात्रा, चक्र समय, एवं उत्पादन दर

प्रत्येकस्मिन् धावने उत्पादितानां भागानां परिमाणं तथा च प्रतिभागः चक्रसमयः समग्रव्ययम् महत्त्वपूर्णतया प्रभावितं करोति:

प्रतिभाग मात्रा एवं लागत : उच्च उत्पादन आयतन अधिक इकाइयों में ढाल लागत का प्रसार करता है, प्रति-भागीय व्यय को कम करता है।

चक्र समय कारक : भाग जटिलता, भौतिक गुण, और ढाल डिजाइन सभी प्रभावित करते हैं कि सभी प्रभावित करते हैं कि कि किसी भाग का उत्पादन करने के लिए कियाँ समय तक होता है।

उत्पादन-दर-रणनीतयः : उपयोगेन बहु-गामिता-सांचानां , कुशल-सामग्री-चयनं, तथा च ढाल-डिजाइनस्य सुव्यवस्थितीकरणं उत्पादन-दरं वर्धयितुं शक्नोति, समग्र-दक्षतासु सुधारः भवति

व्ययस्य मूल्याङ्कनं अनुमानं च .

इञ्जेक्शन ढालनस्य कुलव्ययस्य अनुमानं कुर्वन् निर्मातृभिः अनेकानाम् घटकानां विचारः करणीयः ।

भाग लागत : भाग जटिलता एवं आकार के आधार पर भिन्न होता है।

टूलिंग लागत : सांच का स्वयं परिकल्पना एवं निर्माण का व्यय।

सामग्री लागत : प्लास्टिक के प्रकार के आधार पर तथा प्रयुक्त किसी भी योजक।

उत्पादन आयतन : बृहत्तर रन प्रति-भागीय लागत, जबकि लघु बैच पर प्रारम्भिक सेटअप के कारण अधिक लागत हो सकता है।

लागत एस्मेटर का उपयोग करें : कई निर्माताओं को प्रक्रिया को सरल करने के लिए इंजेक्शन मोल्डिंग लागत अनुमानक का उपयोग करता है और सटीक बजटिंग सुनिश्चित करता है।

निगमन

निर्मातृणां कृते इन्जेक्शन-सांचन-व्ययस्य अवगमनं महत्त्वपूर्णम् अस्ति यत् व्ययस्य प्रबन्धनं भवति तथा च उत्पादन-दक्षता सुनिश्चिता भवति । भाग जटिलता, आकार, सामग्री विकल्प, मोल्ड डिजाइन, एवं स्थान सभी लागत को प्रभावित करती हैं, कुंजी कारक जैसे प्रमुख कारक। युक्तिशीलतायाः कृते डिजाइनस्य अनुकूलनं, समुचितसामग्रीणां चयनं, ढालदक्षतायां सुधारः च कृत्वा निर्मातारः व्ययस्य न्यूनीकरणं कर्तुं शक्नुवन्ति । इसके अितिरक्त, आउटसोर्सिंग और चुनने वाली योग्य स्थान का चयन करना न केवल मूल्य निर्धारण बल्कि उतपादण गुणवत्ता भी प्रभावित करती है। इन रणनीतियों पर ध्यान केंद्रित करने के लिए निर्माताओं को लागत और गुणवत्ता के बीच एक संतुलन प्रहार करती है, सफल इंजेक्शन मोल्डिंग परियोजनाओं को सुनिश्चित करती हैं।