Убризгавање играју пресудну улогу у производњи сложених пластичних делова који се користе у различитим индустријама. Разумевање трошкова калупа за убризгавање је од суштинског значаја за произвођаче који имају за циљ да контролишу трошкове и максимизирају ефикасност. Ови трошкови могу се кретати од 100 УСД за 3Д штампане калупе на преко 100.000 долара за вишејеличне челичне калупе.

У овом посту ћете научити о главним факторима који утичу на трошкове убризгавања и како их ефикасно проценити. Смањићемо материјале, накнаде за дизајн, обраду и још много тога да бисмо вам пружили свеобухватни водич.

Фактори који утичу на трошкове убризгавања

На трошкове убризгавања утичу различити фактори. Разумевање ових могу помоћи оптимизирању процеса дизајна и производње, на крају који доводи до економичности производње.

Сложеност дизајна дела

Сложеност дела значајно утиче на трошкове калупа:

Замршене геометрије захтевају софистицирану обраду

Вишеструке карактеристике повећавају сложеност алата

Уска толеранције Потражња захтева прецизно инжењерство

Подрећице или сложене површине захтевају напредне дизајне плијесни

Ови фактори често резултирају већем временом обраде, специјализоване потребе за опремом и повећани трошкови рада.

Величина дела

Већи делови углавном доводе до већих трошкова калуса:

Већи калупи захтевају више сировина

Повећано време обраде веће шупљине

Проширени производни циклуси услед дугог времена хлађења

Виши материјални трошкови за сваки обликовани део

Балансирање величине дела са производним захтевима је пресудно за оптимизацију трошкова.

Избор материјала за плијесни

Алатни челик остаје мерило за убризгавање калупа:

Нуди трајност и дуготрајност

Погодно за разне пластичне материјале

Издржати високе количине производње

Међутим, алтернативни материјали попут алуминијумских или 3Д-штампаних опција могу бити исплативе за ниже водне траке или прототипове.

Најбоље праксе за дизајн

Примена примјене примјене производње (ДФМ) може значајно смањити трошкове:

Оптимизирајте дебљину зида за једнолично хлађење

Минимизирајте подређене и сложене карактеристике

Дизајн одговарајућих нацрта углова за лако избацивање

Размотрите локацију капије за оптимални проток материјала

Ефикасност калупа

Максимизирање ефикасности калупа може смањити трошкове по дијелу:

Мулти-шупљиви калупци повећавају излаз по циклусу

Породични калупи омогућавају продукцију више повезаних делова истовремено

Врући систем тркача смањују материјални отпад

Правилни дизајн канала хлађења минимизира време циклуса

Локација произвођача калупа

Географски положај произвођача калупа утиче на укупне трошкове:

Накнаде за отпрему и руковање за далеке произвођаче

Потенцијалне увозне дужности за међународно снабдевање

ИЗАЗОВИ КОМУНИКАЦИЈЕ СА ОФФСХОРЕ Добављачима

Дужа времена за вођење које утичу на временске рокове пројеката

МАТЕРИЈАЛНИ ТРОШКОВИ КЛУБА УМЕКЦИЈЕ

Избор материјала игра пресудну улогу у убризгавању, значајно утицати на трошкове и перформансе производа. Овај одељак истражује заједничке полимере, факторе трошкова и разматрања цена.

Заједнички полимери у убризгавању

Три широко коришћене полимере доминирају у индустрији обликовања убризгавања:

Полиетилен (ПЕ): Свестрани материјал погодан за различите апликације, од амбалаже до робе широке потрошње.

Полипропилен (ПП): Нуди одличну равнотежу снаге и флексибилности, који се често користи у производима аутомобила и домаћинстава.

Полистирен (ПС): Познат по својој ригидности и јасноће, често се користи у амбалажи и за једнократке.

Ови материјали пружају низ некретнина угоститељство за различите захтеве производа. Њихов избор зависи од специфичних потреба за перформансама и разматрања трошкова.

Чимбеници који утичу на трошкове материјала

Неколико елемената утиче на укупни материјал трошкове у ињекционом ливењу:

Сложеност дизајна производа

Врста материјала и оцена

Потребна количина

Тржишна флуктуације у ценама сировина

Адитиви за побољшана својства (нпр., УВ стабилизатори, ретарданти пламена)

Произвођачи морају пажљиво важити ове факторе за оптимизацију материјалних трошкова без угрожавања квалитета производа.

Термопластична цена пелета

Термопластични пелети, сировина за убризгавање, обично се креће од 1 до 5 УСД по килограму. Ова варијација цена одражава:

Материјална оцена и квалитет

Специфични тип полимера

Тржишна потражња и динамика снабдевања

Купљена количина (могу се применити скупни попусти)

Да бисте илустровали, ево поједностављене стола за цену за уобичајену термопластику: Распон цена

| полимера | ($ / кг) |

| Педер | 1.00 - 2,50 |

| Пп | 1.20 - 3.00 |

| Пс | 1,50 - 3,50 |

Ове цене служе као опште смернице. Стварни трошкови могу се разликовати на основу одређених разреда, тржишних услова и односа добављача.

Трошкови алата за убризгавање калупа

Трошкови алата представљају значајан део трошкова убризгавања. Разумевање различитих метода стварања калупа и њихових повезаних трошкова је пресудно за ефикасно планирање и буџетирање пројеката.

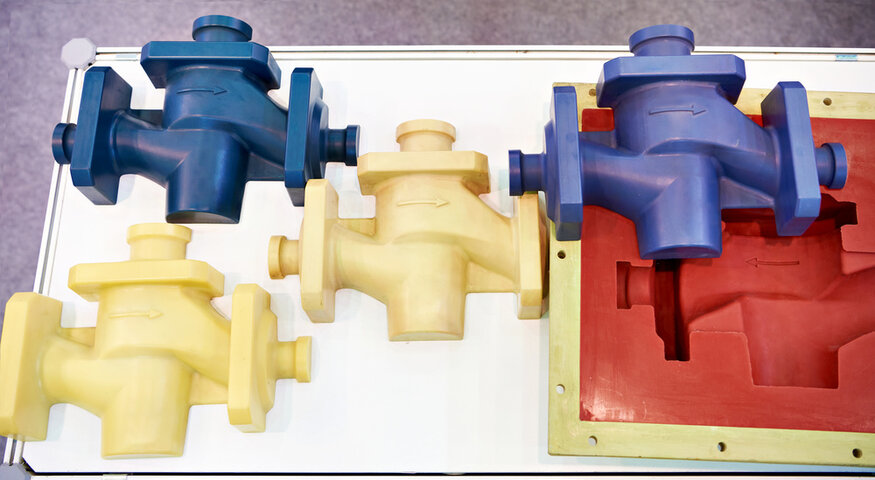

Методе примарне креирања калупа

Три главне технике доминирају у производном пејзажу производње убризгавања:

ЦНЦ обрада

Идеално за високо прецизно алуминијумске и нехрђајуће челичне калупе

Нуди одличну тачност и површински завршетак

Погодно за сложене геометрије које захтевају више промена алата

Електрична обрада пражњења (ЕДМ)

Специјализовани за стварање замршених образаца плијеса

Користи електричне пражњење да обликова калупну шупљину

Производи високо прецизне резултате без накнадне обраде

3Д штампање

Омогућава брзу и исплативу производњу калупа

Савршено за прототипирање и продукцију са ниским количинским количинама

Смањује време за вођење и омогућава итерације о брзим дизајну

Техничка експертиза

Стварање сложених калупа захтева специјализовано знање:

Напредни ЦАД / ЦАМ СОФТВЕР СОФТВАРЕ СОФТВАРЕ

Дубоко разумевање материјалних својстава и динамике протока

Стручност у принципима дизајна калупа и производни процеси

Ови захтеви често воде компаније да оутсоурцис дизајн плијесни и производње у специјализоване фирме.

Оутсоурцинг вс. Ин-хоусе продукција

Предности у оутсоурцингу

Приступ специјализованој експертизи и опреми

Економично за сложене или велике калупе запремине

Смањена капитална улагања у машине

Предности у кућном производњи

Већа контрола над производним процесом

Бржи преокрет за једноставне калупе

Исплативо за калупе са ниским количинским количинским количинама или прототипа користећи 3Д штампање

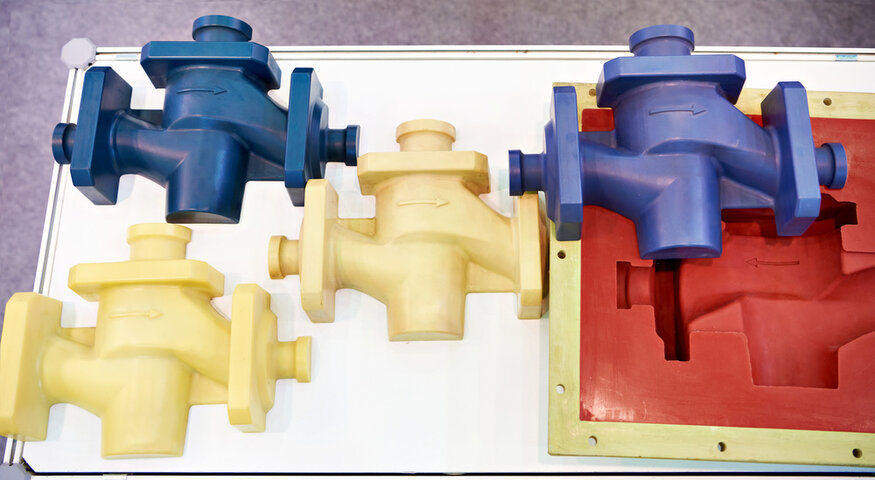

Распон трошкова калупа

Трошкови плијесни значајно се разликују на основу сложености, запремине и начина производње:

| Тип калупа | Производња Волуме | Распон трошкова |

| 3Д штампано | Низак (<100 јединица) | 100 УСД - 1000 УСД |

| Метал (средња запремина) | 1.000 - 5.000 јединица | 2.000 долара - 5.000 долара |

| Комплекс (висока запремина) | 10.000+ јединица | 5.000 долара - 100.000 УСД + |

Чимбеници који утичу на ове трошкове укључују:

Калуп Материјал (алуминијум, челик итд.)

Број шупљина

Захтеви за завршне површине

Сложеност геометрије дела

Композиција трошкова убризгавања

Разумевање распада трошкова убризгавања је пресудно за ефикасно спровођење буџетирања и трошкова. Овај одељак истражује различите компоненте које доприносе укупном трошку калупа и пружа увид у материјалне трошкове за одређене елементе калупа.

Подјела компонената трошкова

Трошкови убризгавања обично чине пет главних категорија:

Трошкови материјала: 20-35%

Трошкови обраде: 25-40%

Накнаде за дизајн: 5-10%

Трошкови скупштине: 15-20%

Порези и профит: 20-30%

Да бисте визуализовали ову дистрибуцију, узмите у обзир следеће графикон:

Пите наслов убризгавања Композиција трошкова калупа 'Трошкови материјала ': 27,5 'Расправа Трошкови ': 32.5 'Подробнедније трошкови ': 17.5 'Порез и профит: 25

Примери трошкова материјала

Материјални трошкови значајно се разликују у зависности од компоненте калупа и њене сложености. Ево распада типичних материјалних трошкова за разне елементе калупа:

| компоненте | трошкова | Процењени распон |

| Лоцирање прстенова | Челик алата | $ 50 - $ 200 |

| Клизачи | Очврсли челик | 200 - 1000 долара |

| Дизачи | Нехрђајући челик | 150 долара - 500 УСД |

| Топли тркачи | Различите легуре | 1.000 долара - 5.000 долара |

Ови распони служе као опште смернице. Стварни трошкови могу флуктуирати на основу:

Чимбеници који утичу на дистрибуцију трошкова

Неколико фактора може утицати на проценат расподјеле трошкова:

Сложеност плијесни: замршени дизајн могу повећати проценте обраде и монтаже

Избор материјала: Легуре високог перформанси могу подићи проценте трошкова материјала

Запремина производње: Веће количине могу смањити релативни утицај на основу дизајна

Методе за циљање убризгавања

Тачно цитирање је пресудно за произвођаче и купцима убризгавања и купцима. Овај одељак истражује три основне методе које се користе у индустрији за процену трошкова плијесни.

Метода мултипликатовања материјала

Овај директан приступ укључује:

Израчунавање укупних трошкова материјала

Примјена фактора цена како би се утврдило коначни трошкови калупа

Фактор цене се обично креће од 2,5 до 5, разликује се на основу:

Величина калупа: Већи калупи углавном имају ниже факторе

Сложеност: замршени дизајн захтевају веће факторе

Јачина производње: Калупи са високим јачинама могу оправдати више факторе

Пример израчуна:

Трошкови материјала: 10.000 УСД Фактор цене: 3.5 Процењени калуп Цена: 10.000 к 3,5 = 35,000 УСД

Процена компоненте-музе

Ова детаљна метода укључује:

Процена сваке компоненте трошкова одвојено

Сумирање појединих процена за свеобухватну понуду

Кључне компоненте укључују:

Произвођачи обично додају профитну маржу од 15-30% на укупне процењене трошкове.

| ПРОЦЕНТАК ПРОЦЕНЦЕ КОМПЛЕНТНОГ | ЦОМПОНЕНТА | ПРИМЕРА |

| Материјалирати | 25% | 8.750 долара |

| Обрада | 35% | $ 12.250 |

| Дизајн | 10% | 3.500 долара |

| Управљање | 10% | 3.500 долара |

| Скупштина | 20% | 7.000 долара |

| Тотално | 100% | 35.000 долара |

| Добит (20%) | - | 7.000 долара |

| Коначни цитат | - | 42.000 долара |

Реверсе метода израчунавања

Овај приступ почиње са циљаном ценом дијелом и ради уназад:

Анализирајте састав трошкова једног дела

Процијените трошак амортизације калупа по дијелу

Израчунајте укупни трошкови калупа на основу очекиване количине производње

Пример:

Циљни део Цена: 1,00 УСД Материјални трошак по дијелу: 0,30 долара производни трошкови по дијелу: 0,40 УСД Амортизација по дијелу: $ 0,20 Очекивани производ Производња: 100.000 јединица Процијењени калуп Калуп: 0,20 к 100,000 = $ 20,000

Ова метода помаже у осигуравању трошкова калупа поравнава са укупном економијом пројекта.

Методе за смањење трошкова убризгавања

Оптимизација трошкова у убризгавању захтева холистички приступ, бави се различитим фазама производног процеса. Овај одељак истражује кључне стратегије за минимизирање трошкова без угрожавања квалитета.

Оптимизација дизајна производа

Ефикасан дизајн производа значајно утиче на трошкове плијесни:

Уједначена дебљина зида: Осигурава чак и хлађење и смањује рату

Правилни углови и нацрти углова: олакшава лакши део избацивања и дуговечности калупа

Минимизирање сложених карактеристика: смањује време обраде и сложеност калупа

Контрола трошкова за дизајн калупа

Оптимизирање дизајна калупа може довести до значајних уштеда:

Максимизирање стандардне употребе компонената

Побољшајте прецизност производње

Оптимизирајте локацију у капији и дизајн тркача

Дизајн ефикасних расхладних система

Ове стратегије смањују време за обраду, потешкоће са монтажом и материјалним отпадом.

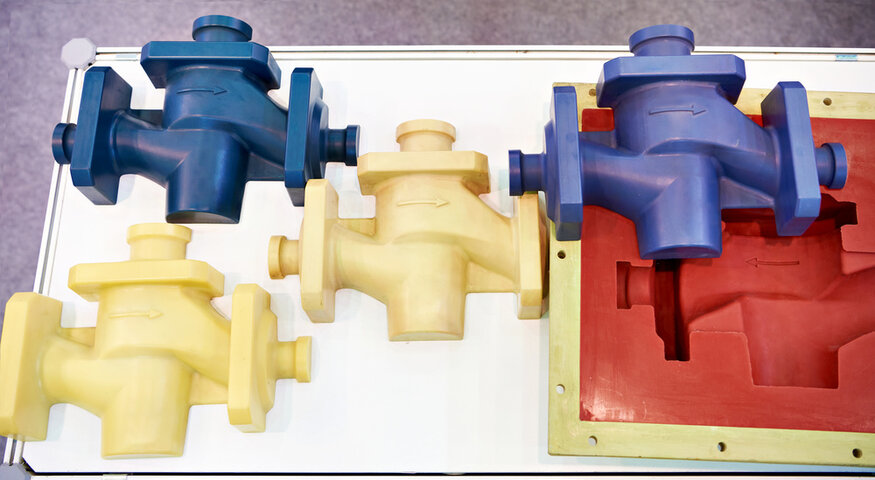

Одабир материјала калупа

Одабир праве балансове калупа за биланце и перформансе:

| Очекивач животне среде | Препоручени материјал |

| <10.000 снимака | Алуминијум |

| 10.000 - 100.000 снимака | П20 челик |

| > 100.000 снимака | Х13 или С7 челик |

Површински третмани могу побољшати отпорност на хабање и полирање по потреби.

Оптимизација процеса обраде

Ефикасни процеси обраде смањују време и трошкове производње:

Изаберите одговарајуће методе засноване на структури калупа

Користите напредни ЦНЦ опрема за побољшану ефикасност

Смањите специјализоване процесе попут ЕДМ-а

Оптимизација параметара убризгавања

Параметри процеса преносног подешавања побољшавају ефикасност:

Контролишите брзину убризгавања, притиска и температуре

Смањите време хлађења кроз оптимизовани дизајн калупа

Запослите помоћне процесе за сложене делове

Управљање трошковима убризгавања

Ефикасно управљање трошковима у убризгавању захтева систематски приступ. Овај одељак описује кључне стратегије за контролу трошкова у целом циклусу калупа.

Свеобухватни систем рачуноводства трошкова

Имплементација робусног рачуноводственог система је пресудна за праћење и управљање трошковима калупа. Требало би да обухвати:

Контрола трошкова материјала

Преговарајте о попустима за куповину

Имплементирајте правне инвестиционе менаџмент

Монитор материјалног отпада и оптимизирајте употребу

Оутсоурцед Манагемент за обраду трошкова

Развити мрежу поузданих добављача

Спровести конкурентне процесе за надметање

Успоставити дугорочно партнерство за запремине попусте

Алокација трошкова за унутрашњу обраду

ТРЕНУТНИ ЦЕНА ЗА УПОТРЕБЕ МАШИНЕ

Имплементирати трошкове засновано на активностима за прецизно коштавање посла

Инвестирајте у превентивно одржавање да бисте смањили време застоја

Управљање дизајном и производним процесима

Јачање надзора над дизајном и производним процесима значајно смањи трошкове:

Преглед и оптимизација дизајна

Проводите редовне прегледе за дизајн са међуфункционалним тимовима

Користите софтвер симулације да бисте пре почетка идентификовали потенцијална питања

Стандардизирајте елементе дизајна преко линија производа

Контрола квалитета процеса

Имплементирајте методе контроле статистичких процеса (СПЦ)

Спровести редовне тренинге оператера

Успоставите јасне мериле квалитета и поступке праћења

Поправка калупа и модификација контрола трошкова

Проактивно одржавање и правовремене поправке су суштинског значаја за управљање дугорочним трошковима калупа:

| стратегија | Имплементација | од |

| Редовно одржавање | Продужава живот калупа, смањује непланирано време застоја | Распоред рутинских инспекција примени превентивне задатке одржавања |

| Правовремено поправке | Минимизира престанке за производњу, спречава ескалацију питања | Успоставити систем за брзо реаговање за питања калупа, одржавање залиха резервних делова |

| Дјеломичне модификације | Бави се специфичним бодова за ношење, исплативије од потпуне замене | Идентификујте уобичајене области за ношење, развити циљане стратегије модификације |

Процене трошкова убризгавања: слом

Претпостављајући да су трошкови преноса убризгавања пресудни за ефикасно буџетирање у било којем производном пројекту. Овај одељак даје детаљан квар кључних фактора који утичу на трошкове и како произвођачи могу проценити ове трошкове.

Избор материјала и његов утицај на трошкове

Тип изабраног материјала игра значајну улогу у укупном трошку калупа. Различита пластика имају различита својства, тржишне цене и погодност за одређене апликације. Адитиви попут УВ стабилизатора или ретарданти за пламен могу побољшати перформансе, али такође повећавају цену.

Фактори који треба узети у обзир за избор материјала:

Својства материјала : Трајност, температурна отпорност, хемијска отпорност.

Тржишна цена : Цене сировина флуктуирају и утичу на трошкове калупа.

Адитиви : Побољшати перформансе, али повећати трошкове у зависности од жељених побољшања.

Фактори трошкова у убризгавању

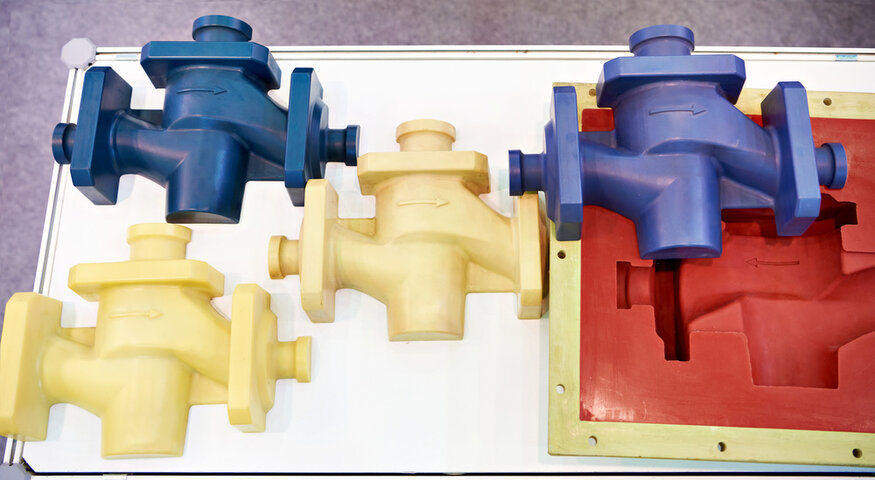

Неколико фактора покреће укупни трошкови убризгавања. Разумевање ових може вам помоћи да доносите боље одлуке у фазама дизајна и производње:

Сложеност и величина калупа : Комплексни делови захтевају детаљније калупе, додајући обраду и време монтаже.

Избор материјала : висококвалитетни материјали попут челика алата повећавају трошкове унапред калупа, али нуде бољу дуговечност.

Запремина производње : Већа производња производња смањује трошкове по део због економије обима.

Трошкови рада : квалификовани рад је неопходан за дизајн и производњу калупа; Виши цене повећавају трошкове.

Трошкови слања : Локација произвођача калупа утиче на накнаде за отпрему, посебно за међународне налоге.

Количина, време циклуса и стопе производње

Количина делова произведених у свакој вожњи и време циклуса по дијелу значајно утичу на укупни трошак:

Количина и трошак по дијелу : Већа количина производње шири трошкове калупа широм више јединица, спуштајући расход по дијелу.

Фактори времена циклуса : сложеност дела, материјална својства и дизајн калупа Све утичу на то колико времена треба да се добије сваки део.

Стратегије производње : Коришћење мулти-душних калупа , избор ефикасних материјала и поједностављења дизајна калупа може повећати стопе производње, побољшање укупне ефикасности.

Евалуација и процена трошкова

Када процењују укупне трошкове калупа за убризгавање, произвођачи морају размотрити неколико компоненти:

Трошкови дијела : варира на основу сложености и величине дела.

Трошкови алата : Трошак дизајнирања и израде самог калупа.

Трошкови материјала : на основу врсте пластике и било којих употребљених адитива.

Запремина производње : веће траке ниже трошкове по дијелу, док мале серије могу имати веће трошкове због почетног подешавања.

Користећи процене трошкова : Многи произвођачи користе процене трошкова за убризгавање да поједноставе процес и осигурају тачан буџетирање.

Закључак

Разумевање трошкова убризгавања пресудно је за произвођачи да управљају трошковима и обезбеде ефикасност производње. Кључни фактори као што су сложеност дела, величине, избор материјала, дизајн калупа и локација који имају све утицај. Оптимизирањем дизајна за производњу, избор одговарајућих материјала и побољшање ефикасности калупа, произвођачи могу смањити трошкове. Поред тога, оутсоурцинг и одабир праве локације утицаја не само цене већ и квалитет производње. Фокусирање на ове стратегије омогућава произвођачима да успоставе равнотежу између трошкова и квалитета, обезбеђујући успешне пројекте убризгавања.