Süstimisvormimisel on oluline roll keerukate plastosade tootmisel, mida kasutatakse erinevates tööstusharudes. Sissepritsevormide kulude mõistmine on hädavajalik tootjatele, kes soovivad kulusid kontrollida ja tõhusust maksimeerida. Need kulud võivad ulatuda 100 dollarist 3D-prinditud vormide ja mitme õõnsusega terasvormide jaoks üle 100 000 dollarini.

Selles postituses saate teada peamistest teguritest, mis mõjutavad süstimiskulusid ja kuidas neid tõhusalt hinnata. Jagame materjalid, disainitasud, töötlemise ja palju muud, et anda teile kõikehõlmav juhend.

Süstimisvormi kulusid mõjutavad tegurid

Süstimisvormi maksumust mõjutavad erinevad tegurid. Nende mõistmine võib aidata disaini- ja tootmisprotsesse optimeerida, viies lõpuks kulutõhusa tootmiseni.

Osa kujundamise keerukus

Osa keerukus mõjutab märkimisväärselt hallituse kulusid:

Keerukad geomeetriad nõuavad keerukamat mehaanilist töötlemist

Mitu funktsiooni suurendab tööriistade keerukust

Tihed tolerantsid nõuavad täppisseadmetehnikat

Alalõiked või keerulised pinnad vajavad täiustatud hallituse kujundamist

Need tegurid põhjustavad sageli suuremat töötlemisaega, spetsialiseerunud seadmete vajadusi ja suurenenud tööjõukulusid.

Osa suurus

Suuremad osad põhjustavad üldiselt hallituskulusid:

Suuremad vormid vajavad rohkem toorainet

Suurenenud töötlemisaeg suuremate õõnsuste jaoks

Pikendatud tootmistsüklid pikema jahutusaja tõttu

Suuremad materiaalkulud iga vormitud osa kohta

Osa suuruse tasakaalustamine tootmisnõuetega on kulude optimeerimise jaoks ülioluline.

Hallitusmaterjali valik

Tööriistateras jääb sissepritsevormide võrdlusaluseks:

Pakub vastupidavust ja pikaealisust

Sobib mitmesugustele plastmaterjalidele

Talub kõrgeid tootmismahtusid

Siiski võivad alternatiivsed materjalid, nagu alumiinium või 3D-trükitud valikud, madalama mahuga käikude või prototüüpide jaoks kulutõhusad.

Parimad disainipraktikad

Tootmise (DFM) põhimõtete kavandamise rakendamine võib kulusid märkimisväärselt vähendada:

Optimeerige seina paksust ühtlase jahutamise jaoks

Minimeerige alalõiked ja keerulised omadused

Kujundage sobivad mustandnurgad hõlpsaks osaks väljumiseks

Materjali optimaalse voolu saamiseks kaaluge värava asukohta

Hallituse tõhusus

Hallituse tõhususe maksimeerimine võib vähendada osade kulusid:

Mitme õpnisusega vormid suurendavad väljundit tsükli kohta

Perevormid võimaldavad üheaegselt toota mitut seotud osa

Kuumad jooksmissüsteemid vähendavad materiaalseid jäätmeid

Nõuetekohane jahutuskanali disain minimeerib tsükliajad

Hallitusseadja asukoht

Hallituse valmistaja geograafiline asukoht mõjutab üldkulusid:

Kaugete tootjate saatmis- ja käitlemistasud

Võimalikud impordimaksud rahvusvahelise hankimise jaoks

Suhtlusprobleemid avamere tarnijatega

Pikemad juhtivad ajakavad mõjutavad ajakavad

Süstimisvormi materjali kulud

Materjali valikul on süstevormimisel ülioluline roll, mõjutades märkimisväärselt nii kulude kui ka toote jõudlust. Selles jaotises uuritakse tavalisi polümeerisid, kulutegureid ja hinnakujunduse kaalutlusi.

Ühised polümeerid süstimisvormimisel

Süstimisvormimisel domineerivad kolm laialt kasutatud polümeeri:

Polüetüleen (PE): mitmekülgne materjal, mis sobib erinevateks rakendusteks, alates pakenditest kuni tarbekaupadeni.

Polüpropüleen (PP): pakub suurepärast tugevust ja paindlikkust, mida sageli kasutatakse autotööstuses ja majapidamistes.

Polüstüreen (PS): tuntud oma jäikuse ja selguse poolest, mida kasutatakse sageli toidupakendites ja ühekordselt kasutatavates esemetes.

Need materjalid pakuvad mitmesuguseid omadusi, mis pakuvad mitmekesiseid tootevajadusi. Nende valik sõltub konkreetsetest jõudlusvajadustest ja kulude kaalutlustest.

Materiaalse maksumuse mõjutavad tegurid

Mitmed elemendid mõjutavad süstevormimise üldist materjali maksumust:

Tootedisaini keerukus

Materiaalne tüüp ja klass

Nõutav kogus

Toorainehindade turu kõikumised

Täiustatud omaduste lisandid (nt UV -stabilisaatorid, leegi aeglustused)

Tootjad peavad neid tegureid hoolikalt kaaluma, et optimeerida materiaalseid kulusid toote kvaliteeti kahjustamata.

Termoplastiline graanulite hinnakujundus

Termoplastilised graanutid, süstevormimise tooraine, jääb tavaliselt 1–5 dollarini kilogrammi kohta. See hinna variatsioon kajastab:

Materiaalne hinne ja kvaliteet

Konkreetne polümeeri tüüp

Turunõudlus ja pakkumise dünaamika

Ostetud kogus (kehtib hulgioodustusi)

Illustreerimiseks on siin tavaliste termoplastide lihtsustatud hinnalaud:

| polümeeri tüüpi | hinnavahemik ($/kg) |

| Pesa | 1,00 - 2,50 |

| Lk | 1,20 - 3.00 |

| PS | 1,50 - 3.50 |

Need hinnad on üldised juhised. Tegelikud kulud võivad sõltuvalt konkreetsetest hinnetest, turutingimustest ja tarnijate suhetest erineda.

Süstimise hallituse tööriistakulud

Tööriistakulud moodustavad märkimisväärse osa sissepritsevormimiskuludest. Projekti tõhusa kavandamise ja eelarve koostamiseks on ülioluline mõista mitmesuguseid hallituse loomise meetodeid ja nendega seotud kulusid.

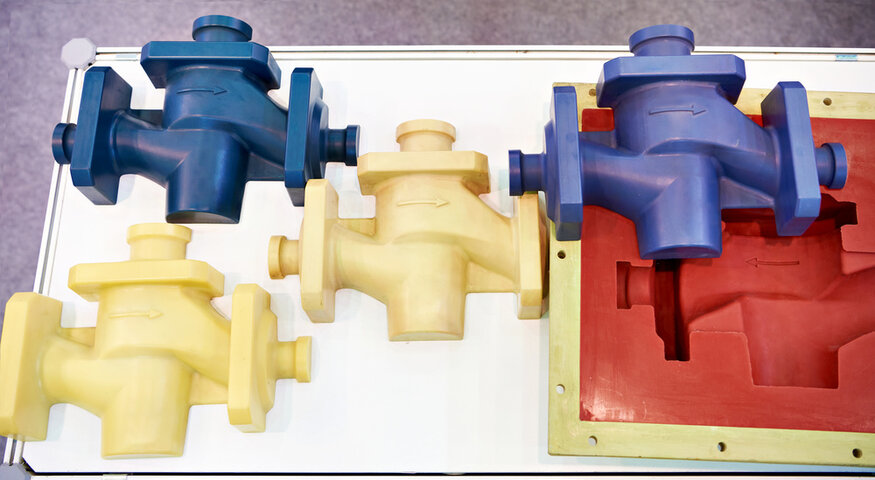

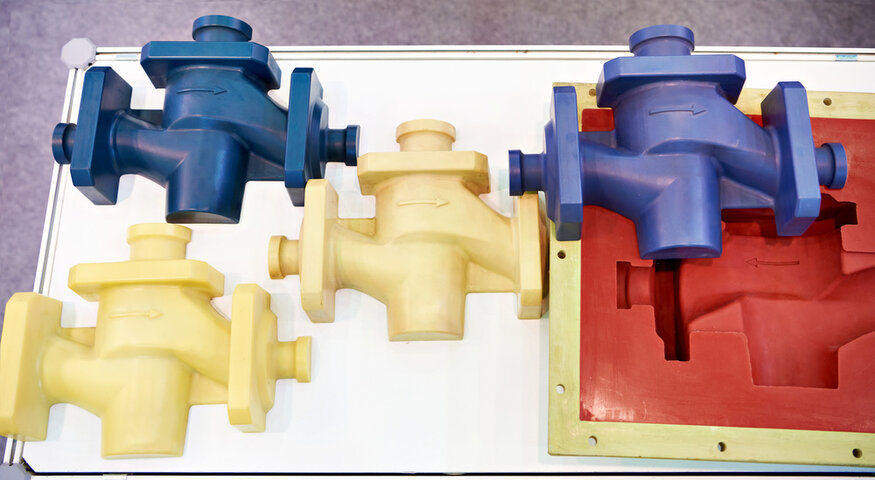

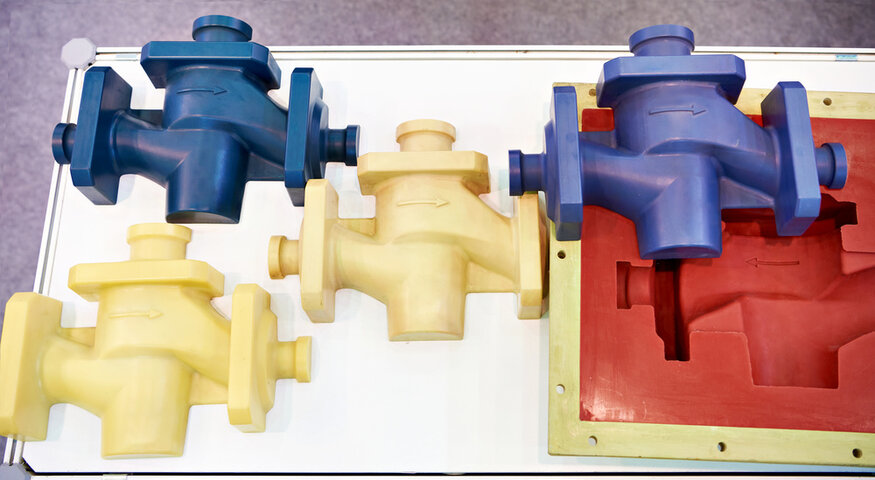

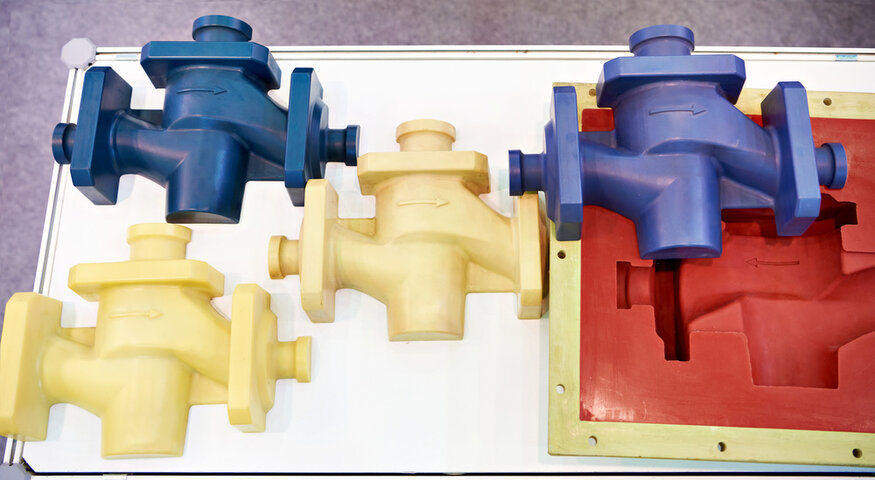

Hallituse esmased loomise meetodid

Sissepingevormi tootmismaastikul domineerivad kolm peamist tehnikat:

CNC töötlemine

Ideaalne ülitäpseks alumiiniumist ja roostevabast terasest vormide jaoks

Pakub suurepärast täpsust ja pinna viimistlemist

Sobib keerukatele geomeetriatele, mis nõuavad mitmeid tööriistamuudatusi

Elektrilahenduse töötlemine (EDM)

Spetsialiseerub keerukate hallitusmustrite loomisele

Kasutab vormi õõnsuse kujundamiseks elektrilisi tühjendusi

Annab väga täpseid tulemusi ilma järeltöötluseta

3D -printimine

Võimaldab kiiret ja kulutõhusat hallituse tootmist

Ideaalne prototüüpimiseks ja madala mahuga tootmiseks

Vähendab tarneaega ja võimaldab kiireid disainilahendusi

Tehnilised teadmised nõuded

Keeruliste vormide loomine nõuab eriteadmisi:

Täiustatud CAD/CAM -tarkvara oskus

Materiaalsete omaduste ja voolu dünaamika sügav mõistmine

Hallituse kujundamise põhimõtete ja tootmisprotsesside teadmised

Need nõuded viivad ettevõtted sageli hallituse kujundamisel ja spetsialiseeritud ettevõtetele tootmiseni.

Allhange vs ettevõttesisene tootmine

Allhankeenergia

Juurdepääs eriteadmistele ja seadmetele

Kulutõhus keerukate või suure mahuga vormide jaoks

Vähendatud kapitaliinvesteeringud masinatesse

Ettevõttesisesed eelised

Suurem kontroll tootmisprotsessi üle

Kiirem pöörde lihtsate hallituste jaoks

Kulutõhus madala mahu või prototüübi vormide jaoks, kasutades 3D-printimist

Hallituse kulude vahemik

Hallituse kulud varieeruvad märkimisväärselt keerukuse, mahu ja tootmismeetodi põhjal:

| hallituse tüüpi | tootmise maht | kulude vahemik |

| 3D trükitud | Madal (<100 ühikut) | 100 dollarit - 1000 dollarit |

| Metall (keskpaiga) | 1000 - 5000 ühikut | 2000 dollarit - 5000 dollarit |

| Keeruline (suure mahuga) | 10 000+ ühikut | 5000 dollarit - 100 000 dollarit+ |

Neid kulusid mõjutavad tegurid hõlmavad järgmist:

Süstimise hallituse kulude koostis

Süstimisvormi kulude lagunemise mõistmine on tõhusa eelarve koostamise ja kulude optimeerimise jaoks ülioluline. Selles jaotises uuritakse erinevaid komponente, mis soodustavad hallituse üldist kulusid ja annab ülevaate konkreetsete hallituse elementide materjalidest.

Kulude komponentide jaotus

Süstimisvormi kulud koosnevad tavaliselt viit peamist kategooriat:

Materiaalkulud: 20-35%

Töötlemiskulud: 25–40%

Kujundustasud: 5-10%

Assamblee kulud: 15-20%

Maksud ja kasumid: 20-30%

Selle jaotuse visualiseerimiseks kaaluge järgmist diagrammi:

PIE pealkirja sissepritse kulude kompositsioon 'Materiaalkulud ': 27.5 'Töötlemiskulud ': 32,5 'Kujundustasud ': 7.5 'Assamblee kulud ': 17,5 'Maksud ja kasumid ': 25: 25: 25

Materiaalsete kulude näited

Materiaalkulud varieeruvad märkimisväärselt sõltuvalt hallituse komponendist ja selle keerukusest. Siin on mitmesuguste hallituse elementide tüüpiliste materjalide kulude jaotus:

| komponendi | materjali | hinnanguline kuluvahemik |

| Rõngaste leidmine | Tööriistateras | 50 dollarit - 200 dollarit |

| Liugurid | Karastatud teras | 200 dollarit - 1000 dollarit |

| Tõstjad | Roostevaba teras | 150 dollarit - 500 dollarit |

| Kuumad jooksjad | Mitmesugused sulamid | 1000 - 5000 dollarit |

Need vahemikud on üldised juhised. Tegelikud kulud võivad kõikuda vastavalt:

Kulude jaotust mõjutavad tegurid

Kulude jaotamise protsent võib mõjutada mitmed tegurid:

Hallituse keerukus: keerulised kujundused võivad suurendada töötlemise ja kokkupanemise protsente

Materjali valik: suure jõudlusega sulamid võivad tõsta materjali kulude protsendimäärasid

Tootmismaht: kõrgemad mahud võivad vähendada disainitasude suhtelist mõju

Süstimisvormide tsiteerimise meetodid

Täpne tsiteerimine on ülioluline nii süstevormi tootjate kui ka ostjate jaoks. Selles jaotises uuritakse kolme peamist meetodit, mida tööstuses kasutatakse hallituse kulude hindamiseks.

Materjali kulude kordaja meetod

See sirgjooneline lähenemisviis hõlmab järgmist:

Materjali kogukulu arvutamine

Hinnateguri rakendamine hallituse lõpliku kulu määramiseks

Hinnategur on tavaliselt vahemikus 2,5 kuni 5, varieerudes järgmiselt:

Vormi suurus: suurematel hallitustel on üldiselt madalamad tegurid

Keerukus: keerulised kujundused vajavad kõrgemaid tegureid

Tootmismaht: suure mahuga vormid võivad õigustada kõrgemaid tegureid

Näide Arvutus:

Materjali maksumus: 10 000 dollarit Hinnategur: 3,5 Hinnanguline hallituse maksumus: 10 000 dollarit x 3,5 = 35 000 dollarit

Komponentide hinnang

See üksikasjalik meetod hõlmab järgmist:

Iga kulukomponendi hindamine eraldi

Ühise hinnangute kokkuvõtmine tervikliku tsitaadi jaoks

Põhikomponendid hõlmavad:

Materiaalkulud

Töötlemiskulud

Projekteerimistasud

Juhtkond üldkulud

Montaažikulud

Tootjad lisavad tavaliselt kasumimarginaali 15–30% kogu eeldatavale kulule.

| Kulukomponendi | protsent | näide summa |

| Materjalid | 25% | 8750 dollarit |

| Töötlemine | 35% | 12 250 dollarit |

| Kujundamine | 10% | 3500 dollarit |

| Juhtimine | 10% | 3500 dollarit |

| Kokkupanek | 20% | 7000 dollarit |

| Kogusumma | 100% | 35 000 dollarit |

| Kasum (20%) | - | 7000 dollarit |

| Lõplik tsitaat | - | 42 000 dollarit |

Vastupidise arvutamise meetod

See lähenemisviis algab sihtosa hinnast ja töötab tagasi:

Analüüsige ühe osa kulude koostist

Hinnake hallituse amortisatsiooni maksumust osa kohta

Arvutage koguvormi kogukulud eeldatava tootmismahu põhjal

Näide:

Sihtosa hind: 1,00 dollarit materjali maksumus osa kohta: 0,30 dollarit. Tootmiskulud osa kohta: 0,40 dollarit hallituse amortisatsioon osa kohta: 0,20 dollarit eeldatav tootmismaht: 100 000 ühikut Hinnanguliselt hallituse maksumus: 0,20 x 100 000 dollarit = 20 000 dollarit

See meetod aitab tagada, et hallituse kulud vastavad üldise projekti ökonoomikale.

Süstimisvormi kulude vähendamise meetodid

Kulude optimeerimine süstimisvormimisel nõuab terviklikku lähenemist, käsitledes tootmisprotsessi erinevaid etappe. Selles jaotises uuritakse peamisi strateegiaid kulude minimeerimiseks ilma kvaliteeti kahjustamata.

Toote kujundamise optimeerimine

Tõhus tootekujundus mõjutab märkimisväärselt hallituse kulusid:

Ühtne seina paksus: tagab isegi jahutamise ja vähendab WarPage'i

Nõuetekohane filee ja süvitusnurgad: hõlbustab lihtsama osa väljutamist ja hallituse pikaealisust

Keerukate omaduste minimeerimine: vähendab töötlemisaega ja hallituse keerukust

Hallituse kujundamise kulude kontroll

Hallituse optimeerimine võib põhjustada olulist kokkuhoidu:

Maksimeerige komponentide standardset kasutamist

Parandage tootmise täpsust

Optimeerige värava asukoht ja jooksja kujundus

Kujundage tõhusad jahutussüsteemid

Need strateegiad vähendavad töötlemisaega, monteerimisraskusi ja materiaalseid jäätmeid.

Hallitusmaterjali valik

Õige hallitusmaterjali saldode valimine Maksumus ja jõudlus:

| hallituse eluiga | soovitatav materjal |

| <10 000 kaadrit | Alumiinium |

| 10 000 - 100 000 kaadrit | P20 terast |

| > 100 000 kaadrit | H13 või S7 teras |

Pinna töötlemine võib vajadusel suurendada kulumiskindlust ja poleeritavust.

Töötlemisprotsessi optimeerimine

Tõhusad töötlemisprotsessid vähendavad tootmisaega ja kulusid:

Valige sobivad meetodid, mis põhinevad hallituse struktuuril

Kasutage tõhususe tõhususe jaoks täiustatud CNC -seadmeid

Minimeerige spetsiaalsed protsessid nagu EDM

Süstimise vormimise parameetrite optimeerimine

Prine häälestamise parameetrid suurendavad tõhusust:

Kontrollsisseproovi kiirus, rõhk ja temperatuur

Vähendage jahutusaega läbi optimeeritud hallituse kujunduse

Kasutage keerukate osade abiprotsesse

Süstimisvormi kulude haldamine

Efektiivne kulude haldamine süstimisvormimisel nõuab süstemaatilist lähenemist. Selles jaotises tuuakse välja peamised strateegiad kulude kontrollimiseks kogu hallituse elutsükli vältel.

Põhjalik kuluarvestussüsteem

Kindluse kulude jälgimiseks ja haldamiseks on ülioluline vastupidava raamatupidamissüsteemi rakendamine. See peaks hõlmama:

Materiaalne kulude kontroll

Läbirääkimisi hulgiostu allahindluste üle

Rakendage vaheturu haldamine

Jälgida materiaalseid jäätmeid ja optimeerida kasutamist

Toodetud töötlemiskulude haldamine

Töötage välja usaldusväärsete tarnijate võrk

Rakendage konkurentsivõimelisi pakkumisprotsesse

Luua pikaajalised partnerlused mahu allahindluste jaoks

Sisemine töötlemise kulude jaotamine

Masina kasutamise määrad

Rakendage tegevusepõhiseid kulusid töökohtade täpseks kuluks

Investeerige ennetavasse hooldusse, et seisakuid vähendada

Projekteerimis- ja tootmisprotsesside haldamine

Projekteerimis- ja tootmisprotsesside järelevalve tugevdamine võib kulusid märkimisväärselt vähendada:

Kujunduse ülevaade ja optimeerimine

Viige läbi funktsionaalsete meeskondadega regulaarseid disainiülevaateid

Kasutage simulatsioonitarkvara, et võimalikud probleemid varakult tuvastada

Standardiseeri disainielemendid tootesarjade vahel

Protsessi kvaliteedikontroll

Rakendage statistiliste protsesside kontrolli (SPC) meetodeid

Viige läbi regulaarsed operaatori koolitused

Koostage selged kvaliteedi võrdlusalused ja seireprotseduurid

Haldi parandamine ja muutmise kulude kontroll

Pikaajaliste hallituse kulude haldamiseks on hädavajalik ennetav hooldus ja õigeaegne remont:

| strateegia | eeliste | rakendamine |

| Regulaarne hooldus | Laiendab hallituse eluiga, vähendab planeerimata seisakuid | Planeerige rutiinsed ülevaatused, rakendage ennetavaid hooldusülesandeid |

| Õigeaegne remont | Minimeerib tootmise katkestusi, takistab probleemide eskaleerimist | Koostage hallitusprobleemide kiire reageerimissüsteem, säilitage varuosade varud |

| Osalised muudatused | Käsitleb konkreetseid kulumispunkte, kulutõhusamalt kui täielik asendamine | Tuvastage ühised kulumispiirkonnad, töötage välja sihipärased muutmisstrateegiad |

Süstimisvormi kulude hindamine: jaotus

Süstimisvormi kulude täpne hindamine on mis tahes tootmisprojekti tõhusa eelarve koostamiseks ülioluline. Selles jaotises on esitatud kulusid mõjutavad peamised tegurid ja kuidas tootjad saavad neid kulusid hinnata.

Materiaalne valik ja selle mõju kuludele

Valitud materjali tüüp mängib olulist rolli hallituse üldises kulus. Erinevatel plastidel on erinevad omadused, turuhinnad ja sobivus konkreetsete rakenduste jaoks. Lisandid nagu UV -stabilisaatorid või leegi aeglustujad võivad jõudlust suurendada, aga ka hinda suurendada.

Materiaalse valiku jaoks arvestatav tegurid:

Materjali omadused : vastupidavus, temperatuurikindlus, keemiline takistus.

Turuhind : toorainehinnad kõiguvad ja mõjutavad hallituse kulusid.

Lisandid : parandage jõudlust, kuid suurendage kulusid sõltuvalt soovitud täiustustest.

Kulutegurid süstimisvormimisel

Mitmed tegurid juhivad süstimisvormimist. Nende mõistmine aitab teil teha paremaid otsuseid kujundamis- ja tootmisfaasis:

Hallituse keerukus ja suurus : keerukad osad vajavad üksikasjalikumaid vorme, lisades mehaanilisele ja kokkupanekule.

Materjali valik : kvaliteetsed materjalid, näiteks tööriistateras, suurendavad hallituse ettemakseid, kuid pakuvad paremat pikaealisust.

Tootmismaht : suuremad toodangujooksud vähendavad mastaabisäästliku osakonna maksumust.

Tööjõukulud : hallituse kavandamisel ja tootmisel on vaja kvalifitseeritud tööjõud; kõrgemad hinnad suurendavad kulusid.

Saatmiskulud : hallituse tootja asukoht mõjutab saatmistasusid, eriti rahvusvaheliste tellimuste korral.

Kogus, tsükli aeg ja tootmise määr

Igal käigul toodetud osade kogus ja tsükli aeg osa kohta mõjutavad märkimisväärselt kogukulu:

Kogus ja osa kohta : kõrgemad tootmismahud levitavad hallituse kulusid rohkem ühikuid, vähendades osade kulusid.

Tsükli ajafaktorid : osa keerukus, materiaalsed omadused ja hallituse kujundamine mõjutavad kõik, kui kaua iga osa tootmiseks kulub.

Tootmiskiiruse strateegiad : kasutamine mitme õõnsusega vormide , tõhusate materjalide valimine ja hallituse kujundamise sujuvamaks muutmine võib suurendada tootmiskiirust, parandades üldist tõhusust.

Kulude hindamine ja hindamine

Sissepritsevormi kogukulude hindamisel peavad tootjad kaaluma mitmeid komponente:

Osakulud : erineb osade keerukuse ja suuruse põhjal.

Tööriistakulud : hallituse ise kujundamise ja tootmise kulud.

Materiaalsed kulud : põhineb plasti tüübi ja kasutatud lisandite põhjal.

Tootmismaht : suurem töötab madalamad osade kulud, samas kui väikestel partiidel võivad esialgse seadistamise tõttu olla kõrgemad kulud.

Kuluhinnangute kasutamine : paljud tootjad kasutavad protsessi lihtsustamiseks ja täpse eelarve koostamise tagamiseks süstevormide kulude hindajaid.

Järeldus

Süstimisvormi kulude mõistmine on tootjate jaoks ülioluline kulude haldamiseks ja tootmise tõhususe tagamiseks. Peamised tegurid nagu osa keerukus, suurus, materjali valik, hallituse kujundamine ja asukoht mõjutavad kõik kulusid. Optimeerides tootmisvõimalusi, valides sobivaid materjale ja parandades hallituse tõhusust, saavad tootjad kulusid vähendada. Lisaks ei mõjuta ja õige asukoha allhanke- ja valimine mitte ainult hinnakujundust, vaid ka tootmiskvaliteeti. Nendele strateegiatele keskendumine võimaldab tootjatel saavutada tasakaalu kulude ja kvaliteedi vahel, tagades edukate süstimisvormimisprojektide.