Formimi i injeksionit luan një rol vendimtar në prodhimin e pjesëve komplekse plastike të përdorura në industri të ndryshme. Kuptimi i kostove të formave të injektimit është thelbësore për prodhuesit që synojnë të kontrollojnë shpenzimet dhe të maksimizojnë efikasitetin. Këto kosto mund të variojnë nga 100 dollarë për kallëpe 3D të shtypura deri në mbi 100,000 dollarë për kallëpe prej çeliku me shumë cavity.

Në këtë post, ju do të mësoni për faktorët kryesorë që ndikojnë në kostot e mykut të injektimit dhe si t'i vlerësoni ato në mënyrë efektive. Ne do të zbërthejmë materialet, tarifat e projektimit, përpunimin dhe më shumë për t'ju dhënë një udhëzues gjithëpërfshirës.

Faktorët që ndikojnë në koston e mykut të injektimit

Kostoja e një myku injeksioni ndikohet nga faktorë të ndryshëm. Kuptimi i këtyre mund të ndihmojë në optimizimin e proceseve të projektimit dhe prodhimit, duke çuar përfundimisht në prodhim me kosto efektive.

Kompleksiteti i modelit të pjesës

Kompleksiteti i pjesës ndikon ndjeshëm në koston e mykut:

Gjeometritë e ndërlikuara kërkojnë përpunim më të sofistikuar

Karakteristika të shumta rrisin kompleksitetin e mjeteve

Tolerancat e ngushta kërkojnë inxhinieri precize

Undercuts ose sipërfaqet komplekse kërkojnë modele të përparuara të mykut

Këta faktorë shpesh rezultojnë në kohë më të lartë të përpunimit, nevoja të specializuara për pajisje dhe rritje të kostove të punës.

Madhësia e pjesës

Pjesët më të mëdha në përgjithësi çojnë në kosto më të larta të mykut:

Moulds më të mëdha kërkojnë më shumë lëndë të parë

Rritja e kohës së përpunimit për zgavrat më të mëdha

Ciklet e zgjatura të prodhimit për shkak të kohërave më të gjata të ftohjes

Kostot më të larta materiale për secilën pjesë të formuar

Balancimi i madhësisë së pjesës me kërkesat e prodhimit është thelbësore për optimizimin e kostos.

Zgjedhja e materialit të mykut

Steeleliku i mjetit mbetet pikë referimi për mykët e injektimit:

Ofron qëndrueshmëri dhe jetëgjatësi

I përshtatshëm për materiale të ndryshme plastike

I rezistojnë vëllimeve të larta të prodhimit

Sidoqoftë, materialet alternative si alumini ose opsionet e shtypura 3D mund të jenë me kosto efektive për drejtimet ose prototipet me vëllim më të ulët.

Praktikat më të mira për dizajn

Parimet e Zbatimit të Dizajnit për Prodhueshmëri (DFM) mund të zvogëlojnë ndjeshëm kostot:

Optimizoni trashësinë e murit për ftohje uniforme

Minimizoni nënvizimet dhe veçoritë komplekse

Dizajnoni këndvështrime të përshtatshme për nxjerrje të lehtë

Konsideroni vendndodhjen e portës për rrjedhën optimale të materialit

Efikasitet i mykut

Maksimizimi i efikasitetit të mykut mund të ulë kostot për pjesë:

Multi-cavity Forma rrisin prodhimin për cikël

Familjet e familjes lejojnë prodhimin e pjesëve të shumta të lidhura njëkohësisht

Sistemet e vrapuesit të nxehtë zvogëlojnë mbeturinat e materialit

Dizajni i duhur i kanalit të ftohjes minimizon kohën e ciklit

Vendndodhja e prodhuesit të mykut

Vendndodhja gjeografike e prodhuesit të mykut ndikon në koston e përgjithshme:

Transporti dhe trajtimi i tarifave për prodhuesit e largët

Detyrat e mundshme të importit për ndihmimin ndërkombëtar

Sfidat e komunikimit me furnizuesit në det të hapur

Kohët më të gjata të plumbit që ndikojnë në afatet kohore të projektit

Kostot e materialit të mykut të injektimit

Përzgjedhja e materialit luan një rol vendimtar në formimin e injeksionit, duke ndikuar ndjeshëm si në kosto ashtu edhe në performancën e produktit. Ky seksion eksploron polimeret e zakonshme, faktorët e kostos dhe konsideratat e çmimeve.

Polimere të zakonshme në formimin e injeksionit

Tre polimere të përdorura gjerësisht mbizotërojnë industrinë e formimit të injeksionit:

Polietileni (PE): Material i gjithanshëm i përshtatshëm për aplikime të ndryshme, nga paketimi deri tek mallrat e konsumit.

Polipropileni (PP): ofron ekuilibër të shkëlqyeshëm të forcës dhe fleksibilitetit, shpesh që përdoret në produkte automobilistike dhe shtëpiake.

Polistireni (PS): I njohur për ngurtësinë dhe qartësinë e tij, e përdorur shpesh në paketimin e ushqimit dhe sendet e disponueshme.

Këto materiale ofrojnë një gamë të pronave që ushqehen me kërkesa të ndryshme të produktit. Përzgjedhja e tyre varet nga nevojat specifike të performancës dhe konsideratat e kostos.

Faktorët që ndikojnë në koston e materialit

Disa elementë ndikojnë në koston e përgjithshme të materialit në formimin e injeksionit:

Kompleksiteti i projektimit të produktit

Lloji dhe shkalla e materialit

Sasia e kërkuar

Luhatjet e tregut në çmimet e lëndës së parë

Aditivë për pronat e zgjeruara (p.sh. stabilizuesit UV, retardantët e flakës)

Prodhuesit duhet të peshojnë me kujdes këta faktorë për të optimizuar kostot e materialit pa kompromentuar cilësinë e produktit.

Çmimi termoplastik i fishekëve

Fishekët termoplastikë, lënda e parë për formimin e injeksionit, zakonisht varion nga 1 deri në 5 dollarë për kilogram. Ky ndryshim i çmimeve pasqyron:

Shkalla dhe cilësia e materialit

Lloji specifik i polimerit

Kërkesa e tregut dhe dinamika e furnizimit

Sasia e blerë (zbritjet me shumicë mund të aplikohen)

Për të ilustruar, këtu është një tabelë e thjeshtuar e çmimeve për termoplastikën e zakonshme: Gama e çmimeve

| të tipit polimer | ($/kg) |

| Petë | 1.00 - 2.50 |

| Pp | 1.20 - 3.00 |

| Ps | 1.50 - 3.50 |

Këto çmime shërbejnë si udhëzime të përgjithshme. Kostot aktuale mund të ndryshojnë bazuar në nota specifike, kushte të tregut dhe marrëdhënie të furnizuesit.

Kostot e mjeteve të mykut të injektimit

Kostot e veglave paraqesin një pjesë të konsiderueshme të shpenzimeve të formimit të injeksionit. Kuptimi i metodave të ndryshme të krijimit të mykut dhe kostot e tyre të shoqëruara është thelbësore për planifikimin dhe buxhetimin efektiv të projektit.

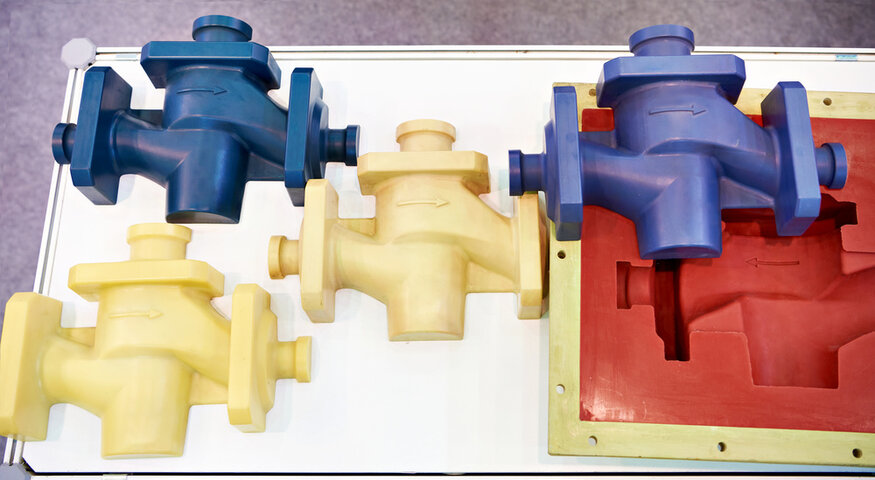

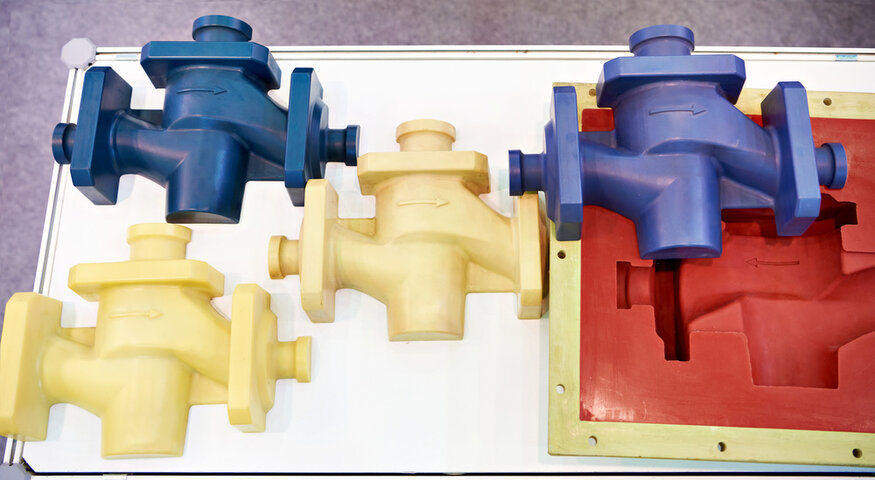

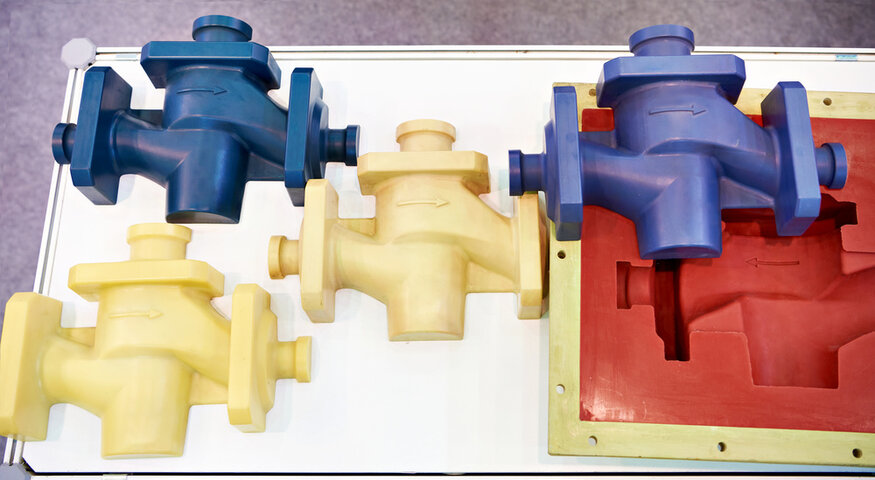

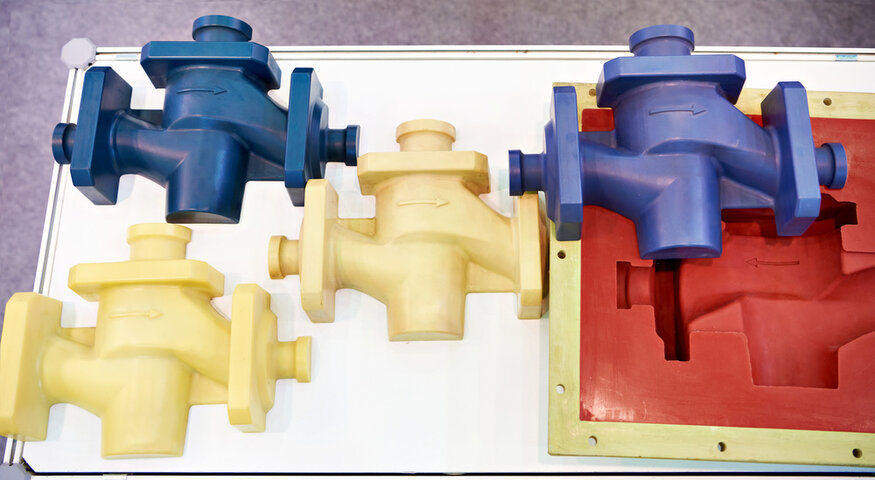

Metodat kryesore të krijimit të mykut

Tre teknika kryesore mbizotërojnë peizazhin e prodhimit të mykut të injeksionit:

Përpunim i CNC

Ideale për myk alumini me precizion të lartë dhe forma çeliku inox

Ofron saktësi të shkëlqyeshme dhe përfundimin e sipërfaqes

I përshtatshëm për gjeometri komplekse që kërkojnë ndryshime të shumta të mjeteve

Machining Elektrike e Shkarkimit (EDM)

Specializohet në krijimin e modeleve të ndërlikuara të mykut

Shfrytëzon shkarkimet elektrike për të formuar zgavrën e mykut

Prodhon rezultate shumë të sakta pa përpunim pas

Shtypje 3D

Mundëson prodhimin e shpejtë dhe me kosto efektive të mykut

E përkryer për prototipizimin dhe prodhimin e vëllimit të ulët shkon

Zvogëlon kohën e plumbit dhe lejon përsëritje të shpejtë të dizajnit

Kërkesat e ekspertizës teknike

Krijimi i formave komplekse kërkon njohuri të specializuara:

Aftësi e përparuar e softuerit CAD/CAM

Kuptimi i thellë i vetive materiale dhe dinamikës së rrjedhës

Ekspertizë në parimet e hartimit të mykut dhe proceset e prodhimit

Këto kërkesa shpesh i çojnë kompanitë në hartimin dhe prodhimin e mykut të burrave për firmat e specializuara.

Transferimi i jashtëm kundrejt prodhimit brenda shtëpisë

Përfitimet e jashtme

Qasja në ekspertizë dhe pajisje të specializuara

Kosto-efektive për kallëpe komplekse ose me vëllim të lartë

Ulja e investimeve kapitale në makineri

Avantazhet e prodhimit të brendshëm

Kontroll më i madh mbi procesin e prodhimit

Kthesë më e shpejtë për kallëpe të thjeshta

Kosto efektive për kallëpe me vëllim të ulët ose prototip duke përdorur shtypjen 3D

Varg i kostos së mykut

Kostot e mykut ndryshojnë në mënyrë të konsiderueshme bazuar në kompleksitetin, vëllimin dhe metodën e prodhimit:

| llojit të mykut | vëllimit të prodhimit të | Gama e kostos së |

| Shtypur 3D | E ulët (<100 njësi) | 100 $ - $ 1000 |

| Metal (vëllimi i mesëm) | 1.000 - 5,000 njësi | 2,000 $ - 5,000 dollarë |

| Komplekse (me vëllim të lartë) | 10,000+ njësi | 5,000 $ - $ 100,000+ |

Faktorët që ndikojnë në këto kosto përfshijnë:

Materiali i mykut (alumini, çeliku, etj.)

Numri i zgavrave

Kërkesat e përfundimit të sipërfaqes

Kompleksiteti i gjeometrisë së pjesës

Përbërja e kostove të mykut të injektimit

Të kuptuarit e prishjes së kostove të mykut të injektimit është thelbësore për buxhetimin efektiv dhe optimizimin e kostos. Ky seksion eksploron përbërësit e ndryshëm që kontribuojnë në koston e përgjithshme të mykut dhe siguron njohuri në shpenzimet materiale për elementë specifikë të mykut.

Prishja e komponentit të kostos

Kostot e mykut të injektimit zakonisht përmbajnë pesë kategori kryesore:

Kostot e materialit: 20-35%

Kostot e përpunimit: 25-40%

Tarifat e projektimit: 5-10%

Kostot e montimit: 15-20%

Taksat dhe fitimet: 20-30%

Për të vizualizuar këtë shpërndarje, merrni parasysh grafikun e mëposhtëm:

Titulli i byrekut Përbërja e kostos së mykut 'kostot e materialit ': 27.5 'Kostot e përpunimit ': 32.5 'Tarifat e projektimit ': 7.5 'Kostot e montimit ': 17.5 'Taksat dhe fitimet ': 25

Shembuj të kostos materiale

Kostot materiale ndryshojnë ndjeshëm në varësi të përbërësit të mykut dhe kompleksitetit të tij. Këtu keni një ndarje të shpenzimeve tipike materiale për elementë të ndryshëm të mykut:

| përbërës | Materiali | Gama e kostos së vlerësuar |

| Gjendja e unazave | Çelik i mjetit | 50 - 200 dollarë |

| Shtupë | Çelik i ngurtësuar | 200 $ - 1.000 dollarë |

| Ngritës | Çelik inox | 150 $ - 500 dollarë |

| Vrapues i nxehtë | Aliazh të ndryshëm | 1.000 $ - 5,000 dollarë |

Këto varg shërbejnë si udhëzime të përgjithshme. Kostot aktuale mund të luhaten bazuar në:

Faktorët që ndikojnë në shpërndarjen e kostos

Disa faktorë mund të ndikojnë në ndarjen e përqindjes së kostove:

Kompleksiteti i mykut: Modelet e ndërlikuara mund të rrisin përpunimin dhe përqindjet e montimit

Përzgjedhja e materialit: Lidhjet me performancë të lartë mund të lartësojnë përqindjet e kostos së materialit

Vëllimi i prodhimit: Vëllimet më të larta mund të zvogëlojnë ndikimin relativ të tarifave të projektimit

Metodat për citimin e formave të injeksionit

Citimi i saktë është thelbësor për prodhuesit e mykut injeksion dhe blerësit njësoj. Ky seksion eksploron tre metoda kryesore të përdorura në industri për të vlerësuar kostot e mykut.

Metoda e shumëzuesit të kostos së materialit

Kjo qasje e drejtpërdrejtë përfshin:

Llogaritja e kostos totale të materialit

Duke aplikuar një faktor çmimesh për të përcaktuar koston përfundimtare të mykut

Faktori i çmimit zakonisht varion nga 2.5 në 5, duke ndryshuar bazuar në:

Madhësia e mykut: Forma më të mëdha në përgjithësi kanë faktorë më të ulët

Kompleksiteti: Modelet e ndërlikuara kërkojnë faktorë më të lartë

Vëllimi i Prodhimit: Format me vëllim të lartë mund të justifikojnë faktorët më të lartë

Llogaritja e Shembullit:

Kostoja e Materialit: $ 10,000 Faktori i Pricemimit: 3.5 Kostoja e vlerësuar e mykut: $ 10,000 x 3.5 = 35,000 $

Vlerësim i mençur

Kjo metodë e hollësishme përfshin:

Duke vlerësuar secilën përbërës të kostos veç e veç

Përmbledhja e vlerësimeve individuale për një vlerësim gjithëpërfshirës

Komponentët kryesorë përfshijnë:

Kostot e materialit

Shpenzimet e përpunimit

Tarifat e projektimit

Menaxhimi i sipërm

Kostot e asamblesë

Prodhuesit zakonisht shtojnë një diferencë fitimi prej 15-30% në koston totale të vlerësuar.

| e përbërësit të kostos | Përqindja | Shuma e shembullit |

| Materiale | 25% | 8,750 dollarë |

| Përpunim | 35% | 12,250 dollarë |

| Modelim | 10% | 3.500 dollarë |

| Menaxhim | 10% | 3.500 dollarë |

| Asamble | 20% | 7,000 dollarë |

| I plotë | 100% | 35,000 dollarë |

| Fitimi (20%) | - | 7,000 dollarë |

| Vlerësim përfundimtar | - | 42,000 dollarë |

Metoda e llogaritjes së kundërt

Kjo qasje fillon me çmimin e pjesës së synuar dhe funksionon prapa:

Analizoni përbërjen e kostos së një pjese të vetme

Vlerësoni koston e amortizimit të mykut për një pjesë

Llogaritni koston totale të mykut bazuar në vëllimin e pritshëm të prodhimit

Shembull:

Pjesa e synuar Pricemimi: 1.00 $ Kostoja e materialit për pjesë: 0,30 $ Kostoja e prodhimit për pjesë: 0,40 $ Amortizimi i mykut për pjesë: 0.20 $ Vëllimi i Prodhimit të pritshëm: 100,000 njësi Kostoja e mykut: 0.20 x 100,000 $ = 20,000 $

Kjo metodë ndihmon në sigurimin e kostos së mykut që përputhet me ekonominë e përgjithshme të projektit.

Metodat për uljen e kostove të mykut të injektimit

Optimizimi i kostos në formimin e injeksionit kërkon një qasje holistike, duke adresuar faza të ndryshme të procesit të prodhimit. Ky seksion eksploron strategjitë kryesore për të minimizuar shpenzimet pa kompromentuar cilësinë.

Optimizimi i Dizajnit të Produkteve

Dizajni efikas i produktit ndikon ndjeshëm në kostot e mykut:

Trashësia uniforme e murit: Siguron madje edhe ftohje dhe zvogëlon prishjen

Këndet e duhura të filetos dhe hartimit të këndeve: Lehtëson nxjerrjen më të lehtë të nxjerrjes dhe jetëgjatësinë e mykut

Minimizimi i veçorive komplekse: zvogëlon kohën e përpunimit dhe kompleksitetin e mykut

Kontrolli i kostos së dizajnit të mykut

Optimizimi i dizajnit të mykut mund të çojë në kursime të konsiderueshme:

Maksimizoni përdorimin standard të komponentit

Përmirësoni saktësinë e prodhimit

Optimizoni vendndodhjen e portës dhe modelin e vrapuesit

Hartoni sisteme efikase të ftohjes

Këto strategji zvogëlojnë kohën e përpunimit, vështirësitë e montimit dhe mbeturinat materiale.

Përzgjedhja e materialit të mykut

Zgjedhja e Bilanceve të Materialeve të Mouldit të duhur Kostoja dhe Performanca:

| Jetëgjatësia e mykut | Materiali i rekomanduar |

| <10,000 të shtëna | Alumini |

| 10,000 - 100,000 të shtëna | Çeliku P20 |

| > 100,000 të shtëna | Çeliku H13 ose S7 |

Trajtimet sipërfaqësore mund të përmirësojnë rezistencën e veshit dhe polishabilitetin kur është e nevojshme.

Optimizimi i procesit të përpunimit

Proceset efikase të përpunimit zvogëlojnë kohën dhe kostot e prodhimit:

Zgjidhni metoda të përshtatshme bazuar në strukturën e mykut

Përdorni pajisje të përparuara CNC për efikasitet të përmirësuar

Minimizoni proceset e specializuara si EDM

Optimizimi i parametrave të formimit të injektimit

Parametrat e procesit të rregullimit të mirë rrit efikasitetin:

Kontrolloni shpejtësinë e injektimit, presionin dhe temperaturën

Ulni kohën e ftohjes përmes modelimit të optimizuar të mykut

Përdorni procese ndihmëse për pjesët komplekse

Menaxhimi i kostove të mykut të injektimit

Menaxhimi efektiv i kostos në formimin e injeksionit kërkon një qasje sistematike. Ky seksion përshkruan strategjitë kryesore për kontrollin e shpenzimeve gjatë gjithë ciklit të jetës së mykut.

Sistemi gjithëpërfshirës i kontabilitetit të kostos

Zbatimi i një sistemi të fortë të kontabilitetit është thelbësor për përcjelljen dhe menaxhimin e kostove të mykut. Duhet të përfshijë:

Kontrolli i kostos së materialit

Negocioni zbritjet e blerjes me shumicë

Zbatoni menaxhimin e inventarit vetëm në kohë

Monitoroni mbeturinat e materialit dhe optimizoni përdorimin

Menaxhimi i kostos së përpunimit të jashtëm

Zhvilloni një rrjet të furnizuesve të besueshëm

Zbatimi i proceseve konkurruese të ofertave

Vendosni partneritete afatgjata për zbritje të vëllimit

Ndarja e kostos së brendshme të përpunimit

Shkalla e përdorimit të makinës gjurmuese

Zbatoni koston e bazuar në aktivitete për koston e saktë të punës

Investoni në mirëmbajtjen parandaluese për të zvogëluar kohën e humbjes

Menaxhimi i procesit të projektimit dhe prodhimit

Forcimi i mbikëqyrjes së proceseve të projektimit dhe prodhimit mund të zvogëlojë ndjeshëm kostot:

Rishikimi dhe optimizimi i dizajnit

Kryerja e vlerësimeve të rregullta të projektimit me ekipe ndër-funksionale

Shfrytëzoni softuerin e simulimit për të identifikuar çështjet e mundshme herët

Standardizoni elementet e projektimit nëpër linjat e produkteve

Kontrolli i cilësisë së procesit

Implementimi i metodave statistikore të kontrollit të procesit (SPC)

Kryerja e seancave të rregullta të trajnimit të operatorëve

Vendosni standarde të qarta me cilësi dhe procedura monitorimi

Riparimi i mykut dhe kontrolli i kostos së modifikimit

Mirëmbajtja proaktive dhe riparimet në kohë janë thelbësore për menaxhimin e kostove afatgjata të mykut:

| Strategjisë | Përfitimet e | Zbatimi |

| Mirëmbajtje e rregullt | Zgjat jetën e mykut, zvogëlon kohën e ndërprerë të paplanifikuar | Programoni inspektime rutinore, zbatoni detyrat e mirëmbajtjes parandaluese |

| Riparimet në kohë | Minimizon ndërprerjet e prodhimit, parandalon përshkallëzimin e çështjeve | Vendosni një sistem të shpejtë të përgjigjes për çështjet e mykut, mirëmbani inventarin e pjesëve rezervë |

| Modifikime të pjesshme | Adreson pikat specifike të veshjes, më kosto-efektive sesa zëvendësimi i plotë | Identifikoni zonat e zakonshme të veshjes, zhvilloni strategji të shënjestruara të modifikimit |

Vlerësimi i kostove të mykut të injeksionit: Një ndarje

Vlerësimi i saktë i kostove të mykut të injektimit është thelbësor për buxhetimin efektiv në çdo projekt prodhues. Ky seksion ofron një ndarje të hollësishme të faktorëve kryesorë që ndikojnë në koston dhe se si prodhuesit mund t'i vlerësojnë këto shpenzime.

Zgjedhja e materialit dhe ndikimi i tij në kosto

Lloji i materialit të zgjedhur luan një rol të rëndësishëm në koston e përgjithshme të mykut. Plastikë të ndryshme kanë prona të ndryshme, çmimet e tregut dhe përshtatshmërinë për aplikime specifike. Aditivët siç janë stabilizuesit UV ose retardantët e flakës mund të rrisin performancën, por gjithashtu të rrisin çmimin.

Faktorët që duhet të merren parasysh për zgjedhjen e materialit:

Karakteristikat e materialit : Qëndrueshmëria, rezistenca ndaj temperaturës, rezistenca kimike.

Pricemimi i tregut : Pricesmimet e lëndës së parë luhaten dhe ndikojnë kostot e mykut.

Aditivët : Përmirësimi i performancës, por rrit kostot në varësi të përmirësimeve të dëshiruara.

Faktorët e kostos në formimin e injeksionit

Disa faktorë drejtojnë koston e përgjithshme të formimit të injeksionit. Kuptimi i këtyre mund t'ju ndihmojë të merrni vendime më të mira në fazat e projektimit dhe prodhimit:

Kompleksiteti dhe madhësia e mykut : Pjesët komplekse kërkojnë forma më të hollësishme, duke shtuar kohën e përpunimit dhe montimit.

Përzgjedhja e materialit : Materialet me cilësi të lartë si çeliku i mjeteve rrisin kostot e mykut në front, por ofrojnë jetëgjatësi më të mirë.

Vëllimi i prodhimit : Drejtimet më të mëdha të prodhimit zvogëlojnë koston për pjesë për shkak të ekonomive të shkallës.

Kostot e punës : Puna e aftë është e nevojshme për hartimin dhe prodhimin e mykut; Normat më të larta rrisin kostot.

Kostot e transportit : Vendndodhja e prodhuesit të mykut ndikon në tarifat e transportit, veçanërisht për porositë ndërkombëtare.

Sasia, koha e ciklit dhe nivelet e prodhimit

Sasia e pjesëve të prodhuara në secilën vrapim dhe koha e ciklit për pjesë ndikojnë ndjeshëm në koston e përgjithshme:

Sasia dhe kostoja për pjesë : Vëllimet më të larta të prodhimit përhapin koston e mykut në më shumë njësi, duke ulur shpenzimet për pjesë.

Faktorët e kohës së ciklit : Kompleksiteti i pjesës, vetitë materiale dhe modelimi i mykut ndikojnë të gjitha sa kohë duhet për të prodhuar secilën pjesë.

Strategjitë e shkallës së prodhimit : Përdorimi i kallëpeve shumë-cavity , zgjedhja e materialeve efikase dhe thjeshtimi i modelimit të mykut mund të rrisë normat e prodhimit, duke përmirësuar efikasitetin e përgjithshëm.

Vlerësimi dhe vlerësimi i kostove

Kur vlerësojnë koston totale të formimit të injeksionit, prodhuesit duhet të marrin në konsideratë disa përbërës:

Kostot e pjesës : ndryshon bazuar në kompleksitetin dhe madhësinë e pjesës.

Kostot e mjeteve : Shpenzimi i hartimit dhe prodhimit të vetë mykut.

Kostot e materialit : Bazuar në llojin e plastikës dhe çdo aditiv të përdorur.

Vëllimi i prodhimit : shkon më të mëdha kosto më të ulëta për pjesë, ndërsa tufa të vogla mund të kenë kosto më të larta për shkak të konfigurimit fillestar.

Përdorimi i vlerësuesve të kostos : Shumë prodhues përdorin vlerësuesit e kostos së formimit të injeksionit për të thjeshtuar procesin dhe për të siguruar buxhetimin e saktë.

Përfundim

Kuptimi i kostove të mykut të injektimit është thelbësore për prodhuesit për të menaxhuar shpenzimet dhe për të siguruar efikasitetin e prodhimit. Faktorët kryesorë të tillë si kompleksiteti i pjesës, madhësia, zgjedhja e materialit, modelimi i mykut dhe vendndodhja të gjitha ndikojnë kostoja. Duke optimizuar modelet për prodhueshmërinë, duke zgjedhur materiale të përshtatshme dhe duke përmirësuar efikasitetin e mykut, prodhuesit mund të zvogëlojnë kostot. Për më tepër, transferimi dhe zgjedhja e vendndodhjes së duhur ndikojnë jo vetëm në çmimet, por edhe cilësinë e prodhimit. Përqendrimi në këto strategji lejon prodhuesit të krijojnë një ekuilibër midis kostos dhe cilësisë, duke siguruar projekte të suksesshme të formimit të injeksionit.