टॅप केलेल्या छिद्रांमध्ये सामग्रीमध्ये थ्रेडेड ओपनिंग आहेत. ते मॅन्युफॅक्चरिंग आणि असेंब्ली प्रक्रियेत आवश्यक आहेत. या छिद्रांमध्ये स्क्रू किंवा बोल्ट सुरक्षितपणे घट्ट होऊ शकतात.

अंतर्गत धाग्यांसह नट कल्पना करा. आता, त्या धाग्याचा नमुना थेट वर्कपीसमध्ये चित्रित करा. ते एक टॅप केलेले भोक आहे!

हा लेख कार्यपद्धती आणि तंत्र प्रकट करण्यापूर्वी टॅप केलेल्या छिद्रांची वैशिष्ट्ये (परिभाषा, साहित्य, आकार, प्रकार इ.) दर्शवेल, ज्यामुळे मानवी गरजा चांगल्या प्रकारे पूर्ण करण्यासाठी या उत्पादनाचे साधक आणि बाधक वजन कमी होईल .

टॅप केलेले छिद्र काय आहेत?

एक टॅप केलेले भोक छिद्र आहे जे विशिष्ट व्यासावर ड्रिल केले गेले आहे आणि नंतर टॅप म्हणून ओळखले जाणारे कटिंग टूल वापरुन थ्रेड केले आहे . ही प्रक्रिया अंतर्गत धागे तयार करते जे स्क्रू किंवा बोल्ट सामावून घेण्यासाठी वापरले जातात, ज्यामुळे सुरक्षित फास्टनिंगची परवानगी मिळते. टॅप केलेल्या भोकची सुस्पष्टता महत्त्वपूर्ण आहे, कारण योग्य प्रतिबद्धता आणि लोड वितरण सुनिश्चित करण्यासाठी धाग्यांनी फास्टनरच्या परिमाणांशी जुळले पाहिजे. टॅप केलेल्या छिद्रांचा वापर वारंवार यांत्रिकी प्रणाली आणि असेंब्लीमध्ये केला जातो जेथे घटकांना घट्टपणे घट्ट करणे आवश्यक आहे आणि सिंहाचा ताण किंवा कंपचा प्रतिकार करणे आवश्यक आहे

टॅप केलेल्या छिद्रांसाठी साहित्य

टॅप केलेले छिद्र विस्तृत सामग्रीमध्ये तयार केले जाऊ शकतात:

धातू: स्टील, अॅल्युमिनियम, पितळ, टायटॅनियम

प्लास्टिक: नायलॉन, पॉली कार्बोनेट, एबीएस

लाकूड: हार्डवुड्स, सॉफ्टवुड्स

कंपोझिट: फायबरग्लास, कार्बन फायबर

आकाराचे टॅप केलेले छिद्र

टॅप केलेल्या छिद्र अनेक सामान्य मानकांचे अनुसरण करतात:

· मेट्रिक (आयएसओ) : M6x1.0, M8x1.25

· युनिफाइड थ्रेड मानक (यूएनसी) : 1/4-20, 3/8-16

· ब्रिटिश स्टँडर्ड व्हिटवर्थ (बीएसडब्ल्यू) : 1/4 'बीएसडब्ल्यू, 3/8 ' बीएसडब्ल्यू

योग्य तंदुरुस्तीसाठी टॅप केलेले भोक आकार महत्त्वपूर्ण आहेत. त्यांचे सामान्यत: वर्णन केले आहे:

1. थ्रेड आकार (मुख्य व्यास)

2. प्रति इंच धागे (टीपीआय) किंवा खेळपट्टी

3. थ्रेड केलेल्या भागाची खोली

सामान्य आकारांसाठी एक द्रुत संदर्भ सारणी येथे आहे:

| थ्रेड आकार | टीपीआय | ठराविक अनुप्रयोग |

| #4-40 | 40 | लहान इलेक्ट्रॉनिक्स |

| 1/4-20 | 20 | सामान्य हेतू |

| एम 6 एक्स 1.0 | 1.0 | मेट्रिक मानक |

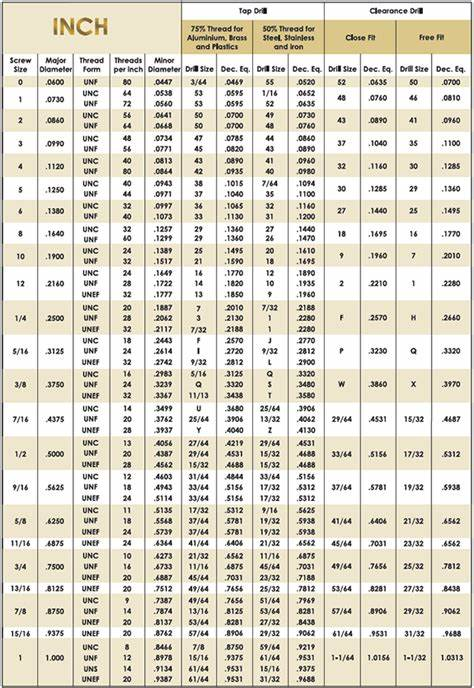

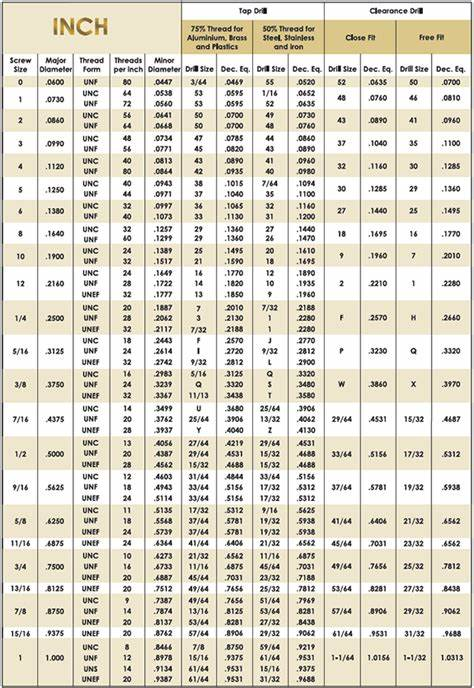

टॅप केलेले छिद्र चार्ट

मशीनिंगमध्ये छिद्रांचे प्रकार

1. छिद्रांद्वारे : सामग्रीद्वारे संपूर्णपणे ड्रिल केले.

2. आंधळे छिद्र : ब्रेक न करता विशिष्ट खोलीवर ड्रिल केले.

3. काउंटरबोर छिद्र : फ्लश-फिटिंग फास्टनर्ससाठी दंडगोलाकार सुट्टी घ्या.

4. रीमेड छिद्र : ड्रिल केलेले अंडरसाइझ आणि नंतर अचूकतेसाठी रीम केले.

थ्रेडेड होल प्रकार तुलना

| प्रकार | निर्मिती पद्धतीची | योग्य सामग्री | सामर्थ्य |

| टॅप केलेले छिद्र | ड्रिलिंगनंतर टॅप केलेले | बहुतेक साहित्य | उच्च |

| सेल्फ-टॅपिंग स्क्रू छिद्र | स्क्रू समाविष्ट करून तयार केलेले | मऊ साहित्य | मध्यम |

| थ्रेडेड इन्सर्ट | पूर्व-फॅब्रिकेटेड इन्सर्ट | खराब धागा धारणा असलेली सामग्री | उच्च |

| हेलिकल इन्सर्ट्स (हेलिकॉइल) | कॉईल्ड वायर इन्सर्ट | मऊ सामग्री, उच्च-तणाव अनुप्रयोग | खूप उच्च |

| प्री-टॅप केलेले छिद्र | मॅन्युफॅक्चरिंग दरम्यान मशीनिंग | बहुतेक साहित्य | उच्च |

टॅप केलेले छिद्र उच्च-तणाव वातावरणासाठी मजबूत, अचूक धागे देतात. ते अष्टपैलू आहेत आणि विस्तृत सामग्रीमध्ये तयार केले जाऊ शकतात. वेगवेगळ्या थ्रेडेड होल प्रकारांमधील निवड विशिष्ट अनुप्रयोग, सामग्री गुणधर्म आणि आवश्यक सामर्थ्यावर अवलंबून असते.

टॅपिंग प्रक्रिया

अचूक आणि विश्वासार्ह टॅप केलेल्या छिद्र तयार करण्यासाठी एक पद्धतशीर दृष्टिकोन आवश्यक आहे ज्यामध्ये अनेक गंभीर चरणांचा समावेश आहे. खाली टॅपिंग प्रक्रियेसाठी तपशीलवार मार्गदर्शक आहे, जे इष्टतम परिणाम सुनिश्चित करते:

· चरण 1: साधने आणि साहित्य गोळा करा : ड्रिल, टॅप्स, कटिंग फ्लुइड, सेफ्टी गियर.

· चरण 2: योग्य टॅप आणि ड्रिल बिट निवडा : योग्य आकारासाठी टॅप ड्रिल चार्ट वापरणे.

· चरण 3: छिद्र ड्रिल करा : अचूक ड्रिलिंग, लंब संरेखन आणि द्रव अनुप्रयोग कटिंग.

· चरण 4: टॅपिंगसाठी तयार करा : भोक साफ करा, मोडतोड काढा आणि खोलीची तपासणी करा.

· चरण 5: छिद्र टॅप करा : स्वच्छ कट सुनिश्चित करण्यासाठी संरेखन, वंगणांचा वापर आणि चिप काढण्याची व्यवस्था करा.

· चरण 6: गुणवत्ता नियंत्रण : अचूकता सुनिश्चित करण्यासाठी गेज वापरुन थ्रेड्सची तपासणी करा.

मशीनिंग टॅप केलेल्या छिद्रांसाठी विचार आणि टिपा

टॅप केलेल्या छिद्रांना मशीनिंग करताना मजबूत, अचूक थ्रेडेड कनेक्शन सुनिश्चित करण्यासाठी, खालील घटकांचा विचार करा:

भौतिक कडकपणा

अचूक प्लेसमेंट

व्यास आणि धागा प्रतिबद्धता

होल व्यास कनेक्शनची शक्ती निर्धारित करते

खूप लहान: धागे योग्यरित्या व्यस्त राहणार नाहीत, परिणामी एक सैल संयुक्त होईल

खूप मोठे: थ्रेड्स चावण्यासाठी अपुरी सामग्री, अखंडतेची तडजोड करणे

डिझाइन वैशिष्ट्यांचा संदर्भ घ्या आणि योग्य ड्रिल बिट आकार वापरा

कोन पृष्ठभाग

एंगल पृष्ठभागांमधील मशीनिंग थ्रेडेड छिद्रे अनन्य आव्हाने सादर करते

छिद्र खोली आणि संरेखन राखण्यासाठी फ्लोटिंग टॅप धारक किंवा सानुकूल फिक्स्चर वापरा

अंतिम छिद्र खोली डिझाइन वैशिष्ट्यांसह सत्यापित करा

वंगण आणि चिप रिकामे

योग्य वंगणामुळे घर्षण कमी होते, उष्णता वाढते आणि टॅप ब्रेकला प्रतिबंधित करते

वंगण चिप्स काढून टाकण्यास मदत करते, क्लोजिंगला प्रतिबंधित करते

चांगल्या फ्लशिंग गुणधर्मांसह टॅपिंग फ्लुइड्स वापरा

खोल छिद्रांमध्ये चांगले चिप रिकामे करण्यासाठी सर्पिल पॉईंट टॅप्सचा विचार करा

टॅप केलेल्या छिद्रांचे साधक आणि बाधक

साधक

ठोस कनेक्शन

टॅप केलेले छिद्र घटक एकत्र बांधण्याचे एक मजबूत आणि विश्वासार्ह साधन प्रदान करतात. ते एक सुरक्षित कनेक्शन तयार करतात जे महत्त्वपूर्ण शक्ती आणि कंपनांना प्रतिकार करू शकतात, अशा प्रकारे एकत्रित भागांची स्ट्रक्चरल अखंडता सुनिश्चित करतात.

अंतराळ कार्यक्षमता

स्पेस कार्यक्षमता नट किंवा वॉशर सारख्या अतिरिक्त हार्डवेअरची आवश्यकता दूर करते. थेट सामग्रीमध्ये थ्रेडिंग करून, टॅप केलेले छिद्र जागा वाचवतात आणि असेंब्ली प्रक्रिया सुलभ करतात.

अष्टपैलुत्व

टॅप केलेल्या छिद्रांमध्ये विविध प्रकारचे स्क्रू आणि बोल्ट सामावून घेतात, ज्यामुळे ते विस्तृत अनुप्रयोगांसाठी योग्य बनतात. तसेच, ते धातू, प्लास्टिक आणि कंपोझिटसह भिन्न सामग्रीमध्ये वापरले जाऊ शकतात.

असेंब्लीची सुलभता आणि विच्छेदन

टॅप केलेल्या छिद्रांमध्ये सुलभ असेंब्ली आणि घटकांचे पृथक्करण सुलभ होते. ते द्रुत आणि सरळ अंतर्भूत करणे किंवा स्क्रू किंवा बोल्ट काढून टाकण्याची परवानगी देतात, जे देखभाल, दुरुस्ती किंवा अपग्रेड दरम्यान फायदेशीर सिद्ध करतात.

थ्रेड मजबुतीकरण

काही प्रकरणांमध्ये, टॅप केलेल्या छिद्रांना इन्सर्ट किंवा हेलिकॉइलसह मजबुतीकरण केले जाऊ शकते. हे घटक थ्रेड्सला अतिरिक्त सामर्थ्य आणि टिकाऊपणा प्रदान करण्यासाठी टॅप केलेल्या छिद्रात स्थापित केले जातात. थ्रेड मजबुतीकरण टॅप केलेल्या भोकचे आयुष्य वाढवते, विशेषत: मऊ सामग्री किंवा उच्च-तणाव अनुप्रयोगांमध्ये.

बाधक

थ्रेड पोशाख

टॅप केलेल्या छिद्रांची एक संभाव्य कमतरता म्हणजे थ्रेड पोशाख. स्क्रू किंवा बोल्टची वारंवार अंतर्भूत करणे आणि काढून टाकणे हळूहळू धागे घालू शकते, विशेषत: मऊ सामग्रीमध्ये. कालांतराने, या पोशाखामुळे कनेक्शन कमी होऊ शकते किंवा घट्ट फिट मिळविण्यात अडचण येते.

क्रॉस-थ्रेडिंग

टॅप केलेल्या छिद्रांची आणखी एक चिंता क्रॉस-थ्रेडिंग आहे. जेव्हा स्क्रू किंवा बोल्ट अंतर्भूत दरम्यान धाग्यांसह चुकीच्या पद्धतीने मिसळले जाते. या चुकीच्या पद्धतीने कनेक्शनच्या अखंडतेशी तडजोड करून धाग्यांचे नुकसान होऊ शकते. क्रॉस-थ्रेडिंग रोखण्यासाठी काळजीपूर्वक संरेखन आणि योग्य तंत्र आवश्यक आहे.

टॅप ब्रेक

टॅपिंग प्रक्रियेदरम्यान, विशेषत: हार्ड मटेरियलमध्ये, टॅप ब्रेक होण्याचा धोका असतो. जर टॅप भोकच्या आत फुटला तर ते काढणे आव्हानात्मक असू शकते, ज्यामुळे विलंब आणि वर्कपीसला संभाव्य नुकसान होऊ शकते. योग्य टॅप निवड, वंगण आणि तंत्र टॅप ब्रेक होण्याचा धोका कमी करण्यात मदत करते.

मर्यादित लोड क्षमता

नरम सामग्रीमधील टॅप केलेल्या छिद्रांमध्ये इतर फास्टनिंग पद्धतींच्या तुलनेत लोड क्षमता मर्यादित असू शकते. मऊ सामग्रीमधील धागे जड भार किंवा उच्च-तणाव परिस्थितीत पुरेशी होल्डिंग पॉवर प्रदान करू शकत नाहीत. अशा परिस्थितीत, वैकल्पिक फास्टनिंग तंत्र किंवा धागा मजबुतीकरण आवश्यक असू शकते.

टॅप केलेल्या छिद्रांचे अनुप्रयोग

टॅप केलेल्या छिद्रांमध्ये विविध उद्योगांमध्ये व्यापक वापर आढळतो. मजबूत, डिटेच करण्यायोग्य सांधे तयार करण्याची त्यांची क्षमता त्यांना असंख्य उत्पादने आणि अनुप्रयोगांमध्ये अपरिहार्य बनवते. चला अशा काही महत्त्वाच्या क्षेत्रे एक्सप्लोर करूया जिथे टॅप केलेल्या छिद्रांची महत्त्वपूर्ण भूमिका आहे.

ऑटोमोटिव्ह भाग

ऑटोमोटिव्ह उद्योग घटक एकत्रित करण्यासाठी आणि माउंटिंगसाठी टॅप केलेल्या छिद्रांवर जोरदारपणे अवलंबून असते. इंजिन ब्लॉक्सपासून ते बॉडी पॅनेलपर्यंत, टॅप केलेले छिद्र सुरक्षित संलग्नक बिंदू प्रदान करतात. ते अशा भागांचे बांधकाम सक्षम करतात:

आरसे

कंस

परवाना प्लेट्स

आतील ट्रिम तुकडे

टॅप केलेल्या छिद्रांचा वापर या घटकांची सहज स्थापना, देखभाल आणि पुनर्स्थित करण्यास अनुमती देते. ते संपूर्ण स्ट्रक्चरल अखंडता आणि वाहनांच्या कार्यक्षमतेत योगदान देतात.

फर्निचर असेंब्ली

फर्निचर असेंब्लीमध्ये टॅप केलेले छिद्र सामान्यत: वापरले जातात. ते लाकडी किंवा धातूच्या भागांमध्ये सामील होण्यासाठी एक सोयीस्कर आणि विश्वासार्ह पद्धत ऑफर करतात. उदाहरणांमध्ये हे समाविष्ट आहे:

टेबल्स आणि खुर्च्यांना पाय जोडणे

कॅबिनेटवर शेल्फ सुरक्षित करणे

फास्टनिंग ड्रॉवर स्लाइड्स आणि बिजागर

टॅप केलेल्या छिद्रांचा वापर करणारे फर्निचर सहजपणे एकत्र केले जाऊ शकते आणि वाहतुकीसाठी किंवा साठवणुकीसाठी डिस्सेम्बल केले जाऊ शकते. हे वैशिष्ट्य फर्निचरच्या तुकड्यांची अष्टपैलुत्व आणि व्यावहारिकता वाढवते.

इलेक्ट्रॉनिक उपकरणे

इलेक्ट्रॉनिक्स उद्योगात, टॅप केलेल्या छिद्रांचा वापर डिव्हाइसमधील घटक आणि असेंब्ली सुरक्षित करण्यासाठी केला जातो. ते यासाठी माउंटिंग पॉईंट्स प्रदान करतात:

सर्किट बोर्ड

हीटसिंक्स

कनेक्टर्स

संलग्नक

टॅप केलेले छिद्र या घटकांच्या अचूक स्थिती आणि स्थिर जोडण्यास अनुमती देतात. ते योग्य कार्यक्षमता सुनिश्चित करतात आणि कंप किंवा हालचालीमुळे नाजूक इलेक्ट्रॉनिक भागांचे नुकसान होण्यापासून संरक्षण करतात.

औद्योगिक यंत्रणा

औद्योगिक यंत्रणा असेंब्ली आणि देखभालसाठी टॅप केलेल्या छिद्रांवर जोरदारपणे अवलंबून असते. ते घटकांना बांधण्यासाठी वापरले जातात जसे की:

गीअर्स

बीयरिंग्ज

अॅक्ट्युएटर्स

सेन्सर

टॅप केलेल्या छिद्रांमुळे हलविणारे भागांचे सुरक्षित कनेक्शन आणि समर्थन स्ट्रक्चर्सवर उपकरणांचे आरोहित सुलभ होते. औद्योगिक यंत्रणेची विश्वसनीयता आणि दीर्घायुष्य सुनिश्चित करण्यात त्यांची महत्त्वपूर्ण भूमिका आहे.

निष्कर्ष

सुरक्षित आणि काढण्यायोग्य कनेक्शन प्रदान करून, टॅप केलेले छिद्र या विविध अनुप्रयोगांमध्ये असंख्य फायदे देतात. ऑटोमोटिव्ह भागांमधून फर्निचर, इलेक्ट्रॉनिक उपकरणे औद्योगिक यंत्रसामग्री, टॅप केलेले छिद्र हा एक मूलभूत फास्टनिंग सोल्यूशन आहे. त्यांची अष्टपैलुत्व आणि विश्वासार्हता त्यांना संपूर्ण उद्योगांमध्ये डिझाइन आणि उत्पादन करण्याचे एक आवश्यक पैलू बनवते.

FAQ

टॅप केलेले छिद्र आणि थ्रेडेड होलमध्ये काय फरक आहे?

टॅप केलेला छिद्र एक छिद्र ड्रिल केले जाते आणि नंतर टॅपचा वापर करून अंतर्गत थ्रेड केलेले असते. थ्रेडेड भोक अंतर्गत धाग्यांसह कोणत्याही छिद्रांचा संदर्भ घेऊ शकतो, ते कसे तयार केले गेले याची पर्वा न करता (जसे की टॅपिंग, थ्रेड मिलिंग इ.). मूलत:, सर्व टॅप केलेल्या छिद्र थ्रेड केलेले छिद्र आहेत, परंतु सर्व थ्रेड केलेले छिद्र टॅप केलेले नाहीत.

आपण योग्य टॅप ड्रिल आकार कसा निश्चित कराल?

योग्य टॅप ड्रिल आकार निश्चित करण्यासाठी, थ्रेड गेज वापरुन थ्रेड आकार आणि पिच करा. योग्य थ्रेड प्रतिबद्धता अनुमती देण्यासाठी नेहमीच मुख्य व्यासापेक्षा थोडे लहान ड्रिल आकार निवडा.

टॅपिंगसाठी कोणती सामग्री योग्य आहे?

धातू (उदा., स्टील, अॅल्युमिनियम, पितळ) आणि काही प्लास्टिकसह विविध सामग्रीमध्ये टॅप केलेले छिद्र तयार केले जाऊ शकतात. स्टेनलेस स्टील, हाय-स्पीड स्टील (एचएसएस) किंवा कार्बाईड टॅप्स सारख्या कठोर सामग्रीसाठी शिफारस केली जाते, तर नरम सामग्रीला थ्रेड विकृती टाळण्यासाठी विशेष टॅप्सची आवश्यकता असू शकते.

सेल्फ-टॅपिंग स्क्रू आणि टॅप केलेल्या छिद्रात काय फरक आहे?

प्री-ड्रिल किंवा टॅप केलेल्या छिद्रांची आवश्यकता दूर करून एखाद्या सामग्रीमध्ये चालवताना सेल्फ-टॅपिंग स्क्रू स्वतःचे थ्रेड तयार करते. दुसरीकडे टॅप केलेल्या छिद्रांना आधी धागे कापण्यासाठी टॅपची आवश्यकता आहे. सेल्फ-टॅपिंग स्क्रू बर्याचदा लाकूड किंवा प्लास्टिक सारख्या मऊ सामग्रीमध्ये वापरल्या जातात, तर टॅप केलेल्या छिद्र धातूंसाठी आणि उच्च-तणाव वातावरणासाठी अधिक योग्य असतात.

टॅपिंगमध्ये वंगण महत्वाचे का आहे?

वंगणामुळे घर्षण आणि उष्णता कमी होते, टॅपचा ब्रेक टाळण्यास मदत होते आणि क्लिनर, अधिक अचूक धागे सुनिश्चित होते. हे टॅपचे आयुष्य देखील वाढवते आणि थ्रेडेड होलची एकूण गुणवत्ता सुधारते.

टॅप केलेला छिद्र किती खोल असावा?

टॅप केलेल्या भोकची खोली वापरल्या जाणार्या फास्टनरच्या व्यासावर अवलंबून असते. इष्टतम सामर्थ्यासाठी फास्टनरच्या कमीतकमी 1.5 पट धागा खोली बनविणे हा एक सामान्य नियम आहे. उदाहरणार्थ, 1/4-इंच स्क्रूमध्ये कमीतकमी 3/8 इंच खोल एक भोक असावा.