سوراخ های ضربه خورده دهانه های پیچیده شده در مواد هستند. آنها در فرآیندهای تولید و مونتاژ ضروری هستند. این سوراخ ها اجازه می دهند پیچ ها یا پیچ ها به طور ایمن چسبانده شوند.

یک مهره را با موضوعات داخلی تصور کنید. اکنون ، آن الگوی نخ را مستقیماً در یک قطعه کار تصویر کنید. این یک سوراخ ضربه خورده است!

در این مقاله ویژگی ها (تعریف ، مواد ، اندازه ها ، انواع و غیره) از سوراخ های ضربه خورده قبل از آشکار کردن رویه ها و تکنیک ها در هنگام عملی کردن آن ، نشان می دهد ، بنابراین جوانب مثبت و منفی این محصول را برای ارائه بهتر انسان نشان می دهد.نیازهای

سوراخ های ضربه خورده چیست؟

یک سوراخ ضربه خورده سوراخی است که به قطر خاص حفر شده و سپس با استفاده از یک ابزار برش معروف به شیر ، پیچیده شده است . این فرآیند موضوعات داخلی را ایجاد می کند که برای اسکان پیچ ها یا پیچ ها استفاده می شود و امکان اتصال ایمن را فراهم می کند. دقت سوراخ ضربه خورده بسیار مهم است ، زیرا نخ ها باید با ابعاد بستر مطابقت داشته باشند تا از تعامل مناسب و توزیع بار اطمینان حاصل شود. سوراخ های ضربه خورده غالباً در سیستم های مکانیکی و مجامعی استفاده می شود که در آن اجزای نیاز به محکم شدن محکم و مقاومت در برابر استرس یا لرزش قابل توجهی دارند

مواد برای سوراخ های ضربه خورده

سوراخ های ضربه خورده را می توان در طیف گسترده ای از مواد ایجاد کرد:

فلزات: فولاد ، آلومینیوم ، برنج ، تیتانیوم

پلاستیک: نایلون ، پلی کربنات ، ABS

چوب: چوب های سخت ، چوب های نرم

کامپوزیت ها: فایبرگلاس ، فیبر کربن

اندازه سوراخ های ضربه خورده

سوراخ های ضربه خورده از چندین استاندارد مشترک پیروی می کنند:

· متریک (ISO) : M6X1.0 ، M8x1.25

· استاندارد موضوع یکپارچه (UNC) : 1/4-20 ، 3/8-16

· استاندارد انگلیس Whitworth (BSW) : 1/4 'BSW ، 3/8 ' BSW

اندازه سوراخ های ضربه خورده برای تناسب مناسب بسیار مهم است. آنها به طور معمول توسط:

اندازه نخ (قطر اصلی)

2. نخ در هر اینچ (TPI) یا زمین

3. عمق قسمت نخ

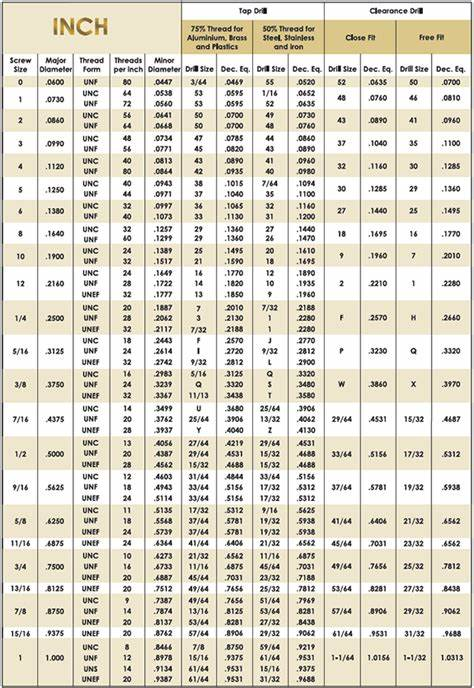

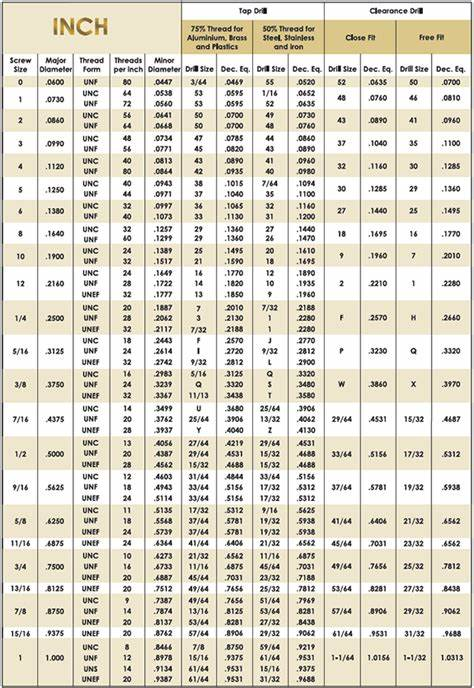

در اینجا یک جدول مرجع سریع برای اندازه های مشترک آورده شده است:

| تاج | TPI | برنامه های معمولی |

| شماره 4-40 | 40 | الکترونیک کوچک |

| 1/4-20 | 20 | هدف کلی |

| M6 x 1.0 | 1.0 | معیار متریک |

نمودار سوراخ شده

انواع سوراخ در ماشینکاری

1. از طریق سوراخ ها : کاملاً از طریق مواد حفر می شود.

2. سوراخ های کور : بدون شکستن به عمق خاص حفر می شود.

3. سوراخ های ضد بوقلمون : برای اتصال دهنده های متناسب با فلاش ، یک شکاف استوانه ای داشته باشید.

4. سوراخ های reamed : حفر شده حفر شده و سپس برای دقت دوباره استفاده می شود.

مقایسه نوع نوع سوراخ

| از نوع | ایجاد روش | مواد مناسب | ایجاد |

| سوراخ های ضربه خورده | پس از حفاری ضربه خورده است | بیشتر مواد | عالی |

| سوراخ های پیچ خود ضربه | ایجاد شده توسط درج پیچ | مواد نرمتر | واسطه |

| درج های نخ شده | درج های از پیش ساخته شده | مواد با حفظ نخ ضعیف | عالی |

| درج های مارپیچ (هلیکوئیل) | درج سیم سیم پیچ | مواد نرم تر ، برنامه های پر فشار | خیلی بلند |

| سوراخ های از قبل ضربه خورده | در هنگام تولید ماشینکاری شده است | بیشتر مواد | عالی |

سوراخ های ضربه خورده موضوعات دقیق و دقیقی را برای محیط های با استرس بالا ارائه می دهند. آنها همه کاره هستند و می توانند در طیف گسترده ای از مواد ایجاد شوند. انتخاب بین انواع مختلف سوراخ نخ شده به کاربرد خاص ، خصوصیات مواد و قدرت مورد نیاز بستگی دارد.

روند بهره برداری

ایجاد سوراخ های ضربه خورده دقیق و قابل اعتماد به یک رویکرد سیستماتیک نیاز دارد که شامل چندین مرحله مهم است. در زیر راهنمای مفصلی برای روند بهره برداری ، اطمینان از نتایج بهینه است:

· مرحله 1: جمع آوری ابزار و مواد : مته ، شیر آب ، برش مایع ، دنده ایمنی.

· مرحله 2: TAP TAP و DRILL BIT را انتخاب کنید : با استفاده از نمودار Drill Tap برای اندازه مناسب.

· مرحله 3: سوراخ را حفاری کنید : حفاری دقیق ، تراز عمود و کاربرد سیال برش.

· مرحله 4: برای ضربه زدن آماده شوید : سوراخ را تمیز کنید ، زباله ها را برداشته و عمق را بازرسی کنید.

· مرحله 5: روی سوراخ ضربه بزنید : تراز صحیح ، استفاده از روغن کاری و برداشتن تراشه برای اطمینان از برش تمیز.

· مرحله 6: کنترل کیفیت : برای اطمینان از دقت ، موضوعات را با استفاده از سنجها بررسی کنید.

ملاحظات و نکاتی برای ماشینکاری سوراخ های ضربه خورده

برای اطمینان از اتصالات دقیق و دقیق و دقیق هنگام ماشینکاری سوراخ های ضربه خورده ، عوامل زیر را در نظر بگیرید:

سختی مادی

قرارگیری دقیق

درگیری قطر و نخ

قطر سوراخ قدرت اتصال را تعیین می کند

خیلی کوچک: موضوعات به درستی درگیر نخواهند شد و در نتیجه مفصل شل می شود

خیلی بزرگ: مواد کافی برای نیش زدن موضوعات ، یکپارچگی را به خطر می اندازد

به مشخصات طراحی مراجعه کنید و از اندازه صحیح بیت مته استفاده کنید

سطوح زاویه دار

ماشینکاری سوراخ های نخ در سطوح زاویه دار چالش های منحصر به فردی را نشان می دهد

برای حفظ عمق و تراز سوراخ از یک نگهدارنده شیر یا لوازم جانبی سفارشی استفاده کنید

تأیید عمق سوراخ نهایی مشخصات طراحی

روغن کاری و تخلیه تراشه

روغن کاری مناسب باعث کاهش اصطکاک ، ایجاد گرما می شود و از شکستگی شیر جلوگیری می کند

روغن کاری به شما کمک می کند تا تراشه ها را از بین ببرد و از گرفتگی جلوگیری کند

از مایعات بهره برداری با خواص گرگرفتگی استفاده کنید

شیر آب مارپیچ را برای تخلیه بهتر تراشه در سوراخ های عمیق در نظر بگیرید

جوانب مثبت و منفی سوراخ های ضربه خورده

جوانب

اتصال جامد

سوراخ های ضربه خورده وسیله ای قوی و قابل اعتماد برای اتصال اجزای موجود در کنار هم فراهم می کند. آنها یک اتصال ایمن ایجاد می کنند که می تواند در برابر نیروها و ارتعاشات قابل توجه مقاومت کند ، بنابراین یکپارچگی ساختاری قطعات مونتاژ شده را تضمین می کند.

کارایی فضا

راندمان فضا نیاز به سخت افزار اضافی مانند آجیل یا واشر را از بین می برد. با نخ زدن مستقیم به مواد ، سوراخ های ضربه خورده فضا را ذخیره کرده و روند مونتاژ را ساده می کنید.

تطبیق پذیری

سوراخ های ضربه خورده انواع مختلفی از پیچ ها و پیچ ها را در خود جای داده و آنها را برای طیف گسترده ای از برنامه ها مناسب می کند. همچنین می توان آنها را در مواد مختلف از جمله فلزات ، پلاستیک و کامپوزیت ها استفاده کرد.

سهولت مونتاژ و جداسازی

سوراخ های ضربه خورده مونتاژ آسان و جداسازی قطعات را تسهیل می کنند. آنها امکان درج سریع و ساده یا حذف پیچ ها یا پیچ ها را فراهم می کنند ، که در طول نگهداری ، تعمیرات یا به روزرسانی ها سودمند است.

تقویت

در بعضی موارد ، سوراخ های ضربه خورده می توانند با درج یا هلیکوئیل تقویت شوند. این عناصر در سوراخ ضربه خورده نصب شده اند تا استحکام و دوام اضافی در موضوعات فراهم شود. تقویت نخ ، عمر سوراخ ضربه خورده ، به ویژه در مواد نرم تر یا کاربردهای پر استرس ، طولانی می شود.

منفی

پوشیدن

یکی از اشکالات بالقوه سوراخ های ضربه خورده ، پوشیدن نخ است. درج مکرر و برداشتن پیچ ها یا پیچ ها می توانند به تدریج نخ ها را به ویژه در مواد نرم تر از بین ببرند. با گذشت زمان ، این سایش می تواند منجر به شل شدن اتصال یا مشکل در دستیابی به تناسب محکم شود.

نخ نخ

'نخ' یکی دیگر از نگرانی های مربوط به سوراخ های ضربه خورده است. این اتفاق می افتد که پیچ یا پیچ در هنگام درج با نخ ها نادرست شود. این سوءاستفاده می تواند باعث آسیب به موضوعات شود و باعث ایجاد یکپارچگی اتصال شود. تراز دقیق و تکنیک مناسب برای جلوگیری از خواندن دوره ای ضروری است.

روی شکستگی ضربه بزنید

در طی فرآیند ضربه زدن ، به ویژه در مواد سخت ، خطر شکستگی شیر وجود دارد. اگر یک شیر آب در داخل سوراخ شکسته شود ، حذف آن می تواند چالش برانگیز باشد و منجر به تأخیر و آسیب احتمالی به قطعه کار شود. انتخاب ، روغن کاری و تکنیک مناسب ، به به حداقل رساندن خطر شکستگی شیر کمک می کند.

ظرفیت بار محدود

سوراخ های ضربه خورده در مواد نرم تر ممکن است در مقایسه با سایر روش های چفت و بست ، ظرفیت بار محدودی داشته باشد. نخ های موجود در مواد نرم ممکن است قدرت نگهداری کافی را در زیر بارهای سنگین یا شرایط پر استرس فراهم نکنند. در چنین مواردی ، تکنیک های چسباندن جایگزین یا تقویت نخ ممکن است لازم باشد.

برنامه های سوراخ های ضربه خورده

سوراخ های ضربه خورده استفاده گسترده در صنایع مختلف پیدا می کنند. توانایی آنها در ایجاد اتصالات قوی و جدا شده باعث می شود آنها در محصولات و برنامه های بی شماری ضروری باشند. بیایید برخی از مناطق کلیدی را که در آن سوراخ های ضربه خورده نقش مهمی دارند ، کشف کنیم.

قطعات خودرو

صنعت خودرو به شدت به سوراخ های ضربه خورده برای مونتاژ و اجزای نصب متکی است. از بلوک های موتور گرفته تا پانل های بدنه ، سوراخ های ضربه خورده نقاط ضمیمه ایمن را ارائه می دهند. آنها بستر قطعات مانند:

آینه

براکت

پلاک های

قطعات تر و تمیز داخلی

استفاده از سوراخ های ضربه خورده امکان نصب ، نگهداری و جایگزینی این اجزای را فراهم می کند. آنها به یکپارچگی ساختاری کلی و عملکرد وسایل نقلیه کمک می کنند.

مجمع مبلمان

سوراخ های ضربه خورده معمولاً در مونتاژ مبلمان استفاده می شود. آنها روشی مناسب و قابل اعتماد برای پیوستن به قطعات چوبی یا فلزی ارائه می دهند. مثالها شامل:

مبلمان که از سوراخ های ضربه خورده استفاده می کنند می توانند به راحتی برای حمل و نقل یا ذخیره سازی جدا شوند. این ویژگی باعث افزایش تطبیق پذیری و کاربردی قطعات مبلمان می شود.

دستگاه های الکترونیکی

در صنعت الکترونیک ، از سوراخ های ضربه خورده برای تأمین مؤلفه ها و مجامع موجود در دستگاه ها استفاده می شود. آنها نقاط نصب را برای:

تابلوهای مدار

هیت سینک

اتصالات

محفظه

سوراخ های ضربه خورده امکان موقعیت یابی دقیق و دلبستگی پایدار این مؤلفه ها را فراهم می کند. آنها عملکرد مناسب را تضمین می کنند و از قطعات الکترونیکی ظریف در برابر آسیب به دلیل لرزش یا حرکت محافظت می کنند.

ماشین آلات صنعتی

ماشین آلات صنعتی به شدت به سوراخ های مونتاژ شده برای مونتاژ و نگهداری بستگی دارد. آنها برای بستن مؤلفه هایی مانند:

چرخ دنده

یاتاقان

محرک

حسگر

سوراخ های ضربه خورده اتصال ایمن قطعات متحرک و نصب تجهیزات را بر روی سازه های پشتیبانی تسهیل می کند. آنها نقش مهمی در اطمینان از قابلیت اطمینان و ماندگاری ماشین آلات صنعتی دارند.

پایان

با ارائه اتصالات ایمن و قابل جابجایی ، سوراخ های ضربه خورده مزایای بی شماری را در بین این برنامه های متنوع ارائه می دهند. قطعات خودرویی تا مبلمان ، وسایل الکترونیکی تا ماشین آلات صنعتی ، سوراخ های ضربه خورده یک راه حل اساسی هستند. تطبیق پذیری و قابلیت اطمینان آنها آنها را به جنبه اساسی طراحی و تولید در صنایع تبدیل می کند.

متداول

تفاوت بین یک سوراخ ضربه خورده و یک سوراخ نخ چیست؟

یک سوراخ ضربه خورده سوراخی است که با استفاده از شیر آب حفر شده و سپس در داخل کشور قرار می گیرد. یک سوراخ نخ بدون در نظر گرفتن نحوه ایجاد آنها (مانند ضربه زدن ، آسیاب نخ و غیره) می تواند به هر سوراخ با موضوعات داخلی اشاره کند. در اصل ، تمام سوراخ های ضربه خورده سوراخ های نخ شده هستند ، اما همه سوراخ های نخ شده به آن ضربه نمی زنند.

اندازه مته صحیح شیر را چگونه تعیین می کنید؟

برای تعیین اندازه صحیح دریل ، اندازه نخ و زمین را با استفاده از یک سنج نخ مشخص کنید. همیشه اندازه مته را کمی کوچکتر از قطر اصلی انتخاب کنید تا درگیری مناسب نخ امکان پذیر باشد.

چه مواد برای بهره برداری مناسب است؟

سوراخ های ضربه خورده را می توان در انواع مواد از جمله فلزات (به عنوان مثال ، فولاد ، آلومینیوم ، برنج) و پلاستیک های خاص ایجاد کرد. برای مواد سخت تر مانند فولاد ضد زنگ ، فولاد پر سرعت (HSS) یا شیرهای کاربید توصیه می شود ، در حالی که مواد نرم تر ممکن است برای جلوگیری از تغییر شکل نخ به شیرهای مخصوص نیاز داشته باشند.

تفاوت بین پیچ خود ضربه زدن و یک سوراخ ضربه خورده چیست؟

پیچ خود ضربه زدن به موضوعات خاص خود را هنگام رانده شدن به یک ماده ایجاد می کند و نیاز به سوراخ های از پیش حفر شده یا ضربه خورده را از بین می برد. از طرف دیگر سوراخ های ضربه خورده برای برش نخ ها از قبل به شیر آب نیاز دارند. از پیچ های خود ضربه زدن اغلب در مواد نرم تر مانند چوب یا پلاستیک استفاده می شود ، در حالی که سوراخ های ضربه خورده برای فلزات و محیط های پر فشار مناسب تر هستند.

چرا روغن کاری در ضربه زدن مهم است؟

روغن کاری باعث کاهش اصطکاک و گرما می شود و به جلوگیری از شکستگی شیر و اطمینان از تمیز کردن موضوعات دقیق تر کمک می کند. همچنین عمر شیر آب را گسترش داده و کیفیت کلی سوراخ نخ را بهبود می بخشد.

یک سوراخ ضربه خورده چقدر باید عمق داشته باشد؟

عمق یک سوراخ ضربه خورده بستگی به قطر اتصال دهنده مورد استفاده دارد. یک قانون کلی این است که عمق نخ را حداقل 1.5 برابر قطر بست برای استحکام بهینه کنید. به عنوان مثال ، یک پیچ 1/4 اینچی باید حداقل 3/8 اینچ عمق داشته باشد.