Lubang -lubang yang ditorehkan adalah bukaan di dalam bahan. Mereka penting dalam proses pembuatan dan pemasangan. Lubang -lubang ini membolehkan skru atau bolt untuk diikat dengan selamat.

Bayangkan kacang dengan benang dalaman. Sekarang, gambar corak benang secara langsung dalam bahan kerja. Itu lubang yang ditoreh!

Artikel ini akan menunjukkan ciri -ciri (definisi, bahan, saiz, jenis, dan lain -lain) daripada lubang yang ditoreh sebelum mendedahkan prosedur dan teknik apabila meletakkannya dalam amalan, dengan itu menimbang kebaikan dan keburukan produk ini untuk memenuhi manusia yang lebih baik.keperluan

Apakah lubang yang ditoreh?

Lubang yang ditoreh adalah lubang yang telah digerudi ke diameter tertentu dan kemudian diulurkan menggunakan alat pemotongan yang dikenali sebagai paip . Proses ini mewujudkan benang dalaman yang digunakan untuk menampung skru atau bolt, yang membolehkan pengikat selamat. Ketepatan lubang yang ditoreh adalah penting, kerana benang mesti sepadan dengan dimensi pengikat untuk memastikan penglibatan dan pengagihan beban yang betul. Lubang -lubang yang ditoreh sering digunakan dalam sistem mekanikal dan perhimpunan di mana komponen perlu diikat dengan tegas dan menahan tekanan atau getaran yang besar

Bahan untuk lubang yang ditoreh

Lubang yang ditoreh boleh dibuat dalam pelbagai bahan:

Logam: keluli, aluminium, tembaga, titanium

Plastik: nilon, polikarbonat, abs

Kayu: kayu keras, kayu lembut

Komposit: gentian kaca, serat karbon

Saiz lubang yang ditoreh

Lubang yang ditoreh mengikuti beberapa standard biasa:

· Metrik (ISO) : M6x1.0, M8x1.25

· Standard Thread Unified (UNC) : 1/4-20, 3/8-16

· British Standard Whitworth (BSW) : 1/4 'BSW, 3/8 ' BSW

Saiz lubang yang ditoreh adalah penting untuk sesuai. Mereka biasanya digambarkan oleh:

1. Saiz thread (diameter utama)

2. Threads per inci (TPI) atau padang

3. Kedalaman bahagian benang

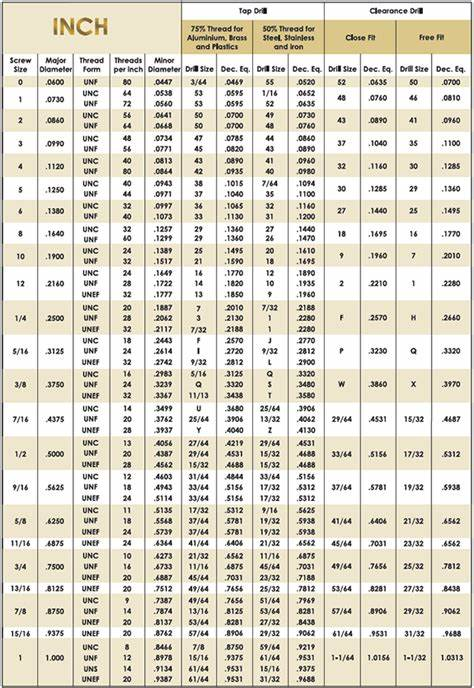

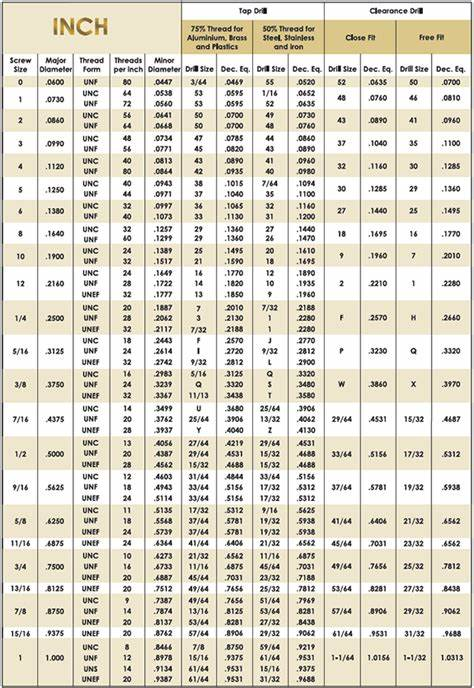

Berikut adalah jadual rujukan cepat untuk saiz biasa:

| berulir | TPI | Aplikasi biasa |

| #4-40 | 40 | Elektronik kecil |

| 1/4-20 | 20 | Tujuan umum |

| M6 x 1.0 | 1.0 | Standard metrik |

Carta Lubang Tapped

Jenis lubang dalam pemesinan

1. Melalui lubang : digerudi sepenuhnya melalui bahan.

2. Lubang buta : Dibebarkan ke kedalaman tertentu tanpa melangkah.

3. Lubang-lubang Counterbore : Mempunyai rehat silinder untuk pengikat yang sesuai.

4. Lubang -lubang yang dipulihkan : digerudi kecil dan kemudian dipulihkan untuk ketepatan.

Perbandingan

| Jenis Lubang Berdiam | Kaedah Penciptaan | Bahan yang Sesuai | Kaedah |

| Lubang yang ditoreh | Ditoreh selepas penggerudian | Kebanyakan bahan | Tinggi |

| Lubang skru sendiri | Dibuat oleh penyisipan skru | Bahan yang lebih lembut | Medium |

| Sisipan berulir | Sisipan pra-fabrikasi | Bahan dengan pengekalan benang yang lemah | Tinggi |

| Sisipan heliks (helicoils) | Sisipan wayar bergelung | Bahan yang lebih lembut, aplikasi tekanan tinggi | Sangat tinggi |

| Lubang pra-dipotong | Machined semasa pembuatan | Kebanyakan bahan | Tinggi |

Lubang-lubang yang ditoreh menawarkan benang yang teguh dan tepat untuk persekitaran tekanan tinggi. Mereka serba boleh dan boleh dibuat dalam pelbagai bahan. Pilihan antara jenis lubang berulir yang berbeza bergantung kepada aplikasi tertentu, sifat bahan, dan kekuatan yang diperlukan.

Proses mengetuk

Mewujudkan lubang yang ditoreh dan boleh dipercayai memerlukan pendekatan sistematik yang merangkumi beberapa langkah kritikal. Berikut adalah panduan terperinci untuk proses mengetuk, memastikan hasil yang optimum:

· Langkah 1: Kumpulkan alat dan bahan : gerudi, paip, cecair pemotongan, peralatan keselamatan.

· Langkah 2: Pilih Bit Tap dan Bater yang betul : Menggunakan carta gerudi ketuk untuk saiz yang betul.

· Langkah 3: Gerakkan lubang : penggerudian tepat, penjajaran tegak lurus, dan pemotongan aplikasi bendalir.

· Langkah 4: Sediakan untuk mengetuk : Bersihkan lubang, keluarkan serpihan, dan periksa kedalaman.

· Langkah 5: Ketik lubang : Penjajaran yang betul, penggunaan pelinciran, dan penyingkiran cip untuk memastikan potongan bersih.

· Langkah 6: Kawalan Kualiti : Periksa benang menggunakan alat pengukur untuk memastikan ketepatan.

Pertimbangan dan petua untuk pemesinan lubang yang ditoreh

Untuk memastikan sambungan berulir yang kuat dan tepat apabila pemesinan lubang mengetuk, pertimbangkan faktor -faktor berikut:

Kekerasan material

Bahan yang lebih keras memerlukan lebih banyak daya dan alat yang betul, seperti keran karbida

Kurangkan kelajuan pemotongan untuk bahan yang lebih sukar untuk mengelakkan kerosakan alat

Penempatan yang tepat

Penglibatan diameter dan benang

Diameter lubang menentukan kekuatan sambungan

Terlalu Kecil: Benang tidak akan terlibat dengan betul, mengakibatkan sendi longgar

Terlalu Besar: Bahan yang tidak mencukupi untuk benang untuk menggigit, menjejaskan integriti

Rujuk spesifikasi reka bentuk dan gunakan saiz bit gerudi yang betul

Permukaan bersudut

Lubang berulir pemesinan di permukaan bersudut memberikan cabaran yang unik

Gunakan pemegang paip terapung atau perlawanan tersuai untuk mengekalkan kedalaman lubang dan penjajaran

Sahkan kedalaman lubang akhir memenuhi spesifikasi reka bentuk

Pelinciran dan pemindahan cip

Pelinciran yang betul mengurangkan geseran, pembentukan haba, dan menghalang kerosakan paip

Pelinciran membantu mengepam cip, mencegah penyumbatan

Gunakan cecair mengetuk dengan sifat pembilasan yang baik

Pertimbangkan keran titik lingkaran untuk pemindahan cip yang lebih baik di lubang dalam

Kelebihan dan keburukan lubang yang ditoreh

Kelebihan

Sambungan pepejal

Lubang -lubang yang ditoreh menyediakan cara yang kuat dan boleh dipercayai untuk mengikat komponen bersama -sama. Mereka mewujudkan sambungan selamat yang dapat menahan daya dan getaran yang penting, dengan itu memastikan integriti struktur bahagian yang dipasang.

Kecekapan ruang

Kecekapan ruang menghapuskan keperluan untuk perkakasan tambahan seperti kacang atau pencuci. Dengan mengikat terus ke dalam bahan, lubang yang ditoreh menjimatkan ruang dan memudahkan proses pemasangan.

Fleksibiliti

Lubang -lubang yang ditoreh menampung pelbagai jenis skru dan bolt, menjadikannya sesuai untuk pelbagai aplikasi. Juga, mereka boleh digunakan dalam bahan yang berbeza, termasuk logam, plastik, dan komposit.

Kemudahan perhimpunan dan pembongkaran

Lubang -lubang yang ditoreh memudahkan pemasangan mudah dan pembongkaran komponen. Mereka membenarkan penyisipan atau penyingkiran skru atau bolt yang cepat dan mudah, yang membuktikan berfaedah semasa penyelenggaraan, pembaikan, atau peningkatan.

Tetulang benang

Dalam sesetengah kes, lubang yang ditoreh boleh diperkuat dengan sisipan atau helicoils. Unsur -unsur ini dipasang ke dalam lubang yang ditoreh untuk memberikan kekuatan dan ketahanan tambahan kepada benang. Penguatkuasaan Thread memanjangkan kehidupan lubang yang ditoreh, terutamanya dalam bahan yang lebih lembut atau aplikasi tekanan tinggi.

Keburukan

Memakai benang

Satu kelemahan potensi lubang yang ditoreh ialah memakai benang. Penyisipan berulang dan penyingkiran skru atau bolt secara beransur -ansur boleh memakai benang, terutamanya dalam bahan yang lebih lembut. Dari masa ke masa, haus ini boleh menyebabkan melonggarkan sambungan atau kesukaran dalam mencapai kesesuaian yang ketat.

Cross-threading

Cross-threading adalah satu lagi kebimbangan dengan lubang yang ditoreh. Ia berlaku apabila skru atau bolt diselaraskan dengan benang semasa penyisipan. Misalignment ini boleh menyebabkan kerosakan pada benang, menjejaskan integriti sambungan. Penjajaran yang berhati-hati dan teknik yang betul adalah penting untuk mencegah silang.

Kerosakan ketuk

Semasa proses mengetuk, terutamanya dalam bahan keras, terdapat risiko kerosakan paip. Sekiranya paip pecah di dalam lubang, ia boleh mencabar untuk menghapuskan, menyebabkan kelewatan dan kerosakan yang berpotensi kepada bahan kerja. Pemilihan, pelinciran, dan teknik yang betul membantu meminimumkan risiko kerosakan paip.

Kapasiti beban terhad

Lubang -lubang yang ditoreh dalam bahan yang lebih lembut mungkin mempunyai kapasiti beban terhad berbanding dengan kaedah pengikat yang lain. Benang dalam bahan lembut mungkin tidak memberikan kuasa pegangan yang mencukupi di bawah beban berat atau keadaan tekanan tinggi. Dalam kes sedemikian, teknik pengikat alternatif atau tetulang benang mungkin diperlukan.

Aplikasi lubang yang ditoreh

Lubang -lubang yang ditoreh mencari penggunaan yang meluas di pelbagai industri. Keupayaan mereka untuk mewujudkan sendi yang kuat dan boleh dilepaskan menjadikan mereka sangat diperlukan dalam produk dan aplikasi yang tidak terkira banyaknya. Mari kita meneroka beberapa bidang utama di mana lubang yang ditoreh memainkan peranan penting.

Bahagian automotif

Industri automotif sangat bergantung pada lubang yang ditoreh untuk memasang dan memasang komponen. Dari blok enjin ke panel badan, lubang yang ditoreh memberikan titik lampiran yang selamat. Mereka membolehkan pengikat bahagian seperti:

Cermin

Kurungan

Plat lesen

Kepingan trim dalaman

Penggunaan lubang yang ditoreh membolehkan pemasangan, penyelenggaraan, dan penggantian komponen ini mudah. Mereka menyumbang kepada integriti struktur dan fungsi keseluruhan kenderaan.

Perhimpunan Perabot

Lubang -lubang yang ditoreh biasanya digunakan dalam perhimpunan perabot. Mereka menawarkan kaedah yang mudah dan boleh dipercayai untuk menyertai bahagian kayu atau logam. Contohnya termasuk:

Melampirkan kaki ke meja dan kerusi

Mengamankan rak ke kabinet

Slaid laci mengikat dan engsel

Perabot yang menggunakan lubang yang ditoreh boleh dipasang dengan mudah dan dibongkar untuk pengangkutan atau penyimpanan. Ciri ini meningkatkan kepelbagaian dan kepraktisan kepingan perabot.

Peranti elektronik

Dalam industri elektronik, lubang yang ditoreh digunakan untuk mendapatkan komponen dan perhimpunan dalam peranti. Mereka menyediakan mata pemasangan untuk:

Papan litar

Heatsinks

Penyambung

Kandang

Lubang -lubang yang ditoreh membolehkan kedudukan yang tepat dan lampiran yang stabil dari komponen -komponen ini. Mereka memastikan fungsi yang betul dan melindungi bahagian elektronik yang halus dari kerosakan akibat getaran atau pergerakan.

Jentera Perindustrian

Jentera perindustrian sangat bergantung kepada lubang yang ditoreh untuk pemasangan dan penyelenggaraan. Mereka digunakan untuk mengikat komponen seperti:

Gear

Galas

Penggerak

Sensor

Lubang -lubang yang ditoreh memudahkan sambungan selamat bahagian bergerak dan pemasangan peralatan ke struktur sokongan. Mereka memainkan peranan penting dalam memastikan kebolehpercayaan dan umur panjang jentera perindustrian.

Kesimpulan

Dengan menyediakan sambungan yang selamat dan boleh ditanggalkan, lubang -lubang yang ditoreh menawarkan banyak kelebihan di seluruh aplikasi ini. Daripada bahagian automotif ke perabot, peranti elektronik ke jentera perindustrian, lubang yang ditoreh adalah penyelesaian pengikat asas. Fleksibiliti dan kebolehpercayaan mereka menjadikan mereka aspek penting dalam reka bentuk dan pembuatan di seluruh industri.

Soalan Lazim

Apakah perbezaan antara lubang yang ditoreh dan lubang berulir?

Lubang yang ditoreh adalah lubang yang digerudi dan kemudian diikat secara dalaman menggunakan ketuk. Lubang berulir boleh merujuk kepada mana -mana lubang dengan benang dalaman, tanpa mengira bagaimana ia dicipta (seperti dengan mengetuk, penggilingan benang, dan lain -lain). Pada asasnya, semua lubang yang ditoreh adalah lubang berulir, tetapi tidak semua lubang berulir ditoreh.

Bagaimana anda menentukan saiz gerudi paip yang betul?

Untuk menentukan saiz gerudi paip yang betul, kenal pasti saiz dan padang benang menggunakan tolok benang. Sentiasa pilih saiz gerudi sedikit lebih kecil daripada diameter utama untuk membolehkan penglibatan benang yang betul.

Bahan apa yang sesuai untuk mengetuk?

Lubang -lubang yang ditoreh boleh dibuat dalam pelbagai bahan, termasuk logam (contohnya, keluli, aluminium, tembaga) dan plastik tertentu. Untuk bahan yang lebih keras seperti keluli tahan karat, keluli berkelajuan tinggi (HSS) atau paip karbida disyorkan, sementara bahan yang lebih lembut mungkin memerlukan paip khas untuk mengelakkan ubah bentuk benang.

Apakah perbezaan antara skru penetapan diri dan lubang yang ditoreh?

Skru mengetuk diri mencipta benangnya sendiri apabila didorong ke dalam bahan, menghapuskan keperluan untuk lubang pra-gerudi atau ditoreh. Lubang -lubang yang ditoreh, sebaliknya, memerlukan ketuk untuk memotong benang terlebih dahulu. Skru mengetuk diri sering digunakan dalam bahan yang lebih lembut seperti kayu atau plastik, sementara lubang yang ditoreh lebih sesuai untuk logam dan persekitaran tekanan tinggi.

Mengapa pelinciran penting dalam mengetuk?

Pelinciran mengurangkan geseran dan haba, membantu mencegah kerosakan paip dan memastikan benang yang lebih bersih dan lebih tepat. Ia juga memanjangkan hayat paip dan meningkatkan kualiti keseluruhan lubang berulir.

Sejauh mana lubang yang ditoreh?

Kedalaman lubang yang ditoreh bergantung pada diameter pengikat yang digunakan. Peraturan umum adalah untuk menjadikan kedalaman benang sekurang -kurangnya 1.5 kali diameter pengikat untuk kekuatan optimum. Sebagai contoh, skru 1/4 inci harus mempunyai lubang sekurang-kurangnya 3/8 inci dalam.