タップされた穴は、材料の通りの開口部です。これらは、製造および組み立てプロセスに不可欠です。これらの穴により、ネジまたはボルトをしっかりと固定することができます。

内部スレッドのあるナットを想像してください。さて、そのスレッドパターンをワークピースに直接描きます。それはタップの穴です!

この記事では、タップされた穴の特徴(定義、材料、サイズ、タイプなど)を実践する際に手順と技術を明らかにする前に、この製品の長所と短所を重視して、人間のニーズによりよく対応します。

タップされた穴は何ですか?

、特定の直径まで掘削され、 タップされた穴は として知られる切削工具を使用してねじ込まれた穴です タップ。このプロセスは、ネジまたはボルトを収容するために使用される内部スレッドを作成し、安全な固定を可能にします。タップされた穴の精度は非常に重要です。スレッドは、適切なエンゲージメントと負荷分布を確保するために、ファスナーの寸法と一致する必要があるためです。タップされた穴は、コンポーネントをしっかりと固定し、かなりの応力や振動に耐える必要がある機械システムとアセンブリで頻繁に使用されます。

タップ穴の材料

タップされた穴は、幅広い材料で作成できます。

金属:鋼、アルミニウム、真鍮、チタン

プラスチック:ナイロン、ポリカーボネート、腹筋

木材:広葉樹、針葉樹

複合材料:グラスファイバー、炭素繊維

サイジングタップ穴

タップされた穴は、いくつかの一般的な基準に従います。

・ Metric(ISO) :M6X1.0、M8X1.25

・ Unified Thread Standard(UNC) :1/4-20、3/8-16

・ ブリティッシュスタンダードホイットワース(BSW) :1/4 'BSW、3/8 ' BSW

タップされた穴のサイズは、適切にフィットするために重要です。それらは通常、次のように記述されています:

1。スレッドサイズ(主要直径)

2。インチあたりのスレッド(TPI)またはピッチ

3。ネジ付き部分の深さ

一般的なサイズのクイックリファレンステーブルは次のとおりです。

| スレッドサイズ | TPI | 典型的なアプリケーション |

| #4-40 | 40 | 小型電子機器 |

| 1/4-20 | 20 | 汎用 |

| M6 x 1.0 | 1.0 | メトリック標準 |

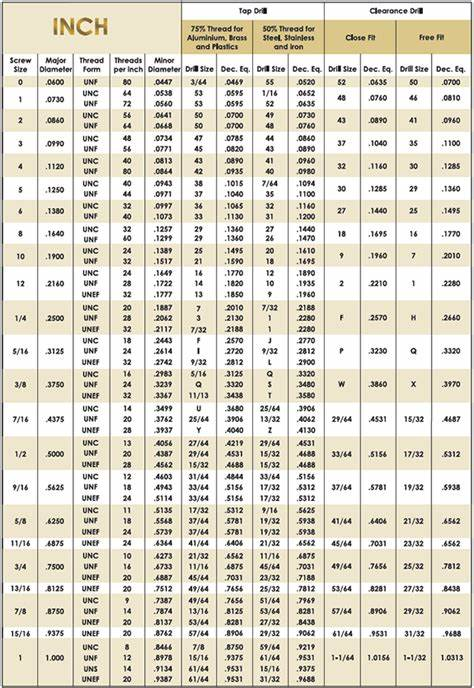

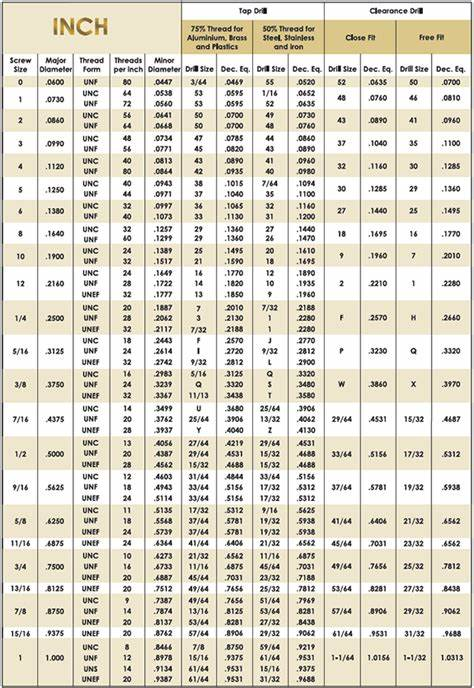

タップ穴チャート

機械加工中の穴の種類

1. 穴を通して:材料を通して完全に掘削されました。

2. ブラインドホール:突破することなく特定の深さまで掘削されました。

3. カウンターボアの穴:フラッシュフィッティングファスナーのための円筒形のくぼみがあります。

4. リーム穴:小さいドリル、その後正確に再巻かれました。

スレッドホールタイプの比較

| タイプ | 作成方法 | 適切な材料 | 強度 |

| タップ穴 | 掘削後にタップ | ほとんどの材料 | 高い |

| セルフタッピングネジ穴 | ネジ挿入によって作成されます | より柔らかい素材 | 中くらい |

| ねじ付き挿入 | 事前に作成されたインサート | 糸の保持が不十分な材料 | 高い |

| ヘリカルインサート(ヘリコイル) | コイルドワイヤーインサート | より柔らかい材料、高ストレス用途 | 非常に高い |

| 事前にタップされた穴 | 製造中に機械加工 | ほとんどの材料 | 高い |

タップされた穴は、高ストレス環境向けの堅牢で正確なスレッドを提供します。それらは多用途であり、幅広い材料で作成できます。異なるスレッド穴タイプの選択は、特定のアプリケーション、材料特性、および必要な強度に依存します。

タッピングプロセス

正確で信頼できるタップ穴を作成するには、いくつかの重要なステップを網羅する体系的なアプローチが必要です。以下は、タッピングプロセスの詳細なガイドであり、最適な結果を確保します。

・ ステップ1:ツールと材料の収集:ドリル、タップ、液体の切断、安全装置。

・ ステップ2:正しいタップとドリルビットを選択します:適切なサイズのためにタップドリルチャートを使用します。

・ ステップ3:穴を掘削する:正確な掘削、垂直アライメント、および液体塗布の切断。

・ ステップ4:タッピングの準備:穴をきれいにし、破片を取り除き、深さを点検します。

・ ステップ5:穴をタップします:正しいアライメント、潤滑の使用、チップ除去を確実にカットします。

・ ステップ6:品質制御:ゲージを使用してスレッドを検査して、精度を確保します。

タップされた穴を加工するための考慮事項とヒント

タップされた穴を機械加工するときに強力で正確な接続を確保するには、次の要因を考慮してください。

物質的な硬度

正確な配置

直径とスレッドのエンゲージメント

穴の直径は、接続の強度を決定します

小さすぎる:糸が適切に関与しないため、ゆるいジョイントになります

大きすぎる:スレッドが噛むには不十分な材料、完全性を損なう

設計仕様を参照し、正しいドリルビットサイズを使用してください

斜めの表面

潤滑とチップの避難

適切な潤滑は摩擦を減らし、熱の蓄積を減らし、タップの破損を防ぎます

潤滑は、チップを洗い流し、詰まりを防ぐのに役立ちます

優れたフラッシング特性を備えたタッピング液を使用します

深い穴のより良いチップ避難のためにスパイラルポイントタップを検討してください

タップされた穴の長所と短所

長所

しっかりした接続

タップされた穴は、コンポーネントを一緒に固定する強力で信頼できる手段を提供します。それらは、重要な力と振動に耐えることができる安全な接続を作成し、組み立てられた部分の構造的完全性を確保します。

スペース効率

スペース効率は、ナットやワッシャーなどの追加のハードウェアの必要性を排除します。材料に直接通すことにより、タップされた穴がスペースを節約し、アセンブリプロセスを簡素化します。

汎用性

タップされた穴は、さまざまな種類のネジとボルトを収容し、幅広いアプリケーションに適しています。また、金属、プラスチック、複合材料など、さまざまな材料で使用できます。

アセンブリと分解の容易さ

タップされた穴は、簡単な組み立てとコンポーネントの分解を容易にします。これらは、メンテナンス、修理、またはアップグレード中に有利であることが証明されるネジまたはボルトの迅速かつ単純な挿入または取り外しを可能にします。

スレッド補強

場合によっては、タップされた穴を挿入物またはヘリコイルで補強することができます。これらの要素は、スレッドに追加の強度と耐久性を提供するために、タップされた穴に取り付けられています。糸の補強は、特に柔らかい材料や高ストレス用途で、タップされた穴の寿命を延長します。

短所

スレッドウェア

タップされた穴の潜在的な欠点の1つは、糸の摩耗です。ネジまたはボルトの繰り返しの挿入と取り外しは、特に柔らかい材料で徐々に糸を摩耗させる可能性があります。時間が経つにつれて、この摩耗は、接続の緩みや緊密なフィット感を達成する困難につながる可能性があります。

クロスレディング

クロスレディングは、タップされた穴に関するもう1つの懸念です。ネジまたはボルトが挿入時にスレッドと不一致になったときに発生します。この不整合は、スレッドに損傷を引き起こし、接続の完全性を損なう可能性があります。慎重なアラインメントと適切な手法は、クロスレディングを防ぐために不可欠です。

タップ破損

タッピングプロセス、特に硬質材料では、タップの破損のリスクがあります。タップが穴の中で壊れると、取り外すのが難しい場合があり、ワークピースに遅延と潜在的な損傷をもたらします。適切なタップ選択、潤滑、およびテクニックは、タップ破損のリスクを最小限に抑えるのに役立ちます。

限られた負荷容量

より柔らかい材料のタップ穴は、他の留め具と比較して負荷容量が限られている可能性があります。柔らかい材料の糸は、重い負荷や高ストレス条件下で十分な保持力を提供しない場合があります。そのような場合、代替の固定技術または糸の補強が必要になる場合があります。

タップ穴の用途

タップされた穴は、さまざまな業界で広く使用されています。強力で取り外し可能なジョイントを作成する能力により、無数の製品やアプリケーションで不可欠になります。タップされた穴が重要な役割を果たすいくつかの重要な領域を探りましょう。

自動車部品

自動車産業は、コンポーネントを組み立てて取り付けるためのタップ穴に大きく依存しています。エンジンブロックからボディパネルまで、タップ穴は安全なアタッチメントポイントを提供します。次のような部品の固定を可能にします

鏡

ブラケット

ナンバープレート

インテリアトリムピース

タップされた穴を使用すると、これらのコンポーネントを簡単に設置、メンテナンス、交換できます。それらは、車両の全体的な構造的完全性と機能に貢献しています。

家具アセンブリ

タップされた穴は、一般的に家具アセンブリで使用されます。それらは、木製または金属部品を結合するための便利で信頼できる方法を提供します。例は次のとおりです。

テーブルと椅子に足を取り付けます

キャビネットに棚を固定します

引き出しのスライドとヒンジを固定します

タップされた穴を利用する家具は、輸送や保管のために簡単に組み立てて分解できます。この機能は、家具の汎用性と実用性を高めます。

電子デバイス

エレクトロニクス業界では、タップされた穴を使用して、デバイス内のコンポーネントとアセンブリを保護します。彼らは次のように取り付けポイントを提供します:

回路基板

ヒートシンク

コネクタ

エンクロージャー

タップ穴により、これらのコンポーネントの正確な位置決めと安定した付着が可能になります。適切な機能を確保し、振動や動きによる損傷から繊細な電子部品を保護します。

産業機械

産業機械は、組み立てとメンテナンスのためのタップ穴に大きく依存しています。次のようなコンポーネントを固定するために使用されます。

タップされた穴は、可動部品の安全な接続とサポート構造への機器の取り付けを容易にします。彼らは、産業機械の信頼性と寿命を確保する上で重要な役割を果たしています。

結論

安全で取り外し可能な接続を提供することにより、タップされた穴は、これらの多様なアプリケーションにわたって多くの利点を提供します。自動車部品から家具、電子機器、産業機械、タップ穴は基本的な固定ソリューションです。それらの汎用性と信頼性により、彼らは業界全体の設計と製造の重要な側面になります。

FAQ

タップされた穴とねじれた穴の違いは何ですか?

タップされた穴は、穴が開けられ、タップを使用して内部的にねじ込まれた穴です。ねじれた穴は、それらがどのように作成されたかに関係なく(タッピング、スレッドミリングなど)、内部スレッドのある穴を指すことができます。基本的に、タップされたすべての穴はねじれた穴ですが、すべてのネジ穴がタップされているわけではありません。

正しいタップドリルサイズをどのように決定しますか?

正しいタップドリルサイズを決定するには、スレッドゲージを使用してスレッドサイズとピッチを識別します。適切なスレッドエンゲージメントを可能にするために、常に主要直径よりわずかに小さいドリルサイズを選択してください。

タッピングに適した素材は何ですか?

タップされた穴は、金属(鋼、アルミニウム、真鍮など)や特定のプラスチックなど、さまざまな材料で作成できます。ステンレス鋼、高速鋼(HSS)またはカーバイドタップなどの硬い材料の場合は推奨されますが、より柔らかい材料は、糸の変形を避けるために特別なタップが必要になる場合があります。

セルフタッピングネジとタップされた穴の違いは何ですか?

セルフタッピングネジは、素材に駆動すると独自のスレッドを作成し、事前に掘削またはタップされた穴の必要性を排除します。一方、タップされた穴は、事前にスレッドを切断するためにタップを必要とします。セルフタッピングネジは、木やプラスチックなどのより柔らかい材料でよく使用されますが、タップされた穴は金属や高ストレス環境に適しています。

タッピングに潤滑が重要なのはなぜですか?

潤滑は摩擦と熱を減らし、タップの破損を防ぎ、より清潔でより正確なスレッドを確保します。また、タップの寿命を延ばし、ねじ穴の全体的な品質を向上させます。

タッピングされた穴はどれほど深くすべきですか?

タップされた穴の深さは、使用されているファスナーの直径に依存します。一般的なルールは、ファスナーの直径の少なくとも1.5倍の糸の深さを最適な強度にすることです。たとえば、1/4インチのネジには、少なくとも3/8インチの深さの穴があります。