CNC phay đã cách mạng hóa sản xuất hiện đại, nhưng bạn đã bao giờ tự hỏi phương pháp phay nào tốt hơn? Trèo phay hay phay thông thường ? Cả hai kỹ thuật đều đóng vai trò quan trọng trong việc sản xuất các bộ phận chất lượng cao, nhưng mỗi phương pháp đều có những lợi ích và thách thức độc đáo.

Trong bài viết này, chúng tôi sẽ khám phá cách thức phay CNC hoạt động và tại sao hiểu được sự khác biệt giữa phay leo núi và phay thông thường là điều cần thiết cho những người thợ máy. Bạn sẽ học cách chọn phương pháp phù hợp dựa trên các mục tiêu vật liệu, máy và sản xuất để cải thiện hiệu quả và chất lượng sản phẩm.

Phay leo là gì?

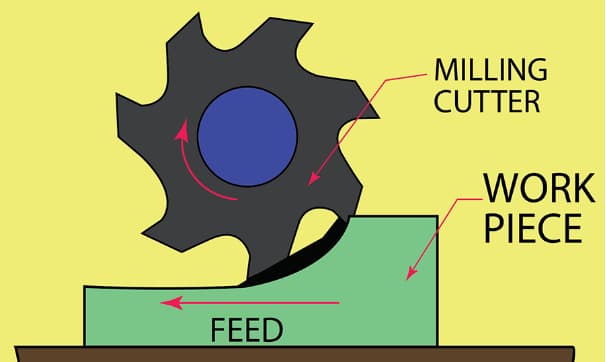

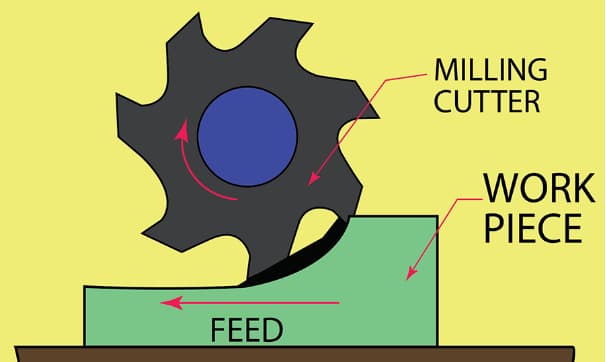

Treo phay, còn được gọi là phay xuống , đề cập đến quá trình cắt trong đó dụng cụ cắt xoay theo cùng một hướng với chuyển động thức ăn. Nó cho phép răng của máy cắt thu hút phôi từ trên cùng, giảm cơ hội tái tạo chip. Phương pháp này tạo ra các vết cắt sạch hơn và lý tưởng cho các bộ phận đòi hỏi một kết thúc bề mặt mịn hơn.

Cách thức trèo lên như thế nào

Trong phay leo núi , sự hình thành chip bắt đầu dày và trở nên mỏng hơn khi máy cắt di chuyển qua vật liệu. Mô hình hình thành chip này làm giảm các lực cắt, dẫn đến việc tạo nhiệt thấp hơn và hiệu quả tốt hơn. Chuyển động cắt chỉ đạo các chip phía sau công cụ, loại bỏ sự cần thiết phải cắt lại, bảo tồn độ sắc nét của công cụ và tăng cường hoàn thiện bề mặt.

Hình thành chip : Bắt đầu dày và dần dần ra, giảm căng thẳng trên công cụ.

Đường dẫn công cụ và chuyển động : Máy cắt xoay theo cùng một hướng với thức ăn, đẩy phôi xuống dưới, cải thiện sự ổn định.

Đặc điểm chính của phay leo

Treo phay cung cấp một số lợi thế cho công việc chính xác:

Giảm độ lệch công cụ : Công cụ trải nghiệm ít uốn cong hơn trong quá trình cắt, cải thiện độ chính xác.

Hoàn thiện bề mặt tốt hơn : ít dấu công cụ hơn và bề mặt mịn hơn là kết quả của sự hình thành chip được kiểm soát.

Tải trọng thấp hơn : Tải trọng được đặt trên công cụ cắt thấp hơn, giảm nhiệt và hao mòn.

Ưu điểm của phay leo

Cải thiện bề mặt hoàn thiện : Lá phía sau bề mặt sạch hơn so với phay thông thường.

Giảm hao mòn công cụ : Công cụ trải nghiệm ít ma sát hơn, kéo dài tuổi thọ và giảm hao mòn.

Tạo nhiệt thấp hơn : Tạo ra ít nhiệt hơn, cải thiện hiệu quả cắt và giảm quá nhiều công cụ.

Công việc đơn giản hơn : Lực xuống giúp bảo mật phôi, đơn giản hóa các yêu cầu kẹp.

Nhược điểm của việc leo trèo

Tuy nhiên, phay leo cũng có những nhược điểm, đặc biệt là đối với một số vật liệu và thiết lập máy:

Không phù hợp cho các bề mặt cứng : Không lý tưởng cho các vật liệu như thép cứng, có thể làm hỏng công cụ.

Vấn đề rung động : Phản ứng dữ dội trong cơ chế thức ăn có thể gây ra các rung động trong quá trình cắt.

Yêu cầu của máy : Nó yêu cầu các máy bị loại bỏ hoặc bồi thường để ngăn chặn sự phá vỡ công cụ.

Phay thông thường là gì?

Giải thích chi tiết về phay thông thường (phay lên)

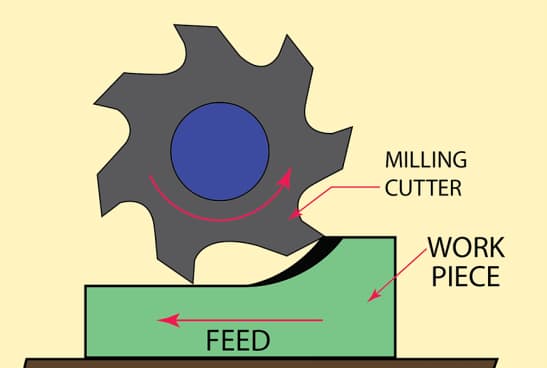

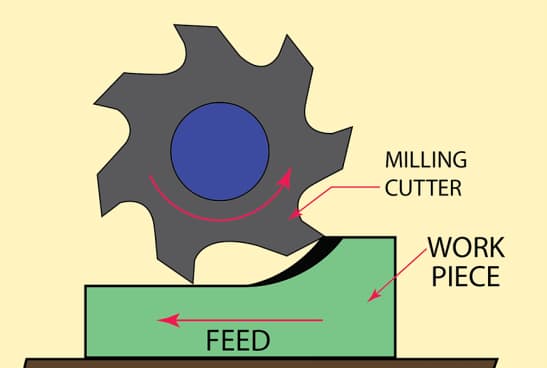

Phay thông thường, còn được gọi là phay lên, là một kỹ thuật gia công truyền thống trong đó công cụ cắt xoay theo hướng thức ăn của phôi. Phương pháp này đã được sử dụng rộng rãi trong sản xuất trong nhiều thập kỷ do các đặc điểm và lợi thế độc đáo của nó trong các ứng dụng cụ thể.

Hướng phay thông thường và ảnh hưởng của nó đối với quá trình cắt

Trong phay thông thường:

Máy cắt xoay đối diện với hướng thức ăn của phôi

Cắt răng thu hút vật liệu từ dưới lên, di chuyển lên trên

Độ dày của chip bắt đầu từ 0 và tăng lên tối đa ở cuối vết cắt

Chuyển động hướng lên này tạo ra các hiệu ứng khác biệt đối với quá trình gia công, ảnh hưởng đến sự hình thành chip, hao mòn công cụ và hoàn thiện bề mặt.

Đặc điểm và tính chất của phay thông thường

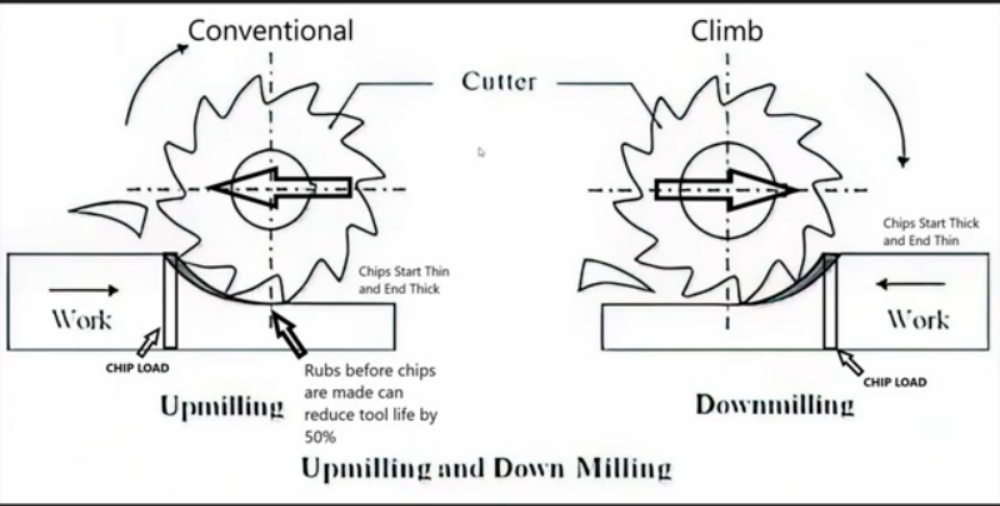

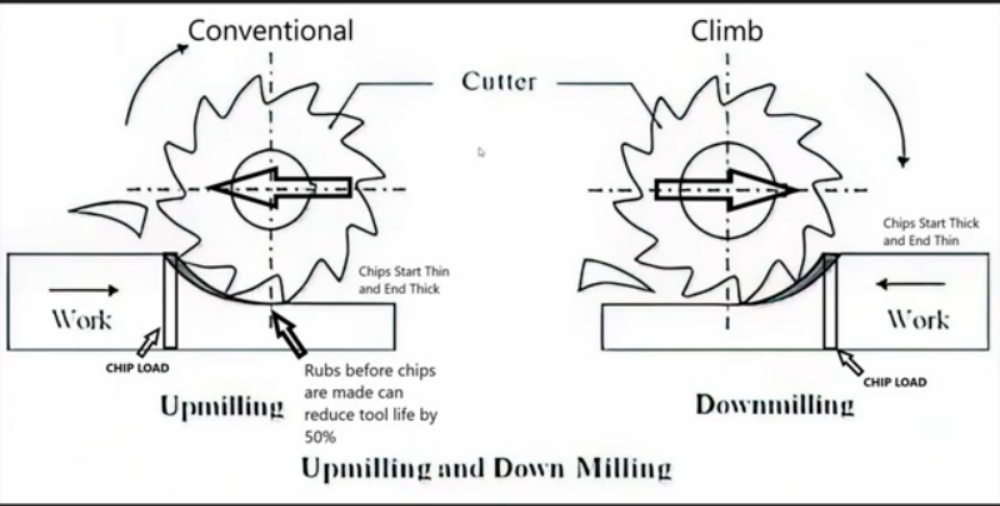

Sự hình thành chip : mẫu chip mỏng đến dày

Lực lượng cắt : Lực lượng lên có xu hướng nâng phôi

Công cụ tham gia : tăng dần trong việc cắt giảm khi răng tiến triển

Tạo nhiệt : Nồng độ nhiệt cao hơn trong vùng cắt

Ưu điểm của phay thông thường

Sự ổn định nâng cao : Sự tham gia của công cụ dần dần cung cấp kiểm soát tốt hơn, đặc biệt là đối với các vật liệu khó hơn

Bị loại bỏ phản ứng dữ dội : Lực lượng lên trên tự nhiên bù cho phản ứng dữ dội của máy

Khả năng tương thích bề mặt cứng : Lý tưởng cho vật liệu gia công bề mặt cứng hoặc chất mài mòn

Chatter Giảm : Ít hơn đối với rung động trong các thiết lập nhất định

Nhược điểm của phay thông thường

Kết thúc bề mặt kém

Wear công cụ tăng tốc : Tăng ma sát và phát sinh nhiệt làm giảm tuổi thọ của công cụ

Ứng suất nhiệt : tải trọng và nhiệt cao hơn có thể gây ra biến dạng phôi

Việc giữ công việc phức tạp : Kẹp mạnh hơn cần thiết để chống lại lực nâng

Trèo phay so với phay thông thường: Sự khác biệt chính

Sự hình thành chip và hướng

| về khía cạnh theo | phay phay | thông thường |

| Độ dày chip | Dày đến mỏng | Mỏng đến dày |

| Phân phối nhiệt | Truyền nhiệt hiệu quả vào chip | Nồng độ nhiệt trong vùng cắt |

| Công cụ căng thẳng | Tác động ban đầu thấp hơn | Tăng dần tải trọng cắt giảm |

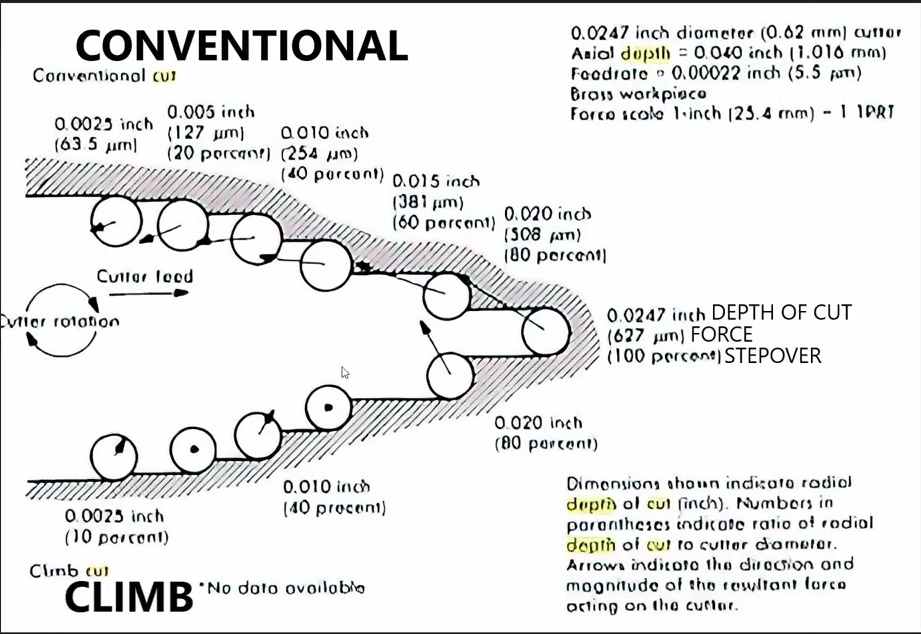

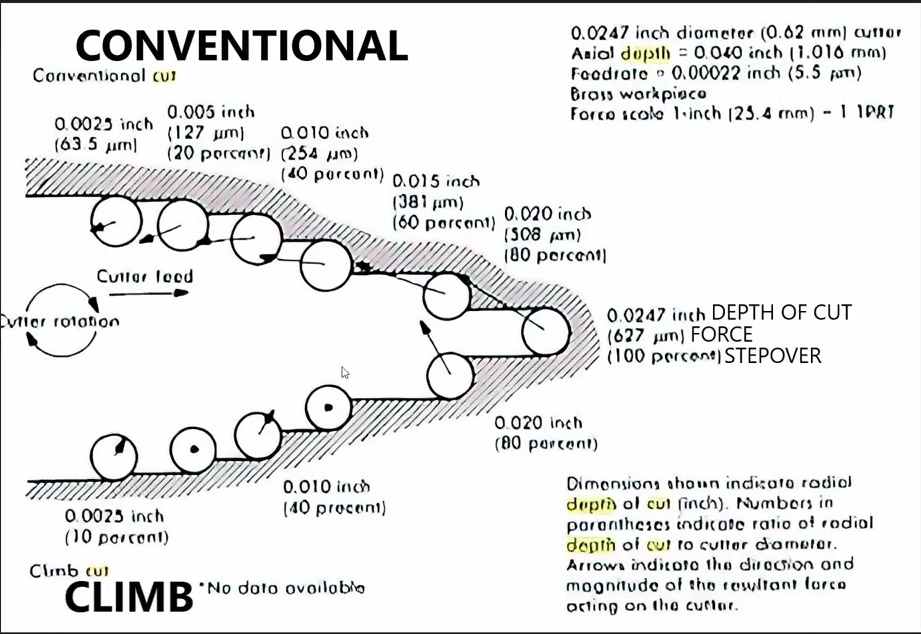

Mô hình hình thành chip ảnh hưởng đáng kể đến việc tạo nhiệt và hao mòn công cụ. Leo các chip dày đến mỏng của phay tạo điều kiện cho sự tản nhiệt tốt hơn, giảm căng thẳng nhiệt trên công cụ và phôi.

Độ lệch của công cụ và độ chính xác cắt

Công cụ lệch hướng tác động đến chính xác gia công. Độ lệch song song trong phay thông thường thường cung cấp kiểm soát tốt hơn, đặc biệt là khi làm việc các vật liệu cứng hoặc trong các hoạt động thô.

Treo phay thường tạo ra kết thúc bề mặt mịn hơn do:

Phân tán chip hiệu quả

Giảm khả năng của chip được ghép lại

Lực cắt xuống để giảm thiểu việc nâng phôi

Phay thông thường có thể dẫn đến các bề mặt khó khăn hơn do dòng chip đi lên và tiềm năng tái tạo chip.

Cuộc sống và mặc công cụ

Trèo phay kéo dài cuộc sống của công cụ thông qua:

Phay thông thường có xu hướng gây ra hao mòn công cụ tăng tốc do:

Tăng dần tải trọng cắt giảm

Ma sát cao hơn khi công cụ cọ xát với phôi

Tăng nồng độ nhiệt trong vùng cắt

Phương pháp phay vật liệu phù hợp với

| vật liệu | ưa thích |

| Kim loại mềm (ví dụ, nhôm) | Treo phay |

| Hợp kim cứng (ví dụ, Titanium) | Phay thông thường |

| Nhựa và vật liệu tổng hợp | Treo phay |

| Vật liệu làm việc làm việc | Treo phay |

| Vật liệu mài mòn | Phay thông thường |

Các yếu tố cần xem xét khi lựa chọn giữa leo trèo và phay thông thường

Khả năng máy

Loại bỏ phản ứng dữ dội : Cần thiết để leo trèo để ngăn chặn rung động và thiệt hại tiềm tàng.

Độ cứng : Độ cứng của máy cao hơn cho phép phay tăng cường hiệu quả hơn, đặc biệt là trong các ứng dụng tốc độ cao.

Hệ thống điều khiển : Các hệ thống CNC tiên tiến có thể bù cho phản ứng dữ dội, cho phép các hoạt động phay leo lên an toàn hơn.

Tính chất vật liệu

| của | phôi |

| Mềm mại và dễ uốn | Treo phay |

| Cứng và giòn | Phay thông thường |

| Làm việc cứng | Treo phay |

| Mài mòn | Phay thông thường |

Xem xét các thách thức đặc trưng cho vật liệu như hình thành chip, tạo nhiệt và hao mòn công cụ khi chọn kỹ thuật phay.

Công cụ cắt hình học và lớp phủ

Góc cào : Các góc cào dương thường hoạt động tốt hơn trong phay leo, trong khi các góc cào âm phù hợp với phay thông thường cho các vật liệu cứng hơn.

Thiết kế sáo : Các công cụ được thiết kế để leo trèo thường có các kênh sơ tán chip hiệu quả hơn.

Lớp phủ : Lớp phủ TIALN hoặc TICN có thể tăng cường hiệu suất của công cụ trong cả hai phương pháp phay, cải thiện khả năng chống mài mòn và tản nhiệt.

Độ chính xác bề mặt mong muốn và độ chính xác kích thước

Phay leo thường sản xuất:

Hoàn thiện bề mặt mượt mà hơn

Độ chính xác kích thước tốt hơn trong vật liệu mềm hơn

Giảm nguy cơ hình thành burr

Phay thông thường có thể được ưu tiên cho:

Hoạt động thô

Gia công vật liệu cứng nơi hoàn thiện bề mặt ít quan trọng hơn

Các ứng dụng yêu cầu kiểm soát nghiêm ngặt độ sâu cắt

Thông số gia công Tham số

| Leo | lên | phay phay thông thường |

| Tốc độ cắt | Tốc độ cao hơn có thể | Tốc độ thấp hơn có thể là cần thiết |

| Tỷ lệ thức ăn | Có thể xử lý tỷ lệ thức ăn cao hơn | Có thể yêu cầu giảm tỷ lệ thức ăn |

| Độ sâu cắt | Cắt nông được khuyến nghị | Có thể xử lý các vết cắt sâu hơn |

Tối ưu hóa các tham số này dựa trên phương pháp phay đã chọn, vật liệu phôi và kết quả mong muốn. Điều chỉnh thích hợp đảm bảo hình thành chip tối ưu, tuổi thọ công cụ và chất lượng bề mặt.

Các ứng dụng của phay leo và phay thông thường

Ngành công nghiệp hàng không vũ trụ

Khu vực hàng không vũ trụ phụ thuộc rất nhiều vào các kỹ thuật phay tiên tiến để sản xuất các thành phần quan trọng:

Cấu trúc máy bay

Treo phay: Lý tưởng cho các bộ phận hợp kim nhôm, đảm bảo hoàn thiện bề mặt mịn và dung sai chặt chẽ.

Phay thông thường: ưa thích cho các thành phần thép cứng, cung cấp sự ổn định trong quá trình gia công.

Các thành phần động cơ

Lưỡi dao tuabin: Leo lên phay vượt trội trong việc tạo ra các hình dạng máy bay phức tạp, giảm thiểu hao mòn công cụ khi hợp kim titan hoạt động.

Các buồng đốt: Phay thông thường cung cấp kiểm soát tốt hơn cho các tính năng bên trong phức tạp và các siêu hợp chất chịu nhiệt.

Bộ phận thiết bị hạ cánh

Struts: Leo lên phay mang lại kết thúc bề mặt vượt trội, rất quan trọng cho sức đề kháng mệt mỏi.

PIVOT PIN: Phay thông thường đảm bảo độ chính xác về chiều khi gia công thép cứng.

Ngành công nghiệp ô tô

Kỹ thuật phay đóng một vai trò quan trọng trong sản xuất ô tô:

| thành phần | phay phay thông thường | Leo |

| Khối động cơ | Kết thúc đường chuyền cho lỗ xi lanh | Gia công thô của các khối gang |

| Trường hợp truyền | Hoàn thiện bề mặt cuối cùng | Loại bỏ vật liệu ban đầu |

| Đầu xi lanh | Gia công ghế | Cổng hoạt động thô |

Sản xuất thiết bị y tế

Phay chính xác quan trọng để sản xuất các thiết bị y tế:

Cấy ghép chỉnh hình

Dụng cụ phẫu thuật

Thành phần nha khoa

Những tiến bộ công nghệ và tác động của chúng đối với việc leo lên và phay thông thường

Gia công tốc độ cao (HSM)

HSM cách mạng hóa cả kỹ thuật phay leo trèo và thông thường:

Ứng dụng HSM trên các ngành công nghiệp

Không gian vũ trụ:

Ô tô:

Thuộc về y học:

Vật liệu công cụ cắt nâng cao

Vật liệu công cụ hiện đại ảnh hưởng đáng kể đến hiệu suất phay: độ cứng

| vật liệu | (HV) | tốt nhất cho |

| Cacbua | 1.300 - 1.800 | Ứng dụng đa năng, tốc độ cao |

| Gốm | 2.100 - 2.400 | Hợp kim chịu nhiệt, thép cứng |

| HSS | 800 - 900 | Vật liệu mềm hơn, tùy chọn hiệu quả về chi phí |

| Kim cương phủ | > 10.000 | Vật liệu mài mòn, công việc cực kỳ chính xác |

Lợi ích chính:

Chèn cacbua: Tuổi thọ của công cụ mở rộng, cải thiện năng suất trong cả hai kỹ thuật phay

Chèn gốm: Tuyệt vời cho gia công nhiệt độ cao trong các ứng dụng hàng không vũ trụ

Công cụ HSS: Hiệu quả về chi phí cho các hoạt động phay đa năng

Các công cụ phủ kim cương: Kháng đeo vô song đối với vật liệu màu

Phần mềm sản xuất hỗ trợ máy tính (CAM)

Phần mềm CAM tăng cường chiến lược phay thông qua các tính năng nâng cao:

Xóa thích ứng: Tối ưu hóa các đường dẫn công cụ dựa trên vật liệu còn lại, mang lại lợi ích cho cả hai phương pháp phay.

Thuật toán gia công tốc độ cao (HSM): Giảm thời gian chu kỳ và cải thiện hoàn thiện bề mặt trong phay leo.

Phay trochoidal: Sử dụng các đường dẫn công cụ tròn để giảm thiểu sự phát nhiệt trong phay thông thường.

Gia công nghỉ ngơi: Loại bỏ hiệu quả vật liệu còn lại bởi các công cụ lớn hơn, bổ sung cho cả hai kỹ thuật.

Gói phần mềm CAM phổ biến:

Autodesk Fusion 360

Mastercam

SOLIDCAM

HSMworks

Máy quay

Các giải pháp phần mềm này cung cấp các khả năng mô phỏng toàn diện, cho phép các nhà máy móc tối ưu hóa các chiến lược phay trước khi sản xuất thực tế. Họ tích hợp liền mạch các kỹ thuật phay và phay thông thường để đạt được kết quả tối ưu trong các kịch bản sản xuất khác nhau.

Những thách thức và cân nhắc trong việc leo lên và phay thông thường

Công cụ lệch và trò chuyện

Nguyên nhân và hiệu ứng

| vấn đề | gây | ra hiệu ứng |

| Công cụ lệch | Độ cứng vật chất, độ sâu cắt, hình học công cụ | Không chính xác về chiều, bề mặt kém |

| Trò chuyện | Công cụ không khớp và tần số máy, lực cắt quá mức | Rung động, không hoàn hảo bề mặt, giảm tuổi thọ của công cụ |

Chiến lược giảm thiểu

Sử dụng các công cụ ngắn hơn, cứng nhắc để giảm thiểu độ lệch

Tối ưu hóa tốc độ trục chính để tránh tần số cộng hưởng

Thực hiện các kỹ thuật giữ công việc nâng cao để cải thiện sự ổn định

Sử dụng các hệ thống làm mát áp suất cao để giảm lực cắt

Sự hình thành và sơ tán chip

Phân tích so sánh khía

| cạnh | Trình phay Phay | thông thường |

| Hình thành chip | Mẫu dày đến mỏng | Mô hình mỏng đến dày |

| Hướng sơ tán | Tránh xa vùng cắt | Hướng tới việc cắt vùng |

| Phân phối nhiệt | Truyền nhiệt hiệu quả vào chip | Nồng độ nhiệt trong khu vực cắt |

Phương pháp tối ưu hóa

Các thông số cắt cân bằng (tốc độ, thức ăn, độ sâu) để hình thành chip tối ưu

Chọn các công cụ với sáo đánh bóng và góc độ xoắn cao hơn để cải thiện sơ tán

Thực hiện các vụ nổ không khí hoặc chất làm mát áp suất cao để loại bỏ chip hiệu quả

Điều chỉnh lớp phủ dụng cụ để ngăn chặn sự bám dính của chip và cải thiện việc sơ tán

Ảnh hưởng của vật liệu phôi và hình học

Tác động vật chất đến lựa chọn kỹ thuật phay

Vật liệu mềm, dễ uốn (ví dụ, nhôm): Phay leo được ưa thích để hoàn thiện bề mặt tốt hơn

Vật liệu cứng, giòn (ví dụ, thép cứng): Phay thông thường mang lại sự ổn định hơn

Vật liệu làm cứng làm việc: Trèo phay làm giảm nguy cơ làm cứng căng thẳng

Vật liệu mài mòn: Phay thông thường cung cấp cuộc sống và kiểm soát công cụ tốt hơn

Xem xét hình học

Cắt bỏ bên ngoài: Trèo lên phay vượt trội trong các hoạt động phay ngoại vi

Các tính năng nội bộ: Phay thông thường cung cấp quyền kiểm soát tốt hơn cho các khe và túi

Các thành phần có thành mỏng: Trèo phay làm giảm nguy cơ biến dạng

Đường viền phức tạp: Sự kết hợp của cả hai kỹ thuật có thể cần thiết cho kết quả tối ưu

Thực tiễn và mẹo tốt nhất để leo trèo và phay thông thường

Lựa chọn đúng các thông số cắt

Tối ưu hóa hiệu suất phay bằng cách tinh chỉnh các thông số quan trọng này: tham

Tốc độ cắt: Điều chỉnh dựa trên các thuộc tính vật liệu và khả năng công cụ

Tốc độ thức ăn: Cân bằng với tốc độ cắt để hình thành chip tối ưu

Độ sâu cắt: Kiểm soát để quản lý lực cắt và tạo nhiệt

| số | phay phay | thông thường |

| Tốc độ cắt | Tốc độ cao hơn có thể | Tốc độ vừa phải khuyến nghị |

| Tỷ lệ thức ăn | Có thể xử lý các nguồn cấp dữ liệu cao hơn | Nguồn cấp dữ liệu thấp hơn cho sự ổn định |

| Độ sâu cắt | Cắt nông hơn ưa thích | Có thể quản lý các vết cắt sâu hơn |

Tối ưu hóa công cụ hình học và lớp phủ

Chọn Đặc điểm công cụ phù hợp cho các ứng dụng cụ thể:

Góc cào: dương để leo trèo, tiêu cực đối với thông thường trong vật liệu khó hơn

Góc Helix: Góc cao hơn cải thiện việc sơ tán chip trong phay leo núi

Thiết kế sáo: Flute mở cho dòng chip tốt hơn trong phay thông thường

Lớp phủ: Tialn cho sức đề kháng nhiệt độ cao, TICN cho các vật liệu mài mòn

Kiểm soát sự hình thành và sơ tán chip

Tăng cường quản lý chip thông qua các chiến lược này:

Thực hiện các hệ thống làm mát áp suất cao để loại bỏ chip hiệu quả

Sử dụng các vụ nổ không khí để ngăn chặn các chip được ghép lại trong phay thông thường

Chọn các công cụ có sáo đánh bóng để giảm độ bám dính chip

Điều chỉnh các thông số cắt để đạt được độ dày chip tối ưu

Giảm thiểu công cụ lệch và trò chuyện

Giảm độ rung và duy trì độ chính xác:

Sử dụng các hệ thống giữ công cụ cứng để giảm thiểu độ lệch

Tối ưu hóa tốc độ trục chính để tránh tần số cộng hưởng

Sử dụng phần nhô ra công cụ ngắn hơn khi có thể

Thực hiện các công cụ giảm chấn rung cho các vật liệu thách thức

Đảm bảo công việc đúng cách và sự cứng nhắc của máy

Tối đa hóa sự ổn định và độ chính xác:

Sử dụng các hệ thống sửa chữa mạnh mẽ phù hợp với kỹ thuật phay

Thực hiện nhiều điểm kẹp cho phôi lớn

Xem xét kẹp chân không cho các vật liệu mỏng trong phay leo

Thường xuyên duy trì và hiệu chỉnh các công cụ máy để đảm bảo độ cứng tối ưu

Phần kết luận

Tóm lại, việc leo trèo và phay thông thường khác nhau về sự hình thành chip, độ lệch công cụ và hoàn thiện bề mặt. Phay leo là lý tưởng cho các vật liệu mềm hơn và kết thúc mượt mà hơn, trong khi phay thông thường phù hợp với vật liệu khó hơn và kiểm soát tốt hơn.

Sử dụng phay leo núi cho các vật liệu mềm hơn như nhôm. Chọn phay thông thường khi gia công các bề mặt cứng hơn như thép hoặc gang. Loại máy và nhu cầu bồi thường phản ứng dữ dội cũng ảnh hưởng đến sự lựa chọn.

Để có hiệu quả tối ưu và tuổi thọ công cụ mở rộng, phù hợp với phương pháp phay với các yêu cầu vật liệu và gia công. Lựa chọn kỹ thuật thích hợp làm giảm hao mòn công cụ và cải thiện hiệu suất.